(54) СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОМ КРИСТАЛЛИЗАТОРЕ | 2003 |

|

RU2263003C2 |

| Способ охлаждения непрерывно отливаемых из алюминиевых сплавов слитков | 1973 |

|

SU487711A1 |

| Способ получения плоских слитков в электромагнитном поле | 1977 |

|

SU631256A1 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| ПОДДОН ДЛЯ ОТЛИВКИ ПЛОСКИХ СЛИТКОВ | 1998 |

|

RU2156178C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1992 |

|

RU2009004C1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

| Установка для непрерывного литья заготовок из цветных металлов и сплавов | 1982 |

|

SU1047583A1 |

| Защитно-экранирующее устройство установки непрерывного литья слитков в электромагнитном кристаллизаторе | 1977 |

|

SU854564A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1994 |

|

RU2086352C1 |

I

Изобретение относится к металлургии, а конкретнее к непрерывному литью металлов.

По основному авт.св. tf 437331 известен способ непрерывной разливки металла с использованием электромагнитного поля индуктора для удержания расплава в заданных контурах отливки применением принудительного охлаждения и формирующих отдельные элементы внешнего контура отливки твердых поверхностей, в соответствии с которым над закристаллизовавшейся частью слитка сохраняют слой жидкого металла высотой 15-80 мм, а охлаждающую среду подают на боковую поверхность слитка вблизи |{идкой зоны на расстоянии, обеспечивающем расположение фронта кристаллизации на поверхности слитка в пределах высоты индуктора .

Недостаток известного способа заключается в том, что область его эффективного применения ограничивается

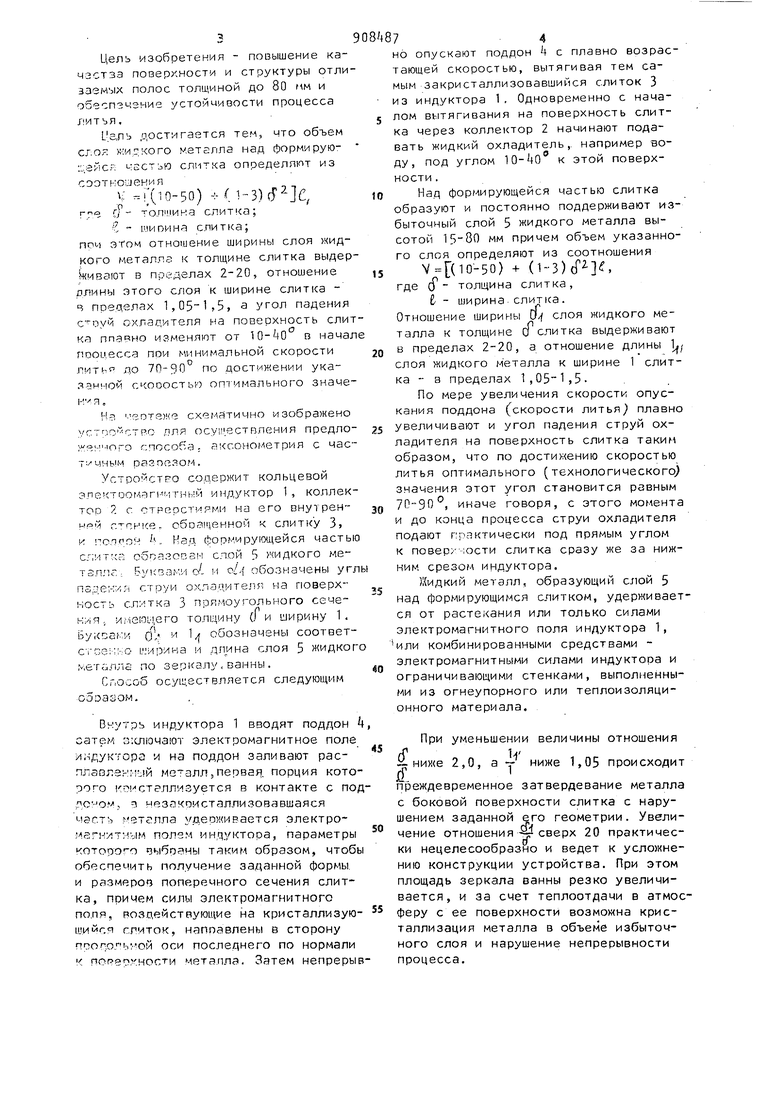

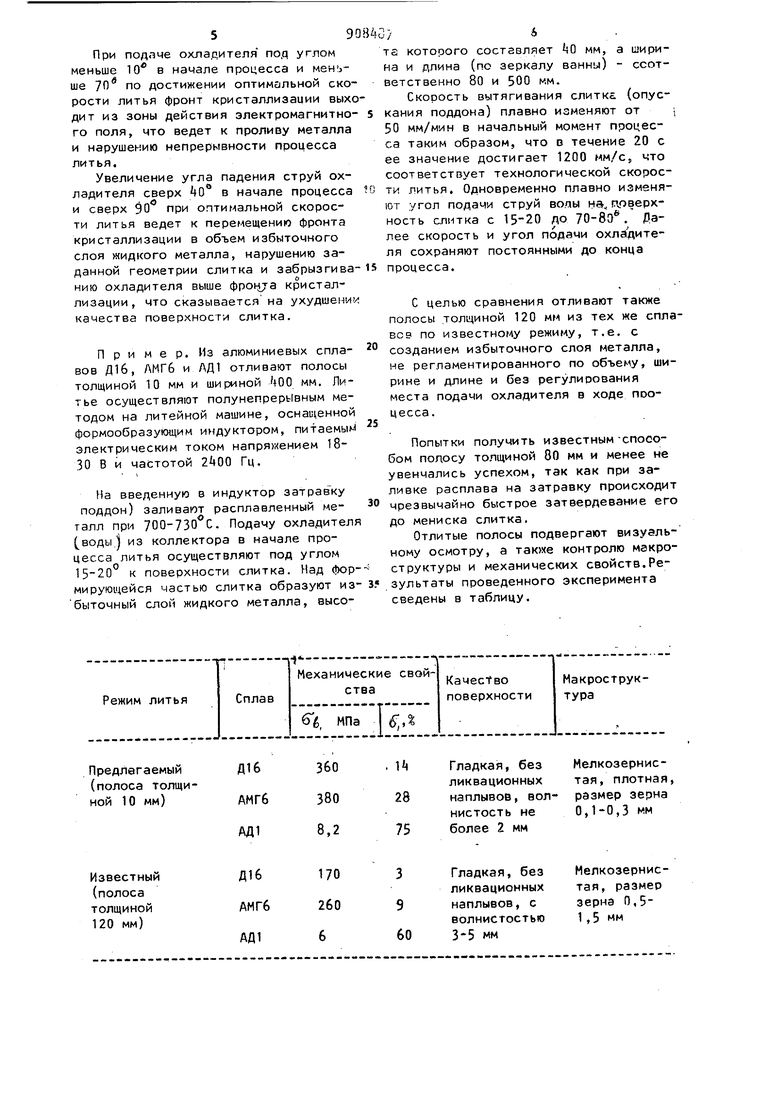

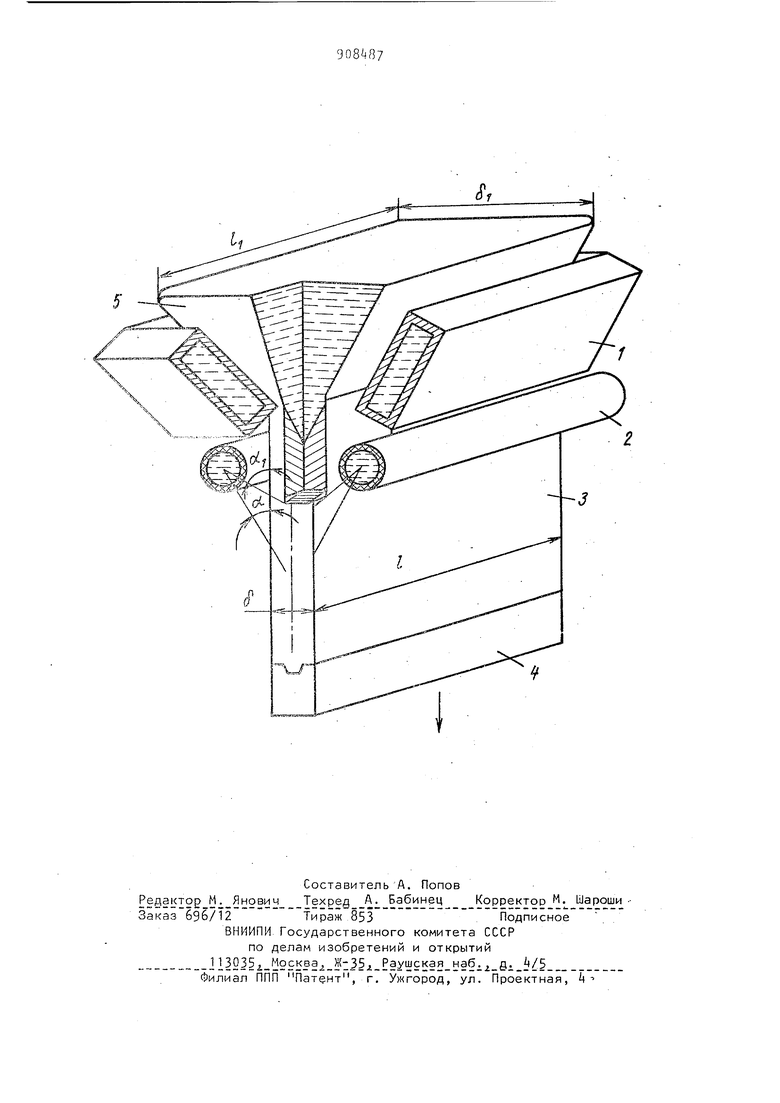

отливками, толщина попереченого сечения которых превышает мм. При литье слитков меньших сечений, в частности полос, вследствие недостаточного количества жидкого металла в лунке слитка поддержание постоянного положения фронта кристаллизации становится весьма трудной проблемой, так как уровень ; идкого металла в кристаллизаторе подвержен неизбежным колебаниям. Затвердевание металла может при этом распространяться до верхнего мениска жидкой зоны слитка с частичным или полным нарушением непрерывности процесса формирования слитка. В результате могут возникнуть также проливы жидкого металла до зоны охлаждения и выброс его при взаимодействии с охлаждающей средой. Указанные обстоятельства не дают возможности получить известным способом отливки толщиной менее 80 мм с ка-, чественной поверхностью и внутренней структурой. Цель изобретения - повышение качэстза поверхности и структуры отли зземух полос толщиной до 80 мм и обеспэчзние устоймивости процесса литья. Цель достигается тем, что объем слоя к-идкого металла над формирую;:,зйср. i-;scTbra слитка определяют из сээтио иения V г(1о-5о) ч-( bsicf Je, г,гв гГ толиина слитка; € - шиоина слитка; пои этом отношение ширины слоя жидкого металла к толщине слитка выдер «ивают в пределах 2-20, отношение длины этого слоя к ширине слитка ч пределах 1,, а угол падения охладителя на поверхность сли ка ппарно изменяют от ТО-АО в нача пооцесса пои минимальной скорости лить5 до 70-40 по достижении указанной скооостью отимального значе - я, Нз -еоте)(е схематично изображено vcToo cTBO лля .ествления предло wo;.;i.inro способа; аксонометрия с час 7:/цнь1м разоеяо.м. Устройство содержит кольцевой электооглап-мтньй индуктор 1 , коллек тор . с отрерстиями на его внутренном с- р;нке, обоа|ценной ч слитку 3 к Iо л о о и . Над (;:ормиру1Ш1ейся часть сп.Ггка сбпаэосзн слой 5 жидкого ме Букзами о- и с/,{ обозначены уг па; ;;;-/,, струи охладителя на поверхность слитка 3 прямоугольного сечеКля. иг-1е101,его толщину () и иирину 1. ьукса.:И О/ -ч Ц обозначены соответсгпе;-;;-о ирина и длина слоя 5 жидког у.етолла по зеркалу , ванны . Способ осуш,ествляется следующим ооэазом. Внутрь индуктора 1 вводят поддон сатем зспючагот электромагнитное поле индуктора м на поддон заливают расплаа7;ег ;;-,й металл, первая порция кото рого коистеллизуется в контакте с по АС-ом, -3 незакоисталлизовавшаяся масть втглла удерживается электро агн/1тиым полем индуктора, параметры которого выбраны таким образом, чтоб обеспечить получение заданной формы, и размероч поперечного сечения слитка, причем силы электромагнитного поля, воздействующие на кристаллизую слиток, направлены в сторону проп.ояь-юй оси последнего по нормали к пог ерхности металла. Затем непреры но опускают поддон с плавно возрастающей скоростью, вытягивая тем самым закристаллизовавшийся слиток 3 из индуктора 1, Одновременно с началом вытягивания на поверхность слитка через коллектор 2 начинают подавать жидкий охладитель,, например воду, под углом к этой поверхности . Над формирующейся частью слитка образуют и постоянно поддерживают избыточный слой 5 жидкого металла высотой 15-80 мм причем объем указанного слоя определяют из соотношения V(10-50) + (l--3)(fM где О - толщина слитка, i - ширина слитка. Отношение ширины 0/( слоя жидкого металла к толщине cf слитка выдерживают в пределах 2-20, а отношение длины слоя жидкого металла к ширине 1 слитка - в пределах 1,05 1,5По мере увеличения скорости опускания поддона (скорости литья плавно увеличивают и угол падения струй охладителя на поверхность слитка таким образом, что по достижению скоростью литья оптимального (технологического) значения этот угол становится равным , иначе говоря, с этого момента и до конца процесса струи охладителя подают практически под прямым угл.ом к поверхности слитка сразу же за нижним срезом индуктора. ){идкий металл, образующий слой 5 над формирующимся слитком, удерживается от растекания или только силами электромагнитного поля индуктора 1, или комбинированными средствами электромагнитными силами индуктора и ограничивающими стенками, выполненными из огнеупорного или теплоизоляционного материала. При уменьшении величины отношения ffЬ - ниже 2,0, а Y ниже 1,05 происходит Д. преждевременное затвердевание металла с боковой поверхности слитка с нарушением заданной его геометрии. Увеличение отношения-S сверх 20 практически нецелесообразно и ведет к усложнению конструкции устройства. При этом площадь зеркала ванны резко увеличивается, и за счет теплоотдачи в атмосферу с ее поверхности возможна кристаллизация металла в объеме избыточного слоя и нарушение непрерывности процесса. При подлче охладителя под углом меньше 10 в начале процесса и 70 по достижении оптимальной ско рости литья фронт кристаллизации вых дит из зоны действия электромагнитно го поля, что ведет к проливу металла и нарушению непрерывности процесса литья. Увеличение угла падения струй охладителя сверх Q° в начале процесса и сверх 90 при оптимальной скороети литья ведет к перемещению фронта кристаллизации в объем избыточного слоя жидкого металла, нарушению заданной геометрии слитка и забрызгива нию охладителя выше фро(уа кристаллизации, что сказывается на ухудшени качества поверхности слитка. П р и м е р. Из алюминиевых сплавов Д16, ЛМГб и ЛД1 отливают полосы толщиной 10 мм и шириной мм. Литье осуществляют полунепрерь1вным методом на литейной машине, оснащенной формообразующим индуктором, питаемым электрическим током напряжением 1830 В и частотой 2АОО Гц. На введенную в индуктор затравку поддон) заливают расплавленный металл при 700-730 С. Подачу охладителя (воды) из коллектора в начале процесса литья осуществляют под углом 15-20 к поверхности слитка. Над формирующейся частью слитка образуют из быточный слой жидкого металла, высоД16 360 . 1 Предлагаемый (полоса толщиной 10 мм) АМГб ЗВО 28 АД1 8,2 75

Д16 170 3 АМГб 260 9 АД1 6 60

Мелкозернистая, плотная, размер зерна 0,1-0,3 мм

Мелкозернистая, размер зерна 0,51,5 мм та которого составляет 0 мм, а ширина и длина (по зеркалу ванны) - ссответственно 80 и 500 мм. Скорость вытягивания слиткг (опускания поддона) плавно изменяют от ; 50 мм/мин в начальный момент процесса таким образом, что о течение 20 с ее значение достигает 1200 MM/CJ что соответствует технологической скорости литья. Одновременно плавно изменяют угол подачи струй воды на прверхность слитка с 15-20 до 70-80. Далее скорость и угол подачи охладителя сохраняют постоянными до конца процесса. С целью сравнения отливают также полосы толщиной 120 мм из тех же сплавов по известному режиму, т.е. с созданием избыточного слоя металла, не регламентированного по объему, ширине и длине и без регулирования места подачи охладителя в ходе процесса. Попытки получить известным -способом подосу толщиной 80 мм и менее не увенчались успехом, так как при заливке расплава на затравку происходит чрезвычайно быстрое затвердевание его до мениска слитка. Отлитые полосы подвергают визуальному осмотру, а такие контролю макроструктуры и механических свойств.Результаты проведенного эксперимента сведены в таблицу. Гладкая, без ликвациоиных наплывов, волнистость не более 2 мм 79 Как видно из приведенной таблицы, сравниваемые полосы имеют гладкую поверхность и мелкозернистую макростру туру, однако полосы, отлитые по предлагаемому способу, обладают заметно меныией волнистостью и значительно более мелким макрозерном. Вместе с тем прочность полос, отлитых предлагаемым способом из сплавов Д1б и АМГб, на 30-50, а относительное удлинение - в 3 раза выше, чем у полос, отлитых известным способом. Полоса из сплава АД1, отлитая предлагаемым способом, имеет показатели проч ности на 20%, а относительного удлинения - на 35% выше, чем у полосы, полученной по известному способу. Отлитые полосы затем успешно прокатывают а холодном состоянии, Создание и поддер хание в течение всего цикла литья избыточного слоя жидкого металла, объем и геометрические размеры которого подчиняются соот ношениям, регламентированным предлага емым изобретением, позволяет устранить влияние на процесс литья кратковременных задержек подачи расплава, уменьшения количества жидкого металла поступающего в лунку слитка или остановки процесса вытягивания, что часто имеет место в промышленной практике. Поскольку избыточный объем расплава над слитком выполняет функцию теплового ,,улятора затвердевание жидкой зоны ыад фор1чиру|ош,имся слитком аз время таких задерже;-; не успевает произойти и сохраняется устойчивость процессоЕ литья, что особенно ва«но при изготоБлекии слитков aяыx толшин. полос толщиной до 80 f-M Регламентированное в начальный период .литья изменение места подачи охладителя от наиболее удаленного от ии дуктора (угол подачи 10-40 до наиболее близкого к индуктору (угол подачи 70-90) обеспечивает надежное поддерноние йронта кристаллизации в пределах высоты индуктора на постоянном уровне при возрастании скорости литья от нулядо оптимального ( технологического) значения. Указанное обстоятельство с одной стороны способствует достижению того же положительного эффекта, что и предыдущий прием, т.е. повышение устойчивости процесса литья при получении полос толщиной до 80 мм, а с другой стороны позволя7ет повысить качество поверхности и внутренней структуры слитка. При непрерывном литье слитков малых толщин, в частности полос, за счет обработки жидкого металла электромагнитным полем и быстрого охлаждения отливки образуется .мелкозернистая структура по всему сечению металла и резко повышаются механические свойства, особенно пластичность. Так, например, пластичность алюминиевых сплавов Д16 и АМГб возрастает в 3 раза по сравнению с литьем известными способами, что позволяет осуьцествлять холодную прокатку литого материала и отказаться от отливки слитков больших сечений, используемых в настоящее время для получения горячекатаного подката. Получение литых полос малой толщины (до 80 мм) для последующей холодной прокатки исключает необходимость применения печей гомогенизации слитков, устройств для разрезки и фрезеровки слитков, печей нагрева под прокатку, станов горячей прокатки. При , этом, как показывают предварительные расчеты, следует ожидать повышения выхода годной продукции на 10-30 на одну тонну годного по сравнению с действующей технологией. Формула изобретения Способ непрерь;гзной разливки металла по авт. св. W 137331 о т л и ч а ю щ и и с я те14, что, с целью повышения качества поверхности и структуры отливзе11ых полос толщиной до.. 80 мм и обеспечения устойчивости процесса литья,, объем слоя идкого металла над форг.ируюи ейся частью слиткэ определв|ЭТ из соотношения v (io-5o; + (i-3), где О - толщина слитка; f - ширина слитка; при этом отношение ширины слоя жидкого металла к толщине слитка выдерживают в пределах 2-20, отношение длины этого слоя к ширине слитка - в пределах bOSlsSs а угол падения струй охладителя на поверхность слитка плавно изменяют от в начале процесса при минимальной скорости литья до 70-90 по достижении указанной скоростью оптимального значения, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР f 37331, кл. В 22 О 1 1/00, 1977,

Авторы

Даты

1982-02-28—Публикация

1980-03-11—Подача