ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает преимущество и приоритет предварительной заявки на патент США 62/951,883, поданной 20 декабря 2019 г., которая полностью включена в данный документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится в целом к литью металлов и, более конкретно, к непрерывному литью в кристаллизатор сложных алюминиевых сплавов.

УРОВЕНЬ ТЕХНИКИ

При непрерывном литье в кристаллизатор (DC; direct chill) расплавленный металл проходит в полость кристаллизатора сложным, или подвижным, дном. Когда расплавленный металл поступает в полость кристаллизатора, преимущественно сверху, ложное дно опускается со скоростью, связанной со скоростью потока расплавленного металла. Расплавленный металл, затвердевший вблизи стенок, можно использовать для удержания жидкого и частично жидкого металла в лунке для расплава. Металл может быть на 99,9% твердым (например, полностью твердым), на 100% жидким или иметь любое промежуточное значение. Лунка для расплава может иметь V-образную, U-образную или W-образную форму из-за увеличения толщины твердых областей по мере охлаждения расплавленного металла. Граница между твердым металлом и жидким металлом иногда называется границей затвердевания.

Когда расплавленный металл в лунке для расплава имеет состояние от около 0% твердого вещества до около 5% твердого вещества, может происходить зарождение центров кристаллизации и могут образовываться небольшие кристаллы металла. Эти небольшие (например, нанометрового размера) кристаллы начинают формироваться в виде центров кристаллизации, которые продолжают расти в предпочтительных направлениях, образуя дендриты по мере охлаждения расплавленного металла. Когда расплавленный металл охлаждается до точки когерентности дендритов (например, 632°С в алюминии 5182, используемом для торцов банок для напитков), дендриты начинают слипаться. В зависимости от температуры и процентного содержания твердого вещества в расплавленном металле кристаллы могут содержать или улавливать различные частицы (например, интерметаллиды или пузырьки водорода), такие как частицы FeAl6, Mg2Si, FeAl3, Al8Mg5 и газообразный Н2, в некоторых алюминиевых сплавах.

Кроме того, когда затвердевающий алюминий сначала начинает охлаждаться, он не может содержать столько легирующих элементов в своей альфа-фазе, и, таким образом, расплавленный металл, окружающий затвердевающую поверхность раздела, может иметь пропорционально более высокую концентрацию легирующих элементов. Таким образом, на поверхности затвердевания или вблизи нее могут образовываться различные композиции и частицы. Кроме того, внутри лунки могут быть области застоя, что может привести к предпочтительному накоплению этих частиц.

Неоднородное распределение легирующих элементов по длине зерна известно как микросегрегация. Напротив, макросегрегация представляет собой химическую неоднородность в масштабе длины больше, чем зерно (или количество зерен), например, до масштаба длины в метрах.

Некоторые алюминиевые сплавы, такие как сплавы серии 7ххх, может быть особенно сложно отливать. Сплавы серии 7ххх преимущественно содержат множество легирующих элементов, таких как комбинации одного или более из цинка, магния, меди, хрома, циркония и других легирующих элементов. При литье сплавов серии 7ххх и сразу после него могут возникать большие внутренние напряжения (например, сжимающие, а иногда и растягивающие), что делает литое изделие чувствительным к растрескиванию. Некоторые легирующие элементы, используемые в этих типах сплавов, такие как цинк, сжимаются и расширяются с далеко другой скоростью, чем алюминий. В частности, цинк сжимается и расширяется значительно больше, чем алюминий. Таким образом, одинаковые объемы цинка и алюминия при аналогичных температурах (например, 600°С) могут привести к различным объемам цинка и алюминия при охлаждении (например, на последних стадиях затвердевания). Эти различные скорости расширения и сжатия между легирующими элементами и алюминием могут быть причиной больших внутренних сил и, следовательно, напряжений в изделии, отлитом из сплава серии 7ххх.

Кроме того, сплавы серии 7ххх очень чувствительны к проблемам пористости, возникающим из-за того, что растворенный водород выбрасывается из затвердевающего расплавленного сплава в виде микропузырьков газа. Пустоты, образованные пузырьками газа, часто являются участками зарождения трещин и могут привести к значительному растрескиванию. Кроме того, сплавы серии 7ххх могут быть очень чувствительны к усадочной пористости по меньшей мере частично из-за разницы в процентных значениях усадки по мере затвердевания расплавленного металла.

В традиционных производственных условиях большие внутренние напряжения во время затвердевания могут вызвать горячее или холодное растрескивание литого изделия, что делает изделие непригодным для дальнейшего производства. При использовании сплавов серии 7ххх в традиционных производственных условиях возникают повышенные потери всего слитка по сравнению с другими, более легко отливаемыми изделиями, такими как сплавы серии 6ххх.

Кроме того, литые изделия из сплава серии 7ххх могут быть ориентированы на пролонгированный этап гомогенизации после литья для достижения требуемой внутренней структуры с требуемыми выделениями при одновременном снижении напряжений при литье. Гомогенизацию можно использовать для уменьшения микросегрегации после литья. В некоторых случаях литые изделия из сплава серии 7ххх могут подвергаться горячей прокатке до меньшего размера, растворению и последующему старению. В некоторых случаях длительные периоды старения и дальнейшей обработки (например, растворение или рекристаллизация) могут использоваться для получения более требуемых микроструктур, но для таких методов требуются серьезное оборудование и значительные затраты времени, ресурсов и энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Термин «вариант реализации» и подобные термины предназначены для широкого обозначения всего объема данного изобретения и приведенной ниже формулы изобретения. Заявления, содержащие эти термины, следует понимать как не ограничивающие объем изобретения, описанный в данном документе, или ограничивающие значение или объем приведенной ниже формулы изобретения. Варианты реализации настоящего изобретения, раскрытые в данном документе, определяются формулой изобретения, приведенной ниже, а не данным разделом сущности изобретения. Данный раздел сущности изобретения представляет собой общий обзор различных аспектов данного изобретения и вводит некоторые из концепций, которые дополнительно описаны ниже в разделе «Подробное описание изобретения». Данный раздел сущности изобретения не предназначен для определения ключевых или существенных отличительных признаков заявленного объекта изобретения, а также не предназначена для определения по отдельности объема заявленного объекта изобретения. Объект изобретения следует понимать со ссылкой на соответствующие части всего описания данного изобретения, любые возможные графические материалы и каждый пункт формулы изобретения.

Варианты реализации настоящего изобретения включают способ литья, включающий: подачу расплавленного металла в кристаллизатор и формирование начального слитка, содержащего внешнюю твердую оболочку и внутреннюю расплавленную сердцевину; продвижение начального слитка в направлении продвижения от кристаллизатора при одновременной подаче дополнительного расплавленного металла в кристаллизатор; отвод тепла от начального слитка между кристаллизатором и местом перехода путем направления подачи жидкого охладителя на наружную поверхность внешней твердой оболочки; и повторный нагрев начального слитка в месте перехода таким образом, чтобы по меньшей мере часть внешней твердой оболочки начального слитка в месте перехода достигла температуры (например, температуры повторного нагрева), подходящей для выделения дисперсных частиц и ниже температуры гомогенизации расплавленного металла, при этом место перехода лежит в плоскости, перпендикулярной направлению продвижения и пересекающей внутреннюю расплавленную сердцевину.

В некоторых случаях температура повторного нагрева, например в градусах по Цельсию, составляет от 80% до 98% температуры гомогенизации, например в градусах по Цельсию, расплавленного металла. В некоторых случаях температура, например в градусах по Цельсию, составляет от 85% до 90% температуры гомогенизации, например в градусах по Цельсию, расплавленного металла. Необязательно, температура в градусах по Цельсию составляет от 80% до 95%, от 80% до 90%, от 80% до 85%, 80%, 81%, 82%, 83%, 84%, 85%, 86%, 87%, 88%, 89%, 90%, 91%, 92%, 93%, 94%, 95%, 96%, 97% или 98% от температуры гомогенизации расплавленного металла в градусах по Цельсию. В некоторых случаях температура составляет от 400°С до 460°С. В некоторых случаях температура составляет от 410°С до 420°С.Необязательно, температура составляет от 400°С до 410°С, от 400°С до 420°С, от 400°С до 430°С, от 400°С до 440°С, от 400°С до 450°С, от 400°С до 460°С, от 410°С до 420°С, от 410°С до 430°С, от 410°С до 440°С, от 410°С до 450°С, от 410°С до 460°С, от 420°С до 430°С, от 420°С до 440°С, от 420°С до 450°С, от 420°С до 460°С, от 430°С до 440°С, от 430°С до 450°С, от 430°С до 460°С, от 440°С до 450 "С, от 440°С до 460°С или от 450°С до 460°С. В некоторых случаях способ дополнительно включает поддержание температуры на участке внешней твердой оболочки в течение по меньшей мере 3 часов, например от 3 часов до 4 часов, от 3 часов до 5 часов, от 3 часов до 6 часов, от 3 часов до 7 часов, от 3 часов до 8 часов, от 3 часов до 9 часов, от 3 часов до 10 часов, от 4 часов до 5 часов, от 4 часов до 6 часов, от 4 часов до 7 часов, от 4 часов до 8 часов, от 4 часов до 9 часов, от 4 часов до 10 часов, от 5 часов до 6 часов, от 5 часов до 7 часов, от 5 часов до 8 часов, от 5 часов до 9 часов, от 5 часов до 10 часов, от 6 часов до 7 часов, от 6 часов до 8 часов, от 6 часов до 9 часов, от 6 часов до 10 часов, от 7 часов до 8 часов, от 7 часов до 9 часов, от 7 часов до 10 часов, от 8 часов до 9 часов, от 8 часов до 10 часов, от 9 часов до 10 часов и более. В некоторых случаях повторный нагрев начального слитка включает удаление жидкого охладителя с наружной поверхности внешней твердой оболочки. В некоторых случаях повторный нагрев начального слитка дополнительно включает подвод тепла к внешней поверхности внешней твердой оболочки в дополнение к скрытому нагреву от внутренней расплавленной сердцевины. В некоторых случаях способ дополнительно включает измерение температуры начального слитка; и динамическую настройку местоположения перехода на основе измерений температуры. В некоторых случаях способ дополнительно включает перемешивание внутренней расплавленной сердцевины вблизи границы между внутренней расплавленной сердцевиной и внешней твердой оболочкой. В некоторых случаях способ дополнительно включает проведение измерений температуры начального слитка, при этом вызывание перемешивания во внутренней расплавленной сердцевине включает динамическую регулировку интенсивности перемешивания на основе измерений температуры. В некоторых случаях место перехода выбирают таким образом, чтобы плоскость пересекала начальный слиток в поперечном сечении, где внешняя сплошная оболочка начального слитка занимает около одну треть линии, проходящей от внешней поверхности к центру начального слитка в пределах плоскости. В некоторых случаях место перехода выбирают таким образом, чтобы плоскость пересекала начальный слиток в поперечном сечении, при котором внешняя твердая оболочка начального слитка занимает не более 50% линии, проходящей от внешней поверхности к центру начального слитка в пределах плоскости. В некоторых случаях расплавленный металл представляет собой алюминиевый сплав серии 7ххх. В некоторых случаях повторно нагретая часть включает плоскость металла, содержащую жидкость в центре, с зоной повторного нагрева, в которой растут указанные выделения по периферии слитка, примыкающей к поверхности.

Варианты реализации настоящего изобретения включают способ, включающий: формирование начального слитка путем подачи расплавленного металла в кристаллизатор и отвода тепла от расплавленного металла с формированием внешней твердой оболочки; затвердевание внутренней расплавленной сердцевины начального слитка по мере того, как начальный слиток продвигается в направлении продвижения от кристаллизатора и в кристаллизатор подается дополнительный расплавленный металл, при этом затвердевание внутренней расплавленной сердцевины включает отвод тепла от внутренней расплавленной сердцевины через внешнюю твердую оболочку; и непрерывное формирование высокопрочной зоны внутри внешней твердой оболочки в поперечном сечении начального слитка, перпендикулярном направлению продвижения и пересекающем внутреннюю расплавленную сердцевину, при этом высокопрочная зона расположена между внешней поверхностью внешней твердой оболочки и внутренней расплавленной сердцевиной, при этом формирование высокопрочной зоны включает повторный нагрев внешней твердой оболочки в поперечном сечении для индуцирования выделения дисперсных частиц во внешней твердой оболочке.

В некоторых случаях повторный нагрев внешней твердой оболочки в поперечном сечении включает повторный нагрев части внешней твердой оболочки до температуры, подходящей для выделения дисперсных частиц, при этом температура ниже температуры гомогенизации расплавленного металла. В некоторых случаях температура, например, в градусах по Цельсию, составляет от 80% до 98% температуры гомогенизации, например, в градусах по Цельсию, расплавленного металла. В некоторых случаях температура, например, в градусах по Цельсию, составляет от 85% до 90% температуры гомогенизации, например, в градусах по Цельсию, расплавленного металла. В некоторых случаях температура составляет от 300°С до 460°С, например, от 400°С до 460°С. В некоторых случаях температура составляет от 410°С до 420°С. В некоторых случаях диапазоны температур от 400°С до 460°С и от 410°С до 420°С могут быть особенно подходящими для сплавов серии 7ххх. В некоторых случаях можно использовать другие диапазоны температур, например, для сплавов серии 6ххх. В некоторых случаях способ дополнительно включает поддержание температуры на участке внешней твердой оболочки в течение по меньшей мере 3 часов или от 3 часов до 10 часов. В некоторых случаях отвод тепла от внутренней расплавленной сердцевины через внешнюю твердую оболочку включает подачу жидкого охладителя на внешнюю поверхность внешней твердой оболочки, при этом повторный нагрев внешней сплошной оболочки включает удаление жидкого охладителя с внешней поверхности внешней твердой оболочки. В некоторых случаях повторный нагрев внешней твердой оболочки дополнительно включает подвод тепла к внешней поверхности внешней твердой оболочки в дополнение к скрытому нагреву от внутренней расплавленной сердцевины. В некоторых случаях способ дополнительно включает измерение температуры начального слитка; и динамическую регулировку расстояния между кристаллизатором и поперечным сечением на основе измерений температуры. В некоторых случаях способ дополнительно включает перемешивание внутренней расплавленной сердцевины вблизи границы между внутренней расплавленной сердцевиной и внешней твердой оболочкой. В некоторых случаях способ дополнительно включает проведение измерений температуры начального слитка, при этом вызывание перемешивания во внутренней расплавленной сердцевине включает динамическую регулировку интенсивности перемешивания на основе измерений температуры. В некоторых случаях в поперечном сечении внешняя твердая оболочка начального слитка занимает около одну треть линии, проходящей от внешней поверхности к центру начального слитка. В некоторых случаях в поперечном сечении внешняя твердая оболочка начального слитка занимает не более 50% линии, проходящей от внешней поверхности к центру начального слитка. В некоторых случаях расплавленный металл представляет собой алюминиевый сплав серии 7ххх. В некоторых случаях высокопрочная зона включает более высокую концентрацию дисперсных частиц, чем остальная часть внешней твердой оболочки.

Варианты реализации настоящего изобретения включают изделие из металлического алюминия, содержащее: массу затвердевшего алюминиевого сплава, имеющую два конца и внешнюю поверхность, при этом масса затвердевшего алюминиевого сплава содержит: область сердцевины, содержащую центр массы затвердевшего алюминиевого сплава; внешнюю область, включающую внешнюю поверхность; и высокопрочную зону, расположенную между областью сердцевины и внешней областью, при этом высокопрочная зона имеет более высокую концентрацию дисперсных частиц, чем каждая из центральной области и внешней области.

В некоторых случаях масса затвердевшего алюминиевого сплава содержит оставшееся тепло от процесса непрерывного литья в кристаллизатор. В ряде случаев высокопрочная зона располагается на глубине около одной трети линии, проходящей от внешней поверхности к центру массы затвердевшего алюминиевого сплава по поперечному сечению массы затвердевшего алюминиевого сплава. В ряде случаев высокопрочная зона располагается на глубине не более половины линии, проходящей от внешней поверхности к центру массы затвердевшего алюминиевого сплава по поперечному сечению массы затвердевшего алюминиевого сплава. В некоторых случаях масса затвердевшего алюминиевого сплава имеет цилиндрическую форму. В некоторых случаях поперечное сечение массы затвердевшего алюминиевого сплава, перпендикулярное направлению отливки массы затвердевшего алюминиевого сплава, имеет прямоугольную форму. В некоторых случаях масса затвердевшего алюминиевого сплава представляет собой массу затвердевшего алюминиевого сплава серии 7ххх.

Варианты реализации настоящего изобретения включают начальный слиток, содержащий: жидкую расплавленную сердцевину из алюминиевого сплава, проходящую от верхней поверхности до поверхности затвердевания; и затвердевшую оболочку из алюминиевого сплава, при этом затвердевшая оболочка имеет внешнюю поверхность, проходящую от границы затвердевания к нижнему концу в направлении литья, при этом затвердевшая оболочка содержит высокопрочную зону, расположенную между внешней поверхностью и центральной линией, проходящей в направление литья через центр жидкой расплавленной сердцевины и центр затвердевшей оболочки, при этом высокопрочная зона имеет более высокую концентрацию дисперсных частиц, чем остальная часть затвердевшей оболочки.

В некоторых случаях высокопрочная зона расположена на глубине около одной трети линии, проходящей от внешней поверхности к осевой линии. В ряде случаев высокопрочная зона располагается на глубине не более половины линии, проходящей от наружной поверхности до осевой линии. В некоторых случаях затвердевшая оболочка имеет цилиндрическую форму. В некоторых случаях поперечное сечение затвердевшей наплавки, перпендикулярное направлению литья, имеет прямоугольную форму. В некоторых случаях алюминиевый сплав представляет собой алюминиевый сплав серии 7ххх. В некоторых случаях начальный слиток изготавливают любым из вышеупомянутых способов.

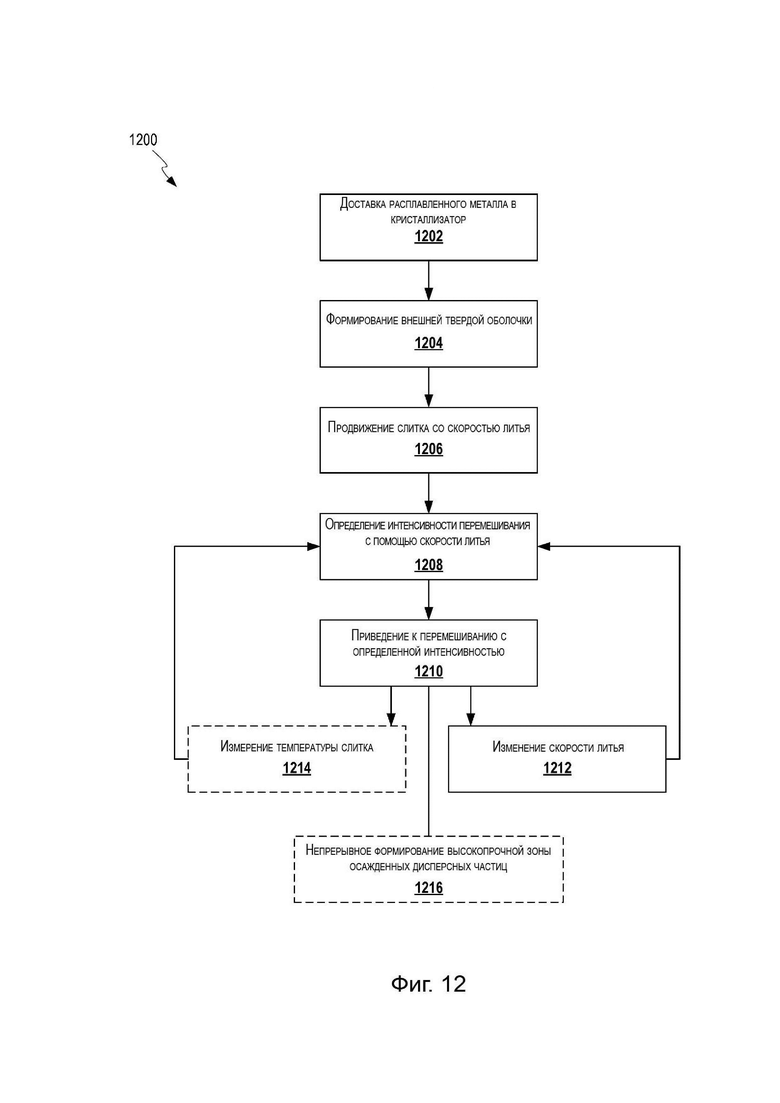

Варианты реализации настоящего изобретения включают способ, включающий: подачу расплавленного металла от источника металла к металлической лунке начального слитка, отливаемого в кристаллизатор; формирование внешней твердой оболочки из затвердевшего металла путем отбора тепла из металлической лунки, при этом поверхность затвердевания расположена между внешней твердой оболочкой и металлической лункой; продвижение начального слитка в направлении продвижения от кристаллизатора со скоростью литья при подаче расплавленного металла и формировании внешней твердой оболочки; определение интенсивности перемешивания с использованием скорости литья, при этом интенсивность перемешивания подходит для достижения целевого профиля границы раздела затвердевания при скорости литья; и индуцирование перемешивания в лунке для расплава с определенной интенсивностью, при этом перемешивание в лунке для расплава заставляет границу затвердевания принимать целевой профиль поверхности затвердевания со скоростью литья.

В некоторых случаях индуцирование перемешивания включает приложение перемешивающих сил к расплавленному металлу в металлической лунке с использованием бесконтактной магнитной мешалки. В некоторых случаях подача расплавленного металла включает подачу расплавленного металла с массовым расходом через совокупность форсунок, при этом индуцирование перемешивание включает увеличение скорости потока расплавленного металла по меньшей мере через одну из совокупности форсунок при сохранении массовой скорости потока через совокупность форсунок. В некоторых случаях способ дополнительно включает изменение скорости литья; определение обновленной интенсивности перемешивания с использованием обновленной скорости литья, при этом обновленная интенсивность перемешивания подходит для достижения целевого профиля затвердевания при обновленной скорости литья; и инициирование перемешивания в лунке для расплава с обновленной интенсивностью, причем перемешивание в лунке для расплава с обновленной интенсивностью заставляет границу затвердевания принимать целевой профиль поверхности затвердевания при обновленной скорости литья. В некоторых случаях расплавленный металл представляет собой алюминиевый сплав серии 7ххх. В некоторых случаях способ дополнительно включает измерение температуры начального слитка, при этом определение интенсивности перемешивания с использованием скорости литья включает использование измеренной температуры. В некоторых случаях целевой профиль поверхности затвердевания предварительно определяют, чтобы свести к минимуму риск растрескивания. В некоторых случаях способ дополнительно включает непрерывное формирование высокопрочной зоны внутри внешней твердой оболочки в поперечном сечении начального слитка, которое перпендикулярно направлению продвижения и которое пересекает внутреннюю расплавленную сердцевину, при этом высокопрочная зона расположена между внешней поверхностью внешней твердой оболочки и внутренней расплавленной сердцевиной, и при этом формирование высокопрочной зоны включает повторный нагрев внешней твердой оболочки в поперечном сечении для индуцирования выделения дисперсных частиц во внешней твердой оболочке. В некоторых случаях индуцирование перемешивания внутри лунки для расплава включает управление подачей расплавленного металла в металлическую лунку таким образом, чтобы струя расплавленного металла размывала углубление на поверхности затвердевания на дне металлической лунки, при этом углубление имеет диаметр, соответствующий диаметру дна металлической лунки.

Варианты реализации настоящего изобретения включают способ, включающий: подачу расплавленного металла от источника металла к металлической лунке начального слитка, отливаемого в кристаллизатор; формирование внешней твердой оболочки из затвердевшего металла путем отбора тепла из металлической лунки, при этом поверхность затвердевания расположена между внешней твердой оболочкой и металлической лункой; продвижение начального слитка в направлении продвижения от кристаллизатора со скоростью литья при подаче расплавленного металла и формировании внешней твердой оболочки; и управление подачей расплавленного металла в металлическую лунку для создания струи расплавленного металла, достаточной для разрушения по меньшей мере части поверхности затвердевания на дне металлической лунки.

В некоторых случаях управление подачей расплавленного металла включает управление подачей расплавленного металла таким образом, чтобы струя расплавленного металла разрушала поверхность затвердевания до толщины, равной или менее 10 мм. В некоторых случаях подача расплавленного металла включает подачу расплавленного металла с массовым расходом через совокупность форсунок, при этом создание струи расплавленного металла включает увеличение скорости потока расплавленного металла через по меньшей мере одну из совокупности форсунок при поддержании массового расхода через совокупность форсунок. В некоторых случаях способ дополнительно включает применение перемешивающих сил к расплавленному металлу в металлической лунке с использованием бесконтактной магнитной мешалки. В некоторых случаях способ дополнительно включает изменение скорости литья, при этом управление подачей расплавленного металла включает динамическую регулировку подачи расплавленного металла на основе измененной скорости литья таким образом, чтобы струя расплавленного металла продолжала разрушать по меньшей мере часть затвердевающая поверхность на дне металлической лунки. В некоторых случаях расплавленный металл представляет собой алюминиевый сплав серии 7ххх. В некоторых случаях способ дополнительно включает измерение температуры начального слитка, при этом управление подачей расплавленного металла включает динамическое регулирование подачи расплавленного металла на основе измеренной температуры таким образом, что струя расплавленного металла продолжает разрушать по меньшей мере часть границы затвердевания на дне металлической лунки. В некоторых случаях способ дополнительно включает непрерывное формирование высокопрочной зоны внутри внешней твердой оболочки в поперечном сечении начального слитка, перпендикулярном направлению подачи и пересекающем металлическую лунку, при этом высокопрочная зона расположена между внешней поверхностью внешней твердой оболочки и металлической лункой, и при этом формирование высокопрочной зоны включает повторный нагрев внешней твердой оболочки в поперечном сечении для индуцирования выделения дисперсных частиц во внешней твердой оболочке.

Варианты реализации настоящего изобретения включают начальный слиток, содержащий: затвердевшую оболочку из алюминиевого сплава, проходящую от поверхности затвердевания до нижнего конца в направлении литья; и жидкую расплавленную сердцевину из алюминиевого сплава, проходящую от верхней поверхности к границе затвердевания, при этом жидкая расплавленная сердцевина включает струю алюминиевого сплава, сталкивающуюся с поверхностью затвердевания на дне жидкой расплавленной сердцевины с формированием углубления на границе затвердевания.

В некоторых случаях жидкая расплавленная сердцевина содержит повторно суспендированные зерна от границы затвердевания. В некоторых случаях жидкая расплавленная сердцевина содержит повторно суспендированный водород от границы затвердевания. В некоторых случаях затвердевшая оболочка содержит высокопрочную зону, расположенную между внешней поверхностью затвердевшей оболочки и центральной линией, проходящей в направлении литья через центр жидкой расплавленной сердцевины и центр затвердевшей оболочки, при этом высокопрочная зона имеет более высокую концентрацию дисперсных частиц, чем остальная часть затвердевшей оболочки. В некоторых случаях алюминиевый сплав представляет собой алюминиевый сплав серии 7ххх.

Варианты реализации настоящего изобретения включают изделие из металлического алюминия, изготовленное в соответствии с любым из способов, описанных выше.

Другие объекты и преимущества будут очевидными из следующего подробного описания неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

В описании делается ссылка на следующие прилагаемые графические материалы, на которых использование одинаковых ссылочных позиций на разных фигурах предназначено для иллюстрации подобных или аналогичных компонентов.

На фиг. 1 представлен частичный вид в разрезе системы литья металла для выделения дисперсных частиц на месте в соответствии с некоторыми аспектами настоящего изобретения.

На фиг. 2 представлен частичный вид в разрезе системы литья металла для выделения дисперсных частиц на месте с регулированием глубины лунки в соответствии с некоторыми аспектами настоящего изобретения.

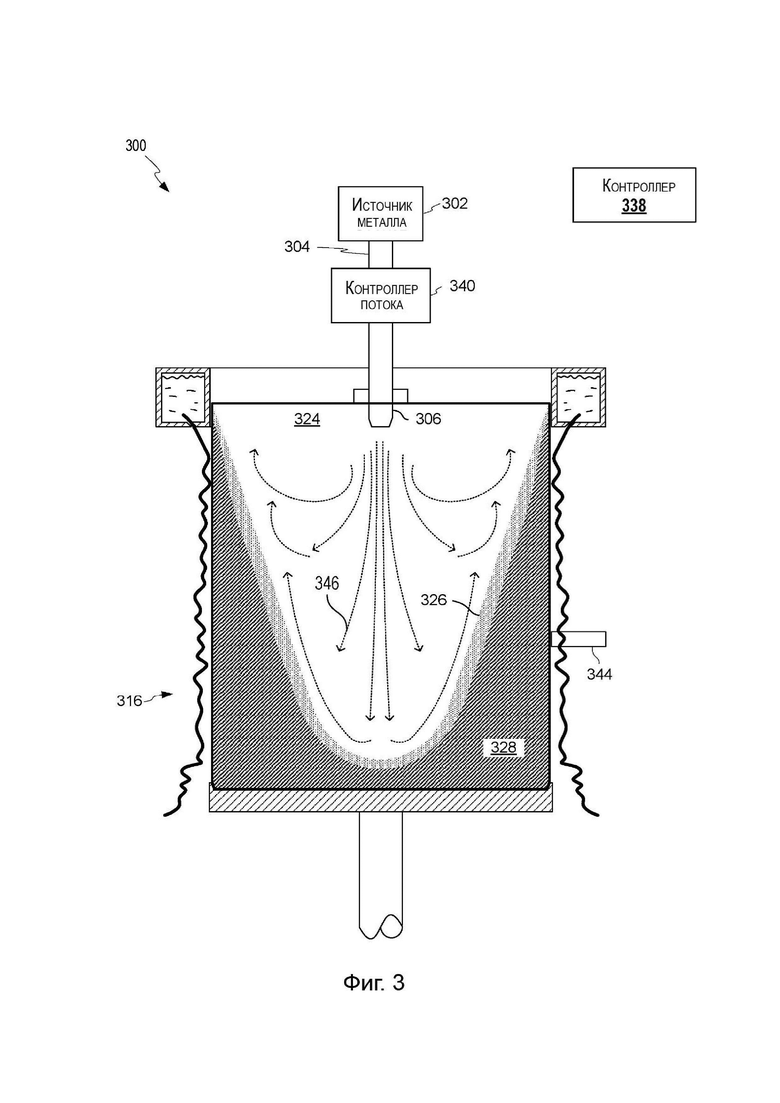

На фиг. 3 представлен частичный вид в разрезе системы литья металла для интенсивного перемешивания с регулируемым потоком в соответствии с некоторыми аспектами настоящего изобретения.

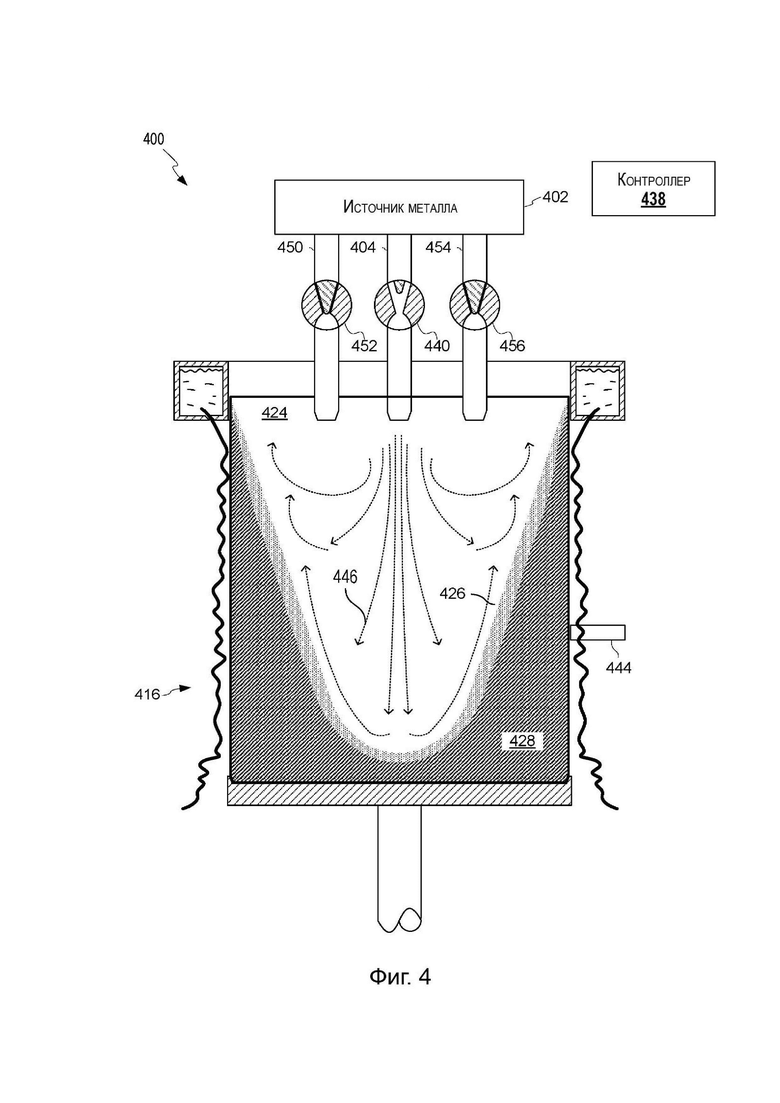

На фиг. 4 представлен частичный вид в разрезе системы литья металла для интенсивного перемешивания с регулируемым потоком с множеством подающих трубок в соответствии с некоторыми аспектами настоящего изобретения.

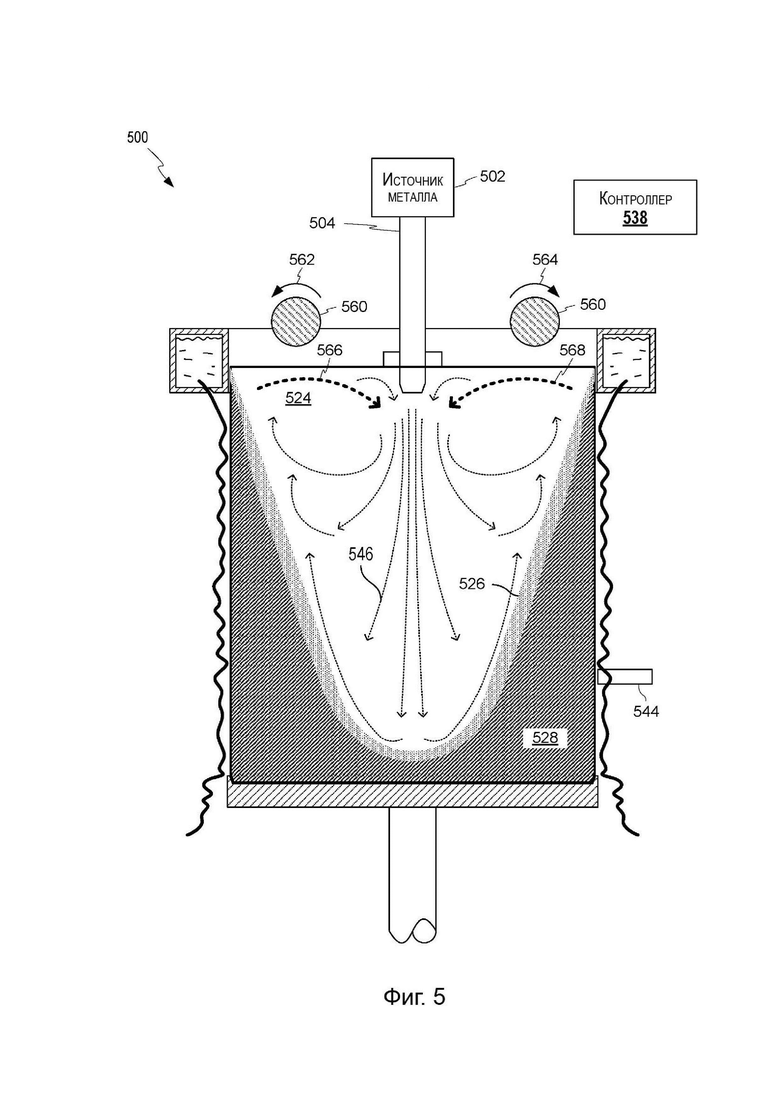

На фиг. 5 представлен частичный вид в разрезе системы литья металла для интенсивного перемешивания магнитными мешалками в соответствии с некоторыми аспектами настоящего изобретения.

На фиг. 6 представлен увеличенный схематический вид дна лунки для расплава без интенсивного перемешивания.

На фиг. 7 представлен схематический вид крупным планом дна лунки для расплава, подвергающегося интенсивному перемешиванию, в соответствии с некоторыми аспектами настоящего изобретения.

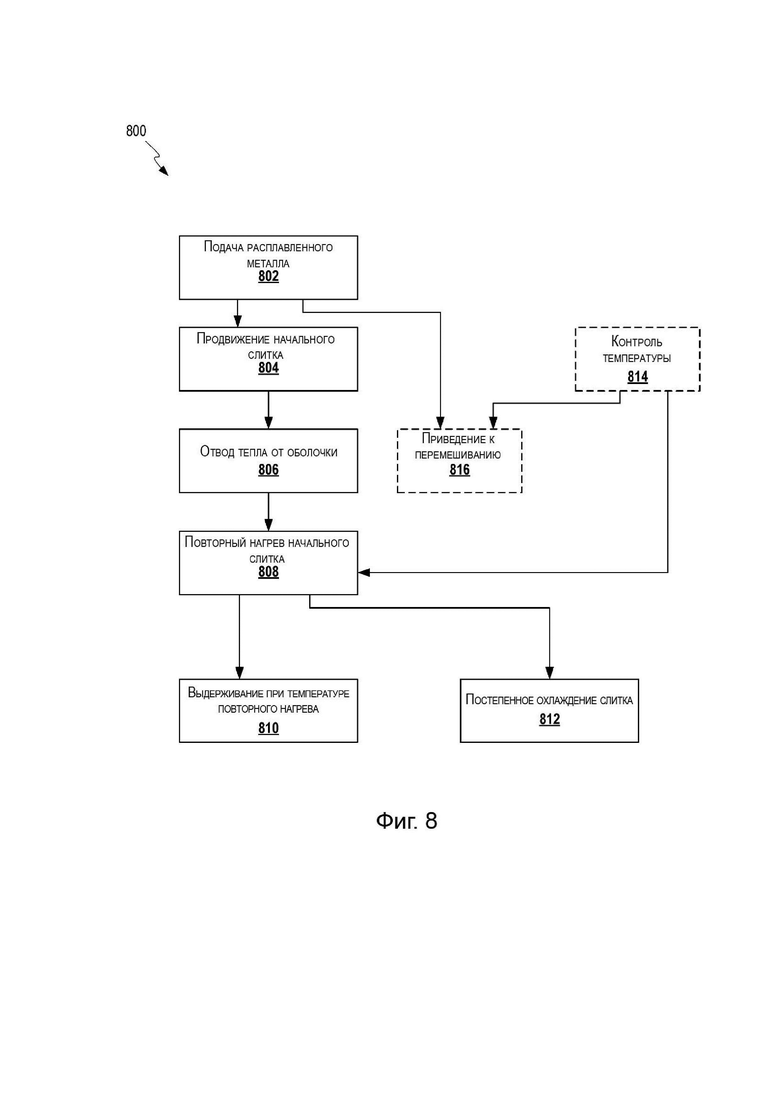

На фиг. 8 представлена блок-схема, изображающая процесс выделения дисперсных частиц на месте, в соответствии с некоторыми аспектами настоящего изобретения.

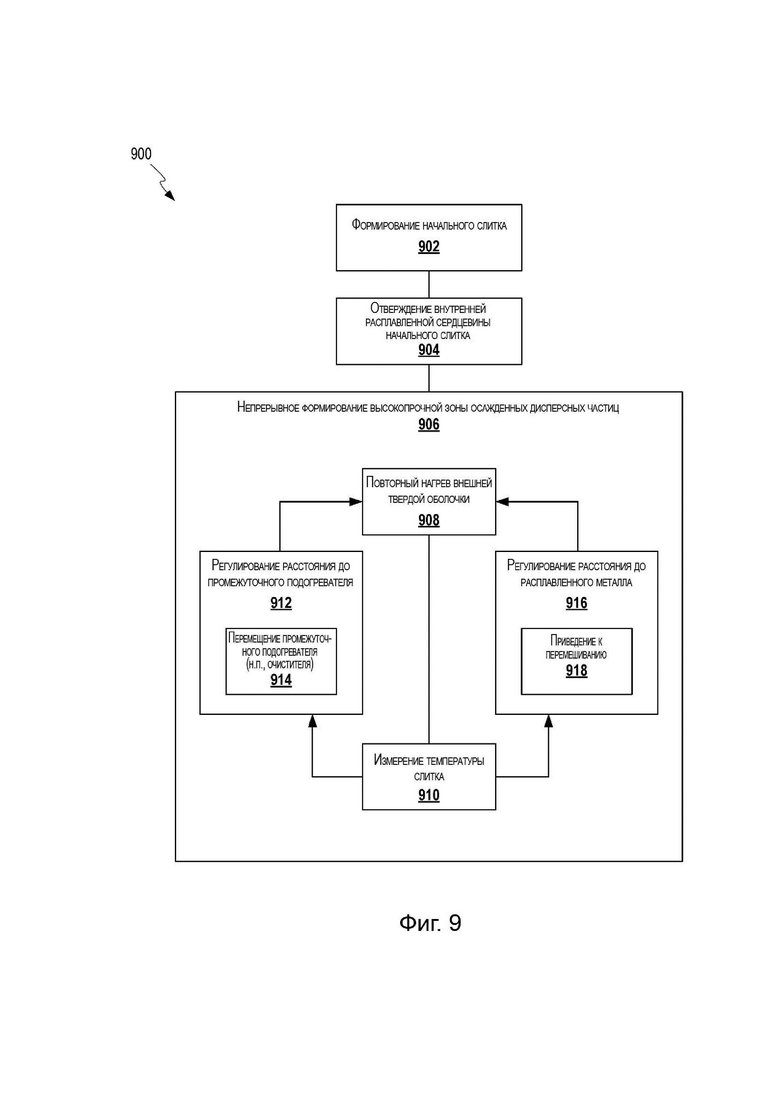

На фиг. 9 представлена блок-схема, изображающую процесс создания высокопрочной зоны выделенных дисперсных частиц в слитке, отлитом методом непрерывного литья в кристаллизатор, в соответствии с некоторыми аспектами настоящего изобретения.

На фиг. 10 представлен схематический вид сбоку в поперечном разрезе слитка, изображающий высокопрочную зону, в соответствии с некоторыми аспектами настоящего изобретения.

На фиг. 11 представлен схематический вид сверху в поперечном разрезе слитка, изображающий высокопрочную зону, в соответствии с некоторыми аспектами настоящего изобретения.

На фиг. 12 представлена блок-схема, изображающую процесс производства слитка, отлитого методом непрерывного литья в кристаллизатор при интенсивном перемешивании, в соответствии с некоторыми аспектами настоящего изобретения.

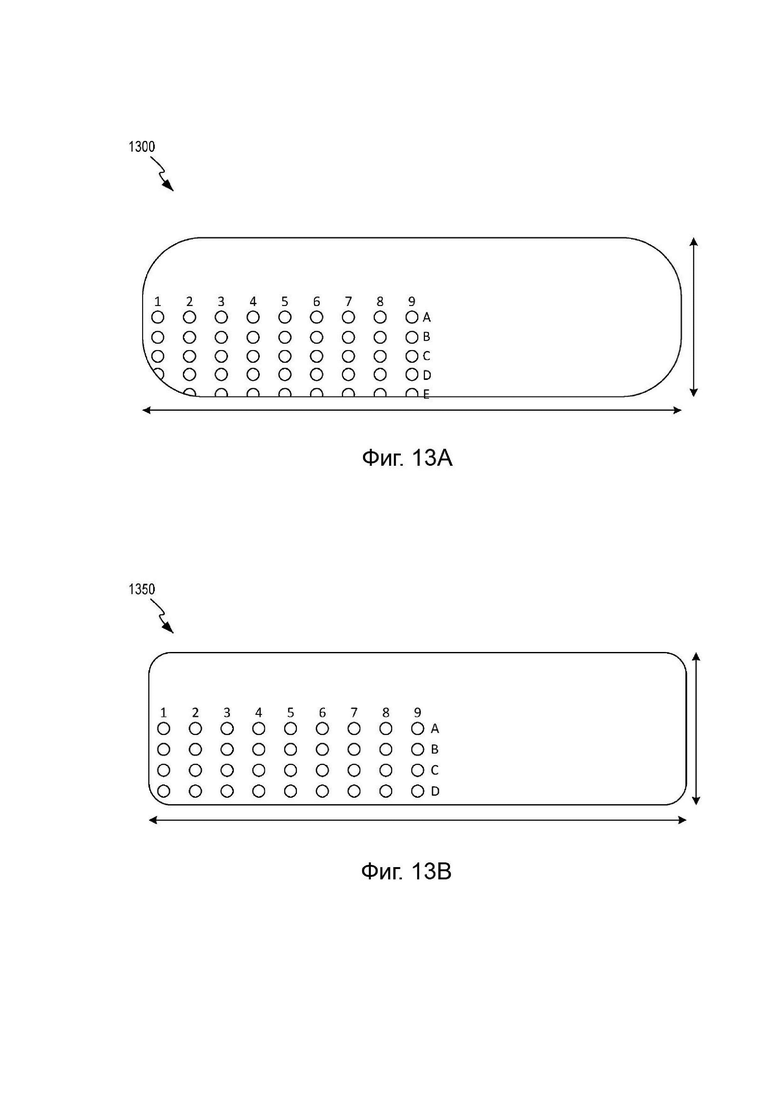

На фиг. 13А и фиг. 13В представлены схематические изображения видов поперечном разрезе слитков серии 7ххх, показывающие положения мест отбора образцов.

На фиг. 14 представлены данные, показывающие состав эталонного слитка в различных местах отбора образцов.

На фиг. 15 представлены данные, показывающие состав слитка первого образца в различных точках отбора образцов.

На фиг. 16 представлены данные, показывающие состав слитка первого сравнительного образца в различных местах отбора образцов.

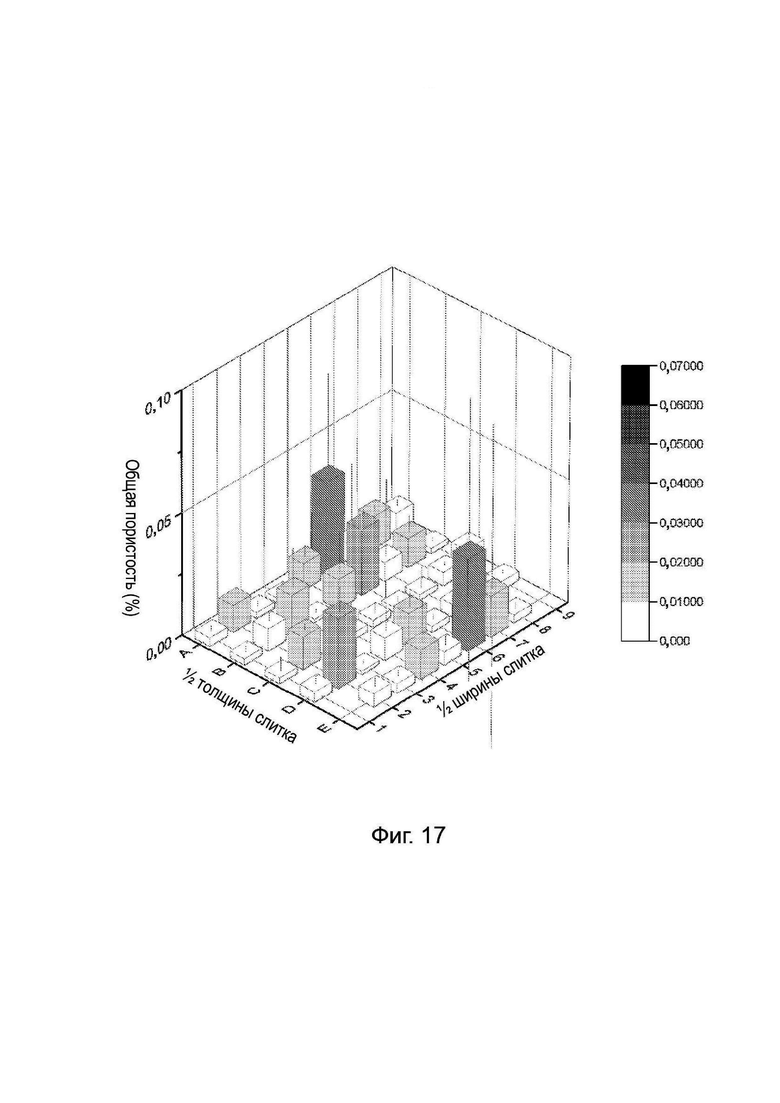

На фиг. 17 представлены данные, показывающие пористость эталонного слитка в различных местах отбора образцов.

На фиг. 18 представлены данные, показывающие пористость слитка первого образца в различных местах отбора образцов.

На фиг. 19 представлены данные, показывающие механические свойства листового металла, изготовленного из слитка второго образца.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определенные аспекты и особенности настоящего изобретения относятся к снижению чувствительности к растрескиванию слитков, отлитых методом непрерывного литья в кристаллизатор из определенных сплавов, таких как сплавы серии 7ххх. Управление процессом интенсивного перемешивания вдоль фронта затвердевания и регулировка скоростей литья при непрерывном литье сплавов серии 7ххх в кристаллизатор могут снизить чувствительность слитка к растрескиванию. Интенсивное перемешивание уменьшает толщину фронта затвердевания (например, область приблизительно от>0% до<100% твердого металла, известную как «квазиравновесная двухфазная зона»), способствует агломерации газообразного водорода, выбрасываемого на фронте затвердевания, удаляет примеси, выбрасываемые на фронте затвердевания и улучшает размер зерна. Интенсивное перемешивание может обеспечить более высокие скорости литья без риска увеличения толщины фронта затвердевания. Необязательный повторный нагрев во время литья, способствующий формированию дисперсных частиц, может создать защитную зону из упрочненного дисперсными частицами затвердевшего металла на внешней периферии слитка, что может дополнительно снизить чувствительность слитка к растрескиванию.

При непрерывном литье в кристаллизатор (DC) расплавленный металл проходит в полость кристаллизатора с ложным, или подвижным, дном. Когда расплавленный металл поступает в полость кристаллизатора, преимущественно сверху, ложное дно опускается со скоростью, связанной со скоростью потока расплавленного металла. Расплавленный металл, затвердевший вблизи стенок, можно использовать для удержания жидкого и частично жидкого металла в лунке для расплава. Металл может быть на 99,9% твердым (например, полностью твердым), на 100% жидким или иметь любое промежуточное значение. Лунка для расплава может иметь V-образную, U-образную или W-образную форму из-за увеличения толщины твердых областей по мере охлаждения расплавленного металла. Граница между твердым и жидким металлом иногда называется границей затвердевания или фронтом затвердевания. Металлическое изделие, полученное в результате процесса литья DC, можно назвать слитком. Слиток может иметь преимущественно прямоугольное поперечное сечение, хотя могут использоваться и другие поперечные сечения, такие как круглое или даже несимметричное. Используемый в данном документе термин «слиток» может включать любое металлическое изделие, отлитое методом DC, включая заготовки, если это необходимо.

Как описано выше, по мере того как металл затвердевает на фронте затвердевания, некоторые примеси и газ могут быть выброшены из раствора и захвачены внутри затвердевающего металла. Газы, такие как водород, могут собираться с формированием пузырьков, что приводит к формированию пустот в затвердевшем металле, что обычно называют пористостью слитка. Кроме того, удаление примесей на границе затвердевания может привести к неравномерному распределению примесей по слитку.

Некоторые аспекты настоящего изобретения включают перемешивание лунки для расплава. Такое перемешивание может быть достигнуто многими способами, такими как использование контактных мешалок, бесконтактных мешалок или регулировка способа поступления жидкого металла в лунку. Контактные мешалки часто нежелательны для использования с алюминиевыми сплавами по меньшей мере из-за риска формирования примесей и оксидов. Бесконтактные мешалки могут включать электромагнитные системы и системы с постоянными магнитами, выполненные с возможностью создания движения в расплавленном металле. В некоторых случаях расплавленную лунку можно перемешивать, регулируя способ поступления жидкого металла в лунку, например подавая жидкий металл в виде мощной струи жидкого металла, такой как струя, достаточно мощная, чтобы проникнуть к дну лунки. Струя жидкого металла может быть получена за счет увеличения давления, при котором подается жидкий металл, путем регулировки диаметра форсунки, через которую подается металл, или с помощью других методов, таких как эжекторная форсунка, используемая для впрыска существующей лунки для расплава в струю, созданную вновь добавленным жидким металлом.

Интенсивное перемешивание в лунке для расплава может быть использовано для обеспечения перемешивания вдоль фронта затвердевания. Это перемешивание может вымыть образующиеся кристаллы металла или их части, примеси, газы или даже часть жидкого металла из области фронта затвердевания. Вымывание образующихся кристаллов металла (например, свободно движущихся зерен) может способствовать получению более мелкого и более однородного размера зерен, поскольку образующиеся кристаллы или их разбитые части могут повторно суспендироваться в лунке для расплава и действуют как дополнительные центры кристаллизации. Кроме того, достаточно интенсивное перемешивание может снизить общую температуру жидкости в лунке для расплава, таким образом создавая благоприятную среду для формирования рафинированных шаровидных зерен. Эта утонченная шаровидная микроструктура прочнее, чем типичная микроструктура, встречающаяся в слитках, отлитых методом DC. Слитки, отлитые с использованием определенных аспектов настоящего изобретения, таких как интенсивное перемешивание, могут иметь более высокий предел текучести и могут быть менее чувствительны к холодному растрескиванию, чем слитки, отлитые без интенсивного перемешивания.

Вымывание примесей с фронта затвердевания может способствовать снижению макросегрегации (например, более низкой степени макросегрегации) и, таким образом, повышению однородности. Эта более низкая макросегрегация, достигаемая за счет перемешивания, может быть полезной для достижения требуемой защитной зоны внутри слитка. Как более подробно описано в данном документе, защитная зона может быть создана путем повторного нагрева внешней затвердевшей части отливаемого слитка. Повторный нагрев может привести к формированию мелких дисперсных частиц внутри слитка, которые могут положительно укрепить затвердевший металл, таким образом сводя к минимуму чувствительность слитка к растрескиванию. Эти мелкие дисперсные частицы могут иметь диаметр около 30 нм, хотя они могут иметь и другой размер. В некоторых случаях эти мелкие дисперсные частицы могут иметь диаметр около 10-50 нм, 20-40 нм или 25-35 нм.

Было неожиданно обнаружено, что интенсивное перемешивание в лунке для расплава может уменьшить или свести к минимуму пористость литого слитка. Интенсивное перемешивание может смыть выброшенный водород с поверхности затвердевания, повторно суспендировав его в остальной части лунки для расплава. Повторно суспендированный водород может агломерироваться с другим водородом, позволяя газу распространяться к поверхности лунки для расплава, где он остается или выходит из лунки для расплава. Таким образом, в тех случаях, когда выброс водорода в противном случае привел бы к нежелательной пористости литого изделия, было обнаружено, что использование интенсивного перемешивания снижает или сводит к минимуму пористость литого изделия.

Поскольку наличие примесей и растворенных газов в расплавленном металле может стать проблемой во время литья, традиционные методы литья обычно ориентированы на существенную предшествующую подготовку для фильтрации примесей из жидкого металла и/или уменьшения количества растворенных газов (например, водорода) в жидком металле. Используя определенные аспекты настоящего изобретения, можно значительно уменьшить или исключить этот тип предшествующей подготовки для фильтрации примесей и/или удаления растворенных газов.

Надлежащий контроль фронта затвердевания может иметь важное значение для достижения успешного литья, особенно при использовании сложных сплавов, таких как сплавы серии 7ххх. При традиционном литье DC скорость литья можно использовать для управления фронтом затвердевания. Увеличение скорости литья может утолщать фронт затвердевания, тогда как уменьшение скорости литья может сужать фронт затвердевания. Если фронт затвердевания слишком толстый, расплавленный металл может не полностью просачиваться через области затвердевания фронта затвердевания, что может привести к усадочной пористости и пустотам. Если фронт затвердевания слишком тонкий, может возникнуть горячее растрескивание, когда между зернами образуются щели или трещины из-за внутренних напряжений, таких как напряжения, связанные с усадкой. Поэтому часто существует соотношение между чувствительностью к усадочной пористости и чувствительностью к горячему растрескиванию, что может определять или ограничивать скорость литья. В некоторых сплавах, особенно склонных к горячему растрескиванию, таких как сплавы серии 7ххх, это соотношение эффективно ограничивает доступную скорость литья, таким образом устанавливая эффективный максимум количества слитков, которые могут быть отлиты за день.

В соответствии с некоторыми аспектами настоящего изобретения управление фронтом затвердевания может быть достигнуто за счет объединения управления перемешиванием и управления скоростью литья. Интенсивное перемешивание может обеспечить многочисленные преимущества, которые позволяют смягчить горячее растрескивание, обеспечивая при этом высокую скорость литья. Как описано выше, интенсивное перемешивание может способствовать сужению фронта затвердевания. Таким образом, процесс литья DC с интенсивным перемешиванием может действовать с более высокой скоростью литья, чем процесс литья DC без интенсивного перемешивания, при сохранении той же толщины фронта затвердевания. Таким образом, интенсивное перемешивание может обеспечить более быстрое литье и, следовательно, большую производительность в день. Кроме того, перемешивание может вызвать проникновение лунки для расплава глубже в отливаемый слиток, который также упоминается в данном документе как начальный слиток. При литье DC гидростатическое давление расплавленного металла обеспечивает существенную движущую силу для просачивания жидкого металла в зазоры между зернами на фронте затвердевания. Более глубокая лунка для расплава, достигаемая при интенсивном перемешивании, обеспечивает большую область гидростатического напора вблизи дна лунки. Эта большая область гидростатического напора может облегчить заполнение зазоров между зернами на фронте затвердевания, обеспечивая более толстый фронт затвердевания без снижения или отсутствия риска усадочной пористости или пустот. Поскольку при интенсивном перемешивании можно использовать более толстый фронт затвердевания, скорость литья может быть увеличена даже больше, чем это было бы возможно без перемешивания.

Усиленное перемешивание можно регулировать для достижения номинального уменьшения толщины фронта затвердевания (например, границы раздела затвердевания) до номинальной толщины порядка нескольких миллиметров, например, от около 1 мм до 5 мм, или на уровне или менее около 10 мм. В некоторых случаях номинальное уменьшение толщины может происходить до номинальной толщины, равной или меньше около 20 мм, 19 мм, 18 мм, 17 мм, 16 мм, 15 мм, 14 мм, 13 мм, 12 мм, 11 мм, 10 мм, 9 мм, 8 мм, 7 мм, 6 мм, 5 мм, 4 мм, 3 мм, 2 мм или 1 мм. Используемый в данном документе термин «управление перемешиванием для достижения номинального уменьшения до конкретной номинальной толщины» может относиться к управлению перемешиванием до такой степени, которая приведет к уменьшению до определенной толщины при постоянной скорости литья. Следовательно, в то время как усиленное перемешивание, сопровождаемое повышенной скоростью литья, может привести к небольшому или нулевому эффективному изменению толщины затвердевающей границы раздела, такое усиленное перемешивание можно описать как достижение определенного номинального уменьшения толщины затвердевающей поверхности до номинальной толщины. Кроме того, используемая в данном документе толщина затвердевающей границы раздела может относиться к минимальной толщине, максимальной толщине и средней толщине или толщине в применимой точке или области внутри начального слитка. Например, поверхность затвердевания с толщиной, составляющая 10 мм или меньше, может включать границу затвердевания, при которой максимальная толщина в любой точке поверхности затвердевания составляет 10 мм или меньше; границу затвердевания, при которой минимальная толщина в любой точке границы затвердевания достигает толщины составляет 10 мм или меньше; границу затвердевания, при которой средняя толщина всей границы затвердевания остается составляет 10 мм или меньше; или границу затвердевания, при которой средняя толщина в области у дна или вблизи дна границы затвердевания (например, в области, наиболее удаленной от кристаллизатора), или в любой другой подходящей точке или области по-прежнему составляет 10 мм или меньше.

Во время литья DC, когда начальный слиток выходит из кристаллизатора, охлаждающая жидкость (например, вода) распыляется на поверхность слитка для отвода тепла от слитка. Для удаления охладителя можно использовать очиститель или другой метод, что позволяет повторно нагреть часть слитка. Этот повторный нагрев можно использовать в некоторых случаях для гомогенизации слитка на месте (например, во время литья). В некоторых случаях такая гомогенизация на месте может происходить, когда металл достигает температуры отскока от около 470°С до около 480°С. Однако в соответствии с некоторыми аспектами настоящего изобретения повторный нагрев можно регулировать для достижения более низкой температуры, более подходящей для выделения, что позволяет формировать дисперсные частицы на внешней периферии слитка. Повторный нагрев начального слитка для стимулирования формирования выделения во время литья может называться в данном документе выделением на месте.

В некоторых случаях температура повторного нагрева (например, температура, до которой поверхность начального слитка нагревается во время литья) для достижения требуемого выделения на месте может составлять от около 400°С до около 460°С, от около 405°С до около 425°С или от около 410°С до около 420°С. В некоторых случаях температура повторного нагрева может быть обозначена как процент от конечной температуры гомогенизации сплава, и в этом случае температура повторного нагрева, например, в градусах по Цельсию, может составлять от около 80% до около 90% или от около 85% до около 98% от конечной температуры гомогенизации сплава, например, в градусах по Цельсию. Например, в случае конечной температуры гомогенизации 480°С температура повторного нагревания может составлять около 88% от этой температуры или около 422°С. В качестве другого примера, в случае конечной температуры гомогенизации 480°С, температура повторного нагрева может составлять около 96% от этой температуры или около 460°С.

Требуемое выделение на месте может быть достигнуто путем повторного нагрева начального слитка, как указано выше, и либо поддержания постоянной температуры, либо предоставления слитку возможности охладиться до комнатной температуры или приблизиться к ней в течение определенного периода времени. Период времени может составлять от около 3 часов до около 5 часов, хотя в некоторых случаях время может быть больше или меньше, например, в пределах 10% отклонения от любой конечной точки. Процесс выделения на месте может начаться во время литья слитка и может закончиться после литья слитка. Слиток, отлитый с использованием выделения на месте, может охлаждаться до комнатной температуры или приближаться к ней без закалки сразу после литья. В некоторых случаях, когда используется выделение на месте, более поздний этап гомогенизации может выполняться в течение меньшего времени. Например, трехчасовое выделение на месте при 410°С может быть гомогенизировано в течение около 8 часов при 475°С и получить требуемые небольшие выделения, тогда как для литья слитка без выделения на месте может потребоваться 10-часовой период гомогенизации при 475°С и может привести только к нежелательным выделениям большого размера.

Повторный нагрев начального слитка может происходить любым подходящим способом, например, с применением внешнего тепла. Тем не менее, повторный нагрев начального слитка для гомогенизации на месте обычно может происходить за счет уменьшения количества отводимого тепла, происходящего на поверхности начального слитка, и обеспечения повторного нагрева скрытой теплотой слитка, особенно теплотой лунки для расплава, внешней части слитка. Для достижения требуемой температуры выделения на месте можно контролировать точку, в которой начинается повторный нагрев (например, положение очистителя, удаляющего охладитель), и/или можно контролировать глубину расплавленной сердцевины. Например, при повышении положение очистителя (например, перемещая очиститель ближе к кристаллизатору), твердая оболочка может начать повторно нагреваться раньше, в поперечном сечении, когда лунка для расплава больше, чем в поперечном сечении, расположенном дальше от кристаллизатора, что позволяет скрытой теплоте еще большей части лунки для расплава повторно нагревать твердую оболочку. В дополнение к управлению точкой, в которой начинается повторный нагрев, или вместо нее, можно регулировать глубину самой лунки для расплава, чтобы обеспечить точное управление повторным нагревом твердой оболочки. Например, вызывая перемешивание, например, направляя струю расплавленного металла на дно границы затвердевания, металлическую лунку можно расширить на большее расстояние от кристаллизатора, чем при отсутствии дополнительного перемешивания. По мере того как глубина расплавленной сердцевины проходит дальше от кристаллизатора, твердая оболочка будет подвергаться воздействию скрытого тепла расплавленной сердцевины в течение более длительных периодов времени после удаления охладителя.

Кроме того, контроль места начала повторного нагрева и/или глубины расплавленной сердцевины может позволить контролировать глубину поверхности дисперсных частиц, которые образуются во время выделения дисперсных частиц на месте. Используемый в данном документе термин «глубина поверхности» может относиться к глубине слитка от внешней поверхности (например, прокатных поверхностей и сторон кристаллизатора) к центру слитка (например, продольная осевая линия, проходящая через центр слитка в направлении литья). В некоторых случаях управление повторным нагревом твердой оболочки и/или глубины расплавленной сердцевины может обеспечить самые высокие концентрации дисперсных частиц в области (например, высокопрочной зоне), на которую приходится около 1/3 (33%) от пути к продольной оси от поверхности слитка. В некоторых случаях эта область может находиться около на ½ (50%) пути к продольной осевой линии от поверхности слитка. В некоторых случаях эта область может находиться между около 5%, 10%, 15%, 20% или 25% и около 25%, 30%, 35%, 40%, 45% или 50% пути к продольной осевой линии от поверхности слитка. В некоторых случаях эта область может проходить от поверхности слитка до вышеупомянутых глубин.

В некоторых случаях самые высокие концентрации дисперсных частиц и/или высокопрочная зона могут представлять собой область слитка, имеющую концентрацию дисперсных частиц, превышающую среднюю концентрацию дисперсных частиц всего слитка. В ряде случаев наиболее высокой концентрацией дисперсных частиц и/или высокопрочной зоной можно считать область слитка с концентрацией дисперсных частиц по меньшей мере 0,5, 1, 1,5, 2, 2,5, 3, 3,5 или 4 единиц среднеквадратического отклонения по средней концентрации дисперсных частиц всего слитка. Высокопрочная зона (например, зона относительно высоких концентраций выделенных дисперсных частиц) может выступать в качестве защиты от растрескивания при охлаждении слитка до комнатной температуры.

Часто нет никакой связи между исходной микроструктурой после литья и конечной деформируемой микроструктурой, по меньшей мере частично, из-за рекристаллизации микроструктур во время горячей обработки давлением и последующей обработки. Однако в некоторых сплавах, таких как некоторые сплавы серии 7ххх, рекристаллизацию можно ингибировать за счет использования дисперсных частиц, например путем добавления таких элементов, как Cr или Zr. Вызывая формирование таких дисперсных частиц в отлитой микроструктуре, дисперсные частицы могут подавлять рекристаллизацию или по меньшей мере существенные изменения среднего размера зерна во время рекристаллизации. Поскольку рекристаллизация подавляется, окончательная кованная микроструктура может быть связана с исходной микроструктурой после отливки, более конкретно, аналогична ей.

Благодаря этой способности связывать отлитую микроструктуру с конечной кованной микроструктурой методы улучшения отлитой микроструктуры могут стать особенно полезными. Добавление агентов, измельчающих зерно, может использоваться для уменьшения размера зерна до определенной степени, но эффекты дополнительного измельчителя зерна становятся ограниченными после достижения предела насыщения. Однако с использованием аспектов настоящего изобретения, таких как интенсивное перемешивание, может быть достигнуто дальнейшее и более желательное измельчение зерна. Эта более тонкая отлитая микроструктура приводит к более тонкой микроструктуре конечного продукта, что может иметь много преимуществ, таких как преимущества в отношении коррозионной стойкости и прочности.

В некоторых случаях некоторые аспекты настоящего изобретения могут быть особенно подходящими для сплавов серии 7ххх, но также могут быть полезными для использования со сплавами серии 5ххх или другими сплавами. Некоторые аспекты настоящего изобретения могут помочь противостоять дефектам «апельсиновой корки», например, в серии 7ххх. Эти дефекты «апельсиновой корки» представляют собой поверхностные дефекты, которые видны после деформации металлического изделия и характеризуются шероховатостью поверхности с появлением внешней поверхности в виде поверхности апельсина. Эти дефекты часто являются результатом крупного размера зерна. За счет уменьшения конечного размера зерна этот дефект может стать менее выраженным после деформации.

Используемые в данном документе термины «изобретение», «указанное изобретение», «данное изобретение» и «настоящее изобретение» в широком смысле относятся ко всему объему настоящей заявки на патент и формулы изобретения, приведенной ниже. Утверждения, содержащие эти термины, следует понимать как не ограничивающие объем изобретения, описанный в данном документе, или ограничивающие значение или объем формулы изобретения, приведенной ниже.

В данном описании делается ссылка на сплавы, обозначенные номерами АА и другими соответствующими обозначениями, такими как «серия» или «7ххх». Для понимания системы числовых обозначений, наиболее часто используемой для наименования и идентификации алюминия и его сплавов, см. «lnternational Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys* («Международные обозначения сплавов и пределы химического состава для кованого алюминия и кованых алюминиевых сплавов») или «Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and lngot» («Регистрационные записи Ассоциации алюминиевой промышленности по обозначениям сплавов и пределам химического состава для алюминиевых сплавов в форме отливок и слитков»), опубликованных Ассоциацией алюминиевой промышленности.

Используемый в данном документе термин «комнатная температура» может включать температуру от около 15°С до около 30°С, например, около 15°С, около 16°С, около 17°С, около 18°С, около 19°С, около 20°С, около 21°С, около 22°С, около 23°С, около 24°С, около 25°С, около 26°С, около 27°С, около 28°С, около 29°С или около 30°С. Используемый в данном документе термин «окружающие условия» может включать температуру около комнатной температуры, относительную влажность от около 20% до около 100% и барометрическое давление от около 975 миллибар (мбар) до около 1050 мбар. Например, относительная влажность может составлять около 20%, около 21%, около 22%, около 23%, около 24%, около 25%, около 26%, около 27%, около 28%, около 29%, около 30%, около 31%, около 32%, около 33%, около 34%, около 35%, около 36%, около 37%, около 38%, около 39%, около 40%, около 41%, около 42%, около 43%, около 44%, около 45%, около 46%, около 47%, около 48%, около 49%, около 50%, около 51%, около 52%, около 53%, около 54%, около 55%, около 56%, около 57%, около 58%, около 59%, около 60%, около 61%, около 62%, около 63%, около 64%, около 65%, около 66%, около 67%, около 68%, около 69%, около 70%, около 71%, около 72%, около 73%, около 74%, около 75%, около 76%, около 77%, около 78%, около 79%, около 80%, около 81%, около 82%, около 83%, около 84%, около 85%, около 86%, около 87%, около 88%, около 89%, около 90%, около 91%, около 92%, около 93%, около 94%, около 95%, около 96%, около 97%, около 98%, около 99%, около 100% или иметь любое промежуточное значение. Например, барометрическое давление может составлять около 975 мбар, около 980 мбар, около 985 мбар, около 990 мбар, около 995 мбар, около 1000 мбар, около 1005 мбар, около 1010 мбар, около 1015 мбар, около 1020 мбар, около 1025 мбар, около 1030 мбар, около 1035 мбар, около 1040 мбар, около 1045 мбар, около 1050 мбар или иметь любое промежуточное значение.

Следует понимать, что все раскрытые в данном документе диапазоны охватывают любые и все поддиапазоны, включенные в него. Например, заявленный диапазон «от 1 до 10» следует рассматривать как включающий любые и все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более, например, от 1 до 6,1, и заканчивающиеся максимальным значением 10 или менее, например, от 5,5 до 10. Если не указано иное, выражение «до» применительно к композиционному количеству элемента означает, что элемент является необязательным и включает нулевой процент состава этого конкретного элемента. Если не указано иное, все композиционные проценты даны в массовых процентах (мас. %).

Используемая в данном документе форма единственного числа включает ссылки на единственное и множественное число, если из контекста явно не следует иное.

В следующих примерах продукты из алюминиевых сплавов и их компоненты описываются с точки зрения их элементного состава в массовых процентах (мас. %). В каждом сплаве остаток представляет собой алюминий с максимальным мас. % 0,15% по сумме всех примесей.

Случайные элементы, такие как измельчители зерна и раскислители, или другие добавки могут присутствовать в данном изобретении и могут сами по себе добавлять другие характеристики без отступления от описанного в данном документе сплава или характеристик описанного в данном документе сплава или без существенного их изменения. Однако следует понимать, что объема данного изобретения не следует/нельзя избежать простым добавлением случайного элемента или элементов в количествах, которые не изменили бы свойства, требуемые в данном изобретении.

Неизбежные примеси, включая материалы или элементы, могут присутствовать в сплаве в незначительных количествах из-за присущих алюминию свойств или выщелачивания при контакте с технологическим оборудованием. Некоторые примеси, обычно встречающиеся в алюминии, включают железо и кремний. Сплав, как описано, может содержать не более около 0,25 мас. % любого элемента, кроме легирующих элементов, случайных элементов и неизбежных примесей.

Используемый в данном документе термин «сляб» означает толщину сплава более 15 мм. Например, сляб может относиться к алюминиевому изделию толщиной более 15 мм, более 20 мм, более 25 мм, более 30 мм, более 35 мм, более 40 мм, более 45 мм, более 50 мм или более 100 мм.

Используемый в данном документе термин «плита» обычно означает плиту, имеющую толщину в диапазоне от 5 мм до 50 мм. Например, плита может относиться к алюминиевому изделию толщиной около 5 мм, 10 мм, 15 мм, 20 мм, 25 мм, 30 мм, 35 мм, 40 мм, 45 мм или 50 мм.

Используемый в данном документе лист (также называемый листовой плитой) обычно имеет толщину от около 4 мм до около 15 мм. Например, лист может иметь толщину 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 11 мм, 12 мм, 13 мм, 14 мм или 15 мм.

Используемый в данном документе лист преимущественно относится к алюминиевому изделию, имеющему толщину менее около 4 мм. Например, лист может иметь толщину менее 4 мм, менее 3 мм, менее 2 мм, менее 1 мм, менее 0,5 мм, менее 0,3 мм или менее 0,1 мм.

Литой слиток можно обрабатывать любыми средствами, известными специалистам в данной области техники. Необязательно, этапы обработки можно использовать для подготовки листов. Такие этапы обработки включают, но не ограничиваются ими, гомогенизацию, горячую прокатку, холодную прокатку, термообработку на твердый раствор и необязательный этап предварительного старения, известные специалистам в данной области техники.

На этапе гомогенизации описанное в данном документе литое изделие нагревают до температуры в диапазоне от около 400°С до около 500°С. Например, изделие можно нагреть до температуры около 400°С, около 410°С, около 420°С, около 430°С, около 440°С, около 450°С, около 460°С, около 470°С, около 480°С, около 490°С или около 500°С. Затем изделие подвергают томлению (т.е. выдерживают при указанной температуре) в течение определенного периода времени. В некоторых примерах общее время этапа гомогенизации, включая фазы нагревания и томления, может составлять до 24 часов. Например, изделие можно нагревать до 500°С и подвергать томлению в течение общего времени до 18 часов для этапе гомогенизации. Необязательно, изделие может быть нагрето до температуры ниже 490°С и подвергнуто томлению в течение общего времени более 18 часов на этапе гомогенизации. В некоторых случаях этап гомогенизации включает несколько процессов. В некоторых неограничивающих примерах этап гомогенизации включает нагрев изделия до первой температуры в течение первого периода времени с последующим нагревом до второй температуры в течение второго периода времени. Например, изделие можно нагревать до около 465°С в течение около 3,5 часа, а затем нагревать до около 480°С в течение около 6 часов.

После этапа гомогенизации может быть выполнен этап горячей прокатки. Перед началом горячей прокатки гомогенизированному изделию можно дать остыть до температуры в диапазоне от 300°С до 450°С. Например, гомогенизированному изделию можно дать возможность остыть до температуры в диапазоне от 325°С до 425°С или от 350°С до 400°С. Затем изделие может быть подвергнуто горячей прокатке при температуре от 300°С до 450°С с формированием горячекатаной плиты, горячекатаной листовой плиты или горячекатаного листа толщиной от 3 мм до 200 мм (например, 3 мм, 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 15 мм, 20 мм, 25 мм, 30 мм, 35 мм, 40 мм, 45 мм, 50 мм, 55 мм, 60 мм, 65 мм, 70 мм, 75 мм, 80 мм, 85 мм, 90 мм, 95 мм, 100 мм, 110 мм, 120 мм, 130 мм, 140 мм, 150 мм, 160 мм, 170 мм, 180 мм, 190 мм, 200 мм или любое промежуточное значение).

Затем плита, листовая плита или лист могут быть подвергнуты холодной прокатке с использованием обычных станов и технологии холодной прокатки с формированием листа. Холоднокатаный лист может иметь толщину от около 0,5 мм до 10 мм, например от около 0,7 мм до 6,5 мм. Необязательно, холоднокатаный лист может иметь толщину 0,5 мм, 1,0 мм, 1,5 мм, 2,0 мм, 2,5 мм, 3,0 мм, 3,5 мм, 4,0 мм, 4,5 мм, 5,0 мм, 5,5 мм, 6,0 мм, 6,5 мм, 7,0 мм, 7,5 мм, 8,0 мм, 8,5 мм, 9,0 мм, 9,5 мм или 10,0 мм. Холодная прокатка может быть выполнена для получения окончательной размерной толщины, которая соответствует уменьшению толщины до 85% (например, до 10%, до 20%, до 30%, до 40%, до 50%, до 60%, до 70%, до 80% или до 85% снижения). Необязательно, во время этапа холодной прокатки может быть выполнен этап промежуточного отжига. Этап промежуточного отжига можно проводить при температуре от около 300°С до около 450°С (например, около 310°С, около 320°С, около 330°С, около 340°С, около 350°С, около 360°С, около 370°С, около 380°С, около 390°С, около 400°С, около 410°С, около 420°С, около 430°С, около 440°С или около 450°С). В некоторых случаях этап промежуточного отжига включает несколько процессов. В некоторых неограничивающих примерах этап промежуточного отжига включает нагрев плиты, листовой плиты или листа до первой температуры в течение первого периода времени с последующим нагревом до второй температуры в течение второго периода времени. Например, плиту, листовую плиту или лист можно нагревать до около 410°С в течение около 1 часа, а затем нагревать до около 330°С в течение около 2 часов.

Затем плита, листовая плита или лист могут быть подвергнуты этапу термообработки на твердый раствор. Этап термообработки на твердый раствор может представлять собой любую обычную обработку листа, которая приводит к растворению растворимых частиц. Плиту, листовую плиту или лист можно нагреть до пиковой температуры металла (РМТ; peak metal temperature) до 590°С (например, от 400°С до 590°С) и подвергнуть томлению в течение определенного периода времени при указанной температуре. Например, плиту, листовую плиту или лист можно повергать томлению при 480°С в течение времени томления до 30 минут (например, 0 секунд, 60 секунд, 75 секунд, 90 секунд, 5 минут, 10 минут, 20 минут, 25 минут или 30 минут). После нагрева и томления плиту, листовую плиту или лист быстро охлаждают со скоростью более 100°С/с до температуры в диапазоне от 500°С до 200°С. В одном примере плита, листовая плита или лист имеют скорость закалки выше 200°С/сек при температуре от 450°С до 200°С. Необязательно, скорость охлаждения может быть выше в других случаях.

После закалки плита, листовая плита или лист могут необязательно подвергаться обработке предварительным старением путем повторного нагрева плиты, листовой плиты или листа перед сматыванием в рулон. Обработку предварительным старением можно проводить при температуре от около 70°С до около 125°С в течение периода времени до 6 часов. Например, старение предварительной обработкой можно проводить при температуре около 70°С, около 75°С, около 80°С, около 85°С, около 90°С, около 95°С, около 100°С, около 105°С, около 110°С, около 115°С, около 120°С или около 125°С. Необязательно, обработку предварительным старением можно проводить в течение около 30 минут, около 1 часа, около 2 часов, около 3 часов, около 4 часов, около 5 часов или около 6 часов. Обработку предварительным старением можно проводить, пропуская плиту, листовую плиту или лист через нагревательное устройство, такое как устройство, излучающее лучистое тепло, конвективное тепло, индукционное тепло, инфракрасное тепло и т.п.

Описанные в данном документе литые изделия можно также использовать для изготовления изделий в форме плит или других подходящих изделий. Например, плиты, включая описанные в данном документе продукты, могут быть получены путем обработки слитка на этапе гомогенизации с последующим этапом горячей прокатки. На этапе горячей прокатки литое изделие может быть подвергнуто горячей прокатке до толщины 200 мм или меньше (например, от около 10 мм до около 200 мм). Например, литое изделие может быть подвергнуто горячей прокатке с формированием плиты, имеющей конечную размерную толщину от около 10 мм до около 175 мм, от около 15 мм до около 150 мм, от около 20 мм до около 125 мм, от около 25 мм до около 100 мм, от около 30 мм до около 75 мм или от около 35 мм до около 50 мм.

Описанные в данном документе изделия из алюминиевого сплава можно использовать в автомобильной промышленности и других связанных с транспортном применениях, в том числе в авиапромышленности и железнодорожной отрасли. Например, описанные изделия из алюминиевого сплава можно использовать для изготовления конструкционных деталей автомобиля, таких как бамперы, боковые балки, балки крыши, поперечные балки, усилители стоек (например, передние стойки, средние стойки и задние стойки), внутренние панели, внешние панели, боковые панели, внутренние капоты, внешние капоты или панели крышки багажника. Описанные в данном документе изделия и способы из алюминиевых сплавов также можно использовать в авиационных или железнодорожных транспортных средствах для изготовления, например, наружных и внутренних панелей.

Описанные в данном документе изделия и способы в отношении алюминиевых сплавов также можно использовать в электронных применениях. Например, изделия и способы в отношении алюминиевых сплавов, описанные в данном документе, можно использовать для изготовления корпусов для электронных устройств, включая мобильные телефоны и планшетные компьютеры. В некоторых примерах изделия из алюминиевого сплава можно использовать для изготовления корпусов для внешних корпусов мобильных телефонов (например, смартфонов), нижних корпусов планшетов и другой портативной электроники.

Эти иллюстративные примеры приведены для ознакомления читателя с общим объектом изобретения, обсуждаемым в данном документе, и не предназначены для ограничения объема раскрытых концепций. Следующие разделы описывают различные дополнительные признаки и примеры со ссылкой на графические материалы, в которых одинаковые номера обозначают одинаковые элементы, и описания направлений используются для описания иллюстративных вариантов реализации, но, подобно иллюстративным вариантам реализации, не должны использоваться для ограничения данного изобретения. Элементы, включенные в приведенные в данном документе иллюстрации, могут быть предоставлены без соблюдения масштаба. Например, фигуры, изображающие металлические лунки, могут включать преувеличенные элементы для иллюстративных целей.

На фиг. 1 представлен частичный вид в разрезе системы 100 литья металла для выделения дисперсных частиц на месте в соответствии с некоторыми аспектами настоящего изобретения. Источник 102 металла, такой как промежуточный ковш, может подавать расплавленный металл по подающей трубе 104 и через форсунку 106. Необязательный сборщик 108 можно использовать вокруг подающей трубы 104, чтобы способствовать распределению расплавленного металла и уменьшению формирования оксидов металлов на верхней поверхности лунки 110 для расплава. Нижний блок 120 может быть поднят гидравлическим цилиндром 122 до соприкосновения со стенками полости 112 кристаллизатора. Когда расплавленный металл начинает затвердевать внутри формы, нижний блок 120 можно постепенно опускать со скоростью литья. Начальный слиток 116 может включать стороны 118, которые затвердели, а расплавленный металл, добавляемый в литье, можно использовать для непрерывного удлинения начального слитка 116. Начальный слиток 116 может включать нижний конец 136. В некоторых случаях стенки полости 112 кристаллизатора определяют полое пространство и могут содержать охладитель 114, такой как вода. Охладитель 114 может выходить в виде струй из полого пространства и стекать по сторонам 118 начального слитка 116, способствуя затвердеванию начального слитка 116. Начальный слиток 116 может содержать внешнюю твердую оболочку 128, переходную металлическую область (например, границу 126 затвердевания) и сердцевину 124 из расплавленного металла.

Чтобы начать выделение дисперсных частиц, затвердевшую оболочку 128 начального слитка 116 повторно нагревают, начиная с расстояния 130 до подогревателя, определяемого как расстояние от дна полости 112 кристаллизатора (например, там, где начальный слиток 116 выходит из полости 112 кристаллизатора) к месту, где твердая оболочка 118 начинает повторно нагреваться. Расстояние 130 до подогревателя может представлять собой расстояние между кристаллизатором и местом, где начинается повторный нагрев (например, местом расположения устройства подогревателя, такого как очиститель 142, используемый для удаления охладителя 114). Место, где начинается повторный нагрев, может быть известно как место перехода.

Хотя для повторного нагрева твердой оболочки 128 можно использовать различные методы, на фиг. 1 показано использование очистителя 142 для удаления охладителя 114 из начального слитка 116. Очиститель 142, показанный на фиг. 1, изображен как твердый очиститель, однако могут использоваться и другие очистители, такие как очистители на жидкой основе (например, воздушные ножи). Охладитель 114 удаляют из начального слитка 116 в поперечном сечении, где сердцевина начального слитка 116 все еще находится в расплавленном состоянии. Таким образом, скрытое тепло от сердцевины 124 из расплавленного металла, особенно от областей сердцевины 124 из расплавленного металла между расстоянием 130 до подогревателя и расстоянием 132 до расплавленного металла (определенным ниже), может повторно нагревать твердую оболочку 128. Таким образом, как более подробно описано в данном документе, путем регулирования расстояния 130 до подогревателя и/или расстояния 132 до расплавленного металла можно точно контролировать время и степень повторного нагрева.

Расстояние 130 до подогревателя может быть короче, чем расстояние 132 до расплавленного металла и расстояние 134 до лунки. Расстояние 132 до расплавленного металла может быть определено как расстояние от дна полости 112 кристаллизатора до дна сердцевины 124 расплавленного металла. Расстояние 134 до лунки можно определить как расстояние от дна полости 112 кристаллизатора до дна границы 126 затвердевания.

В некоторых случаях разницу между расстоянием 132 до расплавленного металла и расстоянием 130 до подогревателя можно контролировать, например, индуцируя изменения формы сердцевины 132 расплавленного металла (например, изменяя скорость литья и/или индуцируя перемешивание) для регулировки расстояния 132 до расплавленного металла или путем перемещения очистителя 142 для регулировки расстояния 130 до подогревателя. Такие регулировки скорости литья, перемешивания и/или очистителя 142 могут управляться контроллером 138, соединенным с любыми соответствующими приводами. В некоторых случаях контроллер 138 может выполнять операции на основе предварительно установленной процедуры. В некоторых случаях контроллер 138 может выполнять операции на основе динамической обратной связи от процесса литья, например на основе измерений температуры, полученных датчиком 144. Датчик 144 может представлять собой любой подходящий датчик температуры, такой как контактный или бесконтактный датчик. Датчик 144, показанный на фиг. 1, изображен рядом с твердой оболочкой 128 для измерения поверхности твердой оболочки 128, однако это не обязательно. В некоторых случаях датчик (датчики) может быть размещен в других местах и может выполнять другие измерения слитка, такие как температура лунки или температура охладителя.

Необязательный контроллер 140 потока может быть расположен для управления потоком расплавленного металла через подающую трубу 104. Примеры подходящих контроллеров 140 потока включают выдвижные штифты для замедления и/или остановки потока металла, магнитные насосы, электрические насосы или любое подходящее устройство для увеличения и/или уменьшения потока металла через подающую трубу 104.

Хотя на фиг. 1 изображена система очистителя, другие типы методов повторного нагрева могут использоваться на расстоянии 130 до подогревателя вместо или в дополнение к системе очистителя. Например, можно использовать прямое воздействие пламени, вращающиеся магнитные нагреватели или другие устройства для подачи тепла на твердую оболочку 128 в дополнение к любому скрытому теплу от сердцевины 124 из расплавленного металла. В некоторых случаях этими методами подачи тепла к твердой оболочке 128 можно управлять, например, управляя количеством подаваемого тепла и/или местом, куда подводится тепло. Такое управление может выполняться контроллером 138.

На фиг. 2 представлен частичный вид в разрезе системы 200 литья металла для выделения дисперсных частиц на месте с контролем глубины лунки в соответствии с некоторыми аспектами настоящего изобретения. Система 200 литья металла может быть аналогична системе 100 литья металла на фиг. 1. Источник 202 металла может подавать расплавленный металл по подающей трубе 204 через контроллер 240 потока из форсунки 206. Контроллер 240 потока может обеспечивать увеличенный поток из источника 202 металла в сердцевину 224 из расплавленного металла. Этот увеличенный поток расплавленного металла через подающую трубу 204 может привести к увеличению потока 246 внутри сердцевины 224 из расплавленного металла. Увеличенный поток 246 может быть или соответствовать увеличенному объемному расходу, увеличенному линейному расходу или как увеличенному объемному расходу, так и увеличенному линейному расходу, например, по сравнению с конфигурацией потока, изображенной на фиг. 1.

Такой увеличенный поток 246 может обеспечить интенсивное перемешивание и может действовать как струя, способная разрушить часть границы 226 затвердевания. Струя может создать углубление в твердой оболочке 228 и границе 226 затвердевания на дне металлической лунки (например, в самой нижней части сердцевины 224 из жидкого металла). Таким образом можно увеличить расстояние 232 до расплавленного металла, а также расстояние 234 до лунки.

Таким образом, при наличии очистителей 242, расположенных на том же расстоянии 230 до подогревателя от кристаллизатора 212, и очистителей 142, показанных на фиг. 1, твердая оболочка 228 начального слитка 216 может подвергаться большему нагреву от сердцевины 224 из расплавленного металла, чем то, что показано на фиг. 1, поскольку разница между расстоянием 232 до расплавленного металла и расстоянием 230 до подогревателя больше.

Интенсивность перемешивания и/или объем потока 246 можно контролировать с помощью контроллера 238, соединенного с любыми соответствующими приводами (например, контроллер 240 потока). В некоторых случаях контроллер 238 может выполнять операции на основе предварительно установленной процедуры. В некоторых случаях контроллер 238 может выполнять операции на основе динамической обратной связи от процесса литья, например на основе измерений температуры, полученных датчиком 244. Датчик 244 может представлять собой любой подходящий датчик температуры, такой как контактный или бесконтактный датчик. Датчик 244, показанный на фиг. 2, изображен рядом с твердой оболочкой 228 для измерения поверхности твердой оболочки 228, однако это не обязательно. В некоторых случаях датчик (датчики) может быть размещен в других местах и может выполнять другие измерения слитка, такие как температура лунки или температура охладителя.

На фиг. 3 представлен частичный вид в разрезе системы 300 литья металла для интенсивного перемешивания с регулируемым потоком в соответствии с некоторыми аспектами настоящего изобретения. Различные аспекты системы 300 литья металла могут быть аналогичны аспектам системы 100 литья металла, показанной на фиг. 1, в зависимости от обстоятельств. Источник 302 металла может подавать расплавленный металл по подающей трубе 304, через контроллер 340 потока из форсунки 306. Контроллер 340 потока может обеспечивать увеличенный поток из источника 302 металла в сердцевину 324 из расплавленного металла. Этот увеличенный поток расплавленного металла через подающую трубу 304 может привести к увеличению потока 346 внутри сердцевины 324 из расплавленного металла.

Такой увеличенный поток 346 может обеспечить интенсивное перемешивание и может действовать как струя, способная разрушить часть границы 326 затвердевания. Струя может создать углубление в твердой оболочке 328 и границе 326 затвердевания на дне металлической лунки (например, в самой нижней части сердцевины 324 из жидкого металла). Интенсивностью потока 346 и, следовательно, получаемой в результате струей можно управлять для достижения углубления требуемой формы. При слишком слабом потоке может не образовываться углубление или углубление может иметь небольшой диаметр. При слишком интенсивном потоке углубление может иметь слишком большой диаметр. Однако требуемое углубление может иметь диаметр, который соответствует диаметру дна лунки, в результате чего лунка имеет гладкую плавную форму. Форма лунки с углублением может способствовать протеканию расплавленного металла вверх по сторонам границы 326 затвердевания, что может способствовать удалению выброшенных примесей и водорода из границы 326 затвердевания, а также повторному суспендированию зерен и улучшению структуры зерна для получения более мелких зерен.

Интенсивность перемешивания и/или объем потока 346 можно контролировать с помощью контроллера 338, соединенного с любыми соответствующими приводами (например, контроллер 340 потока). В некоторых случаях контроллер 338 может выполнять операции на основе предварительно установленной процедуры. В некоторых случаях контроллер 338 может выполнять операции на основе динамической обратной связи от процесса литья, например на основе измерений температуры, полученных датчиком 344. В некоторых случаях обратную связь от датчика 344 можно использовать для определения профиля границы затвердевания (например, формы границы затвердевания) и выполнения действий для достижения или поддержания требуемого профиля границы затвердевания. Датчик 344 может представлять собой любой подходящий датчик температуры, такой как контактный или бесконтактный датчик. Датчик 344, показанный на фиг. 3, изображен рядом с твердой оболочкой 328 для измерения поверхности твердой оболочки 328, однако это не обязательно. В некоторых случаях датчик (датчики) может быть размещен в других местах и может выполнять другие измерения слитка, такие как температура лунки или температура охладителя.