Изобретение относится к производству трубчатых изделий путем навивки из ленточного материала, в том числе армированного, и может быть использовано для изготовления различных изделий переменного диаметра, сложной конфигурации, в частности: вентиляционных труб и рукавов и фасонных частей к ним для систем шахтной, рудничной и промышленной вентиляции; в стройиндустрии - в качестве опалубки сложной формы; при строительстве опор и колонн, а также в качестве мусоропроводов; в МЧС - для систем защитных бонов при разливе нефтепродуктов и спецлифтов при пожарах в высотных зданиях.

Известен способ изготовления трубчатых изделий путем навивки из ленточного материала, включающий подачу под углом ленточного материала на блок, состоящий из двух барабанов с аксиально перемещающимися секторами, непрерывные сварку и сдвиг готовой спирально-шовной конструкции (Авторское свидетельство 1691131, опубликовано 15.11.1991 г., БИ №42).

Однако способ позволяет делать только трубы одинакового диаметра и не позволяет делать трубчатые изделия сложной формы, например конической и комбинированной.

Техническая задача изобретения - расширение технологических возможностей способа.

Поставленная задача решается тем, что в способе изготовления трубчатых изделий путем навивки из ленточного материала, включающем подачу под углом ленточного материала на блок, состоящий из не менее чем двух барабанов, с аксиально перемещающимися секторами, непрерывное образование неразъемного соединения продольных кромок ленточного материала и сдвиг готовой спирально-шовной конструкции, дополнительно в процессе непрерывного образования неразъемного соединения продольных кромок ленточного материала изменяют межосевое расстояние барабанов по заранее рассчитанной скорости и угол подачи ленточного материала по формуле α=arcsin(b/2πR),

где

b - ширина ленточного материала,

R - радиус сечения получаемого трубчатого изделия.

Пример 1 по изобретению (на блоке из двух барабанов для изготовления труб малых диаметров).

Изготовление усеченного конуса с конусностью 1:5, с высотой конуса 0,2125 м с начальным диаметром 0,400 м и конечным диаметром 0,315 м (для систем вентиляции) из ленточного материала шириной b=0,060 м, со скоростью сварки инфракрасным излучением Vсв.=0,12 м/сек. Межосевое расстояние между осями барабанов при изготовлении труб диаметром 0,400 м равно 0,440 м, а при изготовлении труб диаметром 0,315 м равно 0,306 м, угол подачи материала при изготовлении труб диаметром 0,400 м равен 2,74 градуса, при изготовлении труб диаметром 0,315 м равен 3,48 градуса.

Ленточный материал подают на блок из двух крутящихся секторных барабанов диаметром 0,120 м, непрерывно образуя неразъемное соединение продольных кромок ленточного материала, например, сваркой инфракрасным излучением (также можно было склеивать или зиговать), и периодически секторами барабанов, находящимися в контакте с облегающим барабаны материалом образующегося трубчатого изделия, обеспечивают сдвиг (сход) готовой продукции. При этом в процессе сварки изменяют межосевое расстояние барабанов со скоростью (скорость сближения барабанов), которую рассчитывают по следующей формуле: Vсбл.=Δl∗Vсв./L,

где L=3,98 м - длина ленточной заготовки, идущей на изготовление усеченного конуса,

Δl=0,440-0,306=0,134 м - это расстояние, на которое изменяется межосевое расстояние между барабанами при изготовлении усеченного конуса

Vсбл.=0,134∗0,12/3,98=0,004 м/сек;

и изменяют угол подачи ленточного материала по формуле α=arcsin(b/2πR). В данном случае изменение угла с 2,74 градуса до 3,98 градуса идет практически по пропорциональной зависимости.

Полученное изделие является усеченным конусом, к нему непрерывным продолжением можно, например, сделать трубу диаметром 0,315 м, установив угол подачи материала постоянным 3,98 градуса и зафиксировав межосевое расстояние 0,306 м, получив, таким образом, комбинированное изделие.

Пример 2 по изобретению (на блоке из трех барабанов для изготовления труб средних диаметров).

Изготовление усеченного конуса с конусностью 1:8, с высотой конуса 0,320 м с начальным диаметром 0,710 м и конечным диаметром 0,630 м из ленточного материала шириной b=0,130 м, со скоростью сварки инфракрасным излучением Vсв.=0,12 м/сек. Межосевое расстояние между осями барабанов при изготовлении труб диаметром 0,710 м равно 0,61785 м, а при изготовлении труб диаметром 0,630 м равно 0,53407 м, угол подачи материала при изготовлении труб диаметром 0,710 м равен 3,34 градуса, при изготовлении труб диаметром 0,630 м равен 3,77 градуса.

Ленточный материал подают на блок из двух крутящихся секторных барабанов диаметром 0,120 м, непрерывно образуя неразъемное соединение продольных кромок ленточного материала, например, сваркой инфракрасным излучением (также можно было склеивать или зиговать), и периодически секторами барабанов, находящимися в контакте с облегающим барабаны материалом образующегося трубчатого изделия, обеспечивают сдвиг (сход) готовой продукции. При этом в процессе сварки изменяют межосевое расстояние барабанов со скоростью (скорость сближения барабанов), которую рассчитывают по следующей формуле: Vсбл.=Δl∗Vвс./L,

где L=5,18 м - длина ленточной заготовки, идущей на изготовление усеченного конуса,

Δl=0,61785-0,53407=0,08378 м - это расстояние, на которое изменяется межосевое расстояние между барабанами при изготовлении усеченного конуса

Vсбл.=0,134∗0,12/3,98=0,004 м/сек;

и изменяют угол подачи ленточного материала по формуле α=arcsin(b/2πR). В данном случае изменение угла с 3,34 градуса до 3,77 градуса идет практически по пропорциональной зависимости.

Полученное изделие является усеченным конусом высотой 0,320 м с начальным диаметром 0,710 м и конечным диаметром 0,630 м, к нему непрерывным продолжением можно, например, сделать трубу диаметром 0,630 м, установив угол подачи материала постоянным 3,77 градуса и зафиксировав межосевое расстояние 0,53407 м между всеми барабанами, получив, таким образом, комбинированное изделие.

Пример 3 по изобретению (на блоке из шести барабанов для изготовления труб больших диаметров).

Изготовление усеченного конуса с конусностью 1:6, с высотой конуса 0,75 м с начальным диаметром 1,00 м и конечным диаметром 1,25 м из ленточного материала шириной b=0,300 м, со скоростью сварки инфракрасным излучением Vсв.=0,14 м/сек. Межосевое расстояние между осями барабанов при изготовлении труб диаметром 1,00 м равно 0,4503 м, а при изготовлении труб диаметром 1,25 м равно 0,5812 м, угол подачи материала при изготовлении труб диаметром 1,00 м равен 5,48 градуса, при изготовлении труб диаметром 1,25 м равен 4,87 градуса.

Ленточный материал подают на блок из шести крутящихся секторных барабанов диаметром 0,140 м, непрерывно образуя неразъемное соединение продольных кромок ленточного материала, например, сваркой инфракрасным излучением (также можно было склеивать или зиговать), и периодически секторами барабанов, находящимися в контакте с облегающим барабаны материалом образующегося трубчатого изделия, обеспечивают сдвиг (сход) готовой продукции. При этом в процессе сварки изменяют межосевое расстояние барабанов со скоростью (скорость сближения барабанов), которую рассчитывают по следующей формуле: Vсбл.=Δl∗Vсв./L,

где L=8,84 м - длина ленточной заготовки, идущей на изготовление усеченного конуса,

Δl=0,5812-0,4503=0,1309 м - это расстояние, на которое изменяется межосевое расстояние между соседними барабанами при изготовлении усеченного конуса

Vсбл.=0,1309∗0,14/8,84=0,00207 м/сек;

и изменяют угол подачи ленточного материала по формуле α=arcsin(b/2πR). В данном случае изменение угла с 5,48 градуса до 4,87 градуса идет практически по пропорциональной зависимости.

Полученное изделие является усеченным конусом высотой 0,75 м с начальным диаметром 1,00 м и конечным диаметром 1,25 м, к нему непрерывным продолжением можно, например, сделать трубу диаметром 1,25 м, установив угол подачи материала постоянным 4,87 градуса и зафиксировав межосевое расстояние 0,5812 м между всеми соседними барабанами, получив, таким образом, комбинированное изделие.

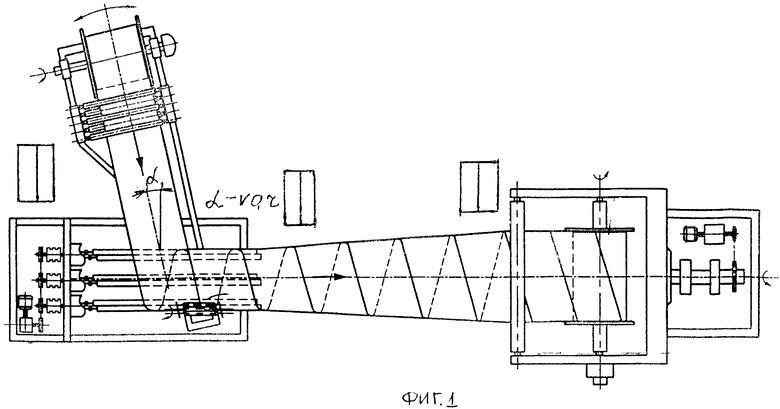

Фиг.1 - вид сверху устройства для осуществления предлагаемого способа с указанием угла подачи ленточного материала α.

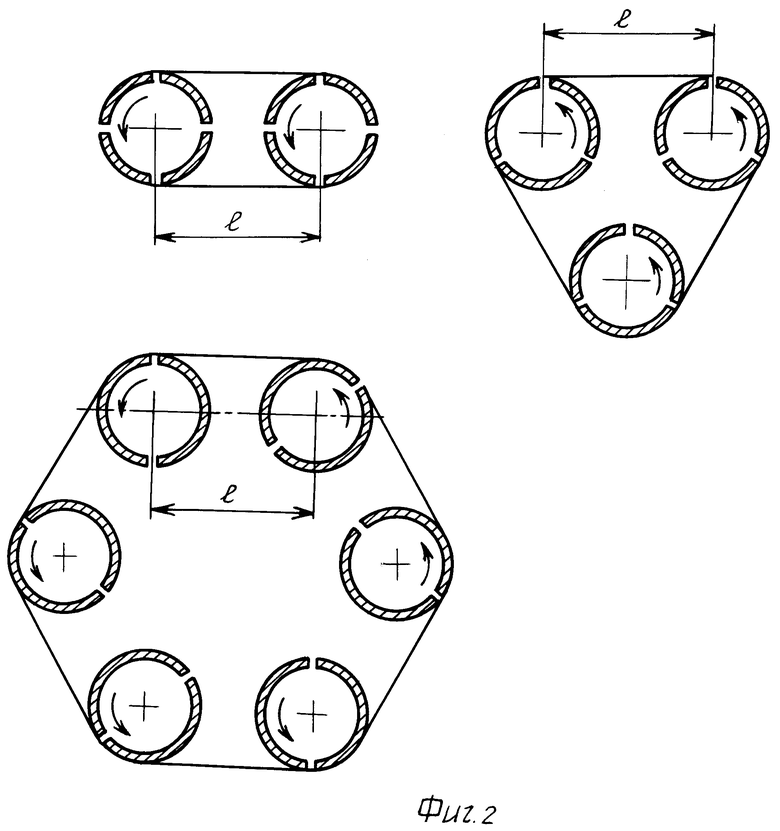

Фиг.2 - схематичное расположение барабанов в устройствах с двумя, тремя и шестью барабанами с указанием межосевого расстояния, используемого в расчетах, и оптимального количества секторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ТЕПЛО-ГИДРОИЗОЛИРОВАННОГО ТРУБОПРОВОДА | 2009 |

|

RU2453757C2 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2015 |

|

RU2621539C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2157761C2 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ СВАРНЫМИ ШВАМИ | 1995 |

|

RU2080226C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535718C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

Изобретение относится к производству трубчатых изделий путем навивки из ленточного материала и может быть использовано для изготовления различных изделий переменного диаметра. Техническим результатом заявленного изобретения является расширение технологических возможностей. Технический результат достигается способом изготовления изделий круглого сечения путем навивки из ленточного материала. Способ включает подачу под углом ленточного материала на блок, состоящий из не менее чем двух барабанов, с аксиально перемещающимися секторами, непрерывное образование неразъемного соединения продольных кромок ленточного материала и сдвиг готовой спирально-шовной конструкции. При этом в процессе непрерывного образования неразъемного соединения продольных кромок ленточного материала изменяют межосевое расстояние барабанов по заранее рассчитанной скорости и угол подачи ленточного материала по формуле α=arcsin(b/2πR), где b - ширина ленточного материала, R - радиус сечения получаемого трубчатого изделия. 2 ил., 3 пр.

Способ изготовления изделий круглого сечения путем навивки из ленточного материала, включающий подачу под углом ленточного материала на блок, состоящий из не менее чем двух барабанов, с аксиально перемещающимися секторами, непрерывное образование неразъемного соединения продольных кромок ленточного материала и сдвиг готовой спирально-шовной конструкции, отличающийся тем, что в процессе непрерывного образования неразъемного соединения продольных кромок ленточного материала изменяют межосевое расстояние барабанов по заранее рассчитанной скорости и угол подачи ленточного материала по формуле α=arcsin(b/2πR), где

b - ширина ленточного материала,

R - радиус сечения получаемого изделия.

| Устройство для изготовления трубчатых изделий | 1989 |

|

SU1691131A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВОДЫ ПОД ДАВЛЕНИЕМ | 0 |

|

SU264244A1 |

| WO 2009079719 A1, 02.07.2009 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2157761C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАМОТКОЙ СЛОИСТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И НАМОТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054358C1 |

| KR 20040039116 A, 10.05.2004 | |||

| GB 1445427 A, 11.08.1976. | |||

Авторы

Даты

2012-12-20—Публикация

2010-09-01—Подача