Область техники

Изобретение относится к мосту транспортного средства в соответствии с ограничительной частью п.1 формулы изобретения. Изобретение также относится к автомобилю согласно п.9 формулы изобретения.

Уровень техники

Изготовление задних осей автомобилей влечет за собой приваривание шейки вала к каждой стороне промежуточного элемента заднего моста. Проблема, связанная с выполнением такого соединения при помощи сварки, заключается в том, что точность традиционной технологии выполнения сварки является неудовлетворительной, и это означает, что требуется дополнительная обработка сварных соединений после того, как соответствующие шейки вала были приварены к промежуточному элементу заднего моста. Лазер, используемый для упомянутой сварки, приводит к тому, что сварки выполняются с лучшей точностью, не требуя дополнительной обработки.

В публикации SE 522485 описан способ изготовления стальных мостов транспортных средств, который включает в себя использование лазерной сварки для приваривания полностью обработанных шеек вала к соответствующим концам вала промежуточного элемента неразрезного моста, при этом обращенные друг к другу осевые торцевые поверхности элемента моста и соответствующие шейки вала имеют по существу одинаковую толщину материала и упираются торцом друг в друга в зафиксированных местоположениях в пределах заданных допусков на погрешность измерения в отношении концентричности и параллельности этих двух шеек. Частичный разрез опорных поверхностей подвергают предварительному нагреву в пределах заданной первой области, которая в подобных соотношениях окружает частичный разрез. Соответствующие частичные разрезы сваривают во время вращения шеек вала и промежуточного элемента моста так, чтобы соответствующие сварные швы имели внешнюю ширину, находящуюся в пределах первой области. Лазерную сварку выполняют с электрической мощностью, превышающей 10 кВт, и лазерными лучами с фокусировкой, находящейся в диапазоне от 0 до 4 мм в пределах наружной поверхности материала, чтобы скорость сваривания, превышающая 2 см/с, приводила к сварному шву, способному полностью проникать сквозь соответствующий материал шеек вала.

Проблема, связанная с технологией выполнения лазерной сварки упомянутого выше вида, заключается в том, что существует тенденция возникновения каплевидного образования на внутренней части лазерной сварки, как иллюстрируется на фиг.10 и описано более подробно далее. В результате между элементом моста и выдающимся сварным швом образуется острая кромка, на которой могут возникать высокие концентрации напряжений, увеличивая риск того, что шейка вала может отсоединяться.

Задача изобретения

Задачей настоящего изобретения является создание моста транспортного средства с промежуточным элементом моста, с помощью которого шейки вала присоединяют посредством лазерной сварки к соответствующим концам вала промежуточного элемента моста посредством швов, которые удовлетворяют требованиям высокой прочности.

Сущность изобретения

Эти и другие задачи, указанные в изложенном ниже описании, достигнуты с помощью моста транспортного средства и автомобиля, как указано выше, которые дополнительно имеют признаки, обозначенные в отличительных частях соответствующих независимых п.п.1 и 9 прилагаемой формулы изобретения. Предпочтительные варианты осуществления моста транспортного средства определены в прилагаемых зависимых п.п.2-8 формулы изобретения.

В соответствии с изобретением, эти цели достигнуты с помощью моста транспортного средства, содержащего промежуточный элемент с шейкой вала на каждом из двух концов промежуточного элемента, при этом промежуточный элемент и соответствующие шейки вала имеют взаимные контактные поверхности по существу с одинаковой толщиной материала, причем каждая шейка вала и соответствующий конец промежуточного элемента имеют поверхность оболочки, проходящую внутри в направлении по окружности, и поверхность оболочки, проходящую снаружи, и каждая шейка вала соединена с соответствующим концом промежуточного элемента посредством сварного шва, выполненного с помощью лазерной сварки, с фаской, расположенной, по меньшей мере, у перехода между внутренней поверхностью и контактной поверхностью соответствующей шейки вала и/или соответствующего конца промежуточного элемента.

Закругление кромок контактной поверхности приводит к более плавному переходу между сварным швом, выполненным с помощью лазерной сварки, и промежуточным элементом и шейкой вала, соответственно, поскольку закругление кромок снижает образование капель на сварном шве во время лазерной сварки. В результате образуется меньше поперечных просечек кромок и снижаются концентрации напряжений, и, следовательно, достигается лучшая прочность моста транспортного средства. Поскольку проблема образования капель на сварных швах во время лазерной сварки является самой большой на внутренней поверхности, закругления кромок на упомянутом переходе между внутренней поверхностью и контактной поверхностью приводит к хорошему уменьшению упомянутого образования капель, то есть к более плавному переходу между внутренней поверхностью сварного шва и внутренней поверхностью промежуточного элемента и шейки вала, соответственно, с меньшими поперечными просечками кромок и сниженными концентрациями напряжений, и следовательно, к лучшей прочности моста транспортного средства. Закругление кромок на внешней стороне также имеет хорошие эффекты.

В соответствии с вариантом осуществления моста транспортного средства, обращенные друг к другу контактные поверхности шейки вала и промежуточного элемента, соответственно, образуют углубление, проходящее внутри в направлении по окружности. Это упрощает процесс лазерной сварки и приводит к более плавному переходу между внутренней поверхностью сварного шва и внутренней поверхностью промежуточного элемента и шейки вала, соответственно, с преимуществами, упомянутыми выше.

В соответствии с вариантом осуществления моста транспортного средства, обращенные друг к другу контактные поверхности шейки вала и промежуточного элемента, соответственно, образуют углубление, проходящее снаружи в направлении по окружности. Это упрощает процесс лазерной сварки и приводит к более плавному переходу между наружной поверхностью сварного шва и наружной поверхностью промежуточного элемента и шейки вала, соответственно, с преимуществами, упомянутыми выше.

В соответствии с вариантом осуществления моста транспортного средства, по меньшей мере, внутреннее углубление имеет клиновидную форму и таким образом продолжается в радиальном направлении внутрь посредством находящихся напротив друг друга фасок. Это обеспечивает эффективный путь уменьшения образования капель на сварных швах и, следовательно, достижения более плавных переходов с преимуществами, упомянутыми выше.

В соответствии с вариантом осуществления моста транспортного средства, каждая шейка вала имеет внутренний участок со сниженной толщиной материала, начинающейся на некотором расстоянии от места, в котором фаска сменяется внутренней поверхностью шейки вала. Когда мост транспортного средства находится под нагрузкой, уменьшение толщины материала направляет передачу силы через шейки вала и балку моста, соответственно, так что какие-либо оканчивающиеся трещинами надрезы у внутренней поверхности сварного шва не обязательно приводят к какому-либо снижению прочности моста транспортного средства.

В соответствии с вариантом осуществления моста транспортного средства, шейка вала имеет внутренний участок со сниженной толщиной материала, выполненный в виде прямого перехода от места, в котором фаска сменяется внутренней поверхностью шейки вала, образуя кулачок, проходящий внутри в направлении по окружности. Когда мост транспортного средства находится под нагрузкой, уменьшение толщины материала направляет передачу силы через шейки вала и балку моста, соответственно, чтобы какие-либо оканчивающиеся трещинами надрезы у внутренней поверхности сварного шва не обязательно приводили к какому-либо снижению прочности моста транспортного средства. Тот факт, что фаска сменяется внутренней поверхностью шейки вала, дополнительно снижает напряжения под нагрузкой в сварном шве.

В соответствии с вариантом осуществления моста транспортного средства, участок со сниженной толщиной материала принимает форму слегка дугообразного перехода от кулачка к меньшей толщине материала. Это оптимизирует и направление передачи силы через шейку вала, и переход к фаске, таким образом дополнительно снижая напряжения под нагрузкой в сварном шве.

Краткое описание чертежей

Настоящее изобретение легче понять в отношении последующего подробного описания при его чтении вместе с прилагаемыми чертежами, на которых одни и те же ссылочные позиции обозначают подобные элементы на множестве видов, и на которых:

фиг.1 - схематичный вид в перспективе моста транспортного средства в соответствии с настоящим изобретением, с промежуточным элементом и с шейками вала, приваренными к соответствующим торцам промежуточного элемента;

фиг.2 - схематичный вид в перспективе детали моста транспортного средства с фиг.1 с шейкой вала, приваренной к промежуточному элементу;

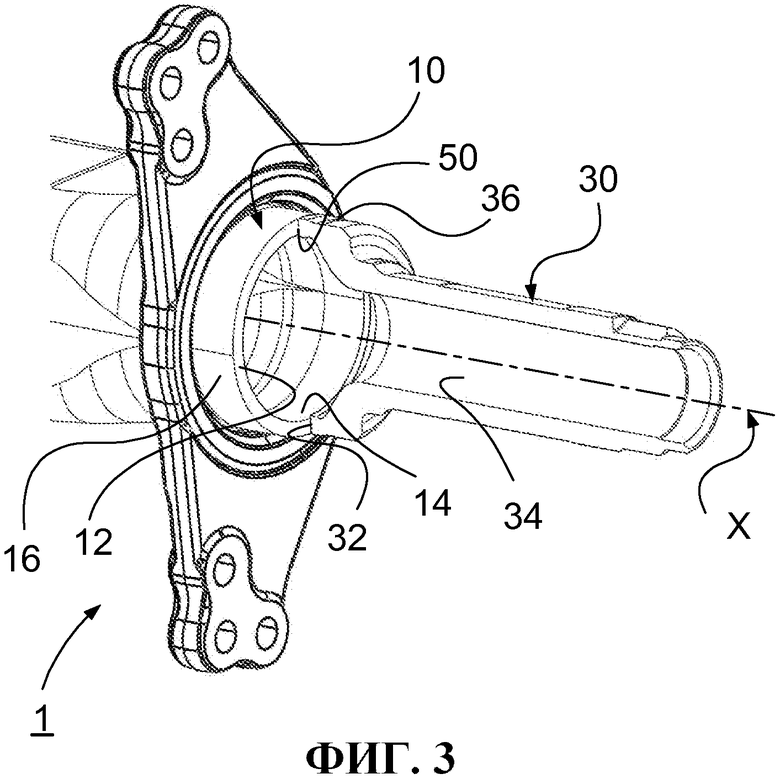

фиг.3 - схематичный вид в перспективе с фиг.1 с вырезом шейки вала;

фиг.4 - схематичный вид в перспективе детали шейки вала с вырезом, показанной на фиг.3;

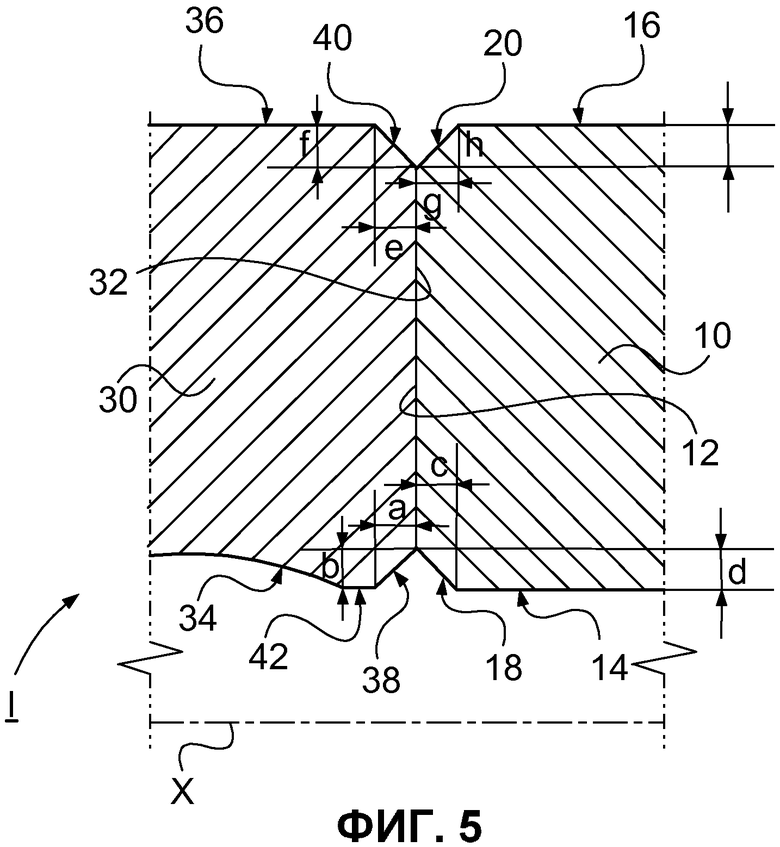

фиг.5 - схематичное увеличение сечения части промежуточного элемента моста транспортного средства и шейки вала в соответствии с первым вариантом осуществления настоящего изобретения, выполненных с возможностью упираться торцом друг в друга для соединения;

фиг.6 - схематичное увеличение сечения, выполненного через сварной шов и соседние участки шейки вала и промежуточного элемента согласно фиг.5, в соответствии с первым вариантом осуществления настоящего изобретения;

фиг.7 - схематичное увеличение сечения части промежуточного элемента моста транспортного средства и шейки вала в соответствии со вторым вариантом осуществления настоящего изобретения, выполненных с возможностью упираться торцом друг в друга для соединения;

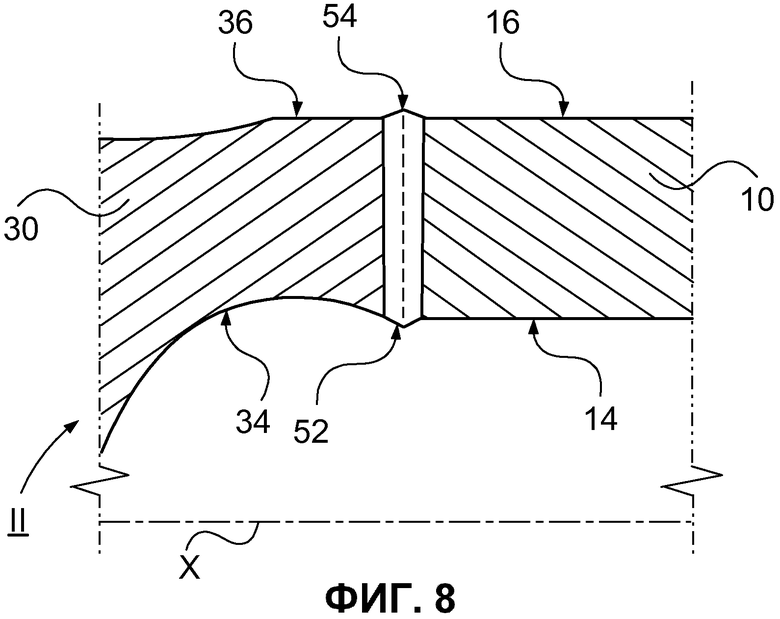

фиг.8 - схематичное увеличение сечения, выполненного через сварной шов и соседние участки шейки вала и промежуточного элемента согласно фиг.7, в соответствии со вторым вариантом осуществления настоящего изобретения;

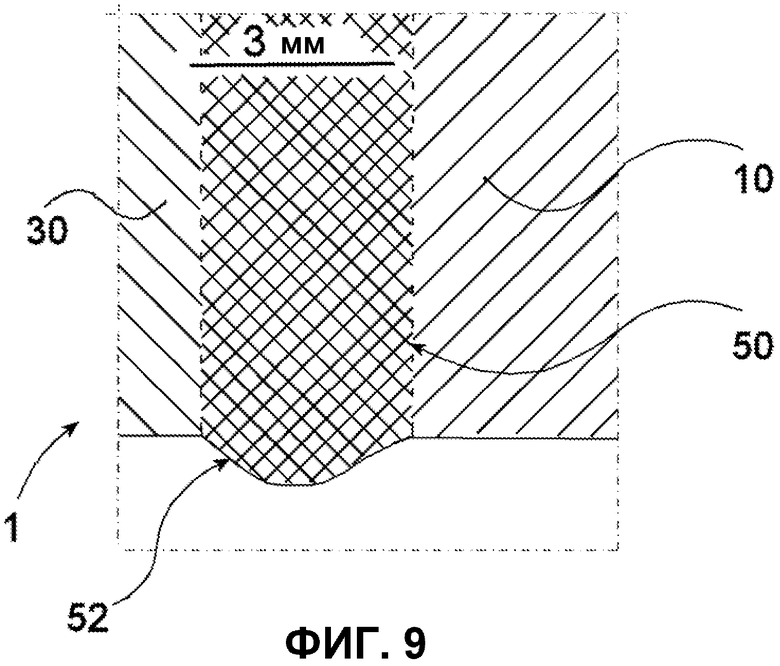

фиг.9 - увеличение сечения, выполненного через сварной шов и соседние участки шейки вала и промежуточного элемента, после процесса лазерной сварки в соответствии с вариантом осуществления настоящего изобретения;

фиг.10 - сечение, выполненное через сварной шов и соседние участки шейки вала и промежуточного элемента, после процесса лазерной сварки в соответствии с уровнем техники; и

фиг.11 - схематичный вид автомобиля с мостом транспортного средства в соответствии с изобретением.

Описание вариантов осуществления

Фиг.1 схематично изображает вид в перспективе моста 1 транспортного средства в соответствии с настоящим изобретением.

Мост 1 транспортного средства содержит промежуточный элемент 10 моста, или промежуточный элемент 10, и шейки 30 вала, присоединяемые к соответствующим торцам промежуточного элемента 10.

То, что иллюстрируется в данном описании, представляет собой упомянутый промежуточный элемент 10 балки 10 заднего моста, обычно присутствующий в автомобилях большой грузоподъемности, таких как грузовые автомобили. Шейки 30 вала имеют в данном описании круглое поперечное сечение.

Тормозной кронштейн 2 выполнен на балке 10 заднего моста так, чтобы поддерживать тормозное оборудование (не изображено), которое закрепляют на мосту 1 транспортного средства.

Балку 10 моста изготавливают традиционным способом из материала, подходящего для того, чтобы выдерживать нагрузки, и подходящего для присоединения к шейкам 30 вала с помощью лазерной сварки. Балку 10 моста предпочтительно изготавливают из толстолистовой стали с толщиной материала, находящейся в соответствии с вариантом между 7 и 15 мм. Балка 10 моста принимает форму полого блока, адаптированного для содержания подшипниковых опор и контактных поверхностей, чтобы обеспечивать возможность вмещать не изображенные в данном описании ведущие валы и, в центральном пространстве 5, так называемую центральную шестерню, приводящую в действие ведущие шестерни силовой передачи.

Шейки 30 вала изготавливают традиционным способом из стального материала, подходящего для того, чтобы выдерживать нагрузки, и подходящего для присоединения к балке 10 моста с помощью лазерной сварки.

Фиг.2 схематично изображает вид в перспективе детали моста 1 транспортного средства в соответствии с фиг.1, с участком промежуточного элемента 10, то есть балки 10 моста, и шейкой 30 вала, присоединенной к участку торца промежуточного элемента 10. Шейка 30 вала соединена с балкой моста посредством сварного шва 50, который изображен более подробно на фиг.6 и 8.

Фиг.3 схематично изображает вид в перспективе детали моста 1 транспортного средства в соответствии с фиг.1, с участком промежуточного элемента 10 и шейкой 30 вала, присоединенной к участку торца промежуточного элемента 10, с вырезом шейки вала.

Промежуточный элемент 10 имеет на каждом из своих концов торцевую поверхность 12, только одна из которых изображена в данном описании. Торцевая поверхность 12 в соответствии с вариантом осуществления является кольцеобразной и в соответствии с предпочтительным вариантом она является круговой и окружает осевую геометрическую ось X, которая по существу перпендикулярна торцевой поверхности. Таким образом, промежуточный элемент имеет внутреннюю поверхность и наружную поверхность.

Каждая шейка 30 вала моста 1 транспортного средства имеет соответствующую торцевую поверхность 32, адаптированную так, чтобы упираться в торцевую поверхность 12 промежуточного элемента 10. Поэтому, в соответствии с вариантом осуществления торцевая поверхность 32 шейки вала является кольцеобразной и в соответствии с предпочтительным вариантом осуществления она является круговой и окружает осевую геометрическую ось X, которая по существу перпендикулярна торцевой поверхности, так, что соответствующие торцевые поверхности 12, 32 подогнаны друг к другу. Таким образом, каждая шейка 30 вала имеет внутреннюю поверхность 34 и наружную поверхность 36. Соответствующие торцевая поверхность 12 промежуточного элемента 10 и торцевая поверхность 32 соответствующей шейки 30 вала таким образом образуют контактные поверхности 12, 32. Соответствующие торцевую поверхность/контактную поверхность 12 промежуточного элемента и торцевую поверхность/контактную поверхность 32 соответствующей шейки вала обрабатывают до заданной чистоты поверхности в плоскости, перпендикулярной геометрической оси X.

Фиг.4 схематично изображает вид в перспективе детали шейки 30 вала с вырезом, показанной на фиг.4, с ее торцевой поверхностью 32.

В соответствии с изобретением, переход от внутренней поверхности 34 шейки 30 вала к торцевой поверхности 32 последней обеспечивается посредством уменьшения 38 толщины материала, которое предпочтительно имеет конфигурацию, подобную фаске, образующую фаску 38. Уменьшение 38 толщины материала является самым большим у торцевой поверхности 32 и прогрессивно уменьшается на некотором расстоянии вдоль внутренней поверхности 34 шейки 30 вала от упомянутой торцевой поверхности 32. В соответствии с этим вариантом, внутренний диаметр шейки 30 вала уменьшается от торцевой поверхности на некотором расстоянии от торцевой поверхности до места, в котором подобное фаске уменьшение толщины материала сменяется внутренней поверхностью 34. Подобное фаске уменьшение толщины 38 материала, или фаска 38, более ясно иллюстрируется на фиг.5 и 7.

В соответствии с вариантом, переход от наружной поверхности 36 шейки 30 вала к торцевой поверхности 30 последней обеспечивается посредством уменьшения 40 толщины материала, которое предпочтительно имеет подобную фаске конфигурацию, образующую фаску 40. Уменьшение 40 толщины материала является самым большим у торцевой поверхности и прогрессивно уменьшается на некотором расстоянии вдоль наружной поверхности 36 шейки 30 вала от торцевой поверхности 32. В соответствии с этим вариантом, наружный диаметр шейки 30 вала увеличивается от торцевой поверхности 32 на некотором расстоянии от торцевой поверхности 30 до места, в котором подобное фаске уменьшение толщины материала сменяется наружной поверхностью 36. Подобное фаске уменьшение толщины 40 материала более ясно иллюстрируется на фиг.5 и 7.

Как показано на фиг.3, переход в соответствии с изобретением от внутренней поверхности 14 промежуточного элемента 10 к торцевой поверхности 12 последнего обеспечивается посредством уменьшения толщины материала, которое предпочтительно имеет подобную фаске конфигурацию, образующую фаску (см. фиг.5 и 7).

В соответствии с вариантом, переход от наружной поверхности промежуточного элемента 10 к торцевой поверхности 12 последнего обеспечивается посредством уменьшения толщины материала, которое предпочтительно имеет подобную фаске конфигурацию (см. фиг.5 и 7).

Внутренняя поверхность 34 концевого участка шейки 30 вала, который должен быть закреплен посредством приваривания к концевому участку промежуточного элемента 10 моста, то есть промежуточного элемента 10, обеспечивается, в соответствии с вариантом осуществления, уменьшением толщины материала, начинающимся на некотором расстоянии от торцевой поверхности 32, близко к подобному фаске уменьшению толщины материала, и продолжающимся от торцевой поверхности 32. Таким образом, шейка вала имеет внутренний участок со сниженной толщиной материала, начинающейся на некотором расстоянии от фаски. Уменьшение толщины материала традиционным образом принимает форму слегка дугообразного перехода от большей к меньшей толщине материала. Когда мост транспортного средства находится под нагрузкой, уменьшение толщины материала направляет передачу силы через шейки вала так, что какие-либо оканчивающиеся трещинами надрезы у внутренней поверхности сварного шва не обязательно приводят к какому-либо снижению прочности моста транспортного средства.

В соответствии с вариантом, уменьшение толщины материала расположено на некотором расстоянии от местоположения, в котором заканчивается подобное фаске уменьшение толщины материала (см. фиг.5). В соответствии с другим вариантом, уменьшение толщины материала принимает форму прямого перехода от местоположения, в котором заканчивается подобное фаске уменьшение толщины материала (см. фиг.7).

Фиг.5 схематично изображает увеличение сечения части промежуточного элемента 10 моста транспортного средства и части концевого участка одной из шеек вала 30 моста транспортного средства в соответствии с первым вариантом осуществления I настоящего изобретения, которые выполнены с их соответствующими торцевыми поверхностями/контактными поверхностями 12, 32, упирающимися торцом друг в друга для соединения с помощью лазерной сварки.

Торцевая поверхность 32 шейки 30 вала является кольцеобразной, предпочтительно круговой, окружающей осевую геометрическую ось X, которая по существу перпендикулярна торцевой поверхности, а шейка 30 вала имеет внутреннюю поверхность 34 и наружную поверхность 36. Соответствующая торцевая поверхность 12 промежуточного элемента 10 аналогичным образом является кольцеобразной, предпочтительно круговой, окружающей осевую геометрическую ось X, которая по существу перпендикулярна торцевой поверхности, и промежуточный элемент 10 имеет внутреннюю поверхность 14 и наружную поверхность 16.

Переход от внутренней поверхности 34 шейки 30 вала к кольцеобразной торцевой поверхности 32 последней обеспечивается посредством уменьшения 38 толщины материала с помощью подобной фаске конфигурации, образующей выполненную по окружности фаску 38. Уменьшение 38 толщины материала является самым большим у торцевой поверхности 32 и прогрессивно уменьшается на некотором расстоянии вдоль внутренней поверхности 34 моста транспортного средства от торцевой поверхности 32. В соответствии с этим вариантом, внутренний диаметр шейки 30 вала уменьшается от торцевой поверхности 32 на некотором расстоянии от торцевой поверхности 32 до места, в котором подобное фаске уменьшение 38 толщины материала сменяется внутренней поверхностью 34 шейки 30 вала. Фаска 38 имеет глубину b, продолжающуюся в радиальном направлении наружу от внутренней поверхности 34. Глубина составляет предпочтительно 5-15% от толщины материала, предпочтительно 10-12% от толщины материала шейки вала.

Соответственно, переход от внутренней поверхности 14 промежуточного элемента 10 к кольцеобразной торцевой поверхности 12 последнего обеспечивается посредством уменьшения 18 толщины материала с помощью подобной фаске конфигурации 18, образующей выполненную по окружности фаску 18. Уменьшение 18 толщины материала является самым большим у торцевой поверхности 12 и прогрессивно уменьшается на протяжении расстояния c вдоль внутренней поверхности 14 промежуточного элемента 10 от торцевой поверхности 12. В соответствии с этим вариантом, внутренний диаметр промежуточного элемента 10 уменьшается от торцевой поверхности 12 на некотором расстоянии от торцевой поверхности 12 до места, в котором подобное фаске уменьшение 18 толщины материала сменяется внутренней поверхностью 14 промежуточного элемента 10. Фаска 18 имеет глубину d, продолжающуюся в радиальном направлении наружу от внутренней поверхности 14. Глубина составляет предпочтительно 5-15% от толщины материала, предпочтительно 10-12% от толщины материала концевого участка промежуточного элемента 10.

Фаска 38 на переходе между внутренней поверхностью 34 шейки 30 вала и торцевой поверхностью 32 последней и фаска 18 от внутренней поверхности 14 промежуточного элемента 10 к торцевой поверхности 12 последнего имеют по существу одинаковый наклон и по существу одинаковую радиальную глубину, и следовательно, соответствующие фаски 18, 38 имеют по существу одинаковый размер поверхности. Обращенные друг к другу контактные поверхности 32, 12 шейки 30 вала и промежуточного элемента 10, соответственно, образуют углубление, проходящее внутри в направлении по окружности. Соответствующие фаски 18, 38 имеют предпочтительно наклон, составляющий 45 градусов относительно их внутренних поверхностей 14, 34 и контактных поверхностей 12, 32. Примыкание торцевой поверхности шейки 30 вала к торцевой поверхности 12 промежуточного элемента 10 в соответствии с фиг.5 приводит к образованию идущей по окружности выемки по существу клиновидной формы, или кольцеобразного углубления по существу клиновидной формы, которое расширяется в радиальном направлении внутрь.

Переход от наружной поверхности 36 шейки 30 вала к кольцеобразной торцевой поверхности 32 последней обеспечивается посредством уменьшения 40 толщины материала с помощью подобной фаске конфигурации, образующей выполненную по окружности фаску 40. Уменьшение 40 толщины материала является самым большим у торцевой поверхности и прогрессивно уменьшается на протяжении расстояния e вдоль наружной поверхности 36 шейки 30 вала от упомянутой торцевой поверхности 32. В соответствии с этим вариантом, наружный диаметр шейки 30 вала увеличивается от торцевой поверхности 32 на некотором расстоянии от торцевой поверхности 32 до места, в котором подобное фаске уменьшение 40 толщины материала, то есть фаска 40, сменяется наружной поверхностью 36 шейки 30 вала. Фаска 40 имеет глубину f, продолжающуюся в радиальном направлении внутрь от наружной поверхности 36. Глубина составляет предпочтительно 5-15% от толщины материала, предпочтительно 10-12% от толщины материала шейки вала.

Соответственно, переход от наружной поверхности 16 промежуточного элемента 10 к кольцеобразной торцевой поверхности 12 последнего обеспечивается посредством уменьшения 20 толщины материала посредством подобной фаске конфигурации, образующей выполненную по окружности фаску 20. Уменьшение 20 толщины материала является самым большим у торцевой поверхности 12 и прогрессивно уменьшается на расстоянии g вдоль наружной поверхности 16 промежуточного элемента 10 от торцевой поверхности 12. В соответствии с этим вариантом, наружный диаметр промежуточного элемента 10 увеличивается от торцевой поверхности 12 на расстоянии g от торцевой поверхности 12 до места, в котором подобное фаске уменьшение 20 толщины материала сменяется наружной поверхностью 16 промежуточного элемента 10. Фаска 20 имеет глубину h, продолжающуюся в радиальном направлении внутрь от наружной поверхности 16. Глубина составляет предпочтительно 5-15% от толщины материала, предпочтительно 10-12% от толщины материала промежуточного элемента.

Фаска 40 на переходе между наружной поверхностью 36 шейки 30 вала и торцевой поверхностью 32 последней и фаска 20 от наружной поверхности 16 промежуточного элемента 10 к торцевой поверхности 12 последнего имеют по существу одинаковый наклон и по существу одинаковую радиальную глубину, и следовательно, соответствующие фаски 20, 40 имеют по существу одинаковый размер поверхности. Обращенные друг к другу контактные поверхности 32, 12 шейки 30 вала и промежуточного элемента 10, соответственно, образуют углубление, проходящее снаружи в направлении по окружности. Соответствующие фаски 20, 40 имеют наклон, составляющий предпочтительно 45 градусов относительно их внутренних поверхностей 16, 36 и контактных поверхностей 12, 32. Примыкание торцевой поверхности шейки 30 вала к торцевой поверхности 12 промежуточного элемента 10 в соответствии с фиг.5 приводит к образованию идущей по окружности выемки по существу клиновидной формы, или кольцеобразного углубления по существу клиновидной формы, которое расширяется в радиальном направлении наружу.

Внутренняя поверхность 34 на концевом участке шейки 30 вала, которая должна быть закреплена с помощью приваривания к концевому участку промежуточного элемента 10 моста, то есть промежуточного элемента 10, обеспечивается посредством уменьшения толщины материала, начинающегося на некотором расстоянии i от места, в котором подобное фаске уменьшение 38 толщины материала сменяется внутренней поверхностью 34, от торцевой поверхности 32. Таким образом, шейка 30 вала имеет внутренний участок со сниженной толщиной материала, начинающийся на некотором расстоянии i от места, в котором фаска 38 сменяется внутренней поверхностью 34 шейки 30 вала. Внутренняя поверхность 34 с осевым расширением i от перехода от фаски 38 к переходу на дугообразное уменьшение толщины материала образует внутренний выполненный по окружности пологий участок 42. Уменьшение толщины материала принимает форму слегка дугообразного перехода от большей к меньшей толщине материала, или по существу полукруглой выемки на внутренней поверхности 34 материала шейки вала.

Фиг.6 схематично изображает увеличение сечения через сварной шов 50, выполненный с помощью лазерной сварки для соединения контактных поверхностей 12, 32 промежуточного элемента 10 и шейки 30 вала, соответственно, в соответствии с первым вариантом осуществления I, показанным на фиг.5.

Сварной шов 50 выполнен традиционным способом посредством лазерной сварки, например, в соответствии с процессом, описанным в SE 522485 C2.

Сварной шов 50 имеет внутреннюю поверхность 52, образующую переход между внутренней поверхностью 34 шейки 30 вала и внутренней поверхностью 14 промежуточного элемента 10, и наружную поверхность 54, образующую переход между наружной поверхностью 36 шейки 30 вала и наружной поверхностью 16 промежуточного элемента 10.

Внутренняя клиновидная выемка 18, 38, образованная посредством примыкания торцевой поверхности 32 шейки 30 вала к торцевой поверхности 12 промежуточного элемента 10 в соответствии с фиг.5, приводит к более плавному переходу между внутренней поверхностью 52 сварного шва 50, выполненного с помощью лазерной сварки, и внутренними поверхностями 14, 34 промежуточного элемента 10 и шейки 30 вала, соответственно. Это происходит потому, что каплевидная форма, получаемая в результате уровня техники (см. фиг.10), уменьшается благодаря клиновидной форме выемки 18, 38 в соответствии с фиг.5. В результате образуется меньше поперечных просечек кромок и получают сниженные концентрации напряжений, и следовательно, лучшую прочность моста транспортного средства. Дополнительным результатом является более плавный переход между наружной поверхностью 54 сварного шва 50 и наружными поверхностями 16, 36 промежуточного элемента 10 и шейки 30 вала, соответственно, следовательно, с дополнительным уменьшением поперечных просечек кромок и концентраций напряжений. Мост 1 транспортного средства и сварные швы 50, находящиеся в нем, таким образом будут справляться с нагрузками в ситуациях тяжелых работ, таких как в случае тяжелых грузовых автомобилей весом, например, приблизительно до 15 тонн.

Когда мост 1 транспортного средства находится под нагрузкой, дугообразное уменьшение толщины материала, начинающееся на некотором расстоянии от места, в котором фаска 38 сменяется внутренней поверхностью 34 шейки 30 вала, направляет передачу силы через шейки 30 вала так, чтобы какие-либо оканчивающиеся трещинами надрезы у внутренней поверхности сварного шва не обязательно приводили к какому-либо снижению прочности моста транспортного средства.

Фиг.7 схематично изображает увеличение сечения части промежуточного элемента 10 моста транспортного средства и части концевого участка одной из шеек 30 вала моста транспортного средства в соответствии со вторым вариантом осуществления II настоящего изобретения, которые выполнены с их соответствующими торцевыми поверхностями/контактными поверхностями 12, 32, упирающимися торцом друг в друга для соединения с помощью лазерной сварки.

Вариант осуществления в соответствии с фиг.7 отличается от варианта осуществления согласно фиг.5 и 6 только переходом от фаски 38 к внутренней поверхности 34 шейки 30 вала.

Внутренняя поверхность 34 концевого участка шейки 30 вала, который должен быть прикреплен с помощью приваривания к концевому участку промежуточного элемента 10 моста, то есть к промежуточному элементу 10, обеспечивается посредством уменьшения толщины материала в форме прямого перехода 44 от места, в котором подобное фаске уменьшение 38 толщины материала, то есть фаска 38, сменяется внутренней поверхностью 34 дугообразного уменьшения толщины материала от торцевой поверхности 32. Прямой переход 44 между фаской 38 и дугообразным уменьшением 34 толщины материала образует проходящий по окружности кулачок 44, или гребень 44. Таким образом, шейка 30 вала имеет внутренний участок со сниженной толщиной материала в виде прямого перехода 44 от места, в котором фаска 38 сменяется внутренней поверхностью 34 шейки 30 вала. Уменьшение толщины материала принимает форму слегка дугообразного перехода от большей к меньшей толщине материала, или по существу полукруглой выемки на внутренней поверхности 34 материала шейки 30 вала. Когда мост 1 транспортного средства находится под нагрузкой, уменьшение толщины материала направляет передачу силы через шейки 30 вала так, чтобы какие-либо оканчивающиеся трещинами надрезы у внутренней поверхности 52 сварного шва 50 не обязательно приводили к какому-либо снижению прочности моста 1 транспортного средства.

Фиг.8 схематично изображает увеличение сечения через сварной шов 50, выполненный с помощью лазерной сварки для соединения контактных поверхностей 12, 32 промежуточного элемента 10 и шейки 30 вала, соответственно, в соответствии со вторым вариантом осуществления II, показанным на фиг.7.

Сварной шов выполнен традиционным способом с помощью лазерной сварки, например, в соответствии с процессом, описанным в SE 522485 C2.

Сварной шов 50 имеет внутреннюю поверхность 52, образующую переход между внутренней поверхностью 34 шейки 30 вала и внутренней поверхностью 14 промежуточного элемента 10, и наружную поверхность 54, образующую переход между наружной поверхностью 36 шейки 30 вала и наружной поверхностью 16 промежуточного элемента 10.

Внутренняя клиновидная выемка 18, 38, образованная посредством примыкания торцевой поверхности 32 шейки 30 вала к торцевой поверхности 12 промежуточного элемента 10 в соответствии с фиг.7, приводит к более плавному переходу между внутренней поверхностью 52 сварного шва 50, выполненного с помощью лазерной сварки, и внутренними поверхностями 14, 34 промежуточного элемента 10 и шейки 30 вала, соответственно. Это происходит потому, что каплевидная форма, получаемая в результате действий в соответствии с уровнем техники (см. фиг.10), уменьшается благодаря клиновидной форме выемки 18, 38 в соответствии с фиг.7. В результате образуется меньше поперечных просечек кромок и получают сниженные концентрации напряжений, и следовательно, лучшую прочность моста транспортного средства. Дополнительным результатом является более плавный переход между наружной поверхностью 54 сварного шва 50 и наружными поверхностями 16, 36 промежуточного элемента 10 и шейки 30 вала, соответственно, следовательно, с дополнительным уменьшением поперечных просечек кромок и концентраций напряжений. Мост 1 транспортного средства и сварные швы 50, расположенные в нем, таким образом будут справляться с нагрузками в ситуациях тяжелых работ, таких как в случае тяжелых грузовых автомобилей весом, например, приблизительно до 15 тонн.

Тот факт, что внутренняя поверхность 34 на концевом участке шейки 30 вала, который должен быть прикреплен с помощью приваривания к концевому участку промежуточного элемента 10, обеспечивается уменьшением толщины материала в форме прямого перехода 44 от места, в котором подобное фаске уменьшение толщины материала сменяется внутренней поверхностью 34 дугообразного уменьшения толщины материала от торцевой поверхности 32, улучшает переход между внутренней поверхностью 52 сварного шва 50, выполненного с помощью лазерной сварки, и внутренней поверхностью 34 шейки 30 вала, таким образом, что внутренняя поверхность 52 сварного шва 50 по существу образует выступающую часть дугообразного уменьшения толщины материала, то есть переход 44 между внутренней поверхностью 52 сварного шва 50 и внутренней поверхностью 34 шейки 30 вала становится очень плавным. Это дополнительно снижает напряжения под нагрузкой на сварном шве 50.

Фиг.9 изображает увеличение сечения через сварной шов 50, выполненный с помощью процесса лазерной сварки, который соединяет промежуточный элемент 10 и шейку 30 вала, и участки шейки 30 вала и промежуточного элемента 10, которые прилегают к сварному шву 50, согласно варианту осуществления, соответствующему показанному на фиг.6, то есть с имеющей клиновидную форму выемкой, которая образована посредством примыкания торцевой поверхности шейки вала к торцевой поверхности промежуточного элемента 10.

Фиг.10 изображает сечение через сварной шов 50', выполненный с помощью процесса лазерной сварки, который соединяет промежуточный элемент 10' и шейку 30' вала, и участки шейки 30' вала и промежуточного элемента 10', которые прилегают к сварному шву 50', в соответствии с уровнем техники, то есть без имеющей клиновидную форму выемки/фаски на переходах между торцевыми поверхностями и внутренними/внешними поверхностями промежуточного элемента и шейки вала.

В результате переход между внутренней поверхностью 52 сварного шва 50 и промежуточным элементом и внутренней поверхностью 52 сварного шва и шейкой 30 вала с имеющей клиновидную форму выемкой согласно настоящему изобретению в соответствии с фиг.9 будет более плавным, чем переход между внутренней поверхностью 52' сварного шва 50' и промежуточным элементом 10' и внутренней поверхностью 52' сварного шва 50' и элементом 10' моста без имеющей клиновидную форму выемки в соответствии с уровнем техники согласно фиг.10.

Фиг.11 схематично изображает автомобиль 100 с мостом 1 транспортного средства в соответствии с изобретением.

Таким образом, изобретение не должно расцениваться как ограниченное показанными выше вариантами осуществления, а может изменяться в пределах его объема, обозначенного прилагаемой формулой изобретения.

Изобретение относится к мосту (1) транспортного средства, содержащему промежуточный элемент (10) с шейкой (30) вала на каждом из двух концов промежуточного элемента. Промежуточный элемент и соответствующая шейка вала имеют взаимные контактные поверхности (12, 32) по существу с одинаковой толщиной материала. Каждая шейка вала присоединена к соответствующему концу промежуточного элемента посредством сварного шва (50), выполненного с помощью лазерной сварки. Одна из контактных поверхностей шейки вала и контактных поверхностей промежуточного элемента имеет, по меньшей мере, одну фаску (18, 38, 20, 40). В результате предотвращаются возникновение высоких концентраций напряжений в зоне сварного шва. 2 н. и 11 з.п. ф-лы, 11 ил.

1. Мост (1) транспортного средства, содержащий промежуточный элемент (10) с шейкой (30) вала на каждом из двух концов промежуточного элемента (10), при этом промежуточный элемент (10) и соответствующие шейки (30) вала имеют взаимные контактные поверхности (12, 32) по существу с одинаковой толщиной материала, причем каждая шейка (30) вала и соответствующий конец промежуточного элемента (10) имеют поверхность (14, 34) оболочки, проходящую в направлении по окружности внутри, и поверхность (16, 36) оболочки, проходящую снаружи, и каждая шейка (30) вала присоединена к соответствующему концу промежуточного элемента (10) посредством сварного шва (50), выполняемого с помощью лазерной сварки, отличающийся тем, что, по меньшей мере, на переходе между внутренними поверхностями (34, 14) и контактными поверхностями (32, 12) каждой шейки (30) вала и/или соответствующего конца промежуточного элемента (10) выполнена фаска (18, 38), причем шейка (30) вала имеет внутренний участок со сниженной толщиной материала, начинающейся на некотором расстоянии от места, в котором фаска (38) сменяется внутренней поверхностью (34) шейки вала.

2. Мост транспортного средства по п.1, отличающийся тем, что контактные поверхности (12, 32) являются по существу кольцеобразными, а фаска (18, 38, 20, 40) выполнена как на переходе между внутренними поверхностями (34, 14) и контактными поверхностями (32, 12) каждой шейки (30) вала и/или соответствующего конца промежуточного элемента (10), так и на переходе между наружными поверхностями (36, 16) и контактными поверхностями (32, 12) каждой шейки (30) вала и/или соответствующего конца промежуточного элемента (10).

3. Мост транспортного средства по п.1 или 2, отличающийся тем, что обращенные друг к другу контактные поверхности (32, 12) шейки (30) вала и промежуточного элемента (10) соответственно образуют углубление, проходящее внутри в направлении по окружности.

4. Мост транспортного средства по п.2, отличающийся тем, что обращенные друг к другу контактные поверхности (32, 12) шейки (30) вала и промежуточного элемента (10) соответственно образуют углубление, проходящее снаружи в направлении по окружности.

5. Мост транспортного средства по п.3, отличающийся тем, что обращенные друг к другу контактные поверхности (32, 12) шейки (30) вала и промежуточного элемента (10) соответственно образуют углубление, проходящее снаружи в направлении по окружности.

6. Мост транспортного средства по п.3, отличающийся тем, что, по меньшей мере, внутреннее углубление имеет клиновидную форму и продолжается в радиальном направлении внутрь посредством находящихся напротив друг друга фасок (18, 38, 20, 40).

7. Мост транспортного средства по п.6, отличающийся тем, что шейка (30) вала имеет внутренний участок со сниженной толщиной материала, в форме прямого перехода (44) от места, в котором фаска (38) сменяется внутренней поверхностью (34) шейки вала, образуя выступ (44), проходящий внутри в направлении по окружности.

8. Мост транспортного средства по п.7, отличающийся тем, что участок со сниженной толщиной материала принимает форму слегка дугообразного перехода от выступа к меньшей толщине материала.

9. Мост транспортного средства по п.4, отличающийся тем, что шейка (30) вала имеет внутренний участок со сниженной толщиной материала в форме прямого перехода (44) от места, в котором фаска (38) сменяется внутренней поверхностью (34) шейки вала, образуя выступ (44), проходящий внутри в направлении по окружности.

10. Мост транспортного средства по п.9, отличающийся тем, что участок со сниженной толщиной материала принимает форму слегка дугообразного перехода от выступа к меньшей толщине материала.

11. Мост транспортного средства по п.5, отличающийся тем, что шейка (30) вала имеет внутренний участок со сниженной толщиной материала в форме прямого перехода (44) от места, в котором фаска (38) сменяется внутренней поверхностью (34) шейки вала, образуя выступ (44), проходящий внутри в направлении по окружности.

12. Мост транспортного средства по п.11, отличающийся тем, что участок со сниженной толщиной материала принимает форму слегка дугообразного перехода от выступа к меньшей толщине материала.

13. Автомобиль (100), отличающийся тем, что он содержит, по меньшей мере, один мост транспортного средства (1) по любому из предыдущих пунктов.

| Проявочное устройство светокопировального аппарата | 1975 |

|

SU522485A1 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ | 0 |

|

SU365493A1 |

| ЗАДНИЙ МОСТ АВТОМОБИЛЯ С ПОЛНОПРИВОДНЫМИ КОЛЕСАМИ | 1991 |

|

RU2035321C1 |

| ВЕДУЩИЙ МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2086425C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗОГРЕВА ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО КАТАЛИТИЧЕСКОГО РЕАКТОРА | 1993 |

|

RU2102609C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| DE 19526571 A1, 23.01.1997 | |||

| DE 4316165 C1, 10.03.1994 | |||

| Шаговый пакер | 1990 |

|

SU1837098A1 |

Авторы

Даты

2012-12-20—Публикация

2009-08-17—Подача