Настоящее изобретение относится к валу транспортного средства согласно п.1 формулы изобретения и процессу изготовления вала транспортного средства и приспособлению для осуществления этого процесса в соответствии с п.п.4 и 9 формулы изобретения соответственно.

Предшествующий уровень техники

Вал транспортного средства в форме промежуточного участка вала с приваренными шейками вала и способ изготовления такого вала уже известны из патента США № 4048466. В том случае осевые концы шеек вала, равно как и осевые концы балки заднего моста, которые взаимодействуют с ними, снабжены специальным заплечиком, предназначенным для поддержания правильного положения шеек относительно балки заднего моста во время сварки. Этот способ приводит к тому, что перед сваркой с балкой заднего моста посредством электронно-лучевой сварки проводят машинную доводку всех шеек вала.

Кроме того, технология, известная из Европейского патента №1053822, касающаяся лазерной сварки зубчатого колеса с валом, заключается в объединении лазерной сварки с индукционным нагревом области сварки. Кольцеобразное индукционное приспособление окружает вал и показывает отверстие, сквозь которое сварочный луч может проходить во время процесса.

Сущность изобретения

Одной целью настоящего изобретения является создание вала транспортного средства с жестким средним участком, посредством чего подвергнутые доводке шейки вала приваривают к соответствующим концам вала промежуточного участка вала. Вал транспортного средства должен удовлетворять жестким требованиям по прочности и обеспечивать возможность рационального способа изготовления, особенно в отношении легкой и быстрой непрерывной сварки шеек вала с промежуточным участком вала. С этой целью изобретение отличается тем, что указано в отличительной части п.1 формулы изобретения.

Согласно изобретению, соответствующие шейки вала и промежуточный участок вала имеют по существу одну и ту же толщину материала в контактных поверхностях. Кроме того, промежуточный участок вала и по меньшей мере одна из соответствующих шеек вала обеспечены понижением толщины материала в пределах расстояния от контактных поверхностей, равного менее половины толщины материала в контактных поверхностях. Это означает, что напряжения в материале можно отводить от поверхности сварного шва, что является существенным, поскольку именно здесь могут возникать признаки разрушения, которые трудно предотвращать при рациональной сварке. Таким образом, становится возможным обеспечить, чтобы сварной шов соответствовал высоким требованиям прочности. В качестве альтернативы, сварной шов можно выполнять с меньшей точностью, более быстро или несколько другим способом, что способствует достижению менее дорогостоящей операции, в то же время не подвергая опасности определенные требования по прочности.

В другом варианте осуществления изобретения и соответствующие шейки вала, и участок вала до приведения их во взаимный контакт поверхностей обеспечивают меньшей толщиной материала на расстоянии от контактной поверхности, равном менее половины толщины материала, которую демонстрируют соответствующие контактные поверхности.

Другой целью изобретения является обеспечение возможности рационального изготовления валов транспортного средства указанного в ограничительной части п.1 формулы изобретения типа. С этой целью изобретение отличается тем, что указано в отличительной части п.1 формулы изобретения. Концы вала и шейки вала, имеющие одинаковую толщину материала и машинно-обработанные до создания взаимодействующих плоскостей, делают возможным в способе согласно изобретению выполнять лазерную сварку при приемлемых мощностях и скоростях подачи, которые нужно использовать, таким образом обеспечивая возможность рационального изготовления. В то же самое время сварочный луч можно давать в фокусе, который создает возможность получать сварной шов, проходящий даже сквозь относительно толстый материал и удовлетворяющий требованию высокой прочности. Ограничивая величину сварочного луча, а следовательно, сварного шва, можно ограничивать тепловые воздействия на окружающий материал. Относительно умеренное усилие зажима будет удерживать обрабатываемые детали неподвижно в нужном положении, и не возникнет необходимости в мерах исправления направления после сварки. Тем не менее возможно, чтобы шейки вала и промежуточный участок вала были в пределах заданных допусков на размер.

Шейки вала и участок вала изготавливают из стального материала, а взаимно примыкающие торцевые поверхности подвергают предварительному нагреву в области, которая в равной степени окружает поверхности, прежде чем в этой области будет выполнена сварка. Предварительный нагрев снижает риск напряжений в области сварки, таким образом способствуя меньшему риску возникновения трещин и других дефектов в сварном шве и поблизости от него.

Дополнительной целью изобретения является обеспечение возможности рационального изготовления вала транспортного средства согласно ограничительной части п.1 формулы изобретения. С этой целью изобретение отличается устройством согласно п.9 формулы изобретения. В соответствии с этим предварительный нагрев выполняют посредством индукционного приспособления, которое синхронизируют, чтобы произвести осевое перемещение в положение, предназначенное для предварительного нагрева. Перемещение происходит вместе с осевым перемещением соответствующих шеек вала в положение упора с участком вала. Это делает возможным действие рационального предварительного нагрева, который можно легко объединять с перемещениями шеек вала, таким образом облегчая манипулирование обрабатываемыми деталями и до, и после операции сварки.

Расположение приспособления индукционного нагрева, указанного здесь, таким образом, чтобы окружать шейки вала у двух внешних деталей станка, у которого центральная деталь поддерживает промежуточный участок вала, делает возможным рациональную технологическую последовательность операций с относительно простой установкой станка.

Другие отличительные признаки изобретения указаны в последующем описании взятого в качестве примера варианта осуществления изобретения.

Краткое описание чертежей

Фиг.1 схематично изображает станок для изготовления вала транспортного средства согласно изобретению в соответствии со способом согласно изобретению.

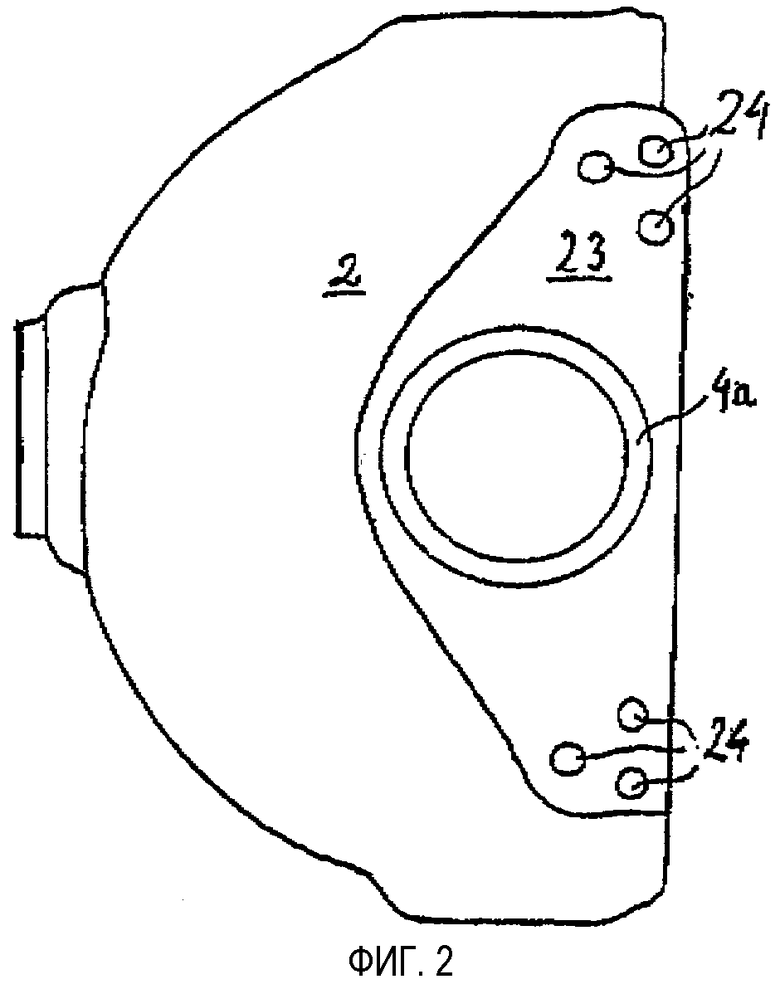

Фиг.2 - вид с торца промежуточного участка вала.

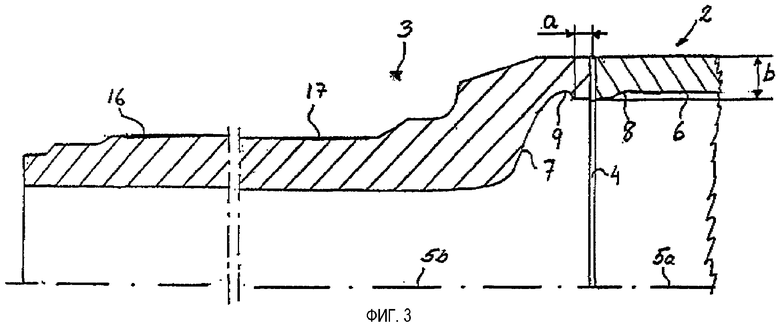

Фиг.3 - конфигурацию шейки вала для вала транспортного средства согласно изобретению и его соединение с промежуточным участком вала.

Фиг.4 - разрез в увеличенном масштабе через сварной шов и смежные части одной шейки вала и промежуточного участка вала.

Подробное описание изобретения

Фиг.1 изображает станок 1 (в дальнейшем также называемый сварочной машиной), в котором зажаты промежуточный участок 2 вала и шейка 3 вала, которая соединяется с последним. Упомянутый участок вала здесь имеет форму обычного типа балки заднего моста транспортного средства большой грузоподъемности, только одна половина которой видна на чертеже. Должно быть понятно, что балка заднего моста имеет соответствующую другую половину, зажатую в соответствующей другой половине станка 1.

На фиг.2 показан участок 2 вала, имеющий на каждом из его соответствующих концов оконечную поверхность 4a, которая является кольцеобразной - преимущественно круглой - и симметрично окружает центральную ось 5a, которая является по существу перпендикулярной оконечной поверхности 4a (см. фиг.2 и 3). Тормозной кронштейн 23 также приварен к балке 2 заднего моста для поддерживания тормозного оборудования (не изображенного), закрепляемого на валу транспортного средства с помощью непоказанных резьбовых соединений в отверстиях 24. Должно быть понятно, что каждая из соответствующих шеек 3 демонстрирует соответствующую круглую оконечную поверхность, и частичное сечение взаимно примыкающих оконечных поверхностей ниже обозначено ссылочным номером 4.

Фиг.3 и увеличение, которое представлено на фиг.4, изображают поперечный разрез соединения посредством сварного шва 10 между шейкой 3 вала и балкой 2 моста. На чертеже показан предпочтительный вариант осуществления вала транспортного средства в соответствии с изобретением, с помощью которого каждая из внутренних поверхностей 6 и 7 соответственно концевых участков балки 2 моста и шеек 3 вала, подлежащих свариванию вместе, обеспечены понижением 8 и 9 толщины материала соответственно на расстоянии а от обращенных друг к другу контактных поверхностей 4. Преимущественно упомянутое расстояние равно величине, находящейся между 25 и 50% толщины b материала контактных поверхностей. Само понижение c толщины материала составляет порядка 15-30% толщины b материала контактных поверхностей, благоприятно приблизительно 25% упомянутой толщины. Кроме того, понижение толщины материала принимает форму мягкого дугообразного перемещения от большей к меньшей толщине материала или по существу полукруглой выемки на внутренней поверхности материала. Выемка имеет радиус, который равен или превышает половину понижения толщины материала. Концевой участок балки 2 моста преимущественно может давать осадку в нагретом состоянии, чтобы привести к требуемому изменению толщины материала на его внутренней поверхности 6. Внутренняя поверхность 7 шейки 3 вала обеспечена соответствующим изменением толщины материала посредством операции обточки.

Когда вал транспортного средства находится под нагрузкой, упомянутые понижения в толщине материала направляют поток сил через шейки 3 вала и балку 2 моста соответственно так, чтобы какие-либо признаки трещин на внутренней поверхности сварного шва 10 необязательно влекли за собой какое-либо уменьшение в прочности частей 2 и 3, сваренных вместе.

Однако, в случае менее строгих требований по прочности, балку 2 моста просто подвергают холодной обработке на станке, и в этом случае, в не изображенном варианте осуществления изобретения, могут не демонстрироваться никакие изменения толщины материала в участке рядом с оконечной поверхностью 4a. В таких случаях изменение размера шейки вала является достаточным для направления потока силы, когда вал находится под нагрузкой, таким образом, что нет каких-либо признаков трещин близко к внутренней поверхности сварного шва 10.

Балка 2 моста сделана обычным образом из тяжелой толстолистовой стали с толщиной материала между 7 и 15 мм, предпочтительно из специальной стали с содержанием углерода, не превышающим 0,2%, например, с маркировкой SSEN 552158, сварена по центральному шву (не изображенному здесь) для формирования полого узла. Последнему придают требуемую форму и производят обработку на станке с целью образования необходимых гнезд подшипников и контактных поверхностей для размещения, на более поздней стадии изготовления, карданных валов и центральной ведущей шестерни силовой передачи передаточного механизма, так называемой центральной шестерни. В таких случаях кольцеобразную дискообразную оконечную поверхность 4a балки 2 моста также подвергают обработке на станке до заданной чистоты поверхности в плоскости, нормальной к центральной оси 5a.

Шейки 3 вала выкованы из стального материала с содержанием углерода менее чем 0,35%, например из стали с маркировкой SSEN 512225. Их внешнюю поверхность обтачивают на предшествующей операции обработки на отдельном станке для образования дорожек 16 и 17 подшипника, соответственно для обычного подшипника для колеса, и в некоторых случаях внешний конец каждой шейки 3 фрезеруют, чтобы образовать пазы для монтажа шестерни втулки и/или винтовой резьбы для контргаек. Фрезерование применяется, чтобы произвести обработку их кольцеобразной оконечной поверхности, соответствующей оконечной поверхности 4a участка 2 вала, до заданной чистоты поверхности, для образования нормальной плоскости к центральной оси 5b для шейки вала. В альтернативных вариантах осуществления изобретения оконечную поверхность шейки 3 вала можно обрабатывать до некоторой другой осесимметричной формы, которая может взаимодействовать с дополняющей ее конфигурацией оконечной поверхности 4a балки 2 моста.

Ниже описан способ приваривания вала транспортного средства. На фиг.1 показано, как станок 1 фиксирует промежуточный участок 2 вала в заданном положении посредством кольцеобразных зажимных приспособлений 13, которые окружают концевые участки участка 2 вала, обращенные к соответствующим шейкам 3 вала. Фиксирование в заданном положении достигается с помощью центральной детали 22 машины 1, обеспечивающей возможность регулирования положения участка 2 вала по каждой степени свободы. Можно использовать обеспечиваемые энергией ролики 19, опирающиеся на станок 1, например, чтобы заставить кольца 13 зажимных приспособлений, а следовательно, участок 2 вала, посредством взаимодействия механизма, вращаться с заданной частотой вращения вокруг их центральной оси 5a.

Способом, здесь не показанным, соответствующие шейки 3 вала помещают либо вручную, либо с помощью робота в обычный зажимной патрон 14, расположенный в станке 1, и закрепляют там. Шейки 3 вала можно заставить обычным образом вращаться с заданной частотой вращения вокруг их соответствующих центральных осей 5b, и в этом случае это вращение осуществляется синхронно с предварительно упомянутым вращением участка 2 вала.

При фиксировании шеек 3 вала в станке 1 гарантируется, что относительное взаимное положение шеек 3 вала находится в пределах заданного предела допуска, что касается параллельности их соответствующих цилиндрических поверхностей 16 и 17 (см. фиг.3). С этой целью станок 1 обеспечен обычными средствами установки для установки обрабатываемых деталей по каждой степени свободы. Ось между центральными точками внешних концов двух шеек 3 вала затем сравнивают с центральной осью 5b обработанных внешней и внутренней дорожек 16, 17 подшипника колеса соответствующих шеек 3 вала. Расстояние между соответствующими центральными осями вдоль 100 мм не должно превышать X мм. Для дорожных транспортных средств большой грузоподъемности упомянутый предел допуска X должен иметь порядок 0,06/100. Кроме того, толщина материала b на оконечных поверхностях 4 и участка 2 вала, и шейки 3 вала по существу одинаковая, то есть в пределах ±10% от толщины материала b.

В этой ситуации оконечные поверхности 4b соответствующих шеек 3 вала перемещают по направлению к соответствующим оконечным поверхностям 4a промежуточного участка 2 вала. Это достигается посредством определенной заданной силы, проявляемой внешними деталями 21 станка 1, предпочтительно силы порядка 50 кН, которая вызывает тесный взаимный контакт поверхностей. Однако может возникать промежуток вдоль некоторых частей взаимно обращенных друг к другу круговых контактных поверхностей 4. Чрезмерная сила соединения может привести к деформации балки 2 моста с риском того, что последующее упругое последействие после завершения операции может препятствовать соответствию определенных требований относительно параллельности и т.д. Вышеупомянутое вращение обрабатываемых деталей 2, 3 может иметь место, только когда последние приведены во взаимный контакт с заданным усилием.

Приспособление 30 индукционного нагрева, в этом случае в форме двух находящихся взаимно рядом концентрических индукционных колец 31, 32, окружает шейку 3 вала и является концентрическим с ней. Индукционные кольца 31, 32 прикреплены к крепежному элементу 34 и, таким образом, приспособлены для осевого перемещения в виде узла, независимо от шейки 3 вала, и подсоединены к детали 21 (изображенной на фиг.1) станка 1, в котором зажата шейка 3 вала. Подвижность в осевом направлении показана двусторонней стрелкой 35. В положении покоя во время зажимания шейки 3 вала в станке 1 индукционные кольца 31, 32 находятся во внешнем положении относительно центра станка 1 и близко к зажимному патрону 14, в котором зажата шейка 3 вала. Перемещение индукционных колец 31, 32 производится с помощью обычного силового электрогидравлического средства (не показанного), управляемого компьютерной программой, согласно которой станок 1 выполняет свои перемещения и действия, требуемые для выполнения операций обработки на станке.

Когда тесный контакт между оконечными поверхностями 4 участка 2 вала и шеек 3 вала достигнут, индукционные кольца 31, 32 принимают положение относительно взаимно примыкающих оконечных поверхностей 4 так, что в осевом направлении кольца 31, 32 располагаются симметрично с обеих сторон от оконечных поверхностей 4. Их расстояние от внешней поверхности участка 2 вала и шейки 3 вала составляет порядка 7 мм ± 1 мм в случаях, где наружный диаметр оконечных поверхностей 4 составляет порядка 150 мм. Расстояние между индукционными кольцами 31, 32 в осевом направлении составляет порядка 5 мм.

Электроэнергия обычным образом подается от электрического источника (не показанного) в индукционные кольца по проводникам 10, 11. Каждое кольцо 31, 32 преимущественно выполнено из меди с сердечником, через который проходит поток охлаждающей жидкости. В этом случае сердцевина снабжается хладагентом в виде воды, нагнетаемой через трубы 12 к кольцам 31, 32. Кольца и энергия, подаваемая к ним, обеспечивают мощность индуцирования порядка 30 кВт. Со стальным материалом, обычно используемым для рассматриваемых здесь участков вала, и при относительно больших толщинах материала, требуемых для достижения необходимой прочности, индукционные кольца 31, 32 могут нагревать соответствующую область сварки с обеих сторон вокруг взаимно примыкающих оконечных поверхностей 4 до температур в диапазоне 250-350°C. С толщинами материала, превышающими 7 мм, толщина области, подлежащей нагреву до упомянутого диапазона температур, должна быть равной по меньшей мере 200% от толщины материала, преимущественно нагреваемая индукцией область составляет величину между 300 и 400% от толщины материала.

В связи с осевым перемещением приспособления 31, 32 индукционного нагрева лазерный сварочный аппарат 40 также занимает положение, являющееся центральным относительно взаимно примыкающих оконечных поверхностей 4. Преимущественно лазерный сварочный аппарат 40 сопровождает описанное выше перемещение индукционных колец 31, 32. Аппарат 40 также можно устанавливать поворотным образом на центральной детали 22 машины так, чтобы этот аппарат мог выполнять действия сварки с обоих концов вала балки 2 заднего моста. Луч лазерного сварочного аппарата расположен так, чтобы проходить через специально изготовленное отверстие (не показанное), обеспеченное расширением между индукционными кольцами 31, 32.

Лазерный сварочный аппарат 40 является аппаратом, который известен сам по себе и способен обеспечивать выходную мощность, превышающую 10 кВт. Как только заданное положение достигнуто, начинается индукционный нагрев, в то время как взаимно примыкающие обрабатываемые детали 2, 3 медленно вращаются или остаются неподвижными. Когда нагретый материал достигает заданной температуры, которая сопоставима с нагреванием при определенной мощности, проходящим в течение определенного времени, начинается лазерная сварка.

Лазерный сварочный аппарат 40 остается неподвижным в положении между девятью часами и тремя часами, предпочтительно в положении двенадцати часов, с лазерным лучом, направленным по существу радиально относительно центральной оси 5 взаимно примыкающих обрабатываемых деталей, то есть балки 2 моста и соответствующей шейки 3 вала. Эти обрабатываемые детали 2, 3 вращаются, находясь одновременно в контакте, с частотой вращения, определяемой скоростью сварки, требуемой конкретным лазерным аппаратом 40. Скорость сварки, а следовательно, скорость вращения обрабатываемых деталей 2, 3 должна превышать 2 см/с и предпочтительно составляет порядка 8 см/с.

Лазерная сварка имеет место при фокусировке лазерного луча на толщине материала между 0 и 30% в пределах внешней поверхности. В случае толщины материала от 7 до 15 мм луч преимущественно создает сварной шов 10, который будет иметь ширину только несколько миллиметров, предпочтительно от 2 до 5 мм. Однако, в то же время, ширина d внутренней в радиальном направлении поверхности шва будет слегка меньше, чем ширина e внешней части шва 10. Несмотря на это, следует принимать меры для гарантирования, чтобы внутренняя торцевая поверхность сварного шва 10 была на расстоянии в радиальном направлении, составляющем по меньшей мере приблизительно 0,2 толщины материала контактных поверхностей 4 от ее внешней поверхности. Таким образом, будет возможно, когда вал в течение операции находится под нагрузкой, чтобы сила проходила через контактные поверхности 4, проходя достаточно далеко от каких-либо указаний трещин на внутренней торцевой поверхности сварного шва 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2469876C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛА ОСИ ТРАНСПОРТНОГО СРЕДСТВА, А ТАКЖЕ ТЕЛО ОСИ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2763995C2 |

| УЛУЧШЕННАЯ БАЛКА | 2004 |

|

RU2340744C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| МАШИНА ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ СТАЛЬНЫХ ПОЛОС, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ СТЫКОВОГО СОЕДИНЕНИЯ | 2010 |

|

RU2554833C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ БАЛКИ С ОДНОЙ ЦЕНТРАЛЬНОЙ СЕКЦИЕЙ | 2011 |

|

RU2595706C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

Вал транспортного средства имеет жесткий промежуточный участок с шейкой вала, приваренной к каждому из двух концов последнего. Шейка вала и/или промежуточный участок имеют пониженную толщину материала на расстоянии от контактных поверхностей, которое равно менее чем по существу половине толщины материала в контактных поверхностях, чтобы направлять поток силы через сварной шов. Во время изготовления таких валов транспортных средств взаимно примыкающие контактные поверхности сваривают лазером, с целью образования сварного шва, который может полностью проникать сквозь материал шеек вала и промежуточного участка соответственно, посредством чего концентричность и параллельность этих двух шеек после сваривания и охлаждения материала будут в пределах заданных допусков на размер. Устройство для приваривания вала имеет средство индукционного нагрева, которое окружает шейку вала и способно перемещаться в осевом направлении так, чтобы после завершения нагревания оно перемещалось для освобождения шеек вала, приваренных к участку вала. В результате повышается прочность сварного шва вала. 3 н. и 5 з.п. ф-лы, 4 ил.

| US 3715935 А, 13.02.1973 | |||

| ЕР 0780274 А2, 25.06.1997 | |||

| US 4048466 А, 13.09.1977 | |||

| Криохирургическая установка | 1980 |

|

SU1053822A1 |

Авторы

Даты

2006-08-27—Публикация

2002-06-14—Подача