Предлагаемое техническое решение относится к области машиностроения, в частности к производству фильтров, предназначенных для подземного фильтрования жидких и газообразных текучих сред при добыче их из буровых скважин.

Известен проволочный фильтр, содержащий фильтрующую часть, выполненную в виде тела вращения из переплетенных между собой отрезков проволоки, навитых в виде спиралей, размещенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости, и подвергнутых взаимному обжатию рядов отрезков проволоки по толщине фильтра, при этом проволока может быть выполнена из одного или нескольких видов металлов, или из полимеров, или из углепластиков, или их сочетания, в том числе отрезки проволоки могут быть выполнены разнопрочными, чередующимися по длине и диаметру, многогранными и разногранными с возможностью образования многослойной пористой структуры после их обжатия. (Патент РФ №8626 на полезную модель «Проволочный фильтр», B01D 39/10, опубл. 1998 г.)

Указанный проволочный фильтр является ненадежным при эксплуатации в скважине, так как быстро разрушается его пористая структура еще при установке вовнутрь скважины, хотя этот фильтр достаточно качественно очищает неагрессивные текучие среды при нормальных атмосферных условиях. Однако при эксплуатации в условиях высоких температур и давлений качество очистки текучих сред, как жидких, так и газообразных, недостаточное. Этому способствует чрезмерная деформация пористой структуры фильтрующей части в радиальном направлении.

Кроме того, установка фильтра с многослойной пористой структурой фильтрующей части в скважину сложна, так как требует дополнительных фиксирующих элементов.

Вышеуказанное техническое решение наиболее близко к предлагаемому по совокупности существенных признаков и достигаемому техническому результату.

Задача предлагаемого технического решения состоит в повышении прочности фильтра и, следовательно, надежности его работы в скважине путем защиты его пористой структуры от механических повреждений и устранения деформации в скважине в радиальном направлении, а также в повышении тонкости очистки жидких и газообразных текучих сред в условиях высоких температур и давлений путем оптимизации конфигурации и размеров пор фильтрующей части.

Предлагаются три варианта решения поставленной задачи: с использованием проволоки цельнотянутой, навитой в виде спирали, в виде отрезков проволоки, навитых в виде спиралей, и в виде тканового материала с заданным перекрещиванием проволоки.

Для решения поставленной задачи с достижением заявленного технического результата в проволочном фильтре, содержащем фильтрующую часть, выполненную в виде тела вращения и состоящую из проволоки, навитой в виде спиралей, уложенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости, и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, согласно первому варианту исполнения предлагаемого изобретения фильтрующая часть выполнена в виде кольца с цилиндрической образующей, и фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, толщина «В» стенки кольца обечайки выполнена равной по меньшей мере толщине «В1» кольца фильтрующей части, а длина «h» цилиндрической образующей кольцевой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении и прессование выполнено в направлении оси фильтра с возможностью образования в пористой структуре фильтрующей части серповидных пор перекрещиванием проволоки в соседних рядах и пересечением осей спиралей при укладке рядов проволоки, а средний размер «δ» пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:

, мм

, мм

где П - заданная пористость фильтрующей части, безразмерный коэффициент, предпочтительно, равный от 0 до 1,

d - диаметр поперечного сечения проволоки, мм,

δ - средний размер пор, мм,

и толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D», длина цилиндрической образующей «Н» фильтра выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки, а толщина стенки кольца фильтрующей части выполнена по меньшей мере равной 10 диаметрам проволоки.

Каждый торец фильтрующей части может быть расположен внутри кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

Диаметр «d» поперечного сечения проволоки выполнен, предпочтительно, равным 0,05-1 мм, а диаметр «d1» спирали, навитой из этой проволоки, выполнен, предпочтительно, равным 1-50 диаметрам «d» поперечного сечения этой проволоки, мм.

Шаг навивки спиралей отрезков проволоки, предпочтительно, выполнен равным диаметру «d» поперечного сечения проволоки.

Обечайки могут быть выполнены из металла, или полимера, или углепластика.

Пористая структура кольца фильтрующей части может быть выполнена с гидрофобным покрытием или с каталитическим покрытием.

Кроме того, для решения поставленной задачи с достижением заявленного технического результата в проволочном фильтре, содержащем фильтрующую часть, выполненную в виде тела вращения и состоящую из отрезков проволоки, навитой в виде спиралей, уложенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости, и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, согласно второму варианту исполнения предлагаемого изобретения фильтрующая часть выполнена в виде кольца с цилиндрической образующей, а проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, толщина «В» стенки кольца обечайки выполнена равной по меньшей мере толщине «В1» кольца фильтрующей части, а длина «h» цилиндрической образующей кольцевой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении и прессование выполнено в направлении оси фильтра с возможностью образования в пористой структуре фильтрующей части серповидных пор перекрещиванием проволоки в соседних рядах и пересечением осей спиралей при укладке рядов проволоки, а средний размер «δ» пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:

, мм

, мм

где П - заданная пористость фильтрующей части, безразмерный коэффициент, предпочтительно, равный от 0 до 1,

d - диаметр поперечного сечения проволоки, мм,

δ - средний размер пор, мм,

и толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D», а длина цилиндрической образующей «Н» фильтра выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки, а толщина стенки кольца фильтрующей части выполнена по меньшей мере равной 10 диаметрам проволоки.

Каждый торец фильтрующей части может быть расположен внутри кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

Диаметр «d» поперечного сечения отрезков проволоки выполнен, предпочтительно, равным 0,05-1 мм, а диаметр «d1» спирали, навитой из этой проволоки, выполнен, предпочтительно, равным 1-50 диаметрам «d» поперечного сечения отрезков этой проволоки, мм.

Шаг навивки спиралей отрезков проволоки, предпочтительно, выполнен равным диаметру «d» поперечного сечения отрезков проволоки.

Обечайки могут быть выполнены из металла, или полимера, или углепластика.

Пористая структура кольца фильтрующей части может быть выполнена с гидрофобным покрытием или с каталитическим покрытием.

Также в проволочном фильтре, содержащем фильтрующую часть, выполненную в виде тела вращения и состоящую из проволоки, уложенной рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости, и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, согласно третьему варианту исполнения фильтрующая часть выполнена в виде кольца с цилиндрической образующей, а проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, толщина «В» стенки кольца обечайки выполнена равной по меньшей мере толщине «В1» кольца фильтрующей части, длина «h» цилиндрической образующей кольцевой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, а минимальная толщина стенки кольца фильтрующей части выполнена по меньшей мере равной 10 диаметрам проволоки и прессование выполнено в направлении оси фильтра, а ряды проволоки образованы тканым полотном.

Каждый торец фильтрующей части может быть расположен внутри кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

Диаметр «d» поперечного сечения отрезков проволоки может быть выполнен, предпочтительно, равным 0,05-1 мм.

Обечайки могут быть выполнены из металла, или полимера, или углепластика.

Пористая структура кольца фильтрующей части может быть выполнена с гидрофобным покрытием или с каталитическим покрытием.

Проведенный анализ патентных и научно-технических решений не выявил известности заявляемой совокупности существенных признаков.

Сущность предлагаемого технического решения в вариантном исполнении поясняется графически.

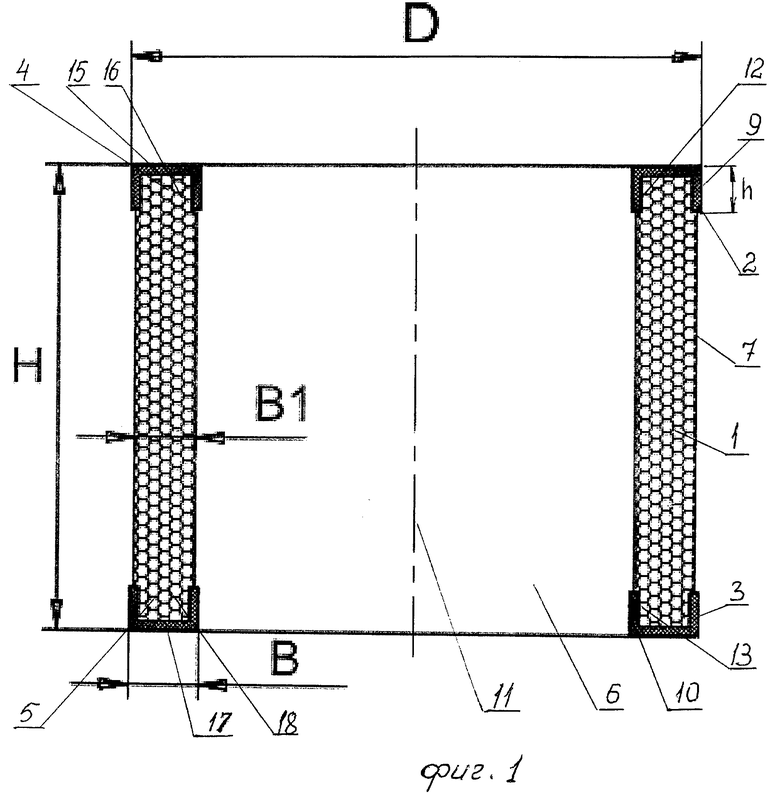

На фиг.1 показан продольный разрез предлагаемого проволочного фильтра.

На фиг.2 показан продольный разрез предлагаемого фильтра в процессе его эксплуатации.

На фиг.3 показано расположение серповидной поры внутри многослойной пористой структуры фильтра.

Представленный на фиг.1 проволочный фильтр содержит фильтрующую часть 1 и две соосные с фильтрующей частью 1 обечайки 2 и 3, каждая из которых размещена с охватыванием торцов 4 и 5 фильтрующей части соответственно.

Фильтрующая часть 1 выполнена в виде тела вращения - кольца 6 с цилиндрической образующей 7, причем минимальная толщина кольца фильтрующей части в 10 раз превышает диаметр проволоки 8. Каждая из обечаек 2 и 3 выполнена также в виде кольца с цилиндрической образующей 9 и 10 соответственно, параллельной цилиндрической образующей 7 фильтрующей части 1, причем диаметр кольца обечайки выполнен по меньшей мере равным диаметру фильтрующей части, а длина цилиндрической образующей кольца обечайки выполнена равной (0,8-1,0) толщины стенки кольца обечайки.

Кольцо каждой обечайки 2 и 3 выполнено с П-образным сечением в плоскости, проходящей вдоль оси 11 вращения фильтрующей части 1. Это сечение каждой обечайки выполнено открытым со стороны соответствующего торца фильтрующей части 1, причем размеры открытой части сечения позволяют заглубить торец фильтрующей части вовнутрь кольца обечайки. Соединение обеих обечаек 2 и 3 с заглубленными в них торцами 4 и 5 фильтрующей части соответственно по цилиндрическим поверхностям 12 и 13 примыкания (обечаек к торцам фильтрующей части) выполнено жестким с образованием единой детали и герметизацией торцов 4 и 5 фильтрующей части.

Согласно трем вариантам исполнения проволока взята с постоянным по ее длине диаметром поперечного сечения.

Согласно первому варианту исполнения проволока 8 фильтра взята цельнотянутой одним мотком, навитой в виде спирали, предпочтительно, с шагом навивки, равным диаметру этой проволоки. Спирали уложены рядами.

Согласно второму варианту исполнения проволока 8 состоит из отрезков проволоки, навитой в виде спиралей, уложенных рядами. В обоих указанных вариантах исполнения перекрещивание проволоки в соседних рядах и пересечение осей спиралей при укладке рядов проволоки выполнено с возможностью образования серповидных пор 14.

Согласно третьему варианту исполнения проволока взята в виде тканого из нее материала с заданным перекрещиванием в соседних рядах.

Прессование, предпочтительно холодное, выполнено в направлении оси 11 фильтра.

Для получения фильтрующей части нужного размера и конфигурации предварительно готовят пресс-форму, в которой рядами с заданным направлением перекрещивания проволоки размещают проволочные спирали или тканый материал.

Средний размер «δ» серповидных пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:

мм

мм

где П - заданная пористость фильтрующей части, безразмерный коэффициент, предпочтительно, равный от 0 до 1,

d - диаметр поперечного сечения проволоки, мм,

δ - средний размер пор, мм.

Длина «h» цилиндрической образующей каждой кольцевой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, которая выполнена равной по меньшей мере толщине «В1» кольца фильтрующей части.

При этом толщина «В» стенки кольца обечайки выполнена по меньшей мере равной толщине «В1» стенки кольца фильтрующей части и выполнена равной (0,01-0,2) его наружного диаметра «D», а длина «Н» фильтра выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки..

Торец 4 фильтрующей части расположен внутри кольца обечайки 2 с примыканием к стенке 15 обечайки, противолежащей открытой части 16 ее П-образного сечения. Торец 5 фильтрующей части расположен внутри кольца обечайки 3 с примыканием к стенке 17 обечайки, противолежащей открытой части 18 ее П-образного сечения.

Диаметр «d» поперечного сечения проволоки 8 выполнен, предпочтительно, равным 0,05-1 мм. Диаметр «d1» спирали, навитой из этой проволоки 8, выполнен, предпочтительно, равным 1-50 диаметрам «d» поперечного сечения этой проволоки 8, мм.

Шаг навивки спиралей отрезков проволоки, предпочтительно, выполнен равным диаметру «d» поперечного сечения проволоки 8.

Обечайки 2 и 3 могут быть выполнены из металла, или полимера, или углепластика.

Пористая структура кольца фильтрующей части может быть выполнена с гидрофобным покрытием или с каталитическим покрытием.

На фиг.2 показана деформация предлагаемого проволочного фильтра в процессе его эксплуатации. Очевидно устойчивое расширение фильтрующей части 1 в обеих обечайках 2 и 3. При эксплуатации фильтра, взятого в качестве прототипа, его фильтрующая часть многократно синусоидально неравномерно прогибается, поскольку нет обечаек, устойчиво удерживающих ее в скважине. В результате многократного разнонаправленного прогиба происходит разрушение фильтрующей части фильтра-прототипа. В предлагаемом фильтре отсутствует разнонаправленная деформация фильтрующей части, поэтому фильтрующая часть не подвержена стремительному разрушению.

Тонкость очистки в предлагаемом фильтре повышена по причине тщательного подбора диаметра поперечного сечения проволоки, позволяющего получить оптимальные серповидные поры.

Предлагаемый проволочный фильтр успешно прошел испытания и готовится к внедрению в качестве скважинного при разработке нефти и газа.

Использование предлагаемого проволочного фильтра позволит существенно повысить его прочность и, следовательно, надежность работы в скважине путем защиты его пористой структуры от механических повреждений и устранения деформации в скважине в радиальном направлении, а также позволит повысить тонкость очистки жидких и газообразных текучих сред в условиях высоких температур и давлений путем оптимизации конфигурации и размеров пор фильтрующей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2734972C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ | 2014 |

|

RU2551596C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| СКВАЖИННЫЙ НАСОС | 2007 |

|

RU2353813C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2319014C1 |

| ПРОНИЦАЕМАЯ МАТРИЦА ДЛЯ ИНФРАКРАСНОЙ ГОРЕЛКИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2784251C1 |

| ТРОХОИДНАЯ РОТОРНАЯ МАШИНА (ВАРИАНТЫ) | 2005 |

|

RU2283441C1 |

| ФИЛЬТРОЭЛЕМЕНТ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2785721C1 |

| СКВАЖИННЫЙ НАСОС | 2009 |

|

RU2407919C1 |

Заявленная группа изобретений относится к области машиностроения, в частности к производству фильтров, предназначенных для подземного фильтрования жидких и газообразных текучих сред при добыче их из буровых скважин. Проволочный фильтр согласно первому варианту содержит фильтрующую часть, выполненную в виде тела вращения и состоящую из проволоки, навитой в виде спиралей, уложенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости, и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части. Фильтрующая часть выполнена в виде кольца с цилиндрической образующей. Проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек. Соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части. Причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, а минимальная толщина «В1» кольца фильтрующей части, по меньшей мере, в 10 раз превышает величину диаметра «d» проволоки. Длина «h» цилиндрической образующей каждой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, которая выполнена, по меньшей мере, равной толщине «В1» кольца фильтрующей части. Толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D». Длина фильтра «Н» выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки. Прессование выполнено в направлении оси фильтра с возможностью образования в пористой структуре фильтрующей части серповидных пор перекрещиванием проволоки в соседних рядах и пересечением осей спиралей при укладке рядов проволоки. Согласно первому и второму вариантам изобретений средний размер «δ» пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:  , мм, где П - заданная пористость фильтрующей части, d - диаметр поперечного сечения проволоки, мм, δ - средний размер пор, мм. Согласно второму варианту фильтрующая часть выполнена в виде тела вращения и состоит из отрезков проволоки, навитой в виде спиралей, уложенных рядами. Согласно третьему варианту изобретения фильтрующая часть выполнена в виде тканого из проволоки материала с заданным перекрещиванием в соседних рядах. Техническим результатом является повышение прочности фильтра и, следовательно, надежности его работы в скважине путем защиты его структуры от механических повреждений и устранения деформации в скважине в радиальном направлении, а также для повышения тонкости очистки жидких и газообразных текучих сред, в том числе и агрессивных в условиях высоких температур и давлений путем оптимизации конфигурации и размеров пор в многослойной пористой структуре фильтрующей части. 3 н. и 14 з.п. ф-лы, 3 ил.

, мм, где П - заданная пористость фильтрующей части, d - диаметр поперечного сечения проволоки, мм, δ - средний размер пор, мм. Согласно второму варианту фильтрующая часть выполнена в виде тела вращения и состоит из отрезков проволоки, навитой в виде спиралей, уложенных рядами. Согласно третьему варианту изобретения фильтрующая часть выполнена в виде тканого из проволоки материала с заданным перекрещиванием в соседних рядах. Техническим результатом является повышение прочности фильтра и, следовательно, надежности его работы в скважине путем защиты его структуры от механических повреждений и устранения деформации в скважине в радиальном направлении, а также для повышения тонкости очистки жидких и газообразных текучих сред, в том числе и агрессивных в условиях высоких температур и давлений путем оптимизации конфигурации и размеров пор в многослойной пористой структуре фильтрующей части. 3 н. и 14 з.п. ф-лы, 3 ил.

1. Проволочный фильтр, содержащий фильтрующую часть, выполненную в виде тела вращения и состоящую из проволоки, навитой в виде спиралей, уложенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, отличающийся тем, что фильтрующая часть выполнена в виде кольца с цилиндрической образующей, а проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, а минимальная толщина «В1» кольца фильтрующей части, по меньшей мере, в 10 раз превышает величину диаметра «d» проволоки, длина «h» цилиндрической образующей каждой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, которая выполнена, по меньшей мере, равной толщине «В1» кольца фильтрующей части, толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D», и длина фильтра «Н» выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки, а прессование выполнено в направлении оси фильтра с возможностью образования в пористой структуре фильтрующей части серповидных пор перекрещиванием проволоки в соседних рядах и пересечением осей спиралей при укладке рядов проволоки, средний размер «δ» пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:

, мм,

, мм,

где П - заданная пористость фильтрующей части,

d - диаметр поперечного сечения проволоки, мм,

δ - средний размер пор, мм.

2. Проволочный фильтр по п.1, отличающийся тем, что каждый торец фильтрующей части расположен внутри кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

3. Проволочный фильтр по п.1, отличающийся тем, что диаметр «d» поперечного сечения проволоки выполнен предпочтительно равным 0,05-1 мм, а диаметр спирали, навитой из этой проволоки, выполнен предпочтительно равным 1-50 от диаметра «d» поперечного сечения этой проволоки, мм.

4. Проволочный фильтр по п.1, отличающийся тем, что шаг навивки спиралей отрезков проволоки предпочтительно выполнен равным диаметру «d» поперечного сечения проволоки.

5. Проволочный фильтр по п.1, отличающийся тем, что обечайки выполнены из металла, или полимера, или углепластика.

6. Проволочный фильтр по п.1, отличающийся тем, что пористая структура кольца фильтрующей части выполнена с гидрофобным покрытием или с каталитическим покрытием.

7. Проволочный фильтр, содержащий фильтрующую часть, выполненную в виде тела вращения и состоящую из отрезков проволоки, навитой в виде спиралей, уложенных рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, отличающийся тем, что фильтрующая часть выполнена в виде кольца с цилиндрической образующей, а проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, а минимальная толщина «В1» кольца фильтрующей части, по меньшей мере, в 10 раз превышает величину диаметра «d» проволоки, длина «h» цилиндрической образующей каждой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, которая выполнена, по меньшей мере, равной толщине «В1» кольца фильтрующей части, толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D», и длина фильтра «Н» выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки, а прессование выполнено в направлении оси фильтра с возможностью образования в пористой структуре фильтрующей части серповидных пор перекрещиванием проволоки в соседних рядах и пересечением осей спиралей при укладке рядов проволоки, средний размер «δ» пор фильтрующей части в зависимости от диаметра «d» поперечного сечения проволоки определен следующей зависимостью:

, мм,

, мм,

где П - заданная пористость фильтрующей части,

d - диаметр поперечного сечения проволоки, мм,

δ - средний размер пор, мм.

8. Проволочный фильтр по п.7, отличающийся тем, что каждый торец фильтрующей части расположен внутри кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

9. Проволочный фильтр по п.7, отличающийся тем, что диаметр «d» поперечного сечения отрезков проволоки выполнен предпочтительно равным 0,05-1 мм, а диаметр спирали, навитой из этой проволоки, выполнен предпочтительно равным 1-50 от диаметра «d» поперечного сечения отрезков этой проволоки, мм.

10. Проволочный фильтр по п.7, отличающийся тем, что шаг навивки спиралей отрезков проволоки предпочтительно выполнен равным диаметру «d» поперечного сечения отрезков проволоки.

11. Проволочный фильтр по п.7, отличающийся тем, что обечайки выполнены из металла, или полимера, или углепластика.

12. Проволочный фильтр по п.7, отличающийся тем, что пористая структура кольца фильтрующей части выполнена с гидрофобным покрытием или с каталитическим покрытием.

13. Проволочный фильтр, содержащий фильтрующую часть, выполненную в виде тела вращения и состоящую из проволоки, уложенной рядами, смещенными друг относительно друга в плоскости оси фильтра и в перпендикулярной ей плоскости и подвергнутых прессованию с возможностью образования многослойной пористой структуры фильтрующей части, отличающийся тем, что фильтрующая часть выполнена в виде кольца с цилиндрической образующей, а проволочный фильтр дополнительно снабжен соосными с фильтрующей частью обечайками, охватывающими каждый из обоих торцов фильтрующей части и выполненными в виде колец с цилиндрической образующей, параллельной цилиндрической образующей кольца фильтрующей части, и П-образным сечением в плоскости, проходящей вдоль оси вращения фильтрующей части, открытым со стороны торцов фильтрующей части с возможностью заглубления последних вовнутрь колец обечаек, и соединение обеих обечаек с заглубленными в них торцами фильтрующей части по цилиндрическим поверхностям примыкания выполнено жестким с образованием единой детали и герметизацией торцов фильтрующей части, причем проволока взята цельнотянутой с постоянным диаметром поперечного сечения, и ряды проволоки образованы тканым полотном, прессование выполнено в направлении оси фильтра, а минимальная толщина «В1» кольца фильтрующей части, по меньшей мере, в 10 раз превышает величину диаметра «d» проволоки, длина «h» цилиндрической образующей каждой обечайки выполнена равной (0,8-1,0) толщины «В» стенки кольца обечайки в радиальном направлении, которая выполнена, по меньшей мере, равной толщине «В1» кольца фильтрующей части, толщина «В» стенки кольца обечайки выполнена равной (0,01-0,2) его наружного диаметра «D», и длина фильтра «H» выполнена равной (0,5-5,0) наружного диаметра «D» кольца обечайки.

14. Проволочный фильтр по п.13, отличающийся тем, что каждый торец фильтрующей части расположен внутри выемки кольца обечайки с примыканием к стенке обечайки, противолежащей ее открытой части.

15. Проволочный фильтр по п.13, отличающийся тем, что диаметр «d» поперечного сечения отрезков проволоки выполнен предпочтительно равным 0,05-1 мм.

16. Проволочный фильтр по п.13, отличающийся тем, что обечайки выполнены из металла, или полимера, или углепластика.

17. Проволочный фильтр по п.13, отличающийся тем, что пористая структура кольца фильтрующей части выполнена с гидрофобным покрытием или с каталитическим покрытием.

| ПРОВОЛОЧНЫЙ ФИЛЬТР | 1996 |

|

RU2122886C1 |

| Двойной фильтр | 1986 |

|

SU1729299A3 |

| Скважинный фильтр | 1980 |

|

SU956762A1 |

| Способ изготовления спирального фильтра | 1987 |

|

SU1570744A1 |

| SU 1341802 A1, 27.12.1996 | |||

| Фильтровальный патрон и способ его изготовления | 1988 |

|

SU1526754A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ МОЛОКА | 2002 |

|

RU2229794C2 |

| Спиральный проволочный гидравлический фильтр и способ его изготовления | 1990 |

|

SU1761205A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2349366C1 |

| CN 200957332 Y, 10.10.2007 | |||

| DE 102008026552 A1, 10.12.2009. | |||

Авторы

Даты

2012-12-27—Публикация

2011-07-07—Подача