Изобретение относится к способам и устройствам общего назначения для осуществления различных физических и химических процессов, а более конкретно к устройствам для фильтрования потоков текучих сред, в частности жидкостей или газов.

Цель - повышение технологичности конструкции и снижения ее материалоемкости и стоимости.

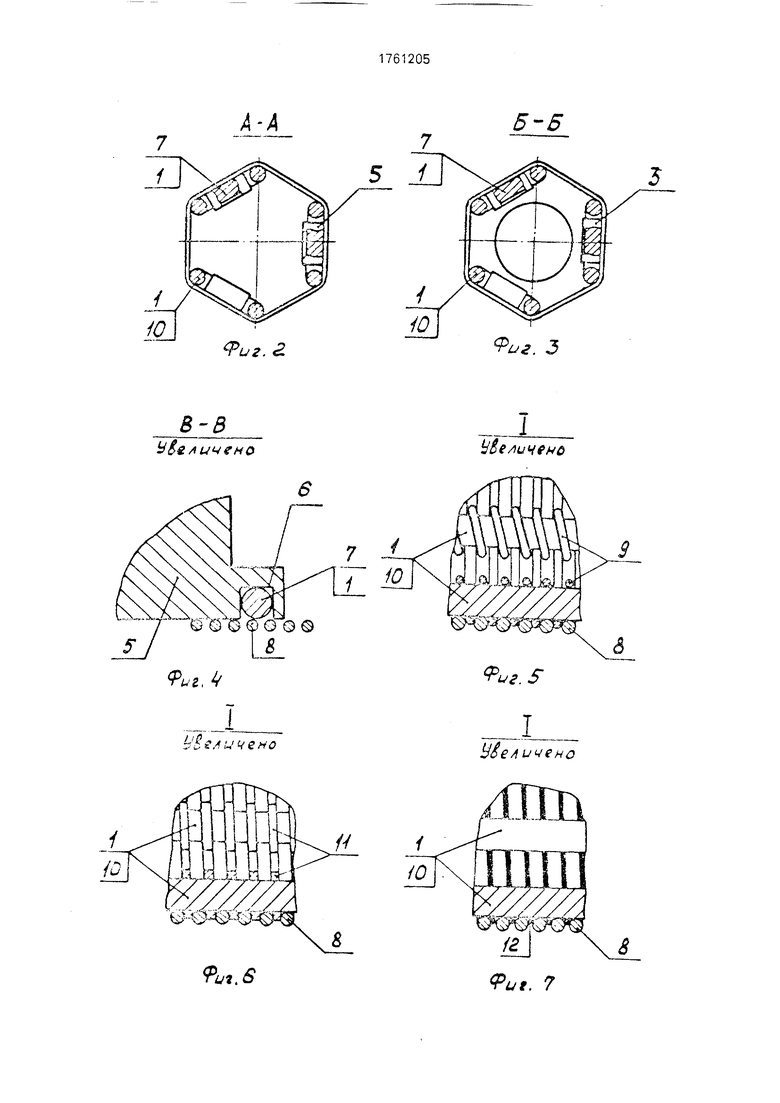

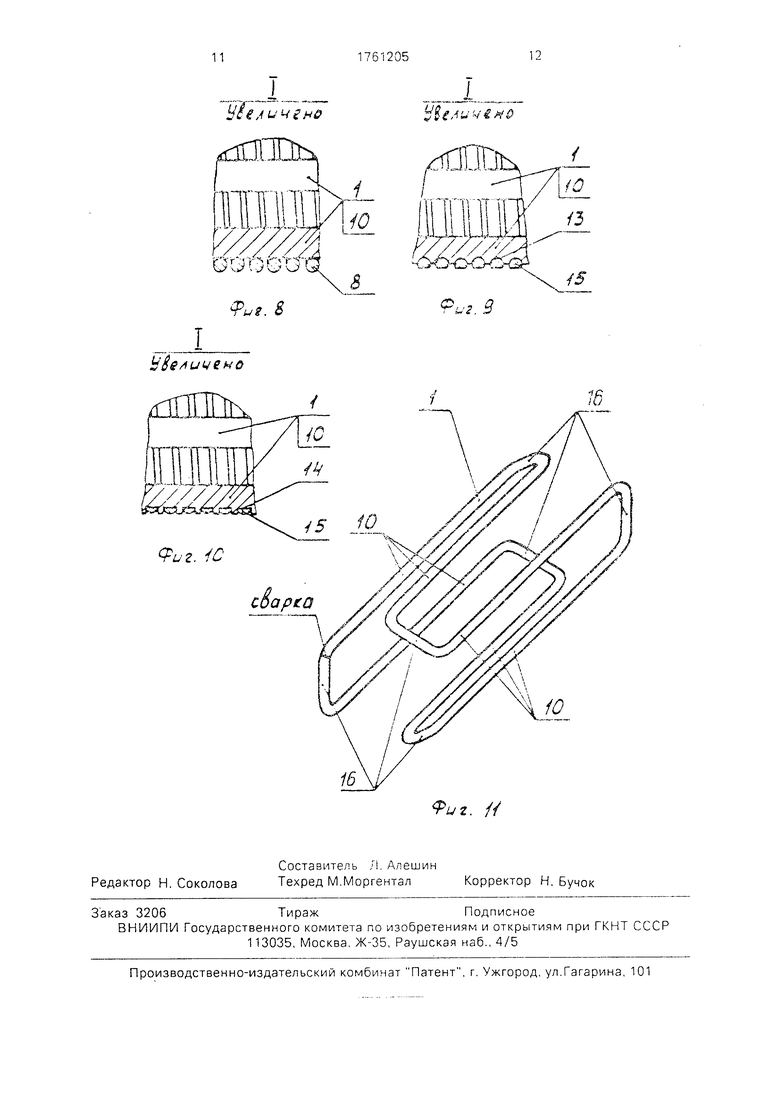

На фиг.1 представлен заявляемый фильтр в разрезе; на фиг 2 представлено сечение .1, на фиг 3 представлено сечение Б-Б фиг.1- на фиг 4 представлено увеличенное изображение сечения В-В; на фиг.5 представлено увеличенное изображение места 1 для варианта с намоткой проволоки определяющей фильтрующий зазор вокруг каркаса 1; на фиг 6 дано увеличенное изображение места 1 с установкой шайб на каркасе 1; на фиг 7 изображено место 1 с

4 О

ГО

о ел

навитым на каркас технологическим шнуром; на фиг.8 дано изображение места 1 с фиг.7 после удаления технологического шнура; на фиг.9 дано изображение места 1 с полукруглыми канавками на каркасе 1; на фиг.10 дано изображение места 1 с прямоугольными канавками на каркасе 1; на фиг, 11 дано аксонометрическое изображение каркаса 1.

Устройство содержит каркас 1, корпус 2, днище 3 со сквозным каналом 4, днище 5. Днища имеют тангенциальные (см.фиг.4) пазы 6, в которые входят перемычки 7 ребра 10 оснований каркаса 1. На каркас 1 с заданным шагом намотана фильтрующая проволока 8, Скрепление каркаса 1 с днищами 3 и 5 в пазах 6 осуществляется за счет фиксации каркаса в сжатом состоянии фильтрующей проволокой 8, скрепляемой на концах с днищами 3 и 5, например, путем зачекани- вания концов в отверстиях днищ 3 и 5 (на чертежах не показано). Заданный шаг навивки проволоки 8 на каркас может быть обеспечен или с помощью навивки проволоки 9 на продольные ребра 10 каркаса 1 (см.фиг.5), или с помощью шайб 11 (см.фиг.6), или с помощью навивки технологического шнура 12 (например, из капрона) между витками фильтрующей проволоки так, как это показано на фиг.7 с последующим удалением этого шнура нагреванием, что приведет к внешнему виду места 1 изображенному на фиг.8. В ряде случаев для улучшения качества фильтрации фильтрующая проволока в сечении имеет форму сегмента (высота сегмента может быть как меньше, так и больше половины диаметра сечения проволоки). Намотка такой фильтрующей проволоки 15 на каркас 1 представлена на фиг.9 и 10. На фиг.9 фильтрующая проволока намотана так, что хорда сечения проволоки направлена наружу фильтра, а на фиг.10 - во внутрь фильтра. В обоих случаях хорды сечения проволоки 15 ориентированы вдоль оси фильтра. Для обеспечения заданного шага намотки на продольных ребрах 10 каркаса 1 выполнены винтовые канавки. На фиг.9 канавки 13 имеют круглую форму, а на фиг.10 канавки 14 - прямоугольную. Аксонометрическое изображение каркаса 1 представлено на фиг. 11, где 7 - ребра оснований каркаса 1, а 10 - продольные ребра каркаса 1. В основаниях каркаса 1, как видно из чертежа лежит шестиугольник (см.фиг.1), может быть и другой многоугольник с четным числом сторон. Тогда удается замкнутый проволочный контур (концы проволоки каркаса 1 сварены, как показано на фиг.11) изогнуть так, что получится скелет призмы без четных ребер в одном основании и нечетных ребер в другом основании (так как это показано на фиг. 11).

При работе фильтрации производится при расходе загрязненной текучей среды

(жидкости или газа) между витками фильтрующей проволоки 8 (15).

Способ изготовления фильтра заключается в следующем.

Вначале изготавливают фильтрующую

0 проволоку, сечение которой имеет форму сегмента 15 (как на фиг.9 и 10). Для этого обычную круглую проволоку требуемого диаметрального размера (в сечении) наматывают на цилиндрическую технологическую

5 оправку (возможно имеющую винтовую канавку, в которую укладывают проволоку). Проволоку скрепляют с оправкой на концах, например, путем зачеканки концов проволоки в отверстиях оправки. Оправку уста0 навливают в шпинделе металлорежущего (преимущественно токарного или кругло- шлифовального) станка. Протачивают или сошлифовывают проволоку на оправке по наружному диаметру, обеспечивая в сече5 нии проволоки сегмент с заданным размером хорды (или высоты). Оправку снимают со станка. Удаляют с проволоки заусенцы и снимают ее с технологической цилиндрической оправки. Полученную проволоку 15 на0 матывают на каркас так, как это показано на фиг.9 или фиг.10 (технологическая оправка на чертежах не показана).

При изготовлении фильтра в дальнейшем делают следующие операции. Ребра 10

5 каркаса покрывают припоем. Каркас сжимают в радиальном направлении в технологическом приспособлении, установив днище 3 и 5, а затем навивают фильтрующую проволоку 8 на каркас 1, и технологи0 ческий, например, капроновый шнур 12, соответствующим образом закрепляя концы проволоки 8 и шнура 12. Затем помещают сборку в термическую печь и путем нагревания удаляют шнур 12 (он сгорает

5 или расплавляется) и обеспечивают скрепление проволоки 8 с ребрами 10. Материалом шнура 12 может быть не обязательно капрон. Может быть применен и другой легкоплавкий или легковоспламеняемый мате0 риал.

При постановке фильтра непосредст- венно в баке необходимость в корпусе 2 может отпасть. В качестве такого корпуса может быть использован бак, трубопровод и

5 т.п.

Заявляемый фильтр позволяет снизить массу конструкции примерно на 20%, повысить ее технологичность за счет применения проволочного каркаса. Предлагается выигрыш стоимости при серийном изготовлении на 15%. Прежде всего это достигав ся за счет снижения массы и стоимости изготовления каркаса

Конструкция фильтра позволяет применять редкие и дорогостоящие материалы для фильтрующей проволоки, из которых сетки не изготавливаются Следует отметить также возможность снижения массы конструкции в сравнении с прототипом

Формулаизобретения

1. Спиральный проволочный гидравлический фильтр, содержащий каркас и навитую на нем фильтрующую проволоку, отл ичающийся тем, что с цег.ыс повышения технологичности конструкцм in снижения стоимости, каркас снабжен л.-и- щем и выполнен в виде замкнутого проволочного контура, образующего поизму, ребра которой через одно в основании имеют перемычку, при этом перемычки четных ребер укреплены в одном днище, а ных - в другом

2 Фил ьтр по п 1, отличающийся тем, что днище выполнены с тангенц/.аль- ными пазами, в которых размещены пере мычки ребер призмы

3Фильтр по п о т л и ч а ю щ и и с я тем что каркас выполнен со спирально на правленными канавками в чотс чх размещена фильтрующая прозолока

4Фигьт р по пп 1-3 отличающийся тем ч го проволока в селении имеет круглый или сегментный профиль

5Способ изготовления с лссльного проволочного гидсавлического фильтра путем упругой намотки фильтрующей проволоки на каркас и крепления ее с каркасом отличающийся тем ч: о с целью упоощени- влпслогпи изготовления перед намоткой фильтр провопоки ребра каркаса ваю пси о&м а л навивки Фильтрующей грозj o i ме чд/ з/т кэми ук- гадыва ог про че(ч оччие проклгд ii в виде шиура или u.af 6 s голнепиых из тегко- ллавкового или гегковосгь.амечяю егося материала с поспедуощнм их удалением лосоедстьсм i а,эева

6Способ по п 5 о т л и ч а чз щ и и с с тем что, с цетью 1-1Слользовзн11я проволоки сегментного профиля при намотки проволоки на каркас хорду проволоки ориентируют вдоль оси Фипс,тоа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и контактной точечной сварки пространственных арматурных каркасов | 1982 |

|

SU1085721A1 |

| Фильтр и способ его изготовления | 1981 |

|

SU1002475A1 |

| ФИЛЬТР | 2002 |

|

RU2197315C1 |

| СКВАЖИННЫЙ ПРОТИВОПЕСОЧНЫЙ ФИЛЬТР | 2024 |

|

RU2834823C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА/ПРУТКА С УСТРОЙСТВОМ ЗАХВАТА ВИТКА ДЛЯ АВТОМАТИЧЕСКОЙ НАМОТКИ | 2005 |

|

RU2335362C2 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| Скважинный фильтр | 1982 |

|

SU1046484A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ЖЕСТКИЙ ЛЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКОГО ЛЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570534C2 |

Изобретение относится к различным технологическим процессам, а более конкретно к устройствам для фильтрования потоков текучих сред. Спиральный проволочный гидравлический фильтр и способ его изготовления, что каркас проволочного фильтра выполнен из замкнутого контура в виде призмы с промежутками вместо четных ребер в одном основании и нечетных ребер в другом основании. Исходное число ребер в основании призмы должно быть четным. На каркасе выполнены спиральные канавки з. которые улохонь1 фильтрующая проволока,а сама проволока имеет форму кругового сегмента. Каркас скреплен с днищам/ имеющими пазы в которые входят ребра оснований каркаса путем установки и крепления фильтрующей проволоки. Боковые ребра каркаса покрывают припоем, а между витками фильтрующей проволоки навивают легкоплавкий ипи легковосплзменяемый шиур, например, из капрона, котооый удаляют посредством нагревания собранного устройства в термической лечи До сборки фильтра фильтрующую проволоку изматывают на технологическую цилиндрическую оправку, которая может иметь спиральную канавку, а ззтем оправку устанавливают в шпинделе (или центрах) металлорежущего преимущественно токарного или круглошлифозального станка и до- раб атыва ют провотоку до получения требуемого сегмента в сечении проволоки При сборке ориентируют хорду сечения фильтрующей проволоки вдоль оси фильтра 2 с.л.ф-лы, 4 з.п.ф-лы 11 ил In С

. /

J

Фиг. г

в-в

yfa

личено

LCffAU

е ичено

1

И

5-5

Фиг. 3

1

Увеличено

У1еА

учено

ж:

)

личгио

ч

МШ

L j Ь

41

ful.S

У$е ичеко

дИЖК

ytcsuvexe

.ЮГ:

| Способ изготовления спирального фильтра | 1987 |

|

SU1570744A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-04-27—Подача