Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к новым разработкам в области разливной упаковки «bag-in-containers» и, в частности, к средствам крепления для фиксации пакета в контейнере, по меньшей мере, в одной точке для того, чтобы придать ему устойчивость во время его сжимания при использовании. Оно также относится к способу и устройству для изготовления упомянутой упаковки «bag-in-containers».

Уровень техники, предшествующий изобретению

Упаковка «bag-in-containers» также называется «bag-in-bottles» (мех-в-бутыле) или «bag-in-boxes» (мешок-в-коробке) в зависимости от формы внешней оболочки, при этом все используемые здесь термины охватываются значением термина «bag-in-container», эта упаковка является разновидностью упаковки для розлива жидкостей и состоит из внешнего контейнера с отверстием, сообщающимся с атмосферой, горловины и сжимаемого внутреннего пакета, соединенного с упомянутым контейнером и отверстием, сообщающимся с атмосферой, в районе указанной горловины. Система должна содержать, по меньшей мере, один вентиляционный канал, сообщающий с атмосферой область между внутренним пакетом и внешним контейнером для управления давлением в данной области при сдавливании внутреннего пакета и розлива за счет этого содержащейся в нем жидкости.

Традиционно, упаковка «bag-in-containers», до этого и в настоящее время, выпускается путем отдельного изготовления внутреннего пакета со специальной закрывающейся горловиной в сборе и жесткого контейнера (обычно в форме бутыли). Пакет вставляется в окончательно сформированное отверстие бутыли и крепится на горлышке при помощи укупорочного устройства, имеющего с одной стороны отверстие вовнутрь пакета и вентиляционные каналы, обеспечивающие сообщение области, расположенной между пакетом и бутылью, с атмосферой; примеры подобных конструкций можно найти, в частности, в US 3484011, US 3450254, US 4330066 и US 4892230. Преимуществом данного вида упаковки «bag-in-containers» является то, что она многоразовая, однако ее производство трудоемко и она очень дорогостояща.

Недавние разработки были направлены на производство «составных bag-in-containers способом выдувного формования», позволивших исключить трудоемкий этап сбора пакета в контейнере, используя способ выдувания полимерной многослойной преформы в контейнере с внешним и внутренним слоями таким образом, что адгезия между внешним и внутренним слоями производимого подобным образом контейнера была достаточно слабой для быстрого расслаивания после подачи газа в место сопряжения. «Внутренний слой» и «внешний слой» могут состоять из одного или нескольких слоев, однако в любом случае они могут быстро быть идентифицированы, по крайней мере, после расслаивания. В упомянутой технологии существует множество проблем, поэтому было предложено много альтернативных решений.

Многослойная преформа может быть экструдирована или изготовлена литьем под давлением (см. US 6238201, JP 10128833, JP 11010719, JP 9208688, US 6649121). Первый способ используется, когда требуется высокая производительность, а второй - когда необходимо обеспечить определенную толщину стенок, как правило, в емкостях для розлива напитков.

Преформы для производства способом выдувного формования составной упаковки «bag-in-containers» существенно отличаются от преформ для производства способом выдувного формования многослойных контейнеров, при котором не предусматривается расслоение слоев контейнера по толщине. Упаковка «bag-in-container» состоит из жесткой оболочки, содержащей гибкий, сжимаемый пакет. Таким образом, внешний слой контейнера существенно толще, чем внутренний пакет. Точно такое же соотношение прослеживается и в преформе; внутренний слой существенно тоньше внешнего слоя. Более того, в отдельных случаях преформа может уже иметь вентиляционные каналы, чего никогда не встречается в преформах для производства многослойных контейнеров (см. ЕР 1356915).

Образование вентиляционных каналов, обеспечивающих сообщение с атмосферой области или места соединения между пакетом и бутылью, остается наиболее критичным этапом при производстве составной упаковки «bag-in-containers» способом выдувного формования; было предложено несколько решений, описанных, например, в US 5301838, US 5407629, JP 5213373, JP 8001761, ЕР 1356915, US 6649121, JP 10180853. Еще одной проблемой при производстве составной упаковки «bag-in-containers» способом выдувного формования является подбор материалов для внутреннего и внешних слоев, которые, с одной стороны, должны выбираться с учетом строгих требований по совместимости с точки зрения обработки, а с другой стороны, несовместимости с точки зрения адгезии. Иногда, совместить эти критерии достаточно сложно, как это показано ниже. Термические свойства материалов, используемых во внутреннем и внешнем слоях должны быть максимально схожими для этапа выдувного формирования, но должны существенно различаться при изготовлении составной многослойной преформы способом литья под давлением.

Помимо термических свойств необходимо обеспечить, чтобы внутренний и внешний слои образовывали слабое сопряжение для обеспечения надлежащего расслаивания внутреннего и внешнего слоев при использовании; в JP 2005047172 сказано, что внутренний и внешний слои должны быть выполнены из «взаимо-неадгезивных синтетических смол».

Поскольку при выдувном формовании между внутренним и внешним слоем неизбежно образуется сопряжение, прочность которого не всегда получается столь однородной, сколь этого хотелось бы, вследствие различных явлений на стадии выдувного формования, таких как локальные термические перепады, разница в растяжении и скоростях течения смолы в различных точках сосуда и т.д., отслаивание внутреннего пакета от внешнего слоя не всегда полностью управляемо. Были случаи, когда вследствие локальной слабости сопряжения два слоя преимущественно расслаивались с одной стороны упаковки «bag-in-container», a поскольку пакет начинает сжиматься асимметрично, возникают загибы и складки, в результате которых могут образоваться карманы, заполненные жидкостью, отделенные от входного отверстия контейнера. Если это происходит, дальнейшее использование упаковки «bag-in-container» становится невозможным, несмотря на то что в ней все еще может содержаться значительное количество жидкости.

JP 4267727 предлагает скреплять внутренний и внешний слои в области их дна, не раскрывая, как этого достигнуть. В японской полезной модели JP 7048519 один конец соэкструдированной многослойной заготовки отщеплен таким образом, что образованы взаимозацепляющиеся складки, а конструкция перед выдувным формованием фиксируется при помощи дополнительного устройства. US 6649121 предлагает крепить внутренний пакет к наружном слою посредством формирования на дне внутреннего слоя преформы, из которой способом выдувного формования изготавливают упаковку «bag-in-container», выступа, который вставляется в сквозное отверстие, выполненное в дне внешнего слоя, и входит в механическое зацепление с внешней поверхностью внешнего слоя. Представляется, что подобная конфигурация сохраняется в ходе процесса выдувного формования за счет ограничения осевого растяжения области дна контейнера за счет опускания вниз растягивающего стержня.

Соэкструдируемые заготовки, описанные в вышеназванной японской полезной модели, не обеспечивают такой же контроль за толщиной стенок, как при использовании преформ, получаемых способом литья под давлением, необходимый в области упаковки «bag-in-containers» для разлива напитков под давлением. Решение, предложенное в US 6649121, относится к упаковке «bag-in-containers», в которой жидкость, содержащаяся в пакете, разливается посредством уменьшения давления в пакете и не позволяет разливать жидкость посредством введения сжатого газа в место сопряжения между внутренним и внешним слоями, потому что выступ на внутреннем слое не предназначен для герметичного зацепления с наружной поверхностью внешнего слоя. Действительно, решение, предложенное в US 6649121, предусматривает, что воздух должен проникать через промежуток между выступом и стенкой сквозного отверстия для того, чтобы скомпенсировать растущее падение давления по мере образования зазора между внутренним и внешним слоями после извлечения жидкости вакуумом и в результате этого сжатия пакета.

В ЕР1593605 предлагается решение, весьма схожее по конструкции решению, раскрытому в US 6649121, для крепления внутреннего пакета к внешнему контейнеру пипетки с грибообразным выступом во внутреннем пакете, выступающим из контейнера через зазор во внешнем слое, с той лишь разницей, что зазор не используется в качестве вентиляционного канала, как у последнего контейнера. Зазор обладает достаточной газонепроницаемостью, чтобы выдерживать краткосрочные понижения давления, создаваемые при нажатии пальцами пользователя внешнего контейнера для образования капель и одновременном закрытии канала, расположенного в месте сжимания пальцев. Давление в промежуточном пространстве восстанавливается до атмосферного, после того как пользователь убирает пальцы с закрываемого ими отверстия. Подобное решение вполне подходит для использования в таких устройствах, как пипетки, однако наличие зазора во внешнем слое для размещения точки крепления приведет к недопустимой утечке газа в более крупной упаковке «bag-in-containers», причем градиент относительно высокого давления во внешнем слое сохраняется в течение длительного времени, как если бы в промежуточное пространство нагнетался сжатый газ.

Из вышесказанного следует, что в области техники сохраняется потребность в составной упаковке «bag-in-container», изготовленной способом выдувного формования, позволяющей осуществлять управляемое отслаивание внутреннего пакета от внешнего контейнера при введении сжатого газа в область их сопряжения.

Существо изобретения

Настоящее изобретение определено в прилагаемых независимых пунктах формулы изобретения. Предпочтительные варианты реализации изобретения определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к составной упаковке «bag-in-container», изготовленной способом выдувного формования многослойной преформы, изготовленной способом литья под давлением. Упаковка «bag-in-container» состоит из внутреннего слоя, который образует пакет, и внешнего слоя, который образует контейнер, а также единственного отверстия, горловины, соединяющей внутренний объем пакета с атмосферой. Контейнер также включает в себя, по меньшей мере, один вентиляционный канал в области сопряжения, соединяющий область сопряжения между внутренним и внешним слоями с атмосферой, при этом пакет закреплен на внешнем слое, по меньшей мере, в одной точке, расположенной на удалении от единственного отверстия.

Оно также относится к способу изготовления упаковки «bag-in-container», описанному выше, который включает следующие этапы:

- получение полимерной преформы, состоящей из двух слоев;

- нагрев упомянутой преформы до температуры выдувного формования;

- выдувное формование нагретой таким образом преформы до образования упаковки «bag-in-container»;

при этом во время данного процесса внутренний пакет крепится на внешнем слое, по меньшей мере, в одной точке, расположенной на удалении от горловины упаковки «bag-in-container».

Крепление может быть реализовано посредством локально усиленного механического, физического или химического сцепления между внутренним и внешним слоями или посредством сочетаний этих видов сцепления.

Локально усиленное механическое сцепление может быть обеспечено при помощи устройства для выдувного формования, имеющего, например, поддон или углубление, где внутренний и внешний слои соприкасаются во время процесса выдувного формования и, таким образом, становятся скрепленными.

Поддон или углубление могут быть предусмотрены в устройстве для выдувного формования посредством введения туда уторного элемента, определяющего упомянутый поддон или углубление. При осуществлении операции выдувного формования с уторным элементом, включенным в состав устройства для выдувного формования, достигается скрепление между внутренним и внешним слоями, кроме этого, уторный элемент легко крепится к контейнеру.

Краткое описание чертежей

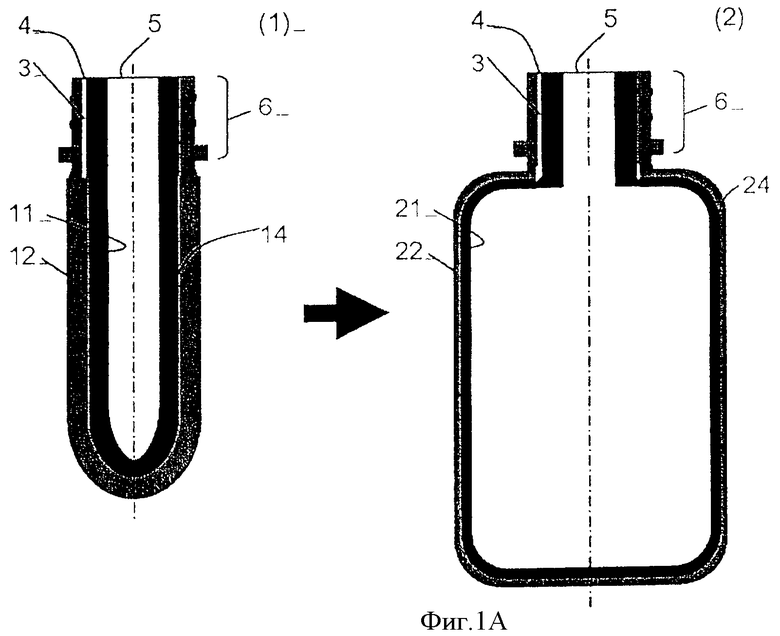

Фигура 1А представляет собой схематичное изображение в поперечном разрезе первого варианта реализации преформы согласно настоящему изобретению и упаковки «bag-in-container», полученных после выдувного формования.

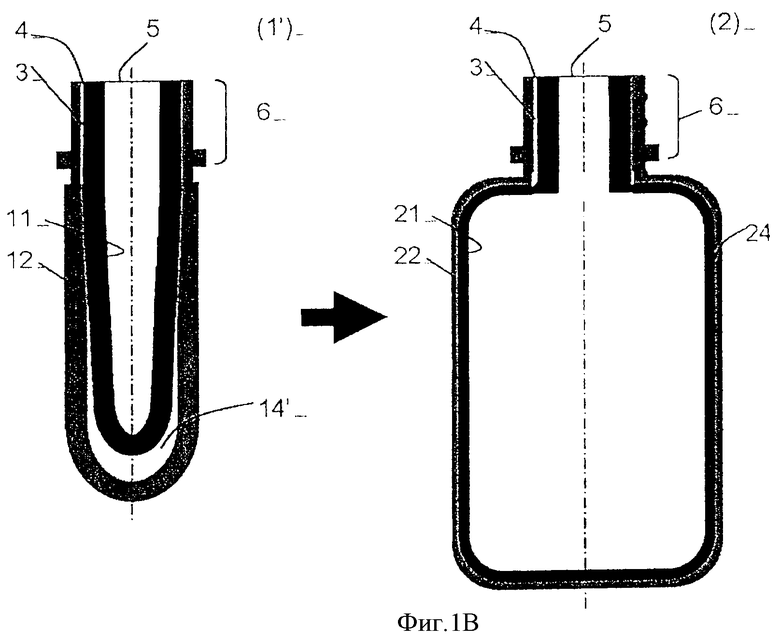

Фигура 1В представляет собой схематичное изображение в поперечном разрезе второго варианта реализации преформы согласно настоящему изобретению и упаковки «bag-in-container», полученных после выдувного формования.

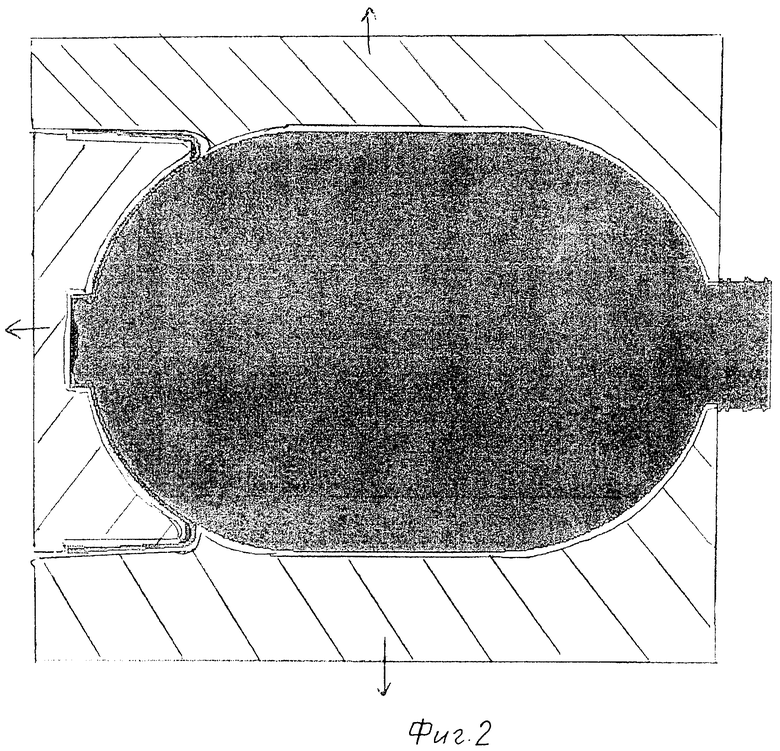

Фигура 2 представляет собой схематичное изображение устройства для выдувного формования с вложенной упаковкой «bag-in-container».

Подробное описание изобретения

На прилагаемых фигурах 1А и 1В представлена составная упаковка «bag-in-container» 2, производимая способом выдувного формования, и преформа 1 и 1′ для ее изготовления. Преформа 1 состоит из внутреннего слоя 11 и внешнего слоя 12, соединенных, по меньшей мере, на уровне области 6 горлышка сопряжением (показанным с правой стороны). Область между внутренним и внешним слоями 11 и 12 может либо состоять из сопряжения 14, где два слоя преимущественно соприкасаются друг с другом, либо иметь зазор 14′, сообщающийся с, по меньшей мере, одним вентиляционным каналом 3. Упомянутый вентиляционный канал 3 имеет отверстие, открывающееся в атмосферу в 4.

Ранее уже было раскрыто много конфигураций вентиляционных каналов, поэтому не столь важно какая именно конфигурация будет выбрана. Между тем, предпочтительно, чтобы вентиляционный канал располагался рядом и был направлен соосно упоминаемой горловине преформы 5, как это показано на фиг.1. Более предпочтительно, чтобы вентиляционные каналы имели клиновидную форму, широкое основание которых находилось бы на уровне отверстия 4 и сужалось по мере углубления в сосуд до тех пор, пока оба слоя не встретятся и не образуют сопряжение 14, по крайней мере, на уровне горлышка. Подобная конфигурация позволяет более эффективно и повторно производить отслоение внутреннего пакета после использования упаковки «bag-in-container». Контейнер может иметь один или несколько вентиляционных каналов, равномерно расположенных вокруг краев горловины упаковки «bag-in-container». Предпочтительно использование нескольких вентиляционных каналов, поскольку это позволяет сделать более равномерным разъединение сопряжения между внутренним и внешним слоями 21 и 22 упаковки «bag-in-container» 2 после подачи сжатого газа через упомянутые вентиляционные каналы. Предпочтительно, чтобы преформа имела два оппозитных вентиляционных канала, диаметрально расположенных у краев горловины сосуда. Более предпочтительно три и наиболее предпочтительно не менее четырех равномерно расположенных вентиляционных каналов у краев горловины.

Преформа может представлять собой сборную конструкцию из двух преформ 11 и 12, изготовленных способом литья под давлением независимо друг от друга и собранных впоследствии таким образом, что внутренняя преформа 11 вставлена во внешнюю преформу 12. Подобное решение обеспечивает больше возможностей при проектировании горлышка и вентиляционных каналов, а также при выборе материалов, используемых в компонентах преформы. Как вариант, преформа может также быть составной, полученной в результате литья под давлением одного слоя поверх другого. Последний вариант реализации изобретения более предпочтителен, нежели сборная преформа, поскольку в нем отсутствует этап сборки, а для изготовления преформы требуется только одна производственная установка. С другой стороны, варианты конструкций вентиляционных каналов весьма ограничены, поэтому температуры плавления внутреннего и внешнего слоев необходимо тщательно подбирать в зависимости от того, какой слой отливается первым; общее правило заключается в том, что для слоя, отливаемого первым, обычно требуется более высокая температура плавления.

Внутренний и внешний слои преформы 1 могут состоять из различных материалов или одного и того же материала. В случае если используются различные материалы, должны быть соблюдены некоторые требования, зависящие от технологических параметров литья под давлением преформы, так же как и выдувного формования упаковки "bag-in-container". Безусловно, важно, чтобы оба материала обрабатывались в весьма схожем технологическом диапазоне и чтобы они не образовали слишком прочного сопряжения, которое трудно будет разъединить при подаче сжатого газа в область сопряжения.

Неожиданно было замечено, что отличные результаты могут достигаться также и у преформ, внутренний и внешний слои которых выполнены из одного и того же материала. В частности, в случае составных преформ, формуемых "слой поверх слоя", обычно считается, что лучшие результаты получаются с полукристаллическими полимерами.

Считается, что один и тот же полимер вступает в контакт с любой стороны места сопряжения между внутренним и внешним слоями в следующих случаях:

- внутренний и внешний слои состоят из одного и того же материала (например, РЕТвнутреннийРЕТвнешний, независимо от марки конкретного PET); либо

- внутренний и внешний слои состоят из смеси сополимеров, имеющих, по меньшей мере, один общий полимер, при условии, что подобный общий полимер находится в месте сопряжения, а отличающийся полимер преимущественно отсутствует в подобном месте сопряжения (например, (0.85 РЕТ+0.15 РА6)внутренний(0.8 РЕТ+0.2 РЕ)внешний, где PET - полиэтилентерефталат; РА - полиамид; РЕ - полиэтилен).

Присутствие в слое небольшого количества присадок не делает материал отличным, если они существенным образом не изменяют свойства сопряжения.

Предпочтительными материалами для преформ и упаковки "bag-in-container" по настоящему изобретению являются полиэфиры, такие как PET (полиэтилентерефталат), PEN (полиэтиленнафталат), РТТ (политриметилентерефталат), PTN (политриметиленнафталат); полиамиды, такие как РА6, РА66, РА11, РА12; полиолефины, такие как РЕ (полиэтилен), РР (полипропилен); EVOH (сополимер этилена - винилового спирта); биологически разлагаемые полимеры, такие как PGAc (полигликоль ацетат), PLA (полимолочная кислота); и их сополимеры и смеси. В случае, когда для внутреннего и внешнего слоев используются различные материалы, их оптимальные температуры выдувного формования не должны отличаться друг от друга более чем на 70°С, предпочтительно на 40°С, наиболее предпочтительно на 10°С, а в идеальном варианте должны иметь одну и ту же температуру выдувного формования.

Два слоя 11 и 12 преформы могут быть соединены сопряжением 14 преимущественно по всей внутренней поверхности внешнего слоя. И, наоборот, они могут быть разделены преимущественно по всей площади корпуса преформы зазором 14′, содержащим воздух и сообщающимся с, по меньшей мере, одним вентиляционным каналом 3 в области сопряжения. Последний вариант реализации изобретения легче осуществить, используя сборную преформу, выполненную таким образом, что внутренняя преформа прочно закреплена на наружной преформе в области 6 горлышка, и, соответственно, между внутренним и внешним слоями 11 и 12 может быть образован существенный зазор 14'.

Упаковка «bag-in-container» 2 по настоящему изобретению может быть получена из преформы, как описано выше, доведением внутреннего и внешнего слоев упомянутой преформы до температуры выдувного формования, закреплением нагретой подобным образом преформы на уровне горлышка крепежными средствами в устройстве выдувного формования и выдувным формованием нагретой таким образом преформы до образования упаковки «bag-in-container» таким образом, что внутренний слой локально прикреплен к внешнему слою в месте 7, расположенном на удалении от области горлышка упаковки «bag-in-container».

Внутренний и внешний слои 21 и 22 полученной таким образом упаковки «bag-in-container» соединены друг с другом сопряжением 24 преимущественно по всей внутренней поверхности внешнего слоя. Указанное сопряжение 24 сообщается с атмосферой через вентиляционные каналы 3, сохраняющие свою первоначальную форму в способе выдувного формования, поскольку область горлышка преформы, где расположены вентиляционные каналы, прочно удерживается крепежными средствами и не растягивается во время формования.

Необходимо, чтобы сопряжение 24 между внутренним и внешним слоями 21 и 22 разъединялось после подачи сжатого газа через вентиляционные каналы надежно с возможностью повторения. Успех данной операции зависит от ряда параметров, в частности от адгезивной прочности сопряжения, количества, формы и расположения вентиляционных каналов, а также давления подаваемого газа и устойчивости внутреннего пакета. Последний параметр может быть существенно улучшен за счет крепления внутреннего слоя к внешнему слою в месте, расположенном на удалении от области горлышка и горловины упаковки «bag-in-container», так, чтобы область сопряжения между внутренним и внешним слоями не разъединялась в упомянутой точке крепления после подачи сжатого газа в место сопряжения. Таким образом, пакет крепиться в двух точках, расположенных на удалении друг от друга: в области горлышка и точке крепления. Это позволяет лучше контролировать сжимание пакета, что существенно для надежного и воспроизводимого функционирования упаковки «bag-in-container».

Крепление внутреннего слоя по отношению к внешнему слою может быть обеспечено посредством механического, физического или химического сцепления. Механическое сцепление включает в себя любое взаимодействие между внутренним и внешним слоями во всех диапазонах: от макроскопического механического взаимного зацепления до поперечной кристаллизации, так же как и молекулярной взаимной диффузии в направлении, поперечном зоне контакта, все эти явления хорошо известны специалисту в данной области техники. Физическое и химическое сцепление также хорошо изучено и включает в себя дисперсионные силы (например, силы Лондона (London) и Китона (Keaton)), кислотно-щелочные взаимодействия (иногда также именуемые полярными силами), водородные связи и ковалентные связи.

Все вышеупомянутые механизмы сцепления, кроме макроскопического взаимного зацепления, зависят от температуры и могут быть локально стимулированы, например, посредством управления локальной температурой сопряжения в точке, где требуется крепление. В случае сборных преформ клей может быть нанесен на точку требуемого крепления перед тем, как внутренняя преформа вставляется во внешнюю преформу. Клей должен выдерживать температуру выдувного формования и быть достаточно податливым для того, чтобы растягиваться при раздуве вместе с преформой.

Макроскопическое взаимное зацепление может быть достигнуто посредством использования устройства для выдувного формования, имеющего поддон или углубление в точке требуемого крепления, в предпочтительном варианте - в донной части контейнера, как это проиллюстрировано на фигуре 1. При выдувном формовании нагретая преформа расширяется, а внутренний и внешние слои входят в поддон. Угол α, образованный между стенкой поддона и стенкой корпуса окружающего контейнера, может быть больше или равен 90°, в этом случае точка крепления образуется за счет увеличенного трения между внутренним и внешним слоями на уровне выполненного таким образом выступа, или, в качестве альтернативы, этот угол может быть меньше 90°, в этом случае механическое взаимное зацепление этих двух слоев формируется подобным заклепке.

Предпочтительно, чтобы во время процесса выдувного формования растягивающий стержень вел преформу вниз, способствуя растяжению в продольном направлении, для того, чтобы в точке требуемого крепления между преформой и стенкой устройства обеспечивался надежный контакт.

В случае если угол α, образованный между стенкой поддона и стенкой корпуса окружающего контейнера, меньше 90°, а механическое взаимное зацепление этих двух слоев выполнено подобным заклепке, точка крепления имеет поднутрение. Создание этого поднутрения может быть достигнуто несколькими способами, некоторые из которых описаны ниже.

Согласно первому способу поднутрение создается при помощи устройства для выдувного формования, имеющего две половинные пресс-формы, которые только частично замыкаются в месте расположения поддона, причем боковые стенки половинных пресс-форм в месте расположения поддона определяют отрицательное изображение создаваемой точки крепления. Растягивающий стержень ведет преформу вниз, в поддон, где после того как обе половинные пресс-формы сдвигаются навстречу друг к другу, полностью закрывая пресс-форму, создается поднутрение.

Согласно другому способу используется устройство для выдувного формования с перемещающимися в осевом направлении штифтами, которые могут быть введены в полость пресс-формы во время выдувного формования, делая возможным создание поднутрения.

Согласно еще одному способу устройство для выдувного формования с половинными пресс-формами определяет поддон, представляющий собой отрицательное изображение создаваемой фиксирующей точки. Преформа заводится в поддон посредством давления текучей среды, прилагаемого во время ее выдувного формования. В этом способе может быть использован растягивающий стержень, который либо останавливается в положении, расположенном на удалении от поддона, либо заходит в поддон. В последнем случае предпочтительно, чтобы использовался растягивающий стержень, снабженный центральным каналом для текучей среды и боковыми отверстиями на его наружном торце (торце, входящем в устройство для выдувного формования), который входит в поддон во время растяжения, таким образом, чтобы часть текучей среды, используемой для растяжения преформы, направлялась через канал для текучей среды и боковые отверстия, способствуя вытягиванию преформы внутрь поддона и вдоль внутренних стенок полости пресс-формы, определяющей поддон.

Фигура 2 представляет в схематичном виде устройство для выдувного формования с находящимся в ней уторным элементом, содержащим упомянутый поддон или углубление в точке требуемого крепления. Данный уторный элемент вставляется в устройство для выдувного формования перед выдувным формованием преформы таким образом, что при выдувном формовании нагретая преформа расширяется, а внутренний и внешний слои входят в зацепление с поддоном. Таким образом, достигается требуемое макроскопическое взаимное зацепление, и, кроме этого, на контейнере обеспечивается уторный элемент. В случае если поддон, определенный уторным элементом, спроектирован для создания точки крепления в форме заклепки, эта точка крепления может быть с успехом создана посредством давления текучей среды, впрессовывающего материал преформы в поддон. Могут быть использованы оба способа, как с применением растягивающего стержня, так и без применения растягивающего стержня.

Разделительная смазка может быть нанесена на какую-то одну или обе поверхности сопряжения внутреннего и внешнего слоев, образующих область сопряжения упаковки «bag-in-container». В случае если внешний слой получают способом литья под давлением поверх внутреннего слоя, разделительная смазка может быть нанесена на внешнюю поверхность внутреннего слоя перед формованием внешнего слоя. Можно использовать любые разделительные смазки, имеющиеся в продаже, наиболее подходящие для материала, используемого в преформе и выдерживающие температуры формования, вроде разделительных смазок на основе силикона или PTFE (например, Freekote). Разделительную смазку можно наносить непосредственно перед загрузкой заготовок в устройство для выдувного формования, иногда преформы поставляются с уже нанесенной смазкой.

Принимая во внимание конструкцию внутреннего слоя, нанесение разделительной смазки становится особенно важным. Действительно, снижение интерференционного адгезивного усилия облегчает отслоение внутреннего слоя от внешнего слоя и таким образом снижает напряжение, воздействующее на внутренний слой при расслоении, что позволяет делать внутренний слой очень тонким и гибким, без риска повредить внутренний слой после расслоения. Безусловно, гибкость внутреннего пакета является ключевым параметром при розливе жидкостей, кроме этого, если делать внутренний слой очень тонким, то можно дополнительно сэкономить на экономии материала.

Изобретение представляет собой составную упаковку «bag-in-container» 2, изготовленную способом выдувного формования и получаемую выдувным формованием из многослойной преформы 1. Последняя изготовлена способом литья под давлением. Упаковка «bag-in-container» 2 включает в себя внутренний слой 21, образующий пакет, и внешний слой 22, образующий контейнер, а также единственное отверстие 5, горловину, соединяющую с атмосферой объем, ограниченный пакетом 21. Контейнер также включает в себя, по меньшей мере, один вентиляционный канал 3 в области сопряжения, соединяющий область сопряжения между внутренним и внешним слоями с атмосферой. При этом пакет 21 закреплен по отношению к внешнему слою 22 по меньшей мере в одной точке 7, расположенной на удалении от этого единственного отверстия 5 и вентиляционного канала 3 в области сопряжения. При этом точка закрепления между внутренним пакетом и внешним слоем образуется во время выдувного формования. Изобретение также относится к способу для изготовления упаковки «bag-in-container», включающий операции изготовления и выдувного формования упаковки из преформы. Также изобретение относится к пресс-форме для изготовления упаковки «bag-in-container» 2 способом выдувного формования. Технический результат, достигаемый при использовании способа и пресс-формы для изготовления упаковки «bag-in-container», заключается в том, чтобы обеспечить при изготовлении упаковки выдувным формованием управляемое отслаивание внутреннего пакета от внешнего слоя контейнера при введении сжатого газа в область их сопряжения. 3 н. и 13 з.п. ф-лы, 5 ил.

1. Составная упаковка «bag-in-container», получаемая способом выдувного формования из многослойной преформы, изготовленной способом литья под давлением, состоящая из внутреннего слоя (21), образующего пакет, и внешнего слоя (22), образующего контейнер, единственного отверстия, горловины (5), соединяющей внутренний объем пакета с атмосферой, а также, по меньшей мере, одного вентиляционного канала (3) в области сопряжения, соединяющего с атмосферой область сопряжения между внутренним (21) и внешним (22) слоями, причем пакет закреплен к внешнему слою, по меньшей мере, в одной точке, расположенной на удалении от упомянутого единственного отверстия (5) и вентиляционного канала (3) в области сопряжения, отличающаяся тем, что точка закрепления между внутренним пакетом и внешним слоем образуется во время выдувного формования.

2. Упаковка «bag-in-container» по п.1, отличающаяся тем, что точка крепления образована за счет локального усиления химического или физического сцепления между внутренним и внешним слоями.

3. Упаковка «bag-in-container» по п.1, отличающаяся тем, что точка крепления образована за счет локального усиления механического сцепления между внутренним и внешним слоями.

4. Упаковка «bag-in-container». по п.3, отличающаяся тем, что механическое сцепление локально усилено выступом, образованным внутренним и внешним слоями.

5. Упаковка «bag-in-container» по любому из пп.1-4, отличающаяся тем, что внутренний (21) и внешний (22) слои выполнены из различных материалов.

6. Упаковка «bag-in-container» по любому из пп.1-4, отличающаяся тем, что внутренний (21) и внешний (22) слои выполнены из одного материала.

7. Упаковка «bag-in-container» по любому из пп.1-4, образована за счет локального усиления, внутренний (21) и внешний (22) слои выполнены из материала, выбираемого из числа: ПЭТ (полиэтилентерефталата), ПЭН (полиэтиленнафталата), ПТТ (политриметилентерефталата), ПА (полиамида), ПП (полипропилена), ПЭ (полиэтилена), ПВП (полиэтилена высокой плотности), ВС (сополимера этилена - винилового спирта), ПГА (полигликоля ацетата), ПЛА (полимолочной кислоты), а также их сополимеров или смесей.

8. Упаковка «bag-in-container» по любому пп.1-4, отличающаяся тем, что, по меньшей мере, один вентиляционный канал (3) имеет клиновидную форму, широкая сторона которой расположена на уровне его отверстия, и сужается по мере углубления внутрь сосуда, пока внутренний (21) и внешний (22) слои не встретятся и не образуют область сопряжения (14).

9. Упаковка «bag-in-container» по любому из пп.1-4, отличающаяся тем, что вокруг краев горловины (5) упаковки «bag-in-container» расположено более одного вентиляционного канала (3).

10. Способ изготовления упаковки «bag-in-container» по любому из предшествующих пунктов, содержащий следующие этапы:

- получение полимерной преформы, изготовленной способом литья под давлением, состоящей из двух слоев;

- нагрев упомянутой преформы до температуры выдувного формования и

- выдувное формование нагретой преформы до образования упаковки «bag-in-container»;

отличающийся тем, что во время процесса выдувного формования внутренний слой (21) крепится к внешнему слою (22), по меньшей мере, в одной точке, расположенной на удалении от упомянутого единственного отверстия.

11. Способ по п.10, отличающийся тем, что точка крепления выполнена путем локального терморегулирования слоев для усиления химического или физического сцепления между внутренним и внешним слоями.

12. Способ по п.10, отличающийся тем, что точка крепления выполнена путем локального усиления механического сцепления между внутренним и внешним слоями.

13. Способ по любому из пп.10-12, отличающийся тем, что механическое сцепление локально усилено выступом, образованным внутренним и внешним слоями, входящими в зацепление в поддоне, выполненном в устройстве.

14. Пресс-форма для изготовления упаковки «bag-in-container» способом выдувного формования, состоящая из:

- внутреннего слоя (21), образующего пакет, и внешнего слоя (22), образующего контейнер;

- единственного отверстия, горловины (5), соединяющей внутренний объем пакета с атмосферой; и

- по меньшей мере, одного вентиляционного канала (3) в области сопряжения, соединяющего с атмосферой область сопряжения между внутренним (21) и внешним (22) слоями, при этом внутренний слой (21) закреплен к внешнему (22) слою, по меньшей мере, в одной точке, расположенной на удалении от упомянутого единственного отверстия (5) и вентиляционного канала (3) в области сопряжения,

отличающаяся тем, что упомянутая пресс-форма содержит, по меньшей мере, в одном месте средство, предназначенное для создания точки крепления между внутренним и внешним слоями при выдувном формовании упомянутого контейнера, причем упомянутая точка расположена на удалении от входного отверстия контейнера.

15. Пресс-форма по п.14, отличающаяся тем, что упомянутое средство предназначено для создания механического сцепления между внутренним и внешним слоями и включает в себя поддон.

16. Пресс-форма по любому из пп.14 или 15, отличающаяся тем, что упомянутое средство предназначено для усиления физического или химического сцепления между внутренним и внешним слоями и включает в себя средства нагревания, расположенные в области требуемого крепления.

| Способ получения белка из кости | 1988 |

|

SU1593605A1 |

| Устройство для определения положения заготовок на поде кольцевой нагревательной печи | 1984 |

|

SU1167223A1 |

| US 6649121 В1, 18.11.2003 | |||

| Способ подготовки льняной и полульняной ткани к печати | 1984 |

|

SU1180424A1 |

| JP 10180853 А, 07.07.1998 | |||

| УПАКОВОЧНАЯ ТАРА ТИПА НЕПРОЗРАЧНЫХ БУТЫЛОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2346871C2 |

Авторы

Даты

2012-12-27—Публикация

2008-04-18—Подача