Настоящее изобретение относится к гетерофазным сополимерам пропилена высокой чистоты, что проявляется в пониженном содержании летучих компонентов, уменьшенном туманообразовании и пониженном содержании растворимых в гексане веществ. Кроме того, настоящее изобретение относится к технологии производства таких сополимеров, а также к их использованию.

Гетерофазные сополимеры пропилена представлены в большом количестве заявок, относящихся к процессам формования, к пленкам, проводам и кабелям или трубам, из-за хорошего соотношения жесткость/ударопрочность, вместе с хорошей текучестью. Например, гетерофазные полимеры используются в производстве деталей для внешнего оформления автомобилей и отделки их интерьеров, в приборных панелях, облицовке дверей, в пультах, панелях и т.п., а также в производстве упаковок для продовольственных товаров и лекарств.

В гетерофазных полимерах имеется фаза матрицы и дисперсная фаза. Фазу матрицы обычно составляет гомополимер пропилена или фаза сополимера, а дисперсную фазу часто составляет сополимер пропилена, в состав которого входит этилен и/или другие высшие альфа-олефины. Их приготовление с использованием различных систем катализатора описано в нескольких патентах и заявках на изобретение.

Например, в заявке ЕР 1538167 описывается способ полимеризации олефина с использованием системы катализатора, которая включает следующие компоненты (А), (В) и (С):

Компонент (А): твердый компонент (i), в состав которого входит магний, титан, галоген и внутренний донор;

Компонент (В): металлоорганическое соединение; и

Компонент (С): кремнийорганическое соединение, представленное формулой

Si(OR1)3(NR2R3),

где R1 - углеводородная группа, включающая от 1 до 6 атомов углерода, R2 - углеводородная группа, включающая от 1 до 12 атомов углерода или атом водорода, и R3 - углеводородная группа, включающая от 1 до 12 атомов углерода.

Компонент (А) можно получить, например, путем совместного помола соединения магния, электронного донора и соединения галида титана или путем диспергирования и растворения их в растворителе, что обеспечивает их контакт друг с другом. Еще один из упомянутых способов включает растворение соединения магния и электронного донора в растворителе с добавлением соединения галида титана к получаемому раствору с целью осаждения твердого катализатора.

Согласно ЕР 1538167 эта система катализатора позволяет получить альфа-олефин, например гетерофазный сополимер пропилена, с высоким водородным откликом, высокой скоростью полимеризации, высокой стереорегулирующей способностью и хорошей текучестью расплава. Полученные полимеры могут обеспечить превосходные характеристики веществ электрических цепей в автомобилях и жилых домах.

В ЕР 1783145 раскрыт способ полимеризации олефина с использованием системы катализатора, включающей следующие компоненты (А), (В) и (С):

Компонент (А): предполимер, полученный предполимеризацией олефина на твердом компоненте титанового катализатора (А'), получаемого при контакте твердого компонента (i), содержащего магний, титан, галоген и донор (С3), полярное соединение (ii), имеющее дипольный момент от 0,5 до 4,0 Дебаев, и, по крайней мере, одно соединение (iii), выделенное из жидкого титана (d) и электронного донора (е);

Компонент (В): металлоорганическое соединение; и

Компонент (С): кремнийорганическое соединение, представленное формулой Si(OR1)3(NR2R3),

где R1 - углеводородная группа, включающая от 1 до 8 атомов углерода, R2 - углеводородная группа, включающая от 1 до 12 атомов углерода или атом водорода, и R3 - углеводородная группа, включающая от 1 до 12 атомов углерода.

Из соединений сополимера пропилена, например гетерофазного сополимера пропилена, полученного согласно ЕР 1783145, можно изготавливать формованные изделия, например, для автомобилей. Единственное преимущество, упомянутое в ЕР 1783145 состоит в том, что олефиновые полимеры, обладающие высокой текучестью, а также высокой стереорегулирующей способностью, могут быть получены даже без чрезмерного использования молекулы водорода в качестве агента передачи цепи.

Никакие другие преимущества полученных полимерных соединений не упоминаются. Недостаток этой системы катализатора состоит в очень сложной подготовке твердого компонента катализатора титана (А').

Ни в одном из этих литературных источников не упоминается о производстве гетерофазных сополимеров пропилена, получивших широкое применение, например, при изготовлении формованных изделий, демонстрирующих более высокую чистоту, соответственно пониженное содержание летучих компонентов, пониженное туманообразование, и пониженное содержание растворимых в гексане веществ по сравнению с изделиями, известными из прототипов.

В промышленности отдают предпочтения полимерам с более высокой скоростью течения расплава (MFR). Чем выше индекс MFR, тем более технологичен полимер, что вызвано его хорошей текучестью. Таким образом, достигается более высокая производительность технологических линий по производству конечных изделий из полимера, что приводит к экономии средств.

Но, как известно, более высокий индекс MFR означает более высокое содержание низкомолекулярного компонента полимера. Низкомолекулярный хвост полимерного соединения включает так называемые олигомеры. Соответственно, также содержание олигомеров в полимерных соединениях увеличивается с увеличением индекса MFR. Таким образом, олигомеры принадлежат к группе соединений, более известной как летучие соединения. Такие летучие соединения вносят вклад также в так называемое "туманообразование" (fogging), то есть эти составы имеют тенденцию разделяться, например, испаряться из полимера с осаждением тумана на окружающих поверхностях, например, на автомобильных окнах.

Поэтому полимеры с высоким индексом MFR, но с низким содержанием олигомеров становятся все более и более важными.

К сожалению, пропилен, имеющий высокий индекс MFR (>50 г/10 мин), соответственно низкую молекулярную массу, является очень хрупким материалом. Как известно, для улучшения ударной вязкости необходимо добавить большое количество модификатора ударопрочности. Это в свою очередь имеет неблагоприятный эффект на текучесть, жесткость и на вещества, экстрагируемые гексаном (растворимые в гексане вещества).

В инструкциях по продовольствию говорится о том, что для упаковочных материалов необходимо соблюдать баланс между ударопрочностью и жесткостью, что обусловлено содержанием растворимых в гексане веществ (стандарт, выпущенный Администрацией США по контролю пищевых продуктов и лекарственных препаратов (FDA): в случае контакта с продуктами питания массовое содержание растворимых в гексане веществ составляет <5,6%, а согласно пункту о приготовлении пищи <2,6%). Кроме того, присутствие растворимых в гексане веществ также нежелательно в упаковках медицинских препаратов.

При использовании в автомобилях, например, ключевыми вопросами являются: низкие уровни выделений, а также малые количества летучих органических соединений и туманообразование. Как предполагается, эти летучие органические соединения образуются на этапе экструзии или компаундирования. Сокращение уровня выделений из полимерных материалов деталей автомобильного интерьера является главной целю ближайших лет. До сих пор эта цель достигалась путем применения этапов очистки в процессе производства соответствующего полимерного материала (например, путем отгонки низкокипящих фракций водяным паром, вакуумной дегазацией и компаундированием с малой подачей материала на входе) или путем использования специальных добавок (например, стабилизаторов и абсорберов с очень хорошими рабочими характеристиками). Примеры таких процессов раскрыты в ЕР 1364760 А1 и ЕР 1535718 А1. Однако эти процессы приводят к увеличению инвестиционной составляющей и уменьшению норм выработки, ухудшая, таким образом, экономическую ситуацию для получаемых изделий.

По этим причинам, хотя проводилось много разработок в области гетерофазных сополимеров пропилена, существует непрерывная потребность в альтернативе или в усовершенствованных гетерофазных сополимерах пропилена, которые отвечают ужесточающимся экологическим требованиям и требованиям заказчика во многих областях применения полимеров, например в области производства упаковочных материалов, включая упаковку для продовольственных товаров и медикаментов, а также при производстве волокон, труб и в автомобильной промышленности. Эти гетерофазные сополимеры пропилена должны обладать требуемыми свойствами, например, повышенной чистотой, соответственно уменьшенным содержанием летучих компонентов, пониженным туманообразованием и пониженным содержанием растворимых в гексане веществ при сохранении других свойств, необходимых для производства прессованных изделий, таких как хорошее соотношение жесткость/ударопрочность вместе с хорошей текучестью. Эти свойства должны достигаться без дополнительной обработки полимеров, обеспечивающих снижение содержания летучих компонентов, содержания растворимых в гексане веществ и снижение туманообразования.

Поэтому цель настоящего изобретения состоит в получении гетерофазных сополимеров пропилена повышенной чистоты.

В настоящем изобретении говорится о том, что высокочистые гетерофазные сополимеры пропилена можно получить в процессе многоступенчатой полимеризации в присутствии специального прокатализатора Циглера-Натта, который содержит продукты трансэстерификации низшего спирта и фталиевый эфир сложных кислот в сочетании со специальным внешним донором.

Таким образом, первый аспект настоящего изобретения относится к высокочистым гетерофазным сополимерам пропилена, в состав которых входит:

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 73 до 98%, с индексом MFR2 по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥45 г/10 мин, и

(B) эластомерный сополимер, массовая доля которого составляет от 2 до 27%, в котором массовая доля пропилена составляет, по крайней мере, 50% компонента (В) и массовая доля этилена и/или любого другого альфа-олефина ряда C4-С10 составляет, по крайней мере, 50% компонента (В),

гетерофазные сополимеры пропилена, получаемые в процессе многоступенчатой полимеризации в присутствии системы катализатора, включающей

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот, и

(ii) возможно, металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой (I)

Si(OCH2CH3)3(NR1R2),

где в качестве элементов R1 и R2 может быть выбрана одна и та же углеводородная группа, или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода.

Неожиданно оказалось, что такие гетерофазные сополимеры пропилена демонстрируют низкие уровни выделений и летучих компонентов, которые характерны для гранулированных соединений и для изделий, полученных литьем под давлением из этих соединений, с низкими уровнями выделений и малыми количествами летучих органических соединений и малым туманообразованием. В то же время получены хорошие свойства ударопрочности, особенно при низких температурах, при том, что изгибные свойства не ухудшились. Кроме того, гетерофазные сополимеры пропилена демонстрируют низкие уровни растворимых в гексане веществ.

Пропиленовая матрица (А) может состоять из гомополимера пропилена, сополимера пропилена или из их смеси, например гомо/статистического сополимера. Однако в предпочтительном примере осуществления настоящего изобретения пропиленовая матрица (А) состоит из гомополимера пропилена.

Если матрицей пропилена (А) является гомополимер пропилена, то матрица может состоять из одного гомополимера пропилена, но может также включить смесь различных гомополимеров пропилена.

Выражение гомополимер, используемое в настоящем изобретении, относится к пропилену, который по существу составляет, по крайней мере, 97%, предпочтительно, по крайней мере, 98%, более предпочтительно, по крайней мере, 99%, еще более предпочтительно, по крайней мере, 99,8% массы молекул пропилена. В соответствии с предпочтительным примером осуществления настоящего изобретения в гомополимере пропилена в явном виде присутствуют только молекулы пропилена. Содержание сомономера может быть определено с помощью инфракрасной спектроскопии с фурье-преобразованием, что описано в примерах ниже.

Если пропиленовая матрица (А) включает сополимер пропилена или является гомо/статистическим сополимером пропилена, сополимер пропилена включает мономеры, получаемые совместной полимеризацией с пропиленом, например, сомономеры этилена и альфа-олефинов ряда C4-С20, в частности этилена и альфа-олефинов ряда C4-С10, например 1-бутен или 1-гексен. В таком случае предпочтительно, чтобы массовое содержание сомономера в матрице пропилена было относительно низким, то есть до 6,0%, более предпочтительно от 1,0 до 6,0%, еще более предпочтительно от 1,0 до 4,0% и еще более предпочтительно от 1,0 до 3,0%.

Пропиленовая матрица (А) может быть унимодальной или многомодальной, например бимодальной. Однако в предпочтительном примере осуществления настоящего изобретения пропиленовая матрица (А) является унимодальной. Что касается определения «унимодальный» и «многомодальный», например, «бимодальный», то оно дано ниже.

Если матрица унимодальная относительно молекулярно-массового распределения, то ее можно получить в одноступенчатом процессе, например, по технологии сларри или в газофазном процессе в суспензионном реакторе или в газофазном реакторе. В соответствии с предпочтительным примером осуществления настоящего изобретения унимодальная матрица получается в процессе суспензионной полимеризации. В другом случае унимодальная матрица может быть получена в многоступенчатом процессе с созданием на каждом этапе технологических условий, которые приводят к получению полимером подобных свойств.

Если пропиленовая матрица (А) включает два различных полимера пропилена или большее их количество, то они могут быть полимерами с различным составом мономера и/или с различными молекулярно-массовыми распределениями. Эти компоненты могут иметь идентичные или отличающиеся составы мономера и регулярности. Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретениям матрица полимера (А) имеет довольно высокую скорость течения расплава (MFR), то есть довольно низкую молекулярную массу.

Скорость течения расплава, измеренная при номинальной нагрузке 2,16 кг и при 230°С (ISO 1133), обозначается, как MFR2 (230°С). В соответствии с предпочтительным примером осуществления настоящего изобретения индекс MFR2 (230°С) матрицы пропилена (А) равен или превосходит 45 г/10 мин. В соответствии с предпочтительным примером осуществления настоящего изобретения индекс MFR2 (230°С) матрицы пропилена (А) равен или превосходит 50 г/10 мин, в соответствии с предпочтительным примером осуществления настоящего изобретения индекс MFR2 (230°С) матрицы пропилена (А) равен или превосходит 55 г/10 мин. Индекс MFR2 (230°С) матрицы пропилена (А) может составлять до 500 г/10 мин.

Для достижения требуемых результатов, предъявляемых к гетерофазному сополимеру пропилена, эластомерный сополимер должен обладать некоторыми свойствами.

Соответственно, эластомерный сополимер (В) должен включать пропилен и, по крайней мере, этилен и/или любой другой альфа-олефин ряда C4-С10. В соответствии с предпочтительным примером осуществления настоящего изобретения эластомерный сополимер (В) включает пропилен и, по крайней мере, один сомономер альфа-олефина, отобранный из группы, в состав которой входит этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен. В соответствии с предпочтительным примером осуществления настоящего изобретения эластомерный сополимер (В) включает, по крайней мере, пропилен и этилен и может включать еще один альфа-олефин, как определено в данном параграфе. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения в состав эластомерного сополимера (В) входят только пропилен и этилен. Таким образом, наибольшее предпочтение в качестве эластомерного сополимера (В) отдается этиленпропиленовому каучуку (EPR).

В качестве матрицы пропилена (А) эластомерный сополимер (В) может быть унимодальным или многомодальным, например бимодальным. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения эластомерный сополимер (В) является унимодальным. Что касается определения «унимодальный» и «многомодальный», например «бимодальный», то оно дано ниже.

Эластомерный сополимер (В), в частности, характеризуется тем, что массовое содержание альфа-олефина ряда С2-С10, отличного от пропилена, ниже 50%. Соответственно, массовая доля другого альфа-олефина (альфа-олефинов) ряда С2-С10, то есть исключая пропилен, в эластомерном сополимере (В) доходит до 50%, в более предпочтительном примере осуществления настоящего изобретения до 40%. Предпочтительные диапазоны массовой доли другого альфа-олефина (альфа-олефинов) ряда С2-С10, то есть исключая пропилен, в эластомерном сополимере (В) составляют 20-50%, и в соответствии с предпочтительным примером осуществления настоящего изобретения 20-40%. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве эластомерного сополимера (В) применяется этиленпропиленовый каучук (EPR), в частности, при такой массовой доле пропилена и/или этилена, которая определяется в данном параграфе.

В соответствии с предпочтительным примером осуществления настоящего изобретения гетерофазный сополимер пропилена состоит из

(a) пропиленовой матрицы (А), массовая доля которой составляет от 73% до 98%, более предпочтительно от 80% до 95% общей массы гетерофазного сополимера пропилена и

(b) эластомерного сополимера (В), массовая доля которого составляет от 2 до 27%, а в соответствии с предпочтительным примером осуществления настоящего изобретения от 5 до 20% общей массы гетерофазного сополимера пропилена.

Кроме того, в соответствии с выполненными оценками у гетерофазного сополимера пропилена довольно высокий индекс MFR (230°С), то есть выше 35 г/10 мин, а в соответствии с предпочтительным примером осуществления настоящего изобретения выше 40 г/10 мин.

Используемые здесь выражения "многомодальный", или "бимодальный", или "унимодальный", относятся к модальности полимера, то есть к форме его кривой молекулярно-массового распределения, которая является диаграммой доли молекулярной массы как функции ее молекулярной массы. Как будет объяснено ниже, компоненты полимера по настоящему изобретению получают в процессе последовательных технологических этапов с использованием последовательно включенных реакторов, обеспечивающих различные условия реакции. В результате чего каждая фракция, приготовленная в отдельном реакторе, будет иметь свое собственное молекулярно-массовое распределение. После наложения молекулярной массы этих фракций для получения молекулярно-массового распределения конечного полимера на кривой распределения может оказаться два максимума или большее их число или, по крайней мере, кривая может стать шире по сравнению с кривыми индивидуальных фракций.

В соответствии с настоящим изобретением рассмотренный выше гетерофазный сополимер пропилена получают в многоступенчатом процессе, при этом пропиленовую матрицу (А) получают, по крайней мере, в одном суспензионном реакторе, а затем эластомерный сополимер (В) получают, по крайней мере, в одном газофазном реакторе.

Таким образом, система полимеризации может включать один обычный суспензионный реактор с мешалкой или большее их число, и/или один газофазный реактор или большее их число. В соответствии с предпочтительным примером осуществления настоящего изобретения используемые реакторы отобраны из группы петлевых и газофазных реакторов и, в частности, в данной технологии используется, по крайней мере, один петлевой реактор и, по крайней мере, один газофазный реактор. Также можно использовать несколько реакторов каждого, например, один петлевой и два или три газофазных реактора, или два петлевых и один или два газофазных реактора, включенных последовательно.

В соответствии с предпочтительным примером осуществления настоящего изобретения технология включает также предполимеризацию с выбранной системой катализатора, что подробно описано ниже, включая специальный прокатализатор Циглера-Натта, внешний донор и, возможно, совместно действующий катализатор.

В соответствии с предпочтительным примером осуществления настоящего изобретения предполимеризация выполняется в виде суспензионной полимеризации в массе жидкого пропилена, то есть в состав жидкой фазы входит главным образом пропилен с незначительным количеством других реагентов и с возможным включением растворенных в нем инертных компонентов.

В результате реакция предполимеризации обычно выполняется при температуре в диапазоне от 0 до 50°С, в соответствии с предпочтительным примером осуществления настоящего изобретения в диапазоне от 10 до 45°С, и в соответствии с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 15 до 40°С. Давление в реакторе предполимеризации не является критическим, но должно быть достаточно высоким, чтобы поддерживать реакционную смесь в жидкой фазе. Таким образом, давление может быть от 20 до 100 бар, например от 30 до 70 бар.

В соответствии с предпочтительным примером осуществления настоящего изобретения все компоненты катализатора вводятся на этапе предполимеризации. Однако если твердый компонент катализатора (i) и совместно действующий катализатор (ii) могут подаваться отдельно, то только часть совместно действующего катализатора можно вводить на этап предполимеризации, а остающуюся часть на последующих этапах полимеризации. Кроме того, в таких случаях на этап предполимеризации необходимо вводить такое количество совместно действующего катализатора, которое может обеспечить достаточную реакцию полимеризации.

На этапе предполимеризации можно добавлять другие компоненты. Таким образом, как известно, на этапе предполимеризации для контроля молекулярной массы можно добавлять водород. Кроме того, для предотвращения адгезии частиц друг с другом и со стенками реактора может вводиться антистатическая добавка.

Точное регулирование условий предполимеризации и параметров реакции относится к ноу-хау.

Под суспензионным реактором понимается любой реактор непрерывного или простого периодического действия с мешалкой, например корпусной, или петлевой реактор, с полимеризацией в массе или с суспензионной полимеризацией, в котором полимер принимает форму гранулы. "В массе" означает полимеризацию в реакционной среде с массовой долей мономера не менее 60%. В соответствии с предпочтительным примером осуществления настоящего изобретения под суспензионным реактором следует понимать петлевой реактор полимеризации в массе.

“Газофазный реактор” означает любой реактор с механическим перемешиванием или с псевдоожиженным слоем. В соответствии с предпочтительным примером осуществления настоящего изобретения под газофазным реактором следует понимать реактор с псевдоожиженным слоем и механическим перемешиванием, со скоростью газа не менее 0,2 м/с.

В соответствии с предпочтительным примером осуществления настоящего изобретения полимеризация осуществляется по технологии, включающей либо сочетание одного петлевого и одного или двух газофазных реакторов, либо сочетание двух петлевых и одного или двух газофазных реакторов.

К числу предпочтительных многоступенчатых процессов относится суспензионно-газофазовый процесс, например, разработанный Борилис (Borealis) и известный как Borstar® технология. В этой связи следует упомянуть такие источники, как ЕР 0887379 A1, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 и WO 00/68315, включенные сюда в качестве ссылки. Еще одним подходящим суспензионно-газофазным процессом является процесс Баселла (Basell) Spheripol®.

В соответствии с предпочтительным примером осуществления настоящего изобретения гетерофазные сополимеры пропилена повышенной чистоты по настоящему изобретению получены в технологиях Spheripol® или Borstar® PP с использованием специального прокатализатора Циглера-Натта в сочетании со специальным внешним донором, что подробно описано ниже.

Поэтому один предпочтительный многоступенчатый процесс может включать следующие этапы:

- получение пропиленовой матрицы (А) в присутствии выбранной системы катализатора, что подробно описано ниже, включающей специальный прокатализатор Циглера-Натта (i), внешний донор (iii) и, возможно, совместно действующий катализатор (ii) в первом суспензионном реакторе и, возможно, во втором суспензионном реакторе, при этом в обоих суспензионных реакторах создаются одни и те же условия полимеризации;

- передачу продукта, полученного в суспензионном реакторе, в 1-ый газофазный реактор;

- получение сополимера этилена и пропилена в полимерной матрице в присутствии системы катализатора в упомянутом 1-ом газофазном реакторе;

- возможную передачу продукта, полученного в 1-ом газофазном реакторе, во 2-ой газофазный реактор и получение второго сополимера этилена и пропилена в полимерной матрице в присутствии системы катализатора в упомянутом 2-ом газофазном реакторе, при этом упомянутые 1-ая и 2-ая смеси этилена и пропилена могут иметь то же самое или различные соотношения компонентов в соединении; и

- извлечение полимера для дальнейшей обработки.

Специалистам известны разные технологии получения гетерофазных сополимеров пропилена, и им не сложно разработать подходящую технологию получения соответствующих полимеров по настоящему изобретению.

Что касается вышеупомянутого суспензионно-газофазного процесса по предпочтительному примеру осуществления настоящего изобретения, то для описания условий технологического процесса может быть полезна следующая общая информация.

Температура от 40°С до 110°С, в соответствии с предпочтительным примером осуществления настоящего изобретения от 50°С до 100°С, в частности от 60°С до 90°С, при давлении в диапазоне от 20 до 80 бар, в соответствии с предпочтительным примером осуществления настоящего изобретения от 30 до 60 бар, возможно, добавление водорода для регулирования молекулярной массы известными способами.

Продукт реакции суспензионной полимеризации, которая в соответствии с предпочтительным примером осуществления настоящего изобретения выполняется в петлевом реакторе, затем передается в газофазный реактор, где температура в соответствии с предпочтительным примером осуществления настоящего изобретения находится в диапазоне от 50°С до 130°С, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 60°С до 100°С, при давлении в диапазоне от 5 до 50 бар, в соответствии с предпочтительным примером осуществления настоящего изобретения от 8 до 35 бар, при этом возможно дополнительное введение водорода для регулирования молекулярной массы известными способами.

Время пребывания в зонах реактора может изменяться, как описано выше. В соответствии с предпочтительным примером осуществления настоящего изобретения время пребывания в суспензионном реакторе, например в петлевом реакторе, находится в диапазоне от 0,5 до 5 часов или, например, от 0,5 до 2 часов, в то время как время пребывания в газофазном реакторе будет составлять от 1 до 8 часов.

При необходимости полимеризация может проводиться известными способами при сверхкритических условиях в суспензии, в соответствии с предпочтительным примером осуществления настоящего изобретения в петлевом реакторе, и/или в конденсированном виде в газофазном реакторе.

В соответствии с настоящим изобретением высокочистые гетерофазные сополимеры пропилена получены в процессе многоступенчатой полимеризации, как описано выше, в присутствии системы катализатора, в состав которой входит (i) прокатализатор Циглера-Натта, который содержит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот.

Прокатализатор, используемый согласно настоящему изобретению, получают следующим способом:

a) в результате реакции полученного спрей-кристаллизацией или эмульсионным отверждением аддукта в виде MgCl2 и спирта C1-C2 с TiCl4

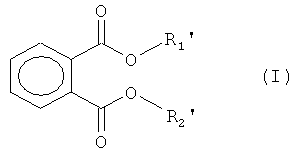

b) в результате реакции продукта с этапа а) с диалкилфталатом по формуле (I)

где R1 ' и R2' независимо друг от друга являются, по крайней мере, алкилом C5

при условиях, обеспечивающих трансэстерификацию между упомянутым спиртом С1-C2 и упомянутым диалкилфталатом по формуле (I) с образованием внутреннего донора

c) промывкой продукта с этапа b) или

d) возможно, в результате реакции продукта с этапа с) с дополнительным TiCl4.

Прокатализатор получают, как показано, например, в заявках на изобретения WO 87/07620, WO 92/19653, WO 92/19658 и ЕР 0491566. Данные документы включены сюда в качестве ссылок. Сначала образуется аддукт MgCl2 и спирт C1-С2 по формуле MgCl2*nROH, где R - это метил или этил, а n принимает значения от 1 до 6. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве спирта применяется этанол.

В качестве носителя катализатора используется аддукт, который сначала переводится в расплав, а затем в твердую фазу с помощью спрей-кристаллизации или эмульсионного отверждения.

На следующем этапе аддукт по формуле MgCl2*nROH, переведенный в твердую фазу с помощью спрей-кристаллизации или эмульсионного отверждения, где R - метил или этил (в соответствии с предпочтительным примером осуществления настоящего изобретения - этил), а n принимает значения от 1 до 6, контактирует с TiCl4 с образованием титан-содержащего носителя:

- добавление к упомянутому титан-содержащему носителю

(i) диалкилфталата по формуле (I) при том, что R1 ' и R2 ' независимо друг от друга являются, по крайней мере, алкилом С5, например, по крайней мере, алкилом С8,

или в соответствии с предпочтительным примером осуществления настоящего изобретения

(ii) диалкилфталата по формуле (I) при том, что R1 ' и R2' это один и тот же элемент, по крайней мере, алкил С5, например, по крайней мере, алкил С8,

или в соответствии с более предпочтительным примером осуществления настоящего изобретения

(iii) диалкилфталата по формуле (I), отобранного из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), ди-изо-децилфталата (DIDP), и дитридецилфталата (DTDP), и в соответствии с более предпочтительным примером осуществления настоящего изобретения диалкилфталата по формуле (I), в состав которого входит диоктилфталат (DOP), например, ди-изо-октилфталат или диэтилгексилфталат, в частности диэтилгексилфталат,

с образованием первого продукта

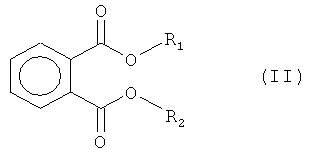

- помещение упомянутого первого продукта в условия трансэстерификации, то есть в условиях с температурой от 100 до 150°С так, чтобы упомянутый метанол или этанол был подвержен трансэстерификации с упомянутыми группами сложных эфиров из упомянутого диалкилфталата по формуле (I), с образованием предпочтительно не менее 80 мольного процента, более предпочтительно 90 мольного процента, еще более предпочтительно 95 мольного процента диалкилфталата по формуле (II)

при R1 и R2, являющимся метилом или этилом (в соответствии с предпочтительным примером осуществления настоящего изобретения - этилом), при диалкилфталате по формуле (II), являющимся внутренним донором и

- извлечение продукт трансэстерификации в качестве соединения прокатализатора.

В соответствии с предпочтительным примером осуществления настоящего изобретения аддукт по формуле MgCl2*nROH, где R - метил, или этил, а n принимает значения от 1 до 6, находится в расплавленном состоянии, и затем в соответствии с предпочтительным примером осуществления настоящего изобретения расплав под действием газа подается в охлажденный растворитель или охлажденный газ, в результате чего аддукт кристаллизуется в морфологически выгодную форму, что описано, например, в WO 87/07620.

В соответствии с предпочтительным примером осуществления настоящего изобретения этот кристаллизованный аддукт используется как носитель катализатора и вступает в реакцию с прокатализатором, который применяется в настоящем изобретении, как описано в WO 92/19658 и WO 92/19653.

Трансэстерификация выполняется при температуре выше 100°С, лучше при температуре от 130 до 150°С.

По мере удаления остатка катализатора экстрагированием, получается аддукт из титан-содержащего носителя и внутренний донора, в котором заменяется группа, происходящая от сложного эфира спиртов.

В случае, если на носителе останется достаточное количество титана, он будет действовать как активный элемент прокатализатора.

В противном случае после вышеупомянутой обработки титанизация повторяется, чтобы гарантировать достаточную концентрацию титана и, таким образом, активность.

В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание титана в прокатализаторе составляет не более 2,5%, лучше 2,2%, еще лучше 2,0%. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание донора составляет от 4 до 12%, но лучше от 6 до 10%.

В соответствии с более предпочтительным примером осуществления настоящего изобретения прокатализатор получают с использованием этанола в качестве спирта и диоктилфталата (DOP) в качестве диалкилфталата по формуле (I) с получением диэтилового фталата (DEP) в качестве внутреннего донора.

В соответствии с более предпочтительным примером осуществления настоящего изобретения используется катализатор Борилиса (Borealis) ВС-1 (приготовление которого описано в WO 92/19653, WO 99/24479; особенно с использованием диоктилфталата в качестве диалкилфталата по формуле (I) согласно WO 92/19658) или катализатор Polytrack 8502, который можно приобрести в фирме Грэйс (Grace).

В соответствии еще с одним примером осуществления настоящего изобретения прокатализатор Циглера-Натта может быть модифицирован путем полимеризации винила в присутствии системы катализатора, включающей специальный прокатализатор Циглера-Натта, внешний донор и, возможно, совместно действующий катализатор, при этом винил имеет следующую формулу:

СН2=СН-CHR6R7

где R6 и R7 вместе образуют 5- или 6-звенное насыщенное, ненасыщенное или ароматическое кольцо или независимо друг от друга представляют алкильную группу, состоящую из 1-4 атомов углерода, и этот модифицированный катализатор используется для приготовления полимерного соединения. Полимеризированный состав винила может действовать как зародешеобразующий агент.

Что касается модификации катализатора, то следует сослаться на международные заявки WO 99/24478, WO 99/24479 и особенно WO 00/68315, в которых рассматриваются условия реакции в свете модификации катализатора, а также в свете реакции полимеризации.

Для производства высокочистых гетерофазных сополимеров пропилена по настоящему изобретению система катализатора в дополнение к специальному прокатализатору Циглера-Натта в качестве компонента (ii) включает металлоорганический, совместно действующий катализатор. Соответственно, предпочтительно выбирать совместно действующий катализатор из группы, состоящей из триалкилалюминия, например триэтилалюминия (TEA), хлорида диалкилалюминия и алкил-алюминий сесквихлорида.

Компонент (iii) системы катализаторов является внешним донором, представленным формулой (I)

Si(OCH2CH3)3(NR1R2),

где R1 и R2 могут представлять одну углеводородную группу или разные углеводородные группы и включать от 1 до 12 атомов углерода.

R1 и R2 независимо друг от друга отобраны из группы, состоящей из группы линейных алифатических углеводородов, включающих от 1 до 12 атомов углерода, группы разветвленных алифатических углеводородов, включающих от 1 до 12 атомов углерода, и группы циклических алифатических углеводородов, включающих от 1 до 12 атомов углерода. В соответствии с предпочтительным примером осуществления настоящего изобретения, в частности, R1 и R2 независимо друг от друга отобраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изо-бутила, изо-пентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метициклопентила и циклогептила. В соответствии с более предпочтительным примером осуществления настоящего изобретения и R1 и R2 могут представлять одно и то же соединение, в соответствии с более предпочтительным примером осуществления настоящего изобретения как R1, так и R2 - этиловая группа. В соответствии с наиболее предпочтительным примером осуществления настоящего изобретения в качестве внешнего донора используется диэтиламинотриэтоксисилан.

Внешний донор может быть получен способом, раскрытым в ЕР 1538167. Этот документ включен сюда в качестве ссылки.

Изобретение поэтому также относится к новой системе катализатора, включающей

(i) прокатализатор Циглера-Натта, который содержит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот, и

(ii) возможно, металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой (I)

Si(OCH2CH3)3(NR1R2)

где R1 и R2 могут представлять одну углеводородную группу или разные углеводородные группы, и включать от 1 до 12 атомов углерода, и использоваться для получения высокочистых гетерофазных сополимеров пропилена.

Кроме того, в настоящем изобретении также предлагается многоступенчатый процесс получения гетерофазных сополимеров пропилена с использованием специальной системы катализатора, включающей компоненты (i), (ii) и (iii).

Сополимеры по настоящему изобретению могут также содержать различные обычные добавки, например, смешивающиеся термопласты, антиокислители, ультрафиолетовые стабилизаторы, стабилизаторы кислотного баланса, смазки, скользящие агенты, зародешеобразующие агенты, наполнители, красители и т.д., массовое содержание которых составляет от 0,001 до 10%, в соответствии с предпочтительным примером осуществления настоящего изобретения, массовое содержание которых составляет до 5,0% и в соответствии с более предпочтительным примером осуществления настоящего изобретения, массовое содержание которых составляет до 3,0% гетерофазного сополимера пропилена.

Массовая доля инжектируемой смолы, включающей гетерофазные сополимеры пропилена, полученные по настоящему изобретению, содержит от 0,3 до 40% гранул волокнистого армирующего наполнителя, например, стекловолокна или углеродного волокна, графита, газовой сажи и т.п., или наполнителей типа глины, талька и минеральных наполнителей и т.п., обычно используемых в торговле для изготовления формованных и экструдированных изделий.

В соответствии с предпочтительным примером осуществления настоящего изобретения в гетерофазный сополимер пропилена, который получают на выходе последнего реактора в ряду реакторов, вводятся добавки. В соответствии с предпочтительным примером осуществления настоящего изобретения эти добавки подмешиваются в состав до или во время процесса экструзии в процессе одноэтапного компаундирования. В другом случае может быть составлена маточная смесь, при этом гетерофазный сополимер пропилена сначала смешивается только с некоторыми из добавок.

Для перемешивания может использоваться обычный аппарат для компаундирования или смешивания, например, миксер Банбери (Banbury), 2-валковый резиновый стан, смеситель (Buss-co-kneader) или двушнековый экструдер. Полимерные материалы извлекаются из экструдера обычно в форме гранул. В соответствии с предпочтительным примером осуществления настоящего изобретения эти гранулы участвуют в дальнейшем технологическом процессе, например, в литье под давлением для получения продукции и изделий из гетерофазных сополимеров пропилена по настоящему изобретению.

В соответствии с настоящим изобретением гетерофазные сополимеры пропилена могут быть гранулированы и компаундированы с использованием любого из известных способов компаундирования и смешивания смол.

В соответствии с предпочтительным примером осуществления настоящего изобретения заявленные составы используются для производства прессованных изделий, в частности для производства изделий литьем под давлением. В соответствии с более предпочтительным примером осуществления настоящего изобретения они используются для производства тонкостенных упаковочных изделий, электротехнических материалов для дома и в автомобилестроении, особенно в производстве деталей для внешнего оформления автомобилей и отделки их интерьеров, в частности, в приборных панелях, облицовке дверей, в пультах и т.п., для продовольственных товаров и лекарств.

В настоящем изобретении также предлагается продукция, в состав которой входят заявленные высокочистые гетерофазные сополимеры пропилена. В соответствии с предпочтительным примером осуществления настоящего изобретения эта продукция производится литьем под давлением.

Неожиданно было обнаружено, что прессованные изделия, изготовленные из гетерофазных сополимерных пропиленовых смол по настоящему изобретению, демонстрируют повышенную чистоту.

Ниже на примере будет показано, что полимерные составы по настоящему изобретении демонстрируют более низкое количество летучих компонентов, более низкое туманообразование, более низкий уровень выделений и растворимых в гексане веществ по сравнению с другими известными полимерными составами. При этом получены хорошие свойства ударопрочности, например, ударная вязкость по Шарпи, особенно при низких температурах, в то время как испытания на изгиб и на растяжение не выявили ухудшений соответствующих свойств.

В настоящем изобретении также предлагается способ повышения чистоты изделий из гетерофазных сополимерных пропиленовых смол, который включает изготовление изделия прессованием из гетерофазной сополимерной пропиленовой смолы в присутствии описанной выше специальной системы катализатора, включающей компоненты (i), (ii) и (iii).

Ниже с помощью примеров иллюстрируется сущность настоящего изобретения. Способы:

a) Скорость течения расплава

Если не определялось иначе, скорость течения расплава измерялась как MFR2 в соответствии со стандартом ISO 1133 (230°С, при номинальной нагрузке 2,16 кг) для пропилена и обозначалась в следующих единицах: г/10 мин MFR является признаком текучести, и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

b) Содержание сомономера было измерено с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR) с калибровкой 13С-ЯМР. При измерении содержания этилена в пропилене образец тонкой пленки (толщина приблизительно 250 мм) был приготовлен горячим прессованием. Область пика поглощения СН2 (800-650 см-1) была измерена на Фурье-спектрометре Перкина-Элмера FTIR 1600. Способ был калиброван по данным о содержании этилена, измеренным с помощью 13С-ЯМР.

c) Модуль изгиба был измерен согласно ISO 178 на испытательном образце, изготовленном с помощью литья под давлением по EN ISO 1873-2 (80×10×4 мм).

d) Модуль растяжения

Модуль растяжения был измерен согласно ISO 572-3 при скорости растяжения 1 мм/мин и температуре 23°С. Использовались испытуемые образцы по EN ISO 1873-2 (80×10×4 мм).

e) Вещества, растворимые в ксилоле

Растворимая в ксилоле фракция (XS), как определено и описано в настоящем изобретении, определялась следующим образом: 2,0 г полимера растворяли в 250 мм р-ксилола при 135°С при помешивании. После 30 минут раствор охлаждался в течение 15 минут при окружающей температуре и затем отстаивался в течение 30 минут при 25±0,5°С. Раствор фильтровался на бумажном фильтре в две 100 мм колбы. Раствор из первого 100 мм сосуда выпаривался в потоке азота, а остаток высушивали в вакууме при 90°С до получения неизменного значения массы. Растворимая в ксилоле фракция (процент) может быть определена следующим образом:

XS%=(100×m1Xv0)/(m0×v1),

где m0 обозначает начальное количество полимера (грамм), m1 обозначает массу остатка (грамм), v0 обозначает начальный объем (миллилитр), и v1 обозначает объем анализируемого образца (миллилитр).

f) Характеристическая вязкость (IV)

Значение характеристической вязкости (IV) увеличивается с увеличением молекулярной массы полимера. Значения IV, например, аморфной фазы измерялись по ISO 1628/1 (октябрь 1999 г.) в декалине при 135°С.

g) Ударная вязкость по Шарпи (NIS),

Ударная вязкость по Шарпи определялась по ISO 179-leA:2000 на образцах с V-образным надрезом (80×10×4 мм3) при 23°С (ударная вязкость по Шарпи (23°С)), и - 20°С (ударная вязкость по Шарпи (-20°С)). Испытуемые образцы были изготовлены с помощью литья под давлением с применением механизма IM V 60 ТЕСН в соответствии со стандартом ISO 1872-2. Температура плавления составляла 200°С, а температура формы 40°С.

h) Испытания на удар падающим грузом (IFWI) с измерительной аппаратурой

Испытания на удар падающим грузом с измерительной аппаратурой проводились согласно ISO 6603-2 со скоростью 4,4 м/с на пластинах (60×60×2 мм3), изготовленных с помощью литья под давлением при +23°С, 0°С и -20°С.

Оборудование: Гидропульс (Hydropuls VHS Co. SCHENK)

i) Полное выделение летучих компонентов

Полное выделение полимеров определялось с использованием многократного извлечения летучих веществ над продуктом в свободном пространстве согласно VDA 277:1995 с использованием газового хроматографа и технологии определения состава летучих веществ над продуктом в свободном пространстве. Использовался газовый хроматограф Hewlett Packard с капиллярной колонкой WCOT (воскового тип) 30 м длины и 0,25 мм×2,5 мкм внутренний диаметр (0,25 толщины фильма мкм). Использовался датчик ионизации в пламени с водородом в качестве топливного газа.

Настройки газового хроматографа: изотермический режим 3 минуты при 50°С, разогрев до 200°С при 12 К/мин, изотермический режим 4 минуты при 200°С, температура впрыска: 200°С, температура обнаружения: 250°С; носитель - гелий, расщепление потока 1:20, и средняя скорость носителя 22-27 см/с.

Потенциал выделений был измерен на основе суммы всех значений выделенных веществ после газохроматографического анализа и измерения ионизации в пламени с ацетоном в качестве стандарта калибровки. Образцы (гранулы массой около 1 г) вводились по технологии определения состава летучих веществ над продуктом в свободном пространстве (10 мл пробирка в качестве свободного пространства) после создания условий с температурой 120°С в течение 5 часов перед измерениями. Единица измерений - мкгС/г (мкг углерода на г образца).

j) Испарения - выделение летучих органических соединений/тумана (VOC/FOG)

Выделение летучих органических соединений/тумана было измерено согласно VDA 278:2002 на гранулированных составах. Летучие органические соединения измерялись в эквивалентах толуола на грамм образца (мкгТЕ/г). Туманообразование измерялось в эквивалентах гексадекана на грамм образца (мкгHD/г).

Измерения проводились с TDSA, поставляемым фирмой Герстел (Gerstel), с использованием гелия 5,0 в качестве газа-носителя и колонки HP Ultra 2 длиной 50 м и диаметром 0,32 мм с покрытием 5-процентным фенил-метил-силоксаном толщиной 0,52 мкм.

Анализ летучих органических соединений проводился в соответствии с установкой 1 устройства по стандарту с использованием следующих основных параметров: режим без деления потока, заключительная температура 90°С; окончательное время 30 минут, скорость нагрева 60 К/мин. Охлаждающая ловушка очищалась в режиме деления потока 1:30 в температурном диапазоне от -150°С до +280°С при скорости нагрева 12 К/с и при окончательном времени 5 мин. Для анализа использовались следующие установки газовой хроматографии: 2 минуты в изотермическом режиме при 40°С, нагрев со скоростью 3 К/мин до 92°С, затем при скорости нагрева 5 К/мин до 160°С, и затем при 10 К/мин до 280°С, 10 минут при изотермическом режиме; расход 1,3 мл/мин.

Количество летучих органических соединений учитывается для С10-C16.

Анализ тумана выполнялся согласно установке 1 устройства по стандарту с использованием следующих основных параметров: режим без деления потока, скорость нагрева 60 К/мин; заключительная температура 120°С; окончательное время 60 мин. Охлаждающая ловушка очищалась в режиме деления потока 1:30 в температурном диапазоне от - 150°С до +280°С при скорости нагрева 12 К/с. Для анализа использовались следующие установки газовой хроматографии: 2 минуты в изотермическом режиме при 50°С, нагрев со скоростью 25 К/мин до 160°С, затем при скорости нагрева 10 К/мин до 280°С, 10 минут при изотермическом режиме; расход 1,3 мл/мин.

Количество тумана учитывается для C16-С30.

k) Растворимые в гексане вещества (массовое содержание, %)

Содержание растворимых в гексане веществ определялось по FDA CFR 21 § 177.1520. Процедура: 1 г образца пленки полимера толщиной 100 мкм (изготовленной на линии РМ30 для отлива пленки из раствора с использованием температуры охлаждающего валика 40°С) экстрагировался при 50°С в 400 мл n-гексана в течение 2 часов и затем фильтровался на бумажном фильтре №41. Затем фильтрат выпаривался и общий остаток взвешивался как мера извлекаемой фракции n-гексана.

I) Туманообразование (мг)

Туманообразование определялось согласно DIN75201, Часть В по пластине толщиной 2 мм, полученной методом компрессионного формования. Тепловая обработка проводилась при 100°С в течение 16 часов. Туманообразование определялось как разница масс до и после обработки.

Примеры 1-3:

Основные смолы были получены на установке с реактором-предполимеризатором, петлевым реактором и одним газофазным реактором с псевдоожиженным слоем, включенными последовательно. Катализатор, используемый при полимеризации, был изготовлен по WO 92/19653 с диоктилфталатом в качестве диалкилфталата по формуле (I) и этанолом в качестве спирта, в качестве совместно действующего катализатора использовался триэтилалюминий (TEA), а в качестве внешнего донора диэтиламинотриэтоксисилан.

После первого этапа предполимеризации система катализатора подавалась на вход суспензионного реактора, где проходила полимеризация фазы (матрицы), состоящей из пропилена (гомополимера). Затем этап суспензионного петлевого реактора сменялся этапом газофазного реактора, в котором путем сополимеризации пропилена и сомономера этилена получали дисперсную фазу эластомерного каучука.

Основные смолы 1-3 содержали унимодальную матрицу и унимодальной каучук.

Примеры 4 и 5 (для сравнения):

Сравниваемые смолы 4 и 5 были получены на установке с реактором-предполимеризатором, петлевым реактором и одним газофазным реактором, включенными последовательно, как описано для Основных смол 1-3. Катализатор, используемый при полимеризации, был тем же, что и катализатор в Примерах 1-3, в качестве совместно действующего катализатора использовался триэтилалюминий (TEA), а в качестве внешнего донора дициклопентилдиметоксисилан.

Условия реакции:

** температура 62°С вместо 65°С применялась для того, чтобы можно было использовать большие количества Н2.

Примеры 6-8 (для сравнения):

Сравниваемые смолы 6-8 были произведены на установке с реактором-предполимеризатором, петлевым реактором и одним газофазным реактором, включенными последовательно, как описано для Основных смол 1-3. В качестве катализатора полимеризации использовался ZN118, который можно приобрести в компании Басел (Basell), в качестве совместно действующего катализатора использовался триэтилалюминий (TEA), a в качестве внешнего донора дициклопентилдиметоксисилан.

Условия реакции:

Испытание основных и сравниваемых смол

Основные смолы 1-8 были первоначально получены в порошковой форме.

Основные смолы 1, 4 и 6 смешивались с 0,1 [мас.%] талька A3 (компании Луценак (Найнтш) (Luzenac (Naintsch))), 0,2 [мас.%] SHT (синтетический гидротальцит DHT-4A компании Киова (Kyowa)), 0,15 [мас.%] Ирганокса 1010 (Irganox 1010) (компании Сиба Спешиалити Кемиклс (Ciba Speciality Chemicals), антиоксидант), 0,1 [мас.%] Играфоса 168 (Irgafos 168) (компании Сиба Спешиалити Кемиклс (Ciba Speciality Chemicals), стабилизатор), 0,15 [мас.%] OSA (олеамид (9-октадеценамид) компании Крода Кемикл (Croda Chemical), скользящий агент) и 0,08 [мас.%] бензоната натрия.

Основные смолы 2 и 7 смешивались с 0,5 [мас.%] талька A3 (компании Луценак (Найнтш) (Luzenac (Naintsch))), 0,05 [мас.%] стеарата кальция и 0,1 [мас.%] Ирганокса В215 (Irganox B215) (компании Сиба Спешиалити Кемиклс (Ciba Speciality Chemicals), антиоксидант).

Основные смолы 3, 5 и 8 смешивались с 0,7 [мас.%] талька A3 (компании Луценак (Найнтш) (Luzenac (Naintsch))), 0,2 [мас.%] %] SHT (синтетический гидротальцит; DHT-4A компании Киова (Kyowa)), 0,l [мас.%] бензоната натрия и 0,1 [мас.%] Ирганокса B215 (Irganox B215) (Компании Сиба Спешиалити Кемиклс (Ciba Speciality Chemicals), антиоксидант).

Смеси составлялись путем подачи компонентов в 24-шнековый экструдер компании Призм (Prism, Стаффордшир, Великобритания). Материал экструдировался через головку экструдера, охлаждался и крошился с образованием гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2010 |

|

RU2510407C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИОЛЕФИНЫ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ПРЕВОСХОДНЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ, ПОЛУЧАЕМЫЕ В МНОГОСТУПЕНЧАТОМ ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ | 2009 |

|

RU2470963C2 |

| АВТОМОБИЛЬНЫЙ МАТЕРИАЛ С ПРЕВОСХОДНЫМИ ХАРАКТЕРИСТИКАМИ ПОТОКА ТЕКУЧЕЙ СРЕДЫ, ВЫСОКОЙ ЖЕСТКОСТЬЮ, ПРЕВОСХОДНОЙ ПЛАСТИЧНОСТЬЮ И НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО ТЕПЛОВОГО РАСШИРЕНИЯ (CLTE) | 2010 |

|

RU2520448C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА, АРМИРОВАННОГО ВОЛОКНАМИ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2013 |

|

RU2588568C2 |

| КОМПОЗИЦИЯ ПОЛИОЛЕФИНА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2699996C1 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА | 2019 |

|

RU2764765C1 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЕ ВОЛОКНА | 2019 |

|

RU2764244C1 |

| ГЕТЕРОФАЗНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2717244C2 |

| ВЯЗКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНА С ХОРОШЕЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2699810C1 |

Изобретение относится к каталитической системе, производству и использованию высокочистых гетерофазных сополимеров пропилена, в состав которых входит (А) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 73 до 98%, с индексом MFR2 по стандарту ISO 1133 ≥45 г/10 мин и (В) эластомерный сополимер, массовая доля которого составляет от 2 до 27%, в котором массовая доля пропилена составляет, по крайней мере, 50% компонента (В) и массовая доля этилена и/или любого другого альфа-олефина ряда С4-С10 составляет, по крайней мере, 50% компонента (В). Сополимеры пропилена получают в процессе многоступенчатой полимеризации в присутствии системы катализатора, включающей (i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот, и (ii), возможно, металлоорганический совместно действующий катализатор, и (iii) внешний донор, представленный формулой (I) Si(ОСН2СН3)3(NR1R2), где в качестве элементов R1 и R2 может быть выбрана одна и та же углеводородная группа или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода. Сополимеры используют для получения прессованных изделий. Получаемые полимеры имеют высокий индекс MFR, но низкое содержание олигомеров - высокую чистоту и пониженное туманообразование. 7 н. и 9 з.п. ф-лы, 1 табл., 8 пр.

1. Система катализатора для полимеризации, в состав которой входит

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот, и

(ii) возможно, металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой (I)

Si(OCH2CH3)3(NR1R2),

где в качестве элементов R1 и R2 может быть выбрана одна и та же углеводородная группа или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода.

2. Система катализатора для полимеризации по п.1, отличающаяся тем, что прокатализатор (i) получают

a) в результате реакции полученного спрей-кристаллизацией или эмульсионным отверждением аддукта в виде MgCl2 и спирта C1-C2 с TiCl4,

b) в результате реакции продукта с этапа а) с диалкилфталатом по формуле (II)

где R1' и R2' независимо друг от друга являются, по крайней мере, алкилом С5

при условиях, обеспечивающих трансэстерификацию между упомянутым спиртом C1-C2 и упомянутым диалкилфталатом по формуле (II) с образованием внутреннего донора,

c) промывкой продукта с этапа b) или

d) возможно, в результате реакции продукта с этапа с) с дополнительным TiCl4.

3. Система катализатора для полимеризации по п.2, отличающаяся тем, что в качестве диалкилфталата по формуле (II) используется диоктилфталат и тем, что в качестве спирта С1-С2 используется этанол.

4. Система катализатора для полимеризации по любому из предыдущих пп.1-3, отличающаяся тем, что прокатализатор Циглера-Натта (i) используется в присутствии металлоорганического совместно действующего катализатора (ii), выбираемого из группы, в состав которой входит триалкилалюминий, хлорид диалкилалюминия и алкил-алюминий сесквихлорид.

5. Система катализатора для полимеризации по п.4, отличающаяся тем, что в качестве совместно действующего катализатора (ii) используется триэтилалюминий.

6. Система катализатора для полимеризации по любому из предыдущих пп.1-3, отличающаяся тем, что прокатализатор Циглера-Натта (i) используется в присутствии диэтиламинотриэтоксисилана в качестве внешнего донора.

7. Процесс получения высокочистых гетерофазных сополимеров пропилена, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 73 до 98%, с индексом MFR2 по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥45 г/10 мин, и

(B) эластомерный сополимер, массовая доля которого составляет от 2 до 27%, в котором массовая доля пропилена составляет, по крайней мере, 50% компонента (В), и массовая доля этилена и/или любого другого альфа-олефина ряда С4-С10 составляет, по крайней мере, 50% компонента (В).

включающий следующие этапы:

- получение пропиленовой матрицы (А) в присутствии системы катализатора по любому из пп.1-6, включающей прокатализатор Циглера-Натта (i), внешний донор (iii) и, возможно, совместно действующий катализатор (ii) в первом суспензионном реакторе и, возможно, во втором суспензионном реакторе, при этом в обоих суспензионных реакторах создаются одни и те же условия полимеризации,

- передачу продукта, полученного в суспензионном реакторе, в 1-й газофазный реактор;

- получение сополимера этилена и пропилена в полимерной матрице в присутствии системы катализатора в упомянутом 1-м газофазном реакторе;

- возможную передачу продукта, полученного в 1-м газофазном реакторе, во 2-й газофазный реактор и получение второго сополимера этилена и пропилена в полимерной матрице в присутствии системы катализатора в упомянутом 2-м газофазном реакторе, при этом упомянутые 1-я и 2-я смеси этилена и пропилена могут иметь то же самое или различные соотношения компонентов в соединении, и

- извлечение полимера для дальнейшей обработки.

8. Процесс по п.7, отличающийся тем, что в качестве пропиленовой матрицы (А) гетерофазных сополимеров пропилена используется гомополимер пропилена.

9. Процесс по п.7 или 8, отличающийся тем, что эластомерный сополимер (В) является унимодальным.

10. Процесс по любому из предыдущих пп.7 и 8, отличающийся тем, что единственными полимеризируемыми молекулами эластомерного сополимера (В) являются пропилен и этилен.

11. Высокочистые гетерофазные сополимеры пропилена с индексом MFR2 по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг) выше 35 г/10 мин, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 73 до 98%, с индексом MFR2 по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥45 г/10 мин, и

(B) эластомерный сополимер, массовая доля которого составляет от 2 до 27%, в котором массовая доля пропилена составляет, по крайней мере, 50% компонента (В), и массовая доля этилена и/или любого другого альфа-олефина ряда С4-С10 составляет, по крайней мере, 50% компонента (В),

при этом гетерофазные сополимеры пропилена получают в процессе многоступенчатой полимеризации в присутствии системы катализатора, в состав которой входит

(i) прокатализатор Циглера-Натта, в состав которого входит продукт трансэстерификации низшего спирта и фталиевый эфир сложных кислот, и

(ii) возможно, металлоорганический совместно действующий катализатор, и

(iii) внешний донор, представленный формулой (I)

Si(OCH2CH3)3(NR1R2),

где в качестве элементов R1 и R2 может быть выбрана одна и та же углеводородная группа или разные углеводородные группы, каждая из которых включает от 1 до 12 атомов углерода.

12. Высокочистые гетерофазные сополимеры пропилена по п.11, отличающиеся тем, что упомянутые гетерофазные сополимеры пропилена соответствуют определениям, данным по пп.8-10.

13. Использование катализатора по любому из предыдущих пп.1-6 для получения в процессе многоступенчатой полимеризации высокочистых гетерофазных сополимеров пропилена, в состав которых входит

(A) матрица из гомо- или сополимера пропилена, массовая доля которого составляет от 73 до 98%, с индексом MFR2 по стандарту ISO 1133 (230°С, при номинальной нагрузке 2,16 кг)≥45 г/10 мин,

(B) эластомерный сополимер, массовая доля которого составляет от 2 до 27%, в котором массовая доля пропилена составляет, по крайней мере, 50% компонента (В), и массовая доля этилена и/или любого другого альфа-олефина ряда С4-С10 составляет, по крайней мере, 50% компонента (В).

14. Использование высокочистых гетерофазных сополимеров пропилена по п.11 или 12 для получения прессованных изделий.

15. Способ повышения чистоты изделий из смолы гетерофазного сополимера пропилена, включающий изготовление изделий, прессованных из гетерофазной смолы сополимера пропилена по п.11 или 12, полученной в процессе многоступенчатой полимеризации в присутствии системы катализатора по любому из пп.1-6.

16. Изделия, произведенные из гетерофазного сополимера пропилена по п.11 или 12.

| ЕР 1236769 А, 04.09.2002 | |||

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ | 2002 |

|

RU2280043C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2232783C2 |

| Механизм зажима проволоки гвоздильного автомата | 1989 |

|

SU1717269A1 |

| JP 04015241 A, 20.01.1992 | |||

| JP 03068613 A, 25.03.1991 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2012-12-27—Публикация

2008-12-18—Подача