Область изобретения

Изобретение относится к сополимерам олефина с сомономером, в частности к сополимеру изоолефина с галогенированным сомономером, к изготовленному из него вулканизированному изделию и к способам получения названного сополимера.

Уровень техники

Сополимер изобутилена и изопрена (ИИК) представляет собой синтетический эластомер, называемый обычно бутильным каучуком, который получают с 1940-х годов в результате статистической катионной сополимеризации изобутилена с небольшими количествами изопрена (от 1 до 2 мол.%). Вследствие присущей ему молекулярной структуры изобутилен-изопреновый каучук отличается очень низкой проницаемостью для воздуха, высоким значением модуля потерь, устойчивостью к окислению и хорошими показателями усталостной прочности.

Первой областью широкого применения изобутилен-изопренового каучука стали камеры автомобильных колес. Несмотря на низкий уровень ненасыщенности полимерной цепи (примерно от 0,8 до 1,8 мол.%) изобутилен-изопреновый каучук достаточно хорошо вулканизируется для получения на его основе автомобильных камер. В связи с разработкой бескамерных покрышек появилась необходимость в повышении реакционной способности в процессе вулканизации изобутилен-изопренового каучука до уровня, характерного для обычных эластомеров на основе диенов, например, бутадиенового каучука или стирол-бутадиенового каучука. Для этой цели были разработаны сорта галогенированного бутильного каучука.

Галогенированные бутильные каучуки получают галогенированием готового бутильного каучука, растворенного в органическом растворителе. Так, например, обработка раствора изобутилен-изопренового каучука в гексане элементным хлором или бромом приводит к образованию хлорбутильного или бромбутильного каучука. Эти галогенированные бутильные каучуки отмечены присутствием реакционноспособных аллилгалогенидных групп по всей длине основной полимерной цепи. Повышенная реакционная способность этих структурных единиц (в сравнении с обычной ненасыщенностью эластомеров) улучшает реакционную способность в процессе вулканизации хлорбутильного и бромбутильного каучука до уровня, сравнимого со способностью к вулканизации, которой отличаются такие материалы, как бутадиеновые каучуки и стирол-бутадиеновые каучуки. Это обеспечивает приемлемое значение адгезионной прочности между, например, внутренним слоем из компаунда на основе бромбутильного каучука и компаундом покрышки на основе бутадиенового каучука. Понятно, что более высокая поляризуемость атомов брома в сравнении с атомами хлора обеспечивает и гораздо более высокую реакционную способность бромбутильного каучука в сравнении с хлорбутильным каучуком. В соответствии с этим бромбутильный каучук представляет собой самый важный в коммерческом отношении сорт галогенированных бутильных каучуков.

Стандартный способ производства галогенированного бутильного каучука осложнен рядом проблем. Сначала надо получить бутильный каучук, обычно для этого требуются температуры от -70 до -100°С, затем его отделяют от растворителя полимеризации (обычно это метилхлорид), сушат и после этого снова растворяют для получения раствора в гексане, который обрабатывают элементным хлором или бромом при температурах от 40 до 65°С. На этот многостадийный процесс расходуется значительное количество энергии и растворителей. Кроме того, процесс галогенирования включает стадию обработки водой, следствием которой является образование значительного объема кислоты, которая должна быть нейтрализована до поступления этого стока на очистку. Стандартный процесс требует больших затрат и включает много стадий, и для упрощения этого процесса было бы целесообразно получать галогенированный бутильный каучук непосредственно в ходе полимеризации в одностадийном процессе в результате сополимеризации изоолефина с галогенированным сомономером.

Известны ранние попытки проведения сополимеризации изоолефинов с галогенированными сомономерами. В частности, проводились опыты по сополимеризации с бромированными сомономерами с использованием n-бромстирола (З.А.Садыхов, Ф.М.Алиев, Азерб. Хим. Журн., 1970, 3, 96) и 2-бром-2-метил-1,3-бутадиена (европейский патент №0609737). Однако все эти попытки имели ограниченный коммерческий успех. В то же время в литературе отсутствуют данные по сополимеризации изобутилена с 4-бром-3-метил-1-бутеном, вследствие чего этот специфический сомономер остается неисследованным.

В соответствии с изложенным все еще сохраняется потребность в получении сополимеров из изоолефинов и галогенированных сомономеров, в частности бромированных сомономеров, и в упрощенном способе получения таких сополимеров.

Описание изобретения

Настоящее изобретение относится к сополимеризации изоолефина с галогенированным сомономером. В предпочтительном случае изобретение относится к галогенированным мономерам, которые, будучи сополимеризованы с изоолефиновым сомономером, образуют соединенную с третичным атомом углерода первичную бромидную группу, отличную от винильной и отличную от аллильной. Образующийся при отщеплении атома галогена первичный карбокатион в предпочтительном случае перегруппировывается в третичный карбокатион, который после этого вступает в реакцию нуклеофильного замещения или в реакцию элиминирования с образованием при этом двойной связи. Таким способом с высокой степенью превращения и высокой селективностью в одностадийном процессе может быть получен сополимер изоолефина с галогенированным сомономером, представляющий собой галогенированный сополимер, который может найти практическое применение.

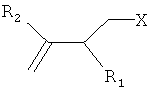

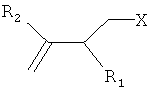

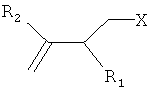

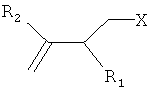

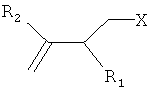

В соответствии с настоящим изобретением получают сополимер изоолефина и галогенированного сомономера, в состав которого входят повторяющиеся структурные единицы, являющиеся производными по крайней мере одного изоолефинового мономера, и повторяющиеся структурные единицы, являющиеся производными галогенированного сомономера формулы

где

R1 означает алкильную группу с числом атомов углерода от одного до двадцати, линейную или разветвленную олефиновую группу с числом атомов углерода от одного до двадцати или означает остаток замещенного ароматического углеводорода,

R2 означает атом водорода или алкильную группу с числом атомов углерода от одного до двадцати,

Х означает атом брома или хлора.

Галогенированный сомономер может представлять собой, например, 4-бром-3-метил-1-бутен.

В соответствии с другим аспектом настоящего изобретения оно относится к вулканизированному изделию, полученному из описанного выше сополимера.

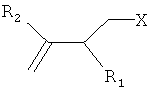

В соответствии с еще одним аспектом настоящего изобретения оно относится к способу получения сополимера из изоолефина и галогенированного сомономера, включающему смешивание изоолефинового мономера и галогенированного сомономера формулы

где

R1 означает алкильную группу с числом атомов углерода от одного до двадцати, линейную или разветвленную олефиновую группу с числом атомов углерода от одного до двадцати или означает остаток замещенного ароматического углеводорода,

R2 означает атом водорода или алкильную группу с числом атомов углерода от одного до двадцати,

Х означает атом брома или хлора,

растворенных в разбавителе для полимеризации, прибавление к смеси катионогенного инициатора по полунепрерывной схеме и проведение реакции мономеров с образованием сополимера.

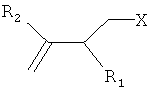

В соответствии с еще одним аспектом настоящего изобретения оно относится к способу получения сополимера изоолефина и галогенированного сомономера, включающему растворение катионогенного инициатора в растворителе для катализатора, прибавление к этому раствору смеси изоолефинового мономера и галогенированного сомономера формулы

где

R1 означает алкильную группу с числом атомов углерода от одного до двадцати, линейную или разветвленную олефиновую группу с числом атомов углерода от одного до двадцати или означает остаток замещенного ароматического углеводорода,

R2 означает атом водорода или алкильную группу с числом атомов углерода от одного до двадцати,

Х означает атом брома или хлора,

в виде раствора в разбавителе для полимеризации по полунепрерывной схеме и проведение реакции мономеров с образованием сополимера.

Другие особенности изобретения будут представлены далее в детальном описании.

Краткое описание иллюстраций

Предпочтительные варианты реализации изобретения, в которых отражены все его особенности, будут представлены далее со ссылками на соответствующие иллюстрации.

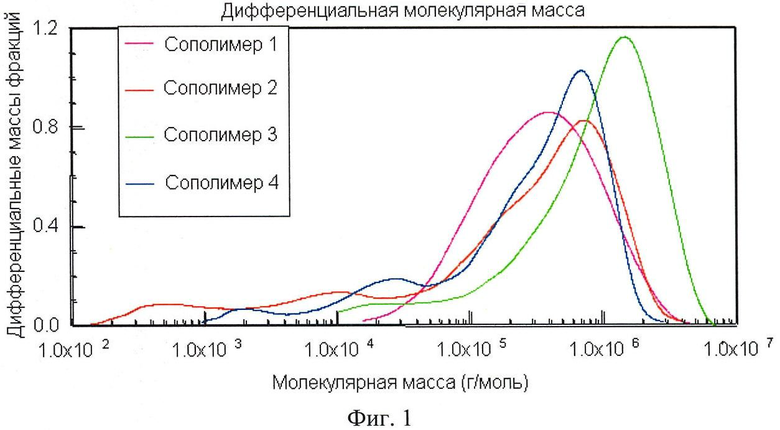

На фиг.1 показаны кривые, соответствующие эксклюзионной хроматографии (SEC) для сополимеров от (1) до (4).

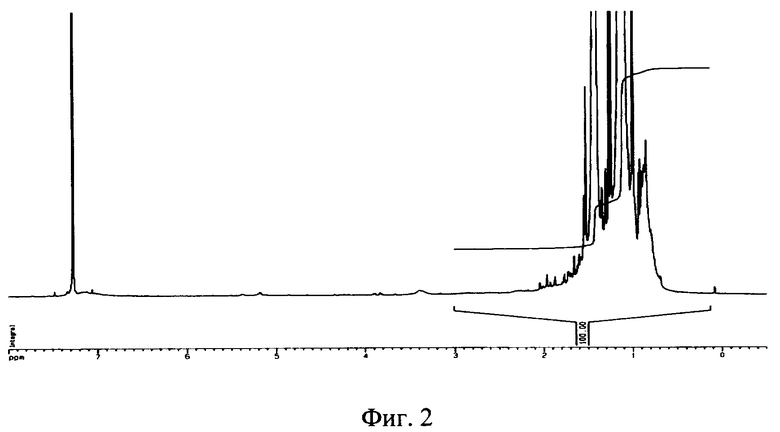

На фиг.2 представлен спектр 1Н-ЯМР при 500 МГц сополимера (4).

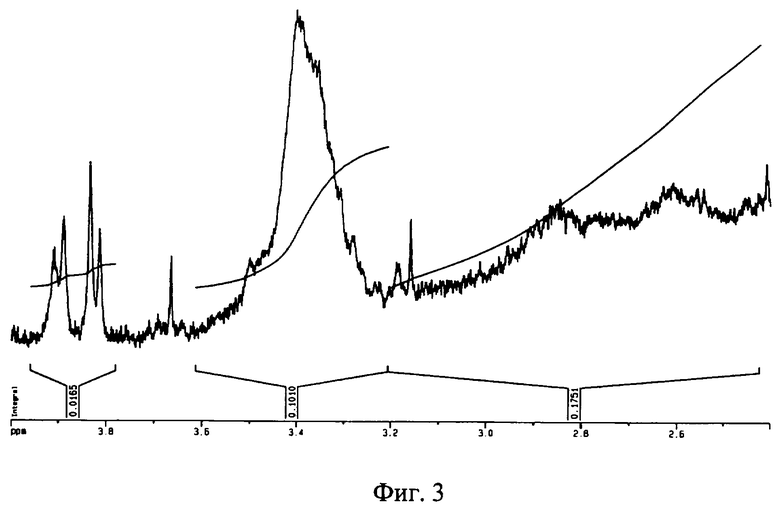

На фиг.3 показано увеличение алифатической области в спектре 1Н-ЯМР при 500 МГц для сополимера (4), представленного на фиг.2.

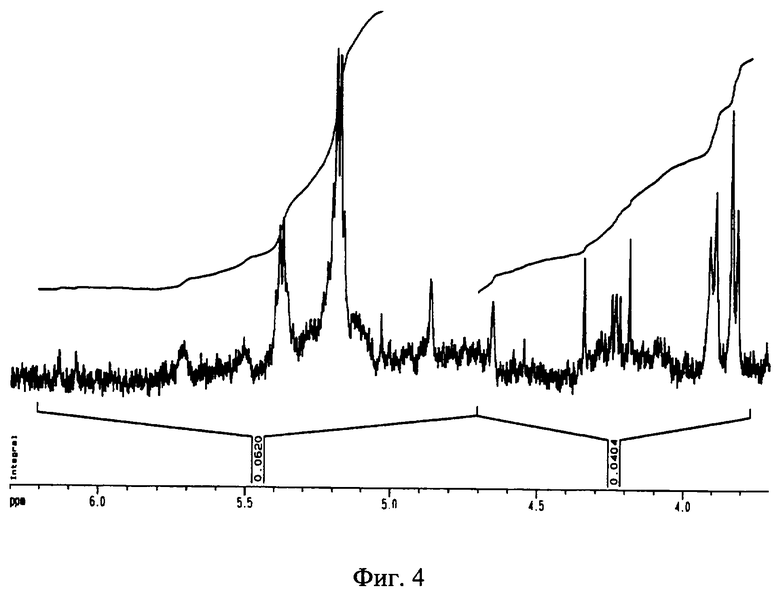

На фиг.4 показано увеличение олефиновой области в спектре 1Н-ЯМР при 500 МГц для сополимера (4), представленного на фиг.2.

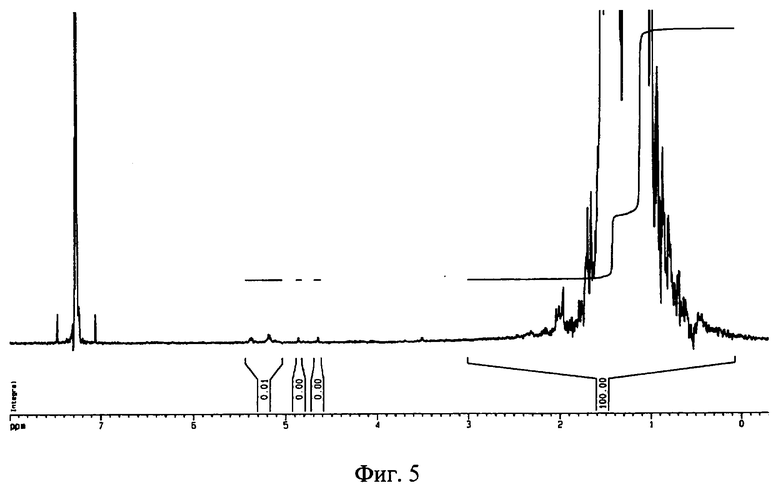

На фиг.5 представлен спектр 1Н-ЯМР при 500 МГц сополимера (14).

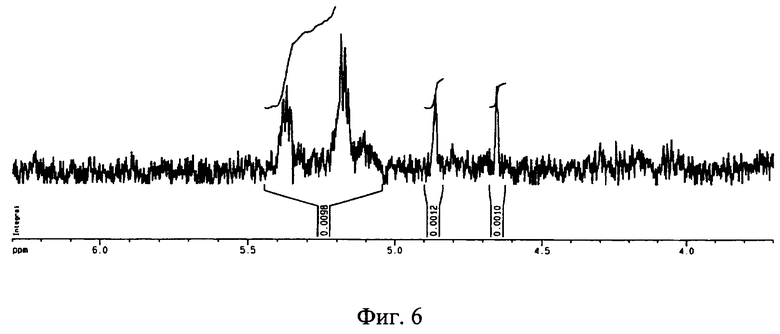

На фиг.6 показано увеличение олефиновой области в спектре 1Н-ЯМР при 500 МГц для сополимера (14), представленного на фиг.5.

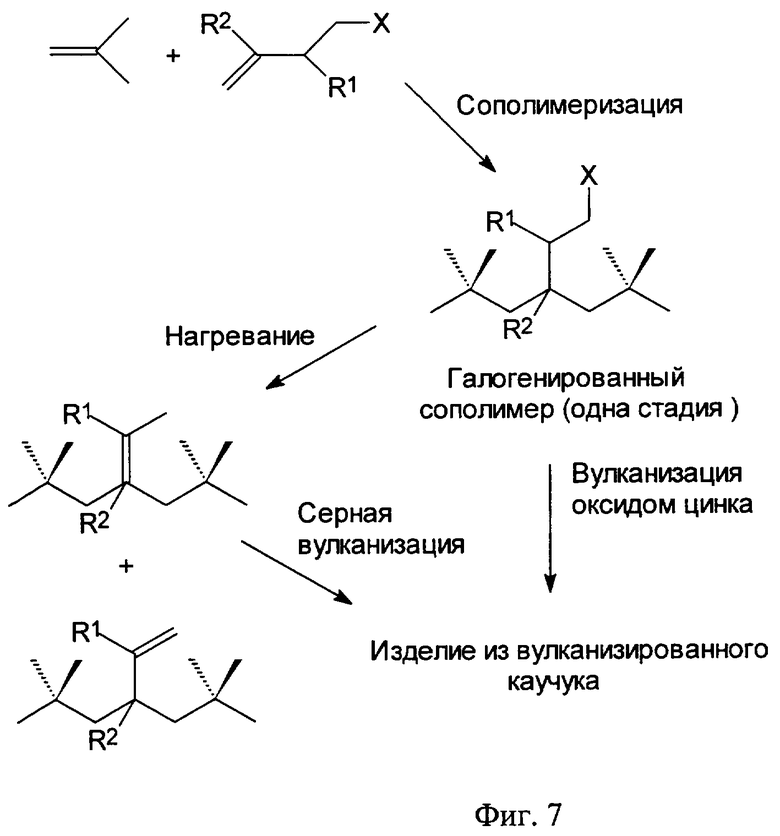

На фиг.7 показана возможность реакций элиминирования бромированного сополимера и следующей за этим серной вулканизации и вулканизации оксидом цинка.

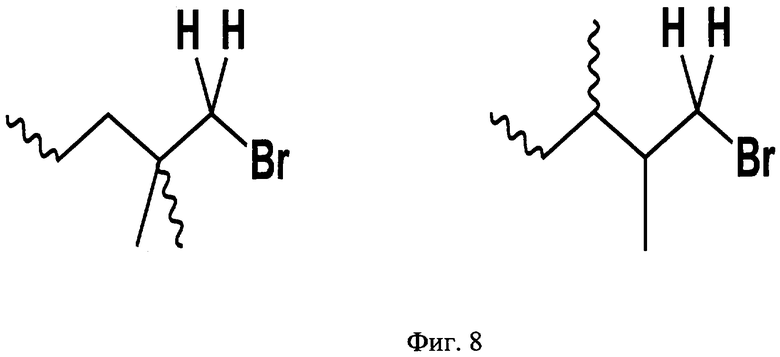

На фиг.8 представлены возможные пути встраивания бромированного мономера.

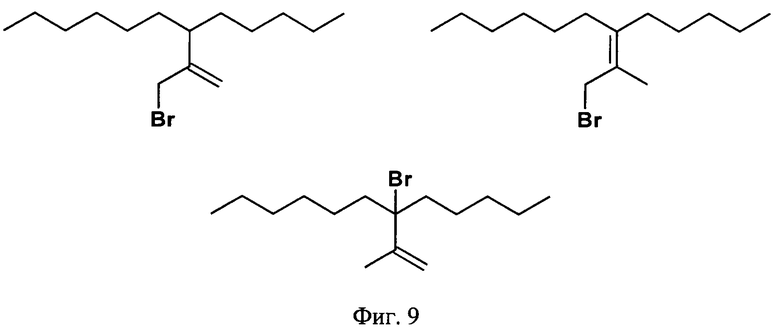

На фиг.9 представлены аллильные структуры, образующиеся из встроенных в результате 1,2-присоединения фрагментов 4-бром-3-метил-1-бутена.

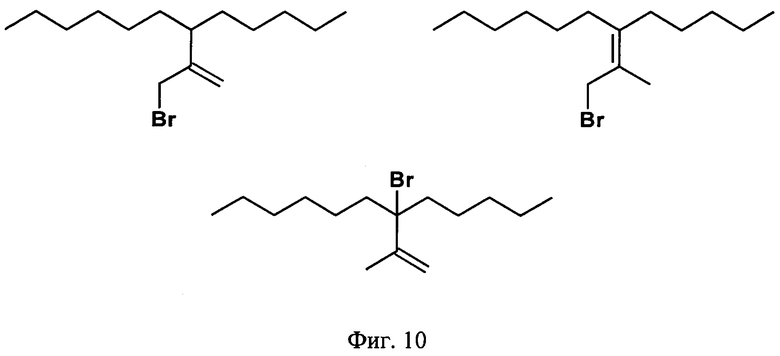

На фиг.10 представлены структуры, соответствующие олефиновым сигналам.

Детальное описание предпочтительных вариантов реализации изобретения

Сополимер не ограничивается каким-либо специальным изоолефином. Тем не менее, предпочтение отдается изоолефинам с числом атомов углерода в пределах от четырех до шестнадцати, в частности таким изоолефинам с числом атомов углерода от четырех до семи, как изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Особое предпочтение отдается изобутену.

Галогенированный сомономер может быть представлен любым подходящим мономером, который, будучи сополимеризованным с изоолефиновым мономером, образует отличную от винильной и отличную от аллильной первичную бромидную группу с соседним третичным атомом углерода. В предпочтительном случае сомономер имеет линейную основную цепь из четырех атомов углерода с олефиновой группой на одном конце и с галогенидной группой на противоположном конце. В более предпочтительном случае сомономер содержит алкильную группу, присоединенную к третьему атому углерода в четырехуглеродной основной цепи. В еще более предпочтительном случае галогенированному сомономеру соответствует формула

где

R1 означает алкильную группу с числом атомов углерода от одного до двадцати, линейную или разветвленную олефиновую группу с числом атомов углерода от одного до двадцати или означает остаток замещенного ароматического углеводорода,

R2 означает атом водорода или алкильную группу с числом атомов углерода от одного до двадцати,

Х означает атом брома или хлора.

В наиболее предпочтительном случае R1 означает алкильную группу с числом атомов углерода от одного до четырех и R2 означает атом водорода или алкильную группу с числом атомов углерода от одного до четырех. В еще более предпочтительном случае R1 означает метильную или этильную группу и R2 означает атом водорода. В самом предпочтительном случае галогенированный сомономер представляет собой 4-бром-3-метил-1-бутен.

Молярное отношение изоолефинового мономера к галогенированному сомономеру может составлять от 10 до 100. Количество галогенированного сомономера может быть представлено в процентах массы, когда его отношение к массе изоолефина составляет от 0,02 до 0,3, в предпочтительном случае от 0,03 до 0,30, в более предпочтительном случае от 0,05 до 0,20, в еще более предпочтительном случае от 0,10 до 0,20.

Структурные единицы, являющиеся производными галогенированного сомономера, могут входить в состав сополимера в количестве не менее 0,15 мол.%, например, это бромированные структурные единицы. В предпочтительном случае сополимер включает по крайней мере 0,4 мол.%, в более предпочтительном случае по крайней мере 1,0 мол.%, предпочтительнее, по крайней мере 1,5 мол.%, в более предпочтительном случае по крайней мере 2,0 мол. %, в еще более предпочтительном случае по крайней мере 2,5 мол.%, еще более предпочтительно, 3,0 мол.%, в наиболее предпочтительном случае его содержание составляет по крайней мере 4,0 мол. %, в самом предпочтительном случае сополимер содержит от 2 до 5 мол.% галогенированных структурных единиц, являющихся производными галогенированного сомономера.

Молекулярная масса Мn сополимера в предпочтительном случае составляет от 90 до 500 кг/моль, в более предпочтительном случае от 150 до 500 кг/моль, в еще более предпочтительном случае от 200 до 400 кг/моль.

Сополимер получают при растворении сомономеров в подходящем разбавителе для полимеризации. В число разбавителей для полимеризации могут входить метилхлорид, хлороформ или гексан или же любой другой растворитель или смесь растворителей, которые известны специалисту в этой области. В предпочтительном случае растворитель для полимеризации представлен метилхлоридом.

В соответствии с настоящим изобретением в число катионогенных инициаторов могут входить катализаторы Фриделя-Крафтса, которые в сочетании с известными в этой области активаторами могут инициировать катионную полимеризацию. Предпочтительно, когда катионогенный инициатор растворим в разбавителе для полимеризации и когда он может быть загружен в чистом виде или в виде раствора в растворителе для катализатора. В таком случае предпочтительно, чтобы растворитель для катализатора и разбавитель для полимеризации смешивались между собой. Растворитель для катализатора может быть представлен метилхлоридом, хлороформом или гексаном. В предпочтительном варианте реализации растворитель для катализатора идентичен разбавителю для полимеризации. В качестве предпочтительного примера подходящего катионогенного инициатора, растворенного в растворителе для катализатора, служит раствор хлорида алюминия (АlСl3) в метилхлориде. Катионогенный инициатор может быть активирован соответствующим донором протонов, например водой или хлористоводородной кислотой (НСl).

При проведении процесса по непрерывной схеме раствор катализатора можно прибавлять к смеси сомономеров в полунепрерывном режиме через одинаковые интервалы времени. Примером полунепрерывного способа прибавления катализатора служит прибавление по каплям. Специалисту в данной области не надо объяснять, что понятие «прибавление по каплям» не обязательно должно относиться именно к таким используемым объемам и что при масштабировании «капля» раствора катализатора может оказаться недостаточной для запуска реакции. Поэтому используемое понятие предназначено для представления полунепрерывного способа прибавления, осуществляемого в предпочтительном случае равными объемами катализатора в равные интервалы времени.

При непрерывном способе проведения процесса можно использовать «обратное прибавление», в соответствии с которым раствор сомономерных регентов прибавляют к загруженному в емкость реактора раствору катализатора при поддержании требуемых условий реакции. Реагенты могут быть прибавлены к раствору катализатора в условиях полунепрерывного процесса или капельным способом.

В предпочтительном случае выход сополимера составляет не менее 12%, в более предпочтительном случае не менее 20%, в еще более предпочтительном случае не менее 40%, в еще более предпочтительном случае не менее 50%, в наиболее предпочтительном случае не менее 60%, в еще более предпочтительном случае не менее 70% и в самом предпочтительном случае не менее 80%.

Для повышения содержания галогена в сополимере можно провести дополнительную стадию обычного галогенирования. Используемые в таких дополнительных стадиях галогенирования галогены могут представлять собой хлор или бром. Благодаря этому можно довести содержание галогена в сополимере до требуемого уровня.

При 1,2-встраивании 4-бром-3-метил-1-бутена в сополимеризацию с изобутиленом получают отличные от винильных и отличные от аллильных первичные бромидные группы рядом с третичным атомом углерода (см. фиг.7). При отщеплении бромидной группы образуется первичный карбокатион, который, как известно, перегруппировывается в третичный карбокатион. Этот карбокатион может участвовать как в реакции нуклеофильного замещения, так и в реакции элиминирования с образованием двойной связи, как это показано на фиг.7.

В соответствующих условиях эти реакции приводят к образованию поперечных связей или к вулканизации сополимера. Вулканизация может протекать как через первичный атом брома (вулканизация оксидом цинка), так и через двойные связи (серная вулканизация). Сополимер может содержать компоненты вулканизирующей системы на основе оксида цинка (ZnO) или серной вулканизирующей системы. Вулканизированный сополимер может быть использован при получении формованных изделий для самых разных областей применения, в частности, его можно применять в тех областях, где обычно используют галогенированный бутильный каучук, например в составах для образования внутреннего слоя бескамерных шин.

Далее изобретение иллюстрируется приведенными ниже примерами.

Экспериментальная часть

Материалы

Синтез 4-бром-3-метил-1-бутена

К 285 мл диэтилового эфира в атмосфере азота прибавляют 285 мг (1,50 ммоля) иодида меди (CuI) и 30 минут перемешивают при комнатной температуре. К этому раствору прибавляют 32 г (149,6 ммоля) 1,4-дибром-2-бутена. После перемешивания при комнатной температуре в течение еще 30 минут охлаждают реакционную смесь до -10°С и через капельную воронку в течение 2 часов прибавляют 100 мл (300 ммолей) метилмагнийиодида в виде раствора в диэтиловом эфире (3,0 моль/л). Затем реакционной смеси дают нагреться до комнатной температуры и перемешивают еще 20 часов. По истечении этого времени прибавляют лед для разложения избыточного метилмагнийиодида и несколько раз экстрагируют продукт реакции диэтиловым эфиром. Объединенные органические экстракты сушат над сульфатом магния и перегоняют, получают 10,2 г (45%) 4-бром-3-метил-1-бутена, температура кипения 110-114°С (температура кипения 110-112°С). Данные спектра ЯМР совпадают с данными, приведенными в литературе (R.W.Hoffmann et al., Liebigs Ann. Chem. 1992, 11, 1137). Все использованные реактивы получены от фирмы Aldrich.

Другие материалы

Изопрен (Aldrich) перегоняют непосредственно перед использованием. Изобутилен и метилхлорид (МеСl) от фирмы Matheson сушат пропусканием через колонку, заполненную оксидом бария и хлоридом кальция, и конденсируют при температуре проведения реакции. Хлорид алюминия используют в том виде, в котором он поставляется фирмой Aldrich.

Используемые методики

Полимеризация

Все реакции полимеризации проводят в снабженном интегральной охлаждающей баней изолирующем боксе с перчатками MBraun Lab Master 130 в атмосфере сухого азота при -80°С. Охлаждающую баню, заполненную гексаном, охлаждают погружным холодильником FTS Flexi Cool. В круглодонную колбу объемом 500 мл, оборудованную расположенными сверху мешалками, загружают метилхлорид, изобутилен, изопрен или 4-бром-3-метил-1-бутен. Полимеризация начинается при добавлении раствора хлорида алюминия в качестве катализатора, его получают заранее (предварительно перемешивают 0,45 г хлорида алюминия и 50 г метилхлорида при -30°С в течение 30 минут и после этого охлаждают до более низкой температуры реакции). Через 5-10 минут полимеризацию останавливают прибавлением 30 мл предварительно охлажденного метанола. Полученные полимеры очищают растворением в гексане, осаждением метанолом и сушкой в вакуумной печи при +40°С. Конечную степень превращения определяют гравиметрически. В опыте сравнения бутильную полимеризацию проводят перед проведением сополимеризаций с бромированным мономером. Оригинальная методика, используемая для бутильной полимеризации, изменена для того, чтобы исключить мультимодальное распределение в образующемся полимере; для этого количество изобутилена уменьшено с 60 г до 20 г на общее количество, равное 200 г. В соответствии с этим загрузки составляют: 20 г изобутилена, 0,53 г изопрена, 179,5 г метилхлорида и 2 мл каталитического раствора хлорида алюминия.

Анализы полимеров и сомономеров

Молекулярные массы полимеров и распределение по молекулярным массам определяют с помощью эксклюзионной (гель-проникающей) хроматографии в системе Waters на шести колонках Styragel HR (размер пор равен 100, 500, 103, 104, 105 и 106 Å) при температуре в термостате 35°С с восемнадцатиугольным детектором по рассеиванию света лазера DAWN DSP (Wyatt Technology), с детектором Waters 410 DRI, термостатированным при 40°С, и с матричным фотодиодным детектором PDA Waters 996, установленным на 254 нм. В качестве подвижной фазы используют свежеперегнанный над гидридом кальция тетрагидрофуран, подаваемый со скоростью 1 мл/мин. Для получения значений абсолютной молекулярной массы с отношением dn/dc=0,093 используют пакет программ ASTRA (Wyatt Technology). To же самое значение используют для сополимеров, если в их состав входит менее 2% второго мономера (изопрена или 4-бром-3-метил-1-бутена). Спектры 1Н ЯМР снимают на спектрографах Varian 300 МГц (4-бром-3-метил-1-бутен) и Bruker 500 МГц (полимеры) с использованием в качестве растворителя дейтерохлороформа.

Полученные результаты и их обсуждение

Сополимеризации изобутилена и 4-бром-3-метил-1-бутена проводят при различных концентрациях 4-бром-3-метил-1-бутена и при втрое увеличенном количестве используемого в качестве катализатора раствора хлорида алюминия (6 мл) по сравнению с опытом сравнения при бутильной полимеризации (см. таблицу 1). В отличие от опыта сравнения, представляющего собой бутильную полимеризацию (1), после введения раствора катализатора в реакционной смеси можно наблюдать появление нитевидных образований.

Молекулярная масса полученного в опыте сравнения бутильного полимера (1) лежит в ожидавшихся границах (Mw=430 кг/моль, Мn=195 кг/моль). Если вместо изопрена используют то же самое количество 4-бром-3-метил-1-бутена (из расчета на молекулярную массу), то получаемый сополимер (2) имеет заметно увеличенную молекулярную массу Mw (600 кг/моль), но значение Мn (150 кг/моль) при этом оказывается ниже, чем у полимера (1). Максимальное значение молекулярной массы (сополимер (3): Mw=880 кг/моль, Мn=500 кг/моль) получают при использовании уменьшенного вдвое количества 4-бром-3-метил-1-бутена. Сополимеризация с увеличенным вдвое количеством 4-бром-3-метил-1-бутена приводит к получению сополимера (4) с тем же самым значением Mw, равным 600 кг/моль, что и в случае сополимера (2), но значение Мn, равное 330 кг/моль, в два раза больше, чем у сополимера (2). Все сополимеры изобутена и 4-бром-3-метил-1-бутена содержат одинаковые низкомолекулярные фракции (см. фиг.1). Степень превращения лежит в пределах от 12,2 до 20,0%, несмотря на то, что количество используемого катализатора в три раза больше того, которое используется в опыте сравнения при бутильной полимеризации (см. таблицу 1). Интересно, что повышение количества 4-бром-3-метил-1-бутена не оказывает большого влияния на степень превращения (см. сополимеризации (2) и (4)). Обычно увеличение количества изопрена приводит к серьезному снижению степени превращения в сополимер. Это означает, что в условиях полимеризации определенную роль играют такие физические эффекты, как перемешивание и массообмен.

Включение бромированного мономера доказано данными спектроскопии ЯМР. На фиг.2 представлен спектр 1Н ЯМР сополимера (4). Характеристические сигналы свободного мономера (мультиплет при 5,75 м.д.) в этом спектре отсутствуют, что соответствует образованию истинного сополимера. Широкий сигнал около 3,3 м.д. может быть ассоциирован с протонами бромметиленовой структурной единицы (~CH2Br), образующейся в результате 1,2- или 1,3-встраивания бромированного мономера, как это представлено на фиг.8.

Теоретически, аллильные структуры, подобные тем, которые присутствуют в бромбутильных остатках (они показаны на фиг.9), могут получаться в результате 1,2-встраивания.

Симулированные спектры этих аллильных структур (они получены с помощью программы симуляции протонных спектров ЯМР ACDLabs) подтверждают вывод о том, что поглощения при 5,39 м.д. и при 3,8-3,9 м.д. (см. фиг.2-4) связаны с аллильными структурами. Симулированные спектры подтверждают также гипотезу о том, что сигналы при 4,65 м.д., 4,85 м.д. и 5,15-5,2 м.д. (см. фиг.2 и 4) могут принадлежать олефиновым протонам, которые присутствуют в структурах на фиг.10.

Для вычисления мольных процентов встроенных бромметиленовых структурных единиц в сополимере используют приведенное далее уравнение:

(i) 7х + 8у = интегральная область алифатических протонов (100 на фиг.2),

(ii) 2x = интегральная область олефиновых протонов с Вr-лигандом,

⇒ х = (интегральная область олефиновых протонов с Вr-лигандом)/2,

⇒ поставить вместо х в (i) и решить уравнение для у.

Мольные проценты (для встроенного сомономера) = [х/(х+у)]·100%

В соответствии с приведенными выше расчетами сополимеру (4) соответствует встраивание 0,41 мол.% бромированных структурных единиц. Этот сополимер содержит также 0,13 мол.% показанных на фиг.10 олефиновых структур (расчет по уравнению 6х+8у=100). В таблице 2 представлены рассчитанные мольные проценты 4-бром-3-метил-1-бутена, который встроен в сополимеры (2)-(4). Степень встраивания лежит в пределах от 0,15 до 0,41 мол.%.

Был также рассчитан показатель реакционной способности для системы, состоящей из изобутилена и 4-бром-3-метил-1-бутена, в соответствии с уравнением:

rIB=ln(1-СIB)/ln(1-CScBr), где С соответствует степени превращения фракции.

Значения rIB показывают, что 4-бром-3-метил-1-бутен менее реакционноспособен по отношению к изобутилену, чем изопрен.

Все описанные выше сополимеры, образующиеся при невысоких степенях превращения (12,2-20,0%), содержат определенное количество низкомолекулярных фракций (см. фиг.1). В дополнение к этому мольные проценты встроенного 4-бром-3-метил-1-бутена были не очень велики (см. таблицу 2).

Для улучшение как выхода, так и содержания встроенного 4-бром-3-метил-1-бутена изменяют способ прибавления к реакционной смеси каталитического раствора хлорида алюминия. Используют три различных способа прибавления катализатора: катализатор прибавляют полунепрерывным способом (по каплям) в течение 5,5 минут, его подают непрерывно впрыскиванием через иглу с изогнутым концом или же катализатор впрыскивают в реактор в один прием. Изменяют также концентрацию 4-бром-3-метил-1-бутена. Для проведения таких сополимеризаций берут 40 г изобутилена (общая масса реакционной смеси 400 г) для того, чтобы получить достаточное количество материала для опытов по вулканизации. Данные по степеням превращения в опытах по сополимеризации (5)-(7) показывают, что способ прибавления катализатора оказывает значительное влияние на конечный выход.

(и) катализатор подают через иглу с загнутым концом, (к) катализатор подают по каплям, (в) катализатор впрыскивают непосредственно в реакционную смесь.

Самый высокий выход (51%, сополимер (6)) получают при добавлении раствора катализатора по каплям. Эта полимеризация начинается с образования тонкой дисперсии и завершается после окончания прибавления катализатора с образованием большого шара из каучука. При реализации способа с непрерывным впрыскиванием получают выход 24% (сополимер (8)). Появление нитевидных полимерных образований можно наблюдать при введении раствора катализатора. Практически ту же самую степень превращения (20%, сополимер (10)) получают при добавлении раствора катализатора в один прием. При варьировании концентрации 4-бром-3-метил-1-бутена (сополимеры (5)-(7) и (9)) заметного изменения степени превращения не наблюдается.

Использование различных способов прибавления катализатора при тех же самых концентрациях 4-бром-3-метил-1-бутена (сополимеры (6), (8) и (10)) влияет на значения молекулярных масс Мw и Мn. В способе впрыскивания через иглу (сополимер (8)) получают самое низкое значение Mw (900 кг/моль) и Мn (90 кг/моль), тогда как «капельный способ прибавления» приводит к образованию сополимера (6) с самым высоким значением Mw (1320 кг/моль) и Мn (350 кг/моль). При сопоставлении данных по молекулярным массам в таблице 3 можно видеть, что повышение концентрации 4-бром-3-метил-1-бутена приводит к снижению значения Мn. На значение Mw концентрация 4-бром-3-метил-1-бутена не оказывает заметного влияния.

Все спектры ЯМР сополимеров (5)-(10) показывают присутствие сигналов олефиновых протонов при 4,65 м.д., 4,85 м.д., 5,2 м.д. и 5,4 м.д. Эти сигналы могут быть ассоциированы со структурами, представленными на фиг.10. Сигналы, соответствующие встраиванию бромированных структур (~3,3 м.д. для бромметиленовых структурных единиц и от 3,8 м.д. до 4,5 м.д. для аллильных структур, представленных на фиг.9), или очень слабы или же совсем отсутствуют. Если выделение проводят иначе (снова растворяют в гексане и не осаждают метанолом), то сополимеры показывают наличие этих характеристических сигналов; это означает, что, вероятнее всего, такие бромированные структуры присутствуют в низкомолекулярных фракциях сополимера.

Поскольку с помощью использовавшихся до сих пор способов полимеризации не удается повысить содержание 4-бром-3-метил-1-бутена в сополимере, были поставлены опыты с целью увеличения степени его встраивания за счет изменения порядка прибавления реагентов. Сначала в реакционный аппарат загружают каталитический раствор хлорида алюминия и после этого по каплям прибавляют смесь мономеров (изобутилен с 4-бром-3-метил-1-бутеном или изобутилен с изопреном, обратный порядок прибавления). И в этом случае после прибавления смеси изобутилена с 4-бром-3-метил-1-бутена к каталитическому раствору хлорида алюминия можно было наблюдать появление нитевидных полимерных образований. При использовании этой новой методики варьируют концентрацию 4-бром-3-метил-1-бутена и каталитического раствора хлорида алюминия (таблица 4). В некоторых реакциях сополимеризации количество изобутилена повышают до 40 г для того, чтобы получить достаточное количество материала для проведения опытов по вулканизации.

Представленные результаты бутильной полимеризации в опытах сравнения (11) и (12) показывают, что порядок прибавления раствора катализатора и смеси мономеров влияет как на молекулярную массу, так и на степень превращения. При использовании методики с обратным порядком прибавления (сополимер (12)) снижается значение Mw, Мn и выход в сравнении с сополимером (11). При реализации методики полимеризации с обратным порядком прибавления с участием 4-бром-3-метил-1-бутена получают сополимер (13) со значением Mw, равным 610 кг/моль, и значением Мn, равным 265 кг/моль. По сравнению с контрольным опытом бутильной полимеризации (12) молекулярная масса сополимера (13) оказывается значительно больше, снова демонстрируя этим, что 4-бром-3-метил-1-бутен является гораздо более слабым переносчиком цепи, чем изопрен. Выход сополимера (13) составляет 58%. Степень превращения для аналогичного бутильного полимера (12), полученного в опыте сравнения, равна 41%. Эти данные по степени превращения находятся в противоречии с данными, полученными при реализации обычной методики проведения полимеризации (см. сополимеры (1) и (2) в таблице 1).

При проведении сополимеризации (13) с увеличенной загрузкой реагентов молекулярная масса и выход образующегося сополимера (14) увеличиваются. В сравнении с сополимеризацией (15) пятикратное увеличение количества 4-бром-3-метил-1-бутена приводит к значительному снижению молекулярной массы и выхода (см. сополимеризацию (16)). Увеличение количества 4-бром-3-метил-1-бутена приводит также к резкому снижению степени превращения при образовании сополимера. Это противоречит результатам, полученным при проведении полимеризации по обычной методике (см. сополимеризации (2) и (4) в таблице 1). При сравнении с обычной методикой проведения полимеризации (см. фиг.1) заметно, что по данным эксклюзионной хроматографии в полимерах (13)-(16) отсутствуют фракции с низкими молекулярными массами.

Новая методика проведения полимеризации влияет не только на выход и распределение по молекулярным массам, она оказывает влияние и на строение образующихся сополимеров. Как это представлено на фиг.5, спектр 1Н ЯМР сополимера (14) показывает, что образуется истинный сополимер, поскольку в нем отсутствует характеристический сигнал свободного 4-бром-3-метил-1-бутена (мультиплет при 5,75 м.д.). В то же время по данным спектра в сополимере отсутствуют бромидные функциональные группы (нет сигналов протонов бромметиленовых структурных единиц (~СН2Вr) в области 3,3 м.д.). Присутствующие в спектре на фиг.6 сигналы при 5,4 м.д., 5,2 м.д., 4,85 м.д. и 4,65 м.д. могут быть приписаны олефиновым протонам, которые есть в структурах, показанных на схеме 4. Содержание этих олефиновых структур, встроенных в сополимеры (13)-(1б), находится в пределах от 0,05 до 0,07 мол.%.

В итоге, реализация методики с обратным по отношению к обычному способу проведения полимеризации порядком прибавления раствора катализатора и смеси мономеров приводит к более высоким выходам, при этом также можно предотвратить образование фракций с низкой молекулярной массой. В сополимерах, полученных по методике с обратным способом прибавления, отсутствуют какие-либо бромидные функциональные группы.

Вулканизация

Опыты по вулканизации проводят с некоторыми из сополимеров с использованием методики с оксидом цинка и/или серной методики. Вулканизация протекает на всех исследованных сополимерах и приводит к образованию резиноподобных (хотя и мягких) листов. При использовании способа серной вулканизации (в нее включаются С=С-двойные связи) наблюдаются небольшие различия в значениях крутильного момента (0,5-0,8 дНм). Вулканизация оксидом цинка также дает лишь очень слабую вулканизацию, что обусловлено низким содержанием бромидных концевых групп в исследуемых сополимерах.

Представленные выше материалы описывают предпочтительные варианты реализации изобретения, в то же время специалист в данной области может представить себе другие особенности и варианты реализации изобретения. Представленную далее формулу изобретения следует понимать в широком смысле с учетом сказанного выше, она по замыслу заявителя должна включать другие варианты и возможные комбинации, которые не заявлены специально.

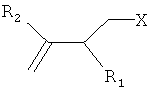

Изобретение относится к сополимеру изоолефина и галогенированного сомономера, вулканизованному изделию, изготовленному из такого сополимера, а также к способу получения такого сополимера. В состав сополимера входят: а) повторяющиеся структурные единицы, являющиеся производными по крайней мере одного изоолефинового мономера, и б) повторяющиеся структурные единицы, являющиеся производными галогенированного сомономера формулы

где R1 и R2 означают алкильную группу с числом атомов углерода от одного до двадцати, X означает атом брома или хлора. Способ получения сополимера изоолефина и галогенированного сомономера включает: а) получение смеси изоолефинового мономера и галогенированного сомономера в виде раствора в разбавителе для полимеризации, б) прибавление к смеси катионогенного инициатора по полунепрерывной схеме и в) проведение реакции мономеров с образованием полимера. Технический результат - получение сополимеров из изоолефинов и галогенированных сомономеров упрощенным способом, изготовление на их основе вулканизированных изделий. 4 н. и 16 з.п. ф-лы, 4 табл., 10 ил.

1. Сополимер изоолефина и галогенированного сомономера, в состав которого входят

а) повторяющиеся структурные единицы, являющиеся производными по крайней мере одного изоолефинового мономера, и

б) повторяющиеся структурные единицы, являющиеся производными галогенированного сомономера формулы

где R1 и R2 означают алкильную группу с числом атомов углерода от одного до двадцати,

X означает атом брома или хлора.

2. Сополимер по п.1, где R1 и R2 означают алкильную группу с числом атомов углерода от одного до четырех.

3. Сополимер по п.1, где галогенированный сополимер представляет собой 4-бром-3-метил-1-бутен.

4. Сополимер по п.1, где X означает атом брома и где полимер включает по крайней мере 0,15 мол.% бромированных структурных единиц.

5. Сополимер по п.1, где X означает атом брома и где полимер включает от 2 до 5 мол.% бромированных структурных единиц.

6. Сополимер по п.1, молекулярная масса (Mn) которого составляет от 150 до 500 кг/моль.

7. Вулканизированное изделие, изготовленное из полимера в соответствии с одним из пп.1-6.

8. Вулканизированное изделие по п.7, где изделие изготовлено из полимера с использованием вулканизирующей системы на основе оксида цинка.

9. Способ получения сополимера изоолефина и галогенированного сомономера, включающий:

а) получение смеси изоолефинового мономера и галогенированного сомономера формулы

где R1 и R2 означают алкильную группу с числом атомов углерода от одного до двадцати,

X означает атом брома или хлора,

в виде раствора в разбавителе для полимеризации,

б) прибавление к смеси катионогенного инициатора по полунепрерывной схеме и

в) проведение реакции мономеров с образованием полимера.

10. Способ по п.9, где растворитель для катализатора и/или разбавитель для полимеризации представлены метилхлоридом, хлороформом или гексаном.

11. Способ по п.9, где полунепрерывное прибавление катионогенного инициатора представляет собой прибавление по каплям.

12. Способ по п.9, где молярное отношение изоолефинового мономера к галогенированному сомономеру лежит в пределах от 10 до 100.

13. Способ по п.9, где полимер получается в результате 1,2-присоединения галогенированного мономера к изоолефину.

14. Способ по одному из пп.9-13, где степень превращения составляет не менее 20%.

15. Способ получения сополимера изоолефина с галогенированным сомономером, включающий

а) получение раствора катионогенного инициатора в растворителе для катализатора,

б) прибавление смеси изоолефинового мономера и галогенированного сомономера формулы

где R1 и R2 означают алкильную группу с числом атомов углерода от одного до двадцати,

X означает атом брома или хлора,

в виде раствора в разбавителе для полимеризации по полунепрерывной схеме к этому раствору, и

в) проведение реакции мономеров с образованием полимера.

16. Способ по п.15, где растворитель для катализатора и/или разбавитель для полимеризации представлены метилхлоридом, хлороформом или гексаном.

17. Способ по п.15, где полунепрерывное прибавление смеси мономеров к катионогенному инициатору представляет собой прибавление по каплям.

18. Способ по п.15, где молярное отношение изоолефинового мономера к галогенированному сомономеру лежит в пределах от 10 до 100.

19. Способ по п.15, где полимер получается в результате 1,2-присоединения галогенированного мономера к изоолефину.

20. Способ по одному из пп.15-19, где степень превращения составляет не менее 50%.

| Шихта для возведения противопожарных перемычек | 1976 |

|

SU609737A1 |

| US 3299020 А, 17.01.1967 | |||

| Способ изготовления бесстружечных метчиков | 1981 |

|

SU1060365A1 |

| US 4384126 А, 17.05.1983 | |||

| RU 2004121164, 10.05.2005. | |||

Авторы

Даты

2012-12-27—Публикация

2007-08-22—Подача