Область изобретения

Изобретение относится к полимеризации олефинов, в частности, к способу катионной полимеризации изоолефинового мономера, например изобутилена, и изопрена для получения полимерного бутильного каучука с использованием цинк-галогенидного инициатора.

Уровень техники

Сополимер изобутилена и изопрена (ИИК) представляет собой синтетический эластомер, называемый обычно бутильным каучуком, который получают с 1940-х годов в результате статистической катионной сополимеризации изобутилена с небольшим количеством изопрена (от 1 до 2 мольн. %). Вследствие присущей ему молекулярной структуры, изобутилен-изопреновый каучук отличается очень низкой проницаемостью для воздуха, высоким значением модуля потерь, устойчивостью к окислению и хорошими показателями усталостной прочности.

Бутильный каучук представляет собой сополимер изоолефина и одного или нескольких олефинов с несколькими в предпочтительном случае сопряженными непредельными связями в качестве сомономеров. Поступающий в продажу бутильный каучук состоит преимущественно из изоолефина и небольшого количества, не более 2,5 мольн. %, олефина с несколькими сопряженными непредельными связями.

Бутильный каучук или бутильный полимер в общем случае получают в дисперсной фазе с использованием соответствующего растворителя для полимеризации, например, метилхлорида, и такого катализатора Фриделя-Крафтса, как хлорид алюминия, в качестве инициатора полимеризации. Преимущество метилхлорида состоит в том, что хлорид алюминия, представляющий собой сравнительно недорогой катализатор Фриделя-Крафтса, растворим в нем, равно как и сомономеры изобутилен и изопрен. Дополнительным преимуществом является то, что полимерный бутильный каучук нерастворим в метилхлориде и выделяется из раствора в виде тонкодисперсных частиц, В общем случае полимеризацию проводят в температурном интервале от примерно -90°С до -100°С. Это представлено в патенте США №2356128 и в Ullmanns Encyclopedia of Industrial Chemistry, Том А 23, 1993, страницы 288-295. Низкая температура полимеризации используется для того, чтобы получить достаточно высокие значения молекулярных масс для использования полимеров в качестве каучуков.

Были также найдены другие соединения, которые проявляют активность в качестве катализаторов для полимеризации изоолефинов; в их число входят металлорганические соединения в сочетании с генерирующим катион реагентом, например, C5Me5TiMe3/В(C6F5)3 (заявка на международный патент №00/04061-А1), Cp2AlMe/В(C6F5)3 (патент США №5703182) и сочетание цирконоценов и аналогичных комплексов с В(C6F5)3 или с CPh3[В(C6F5)4] (заявка на международный патент №95/29940-А1, заявка на патент ФРГ №А1-1983 6663), а также Song, X.; Thomton-Pett. М.; Bochmann, M. Organometallics 1998, 17, 1004, Carr, A.G.; Dawson, D.M.; Bochmann, M. Macromol. Rapid Commun. 1998, 19, 205.

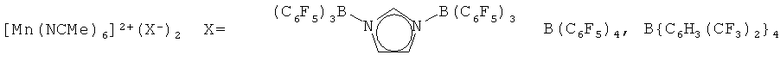

Nuyken в сотрудничестве с M. Bohnenpoll (Chem. Eur. J. 2004, 10, 6323), опубликовали систему, основанную на солях [Mn(NCMe)6]2+ с некоординированными боратными анионами, которые активны при комнатной температуре:

Эта система может быть использована при +30°С в изобутилене с дихлорметаном, но она неактивна при температуре ≤0°С. В общем случае полимеризация идет медленно (от 55 до 110 часов для гомополимеризации изобутилена), есть также сомнения по поводу ее механизма. Гомополимеры изобутилена и его сополимеры имеют значения Мn от 8000 до 10000. Степень превращения быстро снижается с увеличением содержания изопрена.

Цинковые соединения обычно не использовались в качестве катализаторов полимеризации изоалкенов. На практике оказалось, что хлорид цинка в присутствии алкилгалогенидных активаторов (таких, как трет-бутилхлорид или ацетилхлорид) или без них при использовании его в чистом изобутилене или в смесях изобутилена с метилхлоридом не проявляет активности и не приводит к образованию полимера. Тем не менее, Bochmann и сотрудники недавно подали заявку на патент на использование системы Zn(C6F5)2/Me3CCl для гомополимеризации изобутилена и сополимеризации изобутилена и изопрена (заявка на патент Канады №2441079 от 16 сентября 2003 г.). То этого времени цинк никогда не использовался в качестве инициатора катионной полимеризации. По данным этого патента данная система имеет сравнительно хорошие характеристики при сополимеризации и дает возможность получения сополимеров изобутилена и изопрена в растворе одного изобутилена (без растворителей). Эти полимеры содержат до 15 мольн. % изопрена с невысоким содержанием геля. Однако при исследовании реакции с участием бис(перфторфенил)цинка и трет-бутилхлорида всегда обнаруживают заметные количества пентафторбензола и нерастворимые осадки. К тому же бис(перфторфенил)цинк слишком дорог для использования его в процессах коммерческого масштаба, поэтому представляют интерес альтернативные соединения с более низкой стоимостью.

В соответствии с этим сохраняется потребность в улучшенном способе полимеризации с использованием основанного на цинке инициатора.

Описание изобретения

В соответствии с настоящим изобретением разработан способ катионной полимеризации изоолефинового мономера с использованием катализатора на основе цинка, при этом процесс включает получение раствора изоолефинового мономера в галогенуглеродном растворителе, добавление к раствору основанного на цинке инициатора, включающего галогенид алкил- или арил-цинка, и проведение реакции в растворе, содержащем основанный на цинке инициатор, с образованием полимера, в состав которого входит изоолефин.

Реакции полимеризации могут быть проведены при температурах, которые достаточно высоки для того, чтобы цинк-галогенидный инициатор мог раствориться в растворе. Может быть также использован алкилгалогенидный активатор, и предпочтение отдается прибавлению его к раствору перед добавлением цинк-галогенидного инициатора. Вместе с изоолефином в растворителе может также присутствовать олефин с несколькими непредельными связями, который может участвовать в реакции с образованием сополимера с изоолефином. Изоолефин может быть представлен изобутиленом, олефин с несколькими непредельными связями может быть представлен изопреном, а образующийся полимер может представлять собой бутильный каучук.

Используемые в соответствующем настоящему изобретению способе цинк-галогенидные инициаторы в предпочтительном случае показывают хорошую растворимость в растворителе и имеют низкую стоимость.

Другие особенности изобретения и предпочтительные варианты его реализации представлены далее более детально.

Детальное описание изобретения

Соответствующий изобретению способ не лимитирован каким-либо специальным изоолефином. Тем не менее, такой изоолефин содержит от четырех до шестнадцати атомов углерода, в частности, от четырех до восьми атомов углерода; в предпочтительном случае он представляет собой, например, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Наиболее предпочтителен изобутилен.

Если в реакционной смеси присутствуют олефины с несколькими непредельными связями, то способ не лимитируется каким-либо определенным олефином с несколькими непредельными связями. Может быть использован любой известный специалисту олефин с несколькими непредельными связями, который сополимеризуется с изоолефином. Предпочтение отдается олефинам с несколькими непредельными связями, в составе которых от четырех до четырнадцати атомов углерода. В предпочтительном случае олефин с несколькими непредельными связями с числом атомов углерода от четырех до четырнадцати представляет собой сопряженный диолефин с числом атомов углерода от четырех до десяти. Отдельные специальные не лимитирующие примеры подходящих олефинов с несколькими непредельными связями включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винил-циклогексадиен и их смеси. Особое предпочтение отдается использованию изопрена.

Полимер может быть получен из смеси, в состав которой входит только изоолефиновый мономер. Полимер может быть также получен из смеси, содержащей от примерно 70 до 99,5 частей массы изоолефинового мономера с числом атомов углерода от четырех до восьми и от примерно 30 до примерно 0,5 частей массы мономера с несколькими олефиновыми связями с числом атомов углерода от четырех до четырнадцати. В более предпочтительном случае полимер получают из смеси, содержащей от примерно 80 до примерно 99,5 частей массы изоолефинового мономера с числом атомов углерода от четырех до восьми и от примерно 20 до примерно 0,5 частей массы мономера с несколькими олефиновыми связями с числом атомов углерода от четырех до четырнадцати. В наиболее предпочтительном случае соответствующий изобретению полимер получают из смеси, содержащей от примерно 97 до примерно 99,5 частей массы изобутилена и от примерно 3 до примерно 0,5 частей массы изопрена.

В предпочтительном варианте реализации сополимер представляет собой полимерный бутильный каучук. Понятия «бутильный полимер», «бутильный каучук» и «полимерный бутильный каучук» в данном описании взаимозаменяемы, они относятся к полимеру, полученному в результате реакции изоолефинового мономера в качестве основной составной части и мономера с несколькими олефиновыми связями в качестве минорной компоненты.

Специалисту в данной области понятно, что существует возможность включения дополнительного третьего мономера с образованием бутильного терполимера. Так, например, в состав смеси мономеров может входить стирольный мономер, в предпочтительном случае его количество составляет около 15 процентов от массы смеси мономеров. В предпочтительном случае стирольный мономер может быть выбран из группы, включающей п-метилстирол, стирол, α-метилстирол, п-хлорстирол, п-метоксистирол, циклопентадиен, метилциклопентадиен, инденовые производные и их смеси. В наиболее предпочтительном случае стирольный мономер может быть выбран из группы, включающей стирол, п-метилстирол и их смеси. Специалисту в данной области известны и другие подходящие сополимеризующиеся термономеры.

Способы полимеризации, которые подходят для получения содержащих изоолефин полимеров, в частности полимерных бутильных каучуков, известны специалисту в данной области, они описаны также в патенте США №2356128. В общем случае способ включает получение смеси мономеров в виде раствора в соответствующем растворителе. Растворители обычно представляют собой органические жидкости. Подходящие для использования в процессе полимеризации с целью получения поступающего в продажу бутильного каучука органические жидкости включают инертные галогенированные углеводороды с числом атомов углерода от одного до четырех и их смеси, алифатические углеводороды с числом атомов углерода от пяти до восьми, циклические углеводороды с числом атомов углерода от пяти до восьми, смеси одного или нескольких галогенированных углеводородов и одного или нескольких алифатических углеводородов, а также смеси одного или нескольких галогенированных углеводородов и одного или нескольких циклических углеводородов. В качестве примеров предпочтительных инертных органических жидкостей или растворителей можно назвать пентан, гексан, гептан и их смеси с другим углеводородом или с такими галогенированными углеводородами, как метилхлорид и/или дихлорметан. Наиболее предпочтительной органической жидкостью является галогенированный углеводород, выбираемый из группы, состоящей из метилхлорида, дихлорметана и их смесей.

В соответствии с настоящим изобретением инициатор на основе цинка представляет собой кислоту Льюиса с галогенидом двухвалентного цинка, которая в предпочтительном случае растворима или в чистом изобутилене или же в смесях изобутилена с соответствующим органическим растворителем. Сам хлорид цинка (ZnCl2) уже является простым галогенидом цинка, который мог бы подойти на роль инициатора, но он не растворим ни в чистом изобутилене, ни в смесях изобутилена с растворителями. В соответствии с этим предпочтительными галогенидами цинка являются растворимые органоцинковые галогениды, в более предпочтительном случае это алкилцинковые или арилцинковые галогениды, в еще более предпочтительном случае это короткоцепочечные алкилцинковые галогениды. Поскольку цинк двухвалентен, в дополнение к галогенидной группе в их состав может входить только одна алкильная или арильная группа. Предпочтительно, когда галогенид цинка не содержит алкоксильной группы. Галогеном, которому отдается предпочтение, является хлор, хотя можно использовать и бром. Примеры предпочтительных галогенидов цинка включают соединения формулы

,

,

где

R означает метальную, этильную, пропильную или бутильную группу и

Х означает атом хлора, брома или иода.

Определенные преимущества могут быть получены также путем прибавления к смеси мономеров активатора или дополнительного инициатора. Изобретение не лимитируется каким-либо особым дополнительным инициатором или активатором, пока соединение, представляющее собой дополнительный инициатор, не оказывает отрицательного эффекта на реакцию полимеризации. В предпочтительном случае активаторы имеют общую формулу НХ, RX, R3CX или RCOX, где в каждом отдельном случае R независимо от других означает углеводородный радикал с числом атомов углерода от одного до пятидесяти, который может быть линейным, разветвленным или циклическим, и который может содержать в цепи атомов углерода атомы, отличные от углерода, это могут быть метильная, этильная, н-пропильная, н-бутильная, втор-бутильная, трет-бутильная, пентильная, гексильная, октильная, нонильная, децильная, додецильная, кумильная, 3-метилпентильная, 2,4,4-триметилпентильная и 3,5,5-триметилгексильная группы, при этом Х в каждом отдельном случае означает атом галогена, в предпочтительном случае это атом хлора, брома или иода, Предпочтительными дополнительными инициаторами являются Me3CCl, трет-бутилхлорид, кумилхлорид, ТМР-2-хлорид, ацетилхлорид и трет-бутилбромид. Особое предпочтение отдается трет-бутилхлориду и кумилхлориду.

В предпочтительном случае соотношение цинкового соединения и дополнительного инициатора (дополнительных инициаторов) лежит в пределах от 1:0,1 до 1:10 в молях, в наиболее предпочтительном случае это соотношение лежит в пределах от 1:1 до 1:3.

В частности, предпочтительным инициатором на основе цинка является хлорид этилцинка (EtZnCl), который показывает хорошую растворимость в смесях изобутилена с хлоруглеродным растворителем дихлорметаном (CH2Cl2), но который ограниченно растворим в чистом изобутилене. Хлорид этилцинка представляет собой тетрамер с хлорными мостиками. Это твердое вещество растворимо в органических растворителях при комнатной температуре. Система из хлорида этилцинка с трет-бутилхлоридом показывает хорошую активность при полимеризации изобутилена и сополимеризации изобутилена с изопреном. Поскольку именно в этой системе образующийся в реакционной массе дихлорид цинка нерастворим в смесях изобутилена с дихлорметаном при -78°С, эта система проявляет максимальную активность при температурах ≥ -35°С. В то же время система из хлорида этилцинка с кумилхлоридом имеет лучшие показатели растворимости при низких температурах и показывает хорошую активность в реакции полимеризации при температурах от -78°С до -90°С и даже еще ниже. В соответствии с этим в предпочтительном случае полимеризацию мономеров проводят при температурах в пределах от -100°С до 40°С, в более предпочтительном случае в пределах от -90°С до 35°С, в еще более предпочтительном случае в пределах от -80°С до 35°С, и в еще более предпочтительном случае в пределах от -70°С до 35°С, в гораздо более предпочтительном случае в пределах от -60°С до 35°С, и еще лучше в пределах от -50°С до 35°С, а в наиболее предпочтительном случае в пределах от -35°С до 35°С, и при давлениях в пределах от 0,1 до 4 бар.

При реализации способа использование реактора непрерывного действия дает определенные преимущества по сравнению с реактором периодического действия. В предпочтительном случае способ реализуют в не менее чем одном реакторе непрерывного действия с объемом от 0,1 м3 до 100 м3, в более предпочтительном случае с объемом от 1 м3 до 10 м3.

Если полимеризацию проводят по непрерывной схеме, то процесс в предпочтительном случае проводят с использованием как минимум приведенных далее питающих потоков:

I) растворитель/разбавитель (в предпочтительном случае дихлорметан) + изоолефин (в предпочтительном случае изобутилен) + олефин с несколькими непредельными связями (он может отсутствовать, в предпочтительном случае это такой диен, как изопрен) и

II) цинкгалогенидное соединение (в предпочтительном случае хлорид этилцинка).

Алкилгалогенидный активатор (если он присутствует) может быть или предварительно растворен в растворителе или же добавлен к растворителю вместе с мономерами или после прибавления мономеров. Алкилгалогенидный активатор в предпочтительном случае загружают перед добавлением цинкгалогенидного инициатора.

Цинкгалогенидная инициаторная система может быть использована для получения как гомополимеров изобутилена, так и сополимеров изобутилена с диеновым мономером. Если диеновым мономером является изопрен, то сополимером изобутилена и изопрена становится бутильный каучук. Гомополимер изобутилена имеет молекулярную массу (Mn) в пределах от 25000 до 500000, а сополимер изобутилена и изопрена имеет молекулярную массу в пределах от 15000 до 500000.

Полимеры, в структуре которых есть остаточные двойные связи, образовавшиеся в соответствии с представленным в изобретении способом, могут быть исходными продуктами для реакции галогенирования для получения галогенированных бутильных полимеров. Бромирование или хлорирование можно проводить в соответствии с методиками, описанными в Rubber Technology, 3-е изд., редактор Maurice Morton, Kluwer Academic Publishers, cc.297-300, и в цитируемых в этом труде работах.

Представленные в данном изобретении сополимеры идеально подходят для получения формованных изделий любого рода, в частности компонент покрышек и таких резинотехнических изделий, как втулки, гидроизолирующие элементы, профили, пленки, покрытия. Эти полимеры используют в таком случае как в чистом виде, так и в смесях с другими каучуками, например с натуральным каучуком, бутадиеновым каучуком, гидрированным нитрильным каучуком, нитрильным каучуком, бутадиен-стирольным каучуком, каучуком на основе сополимера этилена, пропилена и диенового мономера или с фторсодержащими каучуками. Получение таких компаундов известно специалисту в данной области. Чаще всего в качестве наполнителя для таких компаундов используют сажу и основанную на сере систему для вулканизации. Могут быть также использованы системы для вулканизации, основанные на пероксидах, в частности, если полимер содержит по крайней мере 4 мольн. % повторяющихся структурных единиц, образованных по крайней мере одним мономером с несколькими олефиновыми связями. Данные по компаундированию и вулканизации представлены в Encyclopedia of Polymer Science and Engineering, T.4, с.66 и сл. (Compounding), и Т.17, S. 666 и сл. (Vulcanization). Вулканизацию компаундов обычно проводят при температурах в пределах от 100 до 200°С, в предпочтительном случае от 130 до 180°С (в соответствующих случаях под давлением в пределах от 10 до 200 бар).

Следующие далее примеры предназначены для иллюстрации изобретения.

Примеры

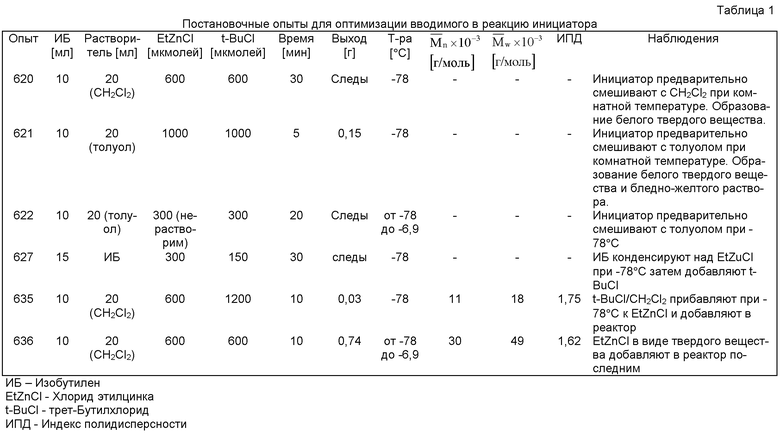

Пример 1: Система на основе хлорида этилцинка для гомополимеризации изобутилена

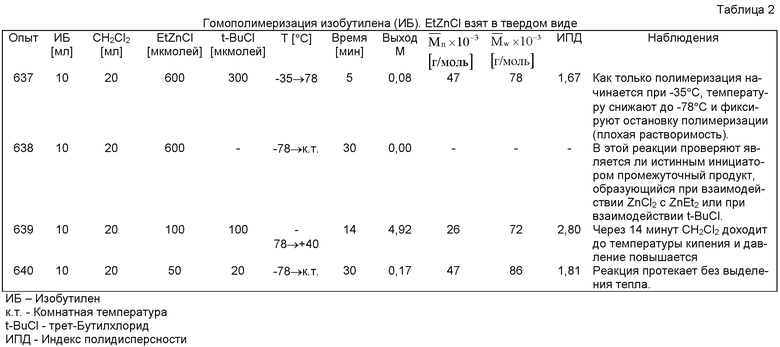

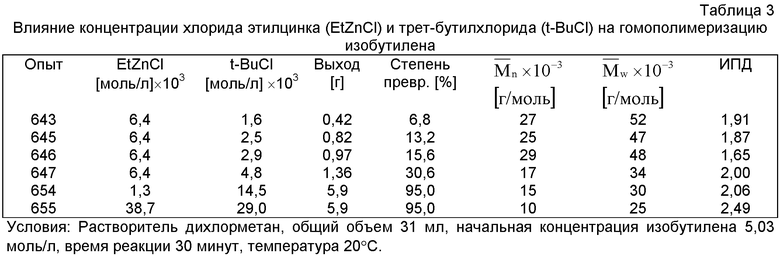

В градуированный сосуд при -78°С конденсируют 9 мл изобутилена. Сюда же впрыскивают предварительно охлажденный дихлорметан до общего объема реакционной смеси 22 мл. Готовят расходный раствор трет-бутилхлорида в дихлорметане (100 мкмоль/мл дихлорметана) при температуре -78°С. Прибавляют в реактор аликвотную часть с соответствующим количеством трет-бутилхлорида, затем прибавляют твердый хлорид этилцинка. При этой температуре белое твердое вещество не изменяется. В то же время при повышении температуры смеси до -35°С (ее измеряют термопарой внутри сосуда) твердое вещество полностью растворяется. Хлорид этилцинка берут в избытке, а трет-бутилхлорид используют для того, чтобы контролировать скорость полимеризации в качестве лимитирующего реагента. Течение реакций останавливают в метаноле и сушат при 60°С до постоянного веса. Результаты представлены в таблицах 1-4.

Систему герметично закрывают и нагревают до достижения температуры, указанной в таблицах. Для взаимодействий при 20°С внутреннее давление по расчетам должно было составить 2 бара. По истечении одной минуты раствор становится очень мутным (время, потребовавшееся для достижения критической температуры -35°С, когда начинается реакция). Повторное охлаждение до -78°С приводит к образованию лишь следов полимера (опыт 637). Это показывает, что цинковые соединения, участвующие в полимеризации, при -78°С нерастворимы. В то же время, если систему закрывают так, чтобы исключить испарение изобутилена, то при комнатной температуре достигаются очень высокие степени превращения (опыт 639). Полученные таким способом полимеры показывают значения молекулярных масс Mn порядка 25-47×103. Высокие концентрации трет-бутилхлорида (опыты 654-655) использовались для получения практически количественной степени превращения по истечении 30 минут реакции. Понижение температуры приводит к повышению молекулярной массы полимера. Достигнуты значения молекулярных масс до

Пример 2: Система на основе хлорида этилцинка с трет-бутилхлоридом для сополимеризации изобутилена с изопреном (ИБ-ИП)

Способность смеси хлорида этилцинка с трет-бутилхлоридом инициировать сополимеризацию изобутилена и изопрена показана в опытах при 20°С. Экспериментальное оформление опытов аналогично тому, что использовалось а примере 1 за исключением того, что мономерный изобутилен заменен на мономерные изобутилен и изопрен. Используемый объем мономерного изопрена представлен в таблице 5, при этом мономерный изобутилен берут в количестве, которое необходимо для получения суммарного объема 9 мл.

В сополимеры встраивается до примерно 3,8 мольн. % изопрена, сополимеры имеют молекулярную массу Mn примерно от 16000 до 22000. Степень превращения с ростом концентрации изопрена снижается.

Пример 3: Система на основе хлорида этилцинка с кумилхлоридом для сополимеризации изобутилена с изопреном (ИБ-ИП)

Экспериментальное оформление опытов аналогично тому, что использовалось а примере 2 за исключением того, что в качестве активатора вместо трет-бутилхлорида берут кумилхлорид и полимеризацию проводят при -78°С. Результаты опытов представлены в таблице 6.

В сополимеры встраивается до 5,7 мольн. % изопрена, молекулярная масса Mn сополимеров составляет примерно 122000-149000. Степень превращения снижается с ростом концентрации изопрена. Нет сомнений в том, что более высокое содержание изопрена в сополимере может быть достигнуто при изменении условий эксперимента.

Изобретение относится к способу катионной (со)полимеризации изоолефинового мономера с использованием инициатора на основе цинка. Способ включает стадии а) получения раствора изоолефинового мономера в галогенуглеродном растворителе, б) прибавления к полученному на стадии а) раствору алкилгалогенидного активатора, в) добавления к полученному на стадии б) раствору инициатора на основе цинка и г) проведения реакции в полученном на стадии в) растворе, с образованием полимера, в состав которого входит изоолефин. В качестве инициатора на основе цинка используют соединение формулы (1)

,

,

где R означает метильную, этильную, пропильную или бутильную группу и Х означает атом хлора, брома или иода. Технический результат - получение гомополимерного изоолефина и сополимеров изоолефинов и олефинов с несколькими непредельными связями, таких как бутильный каучук. 12 з.п. ф-лы, 6 табл., 3 пр.

1. Способ катионной (со)полимеризации изоолефинового мономера с использованием инициатора на основе цинка, включающий стадии

а) получения раствора изоолефинового мономера в галогенуглеродном растворителе,

б) прибавления к полученному на стадии а) раствору алкилгалогенидного активатора,

в) добавления к полученному на стадии б) раствору инициатора на основе цинка, и

г) проведения реакции в полученном на стадии в) растворе, с образованием полимера, в состав которого входит изоолефин, отличающийся тем, что в качестве инициатора на основе цинка используют соединение формулы (1)

,

,

где R означает метильную, этильную, пропильную или бутильную группу, и Х означает атом хлора, брома или иода.

2. Способ по п.1, в котором в качестве изоолефина используют изобутилен.

3. Способ по п.1, в котором в качестве галогенуглеродного растворителя используют дихлорметан.

4. Способ по п.1, в котором изоолефин и галогенуглеродный растворитель берут в объемном соотношении равном от 1:1 до 1:3.

5. Способ по п.1, в котором в качестве алкилгалогенидного активатора используют трет-бутил-хлорид или кумилхлорид.

6. Способ по п.1, в котором алкилгалогенидный активатор берут в количестве, которое в молярном отношении меньше молярного количества инициатора на основе цинка или равно ему.

7. Способ по п.1, где инициатор на основе цинка добавляют к раствору в твердом виде.

8. Способ по п.1, в котором инициатор на основе цинка добавляют при температуре от -90°С до -35°С.

9. Способ по п.1, в котором реакцию проводят при температуре от -90°С до 35°С.

10. Способ по п.1, в котором получаемый полимер представляет собой изоолефиновый гомополимер.

11. Способ по п.1, в котором раствор дополнительно содержит мультиолефиновый мономер в количестве от 1 до 15 мол.% от общего содержания мономеров в растворе.

12. Способ по п.11, в котором получаемый полимер представляет собой сополимер изоолефина и мультиолефиновых мономеров.

13. Способ по п.11, в котором в качестве изоолефинового мономера используют изобутилен, в качестве мультиолефинового мономера - изопрен, а получаемый полимер представляет собой бутильный каучук.

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ И БЕДНЫХ РУД | 2010 |

|

RU2441079C1 |

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ | 0 |

|

SU269832A1 |

Авторы

Даты

2013-11-10—Публикация

2007-03-13—Подача