Изобретение относится к машиностроению и, более конкретно, к конструкции и изготовлению роторной гидромашины объемного типа, различные варианты осуществления которой используются при бурении и эксплуатации нефтедобывающих скважин.

Двигатель объемного типа широко используется для направленного бурения во всем мире, и винтовой насос, имеющий ту же конструкцию, широко используется при механизированной эксплуатации скважин. Эти машины часто называют MOYNO системы, исходя из основного первоначального коммерческого применения таких машин.

Для такой системы надежная и устойчивая работа является важной в течение длительного времени работы. Типичным сроком службы двигателя объемного типа при нормальных условиях бурения обычно считается полмесяца, который может уменьшиться до нескольких часов в случае тяжелых условий работы при интенсивном бурении. Скорость износа винтового насоса становится значительной при наличии высокого содержания песка или выбросе в скважину расклинивающего агента. Практика показывает, что большая часть поломок в указанных двигателях и насосах происходит из-за эластомера статора. Эластомерные статоры обычно ломаются из-за высокой механической нагрузки, износа из-за эрозии и абразивного истирания, несоответствия текучей среды, высокой температуры. При работе в условиях большого перепада давлений или с постепенной эрозией увеличиваются внутренние утечки, и производительность системы постепенно уменьшается.

Настоящее изобретение направлено на снижение ухудшения производительности двигателя объемного типа/винтового насоса путем создания фиксированного положительного зазора между ротором и статором и дополнительных калиброванных каналов, обеспечивающих допустимую утечку текучей среды между гидравлическими камерами, обеспечивая замену эластомерных покрытий обычной системы более стойкими материалами.

Компанией Шлюмберже были запатентованы (патент США № 6241494, Demosthenis G. Pafitis, 1998) и испытаны несколько гидравлических двигателей с неэластомерным статором. Двигатель этого типа работает с расчетным зазором 0,3-0,6 мм. При такой конструкции проблема закупоривания системы большими частицами, такими как материалы для борьбы с поглощением бурового раствора в некоторых конкретных условиях работы (например, остановка двигателя), должна быть решена для обеспечения правильной работы.

Предшествующий уровень техники

Винтовые гидромашины широко используются в нефтяной и газовой отраслях, и термин “MOYNO” часто связывают с некоторыми конструкциями машин.

Одной областью применения таких устройств являются двигатели объемного типа, когда буровой раствор закачивается в бурильную колонну для преобразования энергии потока в механическую для привода бурового долота. Производительность такого двигателя зависит от конструкции двигателя, свойств бурового раствора (плотности, вязкости), условий окружающей среды в скважине (давление, температура, химический состав текучей среды) и режимов бурения (требуемый крутящий момент и усилие на долоте.

Второй областью использования того же принципа работы гидравлики является винтовой насос для подъема добываемых текучих сред из продуктивного пласта к поверхности через насосно-компрессорные трубы. Привод ротора для таких областей применения может осуществляться от погружного электродвигателя в скважине (для глубинного насоса) или от поверхностного узла, вращающего стержень, соединенный с ротором винтового насоса (последний вариант подходит для умеренной глубины). Винтовой насос имеет несколько преимуществ в сравнении с другими типами насосов: он состоит из двух основных узлов (ротор и статор), так что он надежен в работе, обеспечивает устойчивую скорость потока закачиваемой текучей среды, имеет легкоуправляемую скорость потока. Данный насос широко используется для закачивания сырой нефти и других высоковязких текучих сред даже с высоким процентным содержанием песка в текучей среде.

Благодаря его высокой производительности и надежности, данный насос широко используется при добыче сырой нефти.

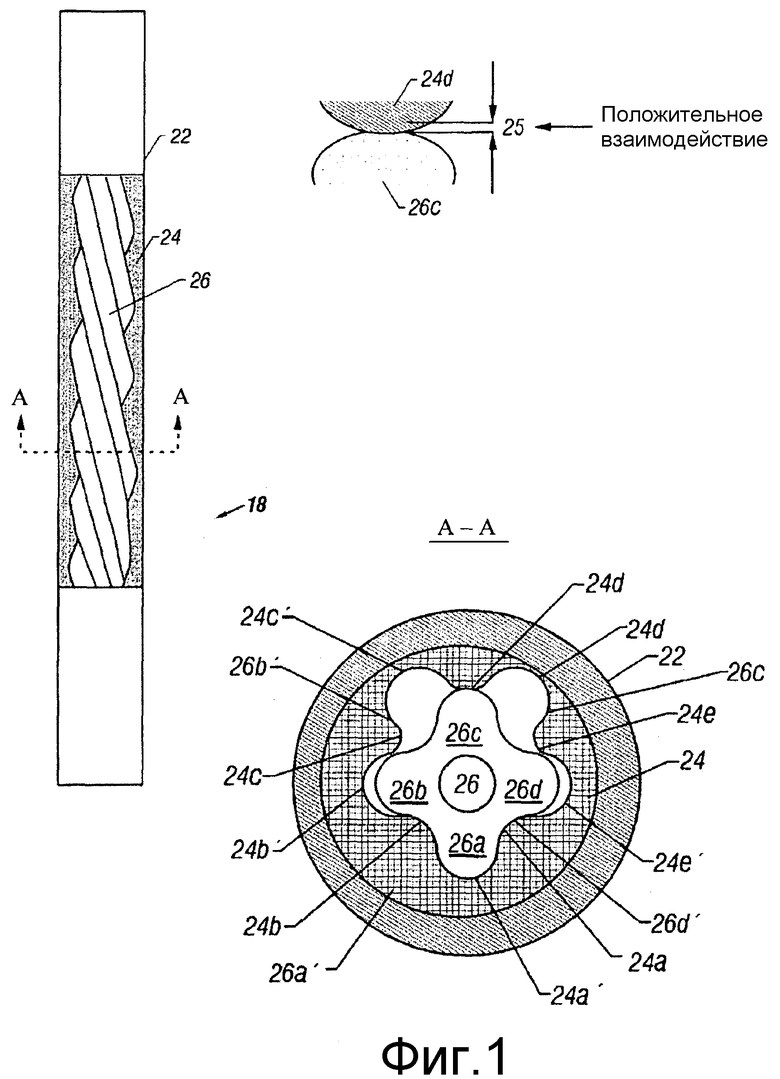

Стандартная конструкция такой гидравлической системы (двигатель объемного типа и винтовой насос) представляет собой комбинацию металлического ротора, имеющего винтовую форму, и статора, внутренняя поверхность которого покрыта эластомерным материалом, обеспечивающую плотный, но гибкий контакт ротор-статор вдоль кривой контакта по всему двигателю. Фиг. 1 показывает подробно силовую секцию 18 двигателя объемного типа/винтового насоса. Силовая секция 18 в целом включает в себя корпус 22, в котором размещен статор 24, внутри которого установлен с возможностью вращения ротор 26 двигателя. Статор 24 имеет множество винтовых выступов 24а-24е, которые образуют соответствующее число винтовых полостей 24а'-24е'. Ротор 26 имеет множество винтовых выступов 26а-26d. Данный вариант относится к четырехзаходному ротору с 4 выступами. Такие системы (двигателя объемного типа/винтового насоса) считаются гидромашинами объемного типа. В идеальном случае поток пропорционален скорости вращения, при этом крутящий момент пропорционален перепаду давлений в системе.

Однако современная конструкция промышленных двигателей объемного типа и винтового насоса налагает ограничения на их применение. Современная конструкция промышленных гидромашин для нефтяной отрасли основана на твердом роторе (металлическом или композитном) и статоре, содержащем металлический корпус, покрытый эластомерным материалом. Взаимодействие между выступами ротора и эластомерного статора в линиях контакта образует полости для захвата текучей среды, которая перемещается вдоль оси системы от входа к выходу за счет вращения машины. Для двигателя объемного типа перепад гидравлических давлений между полостями, образованными винтовым статором и винтовым ротором, приводит в движение ротор в требуемом направлении. В случае винтового насоса вращение ротора толкает текучую среду через насос, создавая перепад давления между последовательными камерами. Общепризнано, что эффективность такой конструкции зависит от плотности контакта (взаимодействие между выступами 24d и 24с, см. фиг. 1) между статором и ротором вдоль винтовой кривой контакта. Это создает сложные требования к свойствам эластомера. Он должен выдерживать перепад давлений в полостях для предотвращения утечек, при этом будучи достаточно гибким для плотного контакта, но достаточно прочным, чтобы быть устойчивым к износу вследствие скольжения ротора и эрозии. Он также должен быть устойчивым к тепловому удару вследствие трения, химическому старению из-за воздействия нефти или углеводородных элементов в широком диапазоне температур в скважине. Как следствие этих требований, данные эластомерные материалы являются дорогими, требуют специальных способов нанесения на футеровку для обеспечения высокой геометрической точности статора после формирования с учетом последующих усадки и набухания.

Известная конструкция гидромашины объемного типа (более конкретно, буровые двигатели) предусматривает прочное положительное уплотнение, называемое положительное взаимодействие. Когда ожидаются высокие температуры в скважине, положительное взаимодействие уменьшается во время сборки для обеспечения возможности теплового расширения эластомера. Удельный вес бурового раствора и глубина по вертикали также должны учитываться, так как они влияют на гидростатическое давление, прилагаемое к эластомеру статора, что заставляет его сжиматься. Широко доступны буровые двигатели (такие как двигатели Powerpack™ компании Шлюмберже) с различными эластомерами статора. Выбор эластомера зависит от условий в скважине. Однако условия могут изменяться во время работы двигателя, поэтому желательно иметь пару статор-ротор, которая будет универсальной для стандартных и изменяющихся условий по температуре и давлению. Выбор взаимодействия можно осуществить путем расчета с помощью различных моделей: например, программное обеспечение компании Шлюмберже, называемое PowerFit, используется для вычисления требуемой посадки с натягом для управляемого двигателя PowerPack™.

Однако, рассмотрев типичную кривую производительности двигателя объемного типа (такой как управляемый двигатель PowerPack™), можно обнаружить, что в рабочем диапазоне перепада давлений присутствуют значительные утечки. Это означает, что часть линий уплотнения становятся открытыми во время работы, позволяя части потока утекать из полости в полость, вместо движения вместе с вращением полости и поступательного перемещения.

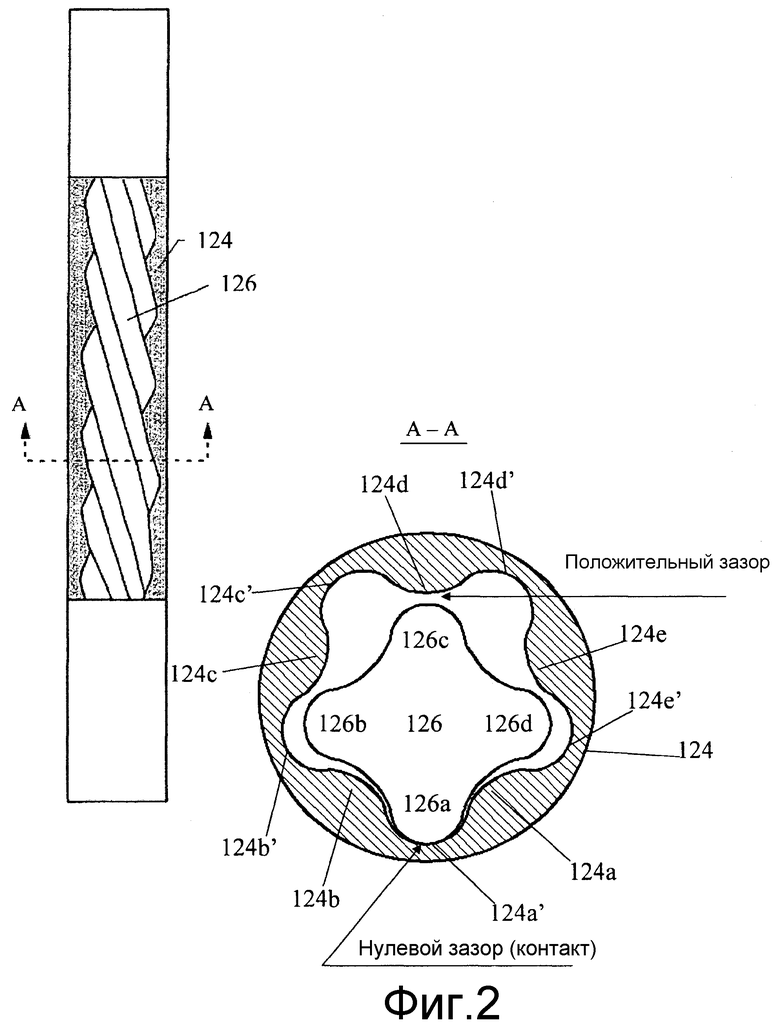

Альтернативный способ использования пары статор-ротор с отрицательным взаимодействием (или положительным зазором) был описан в патенте США № 6241494 (Demosthenis Pafitis и др., 2001). Согласно этому патенту небольшой зазор между ротором и статором является совершенно допустимым для обеспечения хорошей производительности гидравлического двигателя. На фиг. 2 показаны принципиальные основы этой конструкции. Между выступами 126b, 126с, 126d и ротором имеется положительный зазор, но также имеется по меньшей мере одна линия контакта между ротором и статором, как это показано между 126а и 124а'. При вращении ротора он катится по статору, и линия контакта также перемещается. Эта конструкция была испытана и показала приемлемую производительность. Мелкие частицы проходят через систему без каких-либо проблем. Это относится в первую очередь к частицам, которые меньше зазора. Однако в некоторых областях применения присутствуют большие частицы: при бурении частицы материала для борьбы с поглощением бурового раствора обычно имеют большой размер (1 мм для частиц или несколько миллиметров для квадратных пластинок), при этом в других областях применения могут присутствовать песчаные частицы. Эти большие частицы могут привести к закупориванию полостей между ротором и статором, особенно если поток нагнетается в машину, когда она остановлена. В последнем случае гидромашина действует как фильтр для частиц.

Минимальный контакт между двумя частями винтовой гидромашины уменьшает трение в паре ротор-статор, абразивный и эрозионный износ поверхностей, тем самым увеличивая срок службы двигателя или насоса: этот минимальный зазор может устанавливаться направляющей системой ротора, как будет пояснено позднее. В публикации, описывающей способы добычи сырой нефти [SPE 0059276], также делается особое ударение на то, что винтовой насос может достичь высокой эффективности без «посадки с натягом» между ротором и статором. Для закачивания текучей среды с высокой вязкостью (например, сырой нефти), конструкция, основанная на «свободной посадке», помогает защитить хромированную или борированную поверхность ротора. Это означает, что такой винтовой насос, содержащий твердый ротор и твердый статор, имеет низкое механическое истирание, низкую эрозию, при этом удерживая головку насоса на требуемом уровне. Зазор в несколько десятков микрометров является типично рекомендуемым для высоковязких текучих сред.

Использование пары металл-металл (или пары композит-композит) исключает относящиеся к химии проблемы эластомера: старение из-за бурового раствора/добываемой текучей среды, реакции с растворенными в нефти газами (H2S, CO2), резкого уменьшения сжатия эластомерного материала, насыщенного газами, после подъема устройства на поверхность.

При использовании стандартной конструкции винтового насоса/двигателя объемного типа часто сталкиваются с проблемой закупоривания полостей песком или материалами для борьбы с поглощением бурового раствора, растворенными в текучей среде. Эта проблема становится серьезной для пары металл-металл (или композит-композит) в гидравлической системе. Имеется способ ограничения и даже исключения закупоривания с помощью специального клапана (патент США № 6371206, Preventing of Sand Plugging of Oil Well Pumps, 2002). Когда скважинный насос не работает и существует риск осаждения растворенных частиц на верх неработающего насоса, насосно-компрессорные трубы перекрываются с помощью клапана. Когда этот клапан опять открывается, создается резкое изменение давления, которое удаляет скопившиеся частицы с верха. Но этот способ не решает проблему скопления частиц внутри насоса или накопления материала для борьбы с поглощением бурового раствора внутри полостей PDM. Путем экспериментов (например, проводимых Demos Pafitis и др. в компании Шлюмберже) было обнаружено, что концентрация материала для борьбы с поглощением бурового раствора может стать такой высокой (особенно во время остановки двигателя объемного типа), что становится невозможно вновь запустить двигатель после одного торможения двигателя.

Сущность изобретения

Целью настоящего изобретения является улучшение конструкции двигателей объемного типа и винтовых насосов.

Указанная цель достигается путем создания двигателя объемного типа, содержащего ротор и статор винтовой формы без эластомерного покрытия или футеровки, установленные с зазором, при этом статор является твердым с модулем упругости, превышающим в, по меньшей мере, 10 раз модуль упругости эластомеров, используемых в статорах, и зазор составляет 0,05-0,5 мм. Предпочтительно ротор и/или статор дополнительного покрыты износостойким покрытием. Двигатель может содержать множество секций, содержащих ротор и статор.

Также указанная цель достигается путем создания двигателя объемного типа, содержащего ротор и статор без эластомерного покрытия или футеровки, установленные с зазором, при этом выступы ротора имеют сквозные каналы, гидравлически соединяющие камеры, образованные выступами. Каналы в смежных выступах предпочтительно расположены не на одной линии. Предпочтительно ось по меньшей мере части каналов является изогнутой. Типично, диаметр каналов составляет 2-10 мм. Поверхность ротора может дополнительно иметь канавки шириной 5-10 мм и глубиной 0,5-10 мм в зависимости от условий работы. Типично, одна полость имеет по меньшей мере 2 канавки, и один шаг выступов имеет по меньшей мере два канала. Двигатель может также содержать множество секций, содержащих ротор и статор.

По конструктивной аналогии, подобные отверстия и каналы могут быть выполнены в статоре в гидравлически эквивалентной позиции.

Кроме того, описанные выше каналы в роторе или статоре могут быть заменены спиральными канавками в роторе или в статоре. Канавка может проходить под углом в том же или противоположном направлении, что и компонент, в котором она образована. Однако шаг и число канавок должны быть такими, чтобы по меньшей мере одно отверстие имелось в линии уплотнения каждой полости между статором и ротором. При такой системе линия уплотнения каждой полости имеет отверстие для любого углового положения ротора, при этом отверстие «очевидно» перемещается в осевом направлении во время вращения ротора, обеспечивая очистку по всей длине уплотнения после одного поворота.

Изобретение относится к нефтяной и газовой промышленности, и, в частности, к области конструирования винтовых гидромашин. Предлагается конструкция гидромашины с небольшим положительным зазором между твердым ротором и твердым статором. Размер зазора зависит от свойств текучей среды, перемещаемой через машину. Минимальный зазор также выбирается с учетом процесса изготовления и сборки ротора в статоре. Также минимальный зазор является достаточным для прохождения большинства небольших частиц, ожидаемых в текучей среде, тем самым уменьшая закупоривание песком, абразивный и эрозионный износ, вызываемый потоком частиц, имеющим высокую скорость. Для частиц, размер которых превышает зазор, в выступах ротора или статора равномерно размещены несколько специальных сквозных каналов, гидравлически соединяющих смежные полости, расположенные с обеих сторон выступов. Поток проходит через зазор, но также и через эти каналы, промывая полости, во время работы двигателя. Другой альтернативой является формирование спиральных канавок в поверхности ротора или статора. Отверстие выступа обеспечивает прохождение через насос «кубических или сферических» больших частиц, тогда как поверхностные каналы или канавки обеспечивают протекание через насос «плоских» больших частиц.

При нормальной работе большая часть потока проходит через насос за счет вращения полостей, при этом только частицы, относящиеся к объему утечки, должны проходить через зазор, отверстия выступов, каналы или спиральные канавки.

В остановленном режиме работы двигателя, весь поток становится утечкой через систему, больший объем частиц должен обрабатываться за счет закупоривания и блокирования двигателя. При ограниченной концентрации больших частиц размер отверстий выступов, каналов или спиральных канавок может обеспечить протекание потока даже во время остановленного режима. Для больших концентраций другие средства могут потребоваться, такие как перепускной клапан (установленный в полом роторе), который обеспечивает отвод части потока наружу от гидравлического двигателя. Также при нормальном режиме работы ротор имеет некоторое проскальзывание при качении/вращении. Небольшие частицы могут быть зажаты и увлечены в область уплотнения полости. Так как эта область непрерывно перемещается и перекрывает всю периферию после одного поворота, износ будет происходить по всей поверхности ротора и статора. Этот эффект можно предотвратить или ограничить путем использования направляющего механизма в конце гидравлической системы для обеспечения отсутствия прямого контакта ротора со статором.

Подробное описание изобретения

Настоящее изобретение предлагает улучшенную конструкцию устройства, описанного в патенте США № 6241494 (Шлюмберже, Demos Pafitis, 2001), раскрывающего идею положительного зазора для гидравлического двигателя с неэластомерным статором. Настоящее изобретение основано на данном изобретении компании Шлюмберже, как основной идеи для дальнейшего улучшения конструкции и работы.

Аналогично основной идеи статор винтовой машины изготовлен из неэластомерного материала, что способствует исключению проблем, характерных для обычных эластомерных статоров (низкая прочность, сильная деформация при рабочих нагрузках, старение, чувствительность к химическим и температурным воздействиям, разбухание под действием газа, температурное расширение).

Материалом для изготовления статора является металл, сплавы, керамика или композит, пригодные для работы при условиях в скважине. Материалом ротора является тот же или твердый материал с аналогичным коэффициентом температурного расширения в рабочем диапазоне.

Статор является жестким, его модуль упругости по меньшей мере в 10-100 раз больше, чем у типичных эластомеров, используемых для обычных статоров. Специальное тонкое покрытие может использоваться на статоре или/и роторе для увеличения их устойчивости к эрозии и износу.

Так как устройство согласно изобретению не имеет эластомерных материалов, оно может использоваться для работы при высоких температурах (>140°С).

Ротор вращается в статоре с предварительно заданным и постоянным зазором ротор-статор. Указанный зазор задается таким образом, чтобы быть в 2-3 раза шире размера частиц, соответствующего самому большому из размеров частиц в рабочей текучей среде. Предпочтительно ширина зазора находится в диапазоне 0,05-0,5 мм.

Краткое описание чертежей

Фиг. 1 изображает вид с местным разрезом двигателя/насоса, показывающий ротор и статор (левая сторона). Разрез по линии А-А показан с правой стороны. Верхняя схема иллюстрирует положительное взаимодействие между твердым ротором и покрытым эластомером статором (известная конструкция).

Фиг. 2 показывает вид другой модификации известного устройства с положительным зазором, подобный виду на фиг. 1.

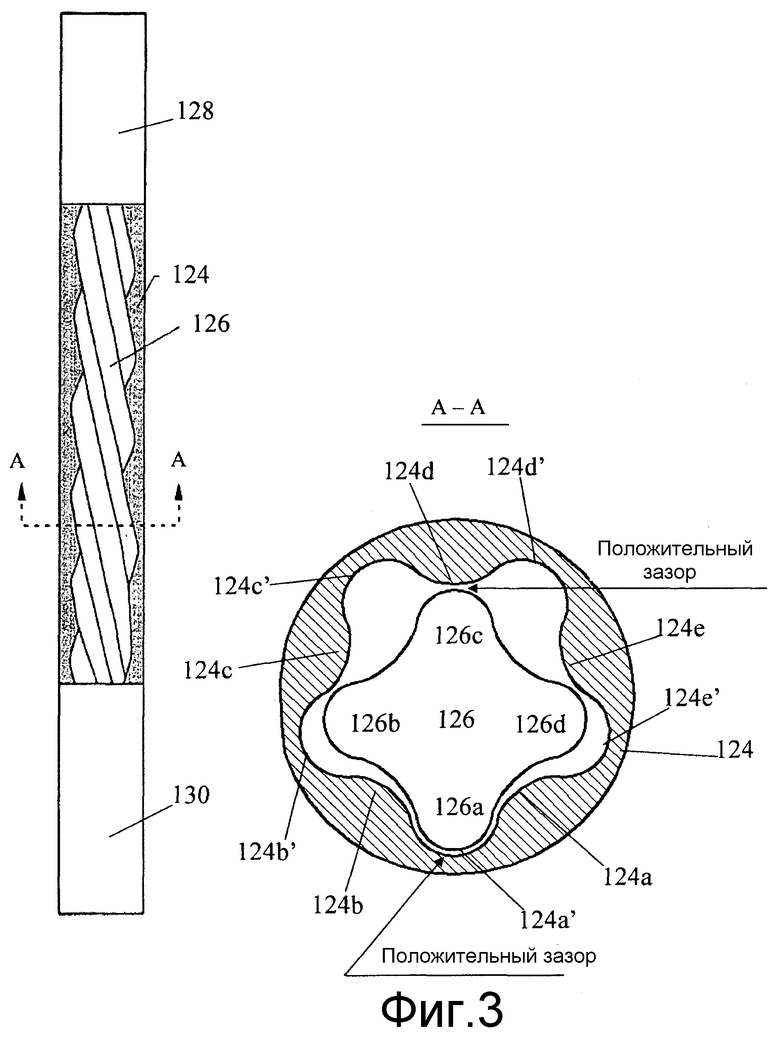

Фиг. 3 показывает вид в продольном разрезе пары ротор-статор согласно изобретению (левая сторона) и разрез по линии А-А (вариант осуществления 1).

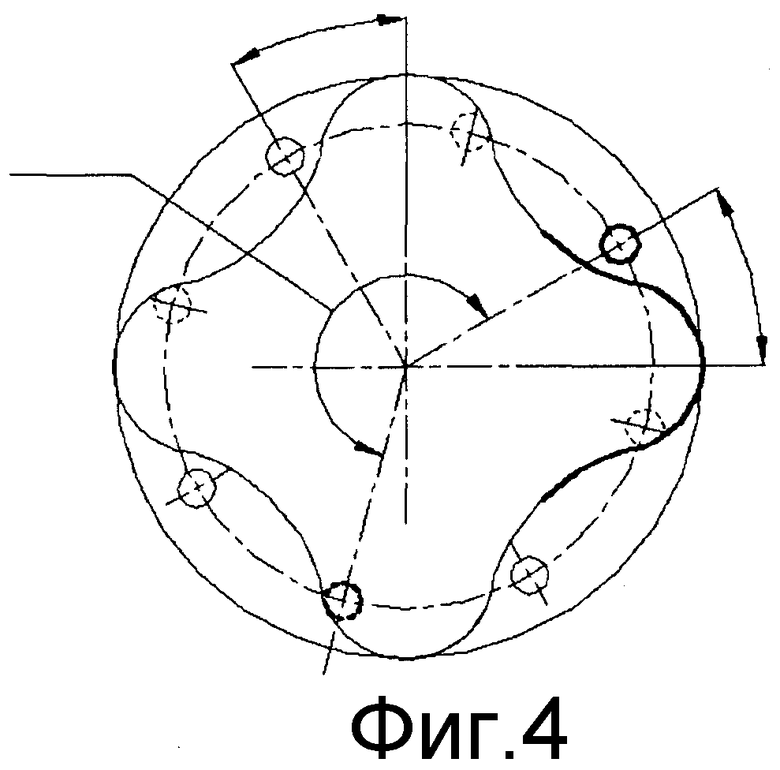

Фиг. 4 - вид в разрезе ротора согласно изобретению (вариант осуществления 2), иллюстрирующий расположение просверленных отверстий в теле ротора.

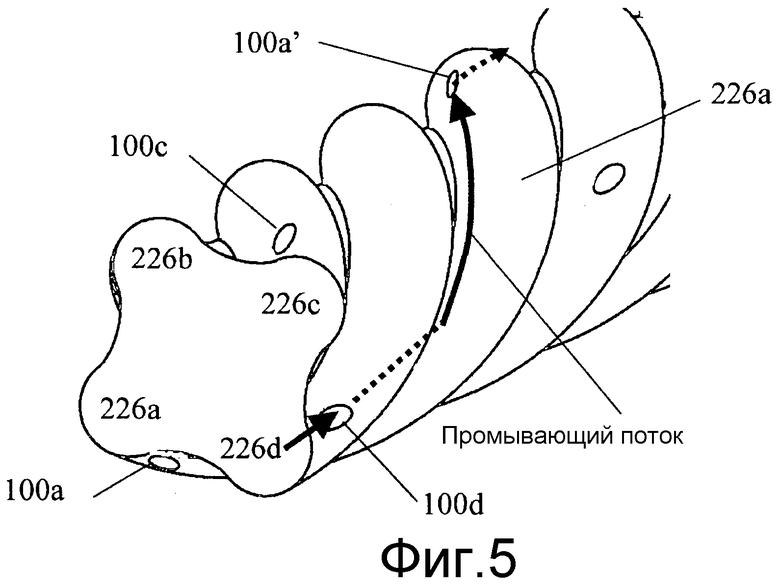

Фиг. 5 - трехмерная проекция ротора согласно изобретению.

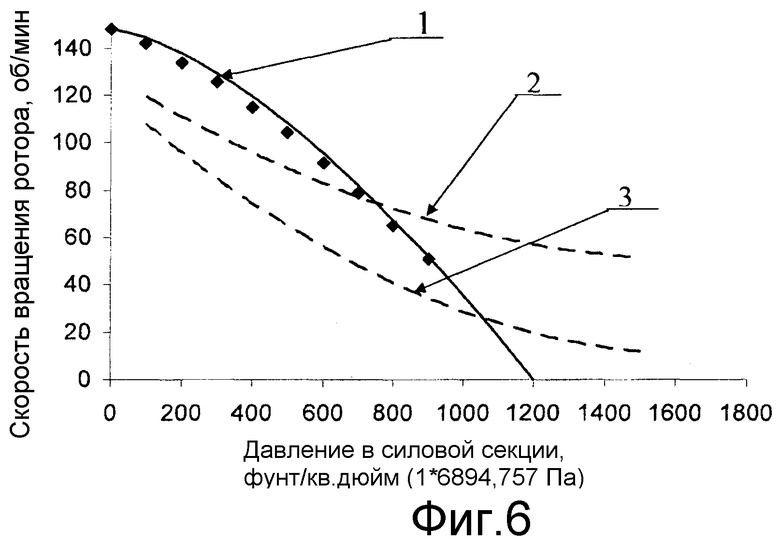

Фиг. 6 - типичные рабочие кривые для известного двигателя (эластомерный статор с положительным взаимодействием, изображенный на фиг. 1) и для пары твердый ротор-твердый статор с фиксированным зазором.

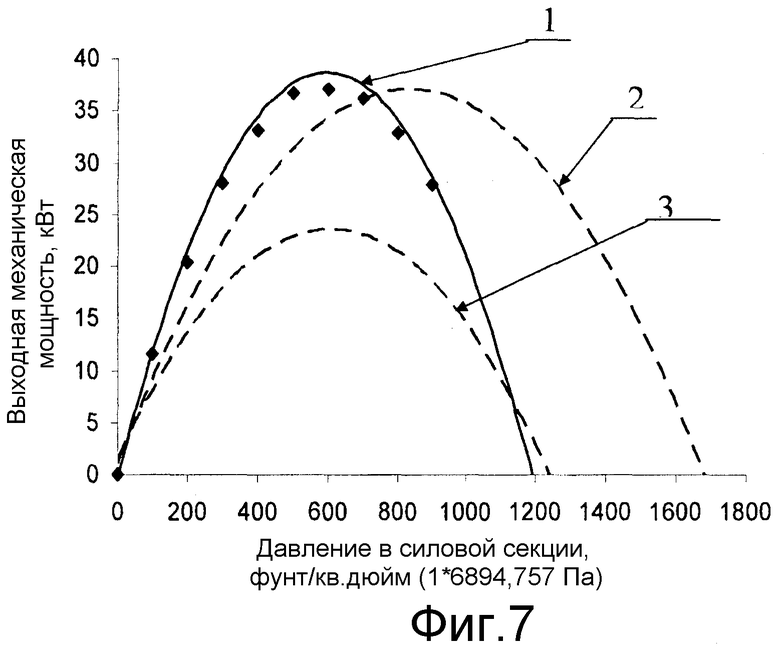

Фиг. 7 - типичная кривая механической мощности, как функции падения давления в силовой секции для известного двигателя (эластомерный статор с положительным взаимодействием) и двигателя согласно изобретению (пара твердый ротор-твердый статор с фиксированным зазором).

Вариант осуществления 1

На фиг. 3 показаны две дополнительные секции 128 и 130, расположенные на обоих концах гидромашины. Две опорные секции на концах и гидромашина образуют гидравлическую секцию двигателя объемного типа или винтового насоса. Эта секция сама может быть двигателем или насосом, но альтернативно устройство для работы в скважине может содержать несколько секций, соединенных вместе. Это позволяет увеличить мощность, при этом, если указанные секции достаточно короткие, уменьшить стоимость каждой отдельной секции и снизить негативный эффект от изгиба скважины путем обеспечения гибких соединений между указанными секциями. Эти секции включают в себя специальный направляющий механизм, который обеспечивает согласованное вращение и нутацию ротора 126 внутри статора 124, и обеспечивают поддержку ротора 126 таким образом, что ротор не имеет контакта со статором внутри силовой секции между секциями 128 и 130.

Разрез на фиг. 3 показывает расчетное положение ротора 126 внутри статора 124 с положительным зазором вдоль всего его периметра. Это позволяет исключить трение и абразивный износ внутри рассматриваемой секции и уменьшает фильтрацию небольших частиц, так как щель для них будет существовать по всей окружности.

Направляющий механизм приводит во вращение ротор таким образом, что скорость вращения ротора вокруг его оси и скорость нутации вокруг оси статора находятся в следующем соотношении (W. Tiraspolsky, Hydraulic Downhole Drilling Motors, Editions Technip, Paris, 1985, p. 246):

nnut=z2*nrot,

где z2 - количество выступов ротора.

Это может быть достигнуто путем использования специальной зубчатой передачи или просто повторением геометрии силовой секции, но с плотным зазором, близким к нулю.

Направляющий механизм в специальных секциях 128 и 130 не влияет на производительность двигателя и специально выполнен таким образом, чтобы иметь увеличенную стойкость к износу для удержания ротора в правильном положении относительно статора внутри силовой секции. Это может быть достигнуто путем защиты направляющего механизма от основной текучей среды и ее абразивных частиц, проходящих через двигатель, или путем использования специального материала или покрытия на подвергающихся износу поверхностях направляющего механизма. Для направляющей системы может использоваться карбид вольфрама.

Вариант осуществления 2

В другом варианте осуществления проблема закупорки гидромашин решается путем размещения дополнительных, предпочтительно круглых, сквозных отверстий в выступах или ротора или статора (см. фиг. 4, 5 для отверстий в роторе). Сквозные отверстия смежных выступов ротора не должны быть прямыми для обеспечения промывающего эффекта (см. фиг. 5). Ось этих отверстий может не быть параллельной оси ротора или может быть изогнута, обеспечивая возможность хорошей обрабатываемости резанием.

Диаметр отверстий является достаточно большим, чтобы позволить прохождение частиц материала для борьбы с поглощением бурового раствора или любых других частиц, размер которых больше зазора. Предпочтительный размер проходных отверстий составляет от 2 до 10 мм. При наличии пластинчатых частиц (возможный тип указанного материала) дополнительно к отверстиям на поверхности ротора или статора могут быть выполнены ряд канавок с типичной шириной 5-10 мм и глубиной 0,5-2 мм. Как и отверстия, канавки могут быть равномерно распределены вдоль ротора или статора, обеспечивая наличие по меньшей мере двух канавок вдоль длины одного шага винтового выступа системы.

В качестве альтернативы указанных местных канавок на роторе или на статоре могут быть выполнены спиральные канавки путем обработки резанием. При практическом применении область уплотнения перемещается по периферии ротора/статора во время вращения ротора, при этом каждая точка ротора и статора будет закрыта областью уплотнения во время одного поворота. При правильном шаге спирали ограниченное количество отверстий имеется в области уплотнения для любого положения ротора. Спираль может быть направлена вперед или назад, но ее шаг должен быть соответствующим образом адаптирован. При такой конструкции отверстие в области уплотнения перемещается в осевом направлении во время вращения ротора, обеспечивая очистку зазора.

Отверстия равномерно расположены вдоль каждого выступа ротора или статора таким образом, что имеются по меньшей мере два отверстия на шаге выступов. Таким образом, при работающем двигателе всегда будет, по меньшей мере, один канал, соединяющий смежные камеры. При наличии проблемы фильтрации (когда большие частицы отфильтровываются зазором), предпочтительно, чтобы большая часть потока утечки проходила через эти отверстия, и меньшая часть загрязненной текучей среды или бурового раствора будет продавливаться через периферический зазор. Для достижения этой цели диаметр отверстий задается (на основе размера больших частиц) первым, а затем количество отверстий в одном выступе ротора на один шаг задается таким образом, чтобы достичь суммарной площади всех отверстий на каждую полость большей, чем площадь периферического зазора. Верхний предел количества отверстий задается общей площадью утечек и расчетной производительностью двигателя (большая площадь для утечки означает меньшую производительность для двигателя).

Эта идея иллюстрируется на фиг. 4. Отверстие 100с выполнено сквозным в выступе 126с, и отверстие 100d выполнено сквозным в выступе 126d. Взаимное расположение (углы а1 и а2) этих отверстий является одинаковым для каждого выступа, так что входное отверстие и выходное отверстие располагаются не на прямой линии вдоль оси ротора. Отверстия 100d и 100d' являются соседними вдоль полости и расположены на одной поверхности выступа 126d с винтовым шагом между ними а3, равным половине шага ротора. Фиг. 5 показывает те же отверстия в трехмерном виде с расчетным прохождением потока, промывающим полость между выступом 126а и 126d.

Данная схема расположения отверстий выступов обеспечивает промывающий поток из одной полости в другую. Дополнительные отверстия приводят к небольшим потерям производительности гидравлического двигателя, но позволяют поддержать работу в изменяющихся условиях без остановки (закупоривания).

Комбинации отверстий выступов, каналов или спиральных канавок могут обеспечить оптимальную работу, когда текучая среда имеет широкий диапазон частиц.

Вариант осуществления 3

Экстремальным случаем потока утечки является режим остановленного двигателя, при этом весь поток должен нагнетаться через зазор и отверстия выступов. Имеется риск уменьшения зазора из-за больших частиц, так как очищающего действия не происходит при отсутствии вращения. Тогда поток, нормально проходящий через зазор, перенаправляется в отверстия выступов, что увеличивает падение давления в двигателе, находящемся в остановленном состоянии в течение некоторого времени. Это может также привести к эрозии отверстий выступов. Альтернативным способом ограничения этих эффектов является установка клапана ограничения давления в двигателе, при этом, когда давление в двигателе увеличивается выше предварительно заданного предельного значения, клапан открывается и отводит часть потока наружу от зазора между ротором и статором. При практическом применении этот клапан может быть установлен внутри центрального осевого отверстия полого ротора. Эта установка может быть осуществлена аналогичным образом, что и обычное сопло ротора, используемое иногда, когда двигатели должны работать при экстремально высокой скорости потока. Клапан может представлять собой «обычный» клапан ограничения давления, такой как шарик, закрываемый с помощью пружины, противодействующей давлению. Когда такой клапан ограничения давления установлен в перепускном центральном отверстии ротора, он непосредственно подвергается воздействию перепада давлений в двигателе.

Можно использовать комбинацию первых двух указанных вариантов осуществления. Установлены направляющие системы для перераспределения фрикционного и абразивного истирания от пары ротор-статор к направляющей системе и обеспечения прохода мелких частиц через зазор постоянной ширины. Отверстия в теле выступа ротора или статора обеспечивают промывку для больших частиц, в то время как каналы и/или спиральные канавки обеспечивают промывку для плоских частиц.

Наконец третий вариант осуществления может быть добавлен к предыдущим вариантам осуществления для обеспечения возможности правильной работы в режиме остановленного двигателя, когда текучая среда содержит большой объем больших и/или плоских частиц. В этом случае определенный объем потока отводится наружу от полостей между ротором и статором.

Новая конструкция может включать в себя направляющий механизм или промывочные каналы или систему перепускного клапана по отдельности или в виде комбинации трех решений в одной конструкции. В любом варианте достигается полный диапазон описанных выше преимуществ благодаря использованию неэластомерного статора, который увеличивает надежность устройства.

Пример 1

Для расчета эффективности двигателя с указанными дополнительными каналами в теле ротора использовался двигатель того же типа и размера, что и известный двигатель, описанный в патенте США № 6241494. В этом случае наружный диаметр статора составлял 6,75 дюйма (172 мм), и шаг статора составлял 27,8 дюйма (706 мм). Расчетная площадь потоков утечки через зазор 0,3 мм составляет 212 мм2.

Если размер больших частиц составляет 4-6 мм, устройство согласно изобретению может иметь 2 отверстия диаметром 8,5 мм на каждую полость, что обеспечивает дополнительную площадь, составляющую 113 мм2, которая составляет примерно половину области утечки в работающем двигателе указанного патента США. Таким образом, отбрасывая второстепенные гидравлические эффекты, для достижения приблизительно той же производительности, что была у известного двигателя, новая конструкция должна иметь зазор 0,15 мм (половина зазора в прототипе). Площадь зазора будет составлять 106 мм2 (т.е. меньше площади отверстий), и большая часть утечек будет проходить через отверстия, предотвращая проблему закупоривания. Если размер больших частиц составляет только 1-2 мм, новая конструкция может иметь 16 отверстий диаметром 3 мм на каждую полость для достижения той же производительности и промывающих эффектов при том же зазоре 0,15 мм между твердым ротором и твердым статором.

На фиг. 6 и фиг. 7 иллюстрируется сравнение теоретической расчетной производительности новой конструкции в сравнении с обычной конструкцией двигателя объемного типа с эластомерным статором. Точки графиков отображают типичные данные для двигателя (такого как двигатель PowerPak A675SP4548 компании Шлюмберже с нормальной посадкой с натягом 0,016 дюйма (0,406 мм)). Это обычный двигатель объемного типа с эластомерным статором. Сплошная кривая 1 является кривой, аппроксимирующей экспериментальные точки для обычного двигателя. Штриховые теоретические кривые 2 и 3 показывают расчетные данные для гидравлического двигателя с двумя каналами диаметром 8 мм на каждую полость и зазором 0,1 мм и 0,2 мм. Все кривые построены для одинаковой и постоянной скорости потока 300 гал/мин (0,02 м3/сек). Хотя точки на графиках относятся к конкретному двигателю, форма кривых для всех типов обычных гидравлических двигателей будет подобной изображенной на чертеже (PowerPack Steerable Motor Handbook, Schlumberger, 2004, page 99-192).

На фиг. 6 кривая скорости вращения обычного двигателя понижается значительно, что отображает факт расширения зазора вследствие деформации в эластомерном покрытии (линейная модель увеличения зазора использовалась для наилучшего соответствия экспериментам). Так как новая конструкция устройства согласно изобретению имеет фиксированный зазор (статор и ротор выполнены твердыми), утечка происходит по другому закону. Существует точка, где утечки в конструкции с постоянным зазором становятся даже меньше, чем в двигателе с эластомерным статором (известный уровень техники) при том же падении давления на силовую секцию.

Фиг. 7 показывает расчетную производительность новой конструкции в терминах полезной механической мощности. Эффективность уменьшается с увеличением зазора, но здесь имеется интервал падения давления (высокое падение давления), где устройство согласно изобретению более эффективно (зазор меньше, чем в двигателе со статором с эластомерным покрытием). Рассматривая зазор 0,1 мм, кривая показывает, что расчетная максимальная мощность будет оставаться такой же, какой она была в обычном двигателе, но расчетный момент для остановки двигателя будет на 40% выше, так что новый двигатель будет способен работать в режиме более интенсивного бурения. При зазоре, составляющем 0,2 мм, всегда будет меньше мощности в том же диапазоне работы, но диапазон и мощность могут быть увеличены просто путем увеличения скорости потока.

Таким образом фиг. 6 и фиг. 7 показывают, что устройство согласно изобретению менее эффективно для работы при низком перепаде давлений, но будет лучше удовлетворять условиям интенсивного бурения, когда требуется высокий крутящий момент при том же размере инструмента.

Выводы о низком трении, устойчивости к закупориванию, температурной выносливости и более длинном сроке службы являются справедливыми не только для винтового двигателя, иллюстрируемого в примере, но также для винтового насоса с неэластомерным статором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Статор винтовой гидромашины | 2023 |

|

RU2828283C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2018 |

|

RU2689014C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2805348C1 |

| ВИНТОВАЯ ГИДРОМАШИНА С ПЕРЕМЕННЫМ НАТЯГОМ ЗУБЬЕВ | 2015 |

|

RU2591216C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652725C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2285823C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2019 |

|

RU2723595C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2020 |

|

RU2745677C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652724C1 |

| Винтовая гидромашина с эластомерно-тканевыми зубьями статора (варианты) | 2024 |

|

RU2834647C1 |

Изобретение относится к машиностроению, более конкретно к конструкции и изготовлению двигателей объемного типа, различные варианты осуществления которых используются для добычи углеводородов. Винтовая гидромашина содержит ротор и статор винтовой формы без эластомерного покрытия, установленные с зазором. Статор является твердым металлическим, сплавным, керамическим или композитным материалом. Ротор направляется на его концах направляющей системой для исключения прямого контакта со статором. Поверхность ротора или поверхность статора дополнительно имеет канавки. Изобретение направлено на улучшение конструкции винтовой машины. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Винтовая гидромашина, содержащая ротор и статор винтовой формы без эластомерного покрытия, установленные с зазором, составляющим 0,05-0,5 мм, при этом статор является твердым металлическим, сплавным, керамическим или композитным материалом, ротор направляется на его концах направляющей системой для исключения прямого контакта со статором, и поверхность ротора или поверхность статора дополнительно имеет канавки шириной, равной 5-10 мм, и глубиной, равной 0,5-10 мм.

2. Винтовая гидромашина по п.1, в которой ротор и/или статор дополнительно покрыты износостойким покрытием.

3. Винтовая гидромашина по п.1, дополнительно содержащая двигатель, включающий множество секций.

4. Винтовая гидромашина по п.1, в которой одна полость имеет, по меньшей мере, две канавки.

5. Винтовая гидромашина по п.1, в которой один шаг выступа имеет, по меньшей мере, два канала.

6. Винтовая гидромашина по п.1, в которой канавки проходят по спирали вокруг оси системы.

7. Винтовая гидромашина по п.1, в которой направляющая система образована короткой секцией с зазором, меньшим, чем зазор между ротором и статором.

8. Винтовая гидромашина по п.9, в которой направляющая система образована зубчатой передачей.

9. Винтовая гидромашина по п.1, которая является двигателем объемного типа.

10. Винтовая гидромашина по п.1, содержащая перепускной клапан, отклоняющий поток наружу от гидромашины (пары ротор/статор), когда перепад давлений в гидромашине (паре ротор/статор) достигает предварительно заданного предельного значения.

11. Винтовая гидромашина по п.10, в которой перепускной клапан установлен в центральном отверстии полого ротора для обеспечения отвода потока с помощью центрального отверстия ротора.

12. Винтовая гидромашина по п.1, которая является винтовым насосом.

13. Винтовая гидромашина, содержащая ротор и статор без эластомерного покрытия, установленные с зазором, при этом выступы ротора или статора имеют сквозные каналы, гидравлически соединяющие камеры вокруг выступов.

14. Винтовая гидромашина по п.16, в которой каналы в смежных выступах предпочтительно расположены не на одной линии.

15. Винтовая гидромашина по п.16, в которой ось, по меньшей мере, части каналов является изогнутой.

16. Винтовая гидромашина по п.16, в которой диаметр указанных каналов составляет 2-10 мм.

| US 6241494 B1, 05.01.2001 | |||

| ЭКСЦЕНТРИКОВЫЙ ШНЕКОВЫЙ НАСОС С РАСШИРЕННЫМ ТЕМПЕРАТУРНЫМ ДИАПАЗОНОМ | 2003 |

|

RU2318134C2 |

| Автомат для расточки поршней с подгонкой по весу | 1949 |

|

SU84439A1 |

| JP 2003042075 A, 13.02.2003 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2012-12-27—Публикация

2008-05-16—Подача