Настоящая заявка является частично продолжающейся заявкой США №10/810739 от 26 марта 2004 г., которая включена в настоящую заявку в качестве ссылки в полном объеме.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в основном, к листам пористого полимерного композитного термопласта, армированным волокном и, в частности, к листам пористого волоконного полимерного композитного термопласта, армированным волокном, поверхностное покрытие которых содержит вещества, препятствующие распространению пламени, подавляющие дым, и/или синергетические вещества, обеспечивающие, по меньшей мере, одно из следующего: уменьшение распространения пламени, уменьшение плотности задымления, уменьшение выделения тепла и газов.

Уровень техники

Листы пористого композитного термопласта, армированные волокном, описаны в патентах США №№4978489 и 4670331 и используются в многочисленных и различных областях промышленности из-за легкости формовки изделий из этих листов. Например, для изготовления изделий из листов волоконного термопласта с успехом используют такие известные технологии, как термическая штамповка, прямое прессование и термическое формование.

Поскольку области применения листов различны, листы термопласта, армированные волокном, подвергают различным рабочим испытаниям. Например, характеристики распространения пламени, плотности задымления и интенсивности выделения газов для листов термопласта, армированного волокном, важны, если изготовленные из них изделия находятся в окружающих условиях, в которых они могут подвергаться воздействию пламени, например при пожаре. С точки зрения требований безопасности необходимо улучшить характеристики изделий, изготовленных из листов термопласта, армированного волокном, относящиеся к устойчивости пламени, задымлению и токсичности.

Раскрытие изобретения

Одним аспектом изобретения является материал листа композита, который содержит пористую срединную часть. Пористая срединная часть содержит термопластичный полимер с усиливающими волокнами в количестве от 20 до 80 мас.% от общего веса пористой сердцевины и эффективное количество огнезащитного агента.

Другим аспектом является способ изготовления листа пористого термопласта, армированного волокном. Способ включает изготовление листа пористого термопласта, армированного волокном, имеющего, по меньшей мере, одну пористую срединную часть, содержащую термопластичный материал с усиливающими волокнами в количестве от 20 до 80 мас.% и эффективным количеством огнезащитного вещества. Способ включает также раскатывание, по меньшей мере, одного слоя покрытия на поверхности листа пористого термопласта, армированного волокном. Каждый слой покрытия содержит, по меньшей мере, одно покрытие из: термопластичной пленки, эластомерной пленки, металлической фольги, термоусадочного покрытия, неорганического покрытия, ткани на основе холста, нетканое волокно и тканое волокно, при этом слой покрытия имеет ограниченный индекс окисления, больший 22, измеренный по методике ISO 4589, для улучшения, по меньшей мере, одной из характеристик листа пористого термопластика, армированного волокном, касающихся пламени, задымления, тепло- и газовыделения.

Краткое описание чертежей

На фиг.1 приведен пример листа термопласта, армированного волокном, в разрезе в соответствии с одним вариантом осуществления настоящего изобретения.

На фиг.2 приведен пример листа термопласта, армированного волокном, в разрезе в соответствии с другим вариантом осуществления настоящего изобретения.

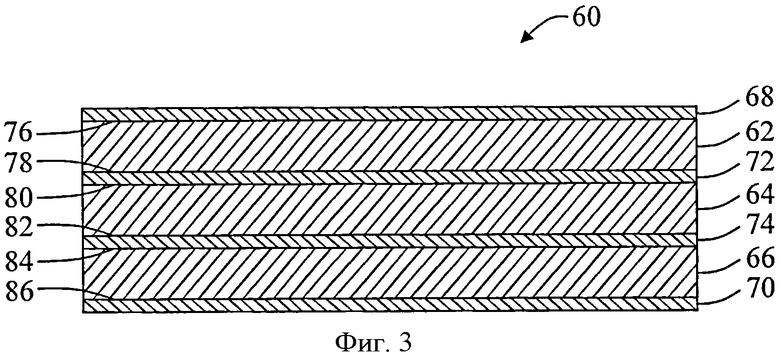

На фиг.3 приведен пример листа термопласта, армированного волокном, в разрезе в соответствии с еще одним вариантом осуществления настоящего изобретения.

Осуществление изобретения

Ниже подробно описаны листы пористого композитного термопласта, армированного волокном, имеющего пониженные показатели распространения пламени, плотности задымления, выделения тепла и газов. В типичном варианте осуществления настоящего изобретения многослойные листы пористого термопласта, армированного волокном, включают один или более пористый срединный слой, который выполнен из одного или более одного термопластичного материала с волокнами в количестве от 20 до 80 мас.% и эффективного количества галогеносодержащего огнезащитного агента. По меньшей мере, на одной поверхности срединного слоя имеется покрытие, ламинированное на срединный слой при воздействии нагрева и/или давления с использованием или без использования клейкого или связующего слоя. Материалы покрытия выбраны, по меньшей мере, частично такими, чтобы обеспечить требуемое уменьшение распространения пламени, выделения тепла, плотности. задымления и выделения газов из листа композита, когда он подвергается воздействию огня. Кроме этого могут быть улучшены обрабатываемость материала, его пластичность и время использования за счет ламинирования двух или более пористых слоев, состоящих из различных термопластичных материалов и/или различных волокон. Более того, покрытия могут быть накатаны между срединными слоями с целью улучшения рабочих характеристик материала. Упругость и формуемость материала могут быть дополнительно улучшены за счет накатывания, по меньшей мере, одного слоя на поверхность срединного слоя, при этом слоем может быть один из следующих материалов: холст, нетканое волокно, тканое волокно.

На фиг.1 приведен в разрезе в качестве примера лист 10 композитного термопласта, армированного волокном, который состоит из одного пористого срединного слоя 12 и слоев 14 и 16, накатанных на наружных поверхностях 18 и 20 срединного слоя 12. В одном варианте осуществления настоящего изобретения лист 10 композита имеет толщину примерно от 0,5 мм до 50 мм, а в другом варианте - толщину примерно от 0,5 до 25 мм. Кроме этого, в одном варианте каждое покрытие 14 и 16 имеет толщину примерно от 25 мкм до 5 мм, в другом варианте - примерно от 25 мкм до 2,5 мм.

Срединный слой 12 образован из полотна, образованного из структур, с открытыми ячейками, сформированными случайным пересечением армирующих волокон и скрепленными вместе, по меньшей мере, отчасти с помощью одной или более термопластичной смолы, при этом содержание пустот в пористом срединном слое 12 находится, в основном, в интервале примерно от 5 до 95%, в частности между примерно 30 и 80% общего объема срединного слоя 12. В другом варианте осуществления настоящего изобретения срединный слой 12 образован структурами с открытыми ячейками, сформированными случайным пересечением укрепляющих волокон, скрепленных вместе, по меньшей мере, отчасти с помощью одной или более термопластичной смолы, при этом примерно от 40 до 100% ячеек открыты и обеспечивают прохождение через них воздуха и газов. В одном варианте осуществления настоящего изобретения плотность срединного слоя 12 составляет примерно от 0,2 до 1,8 г/см3, в другом варианте - примерно от 3 до 1,0 г/см3. Срединный слой 12 выполнен по известной технологии, например способом мокрой выкладки, способом сухой выкладки, способом сухого перемешивания, кардочесания и иглопрокалывания или по другой известной технологии, которая обеспечивает получение нетканого материала. Возможна также комбинация таких процессов. Срединный слой 12 содержит волокна в количестве примерно от 20 до 80 мас.% от общего веса срединного слоя 12, имеющие высокие коэффициенты эластичности и среднюю длину от 7 до 200 мм, или в количестве примерно от 20 до 80 мас.% полых или, по существу, неуплотненных волокон или части термопластичных материалов. В другом варианте осуществления настоящего изобретения срединный слой содержит волокна в количестве примерно от 35 до 55 мас.% Полотно нагревают выше температуры стеклования смолы термопластика срединного слоя 12, обеспечивая значительное размягчение материала пластика, и пропускают материал через одно или более уплотняющих устройств, например каландры, прижимные ролики, установки для производства двухслойных лент, прессы с пошаговым перемещением, многоэтажные прессы, автоклавы и другие подобные устройства, используемые для раскатки и уплотнения листов и тканей, таким образом, чтобы материал пластика мог течь и смачивать волокна. Зазор между уплотняющими элементами в уплотняющих устройствах устанавливают меньше толщины неуплотненного полотна и больше толщины полностью уплотненного полотна, что делает возможным расширение полотна и по существу сохранение проницаемости после пропускания полотна через ролики. В одном варианте осуществления настоящего изобретения зазор устанавливают примерно на 5-10% большим, чем толщина полностью уплотненного полотна. Полностью уплотненное полотно это полотно, которое полностью спрессовано и, по существу, лишено пустот. Полностью уплотненное полотно должно иметь менее 5% пустот и пренебрежимо малое содержание структуры с открытыми ячейками.

Высокие модули упругости означают модули упругости, превышающие этот показатель для уплотненного листа, который мог бы быть сформирован из полотна. Подходящими для применения волокнами являются металлические, металлизированные неорганические, металлизированные синтетические, стеклянные, графитовые, углеродные и керамические волокна, или такие волокна как арамидные, продаваемые под торговой маркой Кевлар и Номекс, и включают в основном любое волокно, модуль упругости которого больше, чем 10 МПа при комнатной температуре и давлении.

Частицы пластика содержат короткие пластиковые волокна, которые могут быть включены в состав для улучшения когезии полотна в ходе производства. Связывание происходит за счет термических характеристик пластика в структуре полотна. Полотно нагревают для плавления термопластичной составляющей на поверхности вблизи частиц пластмассы или волокон.

В одном варианте осуществления настоящего изобретения армирующие волокна не должны быть в среднем короче примерно 7 мм, поскольку более короткие волокна не обеспечат достаточного укрепления конечного сформованного изделия. Кроме того, волокна в среднем не должны быть длиннее 200 мм, поскольку с такими волокнами трудно работать в производственных условиях.

В одном варианте осуществления настоящего изобретения использованы стеклянные волокна, и для придания структурной прочности волокна имеют диаметр примерно от 7 до 22 мкм. Волокна диаметром менее примерно 7 мкм могут легко переноситься по воздуху, вызвать загрязнение окружающей среды и проблемы с техникой безопасности. Волокнами диаметром более примерно 22 мкм трудно работать в производственных условиях и после формирования они не достаточно упрочняют матрицу пластика.

В одном варианте осуществления настоящего изобретения материал термопласта имеет, по меньшей мере, отчасти форму частиц. Подходящие термопласты включают, но не ограничены ими: полиэтилен, полипропилен, акрилонитрилстирол, бутадиен, полиэтилентерефталат, полибутилентерефталат, полибутилентерехлорат и поливинилхлорид как пластифицированный или не пластифицированный, а также смеси этих материалов друг с другом и с другими полимерными материалами. Другие подходящие термопласты включают, но не ограничены ими: эфиры полиарелина, поликарбонаты, полиэфиры карбонатов, сложные эфиры термопластов, полиэфиры имидов, акрилонитрил-буталакрилат-стиральные полимеры, аморфный нейлон, полиарилен-эфир-кетон, полифенилен-сульфид, полиарил-сульфон, жидкие кристаллические полимеры, поли (1,4 фенилен) соединение, в продаже именуемое PARMAX, высокотемпературный поликарбонат, такой как АРЕС Байера, высокотемпературный нейлон и силиконы, а также сплавы и смеси этих материалов друг с другом и другими полимерными материалами. Желательно, чтобы термопластичный материал имел бы ограниченный индекс окисления, больший 22, измеренный по методике ISO 4589-2, второе издание от 15 марта 1996 г. Ожидается, что может быть использована любая термопластичная смола, на которую не оказывает химическое воздействие вода и которая может стать достаточно мягкой при нагревании, при этом подвергаясь размягчению и/или формовке без химического или термического разложения.

В одном варианте осуществления настоящего изобретения частицы пластика не должны быть очень мелкими, но частицы крупнее 1,5 мм являются неподходящими, т.к. они не обладают достаточной текучестью для получения гомогенной структуры в процессе формирования. Использование частиц большего диаметра приведет к уменьшению модуля упругости материала при его уплотнении. В одном варианте осуществления настоящего изобретения размеры частиц пластика не превышают примерно 1 мм.

Срединный слой 12 включает эффективное количество, по меньшей мере, одного огнезащитного агента, содержащего, по меньшей мере, один из элементов: N, P, As, Sb, Bi, S, Se, Те, Po, F, Cl, Br, I и At. В одном типичном варианте осуществления настоящего изобретения огнезащитная добавка представляет собой галогенсодержащую добавку. В другом варианте осуществления настоящего изобретения огнезащитная добавка представляет собой галогенированный термопластический полимер, например тетра-бромо-бисфенол-А. Количество огнезащитной добавки в срединном слое 12 в одном варианте может составлять примерно от 2 до 13 мас.%, в другом предпочтительном варианте примерно от 2 до 5 мас.%, а еще в одном предпочтительном варианте примерно от 5 до 13 мас.%.

Срединный слой 12 может также содержать одну или более добавку для подавления дыма в количестве примерно от 0,2 до 10 мас.% Подходящие добавки для подавления дыма включают, но не ограничены ими: станнаты, бораты, молибдат цинка, силикаты магния, молибдаты цинка кальция, силикаты кальция, гидроксиды кальция и их смеси.

Срединный слой 12 также может содержать синергетический материал для повышения эффективности галогенсодержащих огнезащитных добавок. Подходящие синергетические материалы включают, но не ограничены ими: трихлорбензол натрия, сульфат калия, дифенил-сульфон-3-сульфонат и их смеси.

Как показано на фиг.1, слои 14 и 16 сформированы из материалов, которые могут выдерживать температуры обработки примерно от 200°С до 425°С. Слоями 14 и 16 могут быть термопластичные пленки, эластомерные пленки, металлическая фольга, термоусадочное покрытие, неорганические покрытия, армированный волокном холст и тканые или нетканые волоконные материалы. Для получения термопластичных пленок может быть использован любой подходящий термопластичный материал, включая смесь термопластичных материалов, имеющий индекс окисления, больший 22, измеренный по методике ISO 4589-2, второе издание от 15 марта 1996 г., например, поли(эфир имид), поли(эфир кетон), поли(эфир-эфир кетон), поли(фенилен сульфид), поли(эфир сульфон), поли(амид-имид), поли(арил сульфон) и их комбинация. Подходящими волокнами для формирования холста являются, но не ограничены ими: стекловолокно, арамидное волокно, углеродное волокно, неорганическое волокно, металлическое волокно, металлизированное синтетическое волокно, металлизированное неорганическое волокно и их комбинация. Желательно, чтобы волокно, использованное для формирования холста, имело бы индекс окисления, больший 22, измеренный по методике ISO 4589-2, второе издание от 15 марта 1996 г.

В одном варианте осуществления настоящего изобретения неорганическое покрытие содержит слой, по меньшей мере, одного из следующих составов: гипсовая паста, паста карбоната кальция, строительный раствор и цемент. Холст на основе волокна содержит легкий нетканый поверхностный материал, изготовленный методами мокрой выкладки, воздушной выкладки, прядения и плетения. Холст на основе волокна содержит, например, стекло, углерод, полиакрилонитрил, арамид, поли(р-фениленбензобисоксазол), поли(эфир-имид), поли(фениленсульфид) и т.д. Нетканое волокно содержит термопластичный материал, термоусадочную связующее, неорганические нити, металлические нити, металлизированные неорганические нити и металлизированные синтетические нити.

Слои 14 и 16 наносят на срединный слой 12 любым подходящим способом, применяя нагревание и/или давление с использованием приклеивающего или связующего слоя или без его использования, например, применяя прижимные ролики или машину для ламинирования. Слои 14 и 16 наносят на срединную часть 12 после того, как она будет сформирована, а в одном варианте осуществления настоящего изобретения покрытия 14 и 16 наносят на срединную часть до того, как она будет нарезана на листы заданного размера. В другом варианте осуществления настоящего изобретения покрытия 14 и 16 наносят на срединную часть 12 после того, как она будет нарезана на листы. В одном варианте осуществления настоящего изобретения температура процесса ламинирования выше температуры стеклования термопластичной смолы слоя покрытия и срединного слоя, например, выше примерно 100°С. Еще в одном варианте осуществления настоящего изобретения покрытия 14 и 16 связывают со срединным слоем 12 при комнатной температуре с использованием термоусадочного склеивания и давления.

На фиг.2 приведен в разрезе пример другого листа 30 термопласта, содержащего срединные слои 32 и 34 и покрытия 36, 38 и 40, нанесенные на срединные слои 32 и 34. В частности, срединный слой 32 имеет первую поверхность 42 и вторую поверхность 44, а срединный слой 34 имеет первую поверхность 46 и вторую поверхность 48. Срединные слои 32 и 34 сделаны так, что вторая поверхность 44 слоя 32 примыкает к первой поверхности 46 срединного слоя 34. Покрытие 36 расположено на первой поверхности 42 срединного слоя 32, покрытие 38 расположено на второй поверхности 48 срединного слоя 34, а покрытие 40 расположено между второй поверхностью 44 срединного слоя 32 и первой поверхностью 46 срединного слоя 34. Срединные слои 32 и 34 и покрытия 36, 38 и 40 ламинированы вместе, образуя лист 30 термопласта, армированного волокном.

Срединные слои 32 и 34 аналогично описанному выше срединному слою 12 содержат волокна с высоким модулем упругости в количестве примерно от 20 до 80 мас.% одного или более термопластичного материала. В зависимости от требуемых свойств листа 30 термопластичный материал и/или волокна срединного слоя 32 могут быть такими же или отличаться от термопластичного материала и/или волокон срединного слоя 34.

Покрытия 36, 38 и 40 аналогичны описанным выше покрытиям 14 и 16 и выполнены из материалов, которые могут выдерживать температуры обработки примерно от 200 до 425°С. Покрытиями 36, 38 и 40 могут быть термопластичные пленки, армированный волокном холст и тканые или нетканые волоконные материалы. В зависимости от требуемых свойств листа 30 покрытия 36, 38 и 40 могут быть изготовлены из одинаковых материалов или из различных материалов.

В альтернативном варианте осуществления настоящего изобретения лист 30 не содержит покрытия 40, нанесенного между срединными слоями 32 и 34. В еще одном варианте осуществления настоящего изобретения только одна наружная поверхность листа 30 имеет покрытие и/или покрытие, ламинированное между срединными слоями 32 и 34. Еще в одном варианте осуществления настоящего изобретения лист 30 имеет такое покрытие или покрытие 40, ламинированное между срединными слоями 32 и 34, что оно закрывает, по меньшей мере, часть второй поверхности 44 срединного слоя 32 и первой поверхности 46 срединного слоя 34.

На фиг.3 приведен в разрезе пример другого листа 60 термопласта, армированного волокном, содержащего пористые срединные слои 62, 64 и 66 и покрытия 68, 70, 72 и 74, нанесенные на срединные слои 62, 64 и 66. В частности, срединный слой 62 имеет первую поверхность 76 и вторую поверхность 78, срединный слой 64 имеет первую поверхность 80 и вторую поверхность 82, срединный слой 66 имеет первую поверхность 84 и вторую поверхность 86. Срединные слои 62, 64 и 66 выполнены так, что вторая поверхность 78 срединного слоя 62 примыкает к первой поверхности 80 срединного слоя 64, а вторая поверхность 82 срединного слоя 64 примыкает к первой поверхности 84 срединного слоя 66. Покрытие 68 расположено на первой поверхности 76 срединного слоя 62, покрытие 70 расположено на второй поверхности 86 срединного слоя 66, покрытие 72 расположено между второй поверхностью 78 срединного слоя 62 и первой поверхностью 80 срединного слоя 64, покрытие 74 расположено между второй поверхностью 82 срединного слоя 64 и первой поверхностью 84 срединного слоя 66. Срединные слои 62, 64 и 66 и покрытия 68, 70 и 74 ламинированы вместе, образуя лист 60 термопласта, армированного волокном.

Срединные слои 62, 64 и 66 аналогичны описанному выше срединному слою 12 и содержат волокна с высоким модулем упругости в количестве примерно от 20 до 80 мас.% и примерно от 20 до 80 мас.% одного или более термопластичного материала. В зависимости от требуемых свойств листа 60 термопластичный материал и/или волокна срединного слоя 62, 64 и 66 могут быть такими же или отличаться от термопластичного материала и/или волокон каждого другого срединного слоя.

Покрытия 68, 70, 72 и 74 аналогичны описанным выше покрытиям 14 и 16 и выполнены из материалов, которые могут выдерживать температуры обработки примерно от 200 до 425°С. Покрытиями 68, 70,72 и 74 могут быть термопластичные пленки, армированный волокном холст и тканые или нетканые волоконные материалы. В зависимости от требуемых свойств листа 60 покрытия 68, 70, 72 и 74 могут быть изготовлены из одинаковых материалов, или из различных материалов. В другом варианте осуществления настоящего изобретения лист 60 содержит одно или более покрытий 68, 70, 72 и 74, но не все четыре покрытия. Еще в одном варианте осуществления настоящего изобретения лист 60 содержит одно или более покрытий 68,70,72 и 74, закрывающих, по меньшей мере, часть поверхностей срединных слоев 62, 64 и 66.

Описанные выше листы из пористого термопласта, армированного волокном, можно использовать, но не ограничиваясь этим, в строительстве в качестве боковых панелей, самолетостроении, поездах, морских судах, в качестве потолочных панелей, грузовых судов, офисных перегородок, подъемных линий, навесных черепиц, углублений корпусов для светильников и др., когда необходимы сложные сотовые структуры, листы из термопласта и пластик, армированный волокном. Из композитных листов могут быть сформованы различные изделия с применением известных методов, включая формование под давлением, термическое формование, термическую штамповку, вакуумное формование, компрессионное формование и автоклавирование. Соединение высокой жесткости по отношению к весу, возможности термоформования в секции с глубокой вытяжкой, срока службы, возможность рецикла по окончании, хорошие акустические показатели и требуемые низкий индекс распространения пламени, теплоотдача, плотность задымления и газовыделения делают пористые композиты из термопласта, армированные волокном, более желательным продуктом в сравнении с продуктами, используемыми в настоящее время.

Далее изобретение будет описано на нижеследующих примерах, которые представлены только с целью пояснения изобретения и не ограничивают его сущность. Если не оговорено иное, все количественные значения приведены в массовых частях.

Проведены сравнительные испытания на пламя, дым, газовыделение контрольного образца, обозначенного как образец А, и образцов, выполненных согласно вариантам осуществления настоящего изобретения и обозначенных как образцы В и С. Образец А - это пористый лист, армированный волокном из смеси поли(эфир-имид), известный под торговой маркой ULTEM, доступный в компании «General Electric», и смолы бисфенол А поликарбоната, содержащей бром в качестве защитной добавки и известной под торговой маркой LEXAN от компании «General Electric», при этом смола в смеси составляет от 5 до 55 мас.% Перемешанные и измененные смолы распределяют в пористом листе, армированным волокном, содержащем примерно 40 мас.% стекловолокна с нитями диаметром 16 мкм и средней длиной 12,7 мм. Образец В - это пористый, армированный волокном, лист образца А, с накатанной на него в соответствии с вариантом осуществления настоящего изобретения пленкой толщиной 76 мкм из поли(эфир-имида), известной под торговой маркой ULTEM от компании «General Electric». Образец С - это пористый, армированный волокном, лист образца А, с накатанном на его наружную поверхность в соответствии с настоящим изобретением холстом плотностью 27 г/м2 из арамида, известного под торговой маркой KEVLAR от компании «E.I. du Pont de Nemours». Образец D - это пористый армированный волокном лист образца А, с накатанной на него пленкой из полипропилена толщиной 8 мил (0,02 см). Образец D - это сравнительный образец, который содержит накатанные полипропиленовые пленки и имеет индекс окисления 17. Результаты испытаний приведены ниже в табл.1 и II.

Проведены сравнительные испытания характеристик пламени и дыма образца Е - пористого листа, армированного волокном, сделанного из смеси поли(эфир-имида) и смолы поликарбоната в массовом соотношении по 25% каждой со стекловолокном с волокнами 16 мкм в диаметре и 12,7 мм длиной в количестве 50 мас.% Образец F - это пористый лист, армированный волокном, сделанный из смеси поли(эфир-имида) с защитной экологически чистой огнезащитной добавкой на основе смолы поликарбоната в массовом соотношении от 5 до 55% в комбинации со стекловолокном с волокнами 16 мкм в диаметре и длиной 12,7 мм в количестве 40 мас.%. Образец G - это пористый, армированный волокном, лист из смолы поликарбоната, 50 мас.% которого составляет стекловолокно с волокнами 16 мкм в диаметре и длиной 12,7 мм. Образец Н - это пористый, армированный волокном лист из смолы полипропилена, 55 мас.% которого составляет стекловолокно с волокнами 16 мкм в диаметре и длиной 12,7 мм. Образец I - это пористый армированный волокном лист из смолы эфира полиарилена, 50 мас.% которого составляет стекловолокно, и образец J это пористый армированный волокном лист, сделанный из смеси поликарбоната и полибутилен-терефталата, соединенных в массовом соотношении 33% и 17% каждого со стекловолокном с волокнами 16 мкм диаметром и 12,7 мм длиной в количестве 50% по весу. Эти образцы представлены в таблице IV.

Листы термопласта образцов A-J изготовлены по технологии мокрой выкладки, описанной в патентах GB 1129757 и 1329409. Затем листы термопласта, армированного волокном, подвергли нагреванию и воздействию давления в двух ленточном ламинаторе при температуре 325°С и давлении 2 бара для частичного уплотнения листа и увлажнения волокон смолой. Образец В был сделан из того же листа армированного волокном термопласта, что и образец А, но с покрывающей поверхность пленкой из поли(эфир-имида) толщиной 75 мкм с применением двухленточного ламинатора на условиях, описанных выше. Образец С был сделан из того же листа термопласта, что и образец А, но с покрывающей поверхность пленкой арамида плотностью 27 г/м2 с применением двухленточного ламинатора на условиях, описанных выше. Образец D был сделан из того же листа термопласта, что и образец А, но с покрывающей поверхность пленкой полипропилена толщиной 8 мил (0,02 см) с применением двухленточного ламинатора на условиях, описанных выше.

Характеристики пламени были измерены с использованием источника тепла и наклонного образца материала по методике ASTM E-162-02A, озаглавленной «Стандартная методика измерения поверхностной воспламеняемости материалов и применением источника излучения тепловой энергии». Индекс распространения пламени зависел от развития фронта пламени и освобождения тепла при испытании материала. Ключевыми критериями являются индекс распространения пламени и наблюдение падения падающих горящих капель. В соответствии с требованиями в США и Канады для материалов интерьера пассажирских автобусов индекс распространения пламени составляет 35 или меньше при отсутствии падающих горящих капель. Для получения одобрения компании «Underwriters Laboratory (UL)» требуется, чтобы для частей, больших 10 кв.футов (0,9 м2), индекс распространения пламени был бы 200 или менее.

Характеристики дыма были измерены путем выдерживания испытуемых образцов в закрытой камере в условиях действия пламени и при отсутствии пламени по методике ASTM E-662-03, озаглавленной «Стандартная методика измерения оптической плотности дыма, выделяемого твердыми материалами». Производят измерение прохождения света и вычисляют оптическую плотность дыма, выделяемого за контрольный период времени. Ключевыми критериями являются оптическая плотность (Ds) дыма, выделенного образцом, который подвергли нагреванию, или подвергли нагреванию с многократным воспламенением. На графике строят зависимость оптической плотности от времени в течение 20 минут. Выходными данными являются максимальная оптическая плотность и время, затраченное на достижение этого максимального значения. Согласно требованиям США и Канады для некоторых автобусных маршрутов установлены максимальный Ds, равный 100 за время менее 1,5 минут, и максимальный Ds, равный 200 за время менее 4 минут. Согласно общим требованиям к воздуху значение Ds установлено равным максимум 200 за время менее 4 минут.

Показатели токсичности в воспламенения были также замерены по методике FAA BSS-7239, разработанной компанией Боинг, методике FAR 25.853 (а), приложение F, часть IV (OSU 65/65) «Калориметр».

Для испытаний большей части интерьеров кабин пассажирских самолетов применяют описанные выше методики ASTM E162 и Е662, и значение Ds установлено равным максимум 200 за время менее 4 минут. Традиционно сложными являются измерения тепловыделения по методике OSU 65/65. В ходе этих измерений испытуемый образец подвергают воздействию источника излучения тепла и записывают значения калориметра. Ключевыми критериями являются максимальное выделение тепла в течение 5 минут испытаний, которое не должно превышать 65 кВт/м2, и среднее выделение тепла в течение 2 минут испытаний, которое не должно превышать 65 кВт-мин/м2.

При испытании на 60-секундное вертикальное горение испытуемую часть подвергают воздействию небольшого открытого пламени в течение 60 с, и ключевыми критериями здесь являются длина участка возгорания, равная 150 мм или менее, время после воздействия пламени, равное 15 с или менее и время появления горящих падающих капель, равное 3 с или менее.

Приведенные выше результаты измерений показывают, что лист термопласта, армированного волокном, с поли(эфир-имидным) покрытием образца В и с арамидной пленкой образца С имеет меньшие значения индекса распространения пламени Fs, плотности дыма Ds, показателя выделения тепла и выделения газов по сравнению с образцом А. Как показано в табл.1, образцы В и С дали результаты, которые превышают результаты испытаний образца А. Например, образцы В и С имеют сниженные индексы распространения пламени Fs 5,5 и 6,0 соответственно в сравнении с образцом А, который имеет показатель Fs, равный 10. В частности, образцы В и С показали сниженные значения показателей в испытаниях, проведенных по методикам ASTM Е-162, ASTM Е-662, FAR 25.853 (а) и 60-секундного вертикального горения. Необычным является только показатель плотности дыма Ds за 4 минуты у образца С. У сравнительного образца D, который содержит пленку термопласта с показателем окисления, равным только 17, индекс распространения пламени F's больше 200 и имеются горящие падающие капли. Более того, у каждого из образцов E-J, по меньшей мере, один из показателей: индекс распространения пламени Fs и плотность дыма за 4 минуты Ds значительно выше аналогичных показателей у образцов В и С.

Далее приведены результаты испытаний на пламя, дым и газовыделение контрольного образца, обозначенного как образец K, и образцов, выполненных в соответствии с вариантами осуществления настоящего изобретения и обозначенных как L и М. Образец L аналогичен описанному выше образцу А. Образец K аналогичен описанному выше образцу G и представляет собой пористый армированный волокном лист, сделанный из смеси поли(эфир-имида), известной под торговой маркой ULTEM от компании «General Electric», и смолы бисфенол А поликарбоната без защитной добавки, известной под торговой маркой LEXAN от компании «General Electric».

Далее приведены результаты испытаний на пламя, дым и газовыделение контрольного образца, обозначенного как образец K, и образцов, выполненных в соответствии с вариантами осуществления настоящего изобретения и обозначенных как L и М, в которых были использованы обычные влажные нарезанные стекловолокна диаметром 16 мкм, длиной 12,7 мм и измельченная смесь порошкообразной полиэфиримидной смолы, относительно высокотекучей бисфенол А поликарбонатной (ВРА-РС) смолы с номинальным показателем MFI≥25 г/10 мин при температуре 300°С/12 кгс и неупорядоченного сополимера поликарбонатной смолы, содержащей звенья бисфенола-А и тетрабромобисфенола А (ТВВРА) в цепочке полимера с номинальным содержанием брома 26% и показателем MFI≥7 г/10 мин при 300°/12 кгс. Смешивание порошка смолы поликарбоната в различных пропорциях позволяет регулировать общее содержание брома в смоле, использованной в срединной части полотна. Полотно срединной части имеет плотность около 2000±100 г/м2 и объемное содержание стекла около 45 мас.% ±15%. Образец K был изготовлен из смолы, не содержащей бром. Листы термопласта, армированного волокном, для образцов K-М были сделаны по технологии мокрой выкладки, описанной в патентах GB 1129757 и 1329409. Далее листы термопласта, армированного волокном, были подвергнуты нагреву и давлению в двухленточном ламинаторе при температуре 325°С и давлении 2 бара для частичного уплотнения листа и увлажнения волокон смолой.

Результаты испытания образцов K-М показывают, что добавка брома в образцы L и М приводит к уменьшению индекса распространения пламени Fs по сравнению с контрольным образцом М. Видно также, что добавление брома в образцы L и М приводит к уменьшению показателя максимальной плотности дыма Ds по сравнению с контрольным образцом М.

Хотя настоящее изобретение описано на примере различных конкретных вариантов его осуществления, специалисты в данной области техники поймут, что изобретение на практике может быть реализовано с усовершенствованиями, не выходящими за рамки формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННЫЕ ВОЛОКНАМИ ТЕРМОПЛАСТИЧНЫЕ ЛИСТЫ С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ | 2005 |

|

RU2397871C2 |

| КОМПОЗИТНЫЕ ЛИСТЫ НА ОСНОВЕ ТЕРМОПЛАСТА, ВКЛЮЧАЮЩИЕ НАТУРАЛЬНЫЕ ВОЛОКНА | 2005 |

|

RU2386734C2 |

| ЛЕГКИЕ КОМПОЗИТНЫЕ ТЕРМОПЛАСТИЧНЫЕ ЛИСТЫ, СОДЕРЖАЩИЕ АРМИРУЮЩУЮ ОБОЛОЧКУ | 2007 |

|

RU2429133C2 |

| ДЕКОРАТИВНАЯ ИНТЕРЬЕРНАЯ ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2005 |

|

RU2379434C9 |

| БАРЬЕРНЫЙ СЛОЙ И ЕГО ПРИМЕНЕНИЕ В СИСТЕМАХ ПОКРЫТИЙ НА ОСНОВАХ ИЗ ПОЛИМЕРА | 2015 |

|

RU2675369C2 |

| ОГНЕЗАЩИТНЫЙ ПЛЕНОЧНЫЙ ЛАМИНАТ | 2008 |

|

RU2448841C2 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| АРМИРОВАННЫЙ ВОЛОКНОМ ПОРИСТЫЙ ЛИСТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КОМПОЗИТ ИЗ НЕГО | 1991 |

|

RU2105093C1 |

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

| ОГНЕСТОЙКАЯ И УСТОЙЧИВАЯ К ПРОВИСАНИЮ АКУСТИЧЕСКАЯ ПАНЕЛЬ | 2009 |

|

RU2698677C2 |

Изобретение относится к получению листов из термопласта, армированных волокном, которые могут быть использованы в условиях воздействия пламени. Технический результат - повышение устойчивости материала к пламени, снижение задымления и токсичности. Композиционный листовой материал содержит пористый срединный слой, который образован армирующими волокнами в количестве от 20 до 80 мас.% от общего веса срединного слоя, скрепленными с помощью термопластичного полимера. Причем материал содержит огнезащитный агент в количестве от 2 до 13 мас.%, включающий по меньшей мере один из N, Р, As, Sb, Bi, S, Se, Те, Po, F, Cl, Br, I и At. Способ изготовления пористого листа термопласта включает формирование указанного пористого срединного слоя и ламинирование на его поверхность по меньшей мере одного покрытия. При этом указанное покрытие имеет кислородный индекс больше 22. 2 н. и 24 з.п. ф-лы, 3 ил., 4 табл.

1. Композитный листовой материал, содержащий пористый срединный слой, который образован из структур с открытыми ячейками, сформированными случайным пересечением армирующих волокон, скрепленных вместе с помощью термопластичного полимера, причем структуры содержат армирующие волокна в количестве примерно от 20 до 80 мас.% от общего веса упомянутого срединного слоя и огнезащитный агент в количестве от 2 до 13 мас.%, включающий по меньшей мере один из N, Р, As, Sb, Bi, S, Se, Те, Po, F, Cl, Br, I и At.

2. Материал по п.1, в котором указанный огнезащитный агент содержит галогенированный термопластичный полимер.

3. Материал по п.2, в котором указанный галогенированный термопластичный полимер содержит тетрабромо бисфенол-А поликарбонат.

4. Материал по п.2, в котором указанный срединный слой содержит бром в количестве примерно от 2,0 до 13,0 мас.%.

5. Материал по п.2, в котором указанный срединный слой содержит примерно от 2,0 до 5,0 мас.% брома.

6. Материал по п.1, дополнительно содержащий композицию для подавления дыма, причем указанная композиция содержит по меньшей мере одно из следующих веществ: станнаты, бораты цинка, молибдат цинка, силикаты магния, молибдат цинка кальция, силикаты кальция, гидроксиды кальция.

7. Материал по п.1, дополнительно содержащий по меньшей мере одно из следующих веществ: трихлоробензол натрия, сульфонат калия и дифенил сульфон-3-сульфонат.

8. Материал по п.1, дополнительно содержащий по меньшей мере одно покрытие, которое содержит по меньшей мере одно из следующих покрытий: термопластичная пленка, эластомерная пленка, металлическая фольга, термоусадочное покрытие, неорганическое покрытие, холст на основе волокна, нетканое волокно и тканое волокно, причем указанное покрытие имеет кислородный индекс, больший 22, измеренный на заданной толщине при закрывании по меньшей мере части поверхности указанного пористого срединного слоя по методике ISO 4589-2, первая редакция, 1996 г.

9. Материал по п.8, в котором указанная термопластичная пленка содержит по меньшей мере одно из следующих веществ: поли(эфиримид), поли(эфиркетон), поли(эфир-эфир кетон), поли(фениленсульфид), поли(ариленсульфон), поли(эфир сульфон), поли(амид-имид), поли(1,4-фенилен), поликарбонат, нейлон и силикон.

10. Материал по п.8, в котором указанный холст на основе волокна содержит по меньшей мере одно из следующих волокон: стекловолокна, арамидные волокна, графитовые волокна, углеродные волокна, неорганические минеральные волокна, металлические волокна, металлизированные синтетические волокна и металлизированные неорганические волокна.

11. Материал по п.10, в котором указанный холст на основе волокон содержит по меньшей мере одно из следующих веществ: полиакрилонитрил, р-арамид, m-арамид, поли(р-фенилен-2,6-бензобисоксазоль), поли(эфир-имид) и поли(фениленсульфид).

12. Материал по п.8, в котором указанное термоусадочное покрытие содержит по меньшей мере одно из следующих соединений: ненасыщенные полиуретаны, виниловые эфиры, фенольные и эпоксидные смолы.

13. Материал по п.8, в котором указанное неорганическое покрытие содержит минералы, включающие катионы из группы элементов: Са, Mg, Ва, Si, Zn, Ti и Al.

14. Материал по п.13, в котором указанное неорганическое покрытие содержит по меньшей мере одно из следующих веществ: гипс, карбонат кальция и строительный раствор.

15. Материал по п.8, содержащий первый пористый срединный слой, имеющий первую поверхность и вторую поверхность, и по меньшей мере одно покрытие, закрывающее по меньшей мере часть по меньшей мере одной из указанных первой и второй поверхностей.

16. Материал по п.8, содержащий первый и второй пористый срединный слой, при этом каждый из указанных срединных слоев содержит первую поверхность и вторую поверхность, причем указанная вторая поверхность указанного первого срединного слоя расположена вблизи указанной первой поверхности указанного второго срединного слоя, и по меньшей мере одно покрытие, закрывающее по меньшей мере часть по меньшей мере одной из указанных первой и второй поверхностей указанного второго срединного слоя.

17. Материал по п.16, в котором указанный первый пористый срединный слой содержит по меньшей мере один термопластичный материал и волокно, отличные от термопластичного материала и волокна указанного второго пористого срединного слоя.

18. Материал по п.8, содержащий первый, второй и третий пористый срединный слой, при этом каждый из указанных срединных слоев содержит первую и вторую поверхность, причем указанная вторая поверхность указанного первого срединного слоя расположена вблизи указанной первой поверхности указанного второго срединного слоя, указанная вторая поверхность указанного второго срединного слоя расположена вблизи указанной первой поверхности указанного третьего срединного слоя, и по меньшей мере одно покрытие, закрывающее по меньшей мере одну из указанных первой и второй поверхностей указанного первого срединного слоя, указанных первой и второй поверхностей указанного второго срединного слоя и указанных первой и второй поверхностей указанного третьего срединного слоя.

19. Материал по п.18, в котором один из указанных пористых срединных слоев содержит по меньшей мере один термопластичный материал и волокно, отличные от термопластичного материала и волокна по меньшей мере одного из указанных других пористых срединных слоев.

20. Материал по п.1, в котором указанный термопластичный полимер содержит по меньшей мере одно из следующих соединений: полиэтилен, полипропилен, полистирол, акрилонитрилстирол, бутадиен, полиэтилентерефталат, полибутилентерефталат, полибутилентерехлорат, поливинилхлорид, эфиры полифенилена, поликарбонаты, полиэфиры карбонатов, сложные полиэфиры термопластов, простые полиэфиры имидов, полимеры акрилонитрил-бутилакрилат-стирол, аморфный нейлон, полиарилен эфир кетон, полифениленсульфид, полиарилсульфон, сложный полиэфирсульфон, соединения поли(1,4-фенилена) и силиконы.

21. Способ изготовления армированного волокном пористого листа термопласта, включающий формирование пористого листа термопласта, армированного волокном, содержащего по меньшей мере один пористый срединный слой, который образован из структур с открытыми ячейками, сформированными случайным пересечением армирующих волокон, скрепленных вместе с помощью термопластичного материала, причем структуры содержат армирующие волокна в количестве примерно от 20 до 80 мас.% и огнезащитный агент в количестве от 2 до 13 мас.%, включающий по меньшей мере один из N, P, As, Sb, Bi, S, Se, Те, Po, F, Cl, Br, I и At и ламинирование по меньшей мере одного покрытия на поверхность пористого листа термопласта, армированного волокном, при этом каждое покрытие выполнено по меньшей мере из одного из следующих покрытий: термопластичная пленка, эластомерная пленка, металлическая фольга, термоусадочное покрытие, неорганическое покрытие, холст на основе волокон, нетканое волокно и тканое волокно, указанное покрытие имеет кислородный индекс, больший 22, измеренный по методике ISO 4589-2, первая редакция, 1996 г., позволяя улучшить по меньшей мере одну из таких характеристик пористого листа из термопласта, армированного волокном, как устойчивость к пламени, дыму, уменьшение выделения тепла и газов.

22. Способ по п.21, в котором указанный огнезащитный агент содержит галогенированный термопластичный полимер.

23. Способ по п.22, в котором указанный галогенированный термопластичный полимер содержит тетрабромо бисфенол-А поликарбонат.

24. Способ по п.20, в котором указанный срединный слой содержит бром в количестве примерно от 2,0 до 13,0 мас.%.

25. Способ по п.20, в котором срединный слой дополнительно содержит композицию для подавления дыма, при этом указанная композиция для подавления дыма включает по меньшей мере одно из следующих соединений: станнаты, бораты цинка, молибдат цинка, силикаты магния, молибдат цинка кальция, силикаты кальция, гидроксиды кальция.

26. Способ по п.20, в котором срединный слой дополнительно содержит по меньшей мере одно из следующих соединений: трихлорбензол натрия, сульфонат калия и дифенил сульфон-3-сульфонат.

| WO 2005097879 А2, 20.10.2005 | |||

| RU 2003118586 A, 20.12.2004 | |||

| US 20030134101 A1, 17.07.2003 | |||

| US 2005095415 A1, 05.05.2005. |

Авторы

Даты

2013-01-10—Публикация

2007-05-25—Подача