Область техники, к которой относится изобретение

Изобретение относится к пористым листам на основе термопластичного полимера, армированного волокном, а более конкретно к пористым листам на основе термопластичного полимера, армированного волокном, которые включают натуральные волокна.

Уровень техники

Пористые листы на основе термопласта, армированного волокном, были описаны в патентах США №№4978489 и 4670331 и использованы в многочисленных и разнообразных областях применения вследствие легкости формования из них изделий. Для успешного формования изделий из листов на основе термопласта, армированного волокном, использовали известные методики, например термоштамповку, прямое прессование и горячее формование.

Пористые листы на основе термопласта, армированного волокном, иногда формуют до получения декоративных интерьерных панелей, предназначенных для использования в интерьере автомобилей, транспортных средств для массовых перевозок и зданий, в том числе зданий делового назначения и зданий индивидуального владения. Сжигание данных декоративных панелей по окончании срока их службы является непрактичным вследствие наличия армирования стекловолокном.

Сущность изобретения

В одном аспекте предлагается материал композитного листа. Материал композитного листа включает проницаемый срединный слой, который включает дискретные натуральные волокна, скрепленные друг с другом термопластичной смолой. Проницаемый срединный слой характеризуется плотностью в диапазоне от приблизительно 0,1 г/см3 до приблизительно 1,8 г/см3 и включает поверхностную область.

В другом аспекте предлагается материал композитного листа, который включает пористую сердцевину. Пористый срединный слой включает, по меньшей мере, один термопластичный материал и приблизительно от 20 до 80 мас.% натуральных волокон в расчете на общую массу пористого срединного слоя. Натуральные волокна включают, по меньшей мере, одно волокно, выбранное из волокон кенафа, волокон джута, волокон льна, волокон пеньки, волокон целлюлозы, волокон сизаля и волокон кокоса.

В еще одном аспекте предлагается способ изготовления пористого листа на основе термопласта, армированного натуральным волокном. Способ включает добавление натурального волокна, характеризующегося средней длиной в диапазоне от приблизительно 5 до 50 мм, и частиц порошкообразной термопластичной смолы к перемешанной пене на водной основе для получения диспергированной смеси, наложение диспергированной смеси натуральных волокон и частиц термопластичной смолы на проволочную сетку, удаление воды под вакуумом до получения полотна, нагревание полотна выше температуры стеклования термопластичной смолы и прессование полотна до предварительно заданной толщины для получения пористого композитного листа на основе термопласта, характеризующегося уровнем содержания пустот в диапазоне приблизительно от 1 до 95% в расчете на объем композитного листа.

Краткое описание чертежей

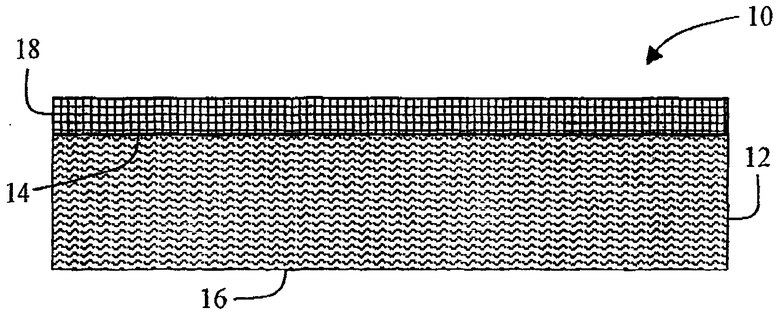

Чертеж представляет собой иллюстрацию сечения композитного листа на основе пластика, соответствующего варианту реализации настоящего изобретения.

Осуществление изобретения

Далее подробно описывается пористый композитный лист на основе термопласта, включающий в качестве армирующего компонента натуральное волокно. Натуральное волокно выбирают из волокон, которые обеспечивают получение хороших характеристик диспергирования и дренажа в случае пены на водной основе. В сопоставлении с композитными листами, характеризующимися, например, наличием армирования стекловолокном, армирование натуральными волокнами обеспечивает достижение экологических преимуществ, таких как чистое сжигание по окончании срока службы и возможности отправления на рецикл. Армирование натуральным волокном также позволяет добиться уменьшения массы по сравнению со стекловолокном.

Если обратиться к чертежу, то можно сказать, что он представляет собой схематическую иллюстрацию поперечного сечения композитного листа на основе термопласта 10, который включает пористую сердцевину 12, имеющую первую поверхность 14 и вторую поверхность 16. Декоративную оболочку 18 прикрепляют к первой поверхности 14. В альтернативных вариантах реализации оболочки и/или непроницаемые слои прикрепляют ко второй поверхности 16.

Срединный слой 12 формуют из полотна, изготовленного из структур с открытыми ячейками, полученных в результате случайного пересечения армирующих натуральных волокон, скрепленных вместе, по меньшей мере, отчасти, одной или более термопластичной смолой, где содержание пустот в пористом срединном слое 12 находится в общем случае в диапазоне приблизительно от 1 до 95%, а, в частности, приблизительно от 30 до 80% от общего объема срединного слоя 12. В другом варианте реализации пористый срединный слой 12 изготавливают из структур с открытыми ячейками, полученных в результате случайного пересечения армирующих волокон, скрепленных вместе, по меньшей мере, отчасти, одной или более термопластичной смолой, где приблизительно от 40 до 100% ячеистой структуры представляют собой структуры с открытыми ячейками, что обеспечивает сквозное прохождение через них воздуха и газов. Срединный слой 12 имеет плотность в одном варианте реализации в диапазоне приблизительно от 0,1 до 1,8 г/см3, а в другом варианте реализации - приблизительно от 0,3 до 1,0 г/см3. Срединный слой 12 формуют при использовании известного способа производства, например способа мокрой выкладки, способа воздушной выкладки, способа приготовления сухой смеси, способа кардочесания и иглопробивания и другого известного способа, который используют для изготовления нетканых материалов. Подходящими являются также и комбинации таких способов.

Срединный слой 12 включает приблизительно от 20 до 80 мас.% натуральных волокон, со средней длиной приблизительно от 5 до 50 мм, и приблизительно от 20 до 80 мас.% полностью или практически неуплотненных волокон или частиц термопластичных материалов, от общего веса срединного слоя 12. В еще одном варианте реализации срединный слой 12 включает приблизительно от 30 до 55 мас.% натуральных волокон. В другом варианте реализации срединный слой 12 включает натуральные волокна, характеризующиеся средней длиной в диапазоне приблизительно от 5 до 25 мм. Подходящие натуральные волокна включают, но не ограничиваются только ими, волокна кенафа, волокна джута, волокна льна, волокна пеньки, волокна целлюлозы, волокна сизаля, волокна кокоса и их смеси.

В примере варианта реализации натуральные волокна, характеризующиеся средней длиной в диапазоне приблизительно от 5 до 50 мм, совместно с частицами порошкообразного термопласта, например порошкообразного полипропилена, добавляют к перемешанной пене на водной основе, которая может содержать поверхностно-активное вещество. Компоненты перемешивают в течение времени, достаточного для получения диспергированной смеси натуральных волокон и порошкообразного термопласта в пене на водной основе. После этого диспергированную смесь выкладывают на носитель любой подходящей структуры, например на проволочную сетку, а затем воду удаляют под вакуумом через проволочную сетку, получая полотно. Полотно высушивают и нагревают выше температуры стеклования порошкообразного термопласта. После этого полотно охлаждают и прессуют до достижения предварительно заданной толщины для получения композитного листа, имеющего содержание пустот в диапазоне приблизительно от 1 до 95%. В альтернативном варианте реализации пена на водной основе также включает и связующий материал.

Полотно нагревают выше температуры стеклования термопдастичных смол срединного слоя 12, по существу, для размягчения материалов пластика и пропускают через одно или несколько уплотняющих устройств, например каландры, установки для производства двухслойных лент, прессы с пошаговым перемещением, многоэтажные прессы, автоклавы и другие такие устройства, используемые для раскатки и уплотнения листов и тканей, таким образом, чтобы материал пластика мог бы течь и смачивать волокна. Зазор между уплотняющими элементами в уплотняющих устройствах устанавливают меньше толщины неуплотненного полотна и больше толщины полностью уплотненного полотна, что делает возможным расширение полотна и, по существу, сохранение проницаемости после пропускания полотна через ролики. В одном варианте реализации зазор устанавливают на приблизительно 5 - 10% больше, чем толщина полностью уплотненного полотна. Полностью уплотненное полотно обозначает полотно, которое полностью спрессовано и, по существу, лишено пустот. Полностью уплотненное полотно должно иметь меньше 5% пустот и пренебрежимо малое содержание структуры с открытыми ячейками.

В другом варианте реализации для достижения дополнительной жесткости или улучшенной способности формирования вертикальной конструкции срединный слой 12 также включает вплоть приблизительно до 10% неорганических волокон. Неорганические волокна могут включать, например, металлические волокна, металлизированные неорганические волокна, металлизированные синтетические волокна, стекловолокно, графитовые волокна, углеродные волокна, керамические волокна, минеральные волокна, базальтовые волокна, неорганические волокна, арамидные волокна и их смеси.

Частицы пластика включают короткие волокна из пластика, которые можно включать для улучшения когезии структуры полотна во время производства. Связывание происходит за счет теплофизических характеристик материалов пластика в структуре полотна. Полотно нагревают для плавления термопластичного компонента на его поверхностях вблизи частиц и волокон.

В одном варианте реализации индивидуальные армирующие волокна в среднем не должны быть короче, чем приблизительно 5 миллиметров, поскольку более короткие волокна в основном не обеспечивают достижения надлежащего армирования в конечном формованном изделии. Кроме того, волокна в среднем не должны быть длиннее, чем приблизительно 50 миллиметров, поскольку с такими волокнами трудно работать в производственных условиях.

В одном варианте реализации для придания структурной прочности натуральные волокна имеют средний диаметр в диапазоне приблизительно от 7 до 22 микрон. Волокна, имеющие диаметр меньше, чем приблизительно 7 микрон, легко могут переноситься по воздуху и могут стать причиной загрязнения окружающей среды и проблем с техникой безопасности. С волокнами диаметром большим, чем приблизительно 22 микрона, трудно работать в производственных условиях, и после формования они не обеспечивают эффективного армирования матрицы пластика.

В одном варианте реализации материал термопласта, по меньшей мере, отчасти, имеет форму частиц. Подходящие для использования термопласты включают, но не ограничиваются ими, полиолефины, в том числе полиметилен, полиэтилен и полипропилен, полистирол, акрилонитрилстирол, бутадиен, сложные полиэфиры, в том числе полиэтилентерефталат, полибутилентерефталат и полипропилентерефталат, полибутилентерехлорат и поливинилхлорид, как пластифицированный, так и непластифицированный, акриловые смолы, в том числе полиметилметакрилат, и смеси данных материалов друг с другом или с другими полимерными материалами. Другие подходящие для использования термопласты включают, но не ограничиваются только ими, простые полиариленовые эфиры, акрилонитрил-бутилакрилат-стирольные полимеры, аморфный нейлон, а также сплавы и смеси данных материалов друг с другом или другими полимерными материалами. Предполагается, что может быть использована любая термопластичная смола, которая с водой химически не взаимодействует и которая под действием тепла может быть размягчена в степени, достаточной для того, чтобы сделать возможным плавление и/или формование без химического или термического разложения.

Частицы термопласта не должны быть очень мелкими, но частицы более крупные, чем приблизительно 1,5 миллиметра, не подходят, т.к. они в ходе реализации способа формования не обладают текучестью, достаточной для формирования однородной структуры. Использование более крупных частиц в результате может привести после уплотнения к уменьшению модуля упругости материала при изгибе.

Пористые композитные листы на основе термопласта, включающие в качестве армирующего компонента натуральное волокно, описанные выше, можно использовать, не ограничиваясь ими, в следующих сферах применения: строительство, обшивка потолка салона автомобиля, дверные модули, панели для стен, потолочные панели, грузовые суда, офисные перегородки и другие сферы применения, которые в настоящее время существуют для пенополиуретана, многослойных композитов, наполненных полиэфирным волокном на основе сложного эфира, и листов на основе термопласта. Пористые композитные листы на основе термопласта, включающие натуральные волокна в качестве армирующего компонента, можно формовать до получения различных изделий при использовании способов, известных на современном уровне техники, например пневмоформования, горячего формования, термоштамповки, вакуумного формования, прямого прессования и автоклавирования. По сравнению с композитными листами, характеризующимися, например, наличием армирования стекловолокном, армирование натуральным волокном обеспечивает достижение экологических преимуществ, таких как сжигание без остатка по окончании полезного срока службы и возможности отправления на рецикл. Армирование натуральным волокном также позволяет добиться уменьшения массы по сравнению со стекловолокном.

Несмотря на то что изобретение было описано для различных конкретных вариантов реализации, специалисты в соответствующей области техники должны понять, что оно может быть реализовано на практике и при наличии модификаций, попадающих в рамки объема и сущности формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКИЕ КОМПОЗИТНЫЕ ТЕРМОПЛАСТИЧНЫЕ ЛИСТЫ, СОДЕРЖАЩИЕ АРМИРУЮЩУЮ ОБОЛОЧКУ | 2007 |

|

RU2429133C2 |

| ЛИСТЫ ТЕРМОПЛАСТА С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2007 |

|

RU2471889C2 |

| ПЛОСКИЙ УПЛОТНЯЮЩИЙ МАТЕРИАЛ В ВИДЕ АРМИРОВАННОЙ КОМПОЗИТНОЙ ФОЛЬГИ (КОМПОЗИТНОЙ ПЛЕНКИ) | 2004 |

|

RU2353640C2 |

| АРМИРОВАННЫЕ ВОЛОКНАМИ ТЕРМОПЛАСТИЧНЫЕ ЛИСТЫ С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ | 2005 |

|

RU2397871C2 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ ПОРИСТЫЙ ЛИСТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КОМПОЗИТ ИЗ НЕГО | 1991 |

|

RU2105093C1 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

Изобретение относится к пористым листам на основе термопластичного полимера, армированного волокном. Материал композитного листа включает проницаемый срединный слой, включающий дискретные натуральные волокна, скрепленные друг с другом термопластичной смолой, при этом упомянутый проницаемый срединный слой имеет плотность в диапазоне приблизительно от 0,1 г/см3 до 1,8 г/см3. Причем упомянутый проницаемый срединный слой включает поверхностную область. Технический результат заявленных изобретений заключается в том, что достигаются экологические преимущества, такие как чистое сжигание и возможность отправки на рецикл, кроме этого достигается уменьшение массы материала. 2 н. и 17 з.п. ф-лы, 1 ил.

1. Материал композитного листа, включающий:

проницаемый срединный слой, включающий дискретные натуральные волокна, скрепленные друг с другом термопластичной смолой, при этом упомянутый проницаемый срединный слой имеет плотность в диапазоне приблизительно от 0,1 до 1,8 г/см3, причем упомянутый проницаемый срединный слой включает поверхностную область.

2. Материал композитного листа по п.1, где упомянутые натуральные волокна включают, по меньшей мере, одно волокно из волокон кенафа, волокон джута, волокон льна, волокон пеньки, волокон целлюлозы, волокон сизаля и волокон кокоса.

3. Материал композитного листа по п.1, где упомянутый проницаемый срединный слой включает структуру с открытыми ячейками с содержанием пустот в диапазоне приблизительно от 1 до 95% при расчете на общий объем упомянутого проницаемого срединного слоя.

4. Материал композитного листа по п.1, где упомянутый проницаемый срединный слой включает термопластичную смолу, выбранную из группы, состоящей из полиолефинов, полистирола, акрилонитрилстирола, бутадиена, сложных полиэфиров, полибутилентерахлората, поливинилхлорида, простого полифениленового эфира, поликарбонатов, полиэфиркарбонатов на основе сложного эфира, акрилонитрил-бутилакрилат-стирольных полимеров, аморфного нейлона и их смесей.

5. Материал композитного листа по п.1, где упомянутый срединный слой включает приблизительно от 20 до 80 мас.% упомянутых натуральных волокон и приблизительно от 20 до 80 мас.% упомянутой термопластичной смолы.

6. Материал композитного листа по п.1, где упомянутый срединный слой включает приблизительно от 35 до 55 мас.% упомянутых натуральных волокон и приблизительно от 45 до 65 мас.% упомянутой термопластичной смолы.

7. Материал композитного листа по п.1, имеющий толщину в диапазоне приблизительно от 0,5 до 50 мм.

8. Материал композитного листа по п.1, дополнительно включающий адгезивный слой, примыкающий к упомянутой поверхностной области.

9. Материал композитного листа по п.8, где упомянутый адгезивный слой имеет толщину в диапазоне приблизительно от 25 мкм до 2,5 мм.

10. Материал композитного листа по п.8, где упомянутый примыкающий адгезивный слой включает, по меньшей мере, один слой из термопластичной пленки, эластомерной пленки, металлической фольги, термоотверждающегося покрытия, неорганического покрытия, холста на основе волокна, нетканого материала и тканого материала.

11. Материал композитного листа по п.2, где упомянутый проницаемый срединный слой дополнительно включает, по меньшей мере, одно волокно из металлических волокон, металлизированных неорганических волокон, металлизированных синтетических волокон, стекловолокна, графитовых волокон, углеродных волокон, керамических волокон, базальтовых волокон, неорганических волокон и арамидных волокон.

12. Способ изготовления пористого листа на основе термопласта, армированного натуральным волокном, при этом упомянутый способ включает:

добавление натурального волокна, характеризующегося средней длиной в диапазоне приблизительно от 5 до 50 мм, и частиц порошкообразной термопластичной смолы к перемешанной пене на водной основе для получения диспергированной смеси;

наложение диспергированной смеси натуральных волокон и частиц термопластичной смолы на проволочную сетку;

удаление воды под вакуумом до получения полотна;

нагревание полотна выше температуры стеклования термопластичной смолы; и

прессование полотна до предварительно заданной толщины для получения пористого композитного листа на основе термопласта, имеющего содержание пустот в диапазоне приблизительно от 1 до 95%.

13. Способ по п.12, где натуральные волокна включают, по меньшей мере, одно волокно из волокон кенафа, волокон джута, волокон льна, волокон пеньки, волокон целлюлозы, волокон сизаля и волокон кокоса.

14. Способ по п.12, где термопластичная смола включает, по меньшей мере, одну смолу, выбранную из полиолефинов, полистирола, акрилонитрилстирола, бутадиена, сложных полиэфиров, полибутилентерахлората, поливинилхлорида, простого полифениленового эфира, поликарбонатов, полиэфиркарбонатов на основе сложного эфира, акрилонитрил-бутилакрилат-стирольных полимеров, аморфного нейлона и их смесей.

15. Способ по п.12, где пористый композитный лист на основе термопласта включает приблизительно от 20 до 80 мас.% натуральных волокон и приблизительно от 20 до 80 мас.% термопластичной смолы.

16. Способ по п.12, где пористый композитный лист на основе термопласта включает приблизительно от 35 до 55 мас.% натуральных волокон и приблизительно от 45 до 65 мас.% термопластичной смолы.

17. Способ по п.12, дополнительно включающий прикрепление оболочки, по меньшей мере, к части поверхности пористого композитного листа на основе термопласта.

18. Способ по п.17, где оболочка включает, по меньшей мере, одну оболочку из термопластичной пленки, эластомерной пленки, металлической фольги, термоотверждающегося покрытия, неорганического покрытия, холста на основе волокна, нетканого материала и тканого материала.

19. Способ по п.12, дополнительно включающий добавление к перемешанной пене на водной основе, по меньшей мере, одного волокна, выбираемого из металлических волокон, металлизированных неорганических волокон, металлизированных синтетических волокон, стекловолокна, графитовых волокон, углеродных волокон, керамических волокон и арамидных волокон.

| US 4940629 А, 10.06.1990 | |||

| US 4978489 А, 18.12.1990 | |||

| US 4828910 А, 09.05.1989 | |||

| Способ получения смесей первичных и вторичных N-арил-фталаминовых кислот в твердом виде | 1933 |

|

SU34549A1 |

Авторы

Даты

2010-04-20—Публикация

2005-11-08—Подача