Изобретение относится к теплотехнике, а именно к устройствам теплообмена между хладагентом и охлаждаемой средой или между теплоносителем и нагреваемой средой. Изобретение может найти применение в испарителях компрессорных холодильных установок различного назначения, например используемых для охлаждения молока или рассола; в домашних и промышленных холодильниках и морозильниках; в различных технологических установках с рабочей зоной, обогреваемой глухим паром, горячей водой или иным теплоносителем; в установках, осуществляющих рекуперацию тепловой энергии, а так же в системах обогрева или кондиционирования жилища.

Известна конструкция теплообменника по патенту RU №2350872 (опубл. 27.03.2009 г. Бюл. №9), которая включает опорную пластину, фасонную деталь с канавкой, выполненную из теплоизоляционного материала и трубки теплоносителя, сформованной в соответствии с ходом канавки. Трубка размещена в канавке фасонной детали, а опорная пластина скреплена с поверхностью фасонной детали. Такая конструкция аналога является разновидностью широко распространенного проточного трубчатого теплообменника, в котором трубка приварена или припаяна к опорной пластине с одной ее стороны. В том случае, если указанная трубка размещена с той стороны опорной пластины, которая не соприкасается с воспринимающей теплообмен средой, т.е. не погружена в нее, аналог обладает сравнительно низкой эффективностью теплообмена, что обусловлено малой площадью контакта трубки теплоносителя с поверхностью опорной пластины. Если же трубка соприкасается с воспринимающей теплообмен средой, т.е. погружена в нее, эффективность теплообмена значительно возрастает, но ухудшаются условия промывки пространства (резервуара), заполненного воспринимающей теплообмен средой, вследствие наличия «мертвых зон» между трубами и опорной пластиной. В пищевом производстве, например в установках для охлаждения или пастеризации молока, этот недостаток является критическим.

Известно техническое решение теплообменника, входящего как элемент в молочную холодильную установку по патенту RU 2337534 (опубл. 10.11.2008. Бюл. №31). V-образное днище квадратного резервуара, в котором осуществляют охлаждение молока, представляет собою два теплообменника, подключенных в качестве испарителей к холодильной компрессорной установке. Корпус теплообменника-прототипа выполнен методом шовной сварки из двух листов нержавеющей стали, один из которых плоский, а на втором методом прокатки в вальцах выполнены параллельные фигурные выемки (вальцовка щелей). Сварное соединение двух листов образует щелевую конструкцию, причем профиль сечения щелей определяется профилем вальцованных выемок второго листа. Существенные признаки технического решения в части, касающейся теплообменника, определяют его тип - щелевой, косвенно определяют форму теплообменника - прямоугольный (V-образное днище квадратного резервуара), наличие как отдельного элемента инжектора, наличие как отдельного элемента всасывающего коллектора, глубину вальцовки щелей (не менее 30 мм) и уточненное определение конструктивной разновидности неподвижного соединения элементов теплообменника (шовная сварка с шириной швов не менее 4 мм и шагом швов не более 35 мм). В рамках защищенной патентом сущности данного аналога, при всех его несомненных достоинствах, присутствует возможность образования в нем ледяных пробок, т.к. каждая продольная щель теплообменника-аналога представляет собою, в сущности, отдельную трубу, присоединенную к двум коллекторам, несмотря на то, что испаритель-теплообменник позиционируется как щелевой. Образование ледяных пробок в отдельных трубах коллекторных трубчатых испарителей является хорошо известным фактом (см. журнал "Холодильная техника" №6, 2004 г.). Кроме того, при изготовлении прототипа оказывается затруднительным применение качественной автоматической сварки коллекторных полостей (инжектора и отводящего коллектора), поскольку сварной шов каждого из этих элементов, соединяющий его с остальной конструкцией, является фигурным и имеющим пространственное расположение относительно щелей теплообменника. Ручное и даже робототехническое выполнение данного шва, с очевидностью для специалиста, не может обеспечить его достаточно высокую прочность и надежность по герметичности наравне с шовной роликовой сваркой, которая является наилучшим технологическим решением, примененным в аналоге для сварки двух образующих листов корпуса. При этом значительно увеличивается стоимость производства теплообменника. В этой связи, неслучайным является выполнение теплообменника в форме прямоугольной панели как простейшей диктуемой технологией формы и при этом вынужденное выполнение резервуара установки квадратной формы (кубической), что в свою очередь не позволяет улучшить дизайн установки, уменьшить мощность мешалки, а так же снизить габариты, металлоемкость, а следовательно, и стоимость всей холодильной установки.

Наиболее близким к изобретению по совокупности существенных признаков аналогом (прототипом) изобретения является теплообменник-испаритель «S.T.I.», входящий как элемент в молочный танк-охладитель «Kryos» производство концерна GEA Farm Tecnologies (описание прилагается). Прототип представляет собою щелевой теплообменник, полностью, в отличие от предыдущего аналога, изготовленный из двух листов нержавеющей стали. В листах выполнены фигурные выемки и листы сплошным сварным швом соединены между собою по внешнему контуру. В щелевом пространстве между листами фигурными выемками сформированы прямолинейные щелевые каналы и выполнены перегородки между этими каналами, формирующие поток теплоносителя.

Сварка конструкции выполнена двумя типами сварочных швов:

1. Герметичный наружный контур и контуры перегородок выполнены контактным роликовым герметичным швом.

2. Прочность конструкции к воздействию внутреннего давления и одновременно формирование прямолинейных щелевых каналов обеспечивается множественными точечными контактными соединениями, выполненными методом шаговой точечной сварки (пунктирным точечным швом).

При всех несомненных достоинствах прототипа, он, как это известно из практики, (см. описание к патенту RU 2337534) обладает недостаточным запасом прочности к воздействию избыточного внутреннего давления и имеет свойство разрушаться с образованием усталостных трещин при циклическом нагружении внутренним давлением, что имеет место в танке-охладителе «Kryos» и его аналогах (Российский аналог - резервуар охладитель молока МКА - 2000Л-2ЛБ. ТУ 4741-083-00238523-97, г.Курган, ОАО «Кургансельмаш»). Теплообменник-испаритель испытывает циклическое воздействие избыточного внутреннего давления при регулярной промывке танка горячей водой в ходе его эксплуатации. Возможно именно такое техническое решение обеспечивает расчетный ограниченный срок службы изделия и является технической особенностью, которая способствует реализации маркетинговой стратегии компании-производителя. Подробно с элементами прочностного расчета указанный технический недостаток прототипа обоснован в описании к патенту RU 2337534 (см. предыдущий аналог).

Целью изобретения является создание высокотехнологичной, надежной, недорогой и эстетичной конструкции теплообменника с эффективностью на уровне лучших современных образцов.

Сущность изобретения: щелевой теплообменник, образованный двумя контактирующими по линиям ненулевой ширины и соединенными контактной сваркой листами металла, с общим герметичным наружным контуром, причем, по меньшей мере, в одном из листов выполнены фигурные выемки, которые образуют в пространстве между листами щелевые каналы, сообщающиеся между собою по всей своей длине через множество окон. Фигурные выемки так же образуют в пространстве между листами систему перегородок, формирующих поток теплоносителя или хладагента. Каждая перегородка примыкает не более чем одним концом к наружному контуру. Протяженность перегородок больше протяженности окон. В листах выполнены подводящие и отводящие теплоноситель или хладагент отверстия, сообщающиеся со щелевыми каналами. Существенное отличие изобретения от прототипа заключается в том, что длина каждой линии контакта листов больше ее ширины, причем все линии контакта листов, включая наружный герметичный контур, расположены в одной плоскости.

Заявленная сущность изобретения обеспечивает достижение совокупности следующих полезных технических результатов:

1. Все сварные швы конструкции приведены к одной плоскости и к одному типу - контактному по линии ненулевой ширины. Технологической разновидностью такого шва является роликовый контактный шов (Технология электрической сварки металлов и сплавов. / Под ред. акад. Б.Е.Патона. - М.: Машиностроение, 1974. - 768 с.).

За счет этого первичного технического результата достигаются два важнейших вторичных технических результата, а именно:

1.1. Достигается повышение надежности теплообменника по двум причинам:

а) Обеспечивается возможность автоматического выполнения всех сварных операций на станке роликовой шовной сварки, притом, что роликовый контактный шов является более прочным по сравнению с контактным точечным, в том числе выполненным лазерной сваркой, и это увеличивает прочность теплообменника к воздействию внутреннего давления, в том числе циклическому, и, следовательно, уменьшает вероятность его разрушения и выхода из строя (по сравнению с прототипом).

б) Исключается присущее аналогу RU 2337534 влияние человеческого фактора на качество сварного шва и его герметичность, поскольку патентуемая конструкция обеспечивает возможность применения оборудования автоматической роликовой шовной сварки для всех сварных швов и это уменьшает вероятность разгерметизации теплообменника и выхода его из строя.

1.2 Достигается возможность высокотехнологичного выполнения теплообменников с разнообразными формами наружного герметичного контура, в частности круглой формы, при этом все сварные швы конструкции приведены к одной плоскости и теплообменник представляет собою круглую или овальную панель, совпадающую с формой днища цилиндрического резервуара, что весьма ценно, т.к. такая форма резервуара является общепринятой и наилучшей по целому ряду причин.

2. Достигается требуемая интенсивность теплообмена в различных зонах поверхности теплообменника. В частности, может быть достигнута высокая равномерность теплообмена по поверхности теплообменника за счет формирования заданных конфигурации и интенсивности потока теплоносителя или хладагента в щелевом пространстве. Указанный первичный технический результат обеспечивается в каждом конкретном случае надлежащим выполнением формы, протяженности и направления окон и направляющих перегородок (т.е. соответствующих фигурных выемок и линий контакта металлических листов, образующих теплообменник), в соответствии с газодинамическими или гидродинамическими расчетами или в соответствии с опытно-практическими соображениями.

3. Исключается возможность образования ледяных пробок в теплообменнике при его использовании в качестве испарителя холодильной установки. В патентуемом решении, как и в прототипе, эффект образования ледяных пробок исключен за счет того, что все щелевые каналы по всей своей длине соединены друг с другом множеством окон.

4. Уменьшается стоимость теплообменника за счет исключения из его конструкции коллекторный полостей как отдельных узлов.

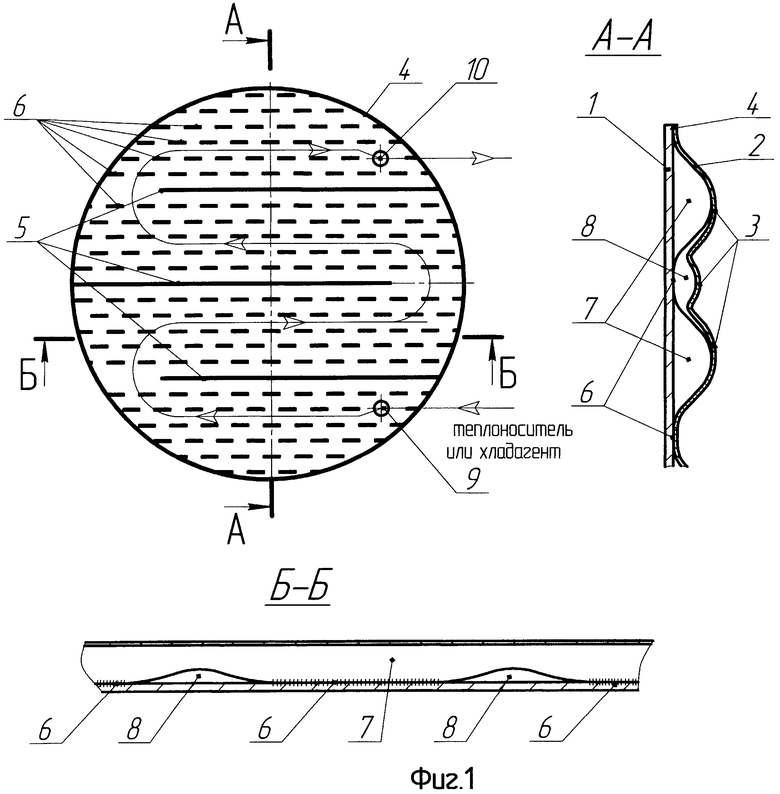

На Фиг.1 схематично изображен патентуемый щелевой теплообменник с наиболее технологичным, а именно - с параллельным взаимным расположением сообщающихся щелевых каналов, выполненный с применением контактной роликовой шовной сварки.

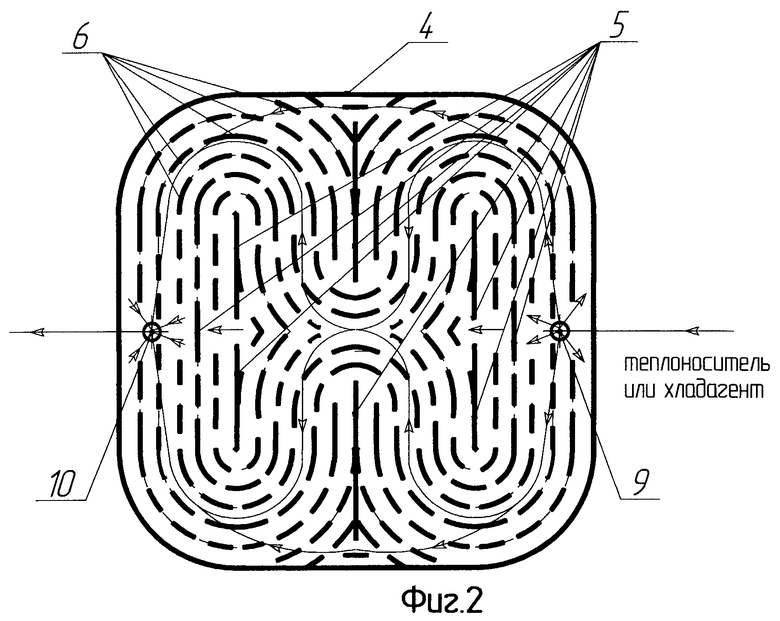

На Фиг.2 схематично изображен патентуемый щелевой теплообменник, обеспечивающий более высокую равномерность теплообмена по поверхности по сравнению со схемой Фиг.1, так же выполненный с применением контактной роликовой шовной сварки.

Теплообменник (Фиг.1) выполнен методом контактной роликовой шовной сварки из двух листов (1) и (2) металла, в качестве которого может быть использована, например, нержавеющая сталь. При этом в листе (2) методом листовой штамповки или другим методом (например, гидравлическим выдавливанием-раздуванием предварительно сваренной конструкции) выполнены фигурные выемки (3). При соединении листов (1) и (2) они контактируют друг с другом по линиям ненулевой ширины, лежащим на внутренней плоскости листа (1). Ширина линий определяется шириной контактного роликового шва и зависит от толщины листов металла и расчетной прочности и долговечности изделия. Согласно сущности изобретения длина каждой линии контакта листов больше ее ширины. В соответствии с этим признаком фигурные выемки (3) выполнены таким образом, что лист (1) контактирует с листом (2) не только по протяженным линиям (4) и (5), но и по более коротким линиям (6), длина которых все же превышает ширину роликового шва, образуя щелевые каналы (7), причем стенка каждого щелевого канала (7) оказывается приваренной к листу (1) короткими роликовыми контактными швами. Практика использования предлагаемого технического решения показала, что совокупность всех заявленных технических результатов проявляется наилучшим образом в том случае, если длина каждой линии контакта листов превышает ее ширину, по меньшей мере, в два раза. В пространстве между листами (1) и (2), на участках между отдельными швами линии (6), поверхности фигурных выемок образуют множество окон (8), которые регулярно соединяют соседние щелевые каналы (7) между собою. Наружный герметичный контур, по которому соединены листы (1) и (2), так же лежит в плоскости поверхности листа (2) и выполнен сплошным контактным роликовым швом по линии (4). Примыкающие к наружному контуру перегородки контактируют с листом (1) по сплошным линиям (5) и, так же как и окна (8), образованы поверхностями фигурных выемок (3). При этом стенка каждой перегородки оказывается приваренной к листу (1) сплошным роликовым контактным швом по линии (5). Протяженность каждой сплошной линии (5) ln, т.е. протяженность любой перегородки, превышает протяженность любого из окон (8) lок. При этом перегородки примыкают к наружному контуру, т.е. к линии (4) не более чем одним концом (могут вообще не примыкать, см. Фиг.2), т.к. в противном случае щелевые каналы (7) будут разобщены, конструкция не будет отвечать сущности изобретения и не будет должным образом работоспособна. Конкретно, для конструкции, схема которой изображена на Фиг.1, все сварные швы, за исключением линии (4) шва внешнего герметичного контура выполнены параллельно друг другу. В рамках заявленной сущности изобретения фигурные выемки (3) могут быть выполнены как на одном, так и на обоих листах, причем их конфигурация и соответствующая им форма линий взаимного контакта может быть различной и диктуется конкретными требованиями к конструкции теплообменника и к технологии его изготовления. В теплообменнике выполнены подводящее (9) и отводящее (10) теплоноситель или хладагент отверстия. Отверстия (9) и (10) в количестве два и более могут быть выполнены как в одном и том же листе (1) или (2), так и в разных этих листах, что зависит от конструкции и компоновки включающего теплообменник агрегата. Отверстия (9) и (10) теплообменника в процессе его эксплуатации подсоединяются к подводящему и отводящему трубопроводам питающей энергоустановки (не показана) любым из общеизвестных способов (штуцерами, сваркой и т.п.).

Схема теплообменника, изображенная на Фиг.2, так же полностью отвечает сущности изобретения и содержит все его существенные признаки и при более низкой технологичности обеспечивает более равномерное распределение теплообмена по поверхности по сравнению со схемой Фиг.1, за счет двух симметричных основных контуров течения теплоносителя или хладагента в щелевых каналах между листами и за счет более благоприятного формирования потоков теплоносителя или хладагента в зонах подводящего и отводящего отверстий (9) и (10). В качестве ноу-хау автор располагает обоснованной и апробированной методикой выбора исходных материалов и расчета всех конструкторско-технологических параметров щелевого теплообменника в зависимости от его типового применения, теплоотдачи и условий эксплуатации.

Щелевой теплообменник функционирует следующим образом. От питающей энергоустановки, производящей тепло или холод, по питающему трубопроводу через подводящее отверстие (9) в щелевые каналы (7) подается жидкий теплоноситель, перегретый пар теплоносителя или, соответственно, жидкий хладагент, например фреон или аммиак. Поток теплоносителя или хладагента распределяется в щелевых каналах (7), образуя стационарную конфигурацию потоков, сформированную щелевыми каналами (7), окнами (8) и направляющими поток теплоносителя или хладагента перегородками, которые контактируют с листом (1) по линиям (5). Через отводящее отверстие (10) теплоноситель или хладагент отводится обратно в питающую энергоустановку для регенерации. По мере прохождения теплоносителя или хладагента по щелевым каналам (7) через стенку, отделяющую его от воспринимающей среды, т.е. через толщину листа (1) и/или толщину листа (2), осуществляется процесс теплообмена с воспринимающей теплообмен средой. Если типом теплоносителя предусмотрен фазовый переход (например, для водяного паpa), то на поверхностях, контактирующих с теплоносителем, происходит его конденсация и теплота конденсации сообщается воспринимающей теплообмен среде. При использовании щелевого теплообменника в качестве испарителя компрессорной холодильной установки, наоборот, на поверхностях, контактирующих с хладагентом, происходит его испарение, и теплота испарения отбирается от воспринимающей теплообмен среды, в результате чего она охлаждается. По сравнению с прототипом патентуемая конструкция (Фиг.1, Фиг.2) способствует более равномерному распределению интегральных потоков теплоносителя или хладагента в щелевых каналах (7), т.к. достаточно протяженные стенки между окнами (8), контактирующие с листом (1) по линиям (6), обеспечивают более равномерное течение теплоносителя или хладагента во всех зонах теплообменника. Эта же особенность изобретения дает возможность конструктору, если поставлена такая задача, сформировать требуемую интенсивность теплообмена в различных зонах поверхности теплообменника путем вариации ширины окон (8), длины, формы и месторасположения направляющих перегородок, т.е. путем формирования в щелевом пространстве между листами (1) и (2) поля гидравлических сопротивлений, которыми обеспечивается заданная (расчетная) конфигурация потока теплоносителя или хладагента в щелевых каналах (7).

Патентуемая конструкция теплообменника предназначена для изготовления промышленным способом на базе современного машиностроительного предприятия с электромеханическим профилем производства без применения специальных технологий и оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| Способ изготовления пластинчатого щелевого теплообменника | 2018 |

|

RU2719776C2 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| ЗАКРЫТАЯ МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2442321C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| МОЛОЧНАЯ АВТОЦИСТЕРНА | 2010 |

|

RU2443106C1 |

| ЛЕНТОЧНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2819124C1 |

Изобретение относится к области теплотехники и может быть использовано в теплообменных аппаратах. Щелевой теплообменник образован двумя контактирующими по линиям ненулевой ширины и соединенными контактной сваркой листами металла, с общим герметичным наружным контуром, причем, по меньшей мере, в одном из листов выполнены фигурные выемки, которые образуют в пространстве между листами щелевые каналы, сообщающиеся между собою по всей своей длине через множество окон. Фигурные выемки так же образуют в пространстве между листами систему перегородок, формирующих поток теплоносителя или хладагента. Каждая перегородка примыкает не более чем одним концом к наружному контуру. Протяженность перегородок больше протяженности окон. В листах выполнены подводящее и отводящее теплоноситель или хладагент отверстия, сообщающиеся со щелевыми каналами. Существенное отличие изобретения от известных конструкций заключается в том, что длина каждой линии контакта листов больше ее ширины, причем все линии контакта листов, включая наружный герметичный контур, расположены в одной плоскости. Технический результат - повышение прочности и надежности конструкции теплообменника. 3 з.п. ф-лы, 2 ил.

1. Щелевой теплообменник, образованный двумя контактирующими по линиям ненулевой ширины и соединенными контактной сваркой листами металла, с общим герметичным наружным контуром, причем, по меньшей мере, в одном из листов выполнены фигурные выемки, которые образуют в пространстве между листами щелевые каналы, сообщающиеся между собой по всей своей длине через множество окон;

фигурные выемки также образуют в пространстве между листами систему перегородок, формирующих поток теплоносителя или хладагента;

каждая перегородка примыкает не более чем одним концом к наружному контуру;

протяженность перегородок больше протяженности окон;

в листах выполнены подводящие и отводящие теплоноситель или хладагент отверстия, сообщающиеся со щелевыми каналами,

отличающийся тем, что длина каждой линии контакта листов больше ее ширины, причем все линии контакта листов, включая наружный герметичный контур, расположены в одной плоскости.

2. Щелевой теплообменник по п.1, отличающийся тем, что контактная сварка выполнена роликовыми контактными швами.

3. Щелевой теплообменник по п.1 или 2, отличающийся тем, что длина каждой линии контакта листов превышает ее ширину, по меньшей мере, в два раза.

4. Щелевой теплообменник по п.1 или 2, отличающийся тем, что все сварные швы параллельны друг другу.

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2000 |

|

RU2188374C1 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2350872C2 |

| KR 100909490 B1, 28.07.2009. | |||

Авторы

Даты

2013-01-10—Публикация

2011-07-19—Подача