Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, в агропромышленном комплексе и фермерских хозяйствах, обслуживающих стадо, с суточным надоем 1000-5000 л молока.

Известны молочные холодильные установки, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре 4°С [1-9].

Их основой является ванна-резервуар квадратной [1, 2, 6, 8] или круглой (цилиндрической, овальной) формы [3, 4, 5, 7, 9], выполненная из пищевой нержавеющей стали, с погружным трубчатым [2], припаянным наружным трубчатым [1, 6] или приваренным щелевым [4, 5, 7, 8], а также приваренным трубчато-щелевым [3] испарителем хладона, поступающего от компрессорно-конденсаторного агрегата. Для снижения энергозатрат при хранении резервуары снаружи окружены слоем теплоизоляции. В верхней части резервуаров [1-9] смонтирован мотор-редуктор с мешалкой. Щелевые испарители хладона выполняются методом контактной точечной сварки [4, 5, 8, 9] либо шовной лазерной сварки [7],

Перечисленные установки осуществляют непосредственное охлаждение молока за счет циркуляции хладона через испаритель [1, 2, 4, 5, 8, 9] либо содержат промежуточный хладононоситель (ледяную воду) [3] с накоплением холода в незагруженном режиме, а также осуществляют комбинированное охлаждение [7].

Они выполняются открытыми со съемными крышками [2, 3, 6, 8] либо закрытыми (герметичными) со встроенным промывочным электронасосом [1, 7, 9]. Механизированная или ручная промывка резервуаров после охлаждения и слива молока осуществляется горячей и холодной водой.

Недостатком высокопрочных трубчатых испарителей хладона является ограниченная холодопроизводительность, обусловленная малой площадью теплового контакта между кипящим хладоагентом и молоком по полосам пайки медных труб, а основным недостатком мощных хладопроизводительных щелевых испарителей, контактирующих с молоком практически по всему днищу резервуара, является малая надежность и стойкость к перегрузкам по давлению хладона при промывке горячей водой. Из-за ограниченной прочности сварных соединений (швов, точечных сварок) и большой площади щелевых испарителей на предельных нагрузках при большом шаге сварок с ростом давления хладона в случае промывки горячей водой может происходить разрыв испарителей в местах сварки и разгерметизация холодильной системы. При этом недостатком точечной контактной сварки [8, 9] является длительный цикл изготовления и большой шаг, ослабляющий прочность, а также большое количество точек (по 1150 на каждую половину испарителя), а недостатком шовной лазерной технологии [7] является малая ширина шва (до 1,1 мм), обусловленная узкой фокусировкой лазера и его низким КПД, что также ослабляет щелевой испаритель.

Точечная сварка щелевого испарителя [8] ⊘6 мм в шахматном порядке, с шагом 40 мм, состоящая из 1150 точек каждая, соединяет два листа нержавейки 2,0 мм и 1,2 мм, между которыми циркулирует хладон. Каждая из 2300 точек днища с учетом давления хладона R22 Р=1,0 МПа при охлаждении испытывает усилие отрыва порядка 160 кг и близка к пределу прочности. Жидкий хладон от компрессорно-конденсаторного агрегата впрыскивается в инжектор (полукруглую выштамповку каждой из двух половинок внизу в центре V-образного днища) и отсасывается в виде пара из двух коллекторов по его краям (аналогичных выштамповок). Отрыв любой из 2300 точек повышает нагрузку на соседние, что приводит к вздутию щелевого испарителя, нарушению герметичности и выходу из строя. Для исключения этого требуется высокая стабильность контактных точечных сварок и большой запас прочности.

Особая опасность разрушения щелевого испарителя возникает после охлаждения и слива молока в процессе промывки резервуара горячей водой. Остатки жидкого хладона в инжекторе от горячей воды вскипают, давление в испарителе повышается в 2...3 раза до Р=1,5...3,0 МПа при температуре до +65°С, что разрывает точечные сварки. Для исключения подобных ситуаций в инструкции по эксплуатации резервуаров с щелевыми испарителями вводятся ограничения по температуре промывки [8]. Кроме того, в состав автоматических агрегатов вводят соленоидные вентили, отсекающие жидкий хладон при завершении охлаждения, с датчиками давления всасывания, обесточивающими компрессор при Р=0,13 МПа после полного испарения жидкого хладона из инжектора в конце цикла охлаждения (перед промывкой). Однако низкая квалификация обслуживающего персонала, а также ручное отключение промышленной сети 3ф × 380 В в процессе завершения холодильного цикла приводит к сохранению остатков жидкого хладона в щелевом испарителе и к выходу холодильной установки из строя из-за резкого роста давления при промывке горячей водой, сопровождающейся разрушением сварочных соединений.

Проведем расчет удельного напряжения шаговой точечной сварки  при диаметре точки d=6 мм и шаге 40 мм.

при диаметре точки d=6 мм и шаге 40 мм.

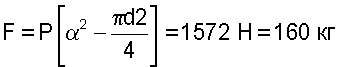

Усилие разрыва листов F [Н], действующее на квадрат щелевого испарителя α×α=40×40 [мм2] при давлении хладона Р=1,0 МПА получается из соотношения

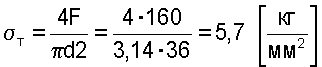

В расчетах принимается парциальное давление хладона R22, Р=1,0 МПа при температуре молока +25°С. Напряжение в сварочной точке достигает значения

Если же рассматривать троекратный рост парционального давления хладона до 3,0 МПа при температуре горячей воды 65°С в режиме промывки, то напряжение в сварочной точке также усилится до σт=17,1 кг/мм2, а сила F до 480 кг. В разных конструкторских справочниках указываются различные предельно допустимые напряжения σр на разрыв сварочных соединений (от 15 до 30 кг/мм2).

Однако можно утверждать, что никаких запасов прочности в таком испарителе не содержится и он в процессе ежедневной эксплуатации может разрушиться в самой слабой сварке. Опыт предприятия ООО «НПП «Автомаш» по восстановлению резервуаров «Кургансельмаш», ГДР, Польши, «Альфа-Лаваль» образца 1985...1999 гг., да и современных, погружными змеевиками [2], показывает, что точечные щелевые испарители являются их самым «слабым» местом.

Другим недостатком щелевых испарителей является ограниченный проход щелей [7. 8, 9]. Этот проход возникает под внутренним давлением из-за естественной податливости стенок щелевого испарителя, состоящих из двух листов стали 2,0 и 1,2 мм. Повышение давления в процессе эксплуатации ограничено упомянутыми пределами прочности сварок, поэтому толщина проходов щели при Р=1,0 МПа практически не превышает h=0,6 мм.

Учитывая, что каждая щель имеет треугольную форму с площадью S=(40-6)×0,6×0,5=10,2 мм2, а количество щелей составляет 45, получаем общую площадь условного прохода коллектора S0=45×10,2=459 мм2.

Ограниченный условный проход снижает объем кипящего хладона и соответственно ограничивает мощность (холодопроизводительность) компрессорно-конденсаторного агрегата и скорость охлаждения молока. Трубчатые испарители [1, 2] имеют повышенные запасы прочности, выдерживая давления на порядок больше до 30 МПа, однако недостатком погружных трубчатых змеевиков [2] является необходимость ручной промывки после охлаждения, вследствие «мертвых» зон между трубами и днищем для прямых струй моющего раствора. А основным недостатком наружных паянных медных змеевиков-испарителей [1] являются зазоры между теплообменными полосами на днище, которые ограничивают площадь теплообмена и снижают мощность (скорость охлаждения).

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является молочная холодильная установка с паяным медным трубчатым змеевиком-испарителем [1]. Она содержит квадратный резервуар с наружным теплоизоляционным покрытием, нагнетательно-всасывающую магистраль компрессорно-конденсаторного агрегата, медный трубчатый испаритель с инжектором и всасывающим коллектором, состоящий из 36...48 припаянных к V-образному днищу двухметровых труб ⊘14 мм. Для повышения теплопередачи трубы полусплющиваются и припаиваются снаружи днища полосами шириной 18 мм. Общая площадь теплопередачи между кипящим хладоном и молоком Qn=1,3...1,7 м2 составляет незначительную часть от общей площади днища (3,8 м2), что ограничено технологическими зазорами между полосами. Дополнительное теплопроводное покрытие в паянном змеевике [1] имеет ограниченный эффект из-за сравнительно низкой (по отношению к металлам) теплопроводности, повышая теплосъем на 5...10%. Теплопроводность также снижается из-за трехслойного теплового сопротивления: нержавеющая сталь, - оловянно-свинцовый припой, - медь. Процесс изготовления таких испарителей плохо поддается механизации и, наряду с цветными металлами, удорожает резервуар. К тому же из-за «оловянной болезни» и технологических отклонений некоторые трубы змеевика отпаиваются в процессе длительной эксплуатации, не испаренный хладон пролетает во всасывающую магистраль агрегата, обмораживает картер, нарушает работу маслонасоса и заклинивает компрессор.

Изобретение направлено на увеличение скорости охлаждения молока и повышение надежности работы во всех режимах, включая промывку горячей водой. Указанный технический результат достигается тем, что в молочной холодильной установке, содержащей квадратный резервуар с наружным теплоизоляционным покрытием, нагнетательно-всасывающую магистраль компрессорно-конденсаторного агрегата, согласно изобретению испаритель выполнен щелевым и представляет собой две половины V-образного днища с инжектором и всасывающим коллектором каждая, связанные соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, при этом щелевой испаритель выполнен шовной сваркой с шириной швов не менее 4 мм, шагом швов не более 35 мм, а также с глубиной развальцовки щелей не менее 3 мм.

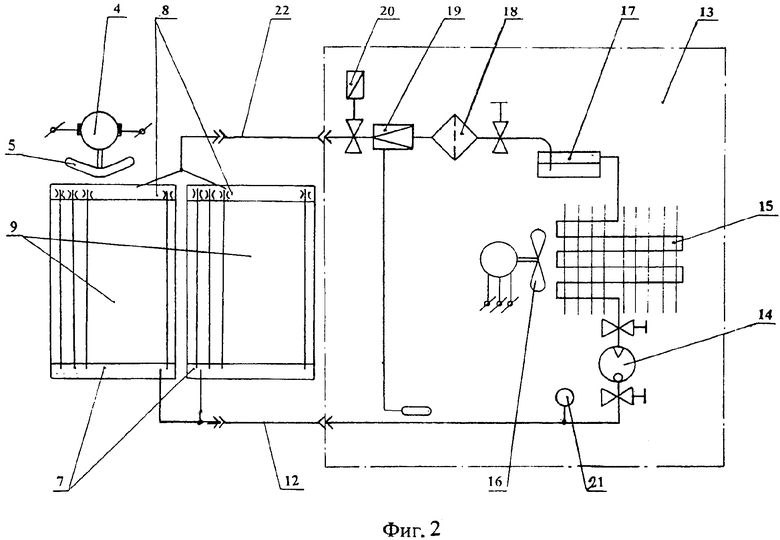

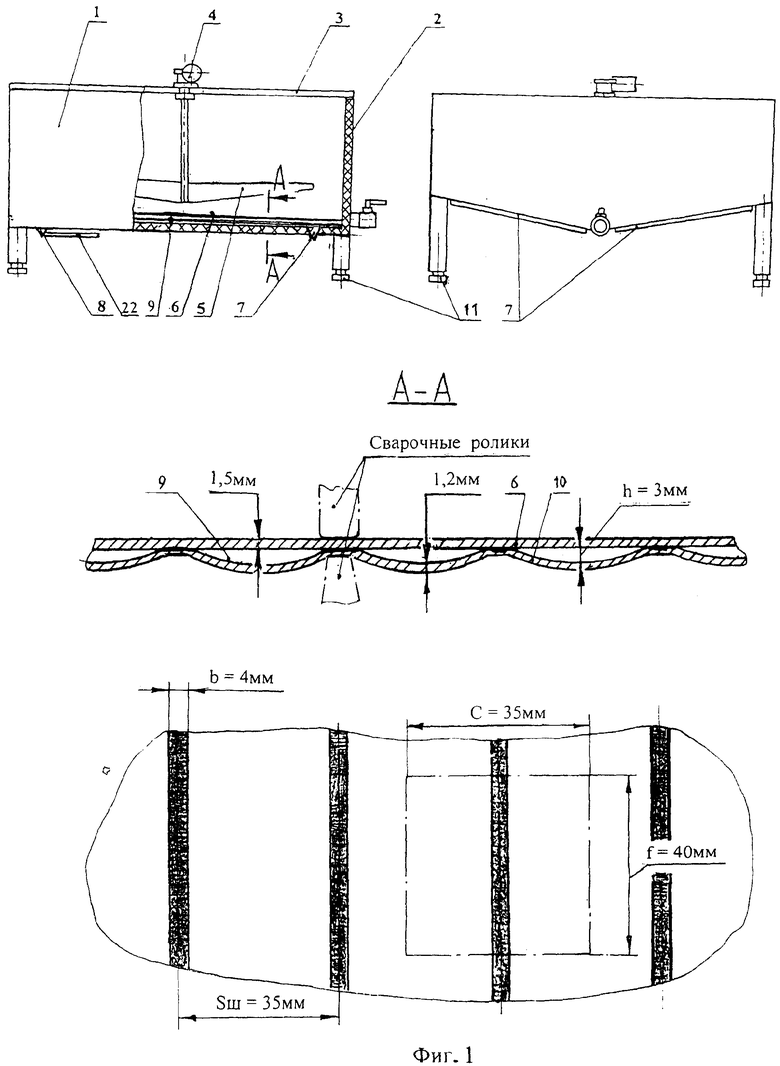

Изобретение поясняется чертежами. На фиг.1 представлен общий вид резервуара заявляемого изобретения. На фиг.2 - принципиальная схема молочной холодильной установки.

Молочная холодильная установка (фиг.1, 2) содержит квадратный резервуар 1 из нержавеющей стали с наружным теплоизоляционным покрытием 2, верхнюю траверсу 3 с закрепленным на ней мотор-редуктором 4 и мешалкой 5.

V-образное днище 6 резервуара 1 со всасывающим коллектором 7 и инжектором 8 образует две половины щелевого испарителя 9 хладона.

Щелевой испаритель 9 днища 6 выполнен методом роликовой шовной сварки с шагом Sш, не более 35 мм, шириной шва не менее 4 мм, образуя за счет равномерных сварочных соединений двух листов между собой одинаковые треугольные щели по всей плоскости днища 6, глубиной h не менее 3 мм, и обеспечивая равномерное кипение хладона в процессе охлаждения молока. Перед сваркой наружный лист 10 щелевого испарителя 9 прокатывают в соответствующих вальцах для получения глубины не менее 3 мм. Резервуар 1 расположен на опорах 11, содержащих регулировочные опорные шайбы для выставки по высоте. Каждый всасывающий коллектор 7 соединяется параллельно со всасывающей магистралью 12 компрессорно-конденсаторного агрегата (ККА) 13.

В состав компрессорно-конденсаторного агрегата 13 входят последовательно соединенные компрессор 14, конденсатор 15 с вентилятором 16, ресивер 17, фильтр-осушитель 18, терморегулирующий вентиль (ТРВ) 19, соленоидный вентиль 20. Ко всасывающей магистрали 12 подключен датчик давления 21. Нагнетательная магистраль22 компрессорно-конденсаторного агрегата 13 связана с инжектором 8 щелевого испарителя 9.

В состав молочной холодильной установки входит также датчик температуры резервуара 1 и шкаф электроуправления (на фиг.1, 2 не показаны), которые отключают установку при достижении температуры 4°С и вновь включают ее через 3-4 часа при повышении температуры до 5°С в процессе хранения.

Работает установка следующим образом.

После заполнения резервуара 1 теплым молоком t=25°C при включении жидкий хладон из ресивера 17 ККА 13 через фильтр-осушитель 18 и ТРВ 19, соленоидный вентиль 20, нагнетательную магистраль 22 попадает в инжектор 8 и щелевой испаритель 9 резервуара 1, где вскипает, охлаждая молоко, и всасывается в коллектор 7. Пары хладона внутри щелевого испарителя 9 развивают давление Р=1,0 МПа и далее проходят через всасывающую магистраль 12, поступая на вход ККА13. В компрессоре 14 пары хладона сжимаются до давления конденсации и нагнетаются в конденсатор 15, где они охлаждаются и конденсируются в жидкую фазу, отдавая тепло окружающему воздуху за счет протяжки вентилятора 16. Далее жидкий хладон собирается в ресивере 17.

Мотор-редуктор 4 с мешалкой 5 обеспечивает достаточный теплосъем и исключает образование льда на днище 6 резервуара 1.

Равномерность и симметрия шовной сварки щелевого испарителя 9 обеспечивает равномерное деление потоков кипящего хладона от инжектора 8 до всасывающего коллектора 7 и создает равномерный теплосъем со всего днища. Терморегулирующий вентиль 19 по мере охлаждения молока автоматически уменьшает поток жидкого хладона, регулируя нагрузку щелевого испарителя 9. При достижении давления ненасыщенных паров хладона 0,13 МПа (уставка датчика давления 21) отключается компрессор, после чего осуществляется слив молока и промывка резервуара 1 горячей водой, что лишь незначительно повышает давление в щелевом испарителе 9 до 0,2 МПа. При незавершенном цикле охлаждения с температурой молока 6...8°С, в случае одновременного обесточивания компрессора 14, вентилятора 16 и соленоидного вентиля 20 в щелевом испарителе 9 и инжекторе 8 сохраняются остатки (0,2...0,8 л) жидкого (кипящего) хладона. Промывка кипятком повышает давление до 3,0 МПа при 65°С, когда и достигается наибольшее напряжение разрыва сварочных швов.

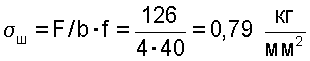

Расчет удельного напряжения шовной сварки  для предлагаемого изобретения проведем на прямоугольном фрагменте щелевого испарителя с размерами с·f=35×40 мм (фиг.1), при давлении паров Р=1,0 МПа, что соответствует температуре молока 25°С, а также для давления Р=3,0 МПа (промывка горячей водой). Усилие разрыва листов F[н] будет получаться из соотношения

для предлагаемого изобретения проведем на прямоугольном фрагменте щелевого испарителя с размерами с·f=35×40 мм (фиг.1), при давлении паров Р=1,0 МПа, что соответствует температуре молока 25°С, а также для давления Р=3,0 МПа (промывка горячей водой). Усилие разрыва листов F[н] будет получаться из соотношения

F=Р(cf-bf)=1240 Н=126 кг, где Р=1,0 МПа.

Напряжение в сварочном шве достигает значения

Очевидно, что даже при промывке горячей водой и троекратном росте давления в шовном щелевом испарителе до Р=3,0МПа, напряжение в сварочных соединениях остается незначительным σш=2,4 кг/мм, что в 7 раз меньше аналогичного напряжения на разрыв в точечном испарителе - аналоге [8] и с большим запасом (в 6...12 раз) обеспечивает прочность и надежность молочной холодильной установки в самом тяжелом режиме. Общая площадь теплопередачи Q щелевого испарителя, имеющего размер по контуру 1950×900 мм в каждой половине V-образного днища, составляет Q=3,5 м2. По сравнению с прототипом, содержащим 36...48 припаянных полусплющенных двухметровых труб, имеющих площадь теплопередачи Qn=1,3...1,7 м2, площадь и мощность щелевого испарителя, определяющие скорость охлаждения молока, возросли в 2...2,5 раза.

Глубина вальцовки h=3 мм треугольной щели испарителя обеспечивает площадь условного прохода S=(35-4)×3×0,5=465 мм2. Учитывая общее количество 26 щелей между инжектором 8 и коллектором 7, получаем эквивалентный условный проход половины испарителя S0=26S=1200 мм2. Полный условный проход щелевого испарителя 9 составляет 2700 мм2, что эквивалентно отверстию ⊘55 мм и позволяет без линейных потерь подключаться к ККА мощностью до 50000 ккал/ч. Очевидно, что за счет глубокой вальцовки, отсутствовавшей в точечном аналоге, площадь условного прохода S0, объем кипящего в щелевом испарителе 9 хладона и, соответственно, мощность испарителя и скорость охлаждения молока возросли в несколько раз.

Указанные параметры щелевого испарителя в сочетании с пропорционально мощным ККА обеспечивают быстрое охлаждение молока объемом 2000...5000 л до +4°С за 2...3 часа с соблюдением санитарных норм.

Шовная роликовая сварка с шириной шва b=4 мм обеспечивается шовной машиной МШ-2201 или ей подобными (МШ-2204, МШ-005 и др.) с соответствующей заточкой ведущего ролика. Сужение шва менее b=4 мм ослабляет пропорционально запас прочности щелевого испарителя 9, что нецелесообразно. Аналогично расширение шага щелевого испарителя Sш свыше 35 мм также ослабляет конструкцию и делает ее менее надежной. Использование лазерной сварки, имеющей максимальную ширину шва b=1,1 мм, вынуждает к резкому уменьшению шага Sш до 20 мм для восстановления запаса прочности, что значительно усложняет и затрудняет глубокую вальцовку при толщине листа 1,2 мм.

С ноября 2005 года на предприятии ООО «НПП «Автомаш» (г.Ковров) изготовление щелевых испарителей в соответствии с настоящим описанием внедрено в серийное производство ЗМХУ-Щ и НМХУ-Щ на объемы 2000...5000 литров молока.

Библиографические данные

1. Молочная холодильная установка. Патент RU №2265322, А01J 9/04, F25D 1/00, F25D 17/06.

2. Установка охлаждения молока. Патент RU №2238642, A01J 9/04, 2004 г.

3. Резервуар-охладитель молока. Патент RU №2007909, A01J 9/04, 28.02.1994 г.

4. Танк-охладитель молока. Патент FR 2133145 А, 11.02.1998 г.

5. Резервуар-охладитель молока. Патент SU 1496723 A1, 30.07.1989 г.

6. Установка охлаждения молока УОМ 2000T-TAG4561T. Техническое описание и руководство по эксплуатации г.Ковров, ООО «НПП «Энергия», 2002 г.

7. Танк-охладитель KRJOS и ванны-охладители UES и С VS. WESTFALIA SURGE. Рекламные материалы. ООО «Вестералия-Сердж». 105 005, Москва, Плешковский пер.6, стр.2. E-mail:info@ru.westfalia.com.

8. Резервуар-охладитель молока МКА-2000Л-2Б. Технические условия ТУ 4741-083-00238523-97 г.Курган, ОАО "Кургансельмаш".

9. Молокоохладитель «Альфа Лаваль» на сайте: www.Sil.cn.ua/upload/products.html.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2438300C1 |

| ЗАКРЫТАЯ МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2442321C1 |

| МОЛОЧНАЯ АВТОЦИСТЕРНА | 2010 |

|

RU2443106C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

Молочная холодильная установка содержит квадратный резервуар с наружным теплоизоляционным покрытием, испаритель, нагнетательно-всасывающую магистраль компрессорно-конденсаторного агрегата. Испаритель является щелевым и представляет собой две половины V-образного днища с инжектором и всасывающим коллектором каждая, которые связаны соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, при этом щелевой испаритель выполнен шовной сваркой с шириной швов не менее 4 мм, шагом швов не более 35 мм, глубиной вальцовки щелей не менее 3 мм. Использование данного изобретения позволяет исключить разрушение испарителя при промывке его горячей водой. 2 ил.

Молочная холодильная установка, содержащая квадратный резервуар с наружным теплоизоляционным покрытием, испаритель, нагнетательно-всасывающую магистраль компрессорно-конденсаторного агрегата, отличающаяся тем, что испаритель является щелевым и представляет собой две половины V-образного днища с инжектором и всасывающим коллектором каждая, связанные соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, при этом щелевой испаритель выполнен шовной сваркой с шириной швов не менее 4 мм, шагом швов не более 35 мм, глубиной вальцовки щелей не менее 3 мм.

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| Щелевой охладитель молока | 1951 |

|

SU102290A1 |

| Устройство для охлаждения молока | 1979 |

|

SU803912A1 |

| Прокатно-сварной испаритель | 1987 |

|

SU1467340A1 |

| GB 1327723 A, 22.08.1973 | |||

| GB 1182971 A, 04.03.1970. | |||

Авторы

Даты

2008-11-10—Публикация

2005-12-26—Подача