Изобретение относится к области теплотехники, а именно к пластинчатым теплообменникам и способам их изготовления.

Известен способ изготовления пакета теплообменника, включающий сборку пластин в пакет и зажатие пакета до герметизации межпластинных каналов [1].

Известен способ изготовления пластинчато-трубного теплообменника, включающий сборку пластин в пакет, сжатие пакета с помощью стяжек, закрепление крышки коллектора на крайних пластинах и термообработку путем пайки или сварки [2].

Известен способ изготовления пакета пластинчатого теплообменника, принятый за прототип и включающий сборку пластин в пакет в специальном устройстве, сжатие всего пакета и пайку пакета, зажатого в устройстве, в солевой ванне при температуре 590o-620oС [3].

Однако применение известных способов не позволяет обеспечить равномерность сжатия пакета пластин по всему объему, что приводит к нарушению формы межпластинных каналов, размеров их сечений и, как следствие, к нарушению динамических характеристик потоков в каналах.

При создании изобретения решалась задача обеспечения равномерности сжатия гофрированных пластин по всему объему пакета, что позволит создать равномерную сетку пересечения и контактирования точек гофр при сохранении заданных геометрических характеристик каналов, определяющих оптимальный коэффициент теплопередачи.

Поставленная задача решена за счет того, что в известном решении, включающем сборку пластин в пакет, сжатие всего пакета и его герметизацию путем термообработки, согласно изобретению сборку пластин в пакет осуществляют одновременно с герметизацией путем сварки сначала пластин попарно между собой в секции, а затем секций в пакет, после чего производят укладку пакета пластин в корпус, сжатие пакета путем понижения давления во внутренней полости пакета с помощью вакуумной установки до 1-5 торр и герметизацию корпуса. Одновременно с изготовлением может быть произведено испытание на герметичность внутренней полости пакета пластин.

Применение данного способа позволит обеспечить равномерное плотное прижатие пластин в пакете и, как следствие, улучшение гидро- и теплотехнических характеристик теплообменника при одновременном снижении технологических затрат и повышении производительности труда при изготовлении.

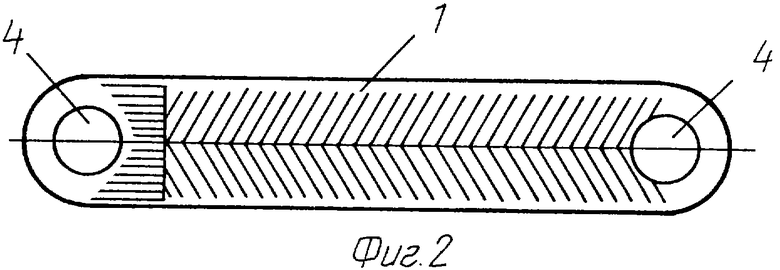

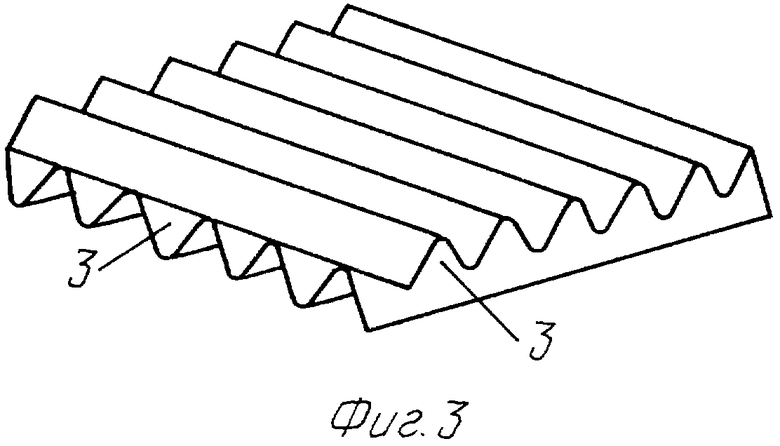

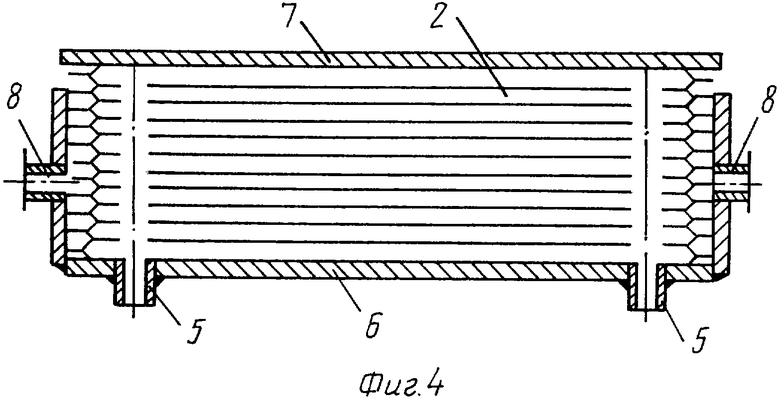

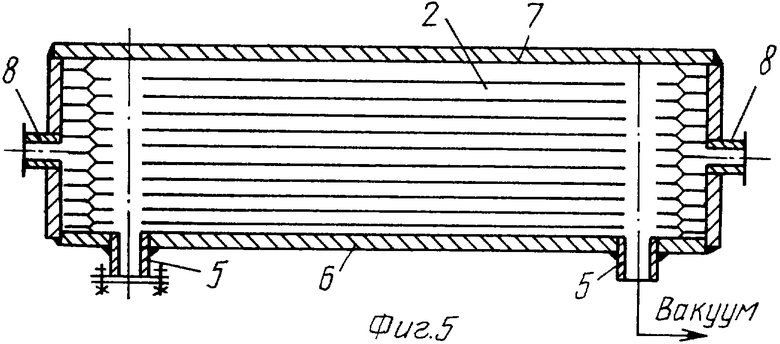

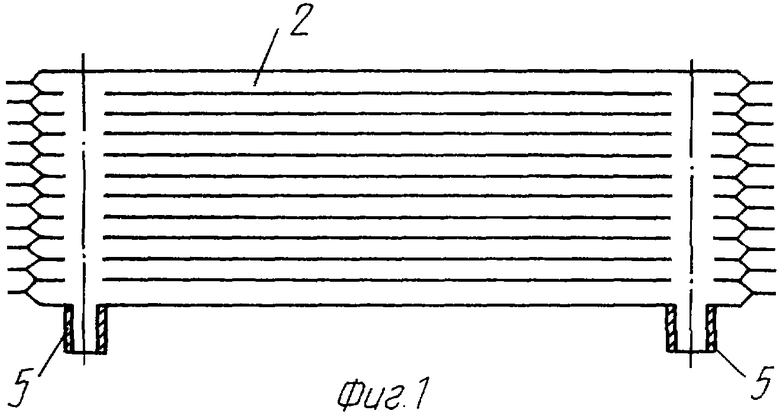

Изобретение иллюстрируется чертежами, где на фиг.1 показан продольный разрез пакета теплообменника; на фиг.2 - вид сверху; на фиг.3 - межпластинные (щелевые) каналы; на фиг.4 - один из этапов сборки теплообменника; на фиг.5 - окончательный этап сборки теплообменника.

Пластинчатый теплообменник представляет собой пакет гофрированных пластин 1, соединенных попарно в секции 2 таким образом, что в каждой секции смежные пластины повернуты на 180o, при этом создается равномерная сетка пересечения взаимных точек опор вершин гофр и образуется щелевой канал 3 сложной формы для протекания одной из рабочих сред. По краям пластин выполнены коллекторные отверстия 4, а на крайней секции пакета на коллекторных отверстиях 4 герметично закреплены патрубки 5. Пакет теплообменника размещен в корпусе 6, представляющем собой короб с крышкой 7, двумя патрубками 8 по торцам для входа и выхода другой рабочей среды и двумя отверстиями под патрубки 5 пакета пластин.

Способ осуществляется следующим образом. Гофрированные пластины 1 по периметру попарно сваривают в секции 2 с помощью контактной роликовой сварки. Из необходимого количества секций 2 монтируют пакет, для чего секции 2 сваривают по коллекторным отверстиям 4 с помощью аргоно-дуговой сварки, а на крайней секции к коллекторным отверстиям 4 приваривают патрубки 5. Затем пакет укладывают в корпус 6. Вследствие неплотного прилегания поверхностей пластин часть вершин гофр не контактирует друг с другом и толщина пакета пластин превышает высоту корпуса (фиг.4). Один из патрубков 5 пакета заглушают, а к другому подсоединяют вакуумную установку и производят откачку воздуха из внутренней полости пакета. При этом происходит понижение давления относительно атмосферного, пакет пластин начинает сжиматься, а крышка опускаться на стенки корпуса. После этого откачку прекращают, заглушают другой патрубок 5, крышку 7 приваривают к стенкам корпуса 6 и проваривают места соединения патрубков 5 с корпусом 6. Затем осуществляют проверку на герметичность внутренней полости пакета пластин, для чего с помощью манометрического прибора (на чертеже не показан) определяют уровень вакуумирования в течение определенного времени после отключения вакуумной установки.

Источники информации

1. А.С. СССР 1758388, МКИ F 28 F 3/10.

2. Патент РФ 2137076, МПК F 28 D 9/00.

3. А.С. СССР 1383946, МКИ F 28 D 9/00.

Изобретение предназначено для применения в теплоэнергетике при изготовлении пластинчатых теплообменников. Способ изготовления пластинчатого теплообменника включает сборку пластин в пакет, сжатие всего пакета и его герметизацию путем термообработки, причем сборку пластин в пакет осуществляют одновременно с герметизацией путем сварки сначала пластин попарно между собой в секции, а затем секций в пакет, после чего производят укладку пакета пластин в корпус с помощью вакуумной установки и герметизацию корпуса, после отключения внутренней полости пакета пластин от вакуумной установки осуществляют испытание на герметичность, для чего определяют устойчивость заданного уровня вакуумирования в течение определенного времени, а давление понижают до Р=(1-5) торр. Изобретение позволяет добиться равномерности сжатия гофрированных пластин по всему объему пакета, что позволит достичь равномерной сетки пересечения и контактирования точек гофр при сохранении заданных геометрических характеристик каналов. 2 з.п.ф-лы, 5 ил.

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1986 |

|

SU1383946A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2076295C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2068166C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Пакет теплообменника | 1989 |

|

SU1758388A1 |

Авторы

Даты

2002-08-27—Публикация

2000-11-30—Подача