Изобретение относится к конструктивному элементу, используемому в конструкции типа оболочки, который может использоваться в качестве составляющей части или в качестве структурного конструктивного элемента кузова легкового автомобиля.

Для изготовления кузова автомобиля многократно используются конструктивные элементы, изготавливаемые по типу оболочки, например, для продольной балки, передней рамы, задней рамы или швеллера. Такие конструктивные элементы являются многократно продольными профилями, которые в основном определяют жесткость кузова и поэтому в своей внутренней части, вместе с другими элементами содержат элементы упрочнения.

В случае новой разработки кузова автомобиля в возрастающей степени используются структурные клеи, чтобы выполнять требования долговечности, а также требования для случая столкновения с другим автомобилем. Таким образом, также может быть желательным ввести дополнительный элемент, например упрочняющий элемент, во внутреннее пространство указанной выше детали оболочковой конструкции и там приклеить, например, потому что из соображений месторасположения находящийся во внутреннем пространстве дополнительный элемент недоступен для точечной сварки. Другой причиной может быть то, что некоторые детали кузова автомобиля вследствие своей конструкции не могут подвергаться сварке.

Автомобильные фирмы являются предприятиями, работающими во всем мире, технологические процессы на которых координируются в международном масштабе и в значительной степени унифицированы. Таким образом, в одном месте размещения производства может быть возможным упомянутый выше дополнительный элемент устанавливать путем приклеивания внутри конструктивного элемента и обеспечить, чтобы клей мог отверждаться в соответствии с другими производственными процессами, чтобы обеспечить соответствующую силу склеивания. В другом месте размещения производства это можно обеспечить не без проблем, так как условия складирования и транспортировки конструктивных элементов в отношении времени иные, процессы изготовления протекают во времени иначе и, далее, климатические условия в отношении температуры и влажности воздуха совершенно иные. Эти параметры, однако, определяют силу склеивания выбранного клеевого соединения. По этой причине в другом месте размещения производства сила склеивания может быть меньше, и поэтому в этом другом месте размещения производства может быть предпочтительным конструктивный элемент не склеивать с расположенными внутри дополнительными элементами, а сваривать.

Задача варианта выполнения изобретения состоит в том, чтобы выполнение конструктивного элемента в конструкции типа оболочки спроектировать таким образом, чтобы он обеспечил в качестве применяемого во всем мире аналогичного элемента одинаково хорошее соединение с расположенным внутри дополнительным элементом. Другая задача относится к автомобилю с этим конструктивным элементом.

Решение этой задачи осуществляется с помощью признаков независимых пунктов формулы изобретения. Предпочтительные усовершенствования и другие варианты выполнения получаются с помощью признаков зависимых пунктов формулы изобретения.

Первый аспект изобретения относится к конструктивному элементу, который включает в себя первую и вторую металлическую профилированную деталь, причем обе профилированные детали изготовляются или могут изготовляться соответственно оболочковым способом. Другими словами, изобретение относится к конструктивному элементу, изготовляемому оболочковым способом. Во внутреннюю часть замкнутого профиля или конструктивного элемента может вводиться дополнительный элемент и там закрепляться на внутренней стенке. Первая профилированная деталь в области крепления дополнительного элемента имеет большое число сквозных отверстий, где конструктивный элемент может соединяться с дополнительным элементом или через которые одну из профилированных деталей можно соединять снаружи с дополнительным элементом.

Следует заранее представить, что понятие замкнутый включает в себя возможность ввести дополнительный элемент во внутреннюю часть конструктивного элемента.

Благодаря отверстиям существует возможность, что в зависимости от местных условий производства один и тот же конструктивный элемент либо соединяется со своим, расположенным внутри дополнительным элементом, например, соединяется неразъемно и при этом приклеивается, приваривается или припаивается. Если выбирается приклеивание, то дополнительный элемент с нанесенным клеем вводят во внутреннюю часть конструктивного элемента и там приклеивают. В этом случае отверстия не играют для склеивания никакой роли. Если первым выбором является сваривание, то дополнительный элемент вводят и сваривают через отверстия, т.е. сварочный луч проводится через отверстия. В обоих случаях применяют один и тот же конструктивный элемент, который в своей структуре не ослабляется из-за наличия отверстий и в этом отношении может продолжать выполнять свои обязательные функции.

Независимо от того, выбрано ли в зависимости от местных условий производства приваривание, припаивание или приклеивание, соединение между конструктивным элементом и расположенным внутри дополнительным элементом является одинаково удовлетворительным. Местные условия производства не имеют, таким образом, никакого влияния на то, как ведет себя конструктивный элемент при высокой растягивающей нагрузке или как он может деформироваться. Если конструктивный элемент является составляющей частью кузова автомобиля, то использование таких конструктивных элементов приводит к воспроизводимым свойствам при боковом или фронтальном столкновении и помогает относящийся к этому внутренний стандарт качества предприятия или законодатель предписания, надежно соблюдать также при использовании мест производства с очень разными условиями производства.

После введения дополнительного элемента его либо приваривают к внутренней стенке конструктивного элемента, например, путем сварки в инертной среде или лазерной сварки, припаивают или приклеивают.

В другом варианте выполнения речь идет о конструктивном элементе как о структурном конструктивном элементе кузова автомобиля. В случае таких структурных конструктивных элементов для повышения свойств деформируемости при фронтальном или боковом столкновении желательно, на самых разных местах внутренней части конструктивного элемента разместить и приклеить упрочняющий элемент, причем для этого в смысле приведенных выше вариантов выполнения во всех местах размещения производства во всем мире должна быть обеспечена одна и та же сила склеивания соединения конструктивный элемент/дополнительный элемент. Это требование может быть реализовано при этом варианте выполнения.

В третьем варианте выполнения величина отверстий рассчитана таким образом, чтобы большое число отверстий не снизило деформируемость конструктивного элемента в заданном направлении. Таким образом, автомобиль с этим конструктивным элементом, например, если конструктивный элемент ориентирован параллельно или поперек продольного направления автомобиля и, в частности, если при этом он является структурным конструктивным элементом, не проявляет никакого снижения свойств при фронтальном или боковом столкновении. Большое число отверстий не изменяют в этом отношении ни структурной стабильности, ни деформируемости конструктивного элемента. Отверстия не являются проемами для снижения веса, и они так малы, что не вызывают никакого изменения механической прочности конструктивного элемента. Например, речь может идти об отверстиях с диаметром 3-7 мм или о продольных проемах от 1 мм×7 мм до 7 мм×15 мм.

В еще одном варианте выполнения конструктивная деталь представляет собой продольный профиль, в который может вводиться дополнительный элемент в осевом направлении, в частности такой продольный профиль кузова автомобиля, например, продольный профиль, ориентированный в продольном или поперечном направлении автомобиля. Замкнутым является в этом случае конструктивный элемент перпендикулярно продольной оси, причем, конечно, дополнительный элемент вводится в осевом направлении, чтобы, например, улучшить свойства при фронтальном столкновении.

В другом варианте выполнения под конструктивным элементом подразумевается передняя рама, задняя рама или швеллер автомобиля. Все эти части являются структурными конструктивными элементами кузова автомобиля, на долю которых при боковом или фронтальном столкновении выпадают большие усилия и структурная стабильность которых не должна снижаться из-за отверстий. В этом отношении очевидно, что большое число отверстий не должно иметь никакого влияния на деформируемость этих конструктивных элементов.

В еще одном варианте выполнения дополнительный элемент может быть (структурным) упрочняющим элементом или вентиляционным каналом для вентиляции внутреннего пространства автомобиля. Он может состоять из металла или также из пластмассы.

Второй аспект изобретения относится к автомобилю, соответственно кузову автомобиля, в частности, к кузову легкового автомобиля, содержащему конструктивный элемент, описанный выше.

Другие признаки и преимущества заявленного изобретения могут быть выявлены из последующего детализированного описания со ссылкой на прилагаемые чертежи, которые приведены далее в качестве неограничивающих примеров. При этом использование обозначений в фигурах не следует понимать в той степени, что обозначения должны ограничивать объем защиты заявленного изобретения. Показывают:

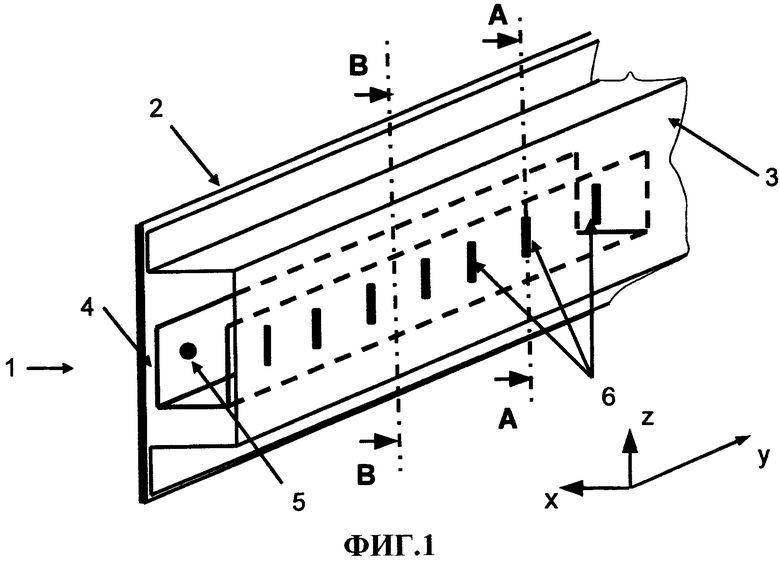

Фиг.1 - продольную балку легкового автомобиля в показанном в перспективе виде сбоку;

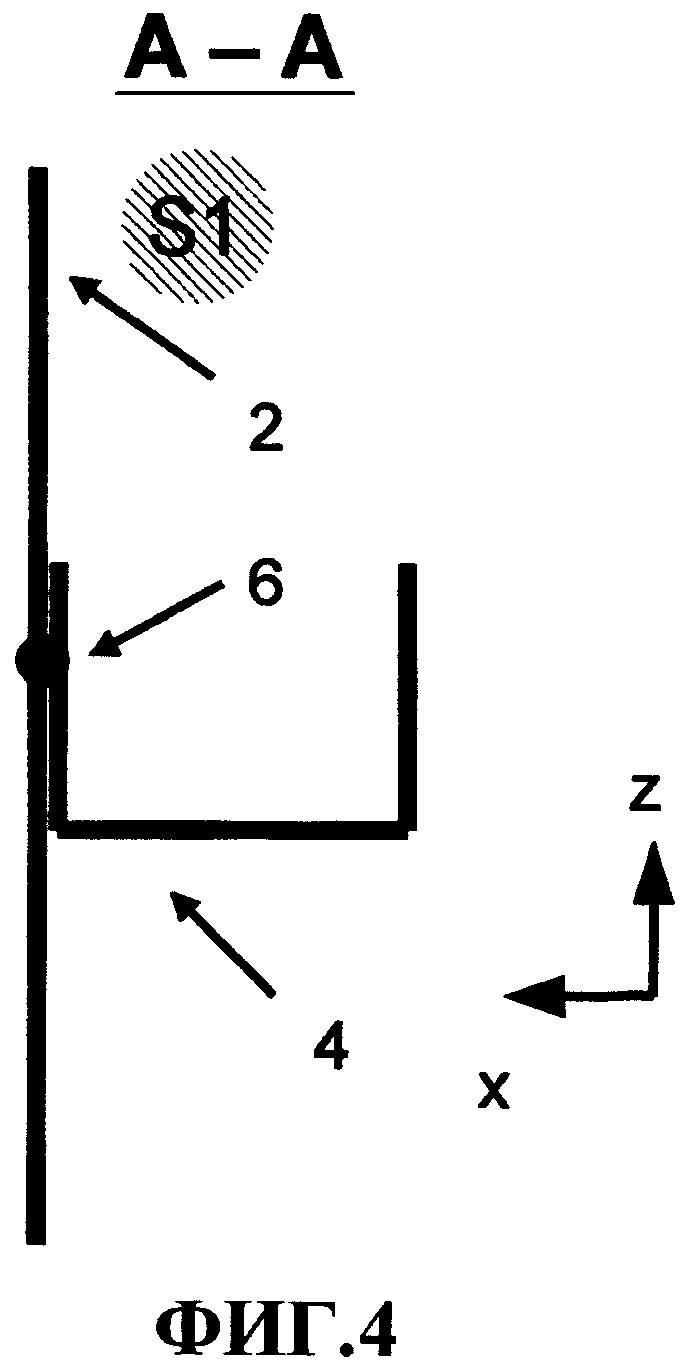

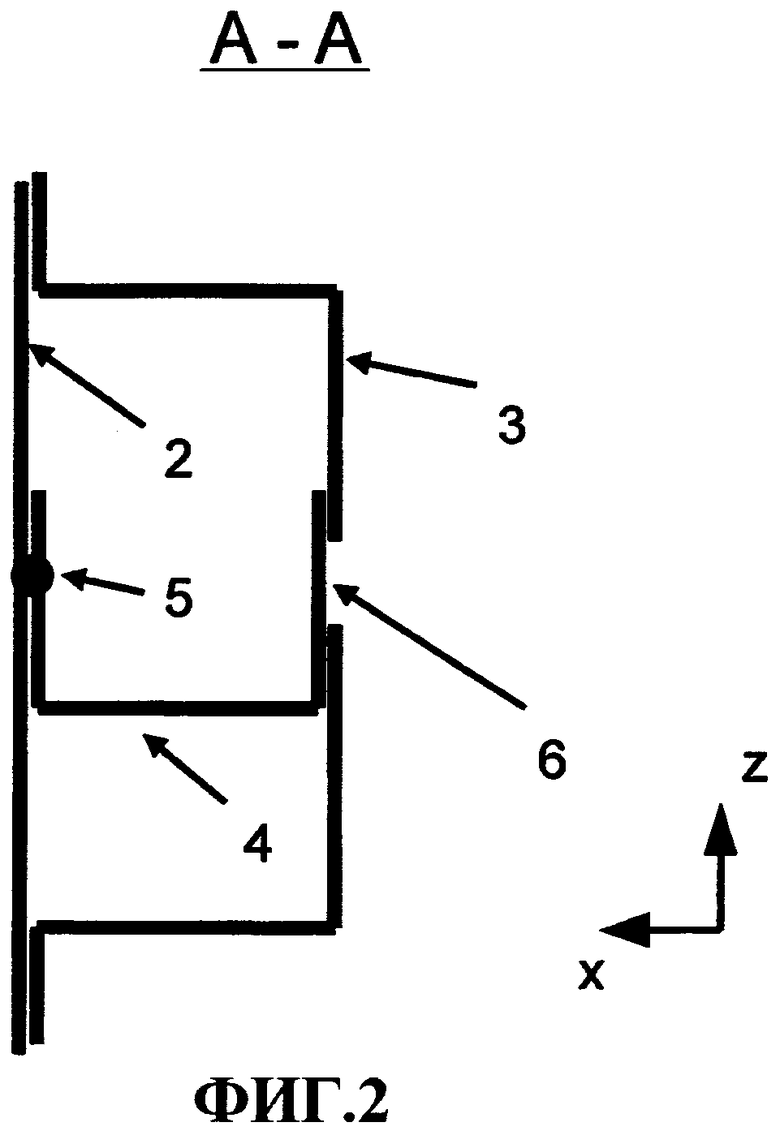

Фиг.2 - разрез A-A продольной балки из фиг.1;

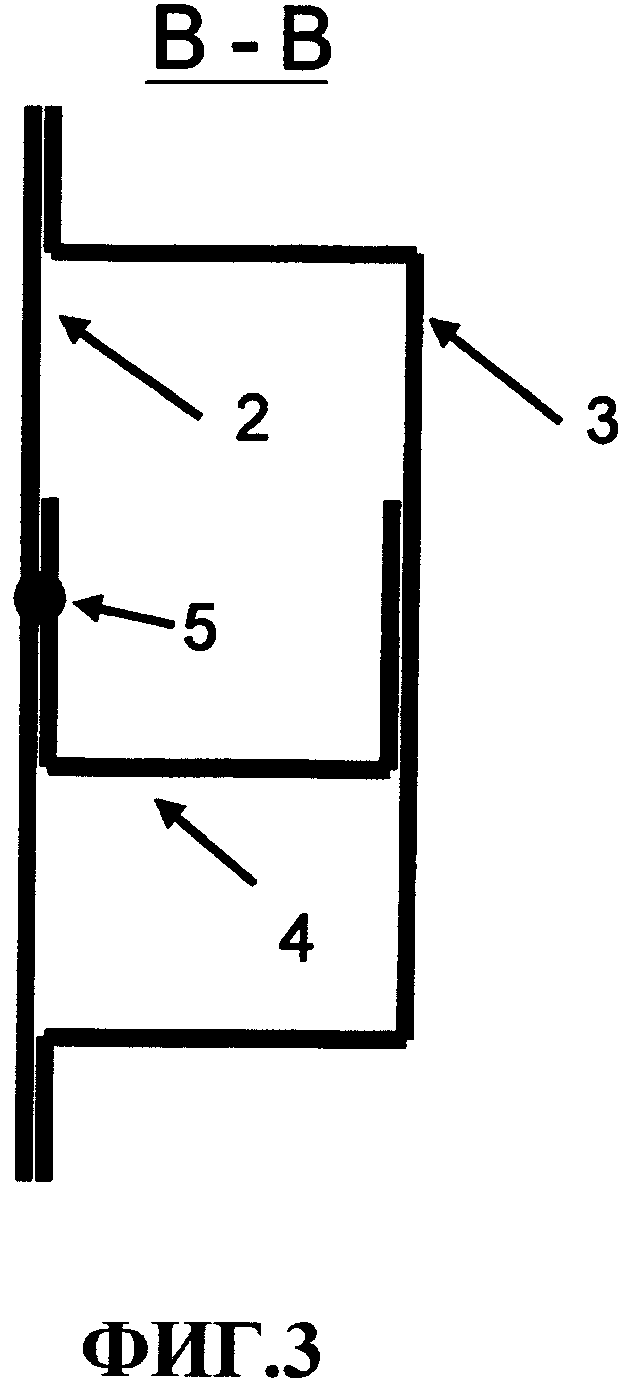

Фиг.3 - разрез B-B продольной балки из фиг.1;

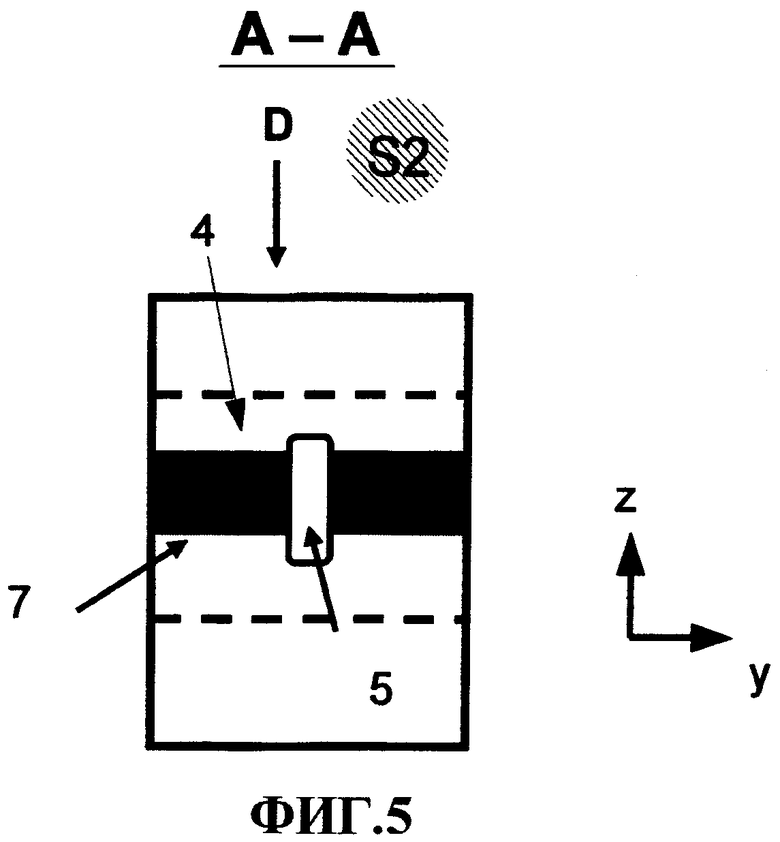

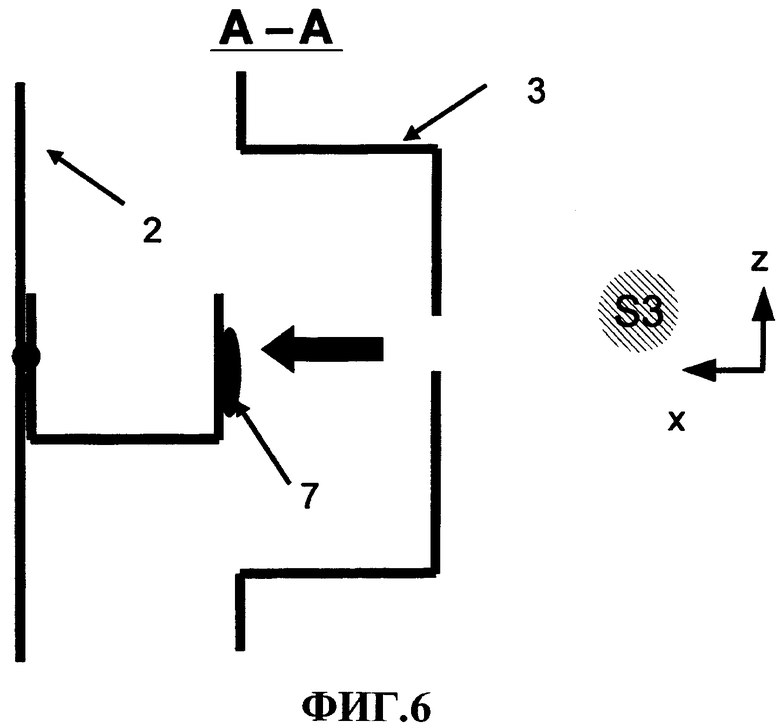

Фиг.4-6 - монтажные операции при приклеивании дополнительного элемента;

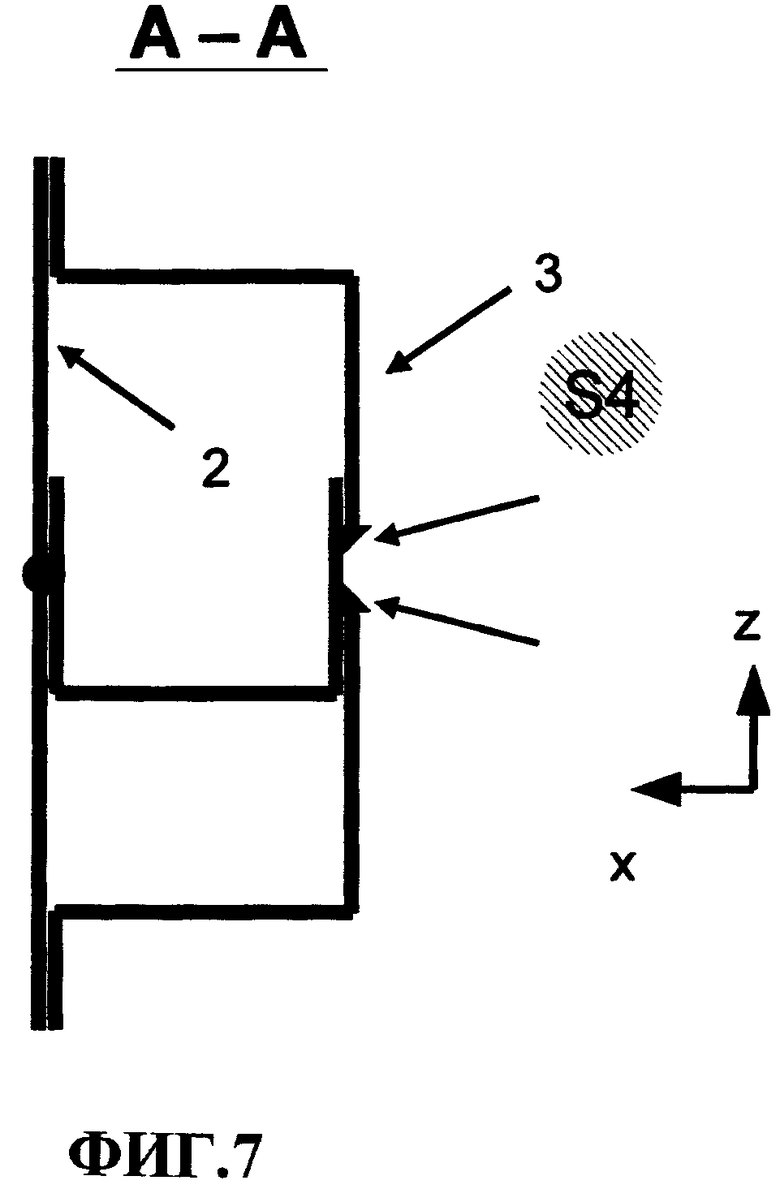

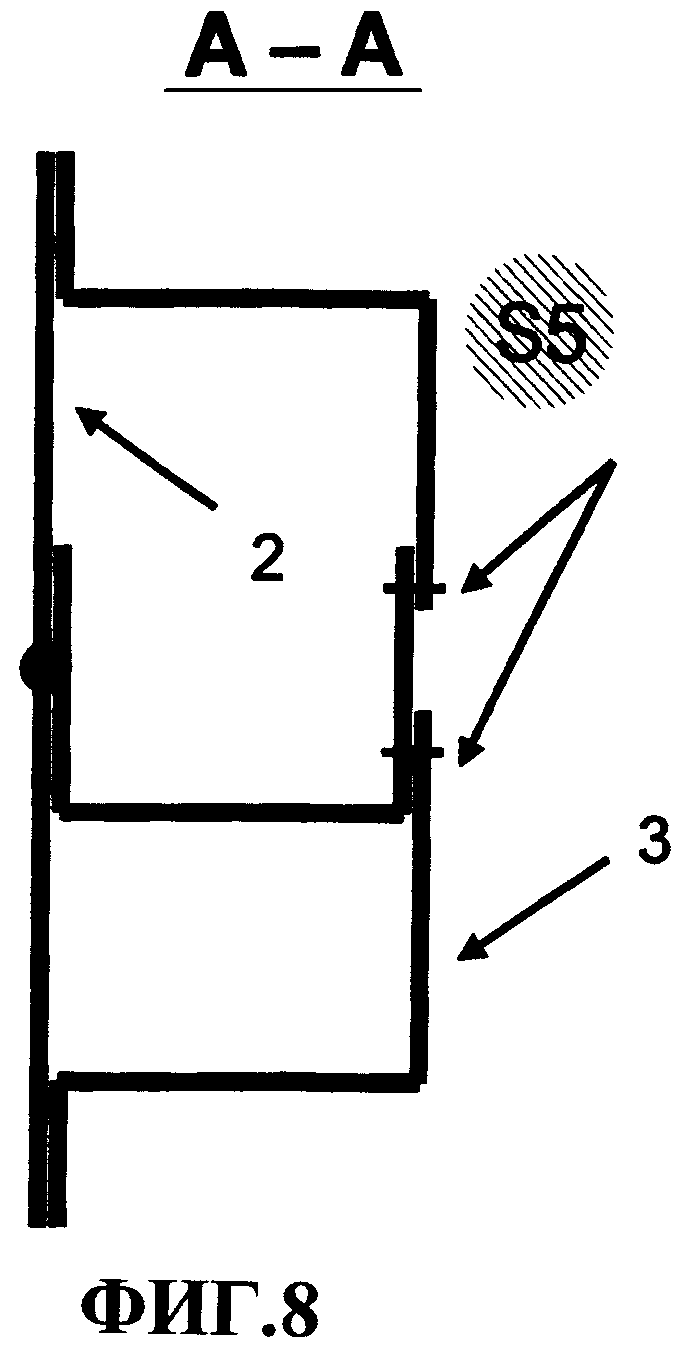

Фиг.7-8 - монтажные операции при приваривании дополнительного элемента.

Среди фигур, на которых, в общем, одинаковые предметы имеют одинаковые обозначения, фиг.1 показывает схематически и в вырезе продольную балку 1, которую можно встретить в моторном отсеке легкового автомобиля. Она состоит в своей центральной области из двух изготовляемых в виде конструкции типа оболочки профилированных частей 2 (крышки) и 3 (рамы). Для упрочнения во внутреннюю часть введен дополнительный элемент 4, который сварен с профилированной деталью 2 с помощью точечной сварки. Видны также отверстия 6 в профилированной детали 3, с помощью которых ее сваривают или склеивают с дополнительным элементом 4.

Фиг.2 и 3 показывают продольную балку 1 по фиг.1 в разрезе A-A или B-B перпендикулярно по отношению представленной в упрощенном виде плоской профилированной детали 2, если смотреть в направлении Y, обозначенной на фиг.1 трехмерной системы координат. Разрез A-A фиг.2 проходит через одно из отверстий 6, где профилированная деталь 3 склеивается или сваривается с дополнительным элементом 4. Сам дополнительный элемент 4 сварен с профилированной деталью 2 с помощью точечной сварки. Разрез B-B не проходит через отверстие 6, так что его нельзя увидеть на фиг.3.

Фиг.4-8 показывают, как осуществляется сборка продольной балки 1, а именно по месту в области разреза A-A. Фиг.4-6 показывают при этом последовательность действий при приклеивании дополнительного элемента 4, а фиг.7 и 8 (частично) - последовательность операций при приваривании.

Согласно фиг.4, разрезу продольной балки в плоскости xz, на первом этапе S1 осуществляется сборка между собой профилированной детали 2 и дополнительного элемента 4, в процессе которой эти обе части свариваются друг с другом с помощью точечной сварки, в, по меньшей мере, одной точке 6.

Согласно фиг.5, виду дополнительного элемента 4 в плоскости yz, на втором этапе S2 проводится нанесение клея 7 на дополнительный элемент 4, а именно в виде полосы, проходящей в направлении Y. Таким образом, клей располагается также вокруг отверстия (отверстий) 6.

На третьем этапе S3, ср. с фиг.6, профилированную деталь 3 подводят в направлении x. В конечном результате получается склеивание дополнительного элемента 4 с профилированной деталью 3 в области отверстия 6.

Фиг.6 и 8 показывают два альтернативных способа при проведении процесса сварки дополнительного элемента 4 с профилированной деталью 3 после проведения этапов S1 и S3. На фиг.7 на этапе S4 предпринимается сварка через отверстие 6 в профилированной детали 3. На фиг.6 вместо этапа S4 сварки через отверстие осуществляется этап S5, т.е. лазерная сварка без наполнительного материала вокруг отверстия 6 в профилированной детали 3.

Хотя выше описан конкретный вариант выполнения, специалисту понятно, что описание этого варианта выполнения не имеет целью ограничить изобретение в приведенной форме. Изобретение должно, скорее, включать в себя все модификации, эквиваленты и альтернативы, которые подпадают под объем защиты заявленного изобретения.

Перечень обозначений

1 - продольная балка

2 - профилированная деталь

3 - профилированная деталь

4 - дополнительный элемент

5 - точка сварки

6 - отверстие

7 - клей

B - область

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМНАЯ КОНСТРУКЦИЯ ДЛЯ АВТОМОБИЛЯ | 2009 |

|

RU2481991C2 |

| ПЕРЕДНЕЕ ЗАЩИТНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1996 |

|

RU2126334C1 |

| СИСТЕМА ОГРАНИЧЕНИЯ УДАРА АВТОМОБИЛЯ | 2008 |

|

RU2472650C2 |

| СТРУКТУРНАЯ СТОЙКА КУЗОВА ДЛЯ АВТОМОБИЛЯ И АВТОМОБИЛЬ, ИМЕЮЩИЙ СТРУКТУРНУЮ СТОЙКУ КУЗОВА | 2010 |

|

RU2551775C2 |

| КОНСТРУКЦИОННАЯ БАЛКА С НАКЛАДНЫМ ЛИСТОМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2711876C2 |

| КОНСТРУКЦИЯ АВТОМОБИЛЬНОГО КУЗОВА С ПОПЕРЕЧНЫМ ДЕРЖАТЕЛЕМ ЛОБОВОГО СТЕКЛА | 2011 |

|

RU2550883C2 |

| КОНСТРУКЦИЯ КУЗОВА АВТОМОБИЛЯ | 2010 |

|

RU2550401C2 |

| Кабина для электротранспорта и коммунальной техники | 2024 |

|

RU2836410C1 |

| КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2093401C1 |

| БОКОВОЙ НИЖНИЙ ОБВЯЗОЧНЫЙ БРУС КУЗОВА АВТОМОБИЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2772084C1 |

Изобретения относятся к транспортному машиностроению. Конструктивный элемент содержит первую и вторую металлические профилированные детали, изготавливаемые оболочковым способом. Обе профилированные детали соединены в замкнутый профиль. Во внутреннее пространство замкнутого профиля помещен дополнительный элемент и там закреплен. Первая профилированная деталь в области крепления дополнительного элемента имеет большое число сквозных отверстий. Первая профилированная деталь через упомянутые отверстия соединена с дополнительным элементом посредством клея, или одна из профилированных деталей соединена с дополнительным элементом посредством сварки или пайки через эти отверстия снаружи. Легковой автомобиль содержит упомянутый конструктивный элемент. Достигается повышение качества соединения между элементами. 2 н. и 6 з.п. ф-лы, 8 ил.

1. Конструктивный элемент, содержащий первую металлическую профилированную деталь (3) и вторую металлическую профилированную деталь (2), изготавливаемые или изготовленные оболочковым способом, причем обе профилированные детали (2, 3) соединены в замкнутый профиль, и во внутреннее пространство замкнутого профиля помещен дополнительный элемент (4) и там закреплен, отличающийся тем, что первая профилированная деталь (3) в области крепления дополнительного элемента имеет большое число сквозных отверстий (6), по которым первая профилированная деталь (3) соединена с дополнительным элементом (4) посредством клея, или одна из профилированных деталей (2, 3) соединена с дополнительным элементом (4) посредством сварки или пайки, выполненных через эти отверстия (6) снаружи.

2. Конструктивный элемент по п.1, отличающийся тем, что он представляет собой структурный конструктивный элемент кузова автомобиля.

3. Конструктивный элемент по п.1, отличающийся тем, что величина отверстий (6) рассчитана таким образом, что большое число отверстий (6) не снижает деформируемость конструктивного элемента в заданном направлении.

4. Конструктивный элемент по п.1, отличающийся тем, что отверстия (6) имеют диаметр 3-7 мм или продольные отверстия 3 мм×7 мм до 7 мм×15 мм.

5. Конструктивный элемент по п.1, отличающийся тем, что он выполнен в виде продольного профиля, в который может вводиться в осевом направлении дополнительный элемент (4).

6. Конструктивный элемент по п.1, отличающийся тем, что он представляет собой переднюю раму (1), заднюю раму или швеллер автомобиля.

7. Конструктивный элемент по п.1, отличающийся тем, что дополнительный элемент (4) является структурным упрочняющим элементом или вентиляционным каналом.

8. Автомобиль, в частности легковой автомобиль, содержащий конструктивный элемент по одному из пп.1-7.

| DE 102005038463 A1, 15.02.2007 | |||

| FR 2890361 A1, 09.03.2007 | |||

| DE 202004011120 U1, 24.11.2005 | |||

| Способ изготовления легкого запол-НиТЕля | 1978 |

|

SU844607A1 |

| Способ пересадки печени с дополнительной артерией | 1989 |

|

SU1724185A1 |

| ЛЕГКОВОЙ АВТОМОБИЛЬ С ТРАНСФОРМИРУЕМЫМ КУЗОВОМ | 2004 |

|

RU2260518C1 |

Авторы

Даты

2013-01-20—Публикация

2008-09-02—Подача