Предшествующий уровень техники

Настоящее изобретение относится в основном к разработке нефтяных месторождений, эксплуатации и испытанию и, более конкретно, к переработке элементов из железных сплавов (инструментов и оборудования и их компонентов) в подверженные разрушению и фрагментируемые элементы для использования в глубине скважины.

В нефте- и газодобывающей индустрии размещение и проход инструментов и оборудования в скважину (т.е. вниз по скважине, и часть этой скважины может быть горизонтальной) требует значительного времени и затрат. Более того, когда эти инструменты и оборудование становятся более ненужными для разведки углеводородов, добычи или испытания скважины, они извлекаются из скважин, требуя дополнительного рабочего времени и затрат и приводя к рискам (например, неправильное извлечение инструмента может повлечь за собой нарушения завершения скважины и собственно имеющейся продуктивности скважины). С точки зрения скважинного оператора, упрощение скважинных работ путем пренебрежения работами по извлечению оборудования может обеспечить экономию затрат, в дополнение к техническим преимуществам, безопасности и надежности.

При разработке скважин для добычи углеводородов используют инструменты и оборудование, и компоненты инструментов и оборудования, которые нужны и используются только однажды, после чего они становятся недоступными. Примером весьма большого инструмента, попадающего в определенную категорию, является перфоратор. Перфоратор является длинным трубчатым предметом, несущим заряды взрывчатого вещества, который опускается в скважину для обеспечения проникновения путем детонации этих зарядов и формирования сверхзвуковых струй в одну или несколько формаций и осуществления и/или облегчения высвобождения их углеводородов. Другими примерами скважинных инструментов, используемых только раз, являются запорные клапаны для управляющих или защитных устройств. Запорные клапаны являются важными элементами завершения скважин, потому что они обеспечивают протекание текучей среды или действие давления только в одном направлении. Распространенным типом пружинного запорного клапана, используемого сегодня во множестве скважинных завершений, является створчатый клапан. В некоторых реализациях, створчатые клапаны включают в себя разрушающиеся диски, сконструированные специально для разламывания на безвредные фрагменты при определенной разности давлений. Другими примерами скважинных инструментов, которые являются полезными только один раз, являются пробки и другие ограничители для управления потоком и/или изолирования зон. Они включают в себя мостовые пробки и могут включать в себя любые другие временные пробки (иногда называемые наконечниками), устанавливаемые для изоляции двух различных частей скважины. При разработке скважины может стать крайне необходимо оставить инструмент или оборудование в скважине, как только оно выполнило свое предназначение или закончился срок эксплуатации. Однако с современными инструментами и практиками ремонта скважин существуют многочисленные риски, состоящие в том, что оставленные в скважине инструменты будут мешать последующим работам по добыче и/или проникновению. Напротив, существование скважинных инструментов и оборудования, и также компонентов и скважинных инструментов и оборудования, которые предсказуемым образом разрушаются на маленькие и безопасные фрагменты и необязательно исчезают со временем из-за коррозии, предотвратит такие работы по извлечению (выуживанию) и, следовательно, предоставит новые технические и экономические преимущества в дополнение к большей безопасности и надежности на буровой площадке.

Сущность изобретения

Согласно изобретению создан способ разрушения элемента инструмента в скважине, содержащий следующие этапы:

обеспечение инструмента для размещения в скважине для выполнения скважинной функции, требующей минимальной структурной целостности элемента инструмента;

формирование, по меньшей мере, части элемента из сплава железа;

насыщение сплава железа водородом до или после спуска инструмента в скважину для обеспечения более легкого растрескивания элемента, чем до насыщения его водородом.

Способ может дополнительно содержать спуск инструмента в скважину, выполнение инструментом скважинной функции и последующий удар по элементу для его разрушения.

Способ может дополнительно содержать обработку сплава железа перед размещением элемента в скважине для обеспечения предрасположенности его микроструктуры к водородному растрескиванию.

Этап насыщения сплава железа водородом может содержать тепловую обработку сплава железа в атмосфере, значительно обогащенной водородом, для насыщения сплава железа водородом, погружение сплава железа в кислоту и/или катодное насыщение сплава железа, или его катодное насыщение в скважине или его катодное насыщение элемента до его размещения в скважине.

Способ может дополнительно содержать изоляцию элемента после его насыщения водородом для предотвращения потери водорода. Изоляция элемента может содержать формирование оболочки из цинка, олова и/или другого легкоплавкого металла на сплаве железа после его насыщения водородом.

Размещаемым в скважине инструментом может быть клапан. Согласно другому варианту выполнения способ разрушения элемента в скважине содержит следующие этапы:

обеспечение шаблона для определения узора травления;

установка контакта между шаблоном и скважинным элементом;

использование шаблона в качестве катода и скважинного элемента в качестве анода для травления скважинного элемента в соответствии с шаблоном для обеспечения предрасположения скважинного элемента к растрескиванию.

Этап использования шаблона и скважинного элемента может поддерживать структурную целостность скважинного элемента выше минимальной структурной целостности, требуемой выполняемой скважинным элементом скважинной функцией.

Этап использования шаблона и скважинного элемента может содержать подсоединение источника энергии к шаблону и скважинному элементу для создания активной гальванической ячейки коррозии.

Этап обеспечения шаблона может содержать обеспечение шаблона, содержащего, по меньшей мере, один из следующих материалов: нержавеющую сталь, никелевый сплав железа, цинковый сплав железа, медный сплав железа.

Согласно еще одному варианту выполнения способ разрушения элемента в скважине содержит следующие этапы:

обеспечение скважинного элемента, имеющего первый материал;

обеспечение второго материала на скважинном элементе и формирование первым и вторым материалами активных гальванических ячеек из обломков скважинного элемента в скважине.

Способ может дополнительно содержать этап формирования покрытия второго материала на скважинном элементе.

Способ может дополнительно содержать этапы формирования второго материала в шаблон и использования шаблона для травления узора трещин на скважинном элементе. Этап использования шаблона для травления может содержать травление насыщенным водородом материала скважинного элемента.

Согласно изобретению создано скважинное устройство, содержащее приспособленный для размещения в скважине элемент, включающий в себя сплав железа, насыщенный водородом до или после размещения скважинного элемента в скважине для создания трещин в сплаве и имеющий структурную целостность, большую, чем минимальная структурная целостность, необходимая элементу для выполнения скважинной функции.

Элемент может быть перфоратором или устройством управления потоком.

Сплав железа может способствовать образованию высокой плотности трещин в нем в присутствии водорода насыщения.

Устройство может дополнительно содержать систему катодного насыщения элемента в скважине.

Согласно другому варианту выполнения скважинное устройство содержит приспособленный для размещения в скважине элемент и шаблон для определения травления инструмента, при этом шаблон является катодом, и элемент является анодом для травления элемента для обеспечения его предрасположения к созданию трещин.

Элемент может быть перфоратором или устройством управления потоком.

Шаблон может содержать нержавеющую сталь, никелевый сплав железа, цинковый сплав, медный сплав.

Согласно еще одному варианту выполнения скважинное устройство содержит приспособленный для размещения в скважине элемент, имеющий первый материал и второй материал, способные формировать гальваническую ячейку из обломков, сформированных при разрушении элемента в скважине.

Второй материал может быть покрытием на элементе или шаблоном, используемым для травления узора в элементе.

Первый материал может содержать сплав железа.

Элемент может быть перфоратором или устройством управления потоком.

Преимущества и другие признаки настоящего изобретения понятны из последующего описания со ссылками на приложенные чертежи.

Краткое описание чертежей

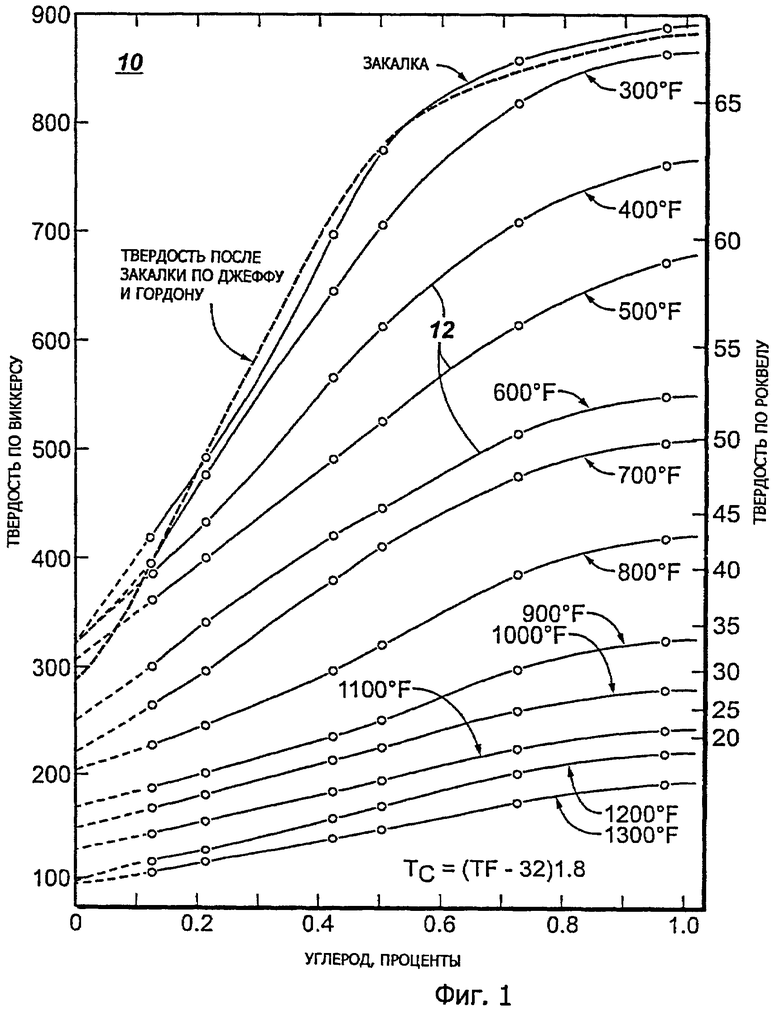

Фиг.1 является графиком, применяемым к низкоуглеродистым и углеродистым сталям (железные сплавы с углеродом в качестве главного элемента сплава и процентное содержание углерода ограничено примерно 1) и представляющим зависимость твердости (твердость по Виккерсу) как функцию содержания в них углерода для металлургических условий, таких как после закалки, и закалки и отпуска при различных температурах.

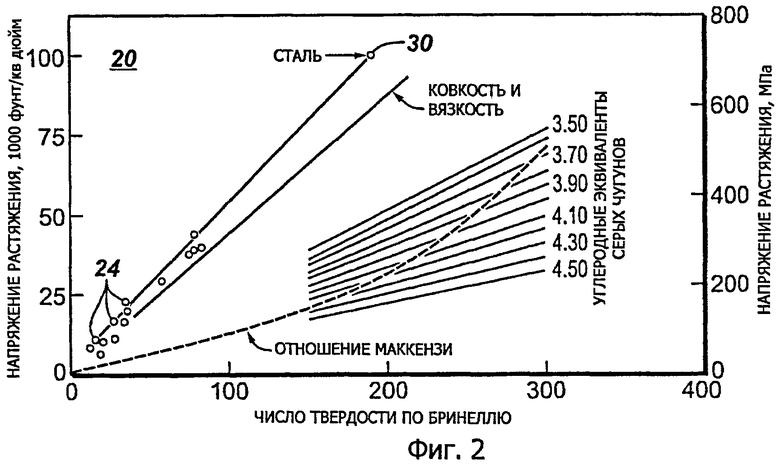

Фиг.2 является графиком, иллюстрирующим предел прочности на разрыв чугунов (сплавов железа с примерно 2 весовыми процентами углерода) как функции от их твердости и углеродных эквивалентов.

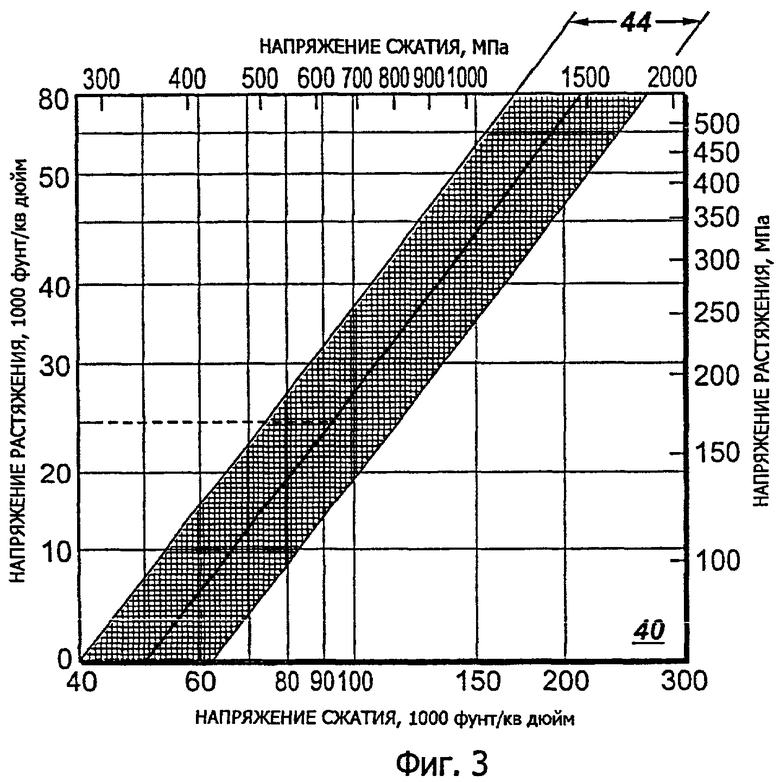

Фиг.3 является графиком, показывающим линейное отношение между пределом прочности на разрыв и пределом прочности на сжатие для чугунов.

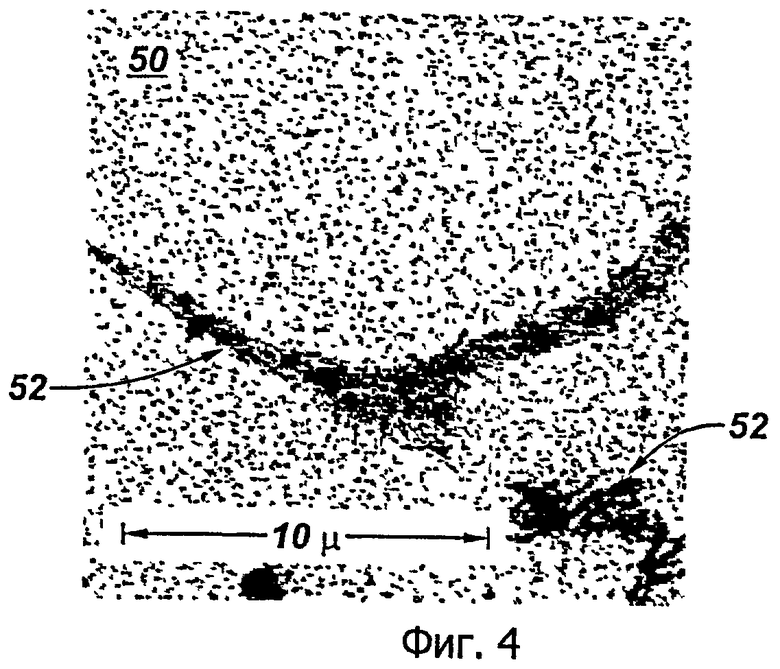

Фиг.4 изображает оптический микроснимок, показывающий водородные разломы, связанные с перлитовой микроструктурой в углеродистых сталях.

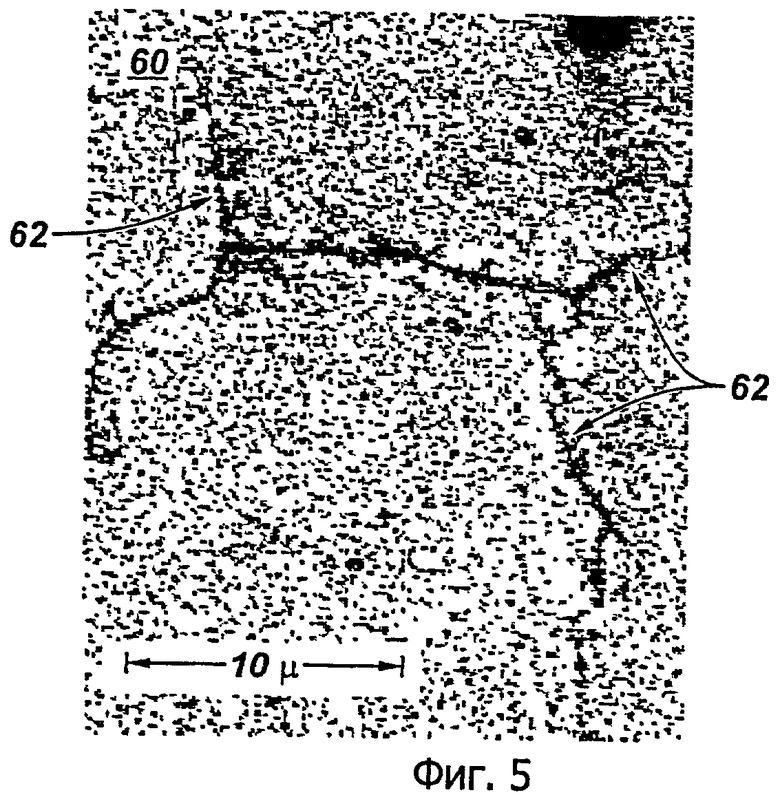

Фиг.5 изображает оптический микроснимок, показывающий водородные разломы, связанные с цементитной микроструктурой в углеродистых сталях.

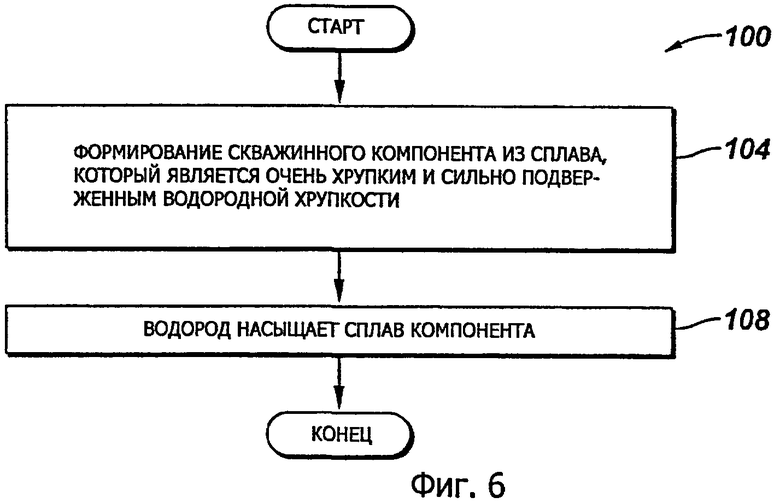

Фиг.6 является блок-схемой, изображающей способ образования трещин в скважинном компоненте в соответствии с вариантом осуществления изобретения.

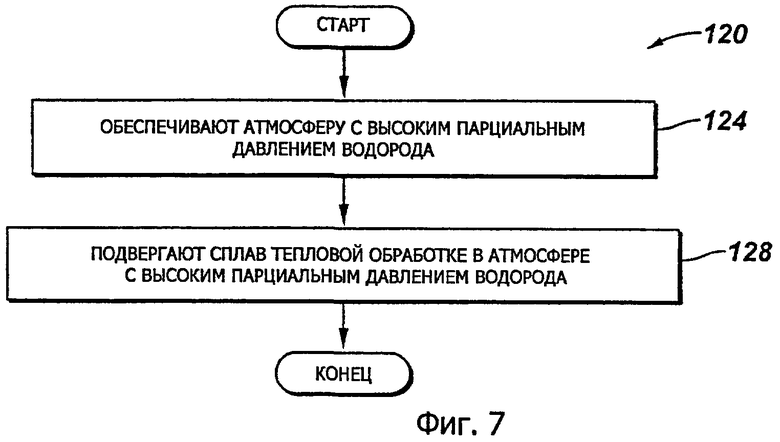

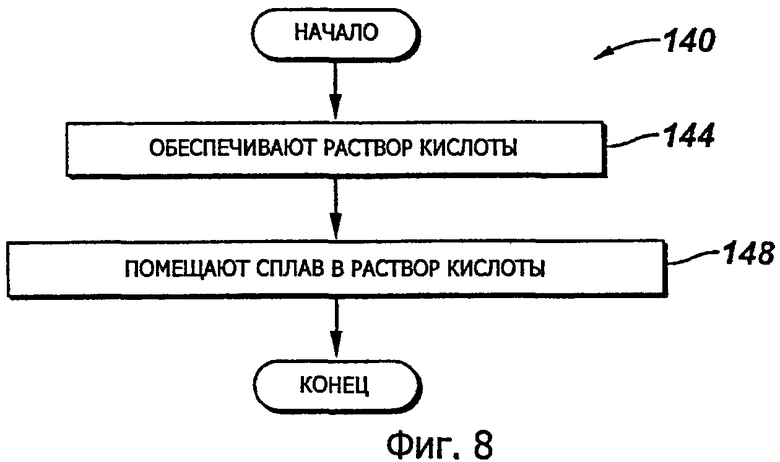

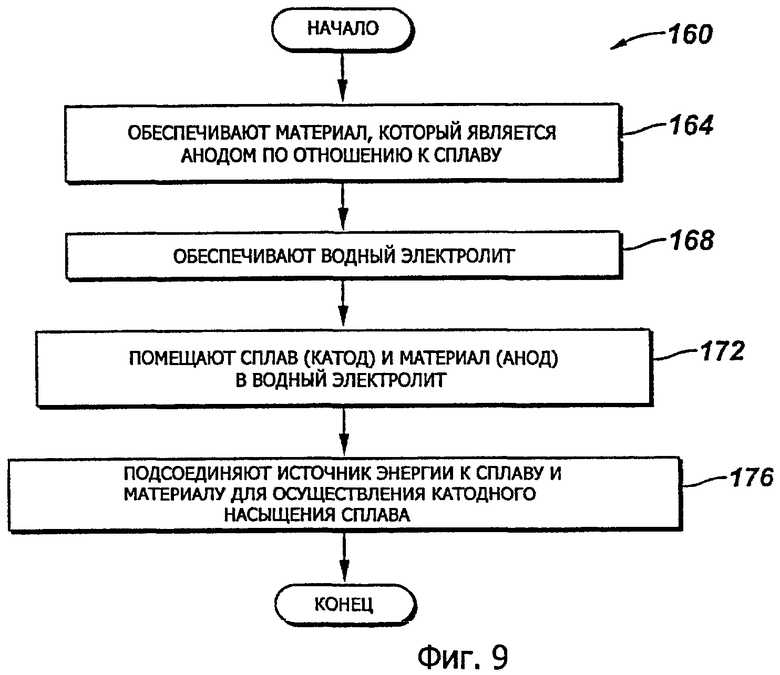

Фиг.7, 8, 9 являются блок-схемами, изображающими различные способы насыщения водородом сплавов железа, формирующие, по меньшей мере, часть скважинного компонента в соответствии с вариантом осуществления изобретения.

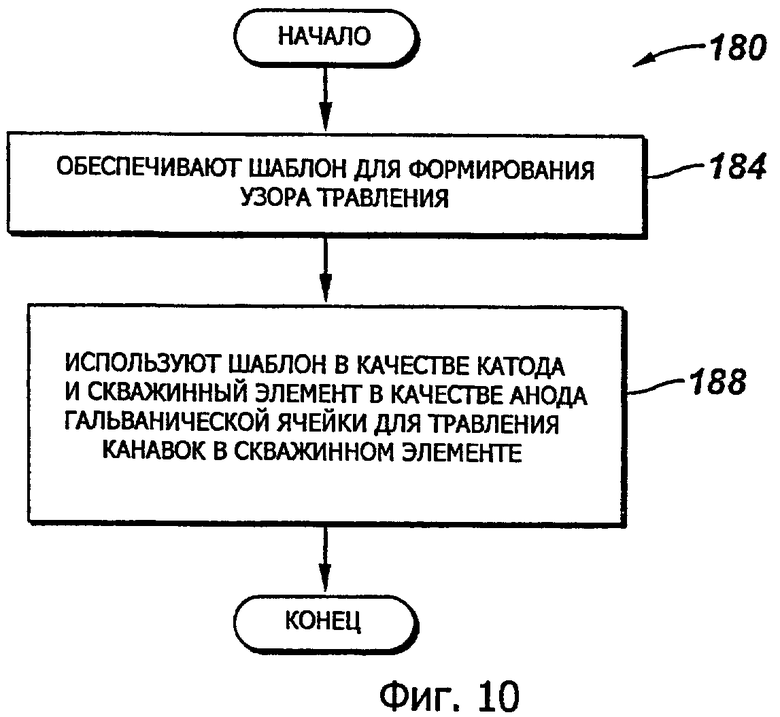

Фиг.10 является блок-схемой, изображающей способ использования шаблона для создания формирующих трещины канавок в скважинном компоненте в соответствии с вариантом осуществления изобретения.

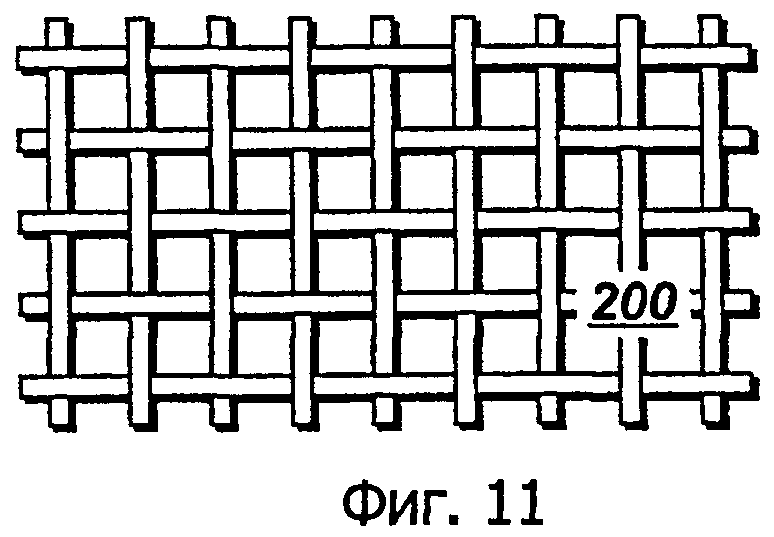

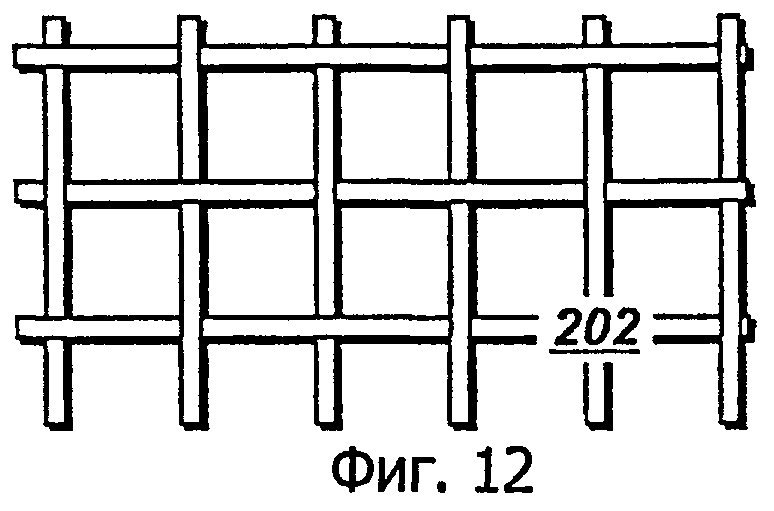

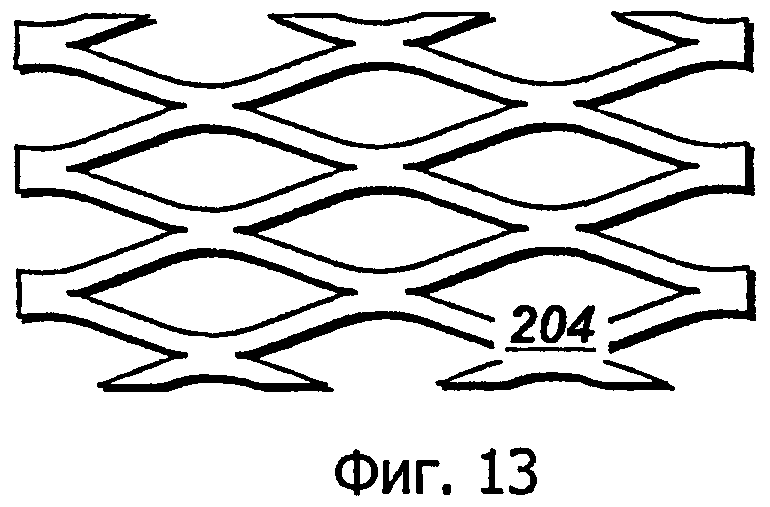

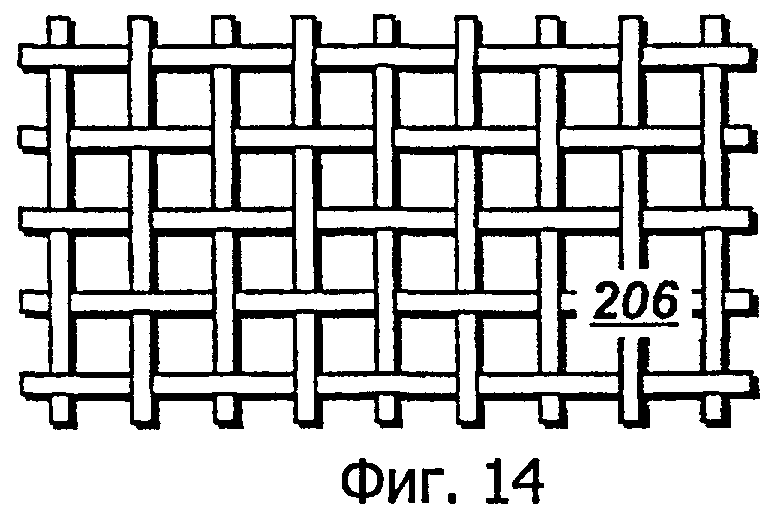

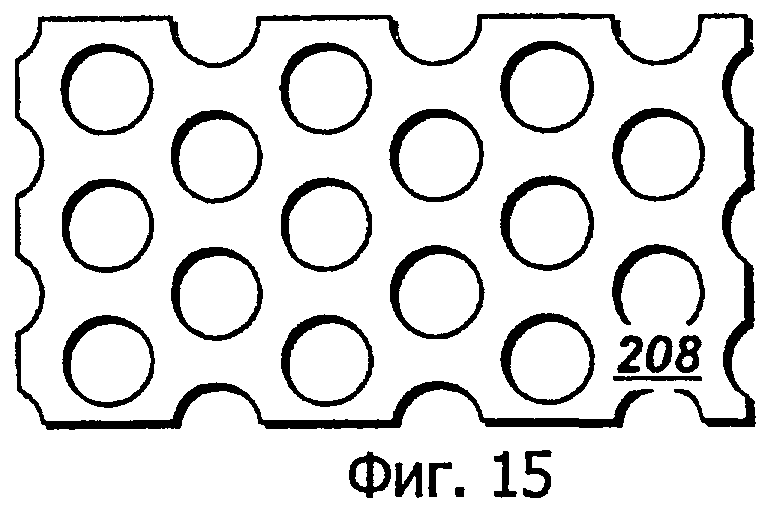

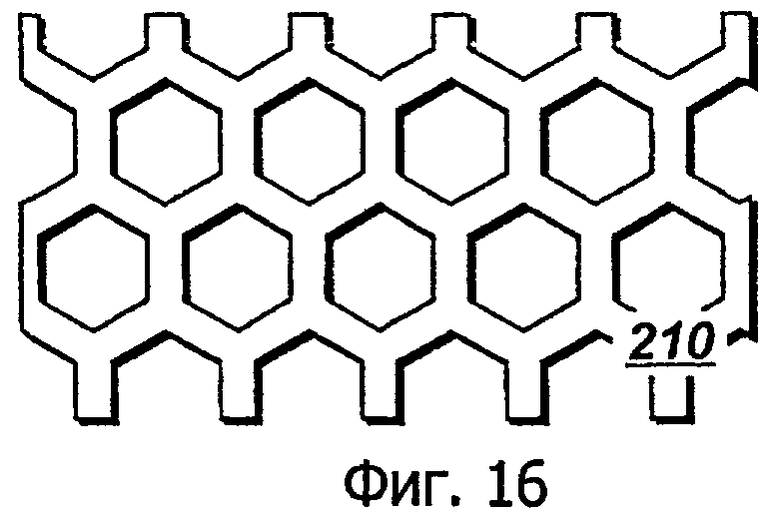

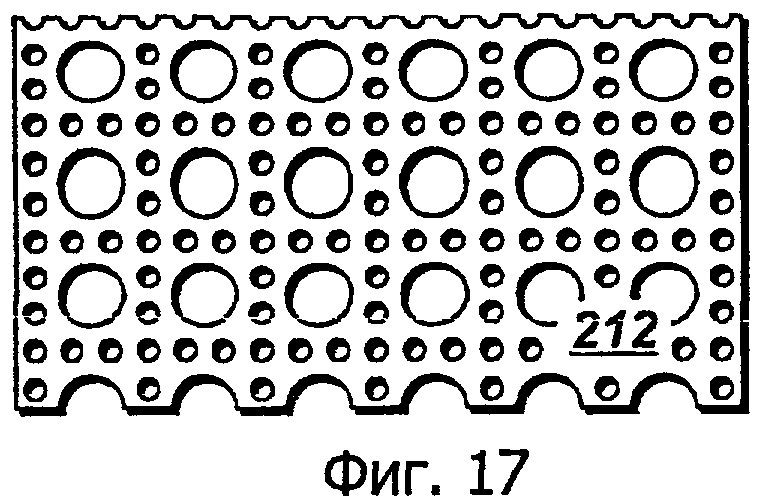

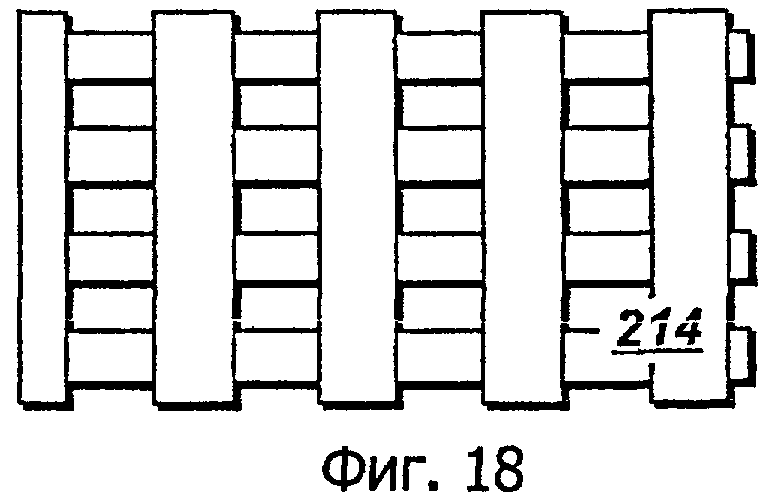

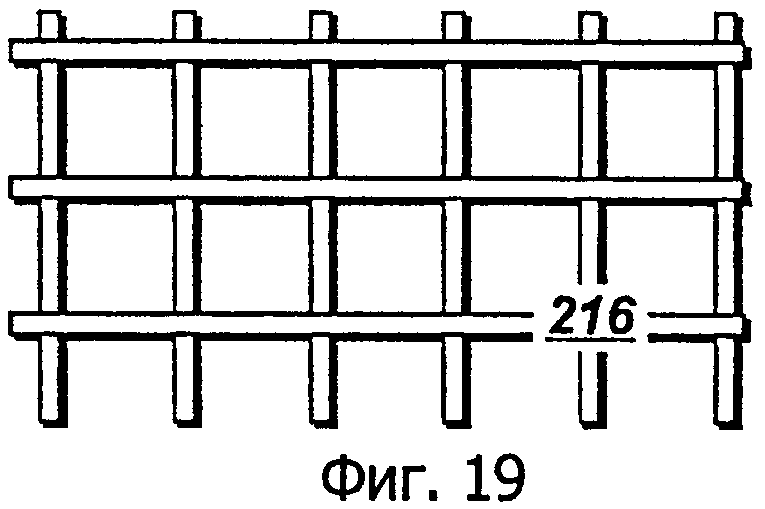

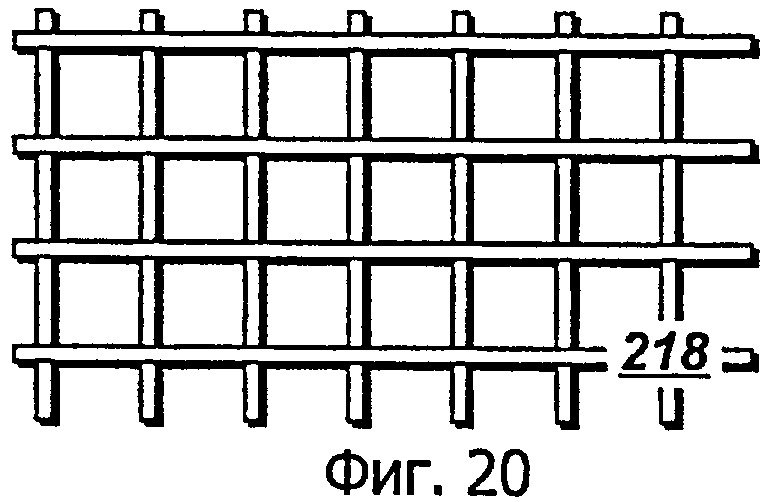

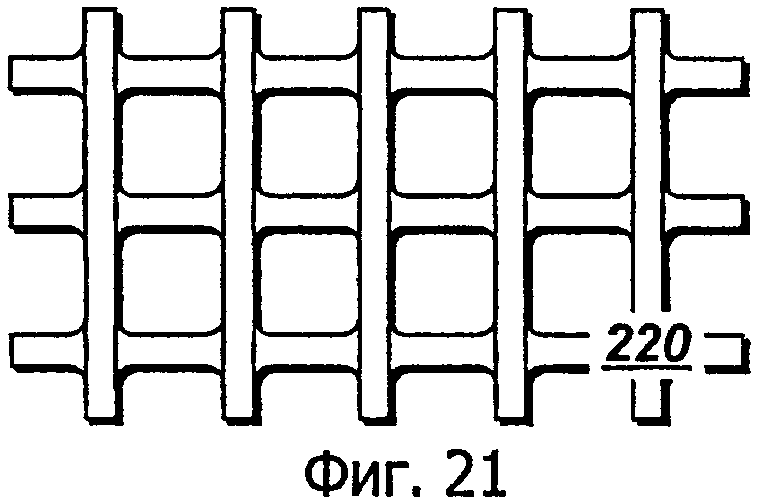

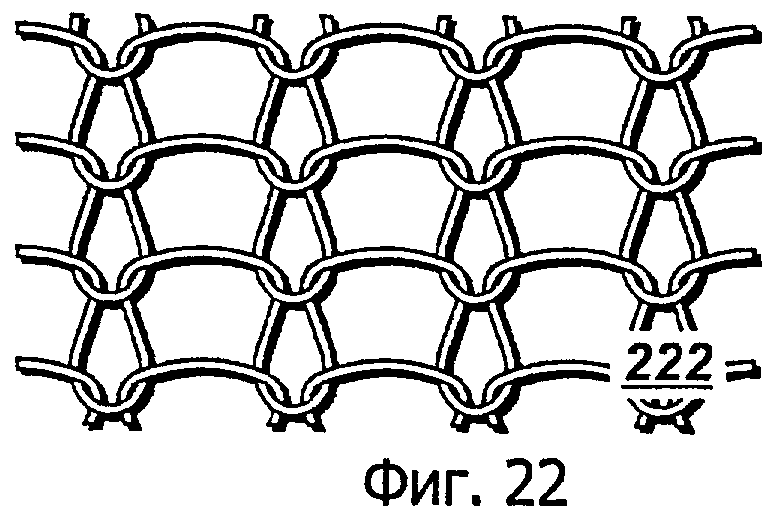

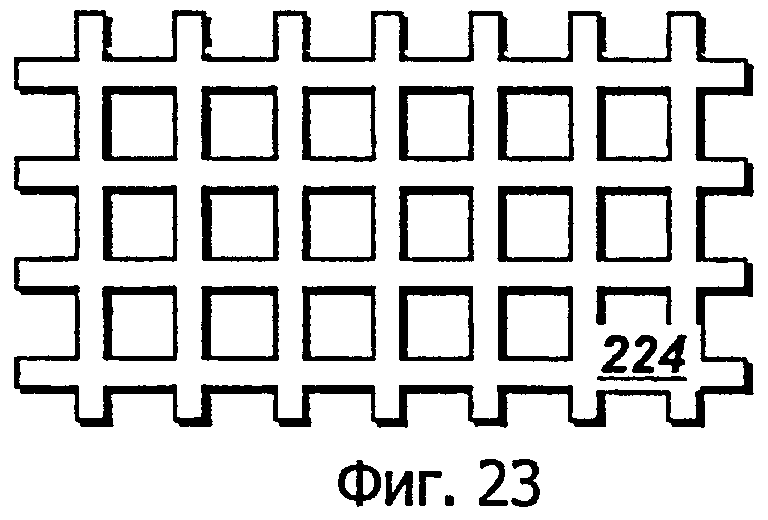

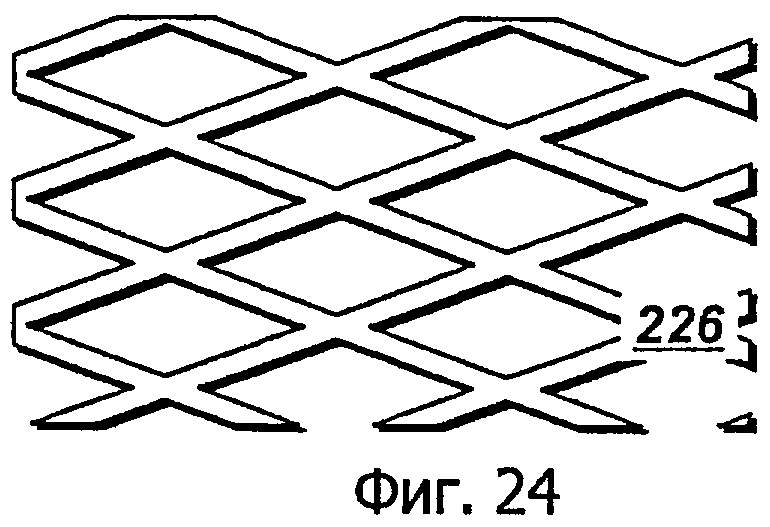

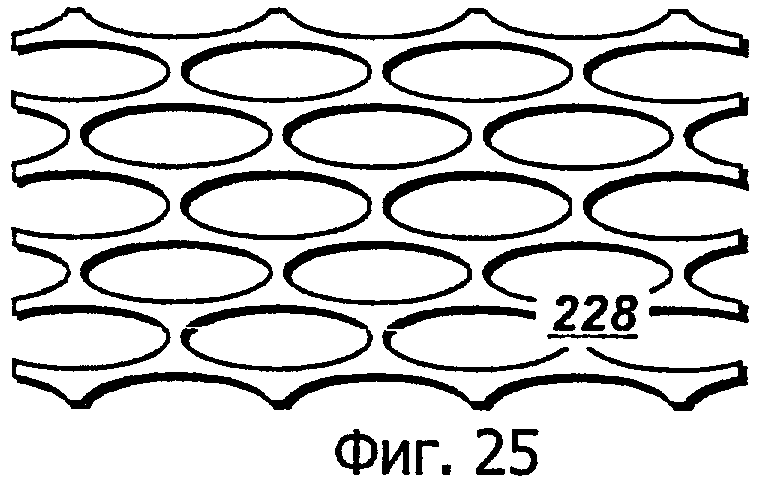

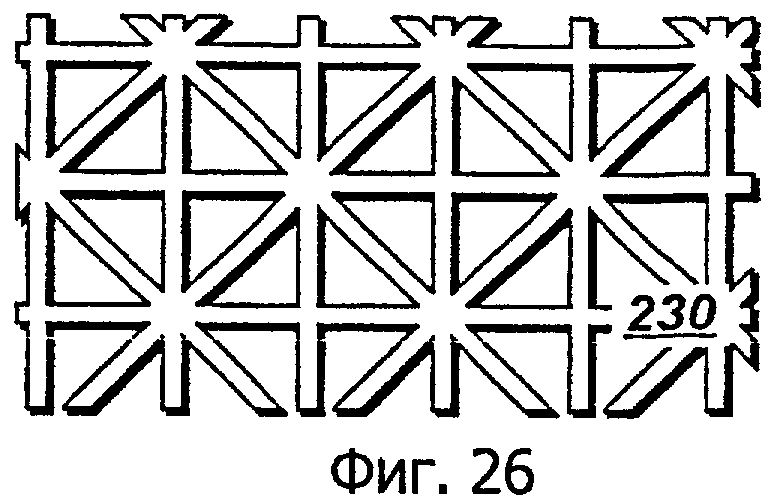

Фиг.11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26 являются иллюстрациями примерных узоров шаблонов, в соответствии с различными вариантами осуществления изобретения.

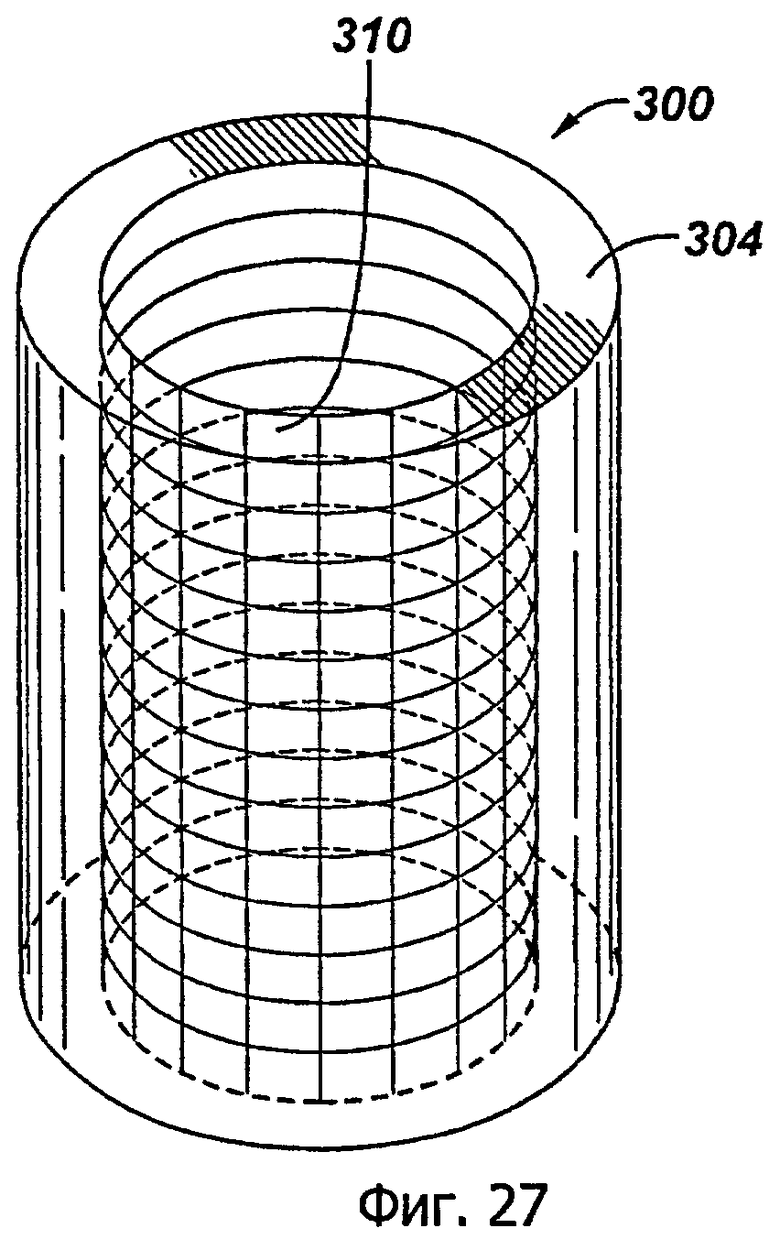

Фиг.27 является перспективным видом скважинного компонента в соответствии с вариантом осуществления изобретения.

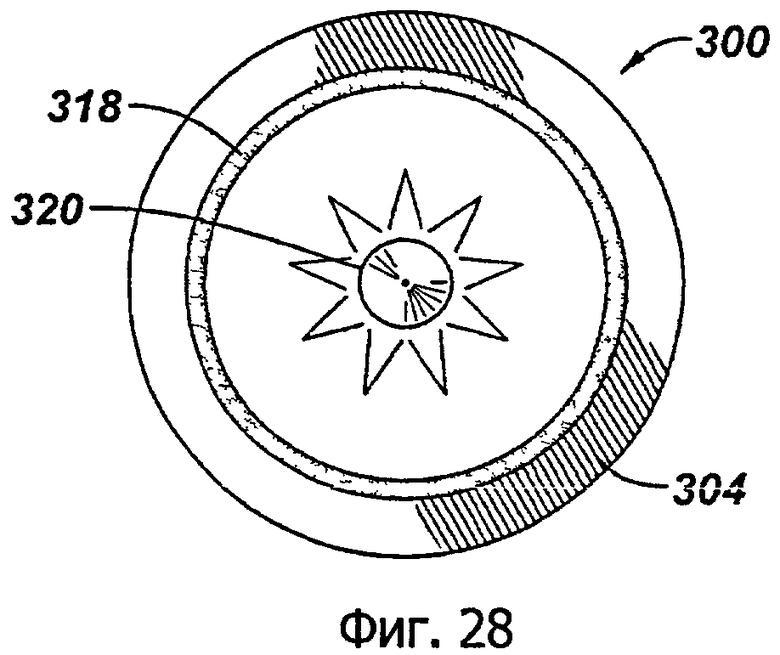

Фиг.28 является видом сверху скважинного компонента, показанного на фиг.27, иллюстрирующим использование скважинного взрыва для проведения разрушения компонента в соответствии с вариантом осуществления изобретения.

Фиг.29 является блок-схемой способа улучшения деградации скважинных обломков в соответствии с вариантом осуществления изобретения.

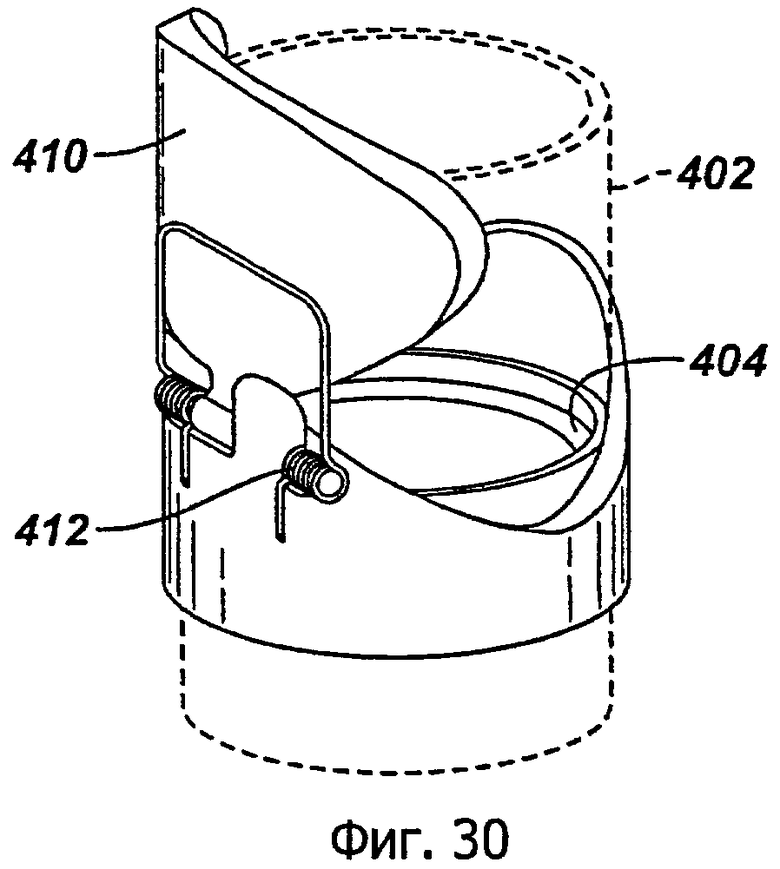

Фиг.30 является перспективным видом створчатого клапана в соответствии с вариантом осуществления изобретения.

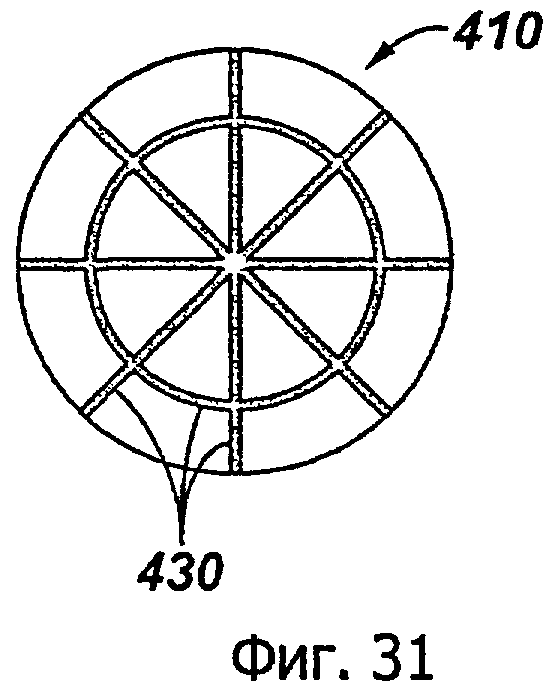

Фиг.31 является видом сверху диска створчатого клапана на фиг.30, в соответствии с вариантом осуществления изобретения.

Подробное описание чертежей

В соответствии с вариантами осуществления изобретения экономичное решение по безопасному разрушению инструмента в скважине использует доступные на рынке сплавы железа и делает их подверженными разрушению и фрагментации в присутствии прилагаемого силового (давления, напряжения) поля и водорода в сплаве железа. В соответствии с поговоркой «с огнем борись огнем» и нелогичным путем, варианты осуществления изобретения, которые изложены здесь, улучшают систематически предотвращаемую и естественную деградацию, которая возникает в скважинной среде, для быстрого прекращения существования элемента, который является более не нужным для завершения или эксплуатации скважины. Обломки, получившиеся вследствие фрагментации элемента, падают на дно скважины, корродируют (деградируют) со временем и являются безвредными для работы скважины. Материалы, описанные в соответствии с вариантами осуществления изобретения, подвержены водородной хрупкости и гальванической коррозии при определенных условиях окружающей среды. В качестве примера, материалы могут быть низко-легированными сталями, чугунами, мартенситными нержавеющими сталями (включающими в себя стали типов 410-13Cr и 17-4РН). Однако могут быть использованы другие материалы в качестве альтернативы, лишь бы материал был по преимуществу железным (содержащим, например, железо вплоть до примерно 50 весовых процентов) или включал в себя железные компоненты, как, например, в композитных материалах. Другими примерами нержавеющих сплавов, которые могут быть использованы со способами в соответствии с вариантами осуществления изобретения, являются аустенитные сплавы, такие как А286, сплав, который может содержать вплоть до 25 весовых процентов хрома и 15 весовых процентов никеля и который является, тем самым, полностью аустенитным и, следовательно, менее подверженным разрушению и более дорогим, чем другие упомянутые сплавы железа. Также можно использовать сплавы железа в соответствии с вариантами осуществления изобретения, которые являются двухфазными нержавеющими сталями (типа 25Cr). Как и аустенитные стали, двухфазные нержавеющие стали будут менее подвержены водородной хрупкости и, как другие нержавеющие стали и их обломки, будут корродировать (деградировать) меньше, чем ржавеющие сплавы железа (например, углеродистые стали).

В соответствии с вариантами осуществления описанного здесь изобретения, скважинный элемент может быть сформирован, по меньшей мере, частично из высокопрочного сплава железа, предрасположенного к разрушению после выполнения элементом предназначенной ему скважинной функции, в присутствии приложенного силового (давления) поля, постоянного (статическая нагрузка) или кратковременного (например, удар или взрыв). В некоторых вариантах осуществления, дезинтеграция начинается с увеличения приложенной силы (давления, напряжения), что может быть достигнуто путем нагнетания текучей среды и повышения давления, сбрасывания объекта для осуществления удара под действием силы тяжести или детонации от взрывного заряда, или других струй. Эти действия, направленные на разрушение скважинных элементов, могут быть использованы, например, для временных пробок, створчатых клапанов или перфораторов. В определенных ситуациях не используется внешнего вмешательства, но вместо этого скважинный элемент сконструирован для разрушения со временем, из-за условий, приложенных к сплаву железа этого элемента.

Способ, описываемый здесь и предназначенный для предрасположения отдельного скважинного элемента к разрушению, использует механизмы холодного разрушения с помощью водородной хрупкости. В обычной ситуации этот тип разрушения систематически предотвращается, поскольку он оставляет один из самых страшных типов разрушений во время обслуживания в полевых условиях. Холодное разрушение относится к замедленному разрушению, обычно при окружающей или низких температурах (т.е. в сравнении со скважинными температурами), и требует, без порядка предпочтений, все следующее: разрывные напряжения, естественно восприимчивые микроструктуры (такие как мартенситная структура) и присутствие водорода (т.е. атомарного водорода в железной микроструктуре). Способ в соответствии с вариантом осуществления изобретения использует механизмы холодного разрушения с помощью проникновения водорода для целей разрыва большого элемента на фрагменты так, что этот большой элемент, вследствие этого, может быть оставлен в скважине. Способ в соответствии с вариантами осуществления изобретения, таким образом, использует водородную хрупкость для разрушения прочного и надежного элемента при более низком уровне напряженности вскоре после насыщения водородом и сообщения, таким образом, хрупкости. В одном примере, касающемся устройства управления потоком, диск заслонки сделан из высокопрочного сплава железа и используется для сдерживания давления. В некоторый момент времени, когда заслонка должна постоянно сбрасывать давление, эта заслонка насыщается водородом по месту в скважине с помощью использования, например, источника тока (катодное насыщение). По мере того, как водород предсказуемо проникает и накапливается со временем в высокопрочном сплаве железа заслонки элемента (нужно отметить, что накопление водорода в сплаве железа предпочтительно возникает вдоль внутренней границы, как будет обсуждаться далее), диск заслонки слабеет и предсказуемо разрушается при значительно более низкой напряженности, которая потребовалась бы без насыщения водородом (фактически, без водорода заслонка не разрушится). Результатом разрушения (фрагментирования) заслонки под гидростатическим давлением является освобождение потока.

Сплавы железа, такие как углеродистые стали и чугуны, являются наиболее дешевыми структурными материалами, легко доступными, и могут быть обработанными во множество полезных форм, что делает их привлекательными для нефтяного промысла. Одними из таких материалов являются сплавы железа, такие как заэвтектоидные стали (т.е. железо-углеродные сплавы, имеющие процент углеводорода по весу больше, чем 0,77 процента, такие как, например, высокосортная сталь 1095) и, в основном, низколегированные стали, имеющие более чем 0,5 весовых процентов углерода. Эти сплавы предоставляют огромные преимущества для скважинных элементов, таких как перфораторы, временные пробки, в качестве неограничивающих примеров. Эти сплавы являются дешевыми, обрабатываемыми и имеют достаточную прочность для скважинного использования в течение короткого времени. Другие сплавы железа, которые могут быть использованы в соответствии с вариантами осуществления изобретения, включают в себя нержавеющие стали, такие как тип 410-130, тип 17-4 РН, аустенит типа А286, или двухфазные сплавы, такие как сплавы типа 25Cr. Эти материалы в описанном здесь обработанном состоянии не могут быть использованы для постоянных инструментов. Однако, при правильной обработке (в соответствии с промышленными стандартами), эти материалы могут быть применены для постоянных скважинных инструментов в зависимости от факторов, таких как, среди прочих, скважинные условия и использование ингибиторов коррозии.

Фиг.1 изображает график 10 зависимости твердости от содержания углерода для углеродистых сталей. Стали являются или закаленными и, вследствие этого, мартенситными, или закаленными и отпущенными и, вследствие этого, имеющими некоторое количество мартенсита отпуска. График показывает, что их твердость обычно увеличивается с их содержанием углерода, как показано кривыми 12 «твердость-углерод» для различных температур отпуска. Когда такие сплавы железа непреднамеренно подвергаются условиям возникновения водородной хрупкости во время обслуживания, со временем возникают крошащиеся и межзерновые разрушения при рабочих напряжениях ниже тех, при которых сплав обычно выдерживает напряжение. В присутствии силового (давление, напряжение) поля, содержащего компоненту растяжения, происходит зарождение и рост трещин в зависимости от величин силовых (давление, напряжение) компонентов и степени проникновения водорода (т.е. количество диффундировавшего водорода) в сплав железа.

В комбинации с правильной механической конструкцией, такой как насечки и концентраторы напряжений на поверхности элемента, водородная хрупкость может быть предпочтительно сконцентрирована около таких насечек и концентраторов напряжений для усиления. В результате трещина в элементе может предсказуемо появляться в этих желаемых местах большего напряжения. Разработка предсказуемых траекторий трещин, через механическую конструкцию, может необязательно быть использована во множестве скважинных инструментов, или частей инструментов, для улучшения формирования маленьких и безопасных фрагментов из большого элемента. Примеры таких инструментов обсуждаются ниже.

В дополнение к чрезвычайной дешевизне, чугуны и, в особенности, серые чугуны имеют графитовую микроструктуру, которая снижает прочность и, таким образом, также облегчает требуемое разрушение. Подобно железо-углеродным сталям, напряжения растяжения чугунов увеличиваются с их твердостью, но уменьшаются с увеличением содержания углерода в чугуне или числа углеродного эквивалента, как изображено на фиг.2, показывающей график зависимости напряжения растяжения от твердости для различных чугунов в точке 24 и сталей в точке 30. Как показано на фиг.2, серый чугун с содержанием углерода примерно 4,5 процента по весу может демонстрировать очень низкое напряжение растяжения в 25 килофунтов на квадратный дюйм. Следует отметить, однако, что напряжение сжатия чугуна может быть сравнительно высоким. Например, фиг.3 изображает график 40 зависимости напряжения растяжения относительно напряжения сжатия для чугунов. Как показано оценочным отношением 44, то же напряжение растяжения в 25 килофунтов на квадратный дюйм для чугуна с содержанием углерода в 4,5 процента по весу соответствует значительно большему напряжению сжатия, оцененному в пределах 90 килофунтов на квадратный дюйм. Для скважинных приложений, где сопротивление высокому сжимающему давлению является основным, и где напряжение сжатия является наиболее важным, чугунный материал, имеющий содержание углерода в 4,5 процента по весу, например, может быть достаточным, если материал встречается главным образом с силами сжатия (давление, напряжение) или сконструирован для разрушения под действием приложенного силового (давление, напряжение) поля. По сравнению со сталями, чугуны открывают новый диапазон механических свойств, которые, будучи скомбинированы с патентуемыми техниками обработки сплава, создают новые скважинные приложения.

Стали и чугуны подвержены водородному разрушению. Если по существу присутствует аустенит (обычно не обнаруживается в сером чугуне или аустенитных чугунах), то потребуется большее насыщение водородом, чтобы вызвать разрушение сплава, что упрощенно объясняется большей твердостью аустенита и большей растворимостью водорода (но меньшей диффузивностью водорода). Примерами хрупких фаз, которые приводят к водородному разрушению в сплавах железа, являются мартенсит, феррит, бейнит, карбиды, такие как цементит, и графит (графиты обнаруживаются в чугуне). Сплавы железа, которые включают в себя большой процент этих фаз, естественным образом обладают высокими квази-статическими напряжениями наряду с низкой твердостью (высокой хрупкостью), особенно в режимах нагрузки, которые вызывают высокие скорости деформации (такие как, например, удары). Следует отметить, что эти варианты осуществления изобретения не ограничены железо-углеродными сплавами и включают в себя все сплавы железа с оговоркой, что сплав является подверженным водородному разрушению с или без предлагаемых способов насыщения водородом, будучи помещенным в скважинные условия. Другими приемлемыми примерами сплавов железа, которые могут быть использованы в соответствии с вариантами осуществления изобретения, являются низколегированные стали, мартенситные нержавеющие стали, усиленные выделением (РН) мартенситные стали, такие как содержащие хром в качестве основной легирующей добавки (например, сплавы типа 13Cr, 17-4РН), и двухфазные нержавеющие стали (например, типа 25Cr). Несмотря на более высокие стоимости, более высокую сопротивляемость коррозии и стремление стать обратно более аустенитными, сплавы железа, включающие в себя никель, молибден и азот, могут быть также полезными для изобретения, особенно если они обработаны для проявления микроструктурой предрасположенности к водородному разрушению и подвержены достаточному водородному насыщению.

В дополнение к хрупким фазам и присутствию водорода в сплавах железа, некоторыми из факторов, обеспечивающих высокую плотность зарождения трещин и, таким образом, формирования мелких обломков при приложении силового (давление, напряжение) поля, являются следующие: направленно ориентированная микроструктура (например, волокнистая микроструктура); включения на зернограничной фазе (карбиды, оксиды и так далее) и аллотриморфы (например, сульфиды, обнаруживаемые в низкокачественных сталях); тонкие мартенситные рейки и пластинки для получения высокой плотности интерфейсов, что обеспечивает места для диффузии и накопления водорода; отсутствие или минимальная концентрация включений внутри аустенитных зерен (так, чтобы предотвратить, например, рост игольчатых ферритов в некоторых углеродистых сталях); холодная обработка (т.е. высокая плотность дислокаций, субзерен и так далее). Среди факторов, влияющих на хрупкое разрушение с помощью водородной хрупкости, наличие высокой плотности интерфейсов, как здесь описывается, является незначительным фактором, управляющим образованием обломков.

В качестве примера разрушения вдоль границ зерна (т.е. транскристаллические трещины) в микроструктуре, которая особенно предрасположена к водородному разрушению, фиг.4 изображает оптический микроснимок 50 разлома 52 вдоль границ зерна в микроструктуре перлита (т.е. феррите и цементите) для железоуглеродистых сталей. В качестве другого примера фиг.5 изображает другой оптический микроснимок 60, который иллюстрирует разлом 62, который возникает вдоль границ зерна в микроструктуре сфероидального карбида, т.е. цементита.

В дополнение к распространению трещин при эквивалентном напряжении растяжения, меньшем, чем обычный предел прочности сплава железа (т.е. без водородной хрупкости), присутствие атомарного водорода в сплаве железа может улучшить коррозию (деградацию) в водной и ионной средах (включающих в себя рассольные и кислотные среды). При контакте с водной текучей средой высвобождение катионов водорода (Н+) из сплава железа и соответствующее увеличение концентрации катионов гидрония (Н3O+) на поверхности обломков железо-углеродистого сплава способствует понижению рН внутри пограничного слоя, создавая, тем самым, более кислотную и коррозионную среду, которая препятствует пассивированию, и, тем самым, улучшая коррозию (т.е. деградацию) обломков путем постепенного уменьшения массы.

Как показано на фиг.6, в соответствии с некоторыми вариантами осуществления изобретения, скважинный элемент (т.е. одна или несколько частей инструмента или оборудования, предназначенные для размещения в скважине) может быть выполненным подверженным разрушению в соответствии со способом 100. В способе 100 скважинный элемент образуют, по меньшей мере, частично из сплава железа, который является относительно хрупким и является сильно восприимчивым к водородному разрушению на этапе 104. Способ 100 включает в себя насыщение сплава железа водородом на этапе 108. Способ 100 может включать в себя дополнительные действия, в соответствии с другими вариантами осуществления изобретения, такие как изоляция скважинных элементов для предотвращения водородной дегазации, которая может понадобиться, если насыщение не проводится по месту в скважине.

Конкретные примеры скважинных элементов, изготовленных из сплавов железа, включают в себя временные пробки и створчатые клапаны. Перед размещением в скважине, сплав железа подвергается тепловой обработке для проявления микроструктуры, которая предрасположена к водородному разрушению. В одном гипотетическом примере, тепловая обработка сплава железа может быть доведена до состояния после закалки. Имея не отпущенную мартенситную микроструктуру, этот сплав железа является наиболее чувствительным к водородной хрупкости. В другом примере, считающемся более практическим, сплав железа может быть обработан до состояния закалки и отпуска. В таком примере присутствие отпущенного мартенсита, и возможно увеличенного содержания аустенита, облегчает управление предрасположенностью сплава к разрушению, и что очень важно, полностью исключает преждевременное разрушение перед размещением в скважине. Сплавы железа, являющиеся мартенситными, включающие в себя усиленные выделениями мартенситные стали и содержащие приблизительно от 12 до 18 процентов по весу хрома (например, тип 410-13Cr, тип 17-4РН), используются сегодня в условиях закалки и отпуска. Такие сплавы, если насыщение водорода происходит до контролируемых количеств, будут предсказуемо разрушаться при приложении напряжений гораздо ниже, чем обычная прочность сплава, т.е. водород уменьшает прочность сплава. Скважинный элемент, такой как временная пробка или диск заслонки, с нанесением на его одну или несколько поверхностей насечек машинным способом, может быть использован для усиления разрушения при помощи водорода, для развития точно внутри этих насечек и, таким образом, формирования обломков контролируемого размера. В этом примере машинные насечки являются, при наличии поля напряжений, концентраторами напряжений, и места высоких напряжений (разрыва) являются местами, где предпочтительно возникнет водородное разрушение.

Может быть использовано несколько способов для введения водорода в кристаллическую решетку сплавов железа. Некоторые могут быть более практичными, чем другие. Например, ссылаясь на фиг.7, в соответствии с некоторыми вариантами осуществления изобретения, тепловая обработка может быть использована для насыщения водородом сплава железа в соответствии со способом 120. В способе 120 атмосфера с высоким парциальным давлением водорода обеспечивается на этапе 124. Эта атмосфера может включать в себя или не включать в себя пар, в зависимости от конкретного варианта осуществления изобретения, поскольку пар гарантирует быструю адсорбцию и диффузию в массив сплава железа. Сплав железа подвергается тепловой обработке в атмосфере с высоким парциальным давлением водорода на этапе 128. В качестве более конкретного примера, тепловая обработка сплава железа может быть выполнена в печи, которая, например, содержит только газ водород (т.е. ситуация, где парциальное давление водорода равно давлению в печи). Способ 120 может продолжаться с помощью изоляционных работ для предотвращения дегазации водорода. Тепловая обработка для насыщения водородом сплава железа должна быть проведена перед размещением в скважине в отличие от других вариантов осуществления настоящего изобретения.

Фиг.8 изображает способ 140, в котором окисление сплава железа используется для целей насыщения сплава железа водородом. Более конкретно, в соответствии со способом 140 обеспечивается раствор кислоты на этапе 144. Кислота является гидрониум-насыщенным (Н+) раствором, достаточно сильным, чтобы гарантировать разрушение, но также относительно слабым, чтобы предотвратить растворение сплава железа. Сплав железа погружается в раствор кислоты на этапе 148. Эффективность способа 120 зависит от таких факторов, как состав раствора кислоты, температуры, концентрации, а также присутствия или отсутствия прилипших продуктов коррозии на сплаве железа. Способ 120 может быть продолжен изоляционной работой по минимизации дегазации водорода, если насыщение водородом не происходит в скважине. В этом случае, если кислотные условия имеются или создаются в скважинной среде (например, путем закачивания вниз кислот), в сплаве железа произойдет некоторое насыщение водородом. В соответствии с вариантами осуществления изобретения преднамеренное насыщение водородом используется в кислотных скважинах для целей ликвидации скважинного элемента.

Катодное насыщение является очень эффективным способом для введения водорода и проведения холодного разрушения сплава железа, в соответствии со способом 160, как изображено на фиг.9. В соответствии со способом 160 обеспечивается материал, являющийся анодом относительно сплава на этапе 164 наряду с электролитом или электропроводной текучей средой на этапе 168, который является доступным для формирования гальванической ячейки. Таким образом, благодаря такому размещению, сплав железа является катодом относительно анодного материала. Сплав железа и анодный материал помещаются в электролит (водный, предрасположенный к высвобождению катионов водорода) на этапе 172, и на этапе 176 источник постоянного тока подсоединяется к сплаву железа и к материалу для катодного насыщения сплава железа. При этом отрицательный контакт источника энергии подсоединен к анодному материалу, и положительный контакт источника энергии подсоединен к сплаву железа, образовавшему катод. Использование источника электрической энергии (с помощью провода или кабеля, например) позволяет убыстрить насыщение сплава железа водородом.

Таким образом, по меньшей мере, три процесса, изложенные выше, могут быть использованы для насыщения сплава железа водородом. Следует отметить, что комбинация этих процессов может быть использована в соответствии с некоторыми вариантами осуществления изобретения. Например, в соответствии с некоторыми вариантами осуществления изобретения, окисление и катодное насыщение могут быть объединены для вовлечения водорода в сплав железа.

Катодное насыщение может быть проведено перед размещением в скважине сплава железа (в скважинном элементе), или, в качестве альтернативы, катодное насыщение может быть проведено по месту, которое является скважинной средой, с использованием доступной проводящей и ионной текучей среды (например, воды, разрывающей текучей среды, разбавленных кислот, растворов солей). Следует отметить, что выполнение катодного насыщения в скважине может представить значительные экономические преимущества. Одной причиной выполнения насыщения водородом перед размещением в скважине может служить необходимость изоляции, в таком случае водородно-хрупкая часть может быть изолирована путем быстрого охлаждения (возможно до температур ниже нуля) перед нанесением содержащего водород барьера в качестве покрытия. Металлическое покрытие с низкой водородной проницаемостью, такое которое делается из металлов типа олова или цинка в противоположность пластикам или эластомерам, может использоваться после проведения водородного насыщения.

В некоторых вариантах осуществления изобретения, скважинный элемент может быть предрасположен к разрушению путем создания, в определенных местах, узоров или массивов насечек, канавок и других неоднородностей поверхности сплава железа. Эти неоднородности, в свою очередь, предрасполагают сплав железа к разрушению в выбранных местах. На примере перфоратора узор канавок может быть создан, например, на внутренней поверхности носителя заряда трубчатой формы. Узор канавок может быть выполнен по шаблону, в соответствии с некоторыми вариантами осуществления изобретения. В основном, шаблон является катодом, при этом скважинный элемент выполнен в виде анода (например, с помощью источника тока) и вследствие этого подвергается удалению или потере массы в заранее выбранных местах. Для случая, в котором скважинный элемент является перфоратором, шаблон может быть трубчатым шаблоном, который размещается внутри трубчатого носителя. После того, как носитель заряда трубчатой формы подвергся выборочной потере массы, анод и катод могут быть переключены (с использованием подключенного источника энергии) так, что носитель зарядов трубчатой формы должным образом насытится водородом.

В зависимости от конкретного варианта осуществления изобретения, узор может быть расходным материалом, частично расходным или нерасходным, и может быть сделан из сетки материала, менее реакционно-способного, чем протравливаемый сплав железа (т.е. более анодного), например, узор может быть выполнен из цинкового сплава. Травление сплава железа скважинного элемента выполняется специально так, чтобы оно оказывало влияние на разрушение, такое как, например, управляющее ростом трещин для получения мелких обломков. Для облегчения формирования мелких обломков узор из мелкой сетки может быть особенно подходящим в соответствии с некоторыми вариантами осуществления изобретения. Эта тонкая сетка обеспечивает высокую плотность насечек на поверхности сплава железа и последующее облегчение формирования тонких обломков.

Таким образом, как показано на фиг.10, в соответствии с некоторыми вариантами осуществления изобретения, способ 180 может быть использован для создания узоров трещин на скважинном элементе. В соответствии со способом 180, обеспечивается шаблон на этапе 184 для формирования узора травления. Шаблон затем используется как катод, и скважинный элемент используется как анод, формируя, таким образом, гальваническую ячейку для травления канавок в скважинном элементе на этапе 188.

Конкретная поверхность или поверхности, на которых, например, сформированы канавки, могут быть выбраны для незначительного влияния на общую структурную целостность (включая в себя номинальное давление) скважинного элемента для целей выполнения их предусмотренных функций. Для примера, в котором скважинный элемент является перфоратором, имеющим трубчатый носитель заряда, давление на внешней поверхности перфоратора будет обычно превышать давление на внутреннем диаметре. Таким образом, канавки на внутренней поверхности носителя заряда имеют только незначительное влияние на номинальное давление разрушения носителя (т.е. перфоратора). Другими словами, эффект канавок, которые получаются с помощью шаблона, является гораздо менее значительным для напряжений сжатия, чем для напряжений растяжения сравнимых величин.

Фиг.27 изображает вариант скважинного трубчатого элемента 300, такого как перфоратор, который имеет трубчатый элемент 304, который снабжен насечками (канавками) на его внутренней стороне с помощью трубчатого шаблона 310. Как показано на фиг.28, в качестве результата травления по шаблону, скважинный элемент 300 имеет снабженную насечками (канавками) секцию 318 его внутренней поверхности, что облегчает дезинтеграцию элемента 300. Как показано на фиг.28, после достижения скважинным элементом 300 конца периода эксплуатации путем выполнения своей функции, заряд 320 может быть опущен в центр прохода скважинного элемента 300 и подорван (в качестве неограничивающего примера) для целей получения взрывной силы, которая в соединении с канавками/насечками секции 318 вызывает дезинтеграцию элемента 304.

В качестве другого примера, устройство управления потоком, такое как примерный створчатый клапан 400, изображенный на фиг.30, может иметь, по меньшей мере, один элемент, протравленный по шаблону. Более конкретно, створчатый клапан 400 имеет трубчатое тело 402, которое образует центральный проход и содержит седло 404 клапана. Диск 410 заслонки подвижно смонтирован для управления протеканием флюида через седло 404 клапана. Как показано на фиг.30, диск 410 заслонки может быть подпружинен для закрытия потока текучей среды через седло 404 клапана.

Как показано на фиг.31 в комбинации с фиг.30, в соответствии с некоторыми вариантами осуществления изобретения, выше описанное травление может быть использовано для формирования насечек (канавок) 430 на диске 410 заслонки. Таким образом, створчатый клапан 400 может иметь относительно простое устройство, которое позволяет разрушить (фрагментировать) диск 410 заслонки под воздействием достаточного гидростатического давления для высвобождения потока.

Шаблон может принимать множество форм, зависящих от конкретного варианта осуществления изобретения. В качестве примеров возможных вариантов осуществления изобретения, шаблон, сделанный из гальванически активного материала, может быть плетеной проволочной тканью 200 (фиг.11), гофрированной проволочной тканью 202 (фиг.12), растянутым металлическим листом 204 (фиг.13), тканой проволочной сеткой 206 (фиг.14), листом 208 с круглой перфорацией (фиг.15), листом 210 с шестиугольной перфорацией (фиг.16), листом 212 с «cane»-перфорацией (фиг.17), листом 214 с переплетеной перфорацией (фиг.18), сварной проволочной тканью 216 (фиг.19), электрически сформированной проволочной тканью 218 (фиг.20), отлитой металлической сеткой 220 (фиг.21); вязанной сеткой 222 (фиг.22), листом 224 с квадратной перфорацией (фиг.23), листом 226 с ромбовидной перфорацией (фиг.24), листом 228 с овальной перфорацией (фиг.25), листом 230 с квадратно-диагональной перфорацией (фиг.26).

В других вариантах осуществления изобретения, материал может быть прикреплен к скважинному элементу для создания внутри-гальванических ячеек, которые являются активными после фрагментирования скважинного элемента на обломки. Этот материал, который может быть покрытием, полностью или частично покрывающим одну или несколько конкретных поверхностей элемента, может получаться из шаблона, для вариантов осуществления, например, где шаблон включает в себя цинк в качестве неограничивающего примера. В этом примере шаблон может быть расходным материалом. Присутствие цинкового покрытия или слоя, например, на насыщаемом водородом элементе может помочь улучшить деградацию сформированных обломков. Таким образом, для случая перфоратора, например, шаблон, который располагается на внутреннем диаметре перфоратора, может быть сделан из материала, такого как цинк, который сформирует анод созданных гальванических ячеек, когда оболочка заряда будет разрушена.

Фиг.29 изображает способ 350, который включает в себя нанесение покрытия из материала, гальванически отличного от материала скважинного элемента на этапе 354. В прямом контакте с покрытиями, которые обычно используются в нефтяной и газовой индустрии, размещенное покрытие используется на этапе 358 для улучшения деградации сформированных обломков и применяется в скважине.

Другие вариации являются предусмотренными и находятся внутри объема прилагаемой формулы изобретения. Например, размещение материалов для создания гальванических ячеек может быть скомбинировано с техникой насыщения сплава железа водородом. С такой комбинацией, например, водородная хрупкость будет наивысшей во впадинах (самых глубоких частях) канавок, проводя, таким образом, управляемое скважиной разрушение после приложения удара.

Другие варианты осуществления находятся в объеме прилагаемой формулы изобретения. Например, перфоратор использовался согласно предшествующему описанию для целей иллюстрации одного примера скважинного элемента, подверженного разрушению. Однако способы, которые были описаны здесь, могут быть применены к другим скважинным элементам, таким как устройства управления потоком и клапаны, пробки (в качестве неограничивающего примера). Более конкретно, пробка или другой элемент, используемый в соединении с временным клапаном, может быть предрасположенным в соответствии с вариантами осуществления изобретения к разрушению или эрозии после достижения объектом срока эксплуатации путем завершения предназначенной ему скважинной функции. Таким образом, многие вариации являются предусмотренными, при этом все они находятся в объеме прилагаемой формулы изобретения.

В то время, как настоящее изобретение было описано со ссылкой на ограниченное количество вариантов осуществления, специалистам в данной области техники, имея преимущества этого раскрытия, понятно множество его модификаций и вариаций. Нужно понимать, что формула изобретения покрывает все модификации и вариации в объеме настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТОВОЕ УСТРОЙСТВО С ПОКРЫТИЕМ ДЛЯ ЭКСПЛУАТАЦИИ В ГАЗОНЕФТЯНЫХ СКВАЖИНАХ | 2011 |

|

RU2572617C2 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ И ИНСТРУМЕНТАЛЬНАЯ КОЛОННА ДЛЯ ОБРАБОТКИ СКВАЖИН ДЛЯ УЛУЧШЕНИЯ СООБЩЕНИЯ ПЛАСТА СО СТВОЛОМ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2299976C2 |

| Способ изготовления высокопрочной стальной полосы с улучшенными свойствами для дальнейшей обработки и стальная полоса такого типа | 2017 |

|

RU2714975C1 |

| УСТРОЙСТВА С ПОКРЫТИЕМ ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ И ГАЗОВОЙ СКВАЖИНЫ | 2009 |

|

RU2529600C2 |

| Формуемая легковесная сталь с улучшенными механическими свойствами и способ производства полуфабрикатов из указанной стали | 2016 |

|

RU2691436C1 |

| ВЫСОКОПРОЧНАЯ ГАЛЬВАНИЗИРОВАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2510423C2 |

| СПОСОБ УСТРАНЕНИЯ УСЛОВИЙ ВЫПАДЕНИЯ ПРОППАНТА ВО ВРЕМЯ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2015 |

|

RU2658400C1 |

| СТАЛЬНОЙ ЛИСТ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574568C2 |

| СПОСОБ УСТРАНЕНИЯ УСЛОВИЙ ВЫПАДЕНИЯ ПРОППАНТА ВО ВРЕМЯ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2015 |

|

RU2664989C1 |

Группа изобретений относится к разработке и эксплуатации нефтяных месторождений, в частности к разрушению инструментов и оборудования. Способ включает обеспечение инструмента для размещения в скважине для выполнения скважинной функции, требующей минимальной структурной целостности элемента инструмента, формирование, по меньшей мере, части элемента из сплава железа, насыщение сплава железа водородом до или после спуска инструмента в скважину для обеспечения более легкого растрескивания элемента, чем до насыщения его водородом. Повышается экономичность разрушения, безопасность и надежность на буровой площадке. 6 н. и 23 з.п. ф-лы, 31 ил.

1. Способ разрушения элемента инструмента в скважине, содержащий следующие этапы:

обеспечение инструмента для размещения в скважине для выполнения скважинной функции, требующей минимальной структурной целостности элемента инструмента;

формирование, по меньшей мере, части элемента из сплава железа;

насыщение сплава железа водородом до или после спуска инструмента в скважину для обеспечения более легкого растрескивания элемента, чем до насыщения его водородом.

2. Способ по п.1, дополнительно содержащий спуск инструмента в скважину, выполнение инструментом скважинной функции и последующий удар по элементу для его разрушения.

3. Способ по п.1, дополнительно содержащий обработку сплава железа перед размещением элемента в скважине для обеспечения предрасположенности его микроструктуры к водородному растрескиванию.

4. Способ по п.1, в котором этап насыщения сплава железа водородом содержит тепловую обработку сплава железа в атмосфере, значительно обогащенной водородом, для насыщения сплава железа водородом, погружение сплава железа в кислоту и/или катодное насыщение сплава железа.

5. Способ по п.1, в котором этап насыщения сплава железа водородом содержит его катодное насыщение в скважине.

6. Способ по п.1, в котором этап насыщения сплава железа водородом содержит катодное насыщение элемента до его размещения в скважине.

7. Способ по п.6, дополнительно содержащий изоляцию элемента после его насыщения водородом для предотвращения потери водорода.

8. Способ по п.7, в котором изоляция скважинного элемента содержит формирование оболочки из цинка, олова и/или другого легкоплавкого металла на сплаве железа после его насыщения водородом.

9. Способ по п.1, в котором размещаемым в скважине инструментом является клапан.

10. Способ разрушения элемента в скважине, содержащий следующие этапы:

обеспечение шаблона для определения узора травления;

установка контакта между шаблоном и скважинным элементом;

использование шаблона в качестве катода и скважинного элемента в качестве анода для травления скважинного элемента в соответствии с шаблоном для обеспечения предрасположения скважинного элемента к растрескиванию.

11. Способ по п.10, в котором этап использования шаблона и скважинного элемента поддерживает структурную целостность скважинного элемента выше минимальной структурной целостности, требуемой выполняемой скважинным элементом скважинной функцией.

12. Способ по п.10, в котором этап использования шаблона и скважинного элемента содержит подсоединение источника энергии к шаблону и скважинному элементу для создания активной гальванической ячейки коррозии.

13. Способ по п.10, в котором этап обеспечения шаблона содержит обеспечение шаблона, содержащего, по меньшей мере, один из следующих материалов: нержавеющую сталь, никелевый сплав железа, цинковый сплав железа, медный сплав железа.

14. Способ разрушения элемента в скважине, содержащий следующие этапы:

обеспечение скважинного элемента, имеющего первый материал;

обеспечение второго материала на скважинном элементе и формирование первым и вторым материалом активных гальванических ячеек из обломков скважинного элемента в скважине.

15. Способ по п.14, дополнительно содержащий этап формирования покрытия второго материала на скважинном элементе.

16. Способ по п.14, дополнительно содержащий этапы формирования второго материала в шаблон и использования шаблона для травления узора трещин на скважинном элементе.

17. Способ по п.16, в котором этап использования шаблона для травления содержит травление насыщенным водородом материала скважинного элемента.

18. Скважинное устройство, содержащее приспособленный для размещения в скважине элемент, включающий в себя сплав железа, насыщенный водородом до или после размещения скважинного элемента в скважине для создания трещин в сплаве и имеющий структурную целостность, большую, чем минимальная структурная целостность, необходимая элементу для выполнения скважинной функции.

19. Устройство по п.18, в котором элемент является перфоратором или устройством управления потоком.

20. Устройство по п.19, в котором сплав железа приспособлен способствовать образованию высокой плотности трещин в нем в присутствии водорода насыщения.

21. Устройство по п.19, дополнительно содержащее систему катодного насыщения элемента в скважине.

22. Скважинное устройство, содержащее приспособленный для размещения в скважине элемент и шаблон для определения травления инструмента, при этом шаблон является катодом, и элемент является анодом для травления элемента для обеспечения его предрасположения к созданию трещин.

23. Устройство по п.22, в котором элемент является перфоратором или устройством управления потоком.

24. Способ по п.22, в котором шаблон содержит нержавеющую сталь, никелевый сплав железа, цинковый сплав, медный сплав.

25. Скважинное устройство, содержащее приспособленный для размещения в скважине элемент, имеющий первый материал и второй материал, способные формировать гальваническую ячейку из обломков, сформированных при разрушении элемента в скважине.

26. Устройство по п.25, в котором второй материал является покрытием на элементе.

27. Устройство по п.25, в котором второй материал является шаблоном, используемым для травления узора в элементе.

28. Устройство по п.25, в котором первый материал содержит сплав железа.

29. Устройство по п.25, в котором элемент является перфоратором или устройством управления потоком.

| СПОСОБ РАЗРУШЕНИЯ УЧАСТКА ТРУБЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227201C2 |

| US 4369078 А, 18.01.1983 | |||

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2083689C1 |

| ОТКЛОНИТЕЛЬ КЛИНОВОЙ | 1998 |

|

RU2148697C1 |

| Способ разрушения участка трубы в скважине и устройство для его осуществления | 1988 |

|

SU1521857A1 |

| Способ электрохимической обработки внутренних цилиндрических поверхностей | 1989 |

|

SU1692779A1 |

| RU 20031366088 А, 10.05.2005 | |||

| Устройство для разрушения металли-чЕСКиХ пРЕдМЕТОВ | 1979 |

|

SU853088A1 |

Авторы

Даты

2013-01-20—Публикация

2008-08-22—Подача