Область техники, к которой относится изобретение

Настоящее изобретение относится к способу текстурирования кремниевых поверхностей и кремниевым пластинам, полученным этим способом.

Уровень техники

Считается, что мировые запасы ископаемой нефти ждет постепенное истощение в течение последующих десятилетий. Это означает, что основному источнику энергии минувшего века в ближайшие десятилетия придется находить замену, чтобы можно было покрыть и текущие мировые потребности в энергии, и предстоящее увеличение этих потребностей.

Помимо этого, появились опасения, что использование энергии ископаемых источников увеличивает парниковый эффект на Земле до такой степени, что это может стать опасным. Таким образом, то потребление ископаемых видов топлива, которое сложилось в настоящее время, предпочтительно заменить источниками/носителями энергии, которые являются возобновляемыми и постоянными для нашего климата и окружающей среды.

Одним из таких источников энергии является солнечный свет, который облучает Землю таким количеством энергии, которое неизмеримо больше текущих потребностей человечества и любого мыслимого увеличения этих потребностей. Однако электроэнергия, вырабатываемая солнечными элементами, была и до настоящего времени является слишком дорогой, чтобы конкурировать с ядерной энергией, тепловой энергией и т.п. Такое положение вещей необходимо менять, чтобы реализовать большие потенциальные возможности электроснабжения посредством солнечных элементов.

Большинство солнечных элементов изготовляют из моно- или поликристаллического кремния. Из-за высокой отражательной способности поверхности поверхность фотовольтаических материалов на основе кремния обычно подвергают обработке с целью увеличения поглощения падающего излучения и, таким образом, увеличения тока, генерируемого в элементах. Грубая поверхность увеличивает поглощение, в то время как нерельефная поверхность отражает падающие лучи в большей степени. Чтобы увеличить эффективность солнечных элементов, их подвергают текстурированию (огрублению) и/или наносят противоотражающее покрытие путем осаждения одного или более диэлектрических слоев.

Текстурирование кремниевых пластин в настоящее время выполняют химическим травлением либо в растворах сильных щелочей, либо в смеси плавиковой кислоты с азотной кислотой. К сожалению, у обоих этих способов имеются очевидные недостатки.

Травление в щелочных растворах приводит к неоднородному растворению кремния и, в силу этого, неравномерному текстурированию. Причина такого поведения заключается в том, что растворение поликристаллического кремния обусловлено ориентацией поверхностных зерен. Поэтому коэффициент отражения света становится сравнительно высоким. Данную проблему решают, применяя травление в плавиковой/азотной кислоте, которое является изотропным, то есть не зависит от ориентации зерен. Однако работа с кислотами и обработка отходов являются дорогостоящими и экологически опасными процедурами. Кроме того, процесс трудно поддается контролю, пластины в большей степени подвержены повреждению, и сам процесс является более затратным.

В патенте США 6284670 раскрыт способ травления кремниевых устройств, формирующий углубления на поверхности кремния, путем анизотропного травления кремниевой пластины в растворе КОН через маску с последующим изотропным травлением в том же самом травящем растворе указанных углублений, полученных анизотропным травлением. Изотропное травление осуществляют, прикладывая напряжение 0,3-6 В. При напряжениях от 0,2 В до нуля травление становится анизотропным, и его можно рассматривать как процесс химического травления, усиленный приложенным потенциалом. Сообщается, что анизотропное травление дает углубления с острыми кромками/углами, в то время как изотропное травление сглаживает поверхность в области углублений, создавая скругленные края у углублений, полученных анизотропным химическим травлением.

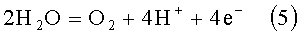

Электрохимическое поведение кремния в воде зависит от потенциала, рН и температуры. Реакции и продукты реакций, получаемые при 25°С, описываются диаграммой Пурбе (Pourbaix) [1], приведенной на фиг.1. Диаграмма дает соотношение между потенциалом и рН для электрохимических реакций в равновесных состояниях.

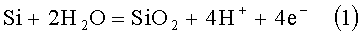

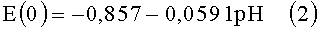

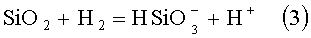

Анодная реакция между Si и водой может быть описана формулой:

Равновесный потенциал для данной реакции:

Потенциал (уравнение 2) зависит от рН и представлен на диаграмме фиг.1 линией 3. Выше этой линии SiO2 стабилен. Ниже линии Si стабилен с термодинамической точки зрения.

Линия 5 на диаграмме представляет реакцию:

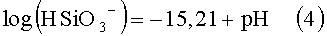

Концентрация НSiO3 - изменяется вместе с рН:

При концентрации НSiO3 -, равной 10-4 М, рН становится равным 11,21. Линии, обозначенные на диаграмме а и b, представляют реакции выделения соответственно водорода и кислорода. Интервал «потенциал-рН» между этими линиями представляет интервал стабильности воды.

При низких значениях рН равновесие реакции (уравнение 3) сдвигается влево, давая SiO2.

Окисел, который получается при рН<10, стабилен в водных растворах, за исключением растворов HF. Однако при более высоких значениях рН SiO2 вступает в реакцию с водой и образует различные силикаты, H2SiO3, HSiO3 - и SiO3 2-. Растворимость силикатов зависит от катиона, который присутствует в растворе. В щелочных растворах, содержащих щелочные металлы, такие как Na, K и т.п., силикаты растворимы в воде.

Раскрытие изобретения

Задачей настоящего изобретения является создание способа текстурирования кремниевых пластин, который позволяет использовать щелочные травящие растворы и получать кремниевые пластины с существенно более низкой отражательной способностью по сравнению с пластинами, которые подвергаются химическому травлению согласно процессам, применяемым в настоящее время.

Задачи настоящего изобретения могут быть решены благодаря отличительным признакам, изложенным ниже в описании и/или в пунктах формулы изобретения.

В основу изобретения положено представление, что, если при травлении кремниевых пластин в щелочных растворах приложить потенциал более высокий, чем потенциал стабильности воды, то на поверхности пластины будет происходить локальное образование кислорода и протонов, снижающее рН у поверхности пластины. И, кроме того, если приложить достаточно высокий потенциал, то на поверхности пластины будет происходить образование локальных точек/областей с достаточно высокой плотностью тока и, таким образом, образование протонов, что локально снижает рН и дает возможность образования стабильного SiO2 даже в крепких щелочных растворах. Далее, области, которые прилегают к указанным, химически пассивированным (за счет образования SiO2) зонам, оказываются незащищенными протонами, образование которых вызвано током, и поэтому подвергнутся травлению раствором щелочи. Таким образом, использование высокого потенциала в крепких щелочных травящих растворах будет смещать анизотропное химическое травление кремния в щелочных растворах в сторону более изотропного травления, более однородного характера, чем в случае традиционного химического травления в щелочных растворах. Таким образом, анодная поляризация, согласно изобретению, приводит к однородному травлению пластины.

Таким образом, в своем первом аспекте настоящее изобретение касается способа текстурирования кремниевых пластин, включающего операции:

- погружения пластин в щелочной раствор с рН>10, и

- приложения разности потенциалов между пластиной и платиновым электродом в электролите в диапазоне от +10 В до +85 В.

В данном описании термин «анизотропное травление» означает процесс травления, которому свойственна различная скорость травления в различных направлениях в кристаллах кремниевого материала, и который, таким образом, дает поверхность с увеличенной шероховатостью. Термин «изотропное травление» означает процесс травления, который протекает с одинаковой скоростью в различных направлениях в кристаллах кремниевого материала и дает поверхность с однородным рельефом. Термин «текстурированная поверхность» означает любую поверхность, которая была подвергнута обработке с целью увеличения шероховатости.

Термин «щелочной раствор» означает любой раствор гидроксида щелочного металла в воде. Примерами подходящих щелочных соединений для приготовления щелочного раствора являются LiOH, RbOH, NaOH и КОН (можно использовать и другие соединения).

Термин «разность потенциалов» означает разность электрических потенциалов между двумя точками, т.е. работу, которую необходимо совершить против электрических сил, чтобы переместить единичный заряд из одной точки в другую, которую также называют «электродвижущей силой, ЭДС». Величина разности потенциалов между рабочим электродом и противоэлектродом из платины дается в вольтах (В).

Соответствующий настоящему изобретению способ создает однородную текстуру на поверхности кремниевых пластин, которая значительно снижает коэффициент отражения для падающего излучения, и, таким образом, существенно увеличивает кпд солнечных элементов. Указанный эффект получается за счет следующего механизма:

Приложенный потенциал (выше области стабильности воды) вызывает разложение воды на протоны и газообразный кислород согласно следующей реакции:

Одновременно кремний подвергается анодному растворению в щелочном растворе:

Обе реакции происходят на поверхности. Если рН на поверхности больше 10, то ионы Si4+ (уравнение 5) немедленно вступают в реакцию с водой и образуют ионы силиката. С другой стороны, если плотность тока высока, то в результате реакции (уравнение 5) образуются кислород и протоны, которые снижают рН локально на поверхности. Тем самым, на поверхности образуется SiO2, при этом реакция в целом описывается вышеприведенным уравнением 1.

Считается, что растворение Si и образование SiO2 на поверхности изначально происходит на кристаллографических плоскостях с предпочтительной ориентацией, а именно (100). Кроме того, указанные реакции вначале происходят в локальных областях, где кислородная реакция наиболее интенсивна. Тем самым, происходит пассивация этих областей за счет образования SiO2, при этом прилегающие области получают возможность растворения (травления). В пассивированных областях кислородная реакция замедляется, тем самым, увеличивается рН, и оксид растворяется, и имеет место анодное растворение. Процесс флуктуирует по поверхности, вызывая неравномерное растворение и создавая при этом более равномерно текстурированную поверхность, чем получается при традиционном химическом травлении. Сильная поляризация активирует зерна с менее предпочтительной ориентацией с точки зрения растворения; сила тока увеличивается, и область подвергается локальному травлению и пассивации. Процесс идет, пока не будет достигнуто стационарное состояние.

SiO2, образованный на поверхности в щелочном растворе, сохраняет стабильность, пока рН на поверхности остается локально достаточно низким, рН<10. Из-за локальных флуктуации тока оксид имеет тенденцию к растворению. Как было сказано, после первоначального состояния наступает стационарное состояние; скорости растворения и образования оксида становятся равными. Оксид, образованный на поверхности, становится пористым; его толщина зависит от приложенного потенциала, концентрации щелочи и температуры.

Скорость растворения Si и SiO2 зависит от концентрации ионов ОН- и температуры; скорость растворения возрастает с ростом содержания ОН- и ростом температуры. Чтобы оптимизировать текстуру, необходимо найти сочетание параметров, которое даст желаемый рельеф. Этими параметрами являются: потенциал и время экспозиции, которые зависят друг от друга, концентрация щелочи и температура. Однако вероятно, что приемлемую текстуру даст не один единственный набор параметров. Поэтому настоящее изобретение распространяется на широкий спектр наборов параметров, в котором специалисты в данной области могут найти нужный, пользуясь известными знаниями и/или пробными экспериментами.

В случае использования в качестве щелочной составляющей NaOH или КОН возможными параметрами для осуществления соответствующего изобретению способа являются следующие: диапазон концентраций щелочного раствора от 2% щелочи по весу до насыщения, но обычно в диапазоне приблизительно от 10% до 40% щелочи по весу. Температура ванны может быть в интервале приблизительно от 10°С до 70°С, но обычно должна быть в интервале приблизительно от 30°С до 50°С. Как было сказано, потенциал, приложенный между пластиной и платиновым противоэлектродом, может быть в интервале от +10 В до 85 В, но обычно должен быть в интервале приблизительно от +20 В до +85 В.

Время экспозиции или время поляризации, которое представляет собой время нахождения пластины в погруженном состоянии в щелочной ванне, когда приложена разность потенциалов, зависит от концентрации ванны, температуры ванны и приложенной разности потенциалов. Время экспозиции уменьшается при увеличении концентрации ванны, температуры ванны и приложенной разности потенциалов. Когда параметры находятся в указанных выше интервалах, время экспозиции может быть от 1 мин до 2 ч, но обычно должно быть в интервале приблизительно от 5 мин до 30 мин. В отношении упомянутых выше параметров термин «приблизительно» предполагает, что указанные границы не являются абсолютными.

Прежде чем подавать потенциал, пластины можно погрузить в щелочную травящую жидкость на короткий период для предварительного травления. Это полезно для получения поверхности, свободной от дефектов, и/или для удаления возможного слоя оксида с поверхности пластин. Период предварительного травления может варьироваться от 1-2 с до приблизительно 30 мин в зависимости от количества дефектов и толщины слоя оксида на поверхности пластин, концентрации щелочи и температуры ванны. Обычно период предварительного травления составляет приблизительно 5-10 мин.

Прикладывать потенциал и тем самым ток можно импульсно, чтобы усилить эффект образования лунок при электрохимическом травлении. В случае использования NaOH или КОН в качестве щелочного компонента можно импульсно менять потенциал от 85 В до 20 В, при этом массовая концентрация щелочи NaOH или КОН в растворе может составлять от 2% до 40%, а температура может быть от 30°С до 70°С. Примеры подходящих сочетаний параметров следующие: импульсное изменение потенциала от 85 В до 20 В при массовой концентрации щелочи NaOH или КОН в растворе от 10% до 40% и температуре от 30°С до 50°С, импульсное изменение потенциала от 10 В до 20 В при массовой концентрации щелочи NaOH или КОН в растворе от 10% до 40% и температуре от 50°С до 70°С, импульсное изменение потенциала от 85 В до 20 В при массовой концентрации щелочи NaOH или КОН в растворе от 2% до 10% или от 40% до насыщения и температуре от 30°С до 50°С, импульсное изменение потенциала от 85 В до 20 В при массовой концентрации щелочи NaOH или КОН в растворе от 2% до 10% или от 40% до насыщения и температуре от 10°С до 30°С или от 50°С до точки кипения NaOH или КОН.

Таким образом, настоящее изобретение позволяет получить такую же предпочтительную текстуру поверхности, что и процесс с HF/HNO3, но с использованием экологически более безопасных и дешевых щелочных травящих растворов и без проблем, связанных с контролем процесса. Кроме того, пористая поверхность SiO2, слоя, сформированного в процессе электрохимической поляризации, увеличивает поглощение света благодаря тому, что имеет коэффициент отражения меньше, чем коэффициент отражения кремния, который используется для пластин. Таким образом, свойства пониженного отражения обеспечиваются выбором параметров поляризации. Структура и толщина оксида зависят от параметров: концентрации ОН-, потенциала, температуры и времени экспозиции.

Краткое описание чертежей

Фиг.1 представляет собой диаграмму Пурбе для кремния [1].

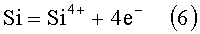

Фиг.2 представляет собой электронную микрофотографию кремниевой пластины в том виде, как она получается после распила кремниевого слитка, при увеличении 3000X.

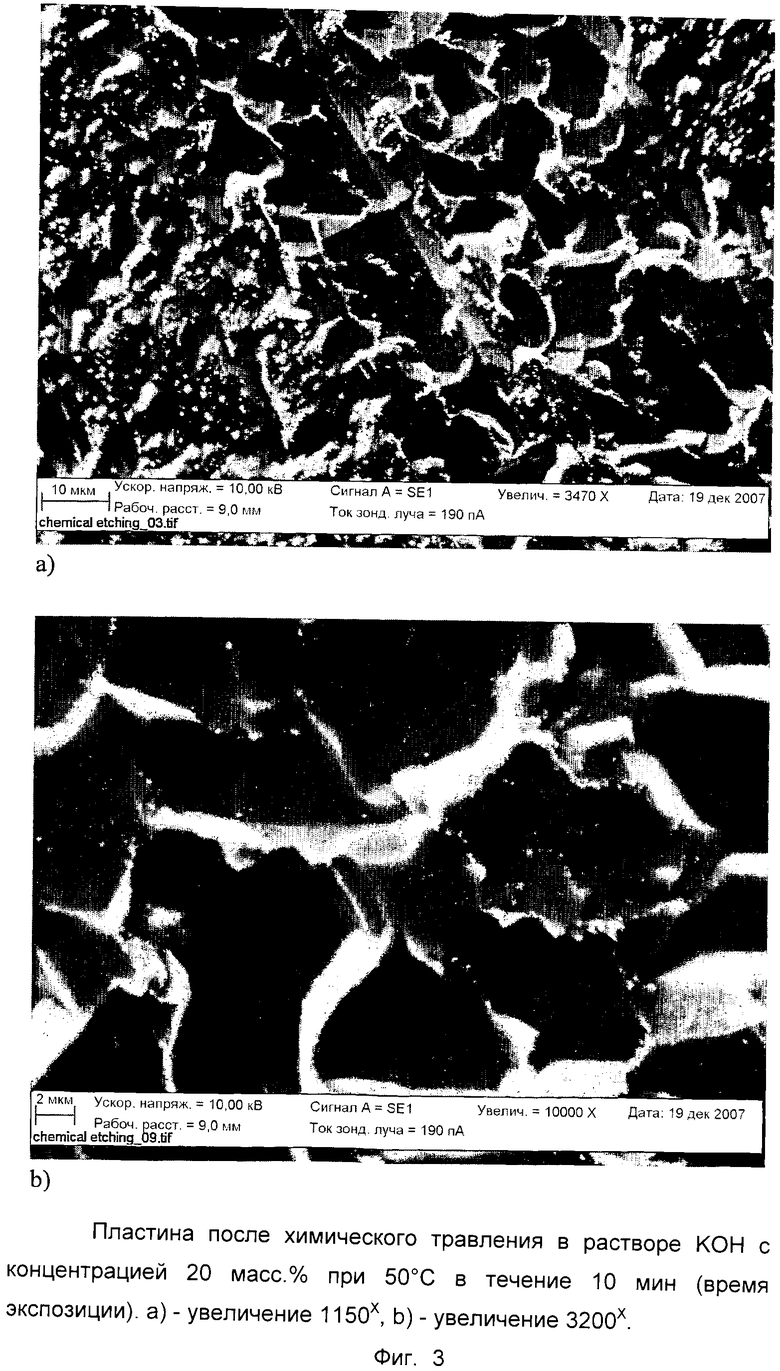

Фиг.3 представляет собой электронную микрофотографию пластины после химического травления в растворе КОН с массовой концентрацией 20% при 50°С в течение 10 мин (время экспозиции). Фиг.3а - увеличение 1150X, фиг.3b - увеличение 3200X.

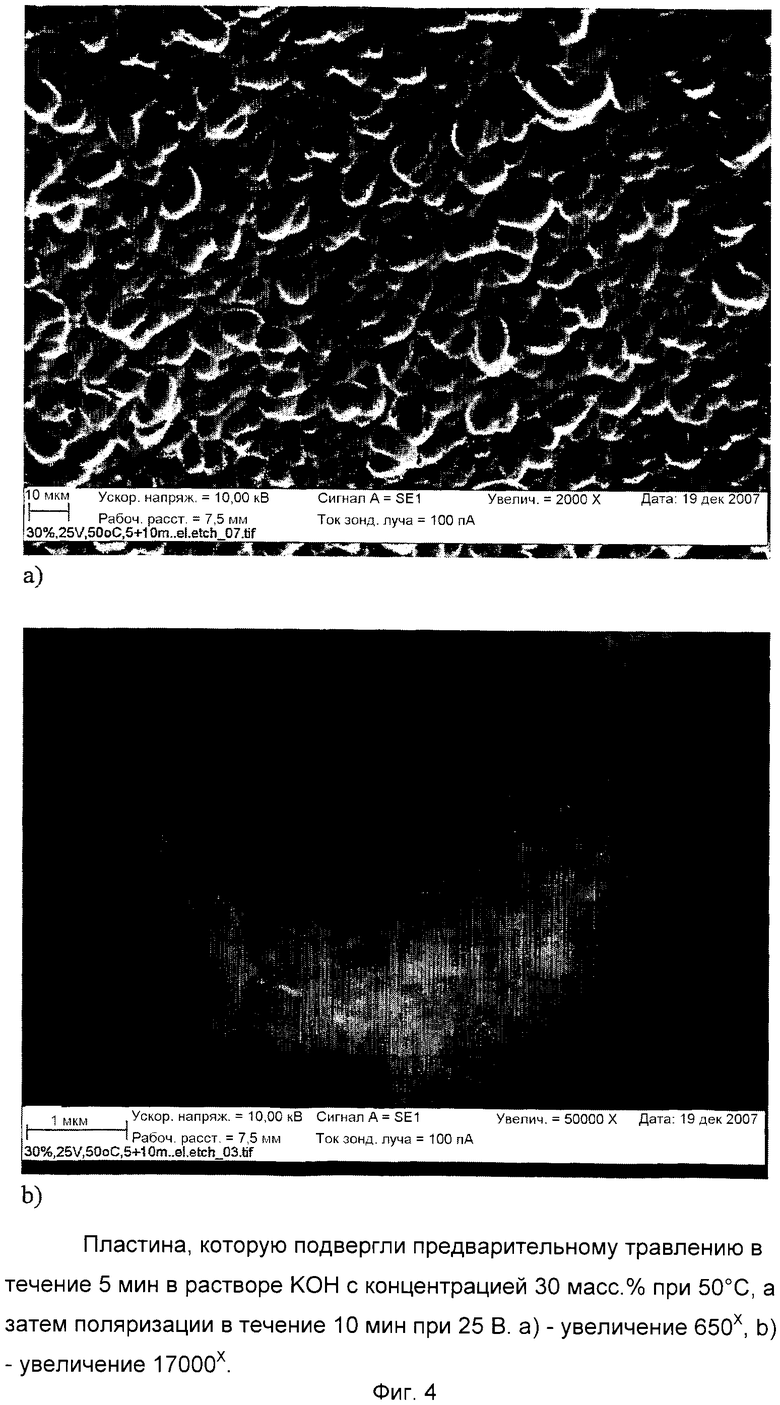

Фиг.4 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 5 мин в растворе КОН с массовой концентрацией 30% при 50°С, а затем поляризации в течение 10 мин при 25 В. Фиг.4а - увеличение 650X, фиг.4b - увеличение 17000X.

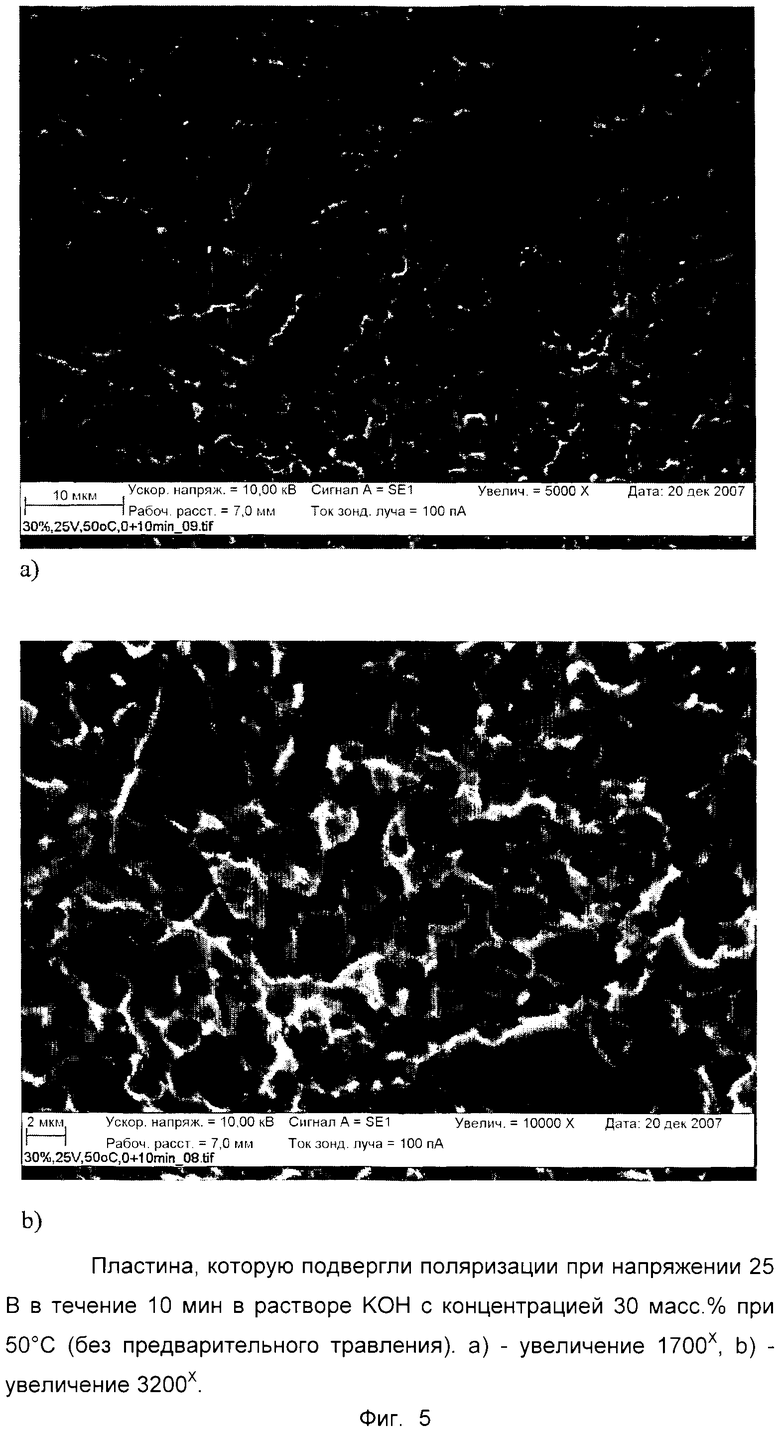

Фиг.5 представляет собой электронную микрофотографию пластины, которую подвергли поляризации при напряжении 25 В в течение 10 мин в растворе КОН с массовой концентрацией 30% при 50°С (без предварительного травления). Фиг.5а - увеличение 1700X, фиг.5b - увеличение 3200X.

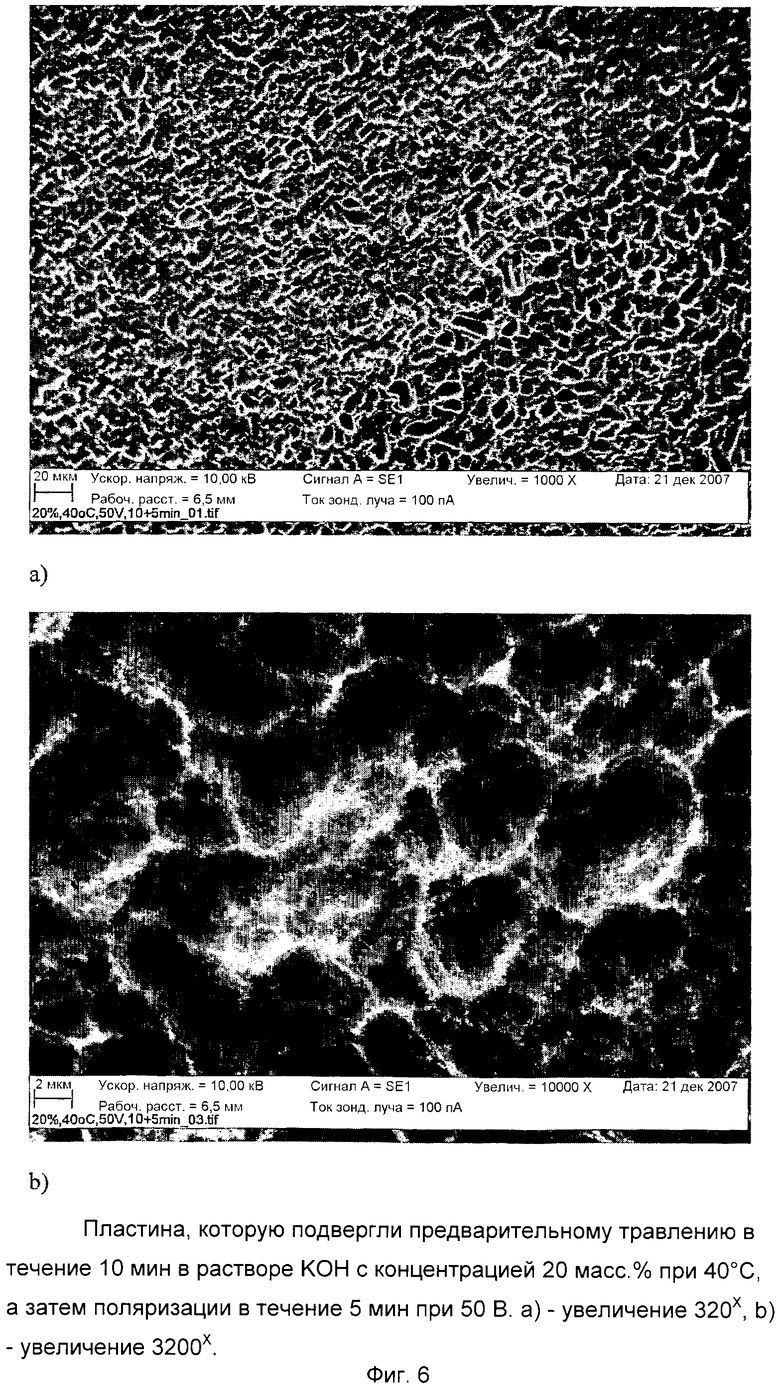

Фиг.6 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 20% при 40°С, а затем поляризации в течение 5 мин при 50 В. Фиг.6а - увеличение 320X, фиг.6b - увеличение 3200X.

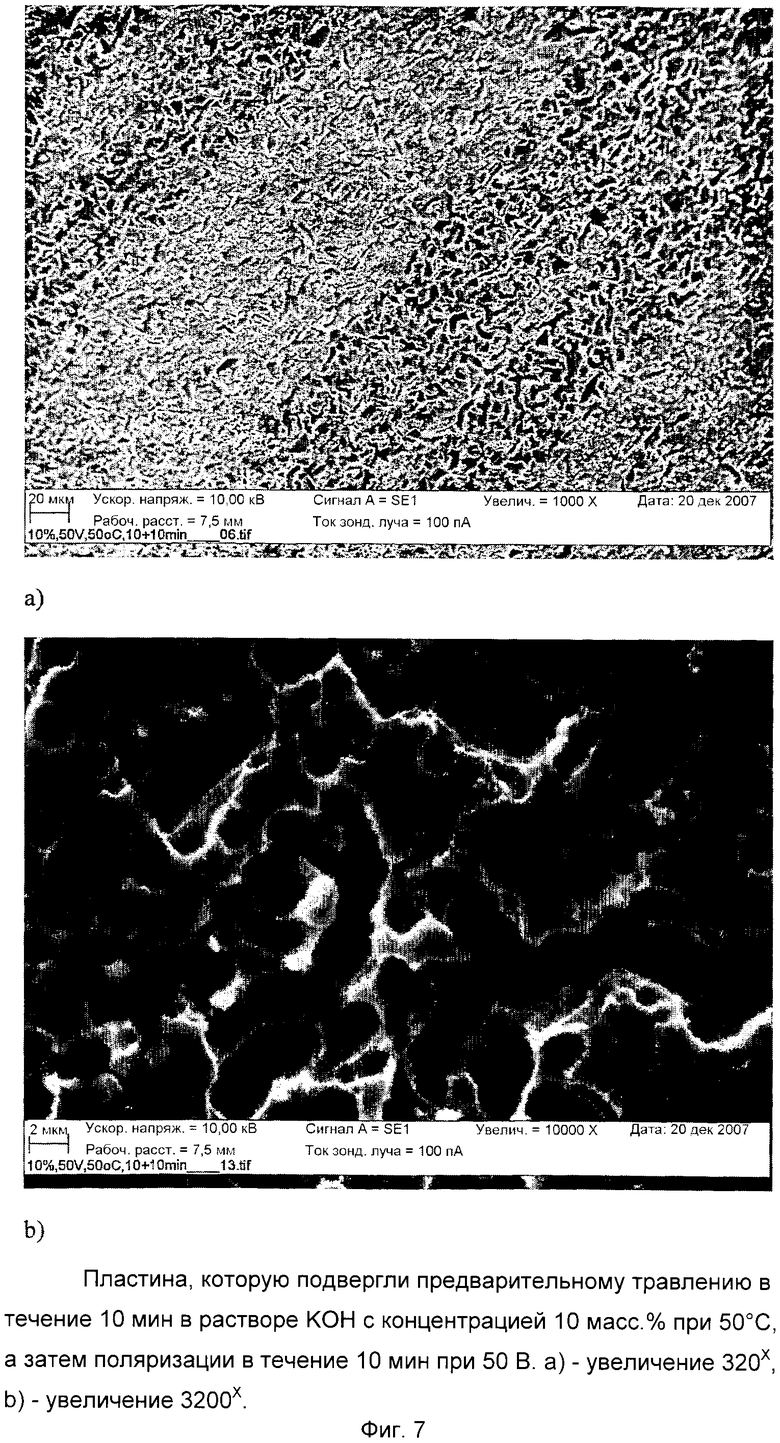

Фиг.7 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 10% при 50°С, а затем поляризации в течение 10 мин при 50 В. Фиг.7а - увеличение 320X, фиг.7b - увеличение 3200X.

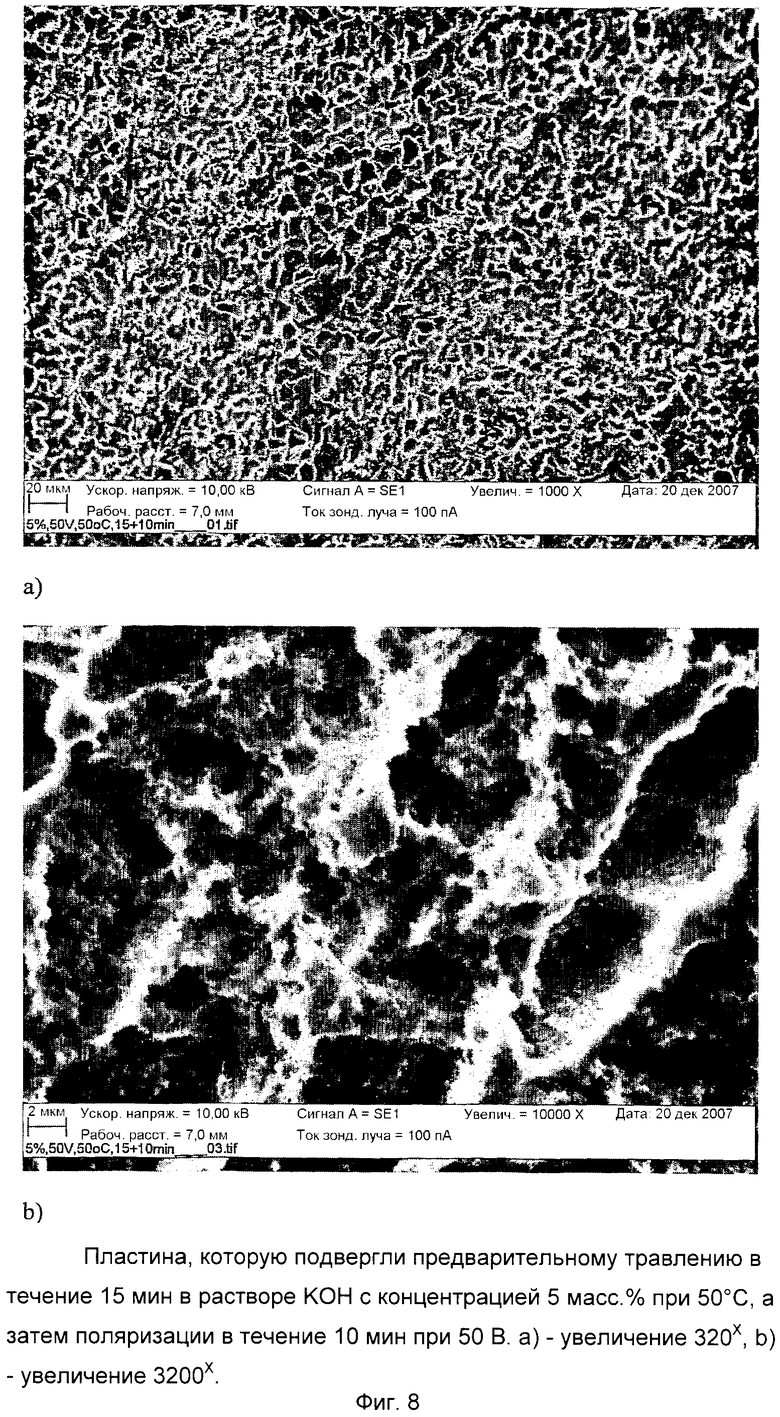

Фиг.8 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 15 мин в растворе КОН с массовой концентрацией 5% при 50°С, а затем поляризации в течение 10 мин при 50 В. Фиг.8а - увеличение 320X, фиг.8b - увеличение 3200X.

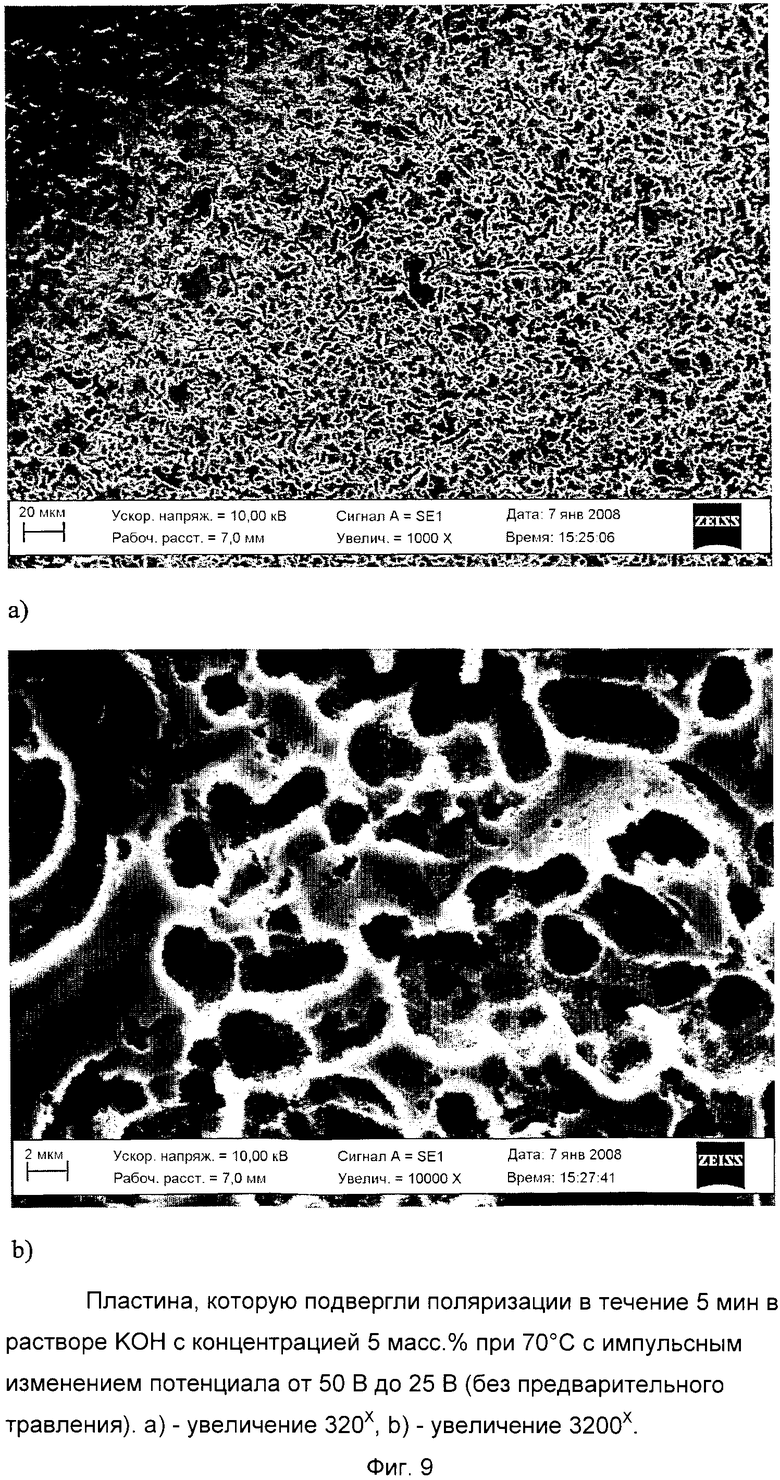

Фиг.9 представляет собой электронную микрофотографию пластины, которую подвергли поляризации в течение 5 мин в растворе КОН с массовой концентрацией 5% при 70°С с импульсным изменением потенциала от 50 В до 25 В (без предварительного травления). Фиг.9а - увеличение 320X, фиг.9b - увеличение 3200X.

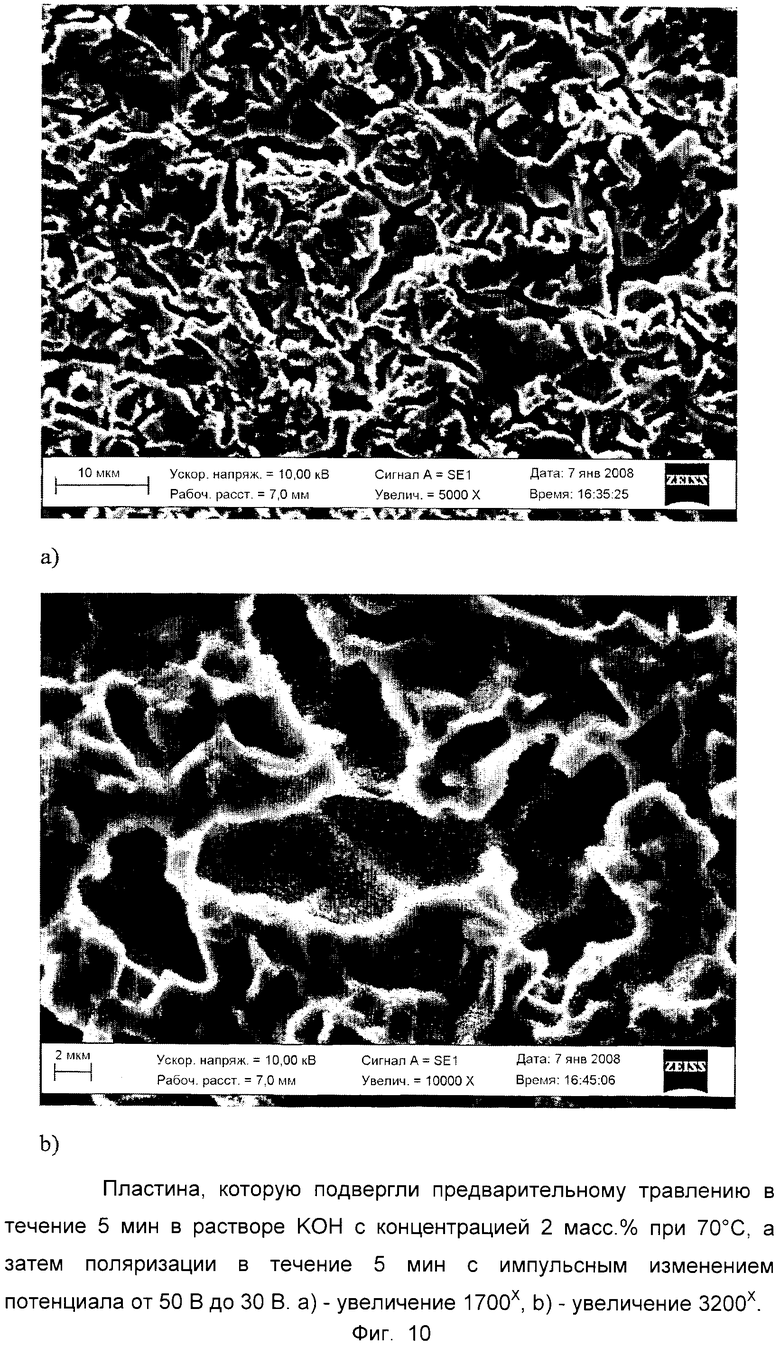

Фиг.10 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 5 мин в растворе КОН с массовой концентрацией 2% при 70°С, а затем поляризации в течение 5 мин с импульсным изменением потенциала от 50 В до 30 В. Фиг.10а - увеличение 1700X, фиг.10b - увеличение 3200X.

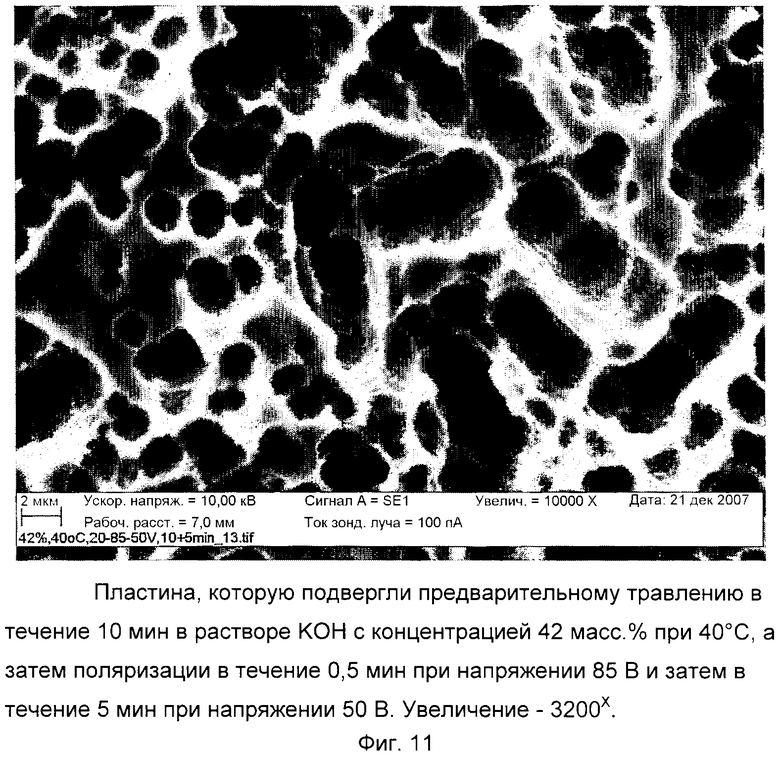

Фиг.11 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 42% при 40°С, а затем поляризации в течение 0,5 мин при напряжении 85 В и затем в течение 5 мин при напряжении 50 В. Увеличение - 3200X.

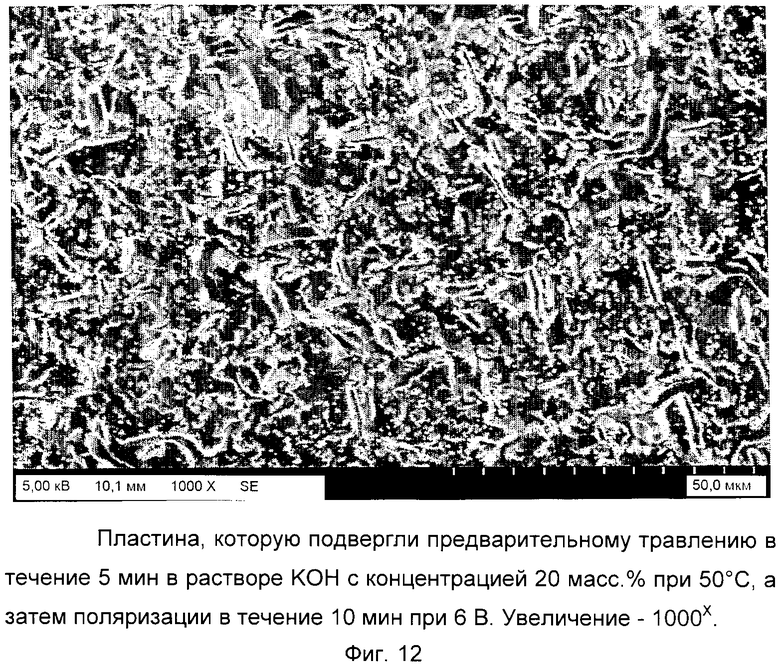

Фиг.12 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 5 мин в растворе КОН с массовой концентрацией 20% при 50°С, а затем поляризации в течение 10 мин при 6 В. Увеличение- 1000X.

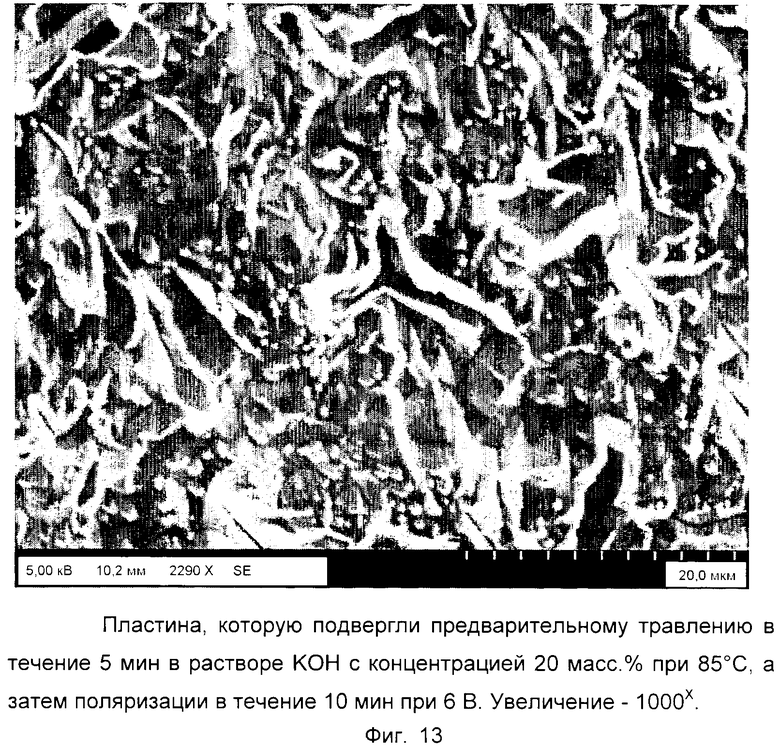

Фиг.13 представляет собой электронную микрофотографию пластины, которую подвергли предварительному травлению в течение 5 мин в растворе КОН с массовой концентрацией 20% при 85°С, а затем поляризации в течение 10 мин при 6 В, Увеличение - 1000х.

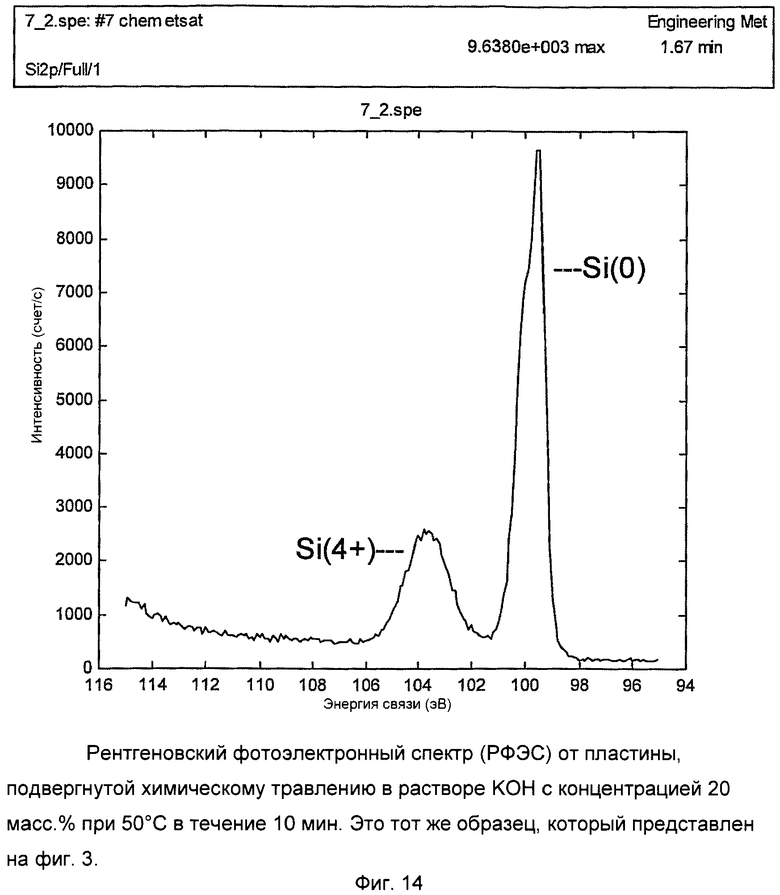

Фиг.14 представляет собой запись рентгеновского фотоэлектронного спектра (РФЭС) от пластины, подвергнутой химическому травлению в растворе КОН с массовой концентрацией 20% при 50°С в течение 10 мин. Это тот же образец, который представлен на фиг.3.

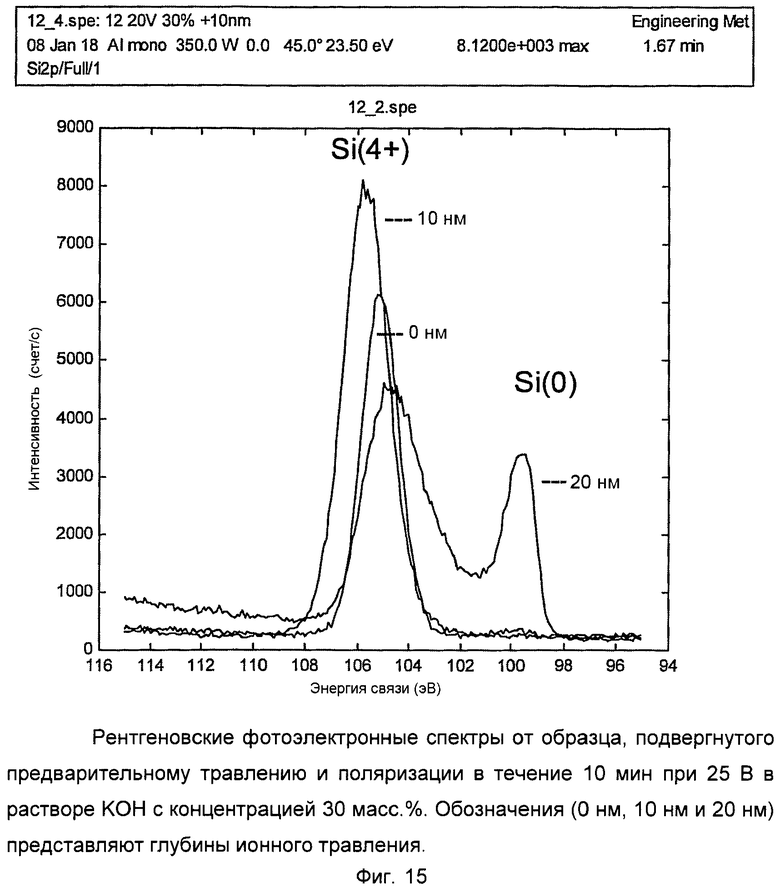

Фиг.15 представляет собой записи рентгеновских фотоэлектронных спектров от образца, подвергнутого предварительному травлению и поляризации в течение 10 мин при 25 В в растворе КОН с массовой концентрацией 30%. Обозначения (0 нм, 10 нм, 20 нм) представляют глубины ионного травления.

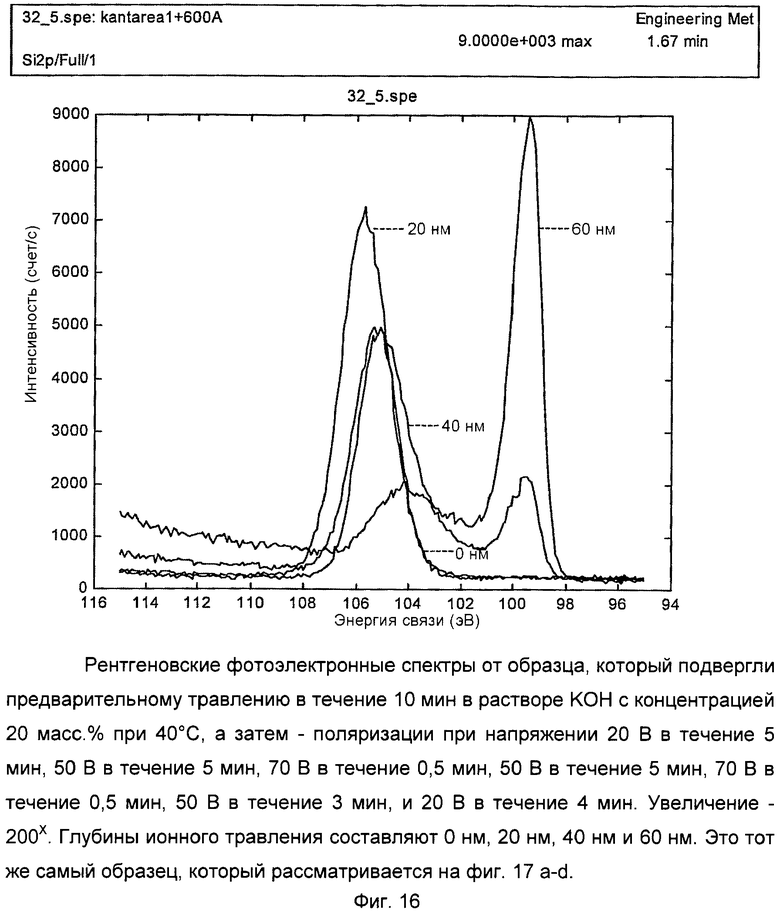

Фиг.16 представляет собой записи рентгеновских фотоэлектронных спектров от образца, который подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 20% при 40°С, а затем - поляризации при напряжении 20 В в течение 5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 3 мин и 20 В в течение 4 мин. Увеличение - 200X. Глубины ионного травления составляют 0 нм, 20 нм, 40 нм и 60 нм. Это тот же самый образец, который рассматривается на фиг.17a-d.

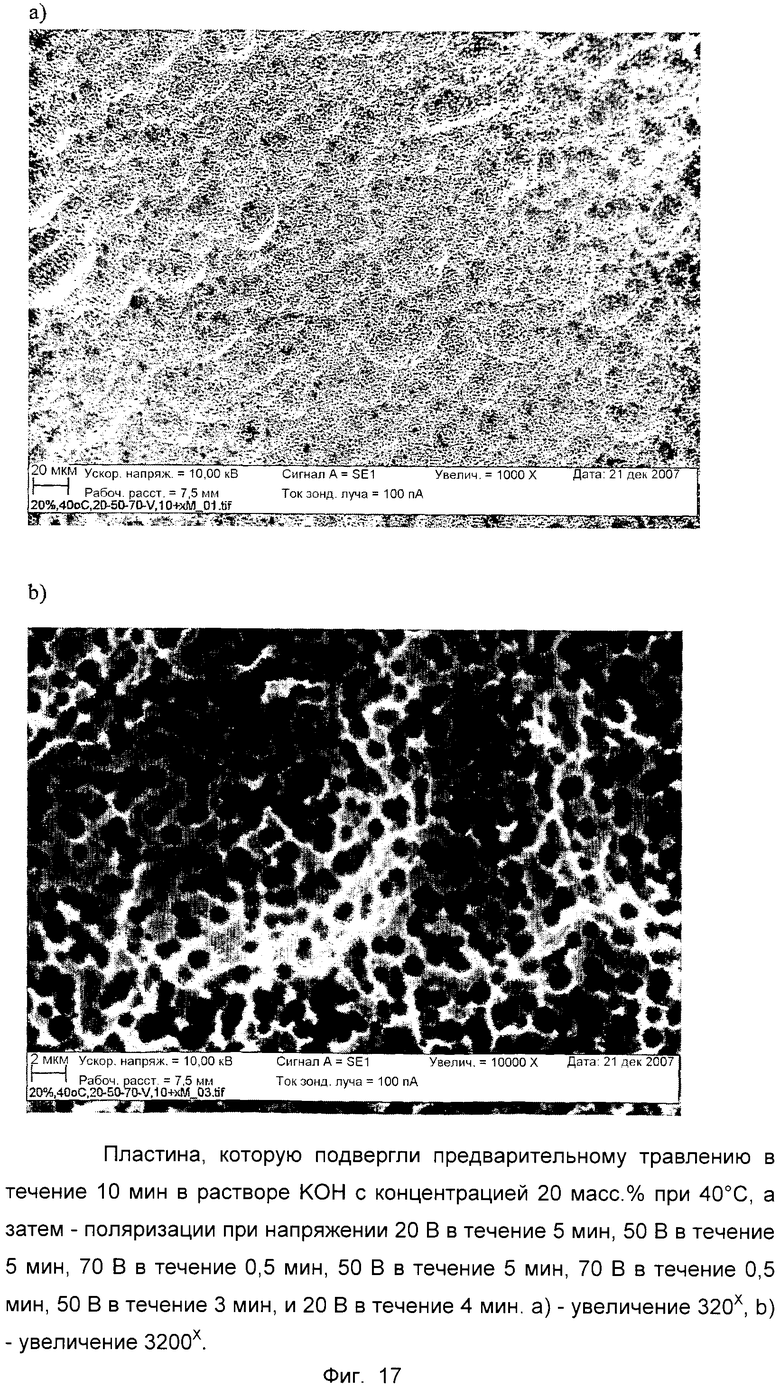

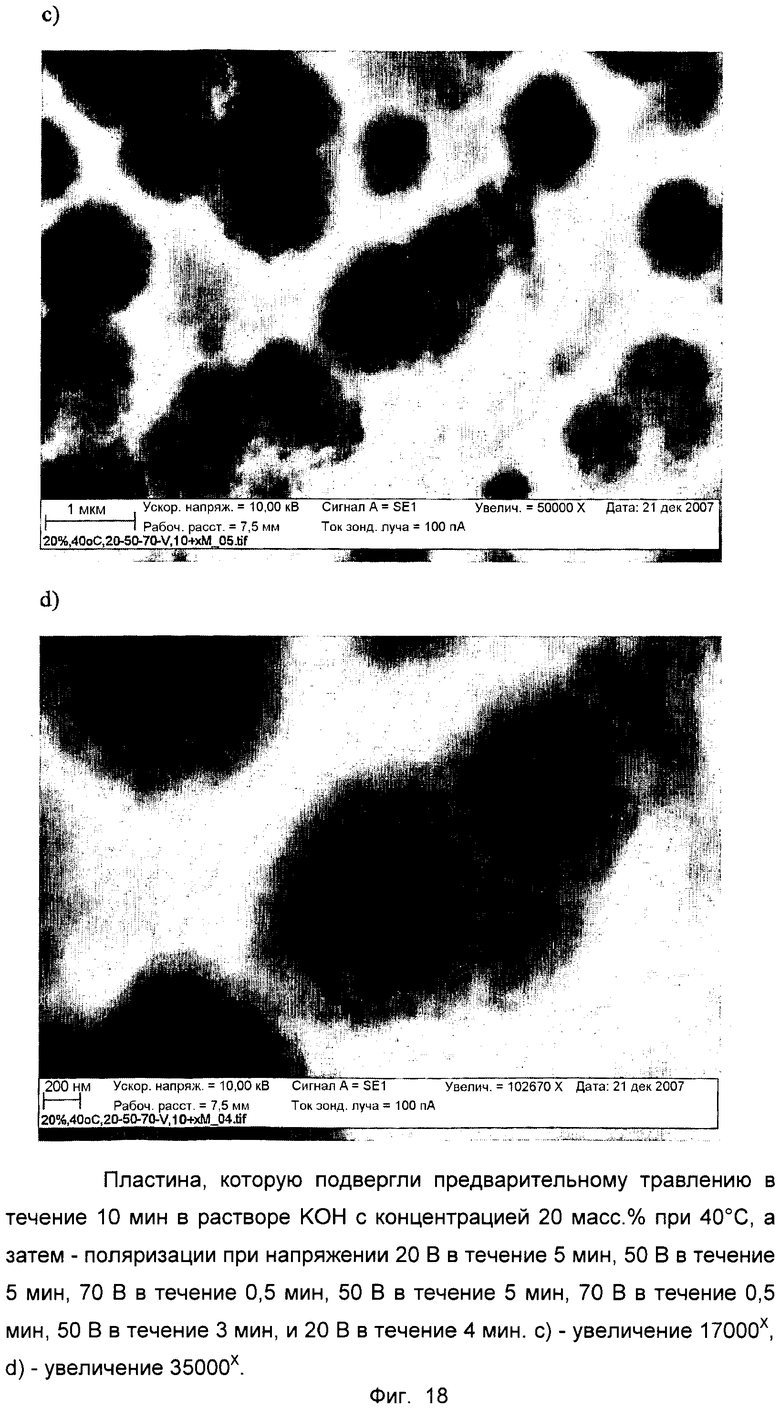

Фиг.17a-d представляют собой электронные микрофотографии кремниевой пластины, которую подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 20% при 40°С, а затем - поляризации при напряжении 20 В в течение 5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 3 мин и 20 В в течение 4 мин. Фиг.17а - увеличение 320X, фиг.17b - увеличение 3200X, фиг.17с - увеличение 17000X, фиг.17d - увеличение 35000X.

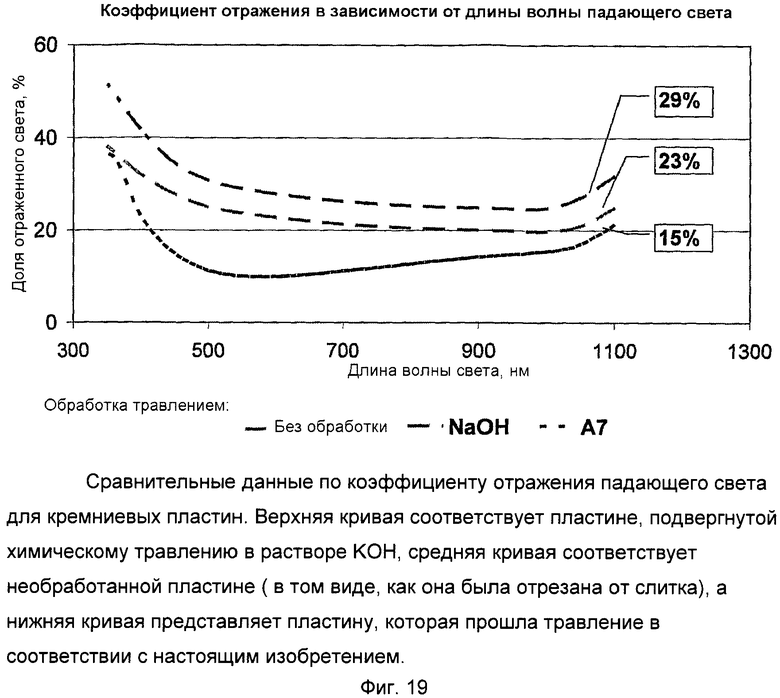

Фиг.18 представляет сравнительные данные по коэффициенту отражения падающего света для кремниевых пластин. Верхняя кривая соответствует пластине, подвергнутой химическому травлению в растворе КОН, средняя кривая соответствует необработанной пластине (в том виде, как она была отрезана от слитка), а нижняя кривая представляет пластину, которая прошла травление в соответствии с настоящим изобретением.

Осуществление изобретения

Далее изобретение будет описано более подробно на примерах экспериментов, подтверждающих его полезный эффект. Данные эксперименты не следует рассматривать, как ограничивающие основную идею изобретения, которая заключается в использовании достаточно высокого потенциала для анизотропного травления кремниевых пластин в крепких щелочных растворах.

Чтобы продемонстрировать влияние электрохимической обработки на топографию кремниевых пластин, были проведены серии экспериментов. Образцы пластин забирали с операции распиливания, промывали и высушивали в соответствии с традиционной технологией удаления надрезов и остатков жидкости, используемой при распиливании, чтобы получить необработанную пластину, такую, что показана на фиг.2, которая представляет собой микрофотографию со сканирующего электронного микроскопа (СЭМ), выполненную с увеличением 3000х. Из фотографии видно, что получение пластин путем резки кремниевых слитков производится за счет механизма истирания, вызванного трением, который приводит к хрупкому разрушению кремния. Поверхность пластины после резки отличается сильным блеском - отражается около 30% падающего света.

Указанные пластины были подвергнуты действию водных растворов КОН с массовой концентрацией, которую варьировали от 2% до 42%. Температуру поддерживали в интервале от 30°С до 70°С. Время поляризации устанавливали от 2 мин до 15 мин, при этом напряжение меняли в интервале от 20 В до 85 В. Потенциал измеряли между образцом и платиновым противоэлектродом. После экспозиции образец извлекали, обливали деионизированной водой, опрыскивали этанолом и высушивали в потоке теплого воздуха. Потенциал отключали сразу же после извлечения пластины из раствора. Однако было обнаружено, что это не критично. Отключение делалось, чтобы предотвратить растворение оксида.

Условия обработки в примерах, соответствующих фиг.2-13, сведены в табл.1. Также проводились эксперименты и с наборами параметров, отличающимися от приведенных в табл.1. Ниже приводятся комментарии. Предполагается, что техническое применение электрохимического текстурирования будет осуществляться в рамках комплекса наборов параметров, которые использовались в экспериментах и проиллюстрированы фигурами.

Некоторые образцы подвергали предварительному травлению в рабочих растворах, прежде чем подавать потенциал. Эти эксперименты производились с целью прояснить влияние химического травления (при отключенном потенциале) перед осуществлением поляризации. В процессе предварительного травления растворялся оксид, образовавшийся в ходе отрезания пластины. Ниже приведен вывод, что необходимость предварительного травления зависит от параметров экспозиции.

На фиг.3 показана поверхность пластины, подвергнутой химическому травлению, при увеличениях 1150X и 3200X. Экспозиция составила 10 мин при массовой концентрации КОН 20% и температуре 50°С. После 2 мин экспозиции наблюдалось сильное выделение водорода, указывавшее на удаление ранее образовавшегося оксида. Рисунок травления (с пирамидальной структурой) характерен для травления поликристаллического кремния. Фиг.3а получена при травлении плоскостей (100) и (110), в то время как плоские области произошли от плоскостей (111). Температура и концентрация, которые использовались в данном случае, возможно, были ниже, чем на практике; однако предварительного травления в данном случае было достаточно, чтобы удалить дефекты поверхности, возникшие во время резки.

Образец, показанный на фиг.4, был подвергнут предварительному травлению в течение 5 мин в растворе КОН с массовой концентрацией 30% при температуре 50°С, а затем поляризации в течение 10 мин при напряжении 25 В. При низком увеличении (650X) видно, что поверхность подверглась изотропному текстурированию, которое привело к образованию кратеров. «Диаметр» кратеров находится в интервале от 2 мкм до 10 мкм. На фиг.4b, при более высоком увеличении (17000X), видно, что в кратерах образовались микролунки, при этом диаметр отверстий лунок составляет около 200 нм. Ниже процесс образования лунок будет рассмотрен с точки зрения выделения кислорода.

Влияние предварительного травления демонстрирует фиг.5. На фиг.5 показан образец, обработанный при тех же электрохимических параметрах, что и образец фиг.4, но без предварительного травления. Потенциал был приложен незамедлительно после погружения в раствор. Оказалось, что поверхность не протравилась однородным образом; сравнительно большая часть площади не протравилась вообще. Очевидно, что предварительное травление убирает пленку оксида с поверхности и способствует процессу образования лунок.

На фиг.6-10 представлены результаты электрохимического травления, выполненного в растворах с низкой массовой концентрацией КОН, соответственно, 20%, 10%, 5% и 2%. Чтобы получить оптимальный результат травления, оказалось необходимым изменять другие параметры. Образец, показанный на фиг.6, был подвергнут поляризации в растворе КОН с массовой концентрацией 20% при температуре 40°С (значения ниже, чем в эксперименте фиг.4). Чтобы получить такой же результат изотропного текстурирования, как в эксперименте фиг.4, оказалось необходимым увеличить прикладываемое напряжение с 25 В до 50 В. С другой стороны, время экспозиции можно было уменьшить до 5 мин.

Фиг.7 и 8 показывают, что травление в растворе КОН с массовой концентрацией 10% и 5% дает приемлемую структуру поверхности. В этих случаях продолжительность предварительного травления была увеличена, соответственно, до 10 мин и 15 мин. Температура, напряжение и продолжительность поляризации составляли 50°С, 50 В и 10 мин.

Также были проведены эксперименты травления в растворе КОН с массовой концентрацией 5% без предварительного травления. Сравнительно неплохой результат травления был получен при 70°С и 5 мин экспозиции, см. фиг.9. Однако протравилась только часть поверхности. При указанной температуре ток элемента вырос до высокого значения, поэтому примерно через 30 с напряжение уменьшили с 50 В до 25 В.

Электронные микрофотографии фиг.10 получены от образца, который обрабатывали в растворе КОН с массовой концентрацией 2% при 70°С. Образец был подвергнут предварительному травлению в течение 5 мин и поляризации в течение нескольких секунд при 50 В, а затем в течение 5 мин при 30 В. Даже в этом случае поверхность протравилась только частично. Однако кратеры в травленых зонах имеют такую же морфологию, что и кратеры, полученные при более высоких концентрациях КОН при низких температурах.

Из вышесказанного очевидно, что предварительное травление усиливает процесс растворения. При высоких температурах, 70°С, необходимая продолжительность предварительного травления, по-видимому, сравнительно невелика. Попытки оптимизировать время предварительного травления не предпринимались.

На фиг.11 показана топография после травления при высоком напряжении, 85 В. Образец подвергли предварительному травлению в течение 10 мин в растворе КОН с массовой концентрацией 42% при 40°С, а затем поляризации в течение около 30 с при напряжении 85 В, которое затем снизили до 50 В и продолжали поляризацию в течение 5 мин. В начале ток был очень высоким, и даже после снижения напряжения ток оставался высоким. Из фигуры (при увеличении 3200х) видно, что поверхность сильно протравлена. Однако оптимальной топографии можно, вероятно, добиться при более низкой концентрации КОН и более низких температурах. Эксперимент проводили с целью продемонстрировать возможность получения желаемой структуры поверхности даже при высоких потенциалах.

Также были проведены эксперименты при низких напряжениях. На фиг.12 и 13 показаны поверхности после поляризации в течение 10 мин при напряжении 6 В в растворе КОН с массовой концентрацией 20%, соответственно, при 50°С и 85°С. Образцы были подвергнуты предварительному травлению, соответственно, в течение 5 мин и 2 мин. Из фигур видно, что на образцы как будто совершенно не оказала влияния электрохимическая обработка. Оба образца испытали только химическое травление.

Основная идея, которая лежит в основе изобретения, состоит в том, что во время поляризации рН у поверхности становится достаточно низким, что дает возможность образования SiO2. Результаты показывают, что потенциал должен быть сравнительно высоким, так чтобы на поверхности выделялось достаточно кислорода. Эксперименты, проведенные при напряжении 6 В, показали отсутствие эффекта. Потенциал должен быть выше - при столь низком потенциале не происходит электрохимического травления пластины ни при 50°С, ни при 85°С, несмотря на высокую массовую концентрацию КОН, 20%.

Как было сказано, луночная структура получается благодаря одновременно протекающим процессам образования оксида и его растворения в силу локальной вариации рН у поверхности, обусловленной реакцией выделения кислорода. Поэтому представляется интересным изучить образование оксида после различных вариантов обработки. Толщину оксида определяли после травления некоторых образцов способом рентгеновской фотоэлектронной спектроскопии (РФЭС).

На фиг.14 показан сигнал Si 2p, зарегистрированный от образца после химического травления, который представлен на фиг.3. Толщину оксида рассчитывали по интенсивностям пиков, которые его представляют: пика Si4+ и пика кремния S° в состоянии нулевой валентности. Расчетная толщина оксида составила 1,5 нм.

На фиг.15 показан спектр Si 2p от образца, представленного на фиг.4. Толщина оксида была в три раза больше средней длины свободного пробега электрона, в силу чего кремний в чистом виде не мог быть обнаружен. Чтобы определить толщину оксида, поверхность поэтапно подвергали ионному травлению и анализировали. Таким образом, можно было определить толщину оксида. Глубины травления отмечены на фигуре. Видно, что на исходной пластине и на пластине после ионного травления на 10 нм регистрировалось только оксидное состояние. После травления на 20 нм ниже исходной поверхности обнаруживался Si в состоянии нулевой валентности. При такой глубине травления интенсивность сигнала от кислорода падала на половину своего максимального значения. Данное состояние использовали для измерения толщины оксида. Таким образом, средняя толщина оксида, образовавшегося во время электрохимического травления данного образца, находилась в интервале 10-20 нм. Следует отметить, что этот оксид не мог быть одинаковым по толщине; он должен был быть пористым, чтобы кремний мог растворяться. Данный эксперимент подтверждает тот обнаруженный факт, что процесс изотропного текстурирования обусловлен механизмом образования оксида и его растворения, что имеет место только, когда между пластиной и платиновым противоэлектродом приложено напряжение большее, чем +10 В.

Задача эксперимента, результаты которого показаны на фиг.16 и 17, состояла в том, чтобы продемонстрировать возможность управления морфологией поверхности и толщиной оксида путем изменения напряжения на элементе. Образец в течение 10 мин подвергли предварительному травлению в растворе КОН с массовой концентрацией 20% при 40°С (те же условия, что и для фиг.6). В процессе экспозиции изменяли напряжение во времени следующим образом: 20 В в течение 5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 5 мин, 70 В в течение 0,5 мин, 50 В в течение 3 мин и 20 В в течение 4 мин. Суммарное время экспозиции составило 23 мин. На фиг.16 показаны записи спектров РФЭС. В данном случае образец пришлось протравить на 40 нм ниже первоначальной поверхности, прежде чем было зарегистрировано состояние Si(0). На этом уровне сигнал от кислорода упал на половину своего максимального значения. Следовательно, средняя толщина оксида составила приблизительно 40 нм.

На электронных микрофотографиях, фиг.17a-d, показана поверхность образца, подвергнутого поляризации при различных потенциалах. Везде на поверхности обнаружена одинаковая морфология. На фиг.17а и 17b видно, что крупные кратеры имеют размер в диапазоне 5-20 мкм. Внутри крупных кратеров и на их краях проявляются небольшие лунки. Отверстия лунок имеют размер 2 мкм и менее. На фиг.17 с и 17d при высоком увеличении, соответственно, 17000X и 35000X, видно, что в указанных лунках сформированы микролунки. «Диаметр» этих микролунок находится в интервале от 100 нм до 200 нм.

Указанные микролунки, поскольку они зарегистрированы сигналом от вторичных электронов, вероятно, отражают эффект неоднородного распределения оксида по поверхности. Предполагается, что края лунок оформлены гребнями оксида, а кислородная реакция протекает у их оснований. Растворение происходит в центре кратера. Детали этого механизма подлежат дальнейшему изучению.

Измерения коэффициента отражения

На фиг.18 представлены записанные данные - зависимость коэффициента отражения от длины волны света. Средняя кривая представляет коэффициент отражения необработанного образца (в том виде, как он был отрезан от слитка). Верхняя кривая получена от поверхности, подвергнутой химическому травлению в растворе щелочи (NaOH). Состояние этой поверхности соответствует состоянию пластин, которые в настоящее время производит компания REC ScanCell, использующая традиционный процесс химического травления. Нижняя кривая (А7) получена после осуществления процесса поляризации согласно вышеприведенному примеру. Кривые показывают, что возможно значительное снижение коэффициента отражения. Фактически, на длине волны 500 нм коэффициент отражения образца, прошедшего поляризацию, был снижен до 1/3 от коэффициента отражения поверхности, прошедшей химическое травление в щелочном растворе.

Литература

1. Пурбе, М. Атлас электрохимических равновесий в водных растворах (Atlas of Electrochemical Equilibria in Aqueous Solutions). NACE, Хьюстон, Техас.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фоточувствительная композиция и способ ее изготовления | 2023 |

|

RU2821170C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2023 |

|

RU2820625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С ДВУХСТОРОННЕЙ ЧУВСТВИТЕЛЬНОСТЬЮ | 2011 |

|

RU2469439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИСТОЙ МАТРИЦЫ С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2414293C1 |

| МОРСКАЯ СТАЛЬ, СТОЙКАЯ К КОРРОЗИИ В МОРСКОЙ ВОДЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2024 |

|

RU2838799C1 |

| Электрохимический способ обработки монокристаллических кремниевых пластин для солнечных батарей | 2020 |

|

RU2749534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ПОРИСТОГО КРЕМНИЯ | 2019 |

|

RU2722098C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОЙ ПЛАСТИНЫ КРЕМНИЯ | 2006 |

|

RU2323503C2 |

Изобретение касается способа текстурирования кремниевых поверхностей и кремниевых пластин, получаемых этим способом, при этом способ включает этапы погружения пластин в щелочной раствор с рН>10 и приложения разности потенциалов между пластиной и платиновым электродом в электролите в диапазоне от +10 В до +85 В. Способ текстурирования кремниевых пластин согласно изобретению позволяет использовать щелочные травящие растворы и получать кремниевые пластины с существенно более низкой отражательной способностью по сравнению с пластинами, которые подвергаются химическому травлению согласно процессам, применяемым в настоящее время. 4 з.п. ф-лы, 1 табл., 19 ил.

1. Способ текстурирования кремниевых пластин, включающий:

погружение пластин в щелочной раствор с рН>10, и

приложение разности потенциалов между пластиной и платиновым электродом,

причем

щелочной раствор представляет собой раствор КОН или NaOH с концентрацией КОН или NaOH приблизительно от 2 мас.% до приблизительно 40 мас.%,

температура ванны составляет приблизительно от 30°С до приблизительно 70°С,

продолжительность поляризации составляет от 5 мин до приблизительно 30 мин, и

потенциал, прикладываемый между пластиной и платиновым противоэлектродом, изменяется импульсно от +20 В до +85 В.

2. Способ по п.1, отличающийся тем, что концентрация щелочи находится в интервале приблизительно от 10 мас.% до приблизительно 40 мас.%, а температура ванны - приблизительно от 30°С до приблизительно 50°С.

3. Способ по п.1, отличающийся тем, что концентрация щелочи находится в интервале от 2 мас.% до 10 мас.%, а температура ванны - в интервале от 30°С до 50°С.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что пластины подвергают предварительному травлению в течение периода времени перед приложением потенциала путем погружения в щелочной раствор без приложения потенциала.

5. Способ по п.4, отличающийся тем, что период предварительного травления варьируется от 1-2 с до приблизительно 30 мин, предпочтительно приблизительно от 5 мин до 10 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 2002 |

|

RU2210142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 1998 |

|

RU2139601C1 |

| CN 101271775 A, 24.09.2008 | |||

| WO 2008022671 A1, 28.02.2008 | |||

| KR 1995003953 B1, 21.04.1995 | |||

| JP 7066437 A, 10.03.1995. | |||

Авторы

Даты

2013-01-27—Публикация

2009-03-12—Подача