Область техники

[0001] Данное изобретение относится к области металлических материалов, в частности к морской стали, стойкой к коррозии в морской воде, и способу ее получения.

Уровень техники

[0002] Общая площадь океана занимает примерно 70% от общей площади поверхности Земли; в океане огромное множество разнообразных ресурсов, и сегодня на повестке стоит вопрос о том, как рационально и эффективно осваивать и использовать морские ресурсы. Исследования и разработки в области стали, устойчивой к воздействию морской воды, являются важной основой устойчивого развития. Содержание соли в океане составляет около 3,5%, а Cl- очень едкое вещество. Коррозия не только приводит к порче материалов из стали, но и к непредсказуемому ущербу для морских конструкций и оборудования. Поэтому одна из ключевых технологий производства стали для морского строительства решает задачу повышения коррозионной стойкости материалов из стали.

[0003] Стойкая к коррозии в морской воде сталь – это низколегированная высокопрочная сталь, разработанная для приливных электростанций, морских электростанций, для выработки энергии из температурного градиента воды, для морских ветряных электростанций, для получения волновой энергии и для другого оборудования для выработки электроэнергии, а также для строительства морских мостов, емкостей для морских исследований и разработок, для изготовления различных крупномасштабных морских элементов конструкций и судовой стали, используемых для разработки ресурсов, а также для судоходства в полярных водах и для других областей.

[0004] Зарубежные исследования в области стойкой к морской воде стали начались в 1930-х годах. Начиная с 1930-х, США и Япония начали исследования и разработки новых типов стали, стойкой к коррозии в морской воде. К 1946 году для применения в зоне, куда долетают брызги океана, в США был разработан новый тип стали для шпунтовых свай, а также проведены углубленные исследования серии низколегированных высокопрочных сталей Ni-Cu-P, вплоть до 1951 года, когда был достигнут революционный прорыв, и появился новый вид стали Mariner с высокой устойчивостью к коррозии в морской воде. США первыми начали исследования стали, устойчивой к коррозии в морской воде; в 1951 году появилась сталь Mariner серии Ni-Cu-P, которая содержит 0,5% Ni, 0,5% Cu и 0,1% P; она обладает хорошей стойкостью к коррозии в морской воде там, куда попадают брызги, которая в 2-3 раза выше, чем обычная углеродистая сталь. Однако этот вид стали имеет высокое содержание Р (0,08–0,15%), поэтому стальные листы толщиной более 20 мм не подходят для сварки и не могут использоваться для сварки морской конструкционной стали.

[0005] По этой причине разные страны с учетом собственных потребностей продолжили разработку стали, стойкой к коррозии в морской воде. Например, Япония на базе стали Mariner с высоким содержанием P и плохими сварочными характеристиками разработала серию низколегированных высокопрочных сталей Mariloy (Cu-Cr-P, Cu-Cr-A1-P, Cu-Cr-Mo) с содержанием P ≤0,03% и стойких к коррозии в морской воде. Основные причины, по которым стали серии Mariloy обладают такой хорошей коррозионной стойкостью: (1) наличие одновременно хрома и кремния способствует образованию стабильной хром-кремниевой пассивирующей пленки в процессе коррозии, а также предотвращение роста бактерий в загрязненной морской воде, тем самым замедляя коррозию стали; (2) поскольку кремний, хром, и медь обогащаются в слое ржавчины и воздействуют непосредственно на поверхность металла, продукты коррозии вблизи основы становятся мелкими и плотными, что препятствует поверхностной диффузии растворенного в морской воде кислорода в поверхность стали и замедляет скорость коррозии стали. В Японии были проведены исследования того, как улучшить свариваемость стали, устойчивой к коррозии в морской воде, при одновременной экономии затрат; было обнаружено, что замена легирующего элемента Ni на Cr может значительно снизить производственные затраты; добавление в сталь других легирующих элементов, таких как алюминий, кобальт, ниобий, титан и т.д., повышает коррозионную стойкость стали. В настоящее время производимые за рубежом низколегированные стали, стойкие к коррозии в морской воде, можно по составу поделить на марки Ni-Cu-P, Cr-Nb, Cr-Cu, Cr-Al, Cr-Cu-Si, Cr-Cu-Al, Cr-Cu-Mo, Cr-Cu-P и Cr-Al-Mo.

[0006] В Китае разработано около 200 марок стали для испытаний на коррозионностойкость в морской воде, из которых 10Cr2MoAlRE, 08PVRE, 09MnCuPTi, 10MnPNbRE, 10NiCuAs, 10CrMoAl и др. уже прошли экспертизу. В дополнение к вышеупомянутым низколегированным высокопрочным сталям существуют следующие виды нержавеющих сталей, устойчивых к коррозии в морской воде: (1) Аустенитная нержавеющая сталь, которая обладает хорошей коррозионной стойкостью, но имеет недостаточный предел текучести, средний предел текучести составляет ≤300 МПа, а в особых случаях 450–700 МПа; (2) ферритная нержавеющая сталь, предел текучести которой составляет <300 МПа; (3) двухфазная нержавеющая сталь, которая в отличие от первых двух видов нержавеющей стали имеет более высокий предел текучести, который может достигать 700 МПа; (4) нержавеющая сталь дисперсионного твердения, преимущества которой заключаются в том, что она обладает высокой прочностью, но и имеет очевидный недостаток – недостаточную устойчивость к коррозии в морской воде. Ввиду этого настоящее изобретение представляет морскую сталь, стойкую к коррозии в морской воде, и способ ее получения.

Содержание изобретения

[0007] Стремясь решить проблему недостаточной коррозионной стойкости в морской воде существующих низколегированных высокопрочных сталей и сплавов из нержавеющей стали, особенно в части высокой стоимости и недостаточной стойкости к локальной коррозии, настоящее изобретение предлагает стойкую к коррозии в морской воде морскую сталь и способ ее получения.

[0008] Настоящее изобретение решает вышеуказанные проблемы, и его первая цель – предложить разновидность морской стали, стойкой к коррозии в морской воде, в состав которой входят следующие химические элементы со следующей массовой долей: C 0,011–0,069%, Si 0,11–0,29%, Cr 1,51–1,99%, Nb 0,02–0,05%, Zr 0,01–0,02%, RE 0,0034–0,02%, остальное – Fe и неизбежные примеси; массовая доля Zr и RE также удовлетворяет формуле: 0,01%<Zr+RE<0,02% и Zr/RE=1-3.

[0009] При этом каждый из элементов в морской стали, стойкой к коррозии в морской воде по настоящему изобретению, выполняет следующую задачу:

[0010] Элемент C: элемент C является одним из самых основных элементов, добавляемых в сталь; его повышение концентрации раствора и дисперсионное твердение может существенно повлиять на механические свойства стали, но C значительно снижает локальные коррозионные свойства стали; при этом C не улучшает свариваемость стали, и в обычных условиях требуется сталь с лучшими сварочными характеристиками, а содержание углерода должно строго контролироваться. Поэтому содержание С в морской стали по настоящему изобретению составляет 0,011–0,069%.

[0011] Элемент Si: Si может подавлять образование кислоты в слое ржавчины и предотвращать проникновение Cl-. Во внутреннем слое ржавчины Si в основном присутствует в оксиде шпинели в виде двухвалентных оксидов, более высокое содержание Si способствует очистке α-FeOOOH в слое ржавчины, что делает внутренний слой ржавчины плотным и препятствует проникновению Cl-. В то же время твердый раствор элемента Si в феррите и аустените выполняет упрочняющую функцию и улучшает механические свойства стали. В то же время добавление элемента Si в сталь может улучшить текучесть жидкой стали. Однако, если содержание элемента Si в основе превышает определенный диапазон, что будет способствовать образованию феррита с межзеренными границами, препятствовать образованию игольчатого феррита и увеличивать процентное содержание компонентов M-A в стали; избыток Si не улучшает пластичность и ударную вязкость стали, и это также снижает свариваемость стали. Учитывая вышеуказанные факторы, содержание кремния в морской стали по настоящему изобретению составляет 0,11–0,29%.

[0012] Элемент Mn: Mn является важным элементом, укрепляющим твердые растворы. При низком содержании углерода в стали добавление легирующего элемента Mn в нужном количестве поможет хорошо упрочнить твердый раствор, а твердый раствор Mn в феррите может улучшить механические свойства стали. Однако элементы Mn и P приведут к образованию в стали полосчатой структуры, а добавление элемента Mn в сталь расширит область γ-фазы и снизит критическую скорость охлаждения стали, облегчая получение бейнитной структуры. Кроме того, коррозионная стойкость низколегированной высокопрочной стали обратно пропорциональна содержанию Mn, поэтому содержание Mn в стали не должно быть слишком высоким. В данном изобретении для повышения коррозионной стойкости морской воды желательно не использовать марганец для упрочнения, а вместо него использовать элемент Cr.

[0013] Элемент Cr: увеличение содержания Cr в стали приводит к эффективному очищению α-FeOOH; когда содержание Cr в α-FeOOH превышает 5%, это предотвращает проникновение таких агрессивных анионов, как Cl-, тем самым повышая коррозионную стойкость стали к воздействию морской воды. В то же время обогащение элементом Cr в слое ржавчины увеличивает электродный потенциал основы. Учитывая вышеуказанные факторы, содержание хрома в морской стали по настоящему изобретению составляет 1,51–1,99%.

[0014] Элемент Nb: Nb является важным элементом, улучшающим зернистость стали. Вызванное деформацией осаждение NbC во время горячей прокатки может препятствовать восстановлению и рекристаллизации деформированного аустенита, а мелкие и рассеянные частицы карбонитрида осаждаются при низких температурах с закреплением дислокаций, что значительно повышает прочность и ударную вязкость стали. Учитывая все вышеуказанные факторы, содержание ниобия в морской стали по настоящему изобретению составляет 0,02–0,05%.

[0015] Элемент Zr: цирконий является сильным карбидообразующим элементом, а также сильным раскислителем и элементом, образующим сложные оксиды сульфида; добавление небольшого количества циркония приводит к дегазации, очистке и рафинированию зерен, что улучшает низкотемпературные свойства морской стали, свойства штамповки, и значительно улучшает закаливаемость стали при растворении в аустените. Поэтому содержание циркония в морской стали по настоящему изобретению составляет 0,01–0,02%.

[0016] Редкоземельные элементы: основные функции редкоземельных элементов в основе стали имеют следующие три аспекта: очистка жидкой стали, модификация примесей и микролегирование. Очистка жидкой стали: редкоземельные элементы обладают чрезвычайно высокой активностью в химических реакциях, поэтому они могут легко соединяться с серой и кислородом в жидкой стали с образованием тугоплавких соединений, которые осаждаются из жидкой стали и очищают ее. Кроме того, редкоземельные элементы также обладают сильной раскислительной способностью, которая сильнее, чем у элементов Mg, Al и Ti, такая же, как у элементов Ca, также у них сильная обессеривающая способность, которая уступает только элементу Ca. Модификация примесей: добавление редкоземельных элементов в сталь может изменить форму, размер и распределение примесей, образующихся в стали, и в то же время вступать в реакцию с примесями, изменяя их типы. Заменяет вредные примеси в стали, улучшает механические свойства стальной основы и эффективно повышает стойкость стали к коррозии в морской воде. Редкоземельные элементы обладают сильной металличностью и лучше всего сочетаются с элементом серой, устраняя образовавшиеся примеси MnS, а также обеспечивая сфероидизацию, диффузию и распределение примесей, позволяя эффективно контролировать типы, морфологию и распределение примесей. Добавление редкоземельных элементов в сталь может приводить к образованию мелких сферических двойных соединений, которые равномерно распределяются в стальной основе, изменяя распределение полос примеси MnS вдоль границы зерен. В то же время соединения примесей, образованные редкоземельными и другими элементами, имеют высокую температуру плавления и выпадают в осадок до затвердевания жидкой стали; степень соответствия дислокаций образующихся редкоземельных соединений близка их кристаллам, они мелкие и равномерно распределены в жидкой стали в виде нуклонов, что снижает степень переохлаждения при затвердевании и кристаллизации жидкой стали, измельчает структуру стали и уменьшает выделение сплавов. Микролегирование: добавление редкоземельных элементов в сталь может привести к упрочнению твердого раствора. Кроме того, сочетание редкоземельных элементов и водорода снижает склонность к образованию трещин, вызванных водородом. Учитывая вышеуказанные факторы, содержание редкоземельных элементов в морской стали по настоящему изобретению составляет 0,0034–0,02%.

[0017] Данное изобретение имеет следующие полезные эффекты:

[0018] (1) Морская сталь по настоящему изобретению имеет недорогой химический состав с низким содержанием углерода, кремния и средним содержанием хрома, полностью не содержит Ni, Cu и других дорогостоящих коррозионностойких металлических элементов, что значительно снижает стоимость материала; для получения материала не применяется обычная технология раскисления Al, вместо нее используется раскисление Si, которое сопровождается комплексным раскислением Zr-RE с образованием мелкодисперсного, диффузного и однородного композитного оксида сульфида, что значительно снижает плотность коррозионно-активных примесей, заметно повышает коррозионную стойкость в морской воде.

[0019] (2) Марка морской стали по настоящему изобретению особенно подходит для морской конструкционной стали, корабельной и судовой стали, стали для морской стационарной ветроэнергетики, стали для морской плавучей ветроэнергетики, стали для морских мостов, стали для металлических вышек, стали для железнодорожных путей и других сталей для применения в морской среде, которые значительно улучшают коррозионные свойства морской водной среды, богатой хлорид-ионами.

[0020] Следует отметить, что в приведенной выше формуле Zr/RE=1-3 Zr и RE представляют массовую долю этих компонентов, и значение, подставленное в приведенную выше формулу, является значением перед знаком процента, например, если массовая доля Zr равна 0,012%, массовая доля RE равна 0,006%, то приведенная выше формула будет выглядеть так: Zr/RE=0,012/0,006=2.

[0021] На базе вышеописанного технического решения данное изобретение также позволяет реализовать представленные ниже усовершенствования.

[0022] Кроме того, оно состоит из следующих химических компонентов со следующей массовой долей: C: 0,029–0,068%, Si: 0,15–0,28%, Cr: 1,55–1,78%, Nb: 0,025–0,049%, Zr: 0,01–0,0117%, RE: 0,0039–0,0099%, остальное – Fe и неизбежные примеси.

[0023] Кроме того, оно состоит из следующих химических компонентов со следующей массовой долей: C 0,04%, Si 0,20%, Cr 1,75%, Nb 0,035%, Zr 0,012%, RE 0,006%, остальное – Fe и неизбежные примеси.

[0024] Полезный эффект описанного выше решения заключается в следующем: морская сталь с указанным выше химическим составом со следующей массовой долей, обладает лучшей устойчивостью к коррозии в морской воде.

[0025] Кроме того, среди других неизбежных примесей массовая доля элемента S удовлетворяет требованию: S≤0,0010%.

[0026] Далее, упомянутый элемент RE включает в себя лантан и церий, массовое отношение которых составляет (70-90):(10-30).

[0027] Кроме того, тип структуры морской стали – игольчатый феррит и многоугольный феррит с межзеренными границами, а количественное соотношение многоугольного феррита с межзеренными границами и игольчатого феррита составляет 4-8.

[0028] Кроме того, плотность коррозионно-активных примесей в морской стали меньше или равна 5/мм2.

[0029] Кроме того, при условии, что статический электродный потенциал равен -300 мВ, плотность тока насыщения морской стали меньше или равна 6,0 мА; при условии, что массовая доля NaCl в растворе морской воды составляет 3,5%, скорость коррозии морской стали меньше или равна 0,04/мм·а.

[0030] Второй целью настоящего изобретения является обеспечение способа получения морской стали, стойкой к коррозии в морской воде, включая следующие этапы:

[0031] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0032] 2) Заготовку нагревают и гомогенизируют обычным способом для получения заготовки после термообработки;

[0033] 3) Заготовку после термообработки прокатывают, конечную температуру прокатки контролируют на уровне 750–850°С; после прокатки ее охлаждают водой до 410-550°С, а затем естественным образом охлаждают до комнатной температуры для получения морской стали.

[0034] Кроме того, метод плавки и очистки на этапе 1) заключается в следующем: после выплавки жидкого чугуна и/или стального лома в конвертере или электродуговой печи регулируют температуру и состав для получения расплавленной стали, температура жидкой стали регулируется на уровне 1549–1679°С, содержание свободного кислорода в жидкой стали составляет 119–389 ч/млн; расплавленная сталь поступает в литейный ковш, и при микропузырьковом перемешивании в течение 3–10 минут расплавленная сталь в литейном ковше предварительно раскисляется сплавом Fe-Si или сплавом Fe-Si-Mn, а содержание свободного кислорода в расплавленной стали регулируется до 19–99 ч/млн; при микропузырьковом перемешивании в течение 4-6 минут проводят окончательное раскисление с использованием комплексных присадок, расплавленную сталь после окончательного раскисления рафинируют с помощью LF, VD или RH.

[0035] Вышеупомянутые композитные добавки добавляют к вышеупомянутой расплавленной стали в виде кусковых сплавов или проволоки с защищенным сердечником, размер частиц композитных добавок составляет 5–19 мм; количество добавляемых композитных добавок составляет 0,59–3,9 кг на тонну расплавленной стали. Композитная добавка представляет собой композицию циркония, лантана и церия, соотношение массовых долей циркония, лантана и церия составляет 8:1,8:4,2.

Описание прилагаемых чертежей

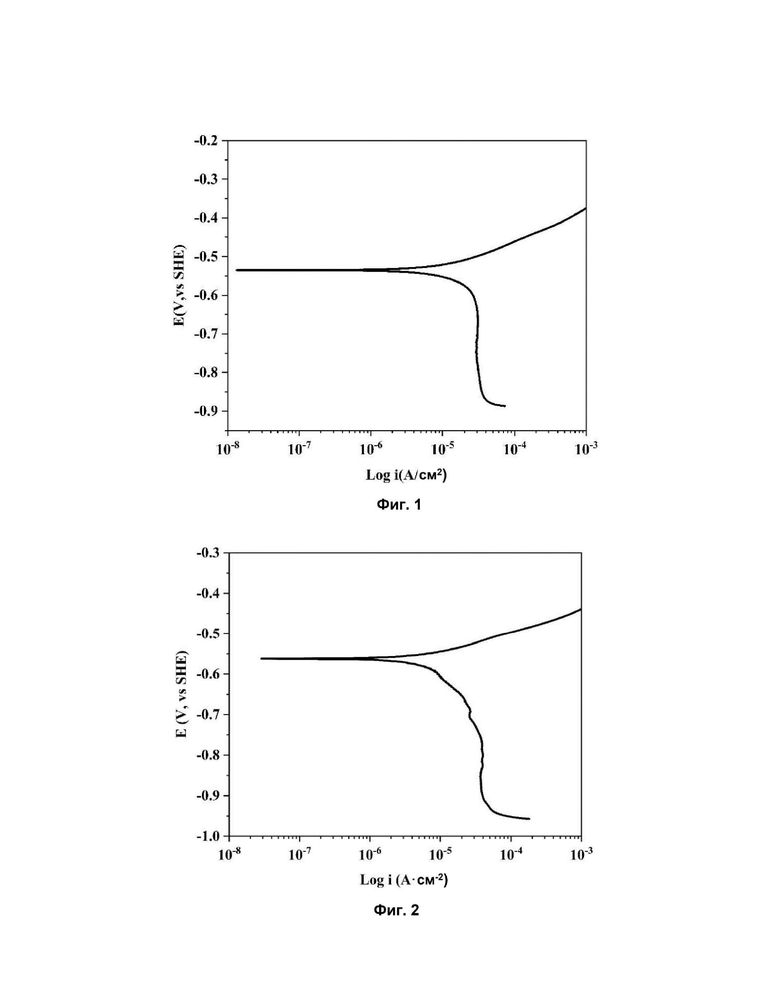

[0036] На фиг. 1 показан результат поляризации электрокинетического потенциала морской стали, полученной согласно варианту реализации 1 настоящего изобретения, в 3,5% растворе NaCl;

[0037] На фиг. 2 показан результат поляризации электрокинетического потенциала стали для сравнения в 3,5% растворе NaCl по настоящему изобретению;

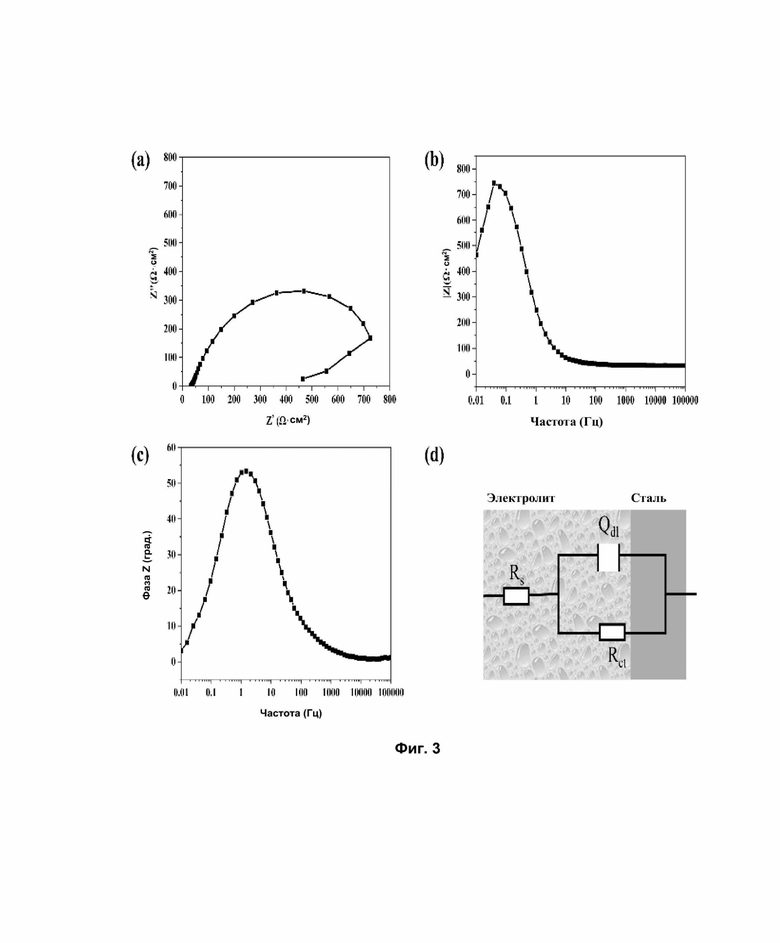

[0038] На фиг. 3 показан результат измерения импеданса по переменному току морской стали, полученной в варианте реализации 1 настоящего изобретения, в 3,5% растворе NaCl; где (а) – диаграмма Найквиста, (b) и (c) – диаграммы Боде, и (d) – эквивалентные схемы;

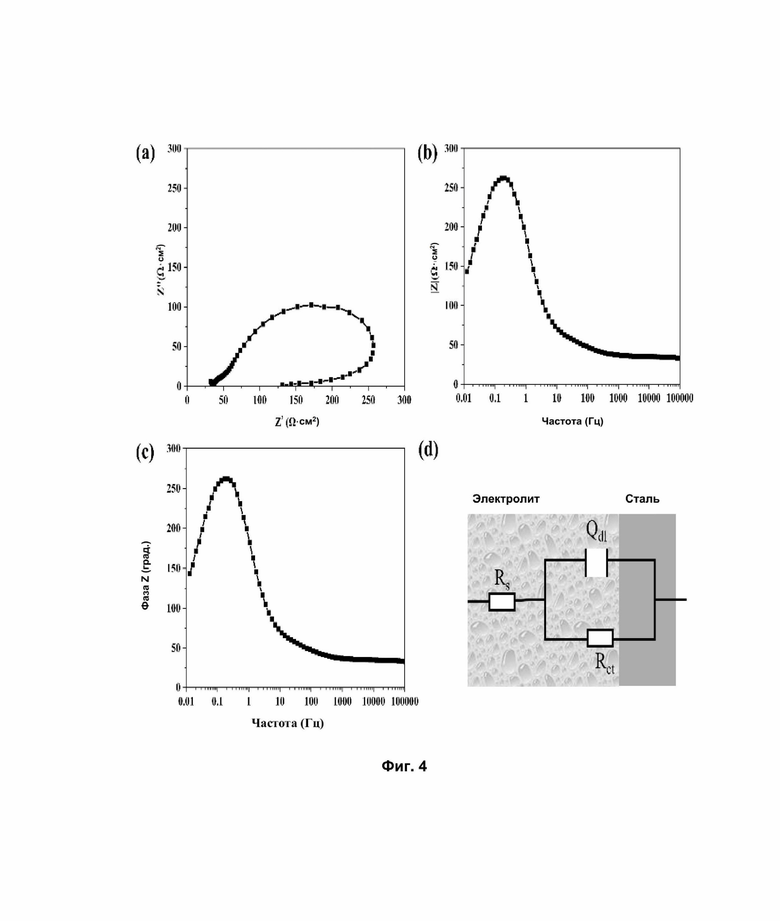

[0039] На фиг. 4 показан результат измерения импеданса по переменному току стали для сравнения в 3,5% растворе NaCl по настоящему изобретению; где (а) – диаграмма Найквиста, (b), (c) – диаграмма Боде и (d) – эквивалентная схема;

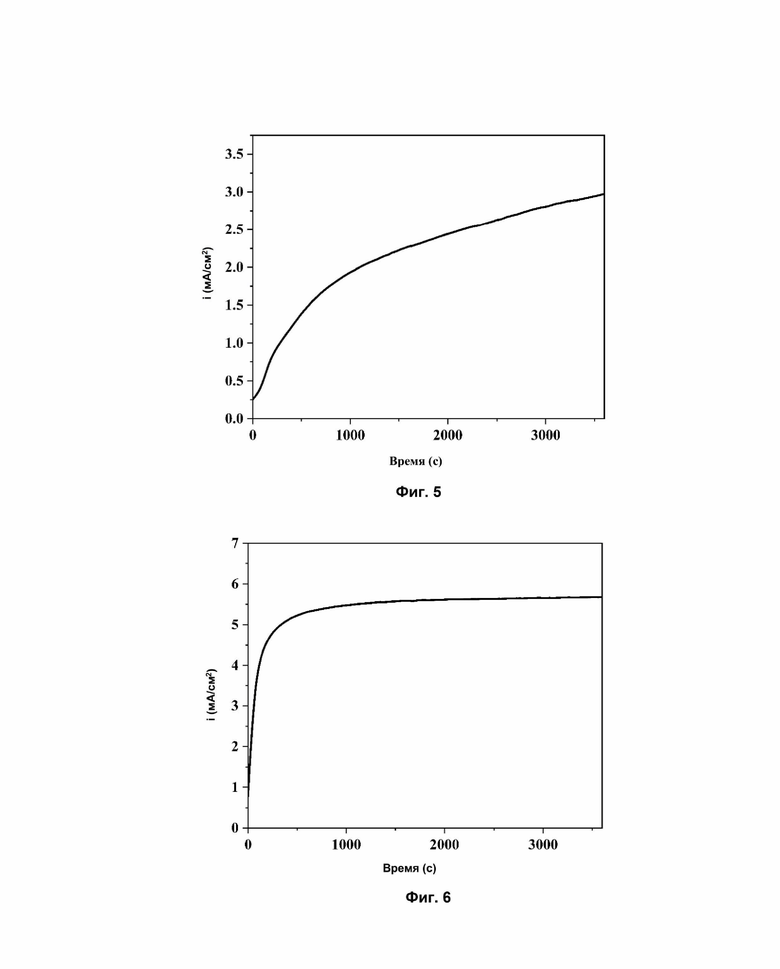

[0040] На фиг. 5 показан результат поляризации постоянного потенциала, измеренный в хлорид-ионной среде для морской стали, полученной в варианте реализации 1 настоящего изобретения;

[0041] На фиг. 6 показан результат поляризации постоянного потенциала, измеренных в хлорид-ионной среде для стали для сравнения по настоящему изобретению;

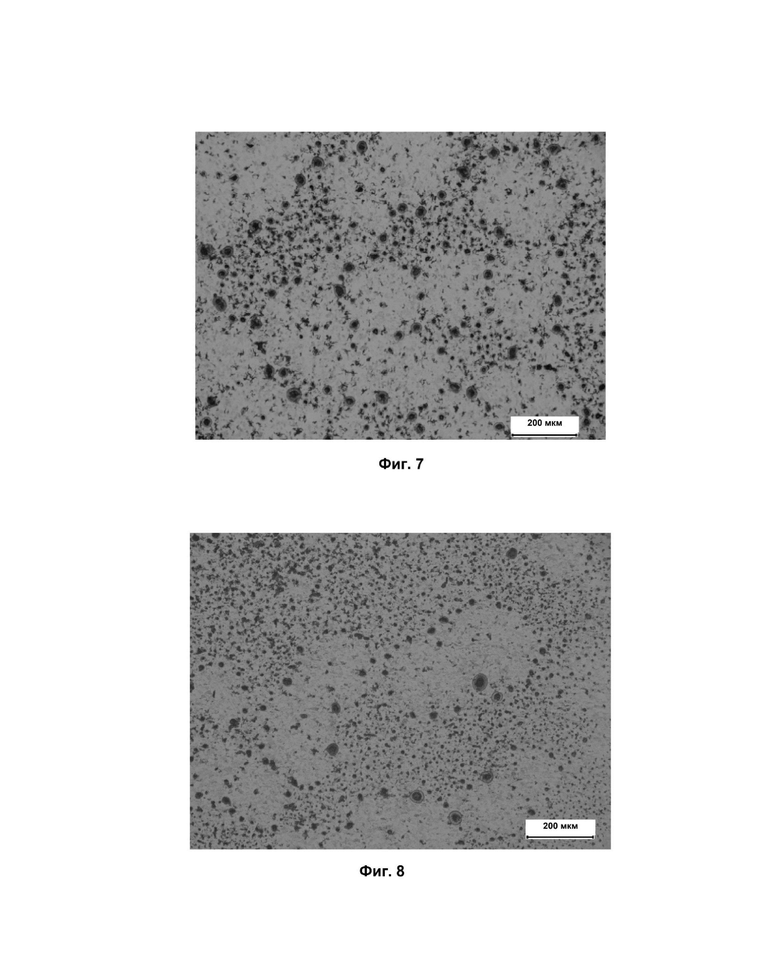

[0042] На фиг. 7 представлена микрофотография коррозионно-активных примесей в стали для сравнения по настоящему изобретению;

[0043] На фиг. 8 представлена микрофотография коррозионно-активных примесей в морской стали, полученной в варианте реализации 1 настоящего изобретения.

Конкретные варианты реализации

[0044] Ниже представлено описание принципов и особенностей данного изобретения, приведенные примеры используются только для объяснения настоящего изобретения и не ограничивают его объем. Технологии или условия, не описанные в вариантах реализации, регламентируются в соответствии с технологией или условиями, описанными в соответствующей литературе или в инструкции к продукту. Если для реактива или измерительного прибора не указан производитель, можно использовать обычные реактивы и инструменты, которые можно приобрести по официальным каналам.

[0045] В качестве композитных добавок используются цирконий, лантан и церий, соотношение массовых долей циркония, лантана и церия составляет 8:4,4:1,1; в качестве стали для сравнения Q345 используется обычный чушковый алюминий, алюминиевая крупка или алюминиевая проволока для окончательного раскисления с образованием плотного и кластеризованного оксида алюминия и его сложных оксидов.

Вариант реализации 1

[0046] В настоящем варианте реализации представлена морская сталь, стойкая к коррозии в морской воде, которая характеризуется тем, что она состоит из следующих химических элементов со следующей массовой долей: C 0,04%, Si 0,20%, Cr 1,75%, Nb 0,035%, Zr 0,012%, RE 0,006%, S 0,0008%, остальное – Fe и неизбежные примеси. Элементы RE включают лантан и церий, и соотношение массовых долей лантана и церия составляет 90:10.

[0047] Настоящий вариант реализации относится к способу получения морской стали, стойкой к коррозии в морской воде, который включает следующие этапы:

[0048] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0049] Этап 1) Конкретные способы плавки и очистки: после выплавки расплавленного чугуна в конвертере регулируют температуру и состав расплавленной стали, температуру стали на выходе доводят до 1615°С, а содержание свободного кислорода в расплавленной стали составляет 205 ч/млн; затем расплавленная сталь поступает в ковш, где проводят микропузырьковое перемешивание в течение 7 минут, а затем в ковше используют сплав Fe-Si или сплав Fe-Si-Mn для предварительного раскисления, содержание свободного кислорода в расплавленной стали доводят до 60 ч/млн, затем снова проводят микропузырьковое перемешивание в течение 5 минут, после чего проводят окончательное раскисление композитными добавками; композитные добавки добавляют в расплавленную сталь в виде кускового сплава или проволоки с защищенным сердечником, размер частиц композитной добавки составляет 12 мм; количество композитной добавки составляет 1,9 кг на тонну расплавленной стали, а затем расплавленная сталь рафинируется обычными методами LF и RH.

[0050] При этом рафинирование LF:

[0051] Контролирует вязкость рафинировочного шлака на уровне 1,525-1,938 Па·с, улучшая способность шлаковой системы поглощать примеси, повышая чистоту расплавленной стали; контролирует щелочность карбидного шлака рафинировочной печи на уровне 5,25≤R≤7,45 для повышения степени обессеривания и повышения чистоты расплавленной стали, уменьшает примеси оксидов в расплавленной стали; контролирует индекс шлака MI (=CaO/SiO2:Al2O3) MI > 0,158, коэффициент распределения серы значительно увеличивается, что позволяет контролировать на нужном уровне текучесть рафинировочного шлака при определенной щелочности; время удержания белого шлака составляет ≥14,35 мин, цикл рафинирования составляет ≥39,47 мин, а время мягкого обдува составляет >4,58 мин, что позволяет контролировать содержание на выходе [O].

[0052] При этом вакуумная обработка RH:

[0053] Давление воздуха в вакуумной камере нагнетается до уровне не выше 66,67 кПа в течение 12,13-14,45 мин, поток аргона при нижнем дутье составляет 10,35-19,58 м3/ч, выполняется 4 цикла расплавления стали; требуется строго контролировать тип и вес добавляемого сплава и использовать высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитин и другие сплавы, чтобы состав расплавленной стали полностью соответствовал требованиям, и обеспечить поддержание вакуума более 5,37 мин после добавления сплава для получения более чистой расплавленной стали; в то же время это обеспечивает подходящую температуру расплавленной стали для непрерывного литья, чтобы степень перегрева промежуточного ковша находилась выше линии ликвидуса 10,28-29,19°C.

[0054] Затем рафинированная расплавленная сталь непрерывно разливается по обычной технологии: температура промежуточного ковша непрерывного литья составляет 1542°C, а скорость вытягивания – 1,23 м/с.

[0055] 2) Заготовку нагревают и гомогенизируют обычным способом при температуре 1190°C в течение 3,4 часов для получения заготовки после термообработки;

[0056] 3) Заготовку после термообработки прокатывают, конечную температуру прокатки контролируют на уровне 810°C; после прокатки ее охлаждают водой до 490°C, а затем естественным образом охлаждают до комнатной температуры для получения морской стали.

[0057] На этапе 3) конкретный способ прокатки: нагрев при температуре 1190°C в течение 3,4 часов; непрерывная прокатка в стальной лист и контроль конечной температуры прокатки на уровне 810°C; после прокатки охлаждают водой до 490°C; естественным образом охлаждают до комнатной температуры и откладывают.

[0058] Листы морской стали, полученные по описанной выше технологии с вышеуказанным составом, имеют структуру игольчатого феррита и многоугольного феррита с межзеренными границами, соотношение количества многоугольного феррита с межзеренными границами/игольчатого феррита =6. Плотность коррозионно-активных примесей в листах морской стали составляет 4/мм2. Плотность тока насыщения листов из морской стали при статическом электродном потенциале (E=-300 мB) составляет 5,5 мА. Скорость коррозии листа из морской стали в имитации раствора морской воды (раствор NaCl 3,5% по массе) составляет 0,035/мм·а.

Вариант реализации 2

[0059] В настоящем варианте реализации представлена морская сталь, стойкая к коррозии в морской воде, которая характеризуется тем, что она состоит из следующих химических элементов со следующей массовой долей: C 0,068%, Si 0,28%, Cr 1,78%, Nb 0,049%, Zr 0,0117%, RE 0,0039%, S 0,0010%, остальное – Fe и неизбежные примеси. Элементы RE включают лантан и церий, соотношение массовых долей лантана и церия составляет 80:20.

[0060] Настоящий вариант реализации относится к способу получения морской стали, стойкой к коррозии в морской воде, который включает следующие этапы:

[0061] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0062] Этап 1) Конкретные способы плавки и рафинирования: после выплавки расплавленного чугуна в конвертере регулируют температуру и состав расплавленной стали, температуру стали на выходе доводят до 1670°C, содержание свободного кислорода в расплавленной стали составляет 380 ч/млн; затем расплавленная сталь поступает в ковш, где выполняют микропузырьковое перемешивание в течение 9 минут, затем в ковше используют сплав Fe-Si или сплав Fe-Si-Mn для предварительного раскисления, содержание свободного кислорода в расплавленной стали доводят до 90 ч/млн, затем снова выполняют микропузырькове перемешивание в течение 6 минут, после чего проводят окончательное раскисление композитными добавками; композитные добавки добавляют в расплавленную сталь в виде кускового сплава или проволоки с защищенным сердечником, размер частиц композитной добавки составляет 18 мм; количество композитной добавки составляет 3,8 кг на тонну расплавленной стали, а затем расплавленная сталь рафинируется обычными методами LF и RH.

[0063] При этом рафинирование LF:

[0064] Контролирует вязкость рафинировочного шлака на уровне 1,535-1,931 Па·с, улучшая способность шлаковой системы поглощать примеси, повышая чистоту расплавленной стали; контролирует щелочность карбидного шлака рафинировочной печи на уровне 5,22≤R≤7,48 для повышения степени обессеривания и повышения чистоты расплавленной стали, уменьшает примеси оксидов в расплавленной стали; контролирует индекс шлака MI (=CaO/SiO2:Al2O3) MI > 0,157, коэффициент распределения серы значительно увеличивается, что позволяет контролировать на нужном уровне текучесть рафинировочного шлака при определенной щелочности; время удержания белого шлака составляет ≥14,43 мин, цикл рафинирования составляет ≥39,51 мин, а время мягкого обдува составляет >4,59 мин, что позволяет контролировать содержание на выходе [O].

[0065] При этом вакуумная обработка RH:

[0066] Давление воздуха в вакуумной камере нагнетается до уровня не выше 66,57 кПа в течение 12,11–14,23 мин, а поток аргона при нижнем дутье составляет 10,31–19,59 м3/ч, выполняют 5 циклов расплавления стали; требуется строго контролировать тип и вес добавляемого сплава и использовать высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитин и другие сплавы, чтобы состав расплавленной стали полностью соответствовал требованиям, и обеспечить поддержание вакуума более 5,31 мин после добавления сплава для получения более чистой расплавленной стали; в то же время это обеспечивает подходящую температуру расплавленной стали для непрерывного литья, чтобы степень перегрева промежуточного ковша находилась выше линии ликвидуса 10,23-29,29°C.

[0067] Затем рафинированная расплавленная сталь непрерывно разливается по обычной технологии: температура промежуточного ковша непрерывного литья составляет 1541°C, а скорость вытягивания – 1,21 м/с.

[0068] 2) Заготовку нагревают и гомогенизируют обычным способом при температуре 1185°C в течение 3,45 часов для получения заготовки после термообработки.

[0069] 3) Заготовку после термообработки прокатывают, конечную температуру прокатки контролируют на уровне 840°C; после прокатки ее охлаждают водой до 540°C, а затем естественным образом охлаждают до комнатной температуры для получения морской стали.

[0070] На этапе 3) способ прокатки: нагревают заготовку при температуре 1180°C в течение 3,5 часов; непрерывно прокатывают в стальной лист и контролируют конечную температуру прокатки на уровне 840°C; после прокатки охлаждают водой до 540°C; естественным образом охлаждают до комнатной температуры и откладывают.

[0071] Листы морской стали, полученные по описанной выше технологии с вышеуказанным составом, имеют структуру игольчатого феррита + многоугольного феррита с межзеренными границами, соотношение количества многоугольного феррита с межзеренными границами/игольчатого феррита составляет 5. Плотность коррозионно-активных примесей в стальном листе составляет 4,2/мм2. Плотность тока насыщения листов стали при статическом электродном потенциале (E=-300 мВ) составляет 5,8 мА. Скорость коррозии листа стали в имитации раствора морской воды (раствор NaCl 3,5% по массе) составляет 0,033/мм·а.

Вариант реализации 3

[0072] В настоящем варианте реализации представлена морская сталь, стойкая к коррозии в морской воде, которая характеризуется тем, что она состоит из следующих химических элементов со следующей массовой долей: C 0,029%, Si 0,15%, Cr 1,55%, Nb 0, 025%, Zr 0,01%, RE 0,0099%, S 0,0008%, остальное – Fe и неизбежные примеси. Элементы RE включают лантан и церий, соотношение массовых долей лантана и церия составляет 70:30.

[0073] Настоящий вариант реализации относится к способу получения морской стали, стойкой к коррозии в морской воде, который включает следующие этапы:

[0074] 1) Выполняется последовательная плавка и рафинирование жидкой стали, затем выполняются вакуумная очистка и непрерывная разливка по формам для получения литых заготовок;

[0075] Этап 1) Способ плавки и рафинирования: после выплавки расплавленного чугуна в конвертере регулируют температуру и состав расплавленной стали, температуру стали на выходе доводят до 1590°С, содержание свободного кислорода в расплавленной стали составляет 150 ч/млн; затем расплавленная сталь поступает в ковш, где выполняют микропузырьковое перемешивание в течение 4 минут, затем в ковше используют сплав Fe-Si или сплав Fe-Si-Mn для предварительного раскисления, содержание свободного кислорода в расплавленной стали доводят до 30 ч/млн, затем снова выполняют микропузырьковое перемешивание в течение 4 минут, после чего проводят окончательное раскисление композитными добавками; композитные добавки добавляют в расплавленную сталь в виде кускового сплава или проволоки с защищенным сердечником, размер частиц композитной добавки составляет 6 мм; количество композитной добавки составляет 0,89 кг на тонну расплавленной стали, а затем расплавленная сталь рафинируется обычными методами LF и RH.

[0076] При этом рафинирование LF:

[0077] Контролирует вязкость рафинировочного шлака на уровне 1,513–1,927 Па·с, улучшая способность шлаковой системы поглощать примеси, повышая чистоту расплавленной стали; контролирует щелочность карбидного шлака рафинировочной печи на уровне 5,22≤R≤7,43 для повышения степени обессеривания и повышения чистоты расплавленной стали, уменьшает примеси оксидов в расплавленной стали; контролирует индекс шлака MI (=CaO/SiO2:Al2O3) MI > 0,153, коэффициент распределения серы значительно увеличивается, что позволяет контролировать на нужном уровне текучесть рафинировочного шлака при определенной щелочности; время удержания белого шлака составляет ≥14,37 мин, цикл рафинирования составляет ≥39,51 мин, а время мягкого обдува составляет >4,63 мин, что позволяет контролировать содержание на выходе [O].

[0078] При этом вакуумная обработка RH:

[0079] Давление воздуха в вакуумной камере нагнетается на уровне не выше 66,67 кПа в течение 12,24–14,36 мин, а поток аргона при нижнем дутье составляет 10,17–19,43 м3/ч, выполняют 6 циклов расплавления стали; требуется строго контролировать тип и вес добавляемого сплава и использовать высококачественный низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый ферросилиций, ферротитин и другие сплавы, чтобы состав расплавленной стали полностью соответствовал требованиям, и обеспечить поддержание вакуума более 5,31 мин после добавления сплава для получения более чистой расплавленной стали; в то же время это обеспечивает подходящую температуру расплавленной стали для непрерывного литья, чтобы степень перегрева промежуточного ковша находилась выше линии ликвидуса 10,31–29,25°C.

[0080] Затем рафинированная расплавленная сталь непрерывно разливается по обычной технологии: температура промежуточного ковша непрерывного литья составляет 1540°C, а скорость вытягивания – 1,25 м/с.

[0081] 2) Заготовку нагревают и гомогенизируют обычным способом при температуре 1187°C в течение 3,5 часов для получения заготовки после термообработки.

[0082] 3) Заготовку после термообработки прокатывают, конечную температуру прокатки контролируют на уровне 770°C; после прокатки ее охлаждают водой до 430°C, а затем естественным образом охлаждают до комнатной температуры для получения морской стали.

[0083] На этапе 3) способ прокатки: нагрев заготовки при температуре 1210°C в течение 3,1 часов; непрерывная прокатка в стальной лист и контроль конечной температуры прокатки на уровне 770°C; после прокатки охлаждают водой до 430°C; естественным образом охлаждают до комнатной температуры и откладывают.

[0084] Листы морской стали, полученные по описанной выше технологии с вышеуказанным составом имеют структуру игольчатого феррита + многоугольного феррита с межзеренными границами, соотношение количества многоугольного феррита с межзеренными границами/игольчатого феррита =4. Плотность коррозионно-активных примесей в стальном листе составляет 4,7/мм2. Плотность тока насыщения листов стали при статическом электродном потенциале (E=-300 мВ) составляет 5,5 мА. Скорость коррозии листа стали в имитации раствора морской воды (раствор NaCl 3,5% по массе) составляет ≤0,038/мм·a.

Порядок испытаний

[0085] Ниже приводится анализ и испытание коррозионной стойкости морской стали с превосходной стойкостью к коррозии в морской воде, полученной в варианте реализации 1.

1. Метод испытания

[0086] (1) Эксперимент по электрохимической коррозии

[0087] Эксперимент по электрохимической коррозии проводится при комнатной температуре, в качестве коррозионного раствора для имитации коррозионной среды используется 3,5% раствор NaCl. В качестве электрода используется стандартная трехэлектродная система. В качестве испытуемого образца используется рабочий электрод, вспомогательным электродом является платиновый электрод, а эталонным электродом является насыщенный каломельный электрод (SCE). Электрохимическое оборудование представляет собой электрохимическую рабочую станцию ZAHNER, для настройки параметров которой применяется программное обеспечение Thales electrochemical, для отображения данных станция подключается к компьютеру.

[0088] Эксперимент по электрохимической коррозии проводится при комнатной температуре для проверки кривой поляризации электрокинетического потенциала (Tafel) и электрохимического импеданса (EIS) небольшого образца. Перед испытанием образец замачивают в агрессивной жидкости на 40 минут, а после стабилизации потенциала разомкнутой цепи (OCP) проводят испытания на электрохимический импеданс и поляризацию электрокинетического потенциала. Переходный синусоидальный сигнал, подаваемый электрохимическим импедансом, составляет 10 мВ, а диапазон площади сканирования 10 МГц–10 кГц. Скорость сканирования кривой поляризации электрокинетического потенциала составляет 0,5 мВ/с, диапазон сканирования -600 мВ–1,2 В. Кривая поляризации электрокинетического потенциала и кривая электрохимического импеданса рассчитываются с помощью программного обеспечения origin и Zsimpwin соответственно.

[0089] В методе импеданса переменного тока синусоидальные волны с разной частотой и небольшой амплитудой возмущают электродную систему, эквивалентная схема электрода определяется на основе соотношения между откликом электродной системы и сигналом возмущения, и параметры каждого элемента в эквивалентной схеме подбираются таким образом, чтобы получить кинетические параметры коррозии материала, что позволяет наглядно и количественно проанализировать факторы, влияющие на коррозионную стойкость материала, для дальнейшего понимания коррозионного поведения материала

[0090] Эксперименты по электрохимической коррозии проводятся в стандартной трехэлектродной системе; в качестве рабочего электрода используется испытуемый электрохимический образец, в качестве электрода сравнения – насыщенный каломельный электрод (SCE), а в качестве противоэлектрода – платиновая пластина, температура испытания составляет 25°C. Когда металл сварного шва в состоянии после сварки находится при комнатной температуре, образец сначала погружают в коррозионную жидкость для проверки потенциала разомкнутой цепи (OCP), время испытания составляет 40 мин, после стабилизации потенциала разомкнутой цепи начинается испытание электрохимического импеданса. Амплитуда синусоидальной волны, подаваемой электрохимическим импедансом переменного тока, составляет 10 мВ, диапазон частот сканирования составляет 10 МГц–10 кГц, время сканирования составляет 40 минут.

[0091] (2) Определение плотности коррозионно-активных примесей

[0092] Образец разрезают на кусочки размером 10×10×10 мм, поверхность механически шлифуют до 1500 меш и затем полируют до зеркального блеска, реактив для травления готовят в следующих пропорциях: в каждых 100 мл раствора этанола содержится 4,5–5,5 мл концентрированной соляной кислоты, 0,08–0,15 г CuCl2, 0,03–0,08 г SnCl2, 2,6-3,4 г FeCl3, капают реактив для травления на поверхность образца на 5-10 секунд, протирают поверхность спиртом и высушивают феном, а затем помещают под металлографический микроскоп для определения плотности коррозионно-активных примесей с увеличением в 100 раз.

2. Результаты испытаний и анализ

[0093] На фиг. 1 показан результат поляризации электрокинетического потенциала морской стали, полученной согласно варианту реализации 1 настоящего изобретения, в 3,5% растворе NaCl. Как видно из фиг. 1, коррозионный потенциал морской стали, полученной в варианте реализации 1, составляет -0,535 В, а плотность тока коррозии составляет 2,012×10-5 A·см-2.

[0094] На фиг. 2 показан результат поляризации электрокинетического потенциала стали для сравнения в 3,5% растворе NaCl. Как видно из фиг. 2, коррозионный потенциал стали для сравнения составляет -0,5619 В, а плотность тока коррозии составляет: 8,509×10-5 A·см-2.

[0095] На фиг. 3 (a-d) показаны результаты испытания на импеданс по переменному току морской стали, полученной в варианте 1, в 3,5% растворе NaCl. В таблице 1 приведены результаты подбора импеданса по переменному току, показатель фазового угла n в таблице отражает степень отклонения между фактической емкостью и идеальной емкостью; чем больше значение n, тем меньше степень отклонения от идеальной емкости; как правило, значение n емкости двойного электрического слоя обычного коррозионного электрода находится в пределах 0,5–1. Как видно из результатов фиг. 3 и таблицы 1, сопротивление переносу заряда морской стали, полученной в варианте реализации 1, составляет 808,6 Ом·см-2.

[0096] В таблице 1 показаны результаты подбора импеданса по переменному току морской стали, полученной в варианте 1, в 3,5% растворе NaCl.

[0097] На фиг. 4 (a-d) показаны результаты испытания на импеданс по переменному току морской стали, полученной в варианте 1, в 3,5% растворе NaCl. В таблице 2 приведены результаты подбора импеданса по переменному току. Как видно из результатов на фиг. 4 и в таблице 2, сталь для сравнения показывает, что сопротивление переносу заряда составляет 233,7 Ом·см-2.

[0098] Таблица 2. Результаты подбора импеданса по переменному току стали для сравнения в 3,5% растворе NaCl

[0099] На фиг. 5 показана плотность тока насыщения морской стали, полученной в варианте реализации 1, после испытания на поляризацию постоянным потенциалом, которая составляет 3,25 мА/см2. Обычно считается: если 6 мА/см2≤плотность тока насыщения ≤8 мА/см2, считается, что коррозионная стойкость к хлоридно-ионизированной водной среде хорошая. Если плотность тока насыщения ≤6 мА/см2, считается, что коррозионная стойкость к хлоридно-ионизированной водной среде превосходная. Приведенные выше результаты показывают, что морская сталь по настоящему изобретению обладает превосходной коррозионной стойкостью к хлоридно-ионизированной водной среде.

[0100] На фиг. 6 показано, что плотность тока насыщения стали для сравнения, полученная при испытании на поляризацию постоянным потенциалом, составляет 5,71 мА/см2. Приведенные выше результаты показывают, что сталь для сравнения обладает хорошей коррозионной стойкостью к хлоридно-ионизированным водным средам.

[0101] На фиг. 7 представлена микрофотография коррозионно-активных примесей в стали для сравнения. Результаты измерений показывают, что плотность коррозионно-активных примесей в стали для сравнения составляет 15 г/мм2.

[0102] На фиг. 8 представлена микрофотография коррозионно-активных примесей в морской стали, полученной в варианте реализации 1. Результаты измерений показывают, что плотность коррозионно-активных примесей в морской стали, полученной в варианте реализации 1, составляет 4/мм2. Плотность коррозионно-активных примесей в морской стали, полученной в варианте реализации 1, более чем на 50% меньше, чем в стали для сравнения.

[0103] Как видно из приведенных выше результатов испытаний, стали по плотности тока коррозии располагаются в порядке убывания следующим образом: сталь для сравнения > морская сталь, полученная в варианте реализации 1, по сопротивлению переносу заряда стали в порядке возрастания: сталь для сравнения < морская сталь, полученная в варианте реализации 1, по плотности тока насыщения стали в порядке убывания: сталь для сравнения > морская сталь, полученная в варианте реализации 1; это показывает, что морская сталь, полученная в варианте реализации 1, обладает превосходной коррозионной стойкостью к хлор-ионизированной водной среде и значительно превосходит сталь для сравнения.

[0104] Таким образом, листы из морской стали по настоящему изобретению имеет недорогой химический состав с низким содержанием углерода, кремния и средним содержанием хрома, полностью не содержит Ni, Cu и других дорогостоящих коррозионностойких металлических элементов, что значительно снижает стоимость материала; для получения материала в данном изобретении не применяется обычная технология раскисления Al, вместо нее используется раскисление Si, которое сопровождается комплексным раскислением Zr-RE с образованием мелкодисперсного, диффузного и однородного композитного оксида сульфида, что значительно снижает плотность коррозионно-активных примесей, заметно повышает коррозионную стойкость в морской воде. Данная марка морской стали по настоящему изобретению особенно подходит для морской конструкционной стали, корабельной и судовой стали, стали для морской стационарной ветроэнергетики, стали для морской плавучей ветроэнергетики, стали для морских мостов, стали для металлических вышек, стали для железнодорожных путей и других сталей для применения в морской среде, которые значительно улучшают коррозионные свойства морской водной среды, богатой хлорид-ионами.

[0105] В данном описании термины "один вариант реализации", "некоторые из вариантов реализации", "пример", "конкретный пример", "некоторые из примеров" и другие термины означают, что конкретные характеристики, конструкции, материалы или особенности, описанные в сочетании с данными вариантами реализации или примерами, включены по меньшей мере в один вариант реализации или пример настоящего изобретения. В данном описании схематичное описание вышеуказанных терминов не обязательно должно относиться к одному и тому же варианту реализации или примеру. Более того, описанные конкретные характеристики, конструкции, материалы или особенности могут быть объединены подходящим образом в любом одном или нескольких вариантах реализации или примерах. Кроме того, при условии отсутствия противоречий между друг другом, специалисты в данной области техники могут комбинировать и сочетать различные варианты реализации или примеры в данном описании, а также характеристики различных вариантов реализации или примеров.

[0106] Хотя варианты реализации настоящего изобретения уже были показаны и описаны выше, понятно, что эти варианты реализации являются лишь примерными и не могут пониматься как ограничивающие настоящее изобретение; обычные специалисты в данной области техники могут вносить изменения, модификации, замены и вариации в вышеупомянутые варианты реализации в рамках объема настоящего изобретения.

Изобретение относится к области металлургии, а именно к морской стали, стойкой к коррозии в морской воде. Сталь состоит из следующих химических компонентов в мас.%: C 0,011-0,069, Si 0,11-0,29, Cr 1,51-1,99, Nb 0,02-0,05, Zr 0,01-0,02, RE 0,0034-0,02, остальное - Fe и неизбежные примеси. Содержания Zr и RE удовлетворяют выражению Zr/RE=1-3. В качестве элемента RE сталь включает лантан и церий, при этом массовая доля лантана и церия составляет (70-90):(10-30). Сталь имеет требуемую коррозионную стойкость в морской воде при пониженной ее стоимости. 2 н. и 8 з.п. ф-лы, 8 ил., 2 табл., 3 пр.

1. Морская сталь, стойкая к коррозии в морской воде, отличающаяся тем, что в ее состав входят следующие химические элементы, в мас.%: С 0,011-0,069, Si 0,11-0,29, Cr 1,51-1,99, Nb 0,02-0,05, Zr 0,01-0,02, RE 0,0034-0,02, остальное - Fe и неизбежные примеси, при этом содержания Zr и RE удовлетворяют выражению Zr/RE=1-3.

2. Сталь по п. 1, характеризующаяся тем, что она состоит из следующих химических элементов, в мас.%: С 0,029-0,068, Si 0,15-0,28, Cr 1,55-1,78, Nb 0,025-0,049, Zr 0,01-0,0117, RE 0,0039-0,0099, остальное - Fe и неизбежные примеси.

3. Сталь по п. 1, характеризующаяся тем, что она состоит из следующих химических элементов, в мас.%: С 0,04, Si 0,20, Cr 1,75, Nb 0,035, Zr 0,012, RE 0,006, остальное - Fe и неизбежные примеси.

4. Сталь по любому из пп. 1-3, характеризующаяся тем, что среди неизбежных примесей она содержит S≤0,0010 мас.%.

5. Сталь по любому из пп. 1-3, характеризующаяся тем, что элемент RE включает лантан и церий, а массовая доля лантана и церия составляет (70-90):(10-30).

6. Сталь по любому из пп. 1-3, характеризующаяся тем, что она имеет структуру, представляющую собой игольчатый феррит и многоугольный феррит с межзеренными границами, при этом соотношение количества многоугольного феррита с межзеренными границами и игольчатого феррита составляет 4-8.

7. Сталь по любому из пп. 1-3, характеризующаяся тем, что плотность коррозионно-активных примесей в ней меньше или равна 5/мм2.

8. Сталь по любому из пп. 1-3, характеризующаяся тем, что при условии того, что статический электродный потенциал равен -300 мВ, плотность тока насыщения морской стали меньше или равна 6,0 мА, при условии, что NaCl в растворе морской воды составляет 3,5 мас.%, скорость коррозии морской стали меньше или равна 0,04/мм⋅а.

9. Способ получения морской стали, стойкой к коррозии в морской воде, характеризующийся тем, что он включает следующие стадии:

1) выполняют последовательное плавление и рафинирование жидкой стали, затем выполняют вакуумную очистку и непрерывную разливку по формам для получения литых заготовок, имеющих состав, в который входят следующие химические элементы, в мас.%: С 0,011-0,069, Si 0,11-0,29, Cr 1,51-1,99, Nb 0,02-0,05, Zr 0,01-0,02, RE 0,0034-0,02, остальное - Fe и неизбежные примеси, при этом содержания Zr и RE удовлетворяют выражению: Zr/RE=1-3;

2) заготовку нагревают и гомогенизируют для получения заготовки после термообработки;

3) заготовку после термообработки прокатывают, конечную температуру прокатки контролируют на уровне 750-850°С; после прокатки ее охлаждают водой до 410-550°С, а затем естественным образом охлаждают до комнатной температуры с получением морской стали, стойкой к коррозии в морской воде, по любому из пп. 1-8.

10. Способ по п. 9, характеризующийся тем, что плавление и очистка на стадии 1) заключается в следующем: после выплавки жидкого чугуна и/или стального лома в конвертере или электродуговой печи регулируют температуру и состав для получения расплавленной стали; расплавленная сталь поступает в литейный ковш, и при микропузырьковом перемешивании расплавленная сталь в литейном ковше предварительно раскисляется сплавом Fe-Si или сплавом Fe-Si-Mn, а содержание свободного кислорода в расплавленной стали регулируют до 19-99 частей на миллион; при микропузырьковом перемешивании проводят окончательное раскисление с использованием комплексных присадок, расплавленную сталь после окончательного раскисления рафинируют с помощью LF, VD или RH.

Авторы

Даты

2025-04-22—Публикация

2024-01-22—Подача