Изобретение относится к полимерным композиционным наноматериалам, которые можно использовать в различных областях техники в качестве термопластичных покрытий с повышенной твердостью.

Известны способы получения полимерных нанокомпозитов полимеризационными процессами [С.Н.Чвалун, Л.А.Новокшонова, А.П.Коробко, П.Н.Бревнов. - Полимер-силикатные нанокомпозиты: физико-химические аспекты синтеза полимеризацией in situ. - Рос. хим. ж., т.LII, №5, с.52-57]. Получение же полимеров конденсационного типа осложняется проведением процессов либо в растворе, либо межфазным способом. В этих условиях, т.е. в среде органических растворителей или их смесей, углеродные наночастицы обладают плохой смачиваемостью, вследствие чего комкуются, всплывают на поверхность или оседают, образуя отдельную от полимера фазу, не распределяясь в нем равномерно, что приводит к получению полимерных материалов с ухудшенными характеристиками.

Известен способ получения полимерных нанокомпозитов на эпоксидной и полиэфирной матрицах, содержащих углеродные нанотрубки [Тарасов В.А., Степанищев Н.А. Создание нанокомпозитов на базе введения углеродных нанотрубок в эпоксидные и полиэфирные связующие. - Материалы Всероссийской научно-практической Интернет-конференции с международным участием «Высокие технологии в машиностроении», Самара, - 17-20 ноября, 2010 г.]. Однако данный метод разработан и исследован для смол - эпоксидных и полиэфирных, которые затем отверждаются, т.е. реакция проводится в массе. Для равномерного распределения наполнителей в связующем используется ультразвуковая обработка материала.

Наиболее близким по технической сущности к предлагаемому способу является получение композиционного материала на основе полигидроксиэфира бисфенола А и графита [Беева Д.А., Микитаев А.К., Беев А.А., Абаев A.M. Синтез композиционных материалов на основе полигидроксиэфиров. - «Успехи современного естествознания». - №1, 2005 г. - с.20-21]. Были получены композиции, в которые высококристаллический графит чешуйчатой формы марки ГЛ-1 в качестве наполнителя вводился в полимер в ходе синтеза полигидроксиэфира. Графит использовался в необработанном виде и в окисленной форме. Недостатком известного решения является то, что окисление приводило к функционализации, т.е. образованию на поверхности графита карбоксильных, карбонильных и других групп. Это приводило к ковалентному взаимодействию с мономерами и обрыву цепи, снижению приведенной вязкости полимера, его молекулярной массы. Образующиеся частицы графита не были наноразмерными.

Задача настоящего изобретения заключается в получении высокомолекулярных термопластичных полигидроксиэфиров, равномерно наполненных углеродными нановолокнами (УНВ) или другими углеродными нанонаполнителями (глобулярный наноуглерод GNC) с целостной структурой.

Поставленная задача достигается тем, что в полимерный нанокомпозит на основе полигидроксиэфира бисфенола А вводят углеродный нанонаполнитель: углеродные нановолокна или глобулярный наноуглерод при следующем соотношении компонентов: полигидроксиэфир бисфенола А 99,975-99,5 мас.%, нанонаполнитель 0,025-0,5 мас.%.

Способ заключается в том, что проводится осадительная поликонденсация полигидроксиэфира бисфенола А, отличающийся тем, что проводится предварительная активация углеродных нанонаполнителей раствором серной кислоты с концентрацией 20-60% при нагревании при температурах 70-100°С в течение 45-60 минут. При этом поверхность наполнителя активируется за счет протонирования по двойным связям графеновой структуры. Полученная протонированная структура углеродных нанонаполнителей выполняет роль матрицы, которая адсорбирует на себе и несет отрицательно заряженные частицы феноксидного аниона, образующегося в водно-щелочной среде из бисфенола А. Один из мономеров для поликонденсации, а именно бисфенол А, оказывается иммобилизованным посредством ионного взаимодействия с положительно заряженной матрицей, второй мономер - эпихлоргидрин, получает более свободный доступ ко второй реакционной функциональной группе бисфенола. Результатом является: снижение доли реакций обрыва цепи и ускорение химической реакции; более равномерное распределение углеродного наполнителя в полимере.

Полученный нанокомпозиционный полимер, содержащий 0,025-0,5% углеродных наполнителей, представляет собой волокнистый материал белого, светло-серого цвета, образующий практически бесцветные прозрачные пленки. Полигидроксиэфир с углеродными волокнами обладает повышенной плотностью, улучшенными значениями твердости, стойкости к агрессивным средам.

Пример 1. Активацию нанонаполнителя (УНВ или GNC) проводят следующим образом. В круглодонную колбу (объем 100-250 мл) с обратным холодильником помещают 10-15 г углеродного материала, 50-70 мл 35% серной кислоты и нагревают в течение 45-60 мин при температуре 70-80°С. По окончании процесса смесь разбавляют 2-кратным объемом дистиллированной воды, отфильтровывают и промывают водой до отрицательной реакции на сульфат-ионы (1% раствор BaCl2). Активированный наноуглерод сушат сначала на воздухе, затем в сушильном шкафу при температуре 100-120°С до постоянной массы.

Для получения полимерного композита в трехгорлую цилиндрическую колбу объемом 150-200 мл, снабженную электрической мешалкой и обратным холодильником, помещают 12,5 мл дистиллированной воды, 12,5 мл изопропилового спирта (марки хч), 2,8536 г (0,0125 молей) бисфенола А, 0,52 г (0,029 молей) сухого гидроксида натрия, 0,001775 г (0,05% от расчетного выхода полимера) углеродного нанонаполнителя - УНВ или GNC в активированной форме. При перемешивании медленно поднимаем температуру до 65°С, в образовавшуюся гомогенную среду быстро прибавляют 0,98 мл (0,0125 молей) эпихлоргидрина, что считается началом реакции. По ходу реакции с ростом молекулярной массы полимера происходит выпадение его из раствора в виде пластичной массы, в порах которой продолжается реакция поликонденсации. Через 2-4 часа полимер извлекают из колбы, промывают дистиллированной водой, растворяют в диоксане-1,4. Затем полимерный композит в виде раствора осаждают в воду, промывают до отрицательной реакции на хлорид-ионы, сушат сначала на воздухе, потом в сушильном шкафу при температуре 80-90°С до постоянной массы. Приведенная вязкость полученных полимерных композитов составляет 0,35-1,2 дл/г (0,5%-ный раствор в хлороформе). Выход 94%.

Пример 2. По примеру 1, но количество углеродного нанонаполнителя составляет 0,025%, т.е. 0,0008875 г. Полученный полимер обладает приведенной вязкостью 0,54 дл/г (0,5%-ный раствор в хлороформе). Выход 92%.

Пример 3. По примеру 1, но количество углеродного нанонаполнителя составляет 0,1%, т.е. 0,00355 г. Полученный полимер обладает вязкостью 0,45 дл/г (0,5%-ный раствор в хлороформе). Выход 87%.

Пример 4. По примеру 1, но количество углеродного нанонаполнителя составляет 0,5%, т.е. 0,01775 г. Полученный полимер обладает приведенной вязкостью 0,42 дл/г (0,5%-ный раствор в хлороформе). Выход 87%.

Сравнительная характеристика синтезированных композитов приведена в таблице.

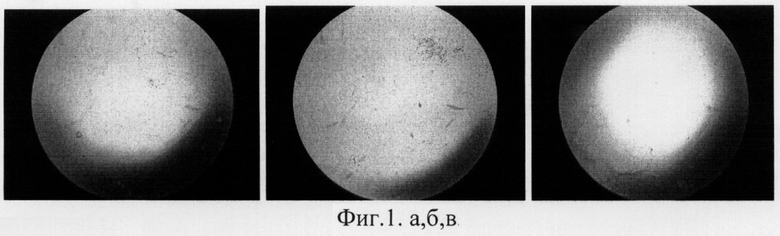

На фиг.1 показаны электронные микроснимки пленок ненаполненного полигидроксиэфира:

а - увеличение в 100 раз;

б - увеличение в 200 раз;

в - увеличение в 500 раз.

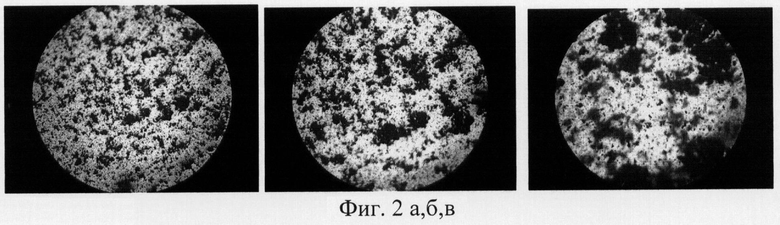

На фиг.2 показаны электронные микроснимки полигидроксиэфира, наполненного GNC неактивированным:

а - увеличение в 100 раз;

б - увеличение в 200 раз;

в - увеличение в 500 раз.

На фиг.3 показаны электронные микроснимки полигидроксиэфира, наполненного GNC активированным:

а - увеличение в 100 раз;

б - увеличение в 200 раз;

в - увеличение в 500 раз.

На фиг.4 показаны электронные микроснимки полигидроксиэфира, наполненного УНВ активированным:

а - увеличение в 100 раз;

б - увеличение в 200 раз;

в - увеличение в 500 раз.

На фиг.5 показаны электронные микроснимки полигидроксиэфира, наполненного УНВ неактивированным:

а - увеличение в 100 раз;

б - увеличение в 200 раз;

в - увеличение в 500 раз

Технический результат изобретения заключается в получении полимерных нанокомпозитов на основе полигидроксиэфира бисфенола А и активированных углеродных нанонаполнителей с высоким выходом и приведенной вязкостью в ходе синтеза in situ, отличающихся улучшенными значениями твердости, стойкости к агрессивным средам. Синтезированные полигидроксиэфиры хорошо растворимы в полярных органических растворителях и обладают пленкообразующими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ УГЛЕРОДНЫХ НАНОНАПОЛНИТЕЛЕЙ | 2011 |

|

RU2474534C2 |

| Способ получения капсулированного огнестойкого полигидроксиэфира | 2019 |

|

RU2707747C1 |

| Способ получения капсулированных полигидроксиэфиров и сополигидроксиэфиров | 2019 |

|

RU2712182C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ С УПРАВЛЯЕМОЙ АНИЗОТРОПИЕЙ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2520435C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| Полиэфирэфиркетонный углеволокнистый композит и способ его получения | 2020 |

|

RU2741505C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТРИЦ И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ - НАНОЧАСТИЦ | 2015 |

|

RU2636084C2 |

| Сополигидроксиэфир на основе 3,3'5,5'-тетрахлорбисфенола А и 1,1-дихлор-2,2-ди-(4,4'-диокси)-фенилэтилена | 2024 |

|

RU2831772C1 |

| Способ получения капсулированного ароматического огнестойкого полиэфирэфиркетона | 2017 |

|

RU2670441C1 |

| Полифениленсульфидные композиции с аппретированными стекловолокнами и способ их получения | 2021 |

|

RU2770097C1 |

Изобретение относится к полимерным композиционным наноматериалам, которые можно использовать в различных областях техники в качестве термопластичных покрытий с повышенной твердостью. В полимерный нанокомпозит на основе полигидроксиэфира бисфенола А вводят углеродный нанонаполнитель: углеродные нановолокна или глобулярный наноуглерод при следующем соотношении компонентов: полигидроксиэфир бисфенола А 99,975-99,5 мас.%, нанонаполнитель 0,025-0,5 мас.%. При получении нанокомпозитов проводят предварительную активацию углеродных нанонаполнителей раствором серной кислоты с концентрацией 20-60% при нагревании при температурах 70-100°С в течение 45-60 минут. Вводят в полимер in situ обработанные углеродные нанонаполнители. Изобретение позволяет получить полимерные нанокомпозиты на основе полигидроксиэфира бисфенола А и активированных углеродных нанонаполнителей с высоким выходом и приведенной вязкостью с улучшенными значениями твердости, стойкости к агрессивным средам. 2 н.п. ф-лы, 1 табл., 6 ил., 3 пр.

1. Способ получения полимерных нанокомпозитов на основе полигидроксиэфира бисфенола А, методом осадительной поликонденсации, отличающийся тем, что вводимые в полимер in situ углеродные нанонаполнители подвергаются предварительной активации раствором серной кислоты концентрации 20-60% при нагревании до 70-100°С в течение 45-60 мин.

2. Полимерные нанокомпозиты, полученные способом по п.1, содержащие углеродные нанонаполнители - углеродные нановолокна или глобулярный наноуглерод, при следующих соотношениях компонентов, мас.%:

| WO 2008060294 А2, 22.05.2008 | |||

| CN 101864060 А, 20.10.2010 | |||

| JP 2008037696 А, 21.02.2008 | |||

| БЮЛЛЕР К.У | |||

| Тепло- и термостойкие полимеры | |||

| - М.: Химия, 1984, с.237 | |||

| JP 2004202004 А, 22.07.2004. |

Авторы

Даты

2013-02-10—Публикация

2011-05-10—Подача