Изобретение относится к металлургии, конкретно к производству высокопрочной толстолистовой стали, закаливаемой на мартенсит для машиностроения и бронезащитных конструкций.

Известен способ производства высокопрочной листовой стали, включающий аустенитизирующий нагрев слябов до температуры не выше 1150°С, многопроходную горячую прокатку с температурой конца прокатки 900-950°С, нагрев до температуры Ас3-1000°С, закалку водой и отпуск при температуре 200-400°С [1].

Недостатки известного способа состоят в том, что готовые листы имеют низкий комплекс механических свойств: недостаточную прочность, ударную вязкость, пластичность. Помимо этого, под действием термических напряжений при закалке листы теряют плоскую форму.

Наиболее близким аналогом к предлагаемому изобретению является способ производства листов, включающий аустенитизирующий нагрев слябовых заготовок до температуры 1200-1260°С, многопроходную горячую прокатку в листы с температурой конца прокатки 800-920°С, последующую их прерванную закалку водой с температурой окончания охлаждения 450-600°С и одновременной правкой деформированием листов знакопеременным изгибом [2].

Недостатки известного способа состоят в том, что он не обеспечивает достижения максимально возможного для каждой марки стали комплекса механических свойств, т.е. более высоких прочности, пластичности, ударной вязкости. Помимо этого, вследствие неравномерной вытяжки в процессе прокатки и охлаждения листов после прерванной закалки имеет место ухудшение их плоскостности.

Техническая задача, решаемая способом и устройством, состоит в повышении комплекса механических свойств и плоскостности высокопрочной листовой стали.

Побочным техническим эффектом, достигаемым при использовании предложенного деформационно-термического комплекса, является расширение его технологических возможностей в сторону получения высокопрочных листов уменьшенных толщин из труднодеформируемых сталей.

Для решения поставленной технической задачи в известном способе производства высокопрочной листовой стали мартенситного класса, включающем аустенитизирующий нагрев заготовок, многопроходную прокатку в листы, последующую их закалку водой на мартенсит с одновременной правкой деформированием знакопеременным изгибом, согласно изобретению, закалку листов ведут в температурном интервале от 900-950°С до 300-400°С со средней скоростью охлаждения не менее 10°С/с, при этом относительную степень деформирования поддерживают в интервале 0,5-10%.

Сущность изобретения состоит в следующем. В сталях мартенситного класса максимальный комплекс механических свойств может быть достигнут за счет уменьшения количества остаточного аустенита и минимизации содержания перлита, который обычно располагается в закаленных сталях по границам мартенситных зерен, зарождающихся из зерен деформированного при прокатке аустенита. Для этого необходимо в процессе закалочного охлаждения максимально быстро пройти температурную зону перлитного превращения аустенита. Поэтому охлаждение при закалке регламентировано по скорости минимально допустимым значением - не менее 10°С/с в температурном интервале возможного образования перлита.

Нижняя граница температурного интервала закалочного охлаждения в 300°С установлена, во-первых, исходя из условия полного завершения процесса превращения аустенита в мартенсит, а во-вторых, с целью исключения потери плоскостности листов от действия термических напряжений.

Относительная степень деформации 0,5-10% исчерпывающе реализует эффект «динамической пластичности», т.е. пластичности мартенситного превращения аустенита стали в температурном диапазоне ее существования 950-300°С, благодаря чему одновременно достигается наиболее высокая плоскостность закаливаемых листов и максимально повышаются их прочность, пластичность и ударная вязкость.

Дополнительная установка после реверсивного листопрокатного стана подогревательной печи позволяет снизить неизбежно существующий температурный градиент горячекатаных листов из сталей мартенситного класса, рекристаллизовать деформированный аустенит, получить равномерную по объему листа и оптимальную по величине температуру нагрева под закалку. Это повышает комплекс механических свойств и снижает их разброс, расширяет диапазон выпускаемой металлопродукции в сторону минимальных толщин высокопрочных листов.

Экспериментально установлено, что аустенитизирующий нагрев заготовок из стали мартенситного класса (до температуры 1180-1250°С) обеспечивает полное растворение в аустените структурно свободного цементита, нитридных и карбонитридных включений. Благодаря этому заготовки из сталей мартенситного класса сохраняют высокую технологическую пластичность по мере их прокатки в листы конечной толщины и снижения температуры металла.

При температуре начала закалки на мартенсит выше 950°С имеет место неконтролируемый рост аустенитных зерен и их полигонизация, в микроструктуре закаленной стали возрастает объемная доля нежелательных включений перлита закалки и остаточного аустенита. Это снижает прочностные и вязкостные свойства листовой стали. Снижение этой температуры менее 900°С уменьшает активность процесса выделения из металлической матрицы упрочняющих фаз.

Повышение температуры окончания закалки выше 400°С является причиной потери прочностных и пластических свойств стали мартенситного класса. В то же время уменьшение температуры окончания закалки ниже 300°С приводит к тому, что процесс правки знакопеременным изгибом будет происходить также после полного завершения полиморфного превращения аустенита в мартенсит. В результате не реализуются преимущества эффекта пластичности превращения, деформация листов становится затруднительной, увеличивается неплоскостность листов, не происходит их дополнительного упрочнения по механизму дисперсионного твердения.

При скорости охлаждения в процессе закалки менее 10°С/с в фазовом составе закаленной на мартенсит стали возрастает объемная доля перлита, что ведет к снижению ее прочностных свойств.

При относительной степени деформирования менее 0,5% горячекатаные листы после закалки с правкой знакопеременным изгибом будут сохранять остаточную неплоскостность, а их прочностные и вязкостные свойства снижаются. При увеличении степени относительной деформации более 10% достигается полное исчерпание пластичности фазового превращения, возрастает на порядок сопротивление металла деформированию, ухудшаются условия правки.

Предложенный способ может быть реализован с помощью деформационно-термического комплекса, содержащего установленные в технологическую линию нагревательную печь, реверсивный листопрокатный стан и правильно-закалочную машину, в котором после реверсивного листопрокатного стана дополнительно установлена подогревательная печь, при этом подогревательная печь и правильно-закалочная машина снабжены средствами контроля температуры листов.

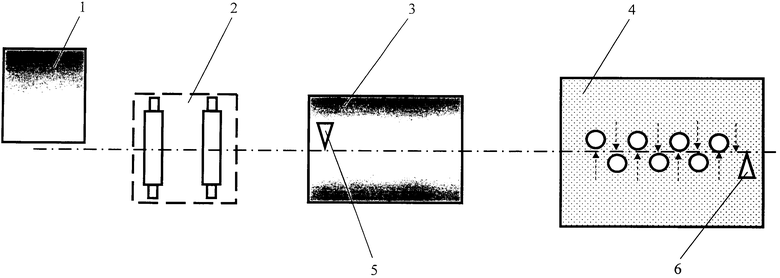

На чертеже представлена схема расположения оборудования деформационно-термического комплекса для реализации предложенного способа.

Устройство содержит установленные в технологическую линию нагревательную печь 1 толкательного типа с газовым отоплением, толстолистовой реверсивный прокатный стан 2, состоящий из черновой клети дуо и чистовой клети кварто, подогревательную печь 3 индукционного типа и правильно-закалочную машину 4.

Правильно-закалочная машина 4 кассетного типа содержит станину, в которой размещены два ряда (верхний и нижний) приводных гибочных роликов, установленных со взаимным перекрытием по уровню, а также два ряда сопел для подачи охлаждающей воды на верхнюю и нижнюю стороны листа при его закалке во время транспортирования через гибочные ролики.

Подогревательная печь 3 снабжена сканирующей тепловизорной головкой 5 для измерения температуры по поверхности листа, установленной на ее входной стороне. Правильно-закалочная машина 4 снабжена контактным датчиком 6 температуры листа.

Примеры реализации способа

Слябовые заготовки толщиной hз=180 мм из стали мартенситного класса следующего химического состава, мас.%:

загружают в нагревательную печь 1 и производят их нагрев до температуры аустенитизации 1180-1250°С. Нагретые заготовки выталкивают на печной рольганг и транспортируют к толстолистовому реверсивному двухклетевому прокатному стану 2 с длиной бочек валков 2800 мм. На двухклетевом реверсивном прокатном стане 2 заготовки вначале прокатывают за 7 проходов в черновой клети дуо до промежуточной толщины hп=70 мм, после чего передают в чистовую клеть кварто и прокатывают за 9 проходов до конечной толщины hл=20,0 мм.

При прокатке в черновой и чистовой клетях реверсивного стана 2 происходит снижение температуры листов, причем чем меньше толщина листов, тем больше снижение их температуры. Помимо этого, наиболее интенсивно остывают кромочные участки листов.

Прокатанные листы транспортируют к подогревательной печи 3. С помощью сканирующей тепловизорной головки осуществляют контроль температуры по поверхности листов, после чего осуществляют выравнивание их температуры путем подогрева до температуры начала закалки tнз=950°С.

Подогретые листы задают в правильно-закалочную машину 4. В процессе транспортировки листов через правильно-закалочную машину 4 на обе стороны листов подают из сопел охлаждающую воду и с помощью приводных гибочных роликов производят деформирование листов знакопеременным изгибом с относительной степенью деформации Е=5,0%. Охлаждение листов водой (закалку) ведут со скоростью Vз=20°С/с. Скорость охлаждения регулируют изменением расхода и давления охлаждающей воды. Охлаждение листов водой завершают при температуре tкз=300°С, которую контролируют с помощью контактного датчика температуры 6.

Благодаря тому что деформирование знакопеременным изгибом ведут во всем температурном интервале превращения аустенита в мартенсит с оптимальной скоростью закалочного охлаждения, достигаются наиболее благоприятные условия реализации эффекта пластичности фазовых превращений, улучшается плоскостность листов, сокращается объемное содержание в микроструктуре закаленной стали перлита и остаточного аустенита. Таким образом, предложенный способ и устройство позволяют повысить комплекс механических свойств и плоскостность листовой стали мартенситного класса.

Помимо этого, подъем температуры и ее выравнивание по объему листов в процессе их нагрева в подогревательной печи 3 при использовании указанных режимов правки и закалки позволяет расширить технологические возможности деформационно-термического комплекса в сторону получения высокопрочных листов уменьшенных толщин.

Варианты реализации предложенного способа производства высокопрочной листовой стали и показатели их эффективности приведены в таблице. Механические свойства указаны после отпуска закаленных листов при температуре 200°С.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа (варианты №2-4) имеет место повышение комплекса механических свойств и плоскостности высокопрочной листовой стали мартенситного класса. При запредельных значениях заявленных параметров (варианты №1 и №5) имеет место снижение комплекса механических свойств термоулучшенных листов, возрастает их неплоскостность. Также более низкие показатели механических свойств и плоскостности имеют листы, полученные согласно известному способу [2] (вариант №6).

Технико-экономические преимущества предложенного способа производства высокопрочной листовой стали мартенситного класса и деформационно-термического комплекса для его осуществления состоят в том, что они за счет полного использования возможностей эффекта пластичности при фазовом превращении аустенита в мартенсит позволяют повысить механических свойств и плоскостность листовых сталей мартенситного класса. Кроме того, предложенный способ и устройство позволяют получить на реверсивном толстолистовом стане 2800 высокопрочную листовую сталь мартенситного класса с минимальной толщиной 5,0 мм, тогда как при использовании известных способов на данном толстолистовом двухклетевом реверсивном стане 2800 минимальная толщина аналогичной металлопродукции составляет 7,0 мм.

Литературные источники

1. Заявка №61-223125, Япония, МПК C21D 8/02, С22С 38/54, 1986 г.

2. Патент Российской Федерации №2350662, МПК C21D 8/02, 2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ФАБРИКАТОВ | 2010 |

|

RU2442830C1 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

Изобретение относится к области металлургии, конкретно к производству высокопрочной толстолистовой стали для машиностроения и бронезащитных конструкций. Для повышения комплекса механических свойств и плоскостности высокопрочной листовой стали способ включает аустенитизирующий нагрев заготовок, многопроходную прокатку в листы, последующую их закалку водой на мартенсит с одновременной правкой деформированием знакопеременным изгибом, при этом закалку ведут в температурном интервале от 900-950°С до 300-400°С со средней скоростью охлаждения не менее 10°С/с, а правку с деформированием - в интервале 0,5-10%. Деформационно-термический комплекс для реализации способа содержит установленные в технологическую линию нагревательную печь, реверсивный листопрокатный стан, подогревательную печь, обеспечивающую температуру листа, соответствующую температуре начала закалки, при этом подогревательная печь снабжена средством измерения температуры листов, а правильно-закалочная машина снабжена средством контроля температуры листов. 2 н.п. ф-лы, 1 табл., 1 ил.

1. Способ производства высокопрочной листовой стали мартенситного класса, включающий нагрев заготовок до температуры аустенитизации, многопроходную прокатку в листы, последующую их закалку водой на мартенсит с одновременной правкой деформированием знакопеременным изгибом, отличающийся тем, что после прокатки осуществляют выравнивание температуры листа путем его подогрева до температуры начала закалки 900-950°С, а затем лист охлаждают до 300-400°С со средней скоростью охлаждения не менее 10°С/с, при этом относительную степень деформирования поддерживают в интервале 0,5-10%.

2. Деформационно-термический комплекс производства высокопрочной листовой стали мартенситного класса, содержащий установленные в технологическую линию нагревательную печь, реверсивный листопрокатный стан и правильно-закалочную машину, отличающийся тем, что после реверсивного листопрокатного стана установлена подогревательная печь, обеспечивающая температуру листа, соответствующую температуре начала закалки, при этом подогревательная печь снабжена средством измерения температуры листов, а правильно-закалочная машина снабжена средством контроля температуры листов.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, И УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2307718C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ БРОНЕВОЙ СТАЛИ | 2010 |

|

RU2426801C1 |

| Поточная линия термообработки труб | 1979 |

|

SU889724A1 |

Авторы

Даты

2013-02-10—Публикация

2011-10-31—Подача