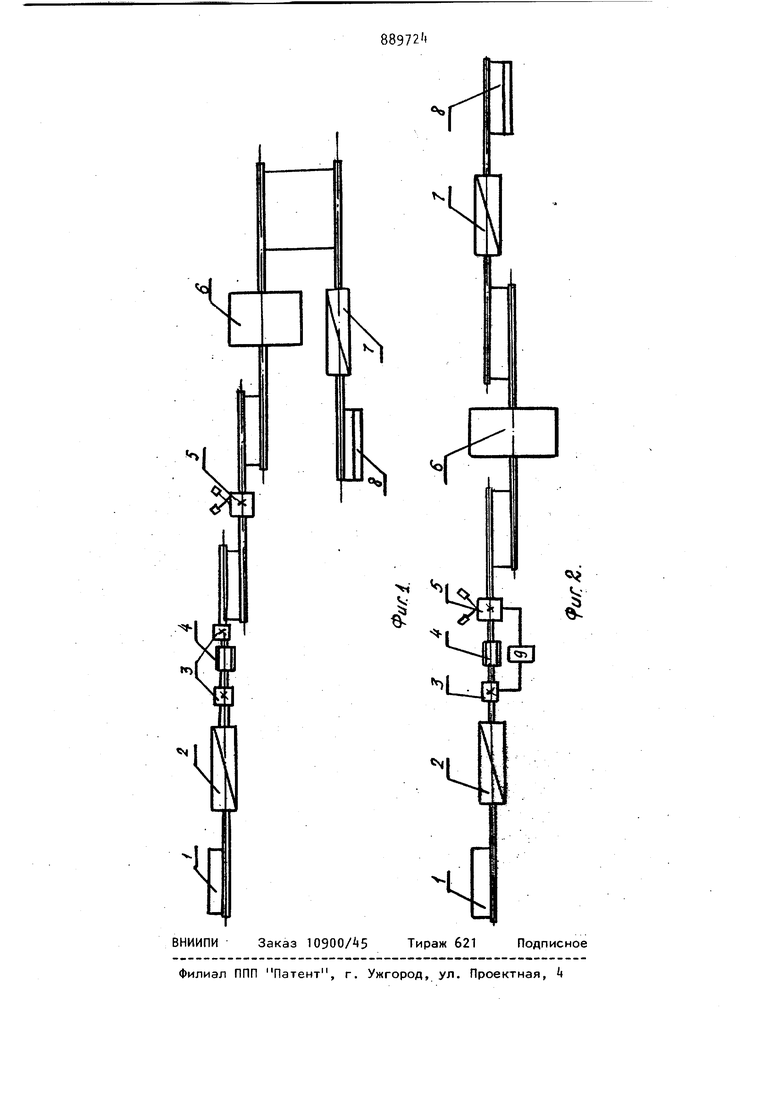

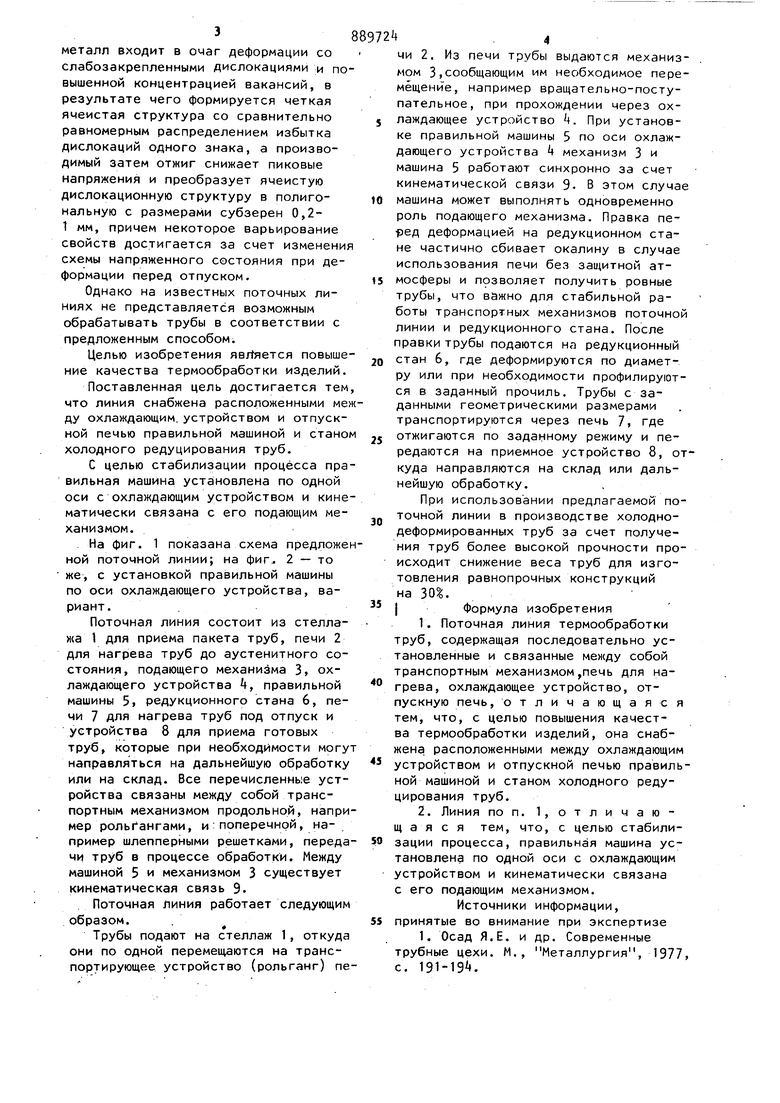

Изобретение относится к тру1бопрокатному производству и может быть использовано при создании новых и реконструкции действующих цехов для про изводства холоднодеформированных труб круглого и профильного сечения. Известны поточные линии термической обработки труб, содержащие последовательно установленные и связанные между собой транспортным механизмом, печь для нагрева, охлаждающее устрой ство, отпускную печь. В указанной поточной линии получают термоупрочнен.ные трубы по режиму запалка + отпуск. Такие линии используют при про изводстве горячекатаных и сварных труб. В практике производства холоднодеформированных труб традиционно используется умягчающая термообработка (отжиг, нормализация), роль которой состоит в СНЯТ14И наклепа, вносимого деформацией 1 . Известен способ механикотермической обработки низкоуглеродистых сталей, включающий нагрев до аустенитного состояния, охлаждение со скоростью 30-100 град/с, деформацию через с момента конца охлаждения со степенью и после деформационт ный отпуск в интервале температур 600-700С. Использование этого способа в производстве холоднодеформированных труб из низкоуглеродистых сталей позволяет одновременно повысить их прочность, вязкость и хладостойкость. Это объясняется тем,что при производстве холоднодеформированных труб первая термическая обработка осуществляется на предготовом размере и состоит в нагреве до аустенитного состояния (900950°С) с последующим ускоренным охлаждением со скоростью меньшей, чем критическая скорость закалки для нелегированной низкоуглеродистой стали, а последующая деформация осуществляется через промежуток времени, не превышающий инкубационного периода закалочного старения, в связи с чем металл входит в очаг деформации со слабозакрепленными дислокациями и повышенной концентрацией вакансий, в результате чего формируется четкая ячеистая структура со сравнительно равномерным распределением избытка дислокаций одного знака, а производимый затем отжиг снижает пиковые напряжения и преобразует ячеистую дислокационную структуру в полигональную с размерами субзерен 0,21 мм, причем некоторое варьирование свойств достигается за счет изменения схемы напряженного состояния при деформации перед отпуском, Однако на известных поточных линиях не представляется возможным обрабатывать трубы в соответствии с предложенным способом. Целью изобретения яв tяeтcя повыше ние качества термообработки изделий. Поставленная цель достигается тем что линия снабжена расположенными ме ду охлаждающим.устройством и отпускной печью правильной машиной и стано холодного редуцирования труб. С целью стабилизации процесса пра вильная машина установлена по одной оси с охлаждающим устройством и кине матически связана с его подающим механизмом. . На фиг. 1 показана схема предложе ной поточной линии; на фиг.. 2 - то же, с установкой правильной машины по оси охлаждающего устройства, вариант. . Поточная линия состоит из стеллажа 1 для приема пакета труб, печи 2 для нагрева труб до аустенитного состояния, подающего механизма 3, охлаждающего устройства k, правильной машины 5, редукционного стана 6, печи 7 для нагрева труб под отпуск и устройства 8 для приема готовых труб, которые при необходимости могу направляться на дальнейшую обработку или на склад. Все перечисленные устройства связаны между собой транспортным механизмом продольной, напри мер рольгангами, и:поперечной, например шлепперными решетками, переда чи труб в процессе обработки. Между машиной 5 и механизмом 3 существует кинематическая связь 9. Поточная Линия работает следующим образом. , Трубы подают на стеллаж 1, откуда они по одной перемещаются на транспортирующее устройство (рольганг) пе чи 2, Из печи трубы выдаются механизмом 3,сообщающим им необходимое перемещение, например вращательно-поступательное, при прохождении через охлаждающее устройство +. При установке правильной машины 5 по оси охлаждающего устройства 4 механизм 3 и машина 5 работают синхронно за счет кинематической связи 9- В этом случае машина может выполнять одновременно роль подающего механизма. Правка перед деформацией на редукционном стане частично сбивает окалину в случае использования печи без защитной атмосферы и позволяет получить ровные трубы, что важно для стабильной работы транспортных механизмов поточной линии и редукционного стана. После правки трубы подаются на редукционный стан 6, где деформируются по диаметру или при необходимости профилируются в заданный прочиль. Трубы с заданными геометрическими размерами транспортируются через печь 7, где отжигаются по заданному режиму и передаются на приемное устройство 8, откуда направляются на склад или дальнейшую обработку. При использовании предлагаемой поточной линии в производстве холоднодеформированных труб за счет получения труб более высокой прочности происходит снижение веса труб для изготовления равнопрочных конструкций на 30%. I Формула изобретения 1.Поточная линия термообработки труб, содержащая последовательно установленные и связанные между собой транспортным механизмом,печь для нагрева, охлаждающее устройство, отпускную печь, отличающаяся тем, что, с целью повышения качества термообработки изделий, она снабжена, расположенными между охлаждающим устройством и отпускной печью правильной машиной и станом холодного редуцирования труб. 2.Линия по п. 1,отличающ а я с я тем, что, с целью стабилизации процесса, правильная машина установлена по одной оси с охлаждающим устройством и кинематически связана с его подающим механизмом. Источники информации, принятые во внимание при экспертизе 1, Осад Я.Е. и др. Современные трубные цехи. М., Металлургия, 1977, с. 191-19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

| Поточная линия для обработки высокопрочных труб | 1983 |

|

SU1196392A1 |

| Способ изготовления стальныхбЕСшОВНыХ ТРуб | 1976 |

|

SU852179A3 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ обработки низкоуглеродистой стали | 1982 |

|

SU1129248A1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| Поточная линия для изготовления стальных шаров | 1978 |

|

SU747597A1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| Поточная линия обработки холоднодеформированных труб | 1982 |

|

SU1135783A1 |

Авторы

Даты

1981-12-15—Публикация

1979-03-06—Подача