Изобретение относится к металлургии, в частности к области производства листового проката ответственного назначения методом термомеханической обработки.

Известен способ термомеханической обработки, который включает нагрев со скоростью выше 50°C/с до температур от Ac1 до Ас3+200°C, деформацию прокаткой со степенью 45-80%. Ускоренное охлаждение осуществляют с получением мартенситной структуры или продуктов распада аустенита. Отпуск изделий проводят путем одно- или многократного циклического скоростного нагрева (RU 2060282, С21, 26.05.1996).

Недостатком указанного способа является то, что при прокатке листов невозможно осуществить скоростной нагрев крупногабаритных плоских заготовок со скоростью 50°C/с (нет таких индукторов). Нагрев с такой скоростью заготовок можно реализовать только при прокатке сортовой стали.

Известен также способ термомеханической обработки, который включает нагрев, горячую деформацию в последних 5-6 проходах осуществляют с убывающими по проходам обжатиями от 50 до 20% и скоростями деформации 60-120 с-1, а охлаждение проката с критической скоростью от температуры окончания горячей пластической деформации производят до 350-450°C (RU 763478, С21, 15.09.1980).

Недостатком указанного способа является то, что горячая деформация в последних проходах осуществляется со скоростью деформации 60-120 с-1, а охлаждение проката с критической скоростью от температуры окончания горячей пластической деформации производят до 350-450°C. На листовом реверсивном стане скорость деформации на порядок ниже, а охлаждение проводят с критической скоростью после регламентированной выдержки до 20°C.

Применение новых схем термомеханической обработки, предусматривающих деформацию в межкритическом интервале температур, значительно расширяет возможность использования двухфазных сталей. Это обусловлено влиянием горячей деформации не только на дислокационное строение сосуществующих фаз, но и на возможность перераспределения легирующих элементов. Для высокопрочных конструкционных сталей в качестве двухфазного используют мартенсито-ферритное состояние, при небольшой доле ферритной составляющей структуры с целью повышения пластичности и вязкости стали при сохранении высокого уровня прочности. Установлено, что распределение ферритных участков в структуре должно быть максимально равномерным, а сами они - весьма дисперсными.

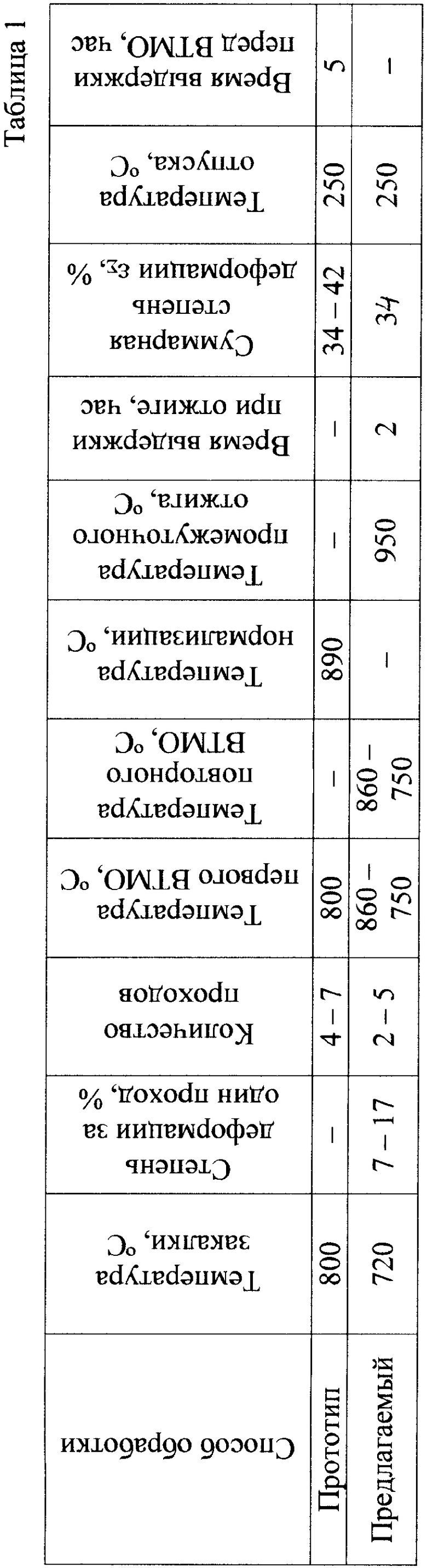

Наиболее близким по техническому уровню и достигаемому результату является способ, включающий нормализацию от температуры 890°C до температуры 800°C. Затем проводили термомеханическую обработку при температуре 800°C после выдержки при этой температуре в течение 5 ч, обжатие составляло 34-42% и осуществлялось за 4-7 проходов (Бернштейн М.Л. и др. // Известия высших учебных заведений «Черная металлургия», №3, 1985, с.84-88).

Недостатком указанного способа является то, что осуществление однократной высокотемпературной термомеханической обработки не обеспечивает достижение высокого уровня пластичности, а именно относительного удлинения и относительного сужения при сохранении высокого уровня прочности. Осуществление этого способа связано со значительными технологическими трудностями при его использовании при обработке легированных сталей. Основная трудность заключается в том, что при реализации указанного способа упрочнения изделий понадобится затратить 5 ч на нагрев заготовок под прокатку. Длительный нагрев способствует поверхностному обезуглероживанию нагреваемых заготовок. В условиях промышленного производства на листопрокатных станах реализация указанного способа может оказаться экономически нецелесообразной из-за больших затрат времени на нагрев.

В известном способе выделение феррита происходит при проведении термомеханической обработки предварительно нормализованной стали после нагрева в течение 5 ч и деформации за 4-7 проходов с обжатием 34-42%. Выделение феррита происходит в ходе нагрева под прокатку и в процессе прокатки и нормализации.

Таким образом, известный способ имеет низкий технический уровень, так как при проведении комбинированной обработки осуществляется длительный нагрев в течение 5 ч для прокатки заготовок с ВТМО. Время, затрачиваемое на нагрев, на порядок выше практикуемого в предлагаемом способе. Длительный нагрев потребует применения защитных покрытий заготовок, чтобы предотвратить обезуглероживание поверхности заготовок.

В этой связи важной задачей является создание нового способа обработки высоколегированных сталей при реализации комбинированной высокотемпературной термомеханической обработки (ВТМО), обеспечивающего повышение механических свойств, а именно относительного удлинения и относительного сужения, а также прокатку листов толщиной 5-6 мм на толстолистовом стане горячей прокатки (минимально возможная толщина листа, полученного при реализации ВТМО с однократного нагрева на толстолистовом стане, составляет 10 мм).

Техническим результатом предлагаемого изобретения является повышение пластичности, а именно относительного удлинения и относительного сужения с сохранением высоких прочностных свойств с целью увеличения живучести и конструкционного ресурса изделия, изготовленного новым способом обработки высоколегированных сталей при реализации комбинированной ВТМО.

Технический результат изобретения достигается в способе комбинированной высокотемпературной термомеханической обработки проката из высоколегированной стали, включающем нагрев, горячую пластическую деформацию, отжиг, закалку с регламентированной скоростью и отпуск, при этом горячую пластическую деформацию проводят в два этапа, на первом этапе осуществляют за 5 проходов с равномерным обжатием по проходам до 7% с последующей выдержкой в течение 20 с и закалкой проката с критической скоростью до 20°C, затем прокат отжигают при температуре 950°C в течение 2 ч, а на втором этапе горячую пластическую деформацию осуществляют за 2 прохода с равномерным обжатием по проходам до 17% с последующей выдержкой в течение 20 с и закалкой проката с критической скоростью до 20°C, отпуском при температуре 250°C в течение 2 ч.

Сущность способа заключается в том, что прокатка листов с ВТМО проводится дважды с промежуточным отжигом после первой прокатки. Таким образом, создан новый способ комбинированной термомеханической обработки, который обеспечивает повышение не только относительного удлинения и относительного сужения с сохранением высоких прочностных свойств, но и ударной вязкости, а также прокатку листов толщиной 5-6 мм на реверсивном толстолистовом стане горячей прокатки. При прокатке на реверсивном толстолистовом стане горячей прокатки (с реализацией ВТМО с однократного нагрева) можно получить упрочненный (с повышенными по сравнению с традиционной закалкой от температуры 920°C) механическими свойствами) лист не тоньше 10 мм.

На первом этапе прокатку с ВТМО осуществляли за 5 проходов. Ранее проведенными исследованиями (Бернштейн М.Л. Прочность стали. М.: Металлургия, 1974, 198 с.) установлено, что более высокие свойства достигаются при проведении ВТМО с дробной деформацией (когда с большей полнотой протекают процессы динамической полигонизации) по сравнению с одноразовой деформацией при тех же обжатиях.

На втором этапе прокатку с ВТМО осуществляли за 2 прохода. Режим повторной прокатки с ВТМО за 2 прохода был выбран таким образом, чтобы обеспечить сохранение температуры закалки не ниже 750°C для получения мартенситной структуры. Было установлено, что устойчивость созданной при динамической полигонизации субструктуры определяет не только ее наследование при «прямой» ВТМО (в предлагаемом способе первый этап прокатки с ВТМО), то есть при закалке после горячей деформации, но и ее наследование (равно как и наследование комплекса механических свойств) при последующей после ВТМО термической обработке (в предлагаемом способе повторная ВТМО). По окончании повторной прокатки с ВТМО предусмотрена выдержка в течение 20 с. В случае средне- и высоколегированных сталей сразу после окончания деформации еще имеется состояние горячего наклепа и для протекания полигонизации целесообразна некоторая регламентированная последеформационная выдержка.

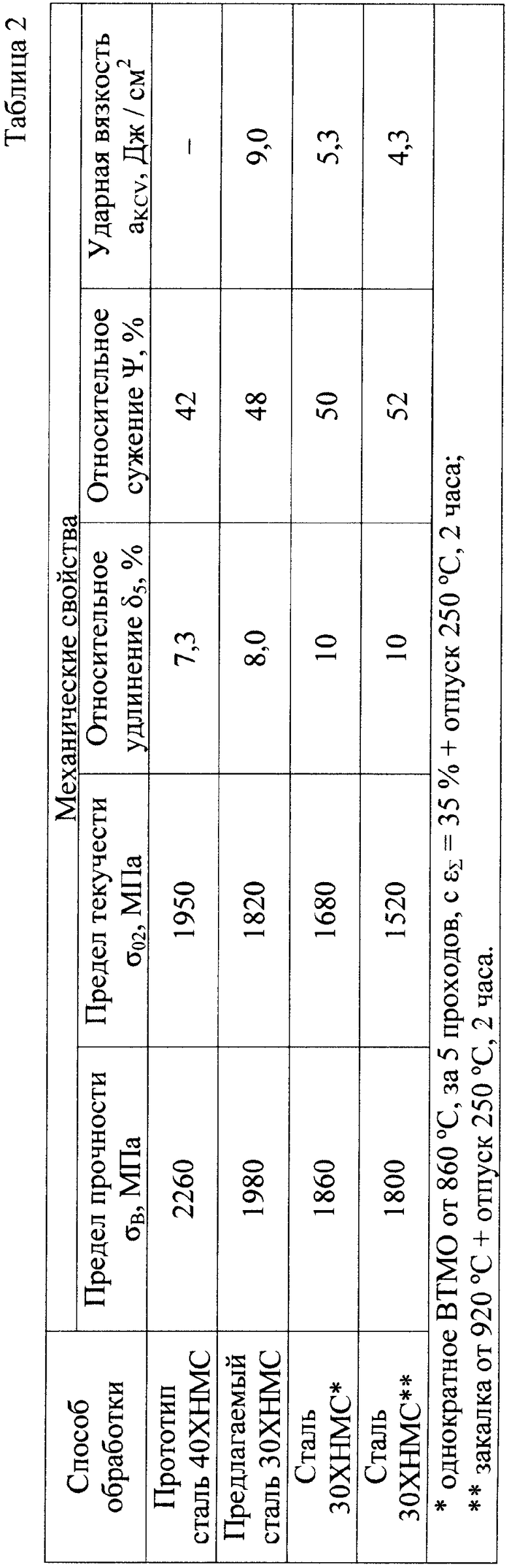

Температурные и деформационные режимы выбраны таким образом, чтобы обеспечить протекание динамической полигонизации для эффективного измельчения зерна. На первом этапе заготовку нагревают в кселитовой печи до температуры 920°C и выдерживают для образования однородного твердого раствора аустенита (время нагрева до заданной температуры выбирали из расчета 1 мин на 1 мм сечения, время выдержки не менее 20 мин). Затем нагретую заготовку подстуживали до температуры 860°C и прокатывали за 5 проходов с суммарным обжатием εΣ=35% в температурном интервале 860-750°C, который находится в межкритическом интервале температур Ас3-Ас1. После окончания деформации заготовку выдерживали на воздухе 20 с и закаливали в воде для предотвращения перлитного превращения. В результате закалки образуется мартенсит в пределах деформировавшихся мелких зерен аустенита. В результате развития динамической полигонизации зерна аустенита измельчаются до 40 мкм. Далее заготовку нагревают в кселитовой печи до температуры 950°C и выдерживают при этой температуре 2 ч, а затем охлаждают на воздухе до температуры 20°C. В процессе отжига происходит выделение феррита в деформированном аустените. В качестве мест его предпочтительного зарождения помимо границ зерен выступают субграницы, сформированные при проведении ВТМО. Далее заготовку нагревают в кселитовой печи до температуры 860°C, деформируют за 2 прохода с суммарным обжатием εΣ=34% в температурном интервале 860-750°C, который находится в межкритическом интервале температур Ас3-Ac1, то есть непосредственно перед деформацией микроструктура стали состоит из зерен аустенита и феррита, размер которых обусловлен деформацией и отжигом на предыдущих этапах. В ходе деформации в аустените и феррите развивается динамическая полигонизация, по окончании деформации на последнем этапе заготовку выдерживают на воздухе 20 с и закаливают в воде для предотвращения перлитного превращения. На данном этапе деформации формируются зерна феррита и аустенита размером 24-20 мкм. После закалки структура представляет собой мартенсит в пределах зерен аустенита и зерен феррита. Далее проводится отпуск при температуре 250°C в течение 2 ч. Как видно из таблицы 2, достигнуто повышение прочностных характеристик (σ02 и σB) более чем на 120 МПа и ударной вязкости aKCV на 3 Дж/см2 высоколегированной стали после обработки ее по предложенному способу по сравнению с однократным ВТМО. То есть использование в предлагаемом способе двукратного ВТМО (вместо однократного), при реализации которого деформация осуществляется в межкритическом интервале с промежуточным отжигом, обеспечивает достижение повышенного комплекса механических свойств, а именно относительного удлинения и относительного сужения высоколегированных сталей, что повышает конструктивную прочность изделий.

Для определения степени достоверности способа была проведена прокатка пяти заготовок по комбинированной схеме ВТМО. Приведенный в таблице 2 комплекс механических свойств: σВ=1980 МПа, σ02=1820 МПа, δ5=8,0%, ψ=48%, aKCV=9,0 Дж/см2 был получен в результате отбора от каждой прокатанной заготовки не менее 3-х образцов на каждый вид испытаний. Кроме того, использование предлагаемого способа имеет следующую практическую ценность: расширение сортамента прокатываемых листов; расширение области применения и технологии процесса.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: способ, воплощающий заявленное изобретение при его осуществлении, предназначен к использованию в промышленности и научно-исследовательской работе для повышения эффективности обработки специальных высоколегированных сталей способом двукратной ВТМО, обеспечивающий прокатку более тонких листов с одновременным повышением комплекса механических свойств и, как следствие, улучшая эксплуатационные характеристики деталей машин; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанной в заявке новой совокупности параметров способа; способ комбинированной обработки с ВТМО, воплощенный в заявленном изобретении, при его осуществлении способен обеспечить достижение усматриваемого заявителем достигаемого технического результата. Следовательно, заявленное изобретение соответствует требованию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ термомеханической обработки сталей и сплавов | 1975 |

|

SU548636A1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2008 |

|

RU2366728C1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ термомеханической обработки конструкционных сталей | 1978 |

|

SU943304A1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ термомеханической обработки конструкционных сталей | 1987 |

|

SU1579934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2012 |

|

RU2608869C2 |

Изобретение относится к области металлургии, в частности к области производства листового проката ответственного назначения. Для повышения пластичности, а именно относительного удлинения и относительного сужения с сохранением высоких прочностных свойств, увеличения живучести и конструкционного ресурса изделия, осуществляют нагрев изделия, горячую пластическую деформацию, отжиг, закалку с регламентированной скоростью и отпуск, при этом горячую пластическую деформацию проводят в два этапа, первый этап которой осуществляют за 5 проходов с равномерным обжатием по проходам до 7% с последующей выдержкой в течение 20 с и закалкой проката с критической скоростью до 20°С, затем прокат отжигают при температуре 950°С в течение 2 ч, а второй этап горячей пластической деформации осуществляют за 2 прохода с равномерным обжатием по проходам до 17% с последующей выдержкой в течение 20 с, закалкой проката с критической скоростью до 20°С, отпуском при температуре 250°С в течение 2 ч. 2 табл.

Способ комбинированной термомеханической обработки проката из высоколегированной стали, включающий нагрев, горячую пластическую деформацию, отжиг, закалку с регламентированной скоростью и отпуск, отличающийся тем, что горячую пластическую деформацию проводят в два этапа, первый этап которой осуществляют за 5 проходов с равномерным обжатием по проходам до 7% с последующей выдержкой в течение 20 с и закалкой проката с критической скоростью до 20°С, затем прокат отжигают при температуре 950°С в течение 2 ч, а второй этап горячей пластической деформации осуществляют за 2 прохода с равномерным обжатием по проходам до 17% с последующей выдержкой в течение 20 с, закалкой проката с критической скоростью до 20°С, отпуском при температуре 25°С в течение 2 ч.

| БЕРНШТЕЙН М.Л | |||

| и др | |||

| Известия высших учебных заведений «Черная металлургия», №3, 1985, с.84-88 | |||

| Способ термомеханической обработки быстрорежущих сталей | 1973 |

|

SU449941A1 |

| Способ обработки сталей ледебуритногоКлАССА | 1979 |

|

SU806776A1 |

| Способ термической обработки легированной стали | 1989 |

|

SU1696515A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2009-11-20—Публикация

2008-11-18—Подача