Перекрестные ссылки на родственные заявки

Эта заявка основана на и испрашивает преимущества приоритета по заявке на патент Японии №2007-68848, поданной 16 марта 2007 г., раскрытие которой включено сюда посредством ссылки.

Область техники

Изобретение относится к способу получения монокристалла оксида цинка. В частности, настоящее изобретение относится к способу получения монокристалла оксида цинка методом вытягивания из расплава.

Уровень техники

Оксид цинка (ZnO) применяют, например, в пироэлектрических элементах, пьезоэлектрических приборах, газовых датчиках и прозрачных электропроводящих пленках (ППО), но оксид цинка представляет собой полупроводник прямозонного типа, имеющий ширину запрещенной зоны 3,4 эВ, и является перспективным в качестве материала для светодиодов (СИД), излучающих свет в диапазоне от синего до ультрафиолетового, или других фотоэлектрических приборов.

Что касается традиционно используемого метода гидротермического синтеза или раствор-расплавного метода, то ими не только трудно получить большой монокристалл, но и метод гидротермического синтеза также требует специального производственного оборудования, которое создает высокую температуру и высокое давление, и является невыгодным с точки зрения стоимости. Также был предложен метод молекулярно-пучковой эпитаксии и т.п., и данный метод подходит для получения монокристаллической тонкой пленки, но не для получения большого монокристалла. При данных обстоятельствах был предложен метод вытягивания из расплава, предусматривающий использование оксида ванадия или оксида молибдена в качестве растворителя с оксидом бора (см. публикации нерассмотренных заявок на патент Японии (Kokai) №№2002-193698 и 2003-2790).

В контексте настоящего изобретения термин «растворяемое вещество» означает оксид цинка, термин «растворитель» означает вещество, предназначенное для растворения растворяемого вещества и содержащее один или более видов соединений, таких как оксид или галогенид (например, фторид, хлорид), а термин «расплав» означает состояние, когда растворяемое вещество растворено в растворителе, и, в зависимости от случая, охватывает состояние, когда часть растворенного растворяемого вещества выпала в осадок и твердое вещество и жидкость находятся вместе. В данном случае жидкую часть называют «жидкой фазой» для того, чтобы отличить ее от расплава.

В публикации нерассмотренной заявки на патент Японии (Kokai) №2002-193698 оксид цинка в качестве растворяемого вещества и оксид ванадия и/или оксид бора в качестве растворителя смешивают и плавят при нагревании, и после этого температуру расплава понижают для осаждения и роста мелкого кристалла оксида цинка ZnO на затравочном кристалле или подложке. При этом температура в части затравочного кристалла, контактирующей с расплавом, становится ниже на несколько десятков °С, чем температура расплава, так как тепло рассеивается от стержня, к которому прикреплен затравочный кристалл. В результате кристалл оксида цинка селективно осаждается на затравочном кристалле. В публикации нерассмотренной заявки на патент Японии (Kokai) №2003-2790 оксид цинка в качестве растворяемого вещества и оксид молибдена в качестве растворителя смешивают и плавят при нагревании и после этого температуру расплава поддерживают на заданном значении или понижают для осаждения и роста мелкого кристалла оксида цинка ZnO на затравочном кристалле или подложке.

Раскрытие изобретения

Получение большого монокристалла оксида цинка возможно методом вытягивания из расплава, но существует потребность улучшить качество монокристалла, получить монокристалл большего размера и повысить производительность за счет обеспечения возможности непрерывного производства.

В методе вытягивания из расплава, когда во время вытягивания монокристалла оксида цинка из расплава используют растворитель, включающий в себя одно соединение или два или более соединений и имеющий более высокую среднюю плотность, чем плотность оксида цинка, можно получить высококачественный кристалл оксида цинка. Кроме того, когда в расплав подают такое же количество исходного материала оксида цинка, что и количество вытянутого оксида цинка, монокристалл оксида цинка можно получать непрерывно, вытянутый монокристалл оксида цинка может быть получен более длинным, а также может быть повышена производительность. Основываясь на этих идеях, настоящее изобретение предусматривает следующее.

(1) Способ получения монокристалла оксида цинка, включающий в себя осаждение кристалла оксида цинка на затравочном кристалле из смешанного расплава оксида цинка и растворителя, способного растворять оксид цинка и имеющего более высокую среднюю плотность, чем оксид цинка в расплаве.

(2) Способ получения монокристалла оксида цинка, как описано выше в пункте (1), который представляет собой способ осаждения кристалла оксида цинка на затравочном кристалле из смешанного расплава с растворителем, способным растворять оксид цинка в качестве растворяемого вещества, и получения монокристалла оксида цинка при вытягивании его из расплава, при котором при вытягивании подают такое же количество исходного материала оксида цинка, что и количество вытянутого оксида цинка, обеспечивая непрерывное вытягивание монокристалла оксида цинка.

(3) Способ получения монокристалла оксида цинка, как описано выше в пункте (2), при котором после вытягивания определенного количества кристалла оксида цинка из расплава повторяют операцию подачи в расплав такого же количества исходного материала оксида цинка, что и количество вытянутого оксида цинка, и вновь вытягивают кристалл оксида цинка из расплава, а вытягиваемое количество оксида цинка регулируют до количества, не позволяющего составу расплава вблизи кристалла превратиться в состав, состоящий только из жидкой фазы выше линии ликвидуса на фазовой диаграмме системы с использованием растворителя и оксида цинка в качестве компонентов.

(4) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(3), при котором исходный материал оксид цинка предварительно нагревают и затем подают.

(5) Способ получения монокристалла оксида цинка, как описано выше в пункте (4), при котором разница температуры предварительного нагрева и температуры расплава составляет в пределах 100°С.

(6) Способ получения монокристалла оксида цинка, как описано выше в пунктах (2)-(5), при котором предусматривают перемычку между областью вытягивания кристалла для вытягивания кристалла из расплава и зоной подачи для подачи исходного материала оксида цинка так, чтобы не вызывать турбулентности в расплаве в области вытягивания кристалла во время подачи исходного материала оксида цинка.

(7) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(6), при котором растворителем является растворитель, образованный одним или более видами соединений, дающих эвтектический состав от 30 до 99,9 мол.% в единицах концентрации оксида цинка и с температурой эвтектики от 700 до 1720°С, которые представляют собой соединения, образующие эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества.

(8) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(7), при котором в качестве растворителя используют соединение, образующее эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества и имеющее среднюю плотность (при комнатной температуре) 5,6 г/см3 или более в твердом состоянии.

(9) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(8), при котором соединение, составляющее растворитель, содержит один или более элементов из оксида и галогенида, такого как фторид и хлорид.

(10) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(9), при котором соотношение компонентов в смеси между оксидом цинка и соединением, составляющим растворитель, составляет от 99,9 до 30 мол.% против от 01 до 70 мол.%, а соотношение компонентов в смеси соответствующих растворителей составляет от 0 до 100 мол.%.

(11) Способ получения монокристалла оксида цинка, как описано выше в пунктах (1)-(10), при котором соединение, составляющее растворитель, содержит один или более компонентов из оксида вольфрама (WO3), фторида свинца (PbF2), хлорида свинца (PbCl2), оксида ниобия (Nb2O5), монооксида кобальта (СоО), диоксида кремния (SiO2), оксида титана (TiO2), оксида алюминия (Al2O3) и тетрабората натрия (Na2B4O7).

Краткое описание чертежей

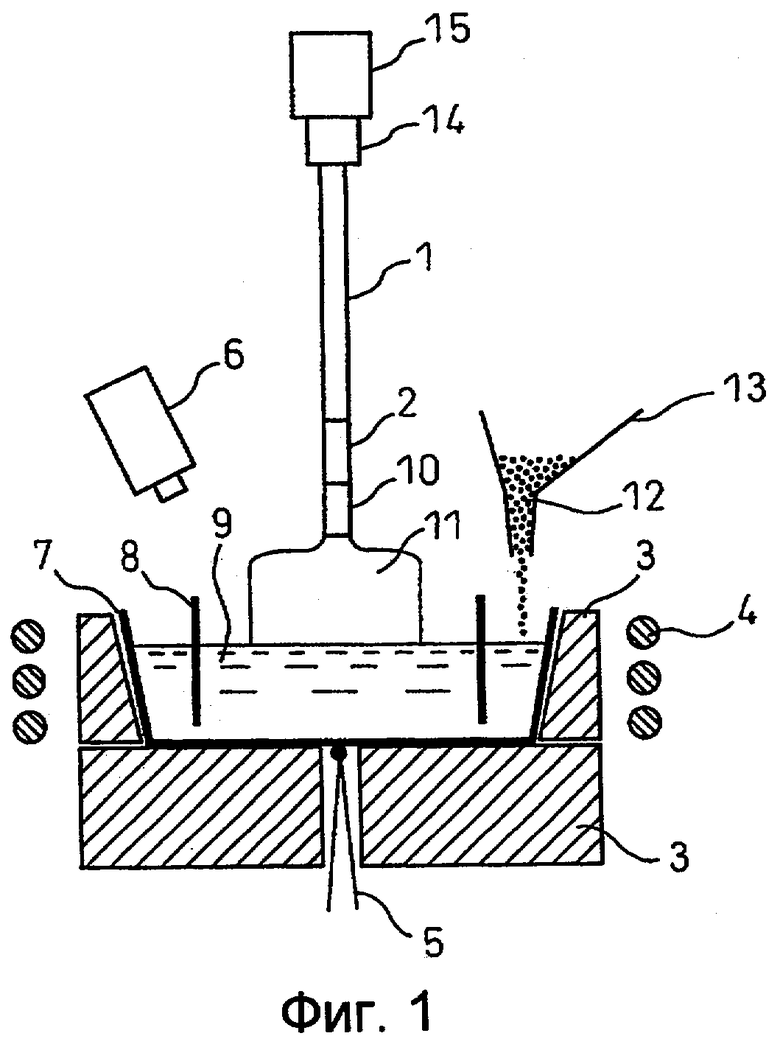

На фиг.1 проиллюстрирован пример устройства для непрерывного вытягивания монокристалла оксида цинка по настоящему изобретению.

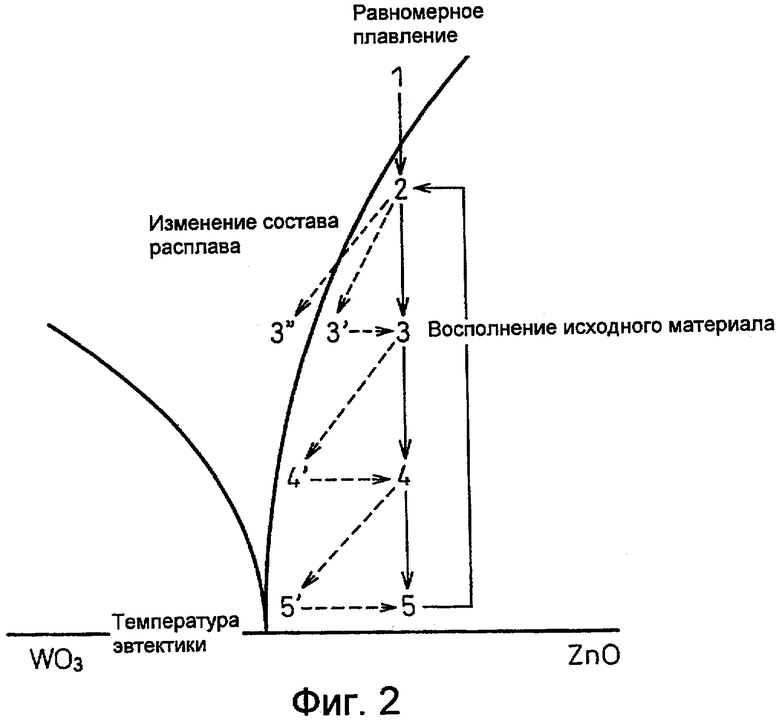

На фиг.2 дана фазовая диаграмма для пояснения методики получения монокристалла оксида цинка по настоящему изобретению.

Наилучший вариант осуществления изобретения

Настоящее изобретение представляет собой способ получения высококачественного кристалла оксида цинка с использованием, в качестве растворителя, растворителя, имеющего более высокую среднюю плотность, чем плотность оксида цинка при вытягивании монокристалла оксида цинка из расплава методом вытягивания из расплава. Кроме того, настоящее изобретение представляет собой способ непрерывного получения монокристалла оксида цинка осаждением кристалла оксида цинка на затравочном кристалле из смешанного расплава с растворителем, способным растворять оксид цинка в качестве растворяемого вещества, вытягиванием осаждаемого на затравочном кристалле монокристалла оксида цинка из расплава с ростом монокристалла оксида цинка и, в то же время, подачей такого же количества исходного материала оксида цинка, что и количество вытянутого из расплава оксида цинка, обеспечивая тем самым непрерывное получение монокристалла оксида цинка. Предпочтительно используют растворитель, образованный соединением, имеющим более высокую среднюю плотность, чем плотность оксида цинка, а исходный материал оксид цинка, который дополнительно подают в расплав, предварительно нагревают, а затем подают в расплав. Поскольку монокристалл оксида цинка вытягивают непрерывно, размер такого монокристалла оксида цинка может быть сделан большим, а эффективность производства может быть повышена.

Оксид цинка как исходный материал конкретно не ограничивается по его виду и т.п., и может оказаться достаточным, если его можно непрерывно подавать в расплав. Например, в качестве исходного материала может быть использован оксид цинка в виде порошка или оксид цинка, полученный гранулированием порошка в распылительной сушилке или т.п., или гранулят, полученный спеканием порошка, или в виде отлитых стержней.

В настоящем изобретении в качестве растворителя используют растворитель, имеющий более высокую среднюю плотность, чем плотность оксида цинка. Растворитель может быть составлен из одного соединения или двух или более соединений, но в любом случае средняя плотность растворителя, составленного из одного соединения или двух или более соединений, является более высокой, чем плотность оксида цинка. Когда использован растворитель, имеющий более высокую плотность, чем плотность оксида цинка, оксид цинка ZnO склонен к сегрегации в верхней части расплава, и поэтому качество кристалла оксида цинка улучшается. Кроме того, сегрегация благоприятствует вытягиванию и достигается эффект, обеспечивающий увеличение скорости вытягивания.

Для простого и легкого приготовления растворителя, состоящего из одного соединения или двух или более соединений, способных растворять оксид цинка и имеющих более высокую среднюю плотность, чем плотность оксида цинка в расплаве, поскольку плотность (при комнатной температуре) оксида цинка ZnO составляет 5,6 г/см3, может быть использован растворитель, содержащий один или более видов соединений с плотностью (при комнатной температуре) в 5,6 г/см3 или более, которые представляют собой соединения, образующие эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества.

Соединение, составляющее растворитель, не ограничивается при условии, что оно является растворителем, способным растворять оксид цинка в качестве растворяемого вещества и осаждать кристалл оксида цинка на затравочном кристалле из смешанного расплава с растворяемым веществом, но, например, может содержаться один компонент или два или более компонентов из оксида вольфрама (WO3), оксида алюминия (Al2O3), оксида молибдена (MoO3), оксида титана (TiO2), фторида свинца (PbF2), хлорида свинца (PbCl2), оксида ниобия (Nb2O5), монооксида кобальта (CoO), тетраоксида трикобальта (Co3O4), монооксида марганца (MnO), диоксида марганца (MnO2), триоксида димарганца (Mn2O3) и тетраоксида тримарганца (Mn3O4). Предпочтительно, чтобы содержался один или более компонентов из оксида вольфрама (WO3), фторида свинца (PbF2), хлорида свинца (PbCl2), оксида ниобия (Nb2O5), монооксида кобальта (CoO), диоксида кремния (SiO2), оксида титана (TiO2), оксида алюминия (Al2O3) и тетрабората натрия (Na2B4O7). Из всех них оксид вольфрама (WO3), фторид свинца (PbF2), хлорид свинца (PbCl2), оксид ниобия (Nb2O5) и монооксид кобальта (CoO) являются преимущественными с точки зрения производства из-за их низкой эвтектической температуры и поэтому предпочтительными.

В случае содержания двух или более компонентов соотношение компонентов в смеси соответствующих растворителей может быть от 0 до 100 мол.%, но предпочтительно составляет от 0,001 до 99,999 мол.%.

Растворителем предпочтительно является растворитель, полученный из одного или более видов соединений, дающих эвтектический состав от 5 до 99,9 мол.% в единицах концентрации оксида цинка и с температурой эвтектики от 700 до 1720°С, которые являются соединениями, образующими эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества. Когда использован такой растворитель, градиент линии ликвидуса можно контролировать, и поэтому количество монокристалла, которое может быть собрано методом вытягивания, увеличивается или повышается управляемость при производстве.

Соединение, составляющее растворитель, может содержать два или более компонентов из оксида и галогенида, такого как фторид и хлорид. Сочетание таких растворителей больше способствует контролю градиента линии ликвидуса и дает эффект увеличения количества монокристалла, которое может быть собрано методом вытягивания, или повышения управляемости при производстве.

Соотношение компонентов в смеси между оксидом цинка в качестве исходного материала и соединением, составляющим растворитель, составляет предпочтительно от 99,9 до 30 мол.% против от 0,1 до 70 мол.%. Соотношение компонентов в смеси соответствующих растворителей может быть от 0 до 100 мол.%. Объединяя растворители, можно контролировать градиент линии ликвидуса, и поэтому количество монокристалла, которое можно собрать методом вытягивания, увеличивается или повышается управляемость при производстве, но соотношение компонентов в смеси между оксидом цинка и составляющим растворитель соединением находится в вышеописанном интервале, а когда соотношение компонентов в смеси находится в данном интервале, можно добиться успешного вытягивания. Например, если количество растворителя превышает 99,9 мол.%, точка плавления расплава повышается, и поскольку оксид цинка как исходный материал сублимируется, то расплав не может быть получен, что затрудняет вытягивание монокристалла. С другой стороны, если количество растворителя составляет меньше чем 30 мол.%, превышается эвтектический состав и оксид цинка не осаждается.

Известно, что ZnO заметно меняет свои свойства при примешивании гетероэлемента, и смешение нескольких % или менее Li, Na, K, Cu, Ag, N, P, As, Cr, Al, Bi, Sb, Co, Fe, Ni, Ti, Mn, V или Pr используется в таких областях применения, как полупроводники p-типа, магнитные полупроводники, управление электропроводностью и варисторы.

В настоящем изобретении монокристалл ZnO непрерывно осаждают и выращивают на ZnO или затравочном кристалле, близком по постоянной решетки и точке плавления к ZnO, из композиционного раствора на основе оксида цинка и растворителя, в результате чего получают монокристалл ZnO.

В ванне, содержащей оксид цинка и растворитель, при нагревании компоненты плавят при температуре, находящейся на линии ликвидуса, температуру понижают с осаждением оксида цинка в расплаве и кристаллизацией его на затравочном кристалле и кристаллизовавшийся монокристалл оксида цинка вытягивают, позволяя монокристаллу расти. Сам по себе метод вытягивания известен и может быть тем же, что, например, и методы, описанные в публикации нерассмотренной заявки на патент Японии (Kokai) №№2002-193698 и 2003-2790.

Что касается других условий получения, хотя и не ограниченных, скорость вытягивания предпочтительно составляет от 0,5 до 50 мм/день, более предпочтительно - от 0,5 до 10 мм/день, скорость вращения предпочтительно составляет от 0 до 700 об/мин, более предпочтительно - от 0 до 400 об/мин, и скорость падения температуры расплава предпочтительно составляет от 0,5 до 10°С/час, более предпочтительно - от 0,5 до 5°С/час. Скорость вытягивания должна предпочтительно быть ниже с точки зрения качества кристалла, но предпочтительно выше с точки зрения скорости получения. Когда скорость вытягивания лежит в вышеуказанном интервале, кристалл оксида цинка может быть получен без влияния на качество кристалла. Что касается скорости вращения, то используется число оборотов в вышеуказанном интервале с тем, чтобы получить эффект перемешивания расплава и сбросить ненужный растворитель. Число оборотов является предпочтительно как можно большим для сбрасывания ненужного растворителя, но если число оборотов чрезмерно велико, возникает турбулентность в расплаве и это отрицательно влияет на рост кристалла. По этой причине число оборотов предпочтительно находится в вышеуказанном интервале. Скорость охлаждения предпочтительно лежит в вышеуказанном интервале с точки зрения качества кристалла и производительности.

В настоящем изобретении, наряду с вытягиванием монокристалла оксида цинка для обеспечения роста монокристалла, такое же количество исходного материала оксида цинка, что и количество вытянутого монокристалла оксида цинка, подается в ванну до того, как прекратится осаждение оксида цинка вследствие снижения содержания оксида цинка в составе ванны.

Метод измерения количества вытянутого монокристалла оксида цинка и метод подачи в ванну исходного материала оксида цинка конкретно не ограничены. Например, количество вытянутого монокристалла оксида цинка может быть измерено при помощи датчика нагрузки.

Подача исходного материала оксида цинка в ванну не должна быть полностью постоянно синхронизирована с количеством вытянутого монокристалла оксида цинка, но может быть осуществлена, после вытягивания некоторого конкретного количества монокристалла оксида цинка, повторением операции подачи в ванну того же количества исходного материала оксида цинка, что и вытянутое количество, и повторным вытягиванием конкретного количества монокристалла оксида цинка. Последний метод подачи является преимущественным тем, что вытягивание может быть осуществлено при гомогенизации (стабилизации) состава расплава. Однако если монокристалл оксида цинка вытянут в избыточно большом количестве до того, как подан исходный материал, состав расплава превращается в состав, находящийся выше линии ликвидуса, где твердая фаза отсутствует, а остается только жидкая фаза, и вытягивание проводить невозможно. Поэтому вытягиваемое количество не должно быть больше, чем это. Кроме того, если количество исходного материала оксида цинка, подаваемого за один прием, чрезвычайно велико, то температура ванны может резко упасть, ухудшая качество кристалла, и поэтому исходный материал предпочтительно подают в количестве, не вызывающем резкого падения температуры ванны. Кроме того, подача того же количества исходного материала оксида цинка, что и вытянутое количество, не обязательно должна осуществляться точно каждыми отдельными порциями, но может быть достаточно, если она регулируется в интервале, где в общем процессе может быть осуществлено непрерывное производство.

Исходный материал оксид цинка, который подают в соответствии с вытягиваемым количеством, предпочтительно предварительно нагревают (подогревают), а затем подают в расплав. Если подаваемый исходный материал оксид цинка находится при низкой температуре, может возникнуть неравномерность в температуре расплава, что ухудшит качество кристалла. Подача исходного материала оксида цинка после предварительного нагрева является предпочтительной с точки зрения предотвращения неравномерности температуры расплава и стабилизации качества кристалла. Температура при предварительном нагреве исходного материала оксида цинка предпочтительно является такой же, что и температура расплава, но также является предпочтительной температура выше, чем у расплава. Температура предварительного нагрева является достаточной, если она ниже, чем температура сублимации исходного материала оксида цинка. Кроме того, даже если температура предварительного нагрева ниже температуры расплава, когда исходный материал оксид цинка предварительно нагревают, достигается эффект предварительного нагрева. Температура предварительного нагрева не вызывает никаких проблем, если отличие ее от температуры расплава составляет в пределах 100°С, но предпочтительно разница этих температур составляет в пределах 50°С.

Исходный материал оксид цинка, который подают в соответствии с вытягиваемым количеством, может подаваться как можно осторожнее в местоположении, как можно более удаленном от области вытягивания кристалла, с тем, чтобы не вызывать турбулентности в расплаве, особенно в расплаве в области вытягивания кристалла. Как показано на фиг.1, между областью подачи исходного материала оксида цинка и областью вытягивания кристалла может быть установлена перемычка (тигель 8) с тем, чтобы расплав можно было вводить в область вытягивания кристалла (например, через сужение ниже перемычки) после исчезновения турбулентности в расплаве в области подачи исходного материала, которая возникает вследствие подачи исходного материала.

Настоящим изобретением подтверждено, что когда используется растворитель, состоящий из соединения, имеющего более высокую среднюю плотность, чем плотность оксида цинка, можно получить высококачественный кристалл оксида цинка; когда вытягивание повторяют по вышеописанной методике, показанной на фиг.2, можно непрерывно получать длинный монокристалл методом вытягивания; и более того, когда в качестве растворителя используют соединение, имеющее большую плотность, чем плотность оксида цинка, можно повысить скорость вытягивания.

ПРИМЕРЫ

Пример 1

Пример получения монокристалла оксида цинка методом непрерывного вытягивания конкретно описан ниже. На фиг.1 показано устройство для непрерывного вытягивания монокристалла оксида цинка. На фиг.1 цифрой 1 обозначен корундовый опорный стержень, цифрой 2 - платиновый опорный стержень, цифрой 3 - изоляционная вата, цифрой 4 - высокочастотная нагревательная спираль, цифрой 5 - платинородиевая термопара, цифрой 6 - радиационный пирометр, цифрой 7 - платиновый внешний тигель, цифрой 8 - внутренний платиновый тигель, цифрой 9 - расплав, цифрой 10 - затравочный кристалл, цифрой 11 - выросший монокристалл, цифрой 12 - оксид цинка (исходный материал), цифрой 13 - устройство для подачи исходного материала оксида цинка, цифрой 14 - датчик нагрузки, и цифрой 15 - электродвигатель.

Производство описывается в соответствии с методикой получения, показанной на фиг.2. Затравочный кристалл 10 крепили к платиновому опорному стержню 2 платиновой проволокой и получившийся стержень далее крепили к корундовому опорному стержню 1 платиновой проволокой, в результате чего можно предотвратить вхождение расплава 9 в контакт и реагирование с корундовым опорным стержнем 1. Оксид цинка (плотность: 5,6 г/см3): оксид вольфрама (плотность: 7,16 г/см3) смешивали в соотношении 71,5:28,5 мол.% и 500 г этой смеси загружали в платиновый тигель 7, имеющий диаметр 100 мм и высоту 70 мм и также служащий нагревательным элементом. Тигель нагревали до примерно 1350°С системой индукционного нагрева с использованием высокочастотной нагревательной спирали 4 для равномерного плавления исходных материалов, а затем охлаждали до 1300°С (на фиг.2 1→2). Монокристалл 10 оксида цинка в качестве затравочного кристалла приводили в контакт с поверхностью расплава. Когда расплав постепенно остывал, кристалл оксида цинка осаждался от поверхности раздела между затравочным кристаллом при самой низкой температуре и расплавом. Таким образом, выросший кристалл постепенно вытягивали, в результате чего можно было получить монокристалл. Однако в данном способе температура меняется в ходе перехода от 2 к 3 на фиг.2, и, как результат вытягивания монокристалла оксида цинка, состав расплава меняется с 2 на 3'. При этом, если вытягиваемое количество слишком велико, то состав расплава становится составом (3'') за линией ликвидуса, где твердая фаза оксида цинка отсутствует, а в расплаве остается лишь жидкая фаза, и вытягивание продолжать нельзя. Поэтому необходимо, чтобы вытягиваемое количество регулировалось для предотвращения превращения состава расплава в состав на линии ликвидуса. Когда состав расплава достигает точки 3', такое же количество исходного материала оксида цинка, что и масса вытянутого монокристалла, измеренная датчиком нагрузки 14, добавляли из устройства 13 для подачи исходного материала оксида цинка с тем, чтобы вернуть состав расплава к 3 от 3', при этом вытягивание продолжали. Данную операцию останавливали при температуре выше температуры эвтектики на 5-10°С и после возвращения состава расплава в точку 5 и вновь доведения температуры расплава до точки 2 непрерывно осуществляли вытягивание. Повторяя данный цикл, можно было непрерывно получать монокристалл, длинный в направлении вытягивания. Что касается других условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный кристалл имел размер 20×20×40 мм, и за 10 дней можно было получить по существу прозрачный монокристалл оксида цинка с небольшими примесями.

Пример 2

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : оксид вольфрама (плотность: 7,16 г/см3) смешивали в соотношении 71,5:28,5 мол.% и эту смесь загружали в платиновый тигель 7 и тщательно плавили при нагреве до 1350°С. После охлаждения до 1250°С начинали вытягивание с поддерживанием расплава при 1250°С. В случае осуществления вытягивания в условиях постоянной температуры массу вытянутого монокристалла измеряли датчиком нагрузки, состав расплава регулировали до состава, не превышающего линию ликвидуса, и, периодически восполняя из устройства 13 для подачи исходного материала оксида цинка ту же массу исходного материала оксида цинка, что и масса вытянутого монокристалла, вытягивание продолжали. Состав расплава предпочтительно регулировали по как можно меньшему вытягиваемому количеству, потому что если вытягиваемое количество велико, восполняющее количество повышается и происходит резкое падение температуры расплава при восполнении исходного материала, что отрицательно влияет на рост монокристалла. В данном примере каждый раз, когда масса монокристалла увеличивалась на 0,1-0,5 г, осторожно прибавляли исходный материал оксид цинка, чтобы предотвратить резкое изменение температуры расплава. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин. Полученный монокристалл оксида цинка имел размер 20×20×35 мм, и за 10 дней можно было получить бледно-желтый монокристалл оксида цинка с небольшими примесями.

Пример 3

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : оксид ниобия (плотность: 5,9 г/см3) смешивали в соотношении 84,6:15,4 мол.% и эту смесь загружали в платиновый тигель 7 и тщательно плавили при нагревании до 1450°С. После охлаждения до 1400°С начинали вытягивание. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный кристалл имел размер 20×20×35 мм, и за 10 дней можно было получить бледно-желтый монокристалл оксида цинка с небольшими примесями.

Пример 4

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : фторид свинца (плотность: 8,4 г/см3) смешивали в соотношении 25:75 мол.% и эту смесь загружали в платиновый тигель 7 и тщательно плавили при нагревании до 1200°С. После охлаждения до 1100°С начинали вытягивание. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный монокристалл оксида цинка имел размер 20×20×35 мм, и за 10 дней можно было получить по существу прозрачный монокристалл оксида цинка с небольшими примесями.

Пример 5

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : оксид вольфрама (плотность: 7,16 г/см3) : тетраборат натрия (плотность: 2,36 г/см3) смешивали в соотношении 70:24:6 мол.%. При данном составе средняя плотность оксида вольфрама и тетрабората натрия составляла 6,2 г/см3. Смесь загружали в платиновый тигель 7 и тщательно плавили при нагревании до 1300°С. После охлаждения до 1250°С начинали вытягивание. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный монокристалл оксида цинка имел размер 20×20×35 мм, и за 10 дней можно было получить по существу прозрачный монокристалл оксида цинка с небольшими примесями.

Пример 6

Монокристалл оксида цинка получали методом вытягивания при использовании того же устройства, что и в Примере 1, без подачи исходного материала оксида цинка. Оксид цинка : оксид вольфрама (плотность: 7,16 г/см3) смешивали в соотношении 71,5:28,5 мол.% и эту смесь загружали в платиновый тигель 7, тщательно плавили при нагревании до 1350°С, а затем охлаждали до 1300°С. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный монокристалл оксида цинка имел размер 20×20×1 мм, и можно было получить бледно-желтый монокристалл оксида цинка с небольшими примесями, но получение в течение 2 дней или более нельзя было осуществить.

Сравнительный Пример 1

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : оксид ванадия (V2O5) (плотность: 3,4 г/см3) смешивали в соотношении 85:15 мол.% и эту смесь загружали в платиновый тигель 7 и тщательно плавили при нагревании до 1300°С. Сразу после охлаждения до 1280°С начинали получение кристалла. Что касается условий получения в данном примере, то скорость вытягивания составляла от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный монокристалл оксида цинка имел размер 8×8×20 мм (длина в направлении вытягивания), и за 10 дней был получен темно-зеленый монокристалл оксида цинка с многочисленными примесями.

Сравнительный Пример 2

Монокристалл оксида цинка получали методом непрерывного вытягивания при использовании того же устройства, что и в Примере 1. Оксид цинка : оксид молибдена (MoO3) (плотность: 4,7 г/см3) смешивали в соотношении 54:46 мол.% и эту смесь загружали в платиновый тигель 7 и тщательно плавили при нагревании до 1200°С. После охлаждения до 1150°С начинали получение кристалла. Условия получения соответствовали скорости вытягивания от 1 до 5 мм/день, скорость вращения составляла от 0 до 400 об/мин, а скорость падения температуры расплава составляла от 1 до 10°С/час. Полученный монокристалл оксида цинка имел размер 9×9×15 мм (длина в направлении вытягивания), и за 10 дней был получен темно-синий монокристалл оксида цинка с многочисленными примесями.

Промышленная применимость

Оксид цинка (ZnO) является перспективным материалом в качестве материала для устройств съема мощности, пьезоэлектрических приборов, газовых датчиков, прозрачных электропроводящих пленок, СИД в области спектра от синего до ультрафиолетового и других фотоэлектрических приборов. Настоящее изобретение позволяет улучшить качество большого монокристалла оксида цинка, полученного методом вытягивания из расплава, обеспечивает рост более крупного монокристалла, непрерывное производство и большее увеличение производительности, а поэтому промышленная полезность настоящего изобретения является очевидной.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОПТИЧЕСКИЙ ИЗОЛЯТОР И ИСПОЛЬЗУЮЩИЙ ЕГО ОПТИЧЕСКИЙ ПРОЦЕССОР | 2010 |

|

RU2527082C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КАЛИЙ ТИТАНИЛ АРСЕНАТА KTiOAsO | 1997 |

|

RU2128734C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1998 |

|

RU2156327C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1997 |

|

RU2108418C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА НА ОСНОВЕ ЛАНГАТАТА И МОНОКРИСТАЛЛ НА ОСНОВЕ ЛАНГАТАТА | 2016 |

|

RU2686900C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛИТИЙ-ВИСМУТОВОГО МОЛИБДАТА | 2012 |

|

RU2519428C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА ВЫСОКОГО КАЧЕСТВА | 2000 |

|

RU2209860C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ФТОРИДОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2599672C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ LiNbO И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330903C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРИБОРАТА ЛИТИЯ | 1996 |

|

RU2112820C1 |

Изобретение относится к технологии получения монокристаллов оксида цинка, являющегося перспективным материалом для светодиодов и фотоэлектрических приборов, который также может быть использован в пироэлектрических элементах, пьезоэлектрических приборах, газовых датчиках и прозрачных электропроводящих пленках. Способ включает осаждение кристалла оксида цинка на затравочном кристалле в верхней части и из смешанного расплава оксида цинка и растворителя, способного растворять оксид цинка и имеющего более высокую плотность, чем оксид цинка в расплаве, и вытягивание монокристалла оксида цинка, причем при упомянутом вытягивании подают такое же количество исходного оксида цинка, что и количество вытянутого оксида цинка, при этом предусматривают перемычку между областью вытягивания кристалла из расплава и зоной подачи исходного оксида цинка так, чтобы не вызывать турбулентности в расплаве в области вытягивания кристалла во время подачи исходного оксида цинка, упомянутым растворителем является растворитель, образованный одним или более видами соединений, дающих эвтектический состав от 30 до 99,9 мол.% в единицах концентрации оксида цинка и с температурой эвтектики от 700 до 1720°С, которые представляют собой соединения, образующие эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества, соотношение компонентов в смеси между оксидом цинка и соединением(ями), составляющим(и) упомянутый растворитель, составляет от 99,9 до 30 мол.% против от 0,1 до 70 мол.%, а соотношение компонентов в смеси соответствующих растворителей составляет от 0 до 100 мол.%. Изобретение обеспечивает непрерывное получение монокристалла отличного качества и удлиненного в направлении вытягивания. 6 з.п. ф-лы, 2 ил.

1. Способ получения монокристалла оксида цинка методом вытягивания из расплава, включающий осаждение кристалла оксида цинка на затравочном кристалле в верхней части и из смешанного расплава оксида цинка и растворителя, способного растворять оксид цинка и имеющего более высокую плотность, чем оксид цинка в расплаве, и вытягивание монокристалла оксида цинка, причем при упомянутом вытягивании подают такое же количество исходного оксида цинка, что и количество вытянутого оксида цинка, для непрерывного вытягивания монокристалла оксида цинка, при этом предусматривают перемычку между областью вытягивания кристалла из расплава и зоной подачи исходного оксида цинка так, чтобы не вызывать турбулентности в расплаве в области вытягивания кристалла во время подачи исходного оксида цинка, при этом упомянутым растворителем является растворитель, образованный одним или более видами соединений, дающих эвтектический состав от 30 до 99,9 мол.%, в единицах концентрации оксида цинка и с температурой эвтектики от 700 до 1720°С, которые представляют собой соединения, образующие эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества, и при этом соотношение компонентов в смеси между оксидом цинка и соединением(ями), составляющим(и) упомянутый растворитель, составляет от 99,9 до 30 мол.% против от 0,1 до 70 мол.%, а соотношение компонентов в смеси соответствующих растворителей составляет от 0 до 100 мол.%.

2. Способ по п.1, при этом после вытягивания определенного количества кристалла оксида цинка из расплава повторяют операцию подачи в расплав такого же количества исходного материала оксида цинка, что и количество вытянутого оксида цинка, и вновь вытягивают кристалл оксида цинка из расплава, а вытягиваемое количество оксида цинка регулируют до количества, не позволяющего составу расплава вблизи кристалла превратиться в состав, состоящий только из жидкой фазы выше линии ликвидуса на фазовой диаграмме системы с использованием растворителя и оксида цинка в качестве компонентов.

3. Способ по п.1 или 2, при этом исходный оксид цинка предварительно нагревают, а затем подают.

4. Способ по п.3, при этом разница между температурой предварительного нагрева и температурой расплава составляет в пределах 100°С.

5. Способ по п.1 или 2, при этом в качестве упомянутого растворителя используют соединение, образующее эвтектическую фазовую диаграмму с оксидом цинка в качестве растворяемого вещества и имеющее плотность (при комнатной температуре) в 5,6 г/см3 или более в твердом состоянии.

6. Способ по п.1 или 2, при этом соединение, составляющее упомянутый растворитель, содержит один или более компонентов из оксида и галогенида, такого как фторид и хлорид.

7. Способ по п.1 или 2, при этом соединение, составляющее упомянутый растворитель, содержит один или более компонентов из оксида вольфрама (WO3), фторида свинца (PbF2), хлорида свинца (PbCl2), оксида ниобия (Nb2O5), монооксида кобальта (СоО), диоксида кремния (SiO2), оксида титана (TiO2), оксида алюминия (Al2O3) и тетрабората натрия (Na2B4O7).

| JP 4367588 А, 18.12.1992 | |||

| JP 74044870 В, 30.11.1974 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2013-02-10—Публикация

2008-03-14—Подача