Изобретение относится к радиоэлектронике, в частности к производству многослойных печатных плат (МПП) при экспериментальном и мелкосерийном производстве.

Отличительным признаком того или иного технологического процесса изготовления МПП является метод получения межслойного соединения проводников, от которого зависят качество, надежность и стоимость МПП.

Электрическая связь между проводниками, расположенными на различных слоях платы, может осуществляться с помощью механических деталей, например пистонов [1]. В этом случае МПП изготавливают путем прессования из нескольких двухсторонних плат, в отверстия которых вставляются пистоны. Контактирование при этом осуществляется путем соединения предварительно отбортованных контактных площадок пистонами. Этот метод весьма трудоемок, как правило, не требует специальной подготовки поверхности изоляционного материала в отверстиях, но требует подготовки соединяемых металлических участков и не обеспечивает высокого качества межслойных соединений.

Наиболее распространенными являются электрические межслойные соединения, выполняемые химико-гальванической металлизацией. Межслойные соединения могут выполняться методом металлизации сквозных отверстий, методом попарного прессования или методом послойного наращивания [1, 2]. Каждый из этих методов имеет свои достоинства и недостатки.

Метод металлизации сквозных отверстий характеризуется тем, что собирают пакет из слоев фольгированного диэлектрика и межслойных склеивающих прокладок, пакет склеивают с помощью прессования, а затем выполняют межслойные соединения путем металлизации просверленных в пакете сквозных отверстий. Недостатком этого метода является относительно слабая механическая связь слоя металлизации отверстий с торцами контактных площадок внутренних слоев и наволакивание эпоксидной смолы из диэлектрика на торцы указанных контактных площадок при сверлении отверстий (следствие местного перегрева диэлектрика при сверлении).

Для получения надежного соединения проводников внутренних слоев с металлизацией стенок отверстий отверстия должны соответствовать следующим требованиям:

- стенки отверстий должны быть ровными, без выступающих нитей стеклоткани;

- поверхности колец проводников внутри отверстий не должны быть замазаны смолой изоляционного материала;

- на входе и выходе отверстий не должно быть заусенец.

Из вышесказанного следует, что для выполнения отверстий требуемого качества необходимо наличие достаточно дорогостоящего сверлильного оборудования.

Металлизируемые отверстия могут стать слабым звеном многослойных печатных плат и по другой причине, а именно толщина покрытия стенок переходных отверстий в идеале должна быть равномерной по всей их высоте, однако, как правило, она в глубине отверстия меньше, чем у поверхности.

Когда не требуется большое количество проводниковых слоев, а затраты времени и средств на изготовление МПП должны быть минимальны, оправдано использование метода попарного прессования [1, 2], который использует технологию изготовления двусторонних печатных плат [2]. При изготовлении двусторонних плат (комбинированным методом) процесс химической металлизации применяется для создания токопроводящего подслоя на стенках отверстия. Последующая гальваническая металлизация упрочняет этот подслой и одновременно обеспечивает образование контактного соединения на открытых участках контактных площадок.

Металлизация стенок отверстий в платах служит для соединения торцов печатных проводников через слой диэлектрика путем образования полой металлизированной заклепки.

Для образования МПП заготовки плат с готовыми внутренними слоями и межслойные склеивающие прокладки спрессовываются [2]. При этом выдавленная при прессовании смола может заполнить переходные отверстия. Прямой электрической связи между внутренними слоями нет. Электрическая связь между слоями осуществляется через переходы со второго на первый и с четвертого на третий. Для создания электрической связи между первым и четвертым слоями в МПП просверливаются и металлизируются отверстия.

Недостатком этого способа является ограниченное количество проводниковых слоев (как правило, четыре) в МПП и наволакивание эпоксидной смолы на торцы контактных площадок при сверлении отверстий. Кроме того, недостатком данного способа является высокая трудоемкость изготовления, обусловленная необходимостью выполнять операцию металлизации отверстий дважды, вначале в подложках до сборки пакета, затем в пакете после прессования.

Любой метод изготовления МПП содержит то или иное неудобство, связанное с появлением дополнительных операций или приобретением дорогостоящего оборудования. Для конструкций опытных образцов аппаратуры, не предназначенных для серийного и массового изготовления, на предприятиях, не имеющих достаточного оснащения оборудованием или с ограниченной мощностью производства, наиболее доступны комбинированные методы изготовления МПП.

К комбинированному методу изготовления МПП можно отнести метод попарного прессования с совмещением металлизированных отверстий для образования сквозного отверстия через слой диэлектриков путем образования полой металлизированной заклепки.

Однако при склеивании в процессе прессования связующая, отжатая из прокладочной ткани, заполняет переходные металлизированные отверстия. Основная причина появления дефектов металлизации - появление в стенках отверстий «вырывов» при высверливании затекшей в отверстия смолы. Необходимость выполнения операций сверления и, чаще всего, повторной металлизации отверстий являются недостатками этого способа.

Технический результат предлагаемого изобретения - удешевление технологического процесса изготовления МПП при экспериментальном и мелкосерийном производстве.

Указанный технический результат достигается за счет специальной предварительной подготовки заготовок перед прессованием. При этом необходимая электрическая межслойная связь обеспечивается без усложнения или удорожания технологического процесса.

Предлагаемый способ изготовления МПП включает:

- изготовление по типовой технологии двусторонних печатных плат с металлизированными отверстиями [3];

- заполнение отверстий склеиваемых печатных плат наполнителем, вулканизирующимся в процессе прессования;

- сборку n двусторонних плат, (n-1) склеивающих прокладок и вспомогательных деталей (фильтровальная бумага, антиадгезионная пленка и т.д.) в пакет;

- совмещение металлизированных отверстий для образования сквозного соединения (образование полой металлизированной заклепки);

- прессование пакета под действием температуры и давления [4];

- удаление наполнителя.

В процессе прессования наполнитель проходит первую стадию вулканизации, приобретая свойства силиконовой резины, а именно эластичность и минимальную адгезию к металлу. В результате этого он легко удаляется из сквозных отверстий с помощью ручного инструмента (сверло, игла и т.д.) без применения дорогостоящего оборудования, не нарушая при этом металлизацию.

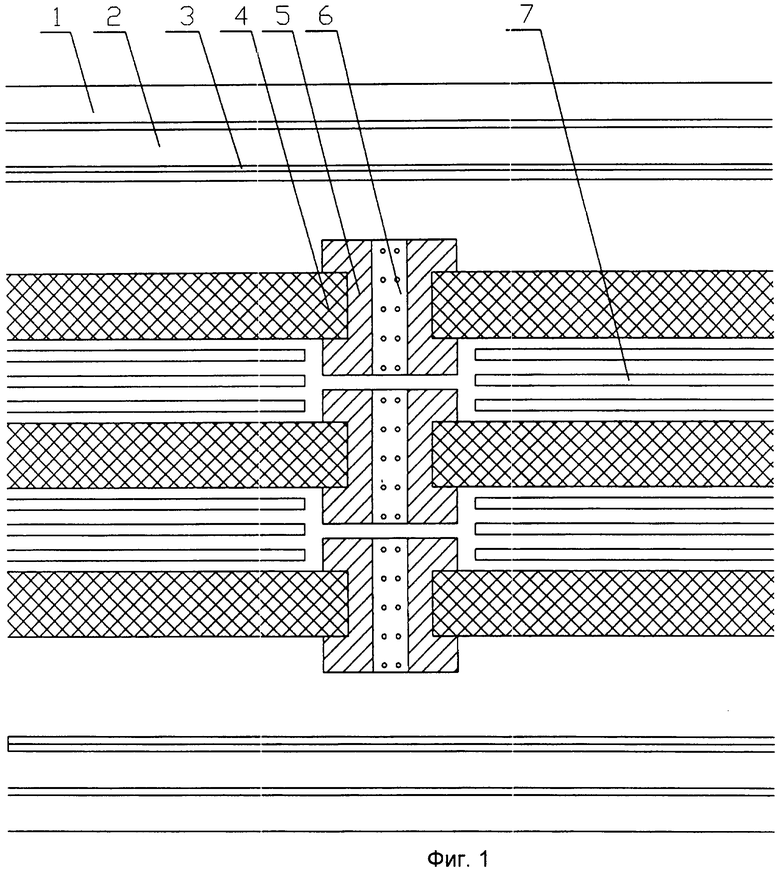

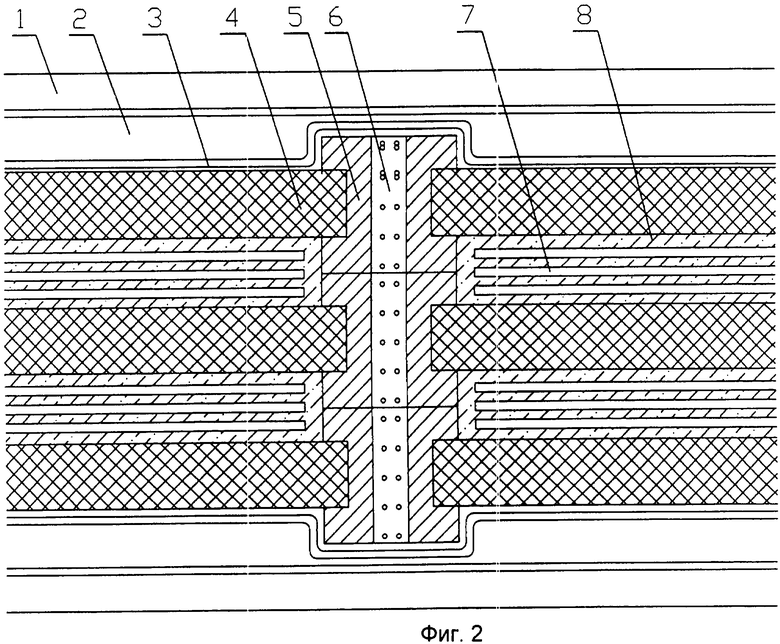

На фиг.1 и 2 представлены поперечный разрез пакета в форме, обеспечивающей плоскопараллельность и ориентацию плат-деталей относительно друг друга, перед прессованием и после прессования при изготовлении МПП заявляемым способом.

Собранный пакет (фиг.1) содержит печатные платы 4 (платы-детали), n штук, с металлизированными отверстиями 5, заполненными силиконовой резиновой смесью 6. Между платами 4 находятся склеивающие прокладки 7, (n-1) штука. С обеих сторон пакета накладываются антиадгезионные пленки 3, прокладочный материал 2 и металлические плиты формы 1.

После прессования пакета (фиг.2) получаем МПП, платы которой склеены выделенной в процессе прессования из склеивающих прокладок 7 смолой 8. Проникновению смолы в металлизированные отверстия 5 препятствует заполняющая их силиконовая резиновая смесь 6.

МПП вынимают из формы 1, удаляют антиадгезионную пленку 3 и прокладочный материал 2, затем механическим путем удаляют из металлизированных отверстий 5 вулканизированную в процессе прессования пакета силиконовую резиновую смесь 6. При необходимости, остатки силиконовой резиновой смеси можно удалить тампоном, смоченным в спирто-нефрасовой смеси.

Для реализации предлагаемого способа изготовления МПП не требуется приобретение нового дорогостоящего оборудования для сверления сквозных отверстий в МПП и освоение новых технологических процессов. Предлагаемый способ обеспечивает возможность изготовления МПП при экспериментальном и мелкосерийном производстве без проведения таких трудоемких операций, как сверление спрессованного пакета плат и последующей металлизации полученных сквозных отверстий.

Источники информации

1. Федулова А.А., Котов Е.П., Явич Э.Р. Многослойные печатные платы. М., «Советское радио», 1977, с.185-188; 201-204; 197-199.

2. Многослойный печатный монтаж в приборостроении, автоматике и вычислительной технике. Под редакцией д.т.н. проф. Белевцева А.Т. М., Машиностроение, 1978. с.187-193.

3. ОСТ 107.460092.028-96 Платы печатные. Технические требования к технологии изготовления.

4. МК: Склеивание пакета печатных плат на вакуумном прессе MP-50-1-V. №55200.00039.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| Способ изготовления многослойных печатных плат | 2022 |

|

RU2801440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2602084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2020 |

|

RU2746054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ СВЕРХПЛОТНОГО МОНТАЖА | 2013 |

|

RU2534024C1 |

Изобретение относится к радиоэлектронике, в частности к производству многослойных печатных плат (MПП) при экспериментальном и мелкосерийном производстве. Технический результат - избежание появления дефектов металлизации - появление в стенках отверстий «вырывов» при высверливании затекшей в отверстия смолы и таким образом удешевление технологического процесса изготовления MПП при экспериментальном и мелкосерийном производстве. Достигается тем, что способ изготовления многослойных печатных плат включает сборку в пакет n одно- или двусторонних печатных плат с выполненными в них металлизированными отверстиями, образующими сквозные межслойные соединения путем контактирования между собой, и n-1 слоев склеивающих прокладок, заполнение металлизированных отверстий плат вулканизирующимся в процессе прессования наполнителем и последующее вакуумное горячее прессование пакета. После прессования наполнитель удаляют из сквозных отверстий. 2 ил.

Способ изготовления многослойных печатных плат путем сборки в пакет n одно- или двусторонних печатных плат с выполненными в них металлизированными отверстиями и n-1 слоев склеивающих прокладок между соединяемыми печатными платами, последующего вакуумного горячего прессования пакета с образованием межслойного соединения контактирующих между собой металлизированных отверстий отдельных печатных плат, отличающийся тем, что перед сборкой пакета металлизированные отверстия плат заполняют вулканизирующимся в процессе прессования наполнителем, который после прессования удаляют из сквозных отверстий.

| ОШАРИН В.И | |||

| Многослойный печатный монтаж в приборостроении, автоматике и вычислительной технике | |||

| /Под ред | |||

| А.Т.Белевцева | |||

| - М.: Машиностроение, 1978, с.187-197 | |||

| Многослойная пневматическая плата | 1979 |

|

SU813837A1 |

| Способ изготовления печатных плат | 1972 |

|

SU482032A1 |

| RU 94012518 А1, 10.12.1985 | |||

| ЕР 1213953 А1, 12.06.2002 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| JP 4726546 B2, 20.07.2011 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2013-02-10—Публикация

2011-07-27—Подача