Предлагаемое изобретение относится к металлургии, к области производства металлических порошков, их обработке и получению изделий из них.

Известен способ получения металлических порошков методом центробежного распыления, включающий плавку исходного материала и получение расплава, дозированную подачу расплава на быстро вращающийся в горизонтальной плоскости диск и распыление расплава на капли с последующим их охлаждением и затвердеванием в газе с образованием частиц порошка [«Разработка установки для получения гранул центробежным распылением расплава», авт. Каринский В.Н. и др. Сб. статей «Металлургия гранул», под. ред. А.Ф.Белова, вып.2, М., 1984, стр.277-282].

Недостатком данного метода является нестабильность процесса распыления расплава, обусловленная его подхолаживанием при контакте с диском с образованием настыли (гарниссажа) на поверхности. Дисбаланс вращающихся масс диска, возникающий при этом, приводит к вибрациям и, в конечном итоге, может явиться причиной остановки процесса распыления, выпуску бракованной продукции.

Другим известным способом получения порошка методом центробежного распыления является метод быстровращающейся цилиндрической заготовки, торец которой оплавляют посредством плазменной струи, направленной перпендикулярно к поверхности торца [«Установки для получения порошков методом центробежного распыления вращающейся заготовки», авт. Кононов И.А. и др. В сб. «Металлургия гранул», под ред. Белова А.Ф., вып.2, М., 1984, стр.242-250].

Данный способ производства порошков, принятый за прототип, имеет недостатки, заключающиеся в следующем:

- быстровращающуюся заготовку, являющуюся диспергатором для приведения ее вращающейся массы к допустимому уровню дисбаланса, подвергают трудоемкой механической обработке, на которую приходятся значительные затраты производства;

- заготовка не может быть распылена полностью без остатка, остается неоплавляемая часть («огарок»), за которую удерживают ее при вращении. Это обстоятельство снижает выход готовой продукции с каждой заготовки и, следовательно, снижает показатель производства по выходам годной продукции;

- процесс распыления ведется в циклическом, прерывистом режиме от одной заготовки к другой, что не способствует достижению высокой производительности процесса.

Задачей предлагаемого изобретения является снижение затрат производства, повышение выхода годной продукции и производительности процесса получения порошка. Поставленная задача решается способом, который включает плавку литой заготовки плазменной струей, направленной на ее торец, и центробежное распыление расплава на частицы с последующим их охлаждением и затвердеванием в газе, при этом расплав распыляют посредством вращающегося диска (диспергатора) с центральным отверстием, через которое подают литую заготовку под плазменную струю с малой или нулевой скоростью вращения. К другому неоплавляемому торцу заготовки пристыковывают следующую заготовку, а диск подогревают отработавшей плазменной струей с подмешиванием к ней необходимого количества холодного газа, расплав на диск подают по касательной к поверхности диска, плазменную струю перемещают по оплавляемому торцу заготовки, а заготовку при плавлении вращают вокруг своей оси в одном с диском направлении, причем диск совместно с заготовкой ориентируют в пространстве произвольно (например, в горизонтальной плоскости, вертикальном или наклонном положениях).

Предлагаемый способ получения металлических порошков за счет центробежного распыления расплава посредством вращающегося диска с центральным отверстием, через которое подают литую заготовку под плазменную струю, а к неоплавляемому торцу заготовки пристыковывают следующую заготовку, обеспечивает по сравнению с прототипом снижение затрат производства, повышение производительности процесса и выходов годного продукта. Это достигается посредством ведения процесса в непрерывном режиме, поскольку заготовка благодаря стыковке отдельных мерных заготовок друг с другом становится непрерывной, ее сплавляют и распыляют полностью без образования «огарка».

Заготовка при этом не требует значительных затрат на механическую обработку, например точения и шлифования, поскольку она не является диспергатором и скорость ее вращения невелика (вплоть до нулевого значения).

Подогрев диска отработавшей плазменной струей с подмешиванием к ней необходимого количества холодного газа предотвращает образование настыли на поверхности диска и тем самым предотвращает затраты на остановки и ремонты оборудования, поддерживает его высокую производительность и выход годной продукции за счет снижения брака с некондиционными фракциями порошка.

Подача расплава на диск по касательной к поверхности диска предотвращает образование брызг, из которых формируются отходы или некондиционные фракции порошка.

Равномерное оплавление заготовки плазменной струей, достигаемое за счет ее перемещения по оплавляемому торцу, равно как и за счет вращения заготовки вокруг своей оси стабилизирует фракционный состав получаемого порошка и тем обеспечивает высокий выход кондиционной фракции.

Вращение заготовки вокруг своей оси в одном с диском направлении, независимо от ориентации в пространстве диска совместно с заготовкой, обеспечивает плавный вход расплава на поверхность диска с минимальной относительной скоростью его к поверхности (в частном случае при одинаковой частоте вращения диска и заготовки обеспечивается практически нулевая относительная скорость входа расплава на диск).

Этот результат важен для формирования пленки расплава на поверхности диска, которая определяет процесс деления (диспергации) расплава на кромке диска на капли, превращающиеся в частицы порошка после разлета и затвердевания. Равномерная по толщине пленка обеспечивает однородный фракционный состав капель и, следовательно, высокий выход товарной фракции.

Пленка расплава, движущаяся по поверхности диска, кроме этого, благодаря перемешиванию слоев расплава в ней способствует выравниванию состава расплава и соответственно однородности структуры частиц порошка, т.е. в конечном итоге, достижению высоких показателей качества продукта.

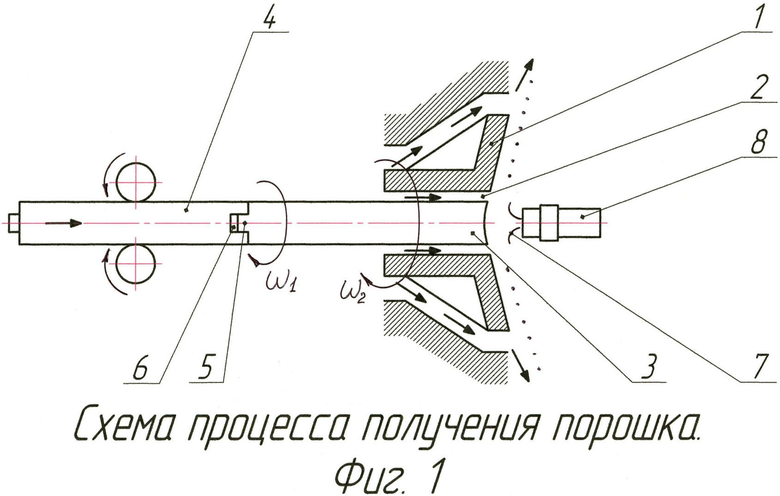

Предлагаемое техническое решение поясняется фиг.1, где приведена схема процесса получения порошка по предлагаемому способу.

Диск-диспергатор 1 с центральным отверстием 2, через которое подают непрерывную распыляемую заготовку 3, приводят во вращение. Заготовку формируют пристыковкой отдельных ее частей - мерных заготовок 4 посредством, например, запрессовки выступающего шипа 5 одной заготовки в торцевое отверстие 6 другой. На выходе из отверстия диска торец распыляемой заготовки подают под плазменную струю 7, генерируемую плазмотроном 8, и оплавляют ее.

Расплав поступает по касательной на поверхность вращающегося с заданной угловой скоростью ω2 диска, где под действием центробежной силы растекается по его поверхности и в виде отдельных капель срывается с внешней кромки диска. Капли в процессе полета в газе охлаждаются, затвердевают и в виде порошинок накапливаются в приемнике (на фиг.1 не показан).

Плазменную струю 7 для равномерного оплавления заготовки и стабилизации этого процесса перемещают по поверхности торца заготовки, совершая либо круговые, либо радиальные движения, равно как и вращают заготовку вокруг своей оси с угловой скоростью ω1 в одном с диском направлении.

Отработавшая плазменная струя под действием насосного эффекта вращающегося диска натекает на его поверхность и обеспечивает его подогрев до температуры, при которой на поверхности диска не образуется настыль. Регулирование температуры поверхности диска обеспечивают подмешиванием холодного газа к плазме, расход которого дозируют для достижения нужного результата.

Представленная схема процесса может быть реализована при различных вариантах ориентации диска совместно с заготовкой в пространстве. Например, в варианте, представленном на фиг.1, где диск с заготовкой ориентированы с горизонтальной осью вращения.

Предлагаемый способ можно реализовать в варианте, при котором диск совместно с заготовкой ориентированы в пространстве с осью вращения в вертикальной плоскости.

В этом варианте заготовка должна обязательно вращаться с тем, чтобы расплав с ее торца поступал на поверхность диска под действием центробежной силы.

Получение порошка в соответствии с представленной на фиг.1 схемой процесса обеспечивают следующим порядком:

На вход процесса подают литые заготовки, которые для обеспечения непрерывного поступления металла на плавку и распыление стыкуют в процессе работы между собой любым приемлемым способом, например запрессовкой их торцевых элементов (выступа предыдущей с отверстием последующей заготовки). Заготовку направляют в отверстие диска-диспергатора, который приводят во вращение с заданной угловой скоростью (ω2). Включают плазмотрон и плазменную струю, которую он непрерывно генерирует, направляют на торец заготовки, подаваемой на нее через отверстие в диске с заданной скоростью так, чтобы образующийся на торце расплав поступал на диск по касательной к его боковой поверхности.

Плазмотрон при этом перемещают так, чтобы его плазменная струя перемещалась по оплавляемому торцу заготовки и обеспечивала равномерное его оплавление и стабильное поступление расплава на поверхность диска.

Расплав, поступающий на поверхность вращающегося диска, растекается по нему под действием центробежных сил тонкой пленкой и срывается с внешней кромки диска в виде отдельных капель.

Капли в процессе полета охлаждаются в газе, который подают к внешней кромке диска. Другой поток охлаждающего газа подают с заданной скоростью по периметру кромки отверстия диска для смешения его с отработавшей плазменной струей. Смесь газа и плазмы под действием насосного эффекта вращающегося диска подогревает его поверхность, предотвращая образование настыли на поверхности контакта диска с расплавом.

Предлагаемый способ получения металлического порошка был опробован экспериментально на модельной установке центробежного распыления. При этом была распылена партия заготовок ⌀ 80 мм в количестве 20 шт., длиной по 700 мм из никелевого сплава типа ЭП-741НП на частицы крупностью - 140 мкм, при окружной скорости на внешней кромке диска ~ 50 м/сек и при скорости плавки ~ 100 кг/час.

При этом были сплавлены без остатка (огарков) 19 заготовок (все кроме последней).

Выход годного по отношению к способу-прототипу, который серийно реализован на установках типа УЦР с применением аналогичных заготовок, возрос ~ на 10-11% за счет полного без «огарка» сплавления заготовок.

Затраты на механическую обработку заготовок по предлагаемому способу по отношению к таковой, используемой под распыление заготовок на установке типа УЦР, сократились ~ на 60÷70%, т.к. отпала необходимость в шлифовании их боковой поверхности для обеспечения приемлемого дисбаланса при вращении. Производительность процесса в сопоставимых показателях за счет непрерывности предлагаемого процесса по отношению к прототипу повышена на 15-20%.

Таким образом, предлагаемый способ получения металлических порошков позволяет существенно повысить выход годной продукции и производительность при производстве продукта (порошка), а также сократить затраты производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| Способ получения титановых микросфер узкого гранулометрического состава с содержанием карбида титана | 2017 |

|

RU2688001C2 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2016 |

|

RU2627137C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСЛИТКОВ ИЗ РАСПЛАВА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2013 |

|

RU2536122C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

Изобретение относится к порошковой металлургии, в частности к способам непрерывного получения металлического порошка. Литую заготовку плавят плазменной струей, направленной на ее торец. Центробежное распыление расплава осуществляют посредством вращающегося диска с центральным отверстием, через которое под плазменную струю подают заготовку, вращающуюся вокруг своей оси в одном направлении с диском. Полученные частицы охлаждают в газе. Диск подогревают отработавшей плазменной струей с подмешиванием к ней холодного газа. К неоплавляемому торцу распыляемой заготовки пристыковывают следующую заготовку. Способ обеспечивает повышение выхода годного, производительности процесса за счет его непрерывности и устранения образования настыли на вращающемся диске, частичное устранение механической обработки заготовок. 2 з.п. ф-лы, 1 ил.

1. Способ непрерывного получения металлического порошка методом центробежного распыления, включающий плавку литой заготовки плазменной струей, направленной на ее торец, центробежное распыление расплава с получением частиц, их охлаждение и затвердевание в газе, отличающийся тем, что распыление расплава осуществляют посредством вращающегося диска с центральным отверстием, через которое под плазменную струю подают заготовку, вращающуюся вокруг своей оси в одном направлении с диском, при этом диск подогревают отработавшей плазменной струей с подмешиванием к ней холодного газа, а к неоплавляемому торцу распыляемой заготовки пристыковывают следующую заготовку.

2. Способ по п.1, отличающийся тем, что расплав на диск подают по касательной к поверхности диска.

3. Способ по п.1, отличающийся тем, что плазменную струю перемещают по оплавляемому торцу заготовки.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| SU1106093 A1, 27.05.1995 | |||

| Устройство для крепления ноги к лыже | 1929 |

|

SU20516A1 |

| US 20050050993 A1, 10.03.2005 | |||

| US 7431070 B2, 07.10.2008. | |||

Авторы

Даты

2013-02-20—Публикация

2011-09-19—Подача