Изобретение относится к области порошковой металлургии, в частности для получения высокодисперсных композиционных порошковых гранул на основе титана, которые могут быть использованы в технологиях аддитивного машиностроения. Способ может быть применен в качестве материала основы, либо легирующей добавки порошковых композиций при изготовлении высокоточных деталей методами порошковой металлургии, например, деталей и узлов газотурбинных двигателей сложной конфигурации с повышенными требованиями к однородности и гранулометрическому составу материала; в технологиях, связанных с прессованием порошковых материалов; различных направлениях нанесения порошковых металлических, композиционных материалов на поверхность изделий различными методами.

Известен способ получения металлических порошков. Способ заключается в нагреве металлического материала до температуры его плавления лазерным излучением, формировании из расплава капель, их охлаждении в свободном полете в среде нейтрального газа до температуры ниже температуры плавления металлического материала и сборе частиц порошка, (см. патент РФ №2604743, МПК B23K 26/00, B22F 9/06, опубл.: 10.05.2017).

Нагрев металлического материала до температуры его плавления лазерным излучением путем прорезывания образца металлического материала с перемещением в сторону нетронутого массива материала со скоростью, обеспечивающей образование в месте контакта с ним зоны расплава. Формирование из расплава капель осуществляют в направлении движения струи плазмы посредством ее напора и/или струи сжатого нейтрального газа. Сбор частиц порошка осуществляют в объеме уловителя порошка, расположенного со стороны образца металлического материала, противоположной размещению лазерной головки.

Недостатком данного метода является неоднородность гранулометрического состава получаемого порошка. Ввиду особенностей метода обработки велика вероятность образования оксидной примеси в результате сложных газодинамических процессов в области обработки. При синтезе порошкового материала данным способом необходимо использование листового металла, что сказывается на большом количестве отходов.

Существует способ получения металлических порошков из жаропрочных никелевых сплавов путем вращения цилиндрической заготовки вокруг горизонтальной оси, оплавлением торца заготовки с изменением расхода газа и перемещением плазмотрона относительно оси вращения. При этом формируется вогнутая полость с диаметром равным диаметру заготовки и глубиной 10-35% от диаметра заготовки. Распыление расплавленных частиц происходит под действием центробежных сил по конической поверхности, образованной касательной к криволинейной поверхности вогнутой полости (см. патент РФ №2361698, МПК B22F 9/08, B22F 9/10, опубл.: 19.03.2008). Метод позволяет получить металлические порошки из жаропрочных никелевых сплавов с размером частиц не превышающим 50 мкм.

Недостатком метода является получение порошка широкого фракционного состава - частицы получаемого порошка обладают поверхностью со сложным рельефом. Для данного метода характерна выраженная неоднородность форм частиц порошка, получаемая за счет контакта порошка со вспомогательными продуктами, а также между собой в процессе синтеза.

Известен способ непрерывного получения металлического порошка путем оплавления торца литой заготовки плазменной струей. В данном способе осуществляется центробежное распыление расплава посредством вращающегося диска с центральным отверстием, через которое подают заготовку под плазменную струю, вращающуюся вокруг своей оси в одном направлении с диском. Полученные частицы охлаждают в газе. Диск подогревают отработавшей плазменной струей с подмешиванием к ней холодного газа. К не оплавляемому торцу распыляемой заготовки пристыковывают следующую заготовку (см. патент РФ №2475336, МПК B22F 9/06, B22F 9/10 опубл.: 19.09.2011). Метод позволяет получить металлический порошок из никеля с размером частиц до 140 мкм.

Недостатком данного метода является относительно крупные размеры частиц и широкий фракционный состав получаемых гранул. Так же в результате контакта оплавленных поверхностей частиц между собой не исключено их слипание.

Наиболее близким по технической сущности является способ изготовления металлического порошка, который включает нагрев металлической заготовки до температуры ее плавления, формирование из нее капель металла и их охлаждение в среде нейтрального газа и сбор порошка, (см. Патент РФ №2604079 МКП B23K 26/00, B22F 9/06, опубл.: 10.05.2017 (прототип)). Поверхность заготовки нагревают лазерным излучением, которое перемещают в пределах площади поверхности образца со скоростью, достаточной для формирования локализованной ванны расплава, объем которой составляет от 10-5 до 10 мм3. Объем расплавленного металла из ванны расплава дробят и выдувают струей сжатого нейтрального газа с обеспечением свободного полета капель металла до их охлаждения ниже температуры плавления, при этом частицы порошка собирают в объеме уловителя порошка. Размер фракции порошка регулируют изменением мощности лазерного излучения, и/или фокусировкой лазерного луча, и/или скоростью перемещения луча лазера относительно поверхности образца, и/или длительностью воздействия лазерного излучения на образец, и/или давлением и скоростью струи сжатого нейтрального газа. Таким образом, обеспечивается повышение эффективности производства металлического порошка. Данный метод позволяет получать монодисперсные, сферические гранулы металла, применяемые при лазерной или плазменной наплавке, а также в порошковой металлургии. Возможно изготовление порошка с диаметром меньше 50 мкм.

Недостатком данного метода является невысокое качество поверхности получаемых гранул, за счет воздействия струи сжатого воздуха на ванну расплава, в виду газодинамических особенностей обработки не исключено образование оксидов и нитридов обрабатываемого материала, так же не исключено образование слипшихся гранул в виду особенностей способа их синтеза. Заявленный размер гранул велик для использования их в качестве материала для высокоточной обработки.

Техническим результатом заявляемого изобретения является получение титановых микросфер узкого гранулометрического состава с содержанием карбида титана. Образованные в процессе синтеза гранулы обладают высоко сферической формой, гладкой поверхностью, содержат наноразмерные кристаллиты карбида титана.

Технический результат достигается тем, что в способе получения титановых микросфер узкого гранулометрического состава с содержанием карбида титана, титановый образец обрабатывается с использованием лазерного излучения фемтосекундной длительностью импульса, ближней инфракрасной области спектра с импульсной плотностью мощности порядка 1016-1017 Вт/м2 в присутствии жидкого углеводорода, обработка производится в условиях изоляции от воздействия атмосферного воздуха.

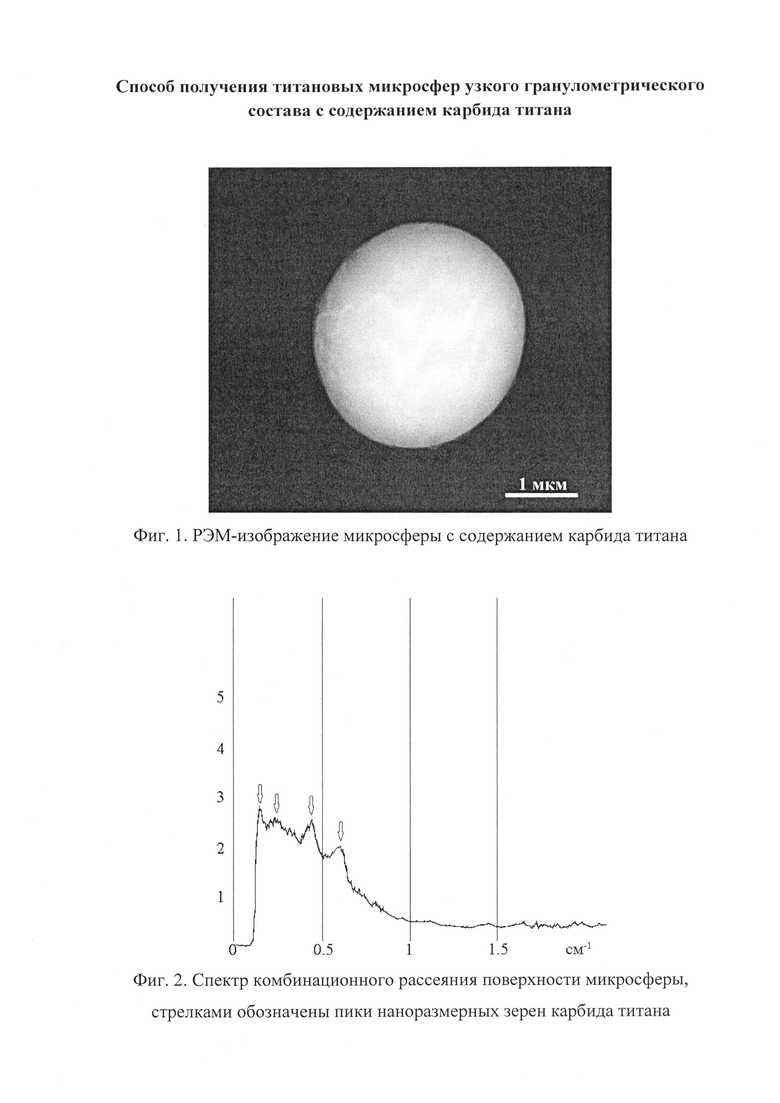

На фиг. 1 приведена микрофотография гранулы порошка, полученная с помощью растрового электронного микроскопа (РЭМ). На фиг. 2 представлен спектр комбинационного рассеяния (КР) поверхности микросфер, полученных с применением изобретения. КР-пики, отмеченные стрелками, соответствуют пикам карбида титана, небольшая интенсивность и ширина которых говорят о наличии нанодисперсных зерен карбида титана. На фиг. 3 представлен КР-спектр карбида титана.

Способ реализован следующим образом. Титановый образец помещается в изолированный от атмосферы объем, содержащий некоторое количество жидкого углеводорода, например, н-гексан. На поверхность образца воздействуют фемтосекундным лазерным излучением ближней инфракрасной области (800-1100 нм) с частотой 1-20 кГц, длительностью импульса 30-400 фс, с плотностью мощности лазерного излучения 1016-1017 Вт/м2. Лазерный пучок перемещается по поверхности образца со скоростями 0,5-100 мм/сек.

При взаимодействии лазерного излучения с поверхностью образца происходит динамичная эрозия поверхностного слоя материала. Образование углерода происходит как в результате разрушения молекул н-гексана при взаимодействии с ультракороткими лазерными импульсами в области каустики, так и в результате взаимодействия «реактивного потока» аблированного вещества непосредственно с молекулами н-гексана в жидком или газообразном агрегатном состоянии. Стремительная потеря энергии плазменного факела сопровождается коагуляцией продуктов абляции в макротела, которые в процессе дальнейшего остывания формируются в тело с наименьшей площадью внешней поверхности, таким образом, приобретая форму сферы, состоящую из титана и нанодисперсного карбида титана. В процессе остывания образуются кратковременные благоприятные условия для образования химических связей титан-углерод и роста зерен карбида титана. Получаемые титановые микросферы так же содержат наноразмерные зародыши кристаллитов карбида титана и титана. Образованные гранулы обладают гладкой поверхностью, размер составляет 1-5 мкм, причем порядка 80% микросфер лежат в размерном диапазоне от 1,5 до 2,5 мкм. В виду особенностей обработки, в качестве сырья для синтеза микросфер может быть использован титан различного сортамента (пластины, проволоки, прутки, прессованная стружка) или сплавы на основе титана с незначительным содержанием легирующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ АДДИТИВНЫХ И ГРАНУЛЬНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2761494C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2581545C2 |

| Способ получения никельхромовых порошков из отходов сплава Х20Н80 в воде дистиллированной | 2021 |

|

RU2772879C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

Изобретение относится к получению содержащих карбид титана титановых микросфер. Проводят обработку поверхности титановой заготовки лазерным излучением. В качестве титановой заготовки используют титановую пластину. Обработку поверхности ведут под слоем жидкого углеводорода в изолированном от атмосферного воздуха объеме фемтосекундным сканирующим лазерным излучением ближнего инфракрасного диапазона с плотностью мощности порядка 1016-1017 Вт/м2 с обеспечением коагуляции продуктов абляции в микросферы. Полученные микросферы имеют сферическую форму, гладкую поверхность и содержат наноразмерные кристаллиты карбида титана. 3 ил.

Способ получения содержащих карбид титана титановых микросфер, включающий обработку поверхности титановой заготовки лазерным излучением, отличающийся тем, что в качестве титановой заготовки используют титановую пластину, при этом обработку поверхности заготовки ведут под слоем жидкого углеводорода в изолированном от атмосферного воздуха объеме фемтосекундным сканирующим лазерным излучением ближнего инфракрасного диапазона с плотностью мощности порядка 1016-1017 Вт/м2 с обеспечением коагуляции продуктов абляции в микросферы.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| CN 101758238 A, 30.06.2010. | |||

Авторы

Даты

2019-05-17—Публикация

2017-10-20—Подача