Изобретение относится к металлургии, а именно, к области производства сферических металлических порошков, предназначенных для дальнейшей переработки методами аддитивных технологий или горячего изостатического прессования в изделия.

Известны способы и установки получения порошка методом центробежного распыления цилиндрической заготовки, торец которой оплавляют посредством плазменной струи, направленной перпендикулярно или под углом к поверхности торца [«Установки для получения порошков методом центробежного распыления вращающейся заготовки», авт. Кононов И.А. и др. В сб. «Металлургия гранул», под ред. Белова А.Ф., вып. 2, М., 1984, стр. 242-250] и целый ряд других способов и установок получения порошков центробежным распылением металлических заготовок в виде проволоки, прутков и дисков (патенты РФ 2356696, 2467835, 2549797, 2645169, 2722317). Основным недостатком этих изобретений является нагрев заготовок только плазменной струей, что приводит к высокому потреблению энергии и снижению КПД.

Известна статья Н.Н. Рыкалина (N.N. Rykalin, Plasma engineering in metallurgy and inorganic materials technology (Pure & Appl. Chem., 1976, v. 48, pp. 179-194, D2), в которой на с. 182, фиг. 6 приводится описание одиночных высокочастотных плазмотронов индукционной, емкостной и факельной систем, но не дуговых. В других разделах упоминаемой статьи приводятся описания многодуговых систем переменного и постоянного тока предназначенных не для получения дисперсных порошков металлов и сплавов, а для их переплава с целью получения слитков и других компактных крупногабаритных изделий. На фиг. 7 этой статьи представлена схема процесса переплавки заготовки, не входящей в электрическую цепь дуги (т.е. косвенным нагревом плазменной струей), а очистка, т.е. рафинирование происходит в ванне расплавленного кристаллизующегося металла. К тому же, судя по приведенной в статье на фиг. 7 схеме электросоединений, ванна с расплавом является анодом - следовательно катодной очистки в этом случае не происходит.

В заявке WO 1984004065 A1 «Rotary electrode disk apparatus for producing metal powders» заявлена установка для получения порошков металлов, получаемых при распылении материала заготовки в виде вращающегося металлического диска перенесенной дугой плазмотрона постоянного тока. Заявленное устройство для порошков, принятое за прототип, имеет ряд недостатков. Для распыления диска большого диаметра в составе установки дополнительно предусмотрен механизм перемещения плазмотрона по мере уменьшения диаметра заготовки из-за осуществляемого процесса распыления. Для обеспечения протекания тока перенесенной дуги в соответствии с заявкой WO 1984004065 A1 необходимо обеспечение надежного скользящего контакта к быстровращающемуся валу, контактирующему с распыляемой заготовке, что представляет серьезные технические трудности. Для устранения данной трудности предлагаемым способом подвижный контакт не требуется, т.к. путь протекания тока замыкается через заготовку и плазмотроны (2 и более).

Изменение (уменьшение) линейной скорости на периферии диска заготовки по мере распыления материала может привести к изменению фракционного состава получаемого порошка. Для поддержания постоянной линейной скорости на периферии заготовки предусмотрена система мониторинга для регулирования скорости вращения заготовки. Основной недостаток заключается в необходимости обеспечения надежного подвижного электрического контакта для обеспечения протекания электрического тока большой величины (до нескольких сотен Ампер и более) в цепи, состоящей из источника тока, плазмотрона и быстровращающегося дискового электрода-заготовки (до 25000 об/сек).

Техническая проблема заключается в увеличении выхода годной продукции и производительности процесса при производстве металлических порошков.

Поставленная задача решается с помощью заявляемого способа, обеспечивающего плавку вращающейся цилиндрической заготовки перенесенной плазменной дугой, получаемой в результате воздействия двух и более плазмотронов, направленных на ее торец, в результате чего происходит центробежное распыление расплава на частицы (с образованием частиц требуемого фракционного состава) с последующим их охлаждением и затвердеванием в газовой среде, заполняющей герметичную камеру установки. По мере распыления заготовки она подается толкателем, в том числе, может быть предусмотрена подача следующих заготовок через шлюзовую камеру для обеспечения непрерывности процесса.

Требуемая равномерность оплавления торца заготовки может быть обеспечена как регулировкой рабочего тока плазмотронов, так и расходом плазмообразующего газа, а также расположением плазмотронов относительно торца заготовки в зависимости от требуемого фракционного состава получаемых порошков и теплофизических характеристик распыляемого материала.

В зависимости от конкретных требований производства способ может быть реализован с помощью установки с вертикальным расположением оси вращения заготовки, с горизонтальным, а также с произвольным положением угла наклона оси.

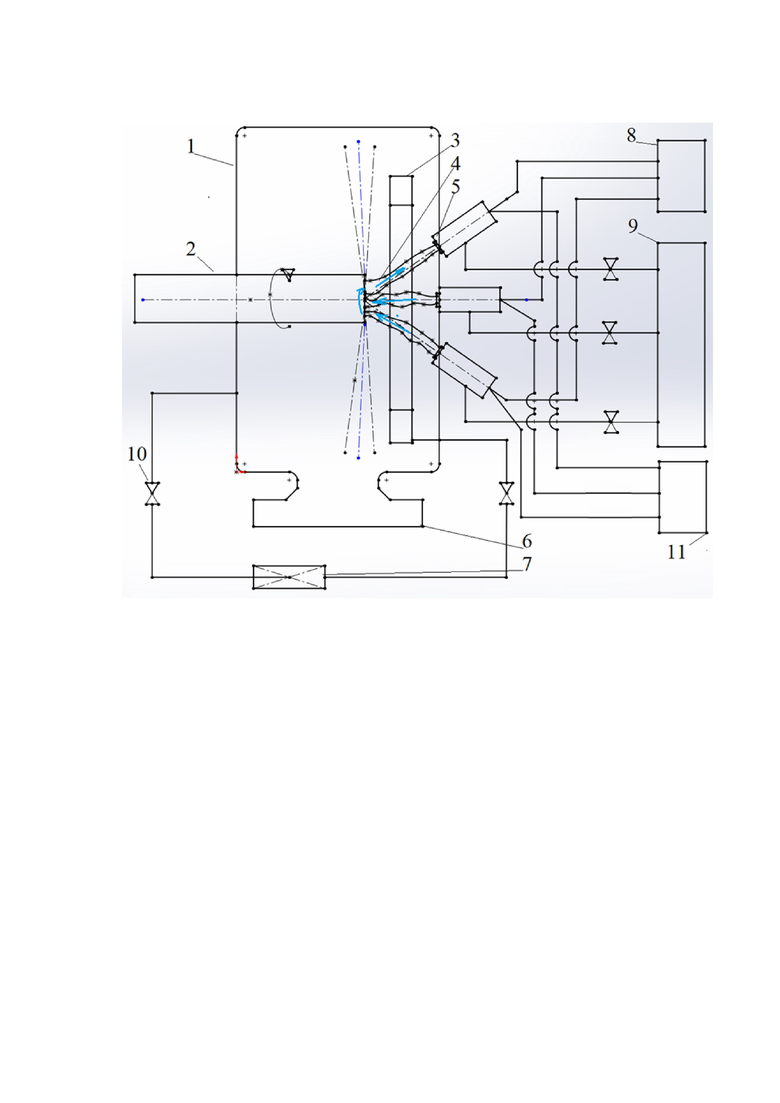

Способ получения металлического порошка методом центробежного распыления схематически показан на Фиг. 1, где 1 - герметичная камера установки, 2 - вращающаяся металлическая заготовка, 3 - устройство подачи газа для охлаждения частиц, 4 - электрический ток, протекающий по контуру, включающему в себя источник питания, плазмотроны и распыляемую заготовку, 5 - плазмотроны, 6 - контейнер для сбора частиц, 7 - система рециркуляции газа в рабочей камере, 8 - блок управления установкой, включающий в себя источник электропитания, 9 - система подачи газа в плазмотроны, 10 - вентили регулировки подачи газа.

На вход в герметичную камеру 1 подают цилиндрические заготовки 2, которые для обеспечения непрерывной подачи металла на плавку и распыление могут стыковаться в процессе работы между собой любым приемлемым способом. Заготовку 2 направляют в отверстие приводного механизма, который приводят во вращение с заданной скоростью. Включают плазмотроны 5 и направляют плазменную струю на торец вращающейся заготовки 2. При надлежащем режиме работы плазмотронов 5, который обеспечивается системой подачи плазмообразующего газа 9 и блоком управления установкой 8, возникает перенесенная дуга, которая эффективно оплавляет торец заготовки (за счет протекания тока 4 по телу заготовки) и расплав под действием центробежных сил формирует капельную фазу, которая, затвердевая в атмосфере инертного газа, в том числе, под действием потока газа, истекающего из устройства 3, формирует сферические частицы, размер которых задается параметрами работы плазмотронов и скоростью вращения заготовки, формируемые сферические частицы собираются в контейнер 6. Система рециркуляции газа 7 в рабочей камере обеспечивает охлаждение газа и его очистку от аэрозольной (пылевой) фракции частиц субмикронного/наноразмера, которые могу быть собраны и отправлены на повторный передел, либо для нужд нанотехнологии. Система рециркуляции 7 может быть связана с системой подачи газа 9 в плазмотроны 5. Плазмотроны 5, входящие в состав установки могут быть как постоянного, так и переменного тока, причем в качестве источника переменного тока может быть использована как сеть промышленной частоты (50-60 Гц), так и источники повышенной частоты, в том числе и многофазные. В связи с тем, что материал заготовки входит в состав цепи протекания электрического тока в нем происходит выделение тепла в соответствии с законом Джоуля-Ленца. Электродные пятна в местах привязки электрической дуги приводят к локальному повышению температуры расплава, а, следовательно, и к уменьшению его вязкости и коэффициента поверхностного натяжения - это способствует, при прочих равных условиях, получению более мелкодисперсного порошка. Путь протекания электрического тока при использовании двух плазмотронов будет начинаться от выхода источника питания (постоянного или переменного тока) к внутреннему электроду плазмотрона, далее через сопло плазмотрона к заготовке, тело которой будет эффективно нагреваться за счет Джоулева тепла, и замыкаться на другом плазмотроне и связанным с ним источником питания. В случае подключения плазмотронов к трехфазному источнику переменного тока, ситуация аналогичная, но соответствует особенностям протекания тока в трехфазных (и более) цепях.

Процесс горения дуг в трехфазных технологических установках будет сходным с процессом, протекающим в трехфазных сталеплавильных дуговых печах, широко применяемых в металлургической промышленности.

Кроме того, за счет существования приэлектродных пятен должен действовать механизм катодной очистки, что приводит к получению более чистых по химическому составу порошков. Катодное пятно является местом привязки электрической дуги, имеющим более низкий потенциал в данный момент (вследствие вращения заготовки) по сравнению с местом привязки дуги с противоположной стороны заготовки. Катодная очистка происходит за счет активного испарения оксидов и других примесей в этой зоне.

Экспериментальные данные:

• При горении трехфазных дуг на медный водоохлаждаемый зонд путем калориметрирования было определено, что, при токах плазмотронов 180 А, выделение тепла в зонде составило 7 кВт.

• При распылении неподвижного прутка диаметром 25 мм из нержавеющей стали было получено 50 г порошка за 10 секунд.

Таким образом, предлагаемый способ получения металлических порошков позволяет повысить выход годной продукции и производительность при производстве продукта - металлического порошка - за счет возможности регулирования параметров плавления заготовки не только скоростью вращения заготовки, но и параметрами перенесенной дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Устройство для получения мелкодисперсного металлического порошка в электродуговом плазменном реакторе | 2023 |

|

RU2832032C2 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| Устройство для получения гранул | 1977 |

|

SU933122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

| Устройство для получения мелкодисперсного порошка | 2020 |

|

RU2756959C1 |

Изобретение относится к металлургии и может быть использовано в аддитивных технологиях, а также в производстве изделий методом горячего изостатического прессования. Цилиндрическую заготовку расплавляют и распыляют перенесённой плазменной дугой по крайней мере, двух плазмотронов, включённых в электрическую цепь, для питания которых используют источники постоянного тока или переменного тока промышленной или повышенной частоты, в том числе многофазные. Образовавшаяся плёнка расплава движется под действием центробежной силы на торце заготовки и распадается на отдельные капли на его периферии. Полученные капли охлаждаются и затвердевают в полёте в защитной газовой атмосфере. Увеличивается производительность процесса и выход годной продукции – чистых по химическому составу сферических металлических порошков. 3 з.п. ф-лы, 1 ил.

1. Способ получения металлического порошка методом центробежного распыления, включающий плавление цилиндрической заготовки плазменной дугой от плазмотрона с образованием движущейся под действием центробежной силы пленки расплава на ее торце и распадающейся на отдельные капли на периферии торца с последующим их охлаждением и затвердеванием в полете в защитной газовой атмосфере, отличающийся тем, что распыление расплава осуществляют посредством перенесенной плазменной дуги, образующейся с помощью, по крайней мере, двух плазмотронов, включенных в электрическую цепь.

2. Способ по п. 1, отличающийся тем, что в качестве источников питания плазмотронов используют источники питания постоянного тока.

3. Способ по п. 1, отличающийся тем, что в качестве плазмотронов используют плазмотроны переменного тока промышленной частоты, в том числе трехфазные и более.

4. Способ по п. 1, отличающийся тем, что в качестве плазмотронов используют плазмотроны переменного тока, питание которых обеспечивается источниками повышенной частоты, в том числе многофазными.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| RYKALIN N.N., Plasma engineering in metallurgy and inorganic materials technology, Pure & Appl | |||

| Chem., 1976, v | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ формирования металлических порошков для аддитивных технологий в плазмотронной установке под воздействием ультразвука | 2019 |

|

RU2714001C1 |

| US 5707419 A | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

Авторы

Даты

2022-03-28—Публикация

2020-12-25—Подача