Предполагаемое изобретение относится к металлургии, к области производства слитков, предназначенных для последующей переработки методом горячего изостатического прессования (ГИП).

Известен способ получения слитков методом плазменной плавки жаропрочных материалов с разливкой расплава в водоохлаждаемые изложницы.

Недостатком такого способа является наличие значительной химической неоднородности в слитках, полученных данным способом. Этот недостаток препятствует достижению высоких технологических свойств конечного продукта при последующей переработке. (Суперсплавы II: жаропрочные материалы для аэрокосмических и промышленных установок; под ред. Симса Ч.Т., Столоффа К.С, Хагеля У.К., пер. с англ. в 2-х книгах. Кн. 2, под ред. Шалина Р.Е.-М.: Металлургия, 1995, с.149-151).

Известен также способ получения микрослитков методом центробежного распыления, включающий плазменную плавку исходного материала, получение расплава, дозированную подачу его на быстровращающийся диск с распылением расплава на капли, последующим их охлаждением и затвердеванием в среде газа с образованием микрослитков (гранул). («Разработка установки для получения гранул центробежным распылением расплава» авт. Каринский В.Н. и др. Сб. статей «Металлургия гранул», под ред. А.Ф. Белова, вып.2, Москва, 1984 г., с.277-282).

Метод позволяет получать достаточную внутреннюю химическую однородность в микрослитках, однако на их поверхности образуется окисная пленка, не позволяющая при горячем изостатическом прессовании обеспечить полную консолидацию микрослитков в компактную заготовку (изделие).

Другим известным способом получения микрослитков является метод быстровращающейся цилиндрической заготовки, торец которой оплавляют плазменной струей. («Установка для получения порошков методом центробежного распыления вращающейся заготовки», авт. Кононов И.А. и др. в сб. «Металлургия гранул, под ред. Белова А.Ф., вып.2, Москва, 1984 г., с.242-250).

Данный способ производства микрослитков, принятый за прототип, имеет аналогичные недостатки, поскольку газ, используемый в процессе производства гранул в качестве плазмообразующей и охлаждающей среды (атмосферы), загрязняется водяными парами, кислородом воздуха и другими вредными примесями. Загрязнения газа могут быть обусловлены различными причинами. Наиболее характерными оказываются нарушения плотности в рубашках охлаждения технологической установки вследствие образования трещин, потери герметичности уплотнений, дефектов сварных швов и других причин. В конечном итоге микрослитки могут получаться окисленными.

Задачей предлагаемого изобретения является повышение качества получаемой продукции - микрослитков, за счет предотвращения их окисления от контакта с окислительными компонентами в плазмообразующем газе (кислорода и влаги).

Поставленная задача решается способом, который включает плавление литой заготовки плазменной струей, формируемой из плазмообразующего газа, подаваемой на торец быстровращающейся заготовки с образованием частиц расплава, затвердевающих затем в микрослитки при полете в атмосфере холодного плазмообразующего газа, при этом в плазменную струю вводят водород, обеспечивают его ионизацию и взаимодействие ионов водорода с окислами расплава, микрослитков и кислородом плазмообразующего газа, а образовавшуюся в результате взаимодействия влагу выводят затем из холодного плазмообразующего газа методом вымораживания, причем количество вводимого в плазменную струю водорода обеспечивает поддержание концентрации водорода в холодном плазмообразующем газе на уровне, не превышающем 10 ppm.

Предлагаемый способ получения из расплава микрослитков методом центробежного распыления за счет ввода в плазменную струю водорода, обеспечения его ионизации и взаимодействия ионов водорода с окислами расплава, микрослитков и кислородом плазмообразующего газа с выводом затем образовавшейся в результате взаимодействия влаги из холодного плазмообразующего газа методом вымораживания обеспечивает по сравнению с прототипом повышение качества получаемой продукции - микрослитков.

Это достигается восстановлением окислов на поверхности расплава и микрослитков при их взаимодействии с катионами водорода (Н+) в соответствии с реакцией: 2МеО+4Н+→2H2O+2Ме

Количество вводимого при этом водорода в плазменную струю должно дозироваться в соответствии со стехиометрическими долями компонент, вступающих в реакцию восстановления, с некоторым избытком, гарантирующим полноту взаимодействия, но не приводящем в то же время к насыщению водородом расплава. С этой целью устанавливают условие дозирования избытка водорода, которое не должно превышать 10 ppm в холодном плазмообразующем газе, в котором реакции взаимодействия уже завершены. При превышении указанного уровня остаточной концентрации водорода (10 ppm) может наступить процесс наводороживания расплава.

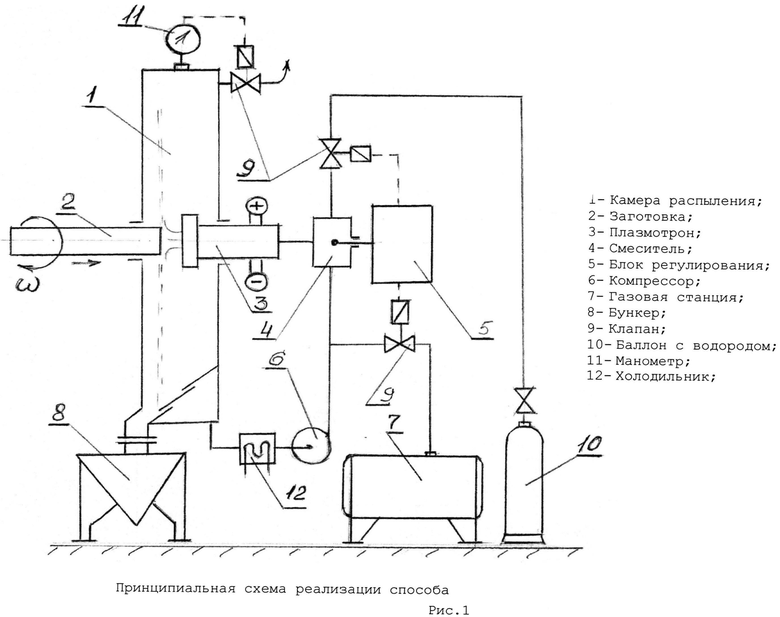

Принципиальная схема реализации предлагаемого способа изображена на рис.1.

Вращающаяся с угловой скоростью ω заготовка (2) поступает в камеру распыления (1) под струю плазмы от плазмотрона (3).

Расплав, образующийся на торце вращающейся заготовки (2), отбрасывается в виде отдельных капель с ее периферии центробежными силами. В процессе полета в камере распыления (1) капли расплава охлаждаются в газе, заполняющем камеру, кристаллизуются и в виде микрослитков поступают в приемный бункер (8).

Плазмообразующий газ поступает в камеру (1) перед началом процесса из ресивера газовой станции (7) через клапан 9. При работе плазмообразующий газ рециркулирует через камеру (1), холодильник (12) и плазмотрон (3) с помощью компрессора (6). Охлаждение газа и вымораживание влаги из него обеспечивает холодильник (12).

Состав рециркулирующего плазмообразующего газа контролирует и корректирует блок регулирования (5), который по сигналу его датчиков посредством автоматических клапанов (9) управляет подачей компонентов газовой смеси - порции водорода от источника (10) или порции свежего газа от ресивера газовой станции (7) в смеситель (4). Смеситель (4) обеспечивает подмешивание требуемой порции газовой компоненты в поток рециркулирующего газа и доведение до требуемого уровня его состава. Рост давления в камере (1) от ввода в нее дополнительных порций газа контролирует автоматический клапан (9), действующий по сигналу от манометра (11), выпуская соответствующую порцию плазмообразующего газа в атмосферу.

Предлагаемый способ получения микрослитков был опробован экспериментально на установке центробежного распыления типа УЦР. При этом на ней была распылена партия заготовок ⌀80 мм, длиной L=700 мм в количестве 60 шт. из никелевого сплава ЭП-741НП на частицы крупностью 140 мкм, при окружной скорости вращения периферии заготовки ~50 м/сек и при скорости плавления ~100 кг/час.

В процессе распыления в плазмообразующий газ состава 10% Ar+90% Не вводили водород (Н2) в количестве 0,3÷0,5 л/мин.

В результате в полученных микрослитках кислородосодержание было снижено с массовой доли 70 ppm, характерной при их получении на установке-прототипе (без ввода водорода), до ~20 ppm при вводе указанного выше количества Н2.

Это пониженное содержание кислорода в микрослитках обеспечило в дальнейшем, при формировании из них компактной заготовки методом горячего изостатического прессования (ГИП), бездефектное сращивание микрослитков друг с другом с образованием совершенной структуры металла компакта и его высокие механические свойства.

В таблице 1 приведены сравнительные характеристики механических свойств материалов, полученных по способу-прототипу и предлагаемому способу на сплаве ЭП741НП.

Как следует из данных, приведенных в табл.1, предлагаемый способ получения микрослитков обеспечивает существенное (до 10÷15%) повышение механических свойств материала, получаемого методом ГИП из микрослитков, по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2016 |

|

RU2627137C1 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

Изобретение относится к металлургии, к области производства слитков, предназначенных для последующей переработки методом горячего изостатического прессования (ГИП). Способ получения микрослитков из расплава методом центробежного распыления включает плавление литой заготовки плазменной струей, формируемой из плазмообразующего газа, подаваемой на торец быстровращающейся заготовки с образованием частиц расплава, затвердевающих при полете в атмосфере холодного плазмообразуюшего газа в микрослитки. При плавлении литой заготовки в плазменную струю вводят водород, обеспечивают его ионизацию и взаимодействие ионов водорода с окислами на поверхности расплава и микрослитков, и кислородом плазмообразующего газа, с выводом образовавшейся в результате взаимодействия влаги из холодного плазмообразующего газа методом вымораживания. При этом водород вводят в плазменную струю в количестве, обеспечивающем поддержание остаточной концентрации водорода в холодном плазмообразующем газе на уровне, не превышающем 10 ppm. Обеспечивается повышение качества получаемых микрослитков за счет снижения в них содержания кислорода, повышаются механические свойства компактного материала изделий. 1 табл.

Способ получения микрослитков из расплава методом центробежного распыления, включающий плавление литой заготовки плазменной струей, формируемой из плазмообразующего газа, подаваемой на торец быстровращающейся заготовки с образованием частиц расплава, затвердевающих при полете в атмосфере холодного плазмообразующего газа в микрослитки, отличающийся тем, что при плавлении литой заготовки в плазменную струю вводят водород, обеспечивают его ионизацию и взаимодействие ионов водорода с окислами на поверхности расплава и микрослитков и кислородом плазмообразующего газа с выводом образовавшейся в результате взаимодействия влаги из холодного плазмообразующего газа методом вымораживания, при этом водород вводят в плазменную струю в количестве, обеспечивающем поддержание остаточной концентрации водорода в холодном плазмообразующем газе на уровне, не превышающем 10 ppm.

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| SU 666732 A1, 20.11.1995 | |||

| US 20050050993 A1, 10.03.2005; | |||

| US 20100187091 A1, 29.07.2010 | |||

Авторы

Даты

2014-12-20—Публикация

2013-04-29—Подача