Изобретение относится к литейному производству и может быть использовано при изготовлении литейных форм из песчано-глинистых смесей, преимущественно при автоматизированной поточной формовке,

Цель изобретения - повьдпение производительности и снижение расхода воды и энергии.

Сущность способа приготовления пе счано-глинистой смеси заключается в том, что увлажнение смеси, состоящей из песка, глины и воды, осуществляют в две стадии. Сначала начальная влажность смеси составляет 120-180% рабочей влажности, причем составляющие смеси перемешивают с периодическим контролем уплотняемости смеси до величины 15-20%. Затем смесь увлажняют со скоростью 0,1-0,2% в минуту с одновременным перемешиванием ее компонентов до величины уплотняемости 35-50%.

Такое выполнение способа позволит повысить производительность и снизить расход воды и энергии на приготовление смеси за счет использования эффекта расклинивающего давления, развиваемого сверхтонкими пленками воды, приводящего к дроблению частиц глины на элементарные пакеты, так как вода является поверхностно- активным веществом по отношению к базальным плоскостям пакетов глинистых частиц.

Расклинувающее давление, развиваемое сверхтонкими пленками воды, проявляется при последовательном изменении толщин пленок воды в ограниченных пределах. Эти пределы соответствуют двум уровням увлажнения глины в смеси - верхнему, при котором газопроницаемость стандартных образцов максимальна, а вес минимален, и нижнему - при котором прочность при сжатии во влажном состоянии максимальна и при этом установлено, что при верхнем уровне увлажнения глины ее частицы покрыты пленками воды толщиной в три диполя, а при нижнем - в два диполя.

Следовательно, перемешивание смеси достаточно проводить в течение времени, при котором влажность меняется в пределах, соответствующих изменению толщины пленки воды от двух до трех диполей воды. Исходя из этого начальную влажность смеси необходимо установить равной 120-180% ве10

219230.2

личины рабочей влажности, что соответствует толщине пп&пки в три диполя воды.

Поскольку контроль перемешивания

- смеси во влажности очень трудоемок, а состояние увлажнения однозначно отражает уплотняемость смеси, контроль которой значительно проще и быстрее, то на первом этапе перемешивание производят до величины уплотняемости 15-20%, что соответствует толщине пленки в два диполя воды. Однако смесь, в которой пленки воды в глинистых частицах представ15 лены двумя слоями диполей, имеет по- вьшаенную жесткость. Литейные формы, изготовленные из жестких смесей, плохо сопротивляются ударным нагрузкам и размывающему действию струи

20 жидкой стали (чугуна). Поэтому влажность смеси необходимо увеличить, чтобы пленки воды частично потеряли жесткость. Оптимальное для формовки сох:тояние смеси достигается

25 тогда, когда пленки приобретают

прочно-пластичное состояние, что создается увлажнением, соответствующим одновременному наличию в смеси в равных количествах пленок воды, толщиною в 2 и 3 диполя. Причем для проявления максимального эффекта от работы расклинивающего давления сверхтонких пленок воды в частицах глины и полного расщепления частиц на пакеты процесс утолщения пленок должен развиваться постепенно с увеличением влажности. Экспериментально установлено, что повышение влажности со скоростью 0,1-0,2% в минуту до момента достижения смесью величины уплотняемости 35-50% обеспечивает максимальные значения прочности и пластичности смеси.

Реализация способа осуществляется следующим образом.

Сначала песок смачивают водой, например, до влажности 2% и перемешивают. Затем во влажный песок вводят глину в количестве, определяемом видом литья и способом формовки, и воду. Количество вводимой в смесь, воды определяется расчетом, исходя из глиносодержания в смеси, минералогического состава глины, достигнутой фактической влажности песка и

55 задаваемой величиной начальной влажности смеси. Начальная влажность смеси должна быть равной 120-180% ее рабочей влажности, которая опре30

35

40

45

50

депяется как влажность смеси с оптимальной форму емостью по ручной пробе.

Расчет количества вводимой воды В л производится ПО следующей формуле Вл БЛ - К„- К,. Г ,% (1) где Вд - водонасьщенйе песка, для

разных песков Вд 0,3-1,0% В - достигнутая фактическая

влажность песка,%; Гд - глиносодержание смеси,%; К, - степень увлажнения глины, для глин разного -минералогического состава ,15- 0,35 от массы глины; К - принятое превьшение начальной влажности над рабочей влажностью смеси 1,2 t 1,8.

- После введения расчетного количества воды смесь перемешивают до момента достижения величины уплотняе- мости 15-20%. Дпя этого в процессе перемешивания уплотняемость смеси периодически контролируется известным способом. По достижении смесью промежуточной уплотняемости 15-20% в процессе продолжающегося перемешивания смеси начинают вводить дополнительную воду, обеспечивая при этом скорость увеличения влажности, равную 0,1-0,2% в минуту. Для этого определяется расход вводимой дополнительной воды в единицу времени в зависимости от массы замеса. Как только контролируемая величина уплотняемости смеси достигает 35-50%, введение воды и перемешивание прекращают и смесь готова к формовке.

Пример. Производят приготовление формовочной смеси для стальных отливок массой 70-100 кг, получаемых в сырых песчано-глинистых формах, изготавливаемых на автоматических прессовых линиях. В соответствии с заводской инструкцией АДЕ 815.25211 00064 смесь должна иметь прочность при сжатии во влажном состоянии 7,8- 9,8 Н/см и прочность при скальшании 0,75-0,95 Н/см.

В лабораторных бегунах 016М2 приготавливают 4 кг формовочной смеси из 3680 г Толмачевского песка 1К02А (водонасыщенность 0,4%) и 320 г (т.е. 8% массы смеси) порошка огнеупорной Боровичской глины (с оптимальным водонасыщёнием - 25%). В бегунах 2 мин перемешивают песок с 2% воды (т.е. 80 мл). Затем вводят

20

192304

320 г порошка глины и 56 мл воды, количество В которой предварительно определяют по формуле (I), где Кр принято равным 1,5.

5 Вд 0,4-2,0-И ,5.0,25 ,4%.

От массы 4000 г смеси 1,4% воды составляет 56 мл. Перемешивают смесь с периодическим (через 3 мин) контролем уплотняемости по ГОСТ 23409.1310 78.

Затем в процессе перемешивания начинают доувлажнять смесь порциями воды по 15 мл через каждые 2 мин, преднарительно рассчитав порцию во)5 ДЫ по заданной скорости увеличения влажности, равной 0,15% в минуту: 4000x0,0015.2 мл, где 3 мл воды введено для компенсации потерь на испарение при перемешивании в течение 2 мин.

Уплотняемость смеси, равная 45%, достигается за 10 мин перемешивания с доувлажнением, после чего перемешивание и доувлажнение прекращают

25 и смесь вьшускают из бегунов.

Готовая смесь проверяется по ГОСТ 23.409.7-78 на прочность при сжатии во влажном состоянии и прочность при скалывании. Полученные

,,, значения этих прочностей - 8,1 Н/см и 0,82 Н/см соответствуют требованиям заводской инструкции АДЕ 815.25211..00064.

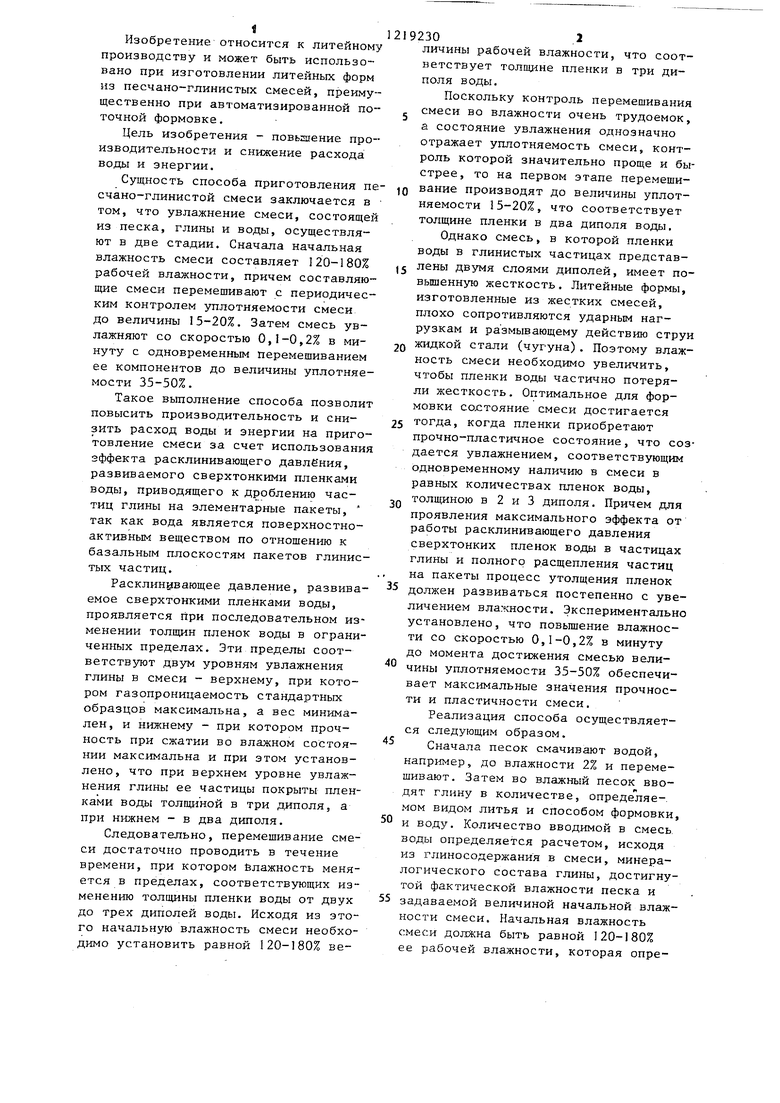

Приготовление смесей проводят при различных значениях начальной

влажности. Ре.зультаты контроля прочностных характеристик готовой смеси приведены в табл.1.

Оптимальность диапазона начального увлажнения 1,2-1,8 влажности ра-. состояния смеси подтверждается прочностными характеристиками смесей 2-4, величины которых соответствуют требованиям.

Если в процессе перемешивания сме си с оптимальной начальной влажностью достигнуто недостаточное или избыточное значение промежуточной уплотняемости, то эффект расщепления частиц глины проявляется не полно50

40

стью.

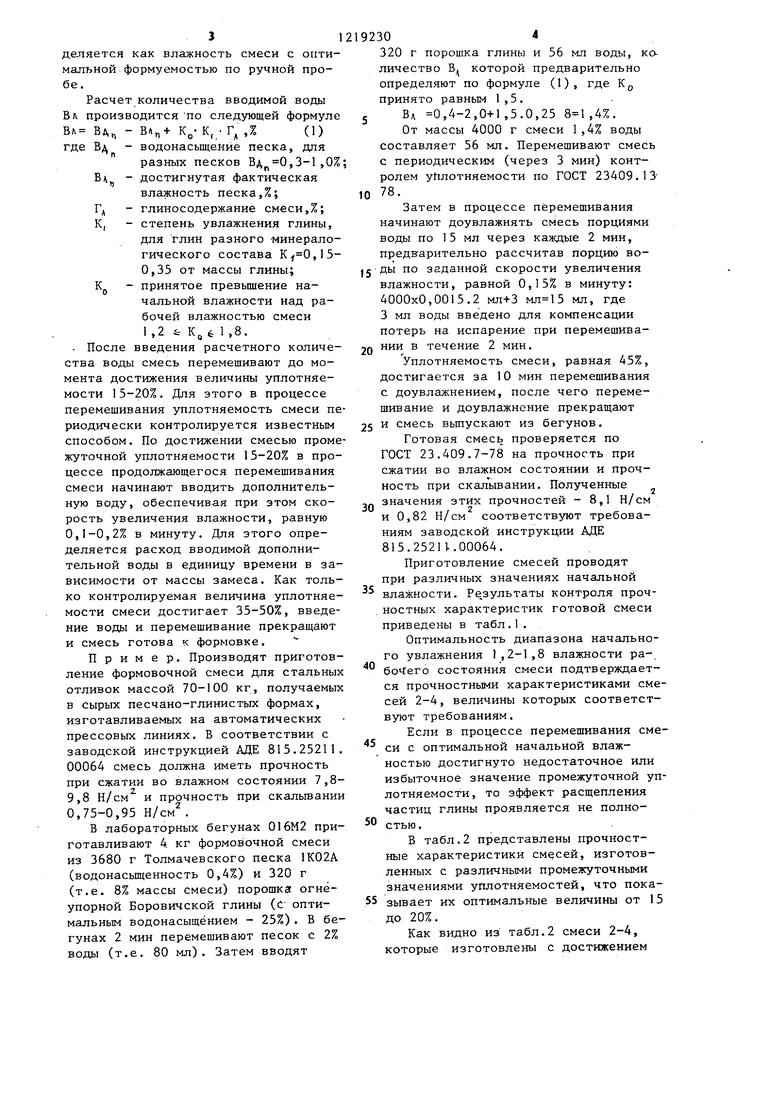

в табл.2 представлены прочностные характеристики смесей, изготовленных с различными промежуточными значениями уплотняемостей, что пока- 55 зывает их оптимальные величины от 15 до 20%.

Как видно из табл.2 смеси 2-4, которые изготовлены с достижением

значений промежуточных уплотняемос- тей 15-20%, удовлетворяют требованиям по прочностным характеристикам.

Если в процессе перемешивания с оптимальной начальной влажностью и с достижением заданных значений промежуточной уплотняемости скорость увеличения влажности не оптимальна, то эффект расщепления частиц глины производится не полностью.

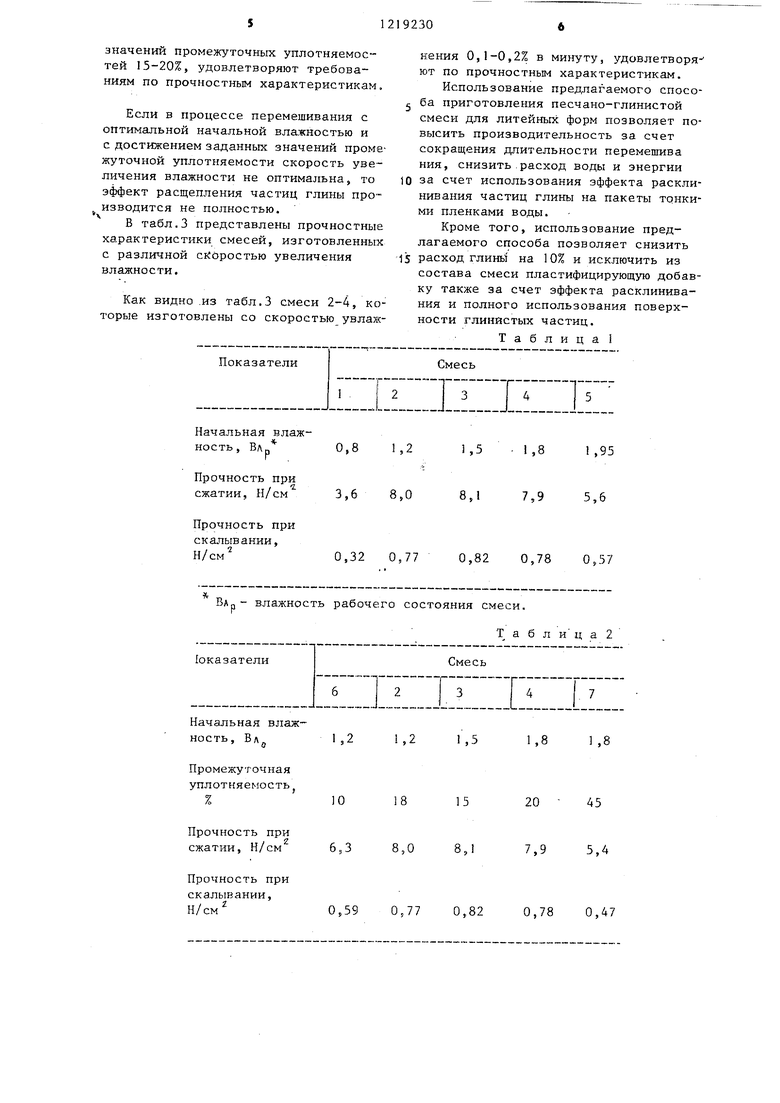

В табл.3 представлены прочностные характеристики смесей, изготовленных с различной скоростью увеличения влажности.

Как видно .из табл.3 смеси 2-4, которые изготовлены со скоростью увлажНачальная влажность, ВЛр 0,8 1,2

Прочность при сжатии, Н/см

3,6 8,0

Прочность при

скалывании,

Н/см

0,32 0,77

ВЛр- влажность рабочего состояния смеси.

Т а б л и ц а 2

Начальная влажность, Вл.,

1,2 1,2 1,5

Промежуточная уплотняемость %

Прочность при сжатии, Н/см

6,3 8,0

Прочность при

скалывании,

Н/см

0,59 0,77 0,82 0,78 0,47

нения 0,1-0,2% в минуту, удовлетворя- ют по прочностным характеристикам. Использование предлагаемого способа приготовления песчано-глинистой смеси для литейных форм позволяет повысить производительность за счет сокращения длительности перемешива ния, снизить расход воды и энергии

за счет использования эффекта расклинивания частиц глины на пакеты тонкими пленками воды.

Кроме того, использование предлагаемого способа позволяет снизить

расход глинь на 10% и исключить из состава смеси пластифицирующую добавку также за счет эффекта расклинивания и полного использования поверхности ГЛИНИСТЫХ частиц.

Таблица i

1,5 .1,8 1 ,95 8,1 7.,9 5,6

0,82 0,78

0,57

1,8 1,{

15

20

45

7,9 5,4

16

15

6,4

8,08,1

2019

0,030,20 0,150,10 0,30

7,9 6,6

0,597,70,820,78 0,58

Редактор Е.Папп

Составитель В.Шувалов

Техред И.Верес КорректорЕ.Ротко

1189/15 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам .изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул.Проектная, 4

Таблица 3

15

2019

8,08,1

7,9 6,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА НЕПРОМЕШАННОЙ ГЛИНЫ В ФОРМОВОЧНЫХ СМЕСЯХ | 1986 |

|

RU2017553C1 |

| Способ приготовления песчано-глинистой формовочной смеси | 1989 |

|

SU1733179A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| Способ приготовления песчаноглинистой смеси для изготовления литейных форм | 1980 |

|

SU872002A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| Способ приготовления песчано-глинистой смеси для изготовления литейных форм | 1980 |

|

SU933179A1 |

| Способ приготовления оборотных формовочных смесей | 1989 |

|

SU1713711A1 |

| Смесь для изготовления литейных форм и стержней | 1975 |

|

SU522889A1 |

| Состав бентонитовой суспензии для единых формовочных смесей | 1988 |

|

SU1600900A1 |

| Глины формовочные | |||

| Методы определения предела прочности при сжатии во влажном состоянии | |||

| Прибор для определения наивыгоднейших условий работы токарных и других станков | 1923 |

|

SU3594A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Modern Castj.ngs, 1 963, № 5, с.12 | |||

| Способ установки вырубного инструмента на прессах с револьверной головкой | 1985 |

|

SU1301523A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-22—Подача