Область техники, к которой относится изобретение

Настоящее изобретение относится к технологической добавке, а именно к добавке, которая делает возможным уменьшение или устранение дефектов поверхности, которые появляются при экструзии термопластической смолы, в частности полиолефина. Технологическая добавка (или далее по тексту заявки агент экструзии) содержит, по меньшей мере, один фторполимер (А), по меньшей мере, один межфазный агент (В) и, по меньшей мере, один стабилизатор (С), возможно, разбавленный полиолефином (D) с образованием маточной смеси. Изобретение также относится к применению агента экструзии, а также к способу экструзии.

Техническая проблема

В процессе экструзии термопластических смол, в частности полиолефинов, особенно при получении пленок, могут возникать неоднородности потока на выходе из экструзионной головки, приводя к образованию дефектов поверхности и иногда ухудшению механических и/или оптических свойств. Данное явление, в частности, проявляется при превышении критических скоростей сдвига. Ниже данной критической скорости получают гладкие экструдаты, в то время как выше данной скорости наблюдается появление дефектов поверхности. Эти дефекты, называемые “разрушение экструзионного потока”, существуют в нескольких формах. При скоростях сдвига, незначительно превышающих критическую скорость, пленки, полученные пневмоформованием с экструзией, теряют прозрачность и глянцевость. При значительно более высоких скоростях (иначе говоря, при более высокой производительности) наблюдаются дефекты однородности в виде гладких зон на шероховатой поверхности. Такие дефекты значительно ухудшают оптические и/или механические свойства пленки. Такое же явление можно наблюдать на экструдированных шнурах. Если поверхность шнуров теряет глянцевость и становится матовой и шероховатой, то ее часто сравнивают с “апельсиновой коркой”.

Агент экструзии может быть добавлен при экструзии термопластической смолы, что делает возможным уменьшение дефектов поверхности. Однако необходимо, чтобы добавление агента экструзии не приводило к ухудшению индекса пожелтения смолы, подвергнутой экструзии.

К удивлению обнаружено, что возможно уменьшение или устранение дефектов экструзии без ухудшения индекса пожелтения смолы, подвергнутой экструзии.

Предшествующий уровень техники

В патенте США 6294604 В1 описан агент экструзии, содержащий фторполимер, полиэтиленоксид PEG (ПЭГ), оксид магния и необязательно стабилизатор. Стабилизатором может быть фенольное или фосфорсодержащее производное или лактон. В примерах описано применение В-225, который представляет собой смесь Irgafos 168 и Irganox 1010.

В патентах США 6214469 и 6355359 описана стабилизация PE (ПЭ) пленок с помощью Irganox 1010 (тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенилпропионат)]), PEP-Q (тетракис-(2,4-ди-трет-бутилфенил)-4,4'-бифенилфосфонит), или Ultranox 626 (бис(2,4-ди-трет-бутилфенил)пентаэритритолдифосфит), или 627А (Ultranox 626 + MgAlCO3).

В заявке на патент США 2003/0225194 А1 описана стабилизация полиолефина смесью стабилизаторов, состоящей из фенольного производного и двух фосфитов, одним из которых может быть Ultranox 626 или Ultranox 627.

В заявке на патент США 2005/0113494 A1 описана стабилизация полиолефина с помощью смеси двух фосфитов, один из которых, как полагают, обладает высокой активностью.

В заявке на патент EP 1616907 А1 описана маточная смесь на основе фторполимера и межфазного агента, который используют в качестве агента экструзии для полиолефинов.

В заявке на патент США 2005/0010644 описан агент экструзии, который представляет собой PEG (ПЭГ), не содержащий фторполимер. Агент экструзии используют для экструзии полиолефина, который может содержать, по меньшей мере, стабилизатор. Стабилизатор добавляют к полиолефину, а не к агенту экструзии.

Ни в одном из данных документов не описана композиция, подобная композиции по п.1.

Чертежи

На чертеже 1/1 показано функционирование пресса-гранулятора. Продукт или смесь продуктов для гранулирования образуют слой 1, который постоянно разрушается валом 2, который, иначе говоря, предварительно сжимают и прессуют в прессовальных каналах 3 перфорированной матрицы 4. Затем цилиндрическая гранула 5 выходит из матрицы 4. Режущее устройство 6, расположенное ниже матрицы 4, обеспечивает получение гранул желаемой длины.

Краткое описание изобретения

Изобретение относится к композиции, включающей

- по меньшей мере, один фторполимер (А),

- по меньшей мере, один межфазный агент (В),

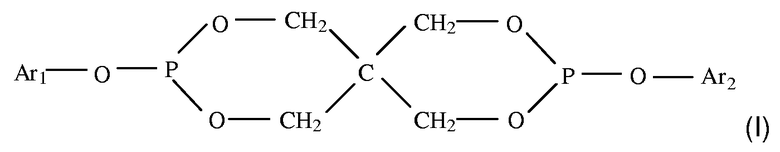

- по меньшей мере, один стабилизатор (С) формулы (I)

в которой Ar1 и Ar2 означают арильную группу.

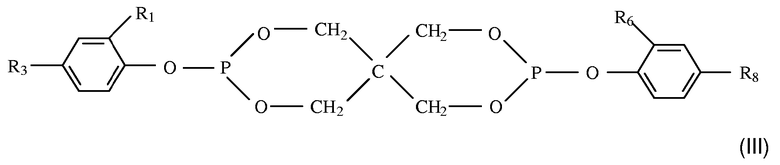

Предпочтительно, стабилизатор (С) имеет формулу (II)

в которой R1, R2, R3, R4, R5, R6, R7, R8, R9 и R10 означают (независимо друг от друга) атом водорода, линейную или разветвленную алкильную группу с С1-С20, предпочтительно с С4-С10, или арильную группу.

И, более конкретно, формулу (III)

в которой R1, R3, R6 и R8 каждый означает алкильную группу с С1-С20, предпочтительно с С4-С10, или арильную группу.

Композицию применяют в качестве агента экструзии для полиолефина или термопластической смолы.

Изобретение также относится к способу экструзии, включающему:

(i) контактирование композиции по одному из п.п.1-13 в твердом состоянии с полиолефином или термопластической смолой;

(ii) затем экструзию полученной на стадии (i) смеси с получением пленки, трубки, рельефа или полого тела.

Подробное описание изобретения

В отношении фторполимера (А), таким образом обозначен любой полимер, имеющий в своей цепи, по меньшей мере, один мономер, выбранный из соединений, содержащих винильную группу, способную к полимеризации, и который содержит, по меньшей мере, один атом фтора, фторалкильную группу или фторалкоксигруппу, непосредственно присоединенные к данной винильной группе.

В качестве примера мономера можно отметить винилфторид, винилиденфторид (VDF, (ВДФ), СН2=CF2), трифторэтилен (VF3), хлортрифторэтилен (CTFE (ХТФЭ)), 1,2-дифторэтилен, тетрафторэтилен (TFE (ТФЭ)), гексафторпропилен (HFP (ГФП)) и перфтор(алкилвиниловые) эфиры.

Фторполимер может представлять собой гомополимер или сополимер, и он также может включать нефторированные мономеры, такие как этилен или пропилен.

Например, фторполимер выбирают из:

- гомо- и сополимеров винилиденфторида (ВДФ, VDF), предпочтительно содержащих, по меньшей мере, 50 мас.%. ВДФ (VDF), сомономер выбирают из хлортрифторэтилена (ХТФЭ, CTFE), гексафторпропилена (ГФП, HFP), трифторэтилена (VF3) и тетрафторэтилена (ТФЭ, TFE);

- гомо- и сополимеров трифторэтилена (VF3);

- сополимеров и, в частности, терполимеров, объединяющих хлортрифторэтилен (ХТФЭ, CTFE), тетрафторэтилен (ТФЭ, TFE), гексафторпропилен (ГФП, HFP) и/или остатки этиленовых звеньев и, возможно, звеньев ВДФ (VDF) и/или звеньев VF3;

- терполимеров ТФЭ (TFE), ГФЭ (HFP) и ВДФ (VDF);

- сополимеров ТФЭ (TFE), пропилена и, необязательно, ВДФ (VDF).

Возможным примером фторполимера является терполимер, содержащий от 30 до 70 мас.% TFE, от 10 до 30% HFP и от 5 до 50% VDF или, иначе, содержащий от 45 до 65 мас.% TFE, от 10 до 20% HFP и от 15 до 35% VDF, как описано в патенте США 6734252 В1. Он также может состоять из фторполимеров, описанных в патенте США 6380313 В1, в частности, терполимеров, включающих перфторвиниловый эфир, VDF и HVP. Другие примеры фторполимеров приведены в колонке 6 - строках 1-42 патента США 6277919 В1.

Преимущественно, фторполимер представляет собой гомополимер или сополимер поливинилиденфторида (PVDF). Он обладает фактически подходящей вязкостью в интервале стеклования многих термопластических смол. Предпочтительно, эффективность агента экструзии улучшается, если PVDF содержит, по меньшей мере, 50 мас.%, более предпочтительно, по меньшей мере, 75% и еще более предпочтительно, по меньшей мере, 85% VDF. Предпочтительно, лучшую эффективность агента экструзии получают в случае термопластического PVDF. Сомономер представляет собой преимущественно HFP. Еще более предпочтительно, сополимер включает только VDF и HPF в качестве мономеров.

Предпочтительно, PVDF имеет вязкость от 100 Па·с до 4000 Па·с, вязкость, измеренную при 230°C, при градиенте скорости сдвига 100 с-1 с помощью капиллярного вискозиметра. PVDF предпочтительно имеет вязкость от 1000 Па·с до 2500 Па·с, вязкость, измеренную при 230°C, при градиенте скорости сдвига 100 с-1 с помощью капиллярного вискозиметра.

Таким образом, PVDF под названием Kynarflex® являются вполне подходящими для данного состава и данного способа.

В отношении межфазного агента (В), таким образом обозначен любой продукт, который при смешении с компонентом (А) в качестве агента экструзии обеспечивает повышение эффективности маточной смеси. Например, упомянутый межфазный агент (В) может быть получен из:

а) силиконов;

b) сополимеров силикон-простой полиэфир;

c) алифатических сложных полиэфиров, таких как полибутиленадипат, полимолочная кислота и поликапролактоны;

d) ароматических сложных полиэфиров, таких как, например, диизобутиловый эфир фталевой кислоты;

e) простых полиэфиров, таких как, например, полиэфирполиолы и полиоксиалкилены, как, например, описано в патенте США 4855360;

f) аминоксидов, таких как, например, октилдиметиламиноксид;

g) карбоновых кислот, таких как, например, гидроксибутандиовая кислота;

h) сложных эфиров жирных кислот, таких как монолаурат сорбитана.

Без связи с какой-либо интерпретацией, возможно, что функция межфазного агента (В) заключается в стабилизации фторполимера (А). Он физически или химически взаимодействует с фторполимером (А).

Преимущественно (В) представляет собой простой полиэфир, предпочтительно выбранный из олигомеров и полимеров, содержащих алкиленоксидные функциональные группы (например, окись этилена или пропилена), или поликапролактон. В качестве примера можно упомянуть полиоксиэтиленгликоль, обычно называемый полиэтиленгликолем (ПЭГ). Преимущественно, среднечисленный молекулярный вес  составляет от 400 до 15000 г/моль (он может быть определен, например, измерением вязкости) и температура плавления находится в интервале от 50 до 80°C. В качестве примера ПЭГ можно упомянуть Pluriol E® от BASF или Polyglykol® от Clariant. Применение смеси двух или более простых полиэфиров не исключается из объема изобретения.

составляет от 400 до 15000 г/моль (он может быть определен, например, измерением вязкости) и температура плавления находится в интервале от 50 до 80°C. В качестве примера ПЭГ можно упомянуть Pluriol E® от BASF или Polyglykol® от Clariant. Применение смеси двух или более простых полиэфиров не исключается из объема изобретения.

Данные ПЭГ и другие примеры ПЭГ описаны в патентах США 5587429 и 5015693. Таким образом, упомянутые ПЭГ могут быть получены из:

- полиэтиленгликоля формулы Н(ОС2Н4)nOH, где n является целым числом, близким к 76, от 70 до 80;

- H(OC2H4)d[OCH(CH3)CH2]e(OC2H4)fOH, где d, e и f означают целые числа, причем d+f близко к 108, от 100 до 110, и e близко к 35, от 30 до 40;

- Carbowax® 3350, имеющего среднечисленный молекулярный вес приблизительно 3500 г/моль;

- Carbowax® 8000, имеющего среднечисленный молекулярный вес приблизительно 8000 г/моль;

- Polyglycol® 8000 от Clariant, имеющего среднечисленный молекулярный вес приблизительно от 7000 до 9000 г/моль.

Поликапролактон предпочтительно имеет среднечисленный молекулярный вес от 1000 до 32000, предпочтительно от 2000 до 10000 и еще более предпочтительно от 2000 до 4000 г/моль.

В отношении стабилизатора (С) он соответствует соединению формулы (I):

в которой Ar1 и Ar2 означают арильную группу.

Предпочтительно, (С) имеет формулу (II)

в которой R1, R2, R3, R4, R5, R6, R7, R8, R9 и R10 означают (независимо друг от друга) атом водорода, линейную или разветвленную алкильную группу с С1-С20, предпочтительно с С4-С10, или арильную группу.

Предпочтительно, (С) имеет формулу (III)

в которой R1, R3, R6 и R8 каждый означает алкильную группу с С1-С20, предпочтительно с С4-С10, или арильную группу.

В качестве примеров стабилизаторов можно отметить Ultranox 626 GE Specialty Chemicals (бис(2,4-ди-трет-бутилфенил)пентаэритритол) CAS №26741-53-7, Doverphos S-9228 от Dover Chemical (бис(2,4-дикумилфенил)пентаэритритол) CAS №154862-43-8 и PEP-36 от Amfine Chemical Corporation (бис(2,6-ди-трет-бутил, 4-метилфенил)пентаэритритол) CAS №80693-00-1. Ultranox 626 успешно оценивали, как показано в следующих примерах.

Стабилизатор (С) может быть объединен с другими стабилизаторами, такими как, например, фенольное производное или лактон, для усиления его эффективности. Также возможно объединять несколько стабилизаторов (С).

В отношении полиолефина, который подвергают экструзии в присутствии агента экструзии, полиолефин может представлять собой:

- полиэтилен, в частности полиэтилен низкой плотности (ПЭНП, LDPE), полиэтилен высокой плотности (ПЭВП, HDPE), полиэтилен средней плотности, линейный полиэтилен низкой плотности (ЛПЭНП, LLDPE) или полиэтилен сверхвысокой плотности (ПЭСВП, UHDPE). Он может состоять из полиэтилена, полученного с помощью металлоценового катализатора, или, как правило, катализатора, называемого «одноцентровым» катализатором или катализатором Филипса, или катализатором Циглера-Натта;

- полипропилен, в частности изо- или синдиотактический полипропилен;

- биориентированный полипропилен;

- полибутилен (полученный из бутена-1);

- поли(3-метилбутен) или поли(4-метилпентен).

Случай экструзии смеси двух или более полиолефинов, например смеси LLDPE и LDPE, не является отступлением от объема изобретения.

Агент экструзии является особенно ценным для высокомолекулярных полиэтиленов и/или полиэтиленов, имеющих узкое молекулярно-весовое распределение (обычно таких, что индекс полимолекулярности составляет менее 3, предпочтительно менее 2,5, и еще лучше менее 2,2). Он особенно пригоден для экструзии полиолефина, конкретно полиэтилена, при получении пленки.

Агент экструзии также является очень подходящим в случае полиолефинов, которые содержат поглотитель кислоты, такой как, например, гидроталькит. Обнаружено, что присутствие гидроталькита в полиолефине приводит к значительному пожелтению в присутствии агента экструзии на основе фторполимера с межфазным агентом или без него. Стабилизатор (С) согласно изобретению делает возможным предотвращение существенного пожелтения.

Агент экструзии также может быть использован для экструзии других термопластических смол, таких как, например, стирольная смола, полиэфирная смола или ПВХ. Стирольная смола представляет собой гомополистирол или сополимер стирола, содержащий, по меньшей мере, 50 мас.% стирола. Он может состоять из кристаллического полистирола, ударопрочного полистирола, сополимера акрилонитрил-бутадиен-стирол (ABS) или чередующегося сополимера, например сополимера, включающего стирол и диен. Сложный полиэфир может представлять собой, например, полиэтилентерефталат (ПЭТ, PET) или полибутилентерефталат (ПБТ, PBT).

Полиолефин или термопластическая смола может также содержать диспергированные органические или неорганические частицы. Неорганический наполнитель может представлять собой, например, окись кремния, окись алюминия, цеолит, оксид титана, карбонат (например, карбонат натрия, калия или кальция), гидроталькит, тальк, оксид цинка, оксид магния или кальция, диатомовую землю, сажу и т.д. Он также может состоять из неорганического пигмента. Органические частицы могут, например, представлять собой частицы органического пигмента, антиоксиданта или стеарата.

В отношении агента экструзии он включает, по меньшей мере, один фторполимер (А), по меньшей мере, межфазный агент (В) и, по меньшей мере, один стабилизатор (С). (А), (В) и (С), необязательно, разбавляют полиолефином (D) с образованием маточной смеси. Предпочтительно, для поддержания его высокой эффективности, агент экструзии не содержит никакого неорганического наполнителя, в частности оксида магния, и не содержит полиолефина.

Соответствующие массовые доли (А) и (В) могут быть такими, что (А)/(В) составляет от 10/90 до 90/10, предпочтительно от 30/70 до 70/30 и еще лучше от 30/70 до 60/40. Массовая доля (С) по отношению к (А) и (В) варьирует от 0,1 до 20 частей (С) на 80-99,9 частей (А) и (В).

Если (А), (В) и (С) разбавляют полиолефином (D) с получением маточной смеси, массовая доля (А), (В) и (С) варьирует от 0,1 до 30%, предпочтительно от 1 до 10%, предпочтительнее от 1,5 до 10% и еще более предпочтительно от 2 до 10% на 70-99% соответственно, предпочтительно 90-99%, предпочтительнее 90-98,5% и еще более предпочтительно 90-98% (D).

Агент экструзии получают смешением (А), (В) и (С). Затем эту смесь можно непосредственно использовать или можно разбавить полиолефином (D) с получением маточной смеси. Агент экструзии находится в форме порошка или гранул. Таким образом, способ получения агента экструзии включает:

- стадию (i) смешения (А), (В) и (С);

- возможно, стадию (ii) для разбавления смеси со стадии (i) полиолефином (D).

Стадию смешения (i) можно проводить с помощью любого средства для перемешивания, подходящего для термопластических материалов, такого как, например, экструдер или смеситель. Также можно смешивать три компонента в виде порошков. Также преимущественно возможно использование технологии прессования. Она заключается во введении продуктов, подлежащих смешиванию, в виде порошков в пресс-гранулятор, а затем продавливании смеси через матрицу. На чертеже схематически показан принцип действия пресс-гранулятора. Данное устройство часто используют в пищевой промышленности для получения из порошковых веществ гранулированных кормов для животных. Пример пресс-гранулятора можно найти, например, в EP 0489046.

Пресс-ганулятор включает вращающийся вал, который обеспечивает прессование/смешение порошков, и затем происходит прессование образовавшейся смеси внутри прессовальных каналов перфорированной матрицы, так что образуются цилиндрические гранулы, которые затем разрезают с помощью режущего устройства, расположенного под матрицей. Внутреннее трение, имеющее место при перемешивании порошков в прессе, делает возможным повышение температуры плавления межфазного агента (В).

Предпочтительно, и к удивлению, высокой эффективности добиваются, если смесь получают таким образом, что (А) находится в твердой форме, а (В) расплавлен во всей массе или на поверхности. Предпочтительно, температуру, при которой смешиваются (А) и (В), выбирают так, чтобы вязкость (В) не была слишком низкой. Температуру выбирают так, чтобы:

- межфазный агент (В) находился в расплавленном состоянии во всей массе или на поверхности и

- фторполимер (А) находился в твердом состоянии.

Межфазный агент называют расплавленным во всей массе, если он является полностью жидким. Его называют расплавленным на поверхности, если частицы межфазного агента покрыты расплавленным поверхностным слоем и являются твердыми внутри. Технология прессования является весьма подходящей для данной цели, но также возможно использование экструдера, функционирующего при разумно выбранных и контролируемых температурах в зонах.

Стадию (i) предпочтительно проводят при температуре от 10 до 120°C, преимущественно от 20 до 100°C, предпочтительно от 40 до 100°C и еще более предпочтительно от 60 до 100°C. Было обнаружено, что при эксплуатации в таких условиях эффективность более высокая, чем при эксплуатации в условиях температуры, при которой (А) и (В) оба находятся в расплавленном состоянии. При температуре ниже 120°C можно избежать термической деградации межфазного агента (В), которая может повлиять на его эффективность в смеси или привести к пожелтению. Для обеспечения тщательного перемешивания предпочтительно, чтобы фторполимер (А) находился в форме порошка, иначе говоря, в диспергированной форме.

Без связи с какой-либо конкретной теорией, возможно, что лучшая эффективность агента экструзии по сравнению с другими решениями связана с тем фактом, что (А) и (В) взаимодействуют физически и/или химически в процессе стадии (i). Данный способ эксплуатации более эффективен, чем, например, способ, включающий добавление маточной смеси (А) и маточной смеси (В) к термопластической смоле, для которого контактирование между (А) и (В) перед контактированием с термопластической смолой не является желательным. Он также более эффективен, чем способ, включающий введение (А) и (В) отдельно.

Стадию (ii) можно проводить с использованием любого оборудования для смешения полимеров, известного специалисту в данной области. Оно может представлять собой, например, экструдер или смеситель. Предпочтительно оно представляет собой экструдер.

Преимущественно для экструзии полиолефина выбирают полиолефин (D) той же природы, иначе говоря, он представляет собой, например, два полиэтилена или два полипропилена, предпочтительно имеющих не слишком отличающиеся вязкости.

Применение

Агент экструзии применяют для уменьшения или устранения дефектов поверхности, которые появляются при экструзии термопластических смол. Он значительно уменьшает время достижения стабильной бездефектной экструзии в интервале параметров экструзии, в котором обычно проявляются рассматриваемые нарушения, обусловленные экструзией. Так как он более эффективен, чем другие уже упомянутые агенты экструзии, агент экструзии согласно изобретению делает возможным снижение добавляемых количеств по отношению к смоле, предназначенной для экструзии, в то же время, предотвращая ее пожелтение.

Пожелтение в результате экструзии может быть связано с деградацией экструдируемой смолы и/или фторполимера, и/или межфазного агента. Использование одного из стабилизаторов (С) согласно изобретению для стабилизации смолы, предназначенной для экструзии, было известно ранее, но оно не помогает избежать пожелтения, обусловленного деградацией фторполимера и/или межфазного агента, в определенных условиях экструзии. Фактически, даже если подвергнутая экструзии смола стабилизирована, не происходит гомогенного включения агента экструзии в смолу в первых зонах смешения экструдера, и стабилизатор смолы, подвергнутой экструзии, не является эффективным при стабилизации фторполимера и/или межфазного агента.

Агент экструзии является особенно применимым при экструзии с получением пленки или при экструзии с получением трубки, рельефа или полого тела и т.д. Кроме уже отмеченных преимуществ, облегчается получение гладкой поверхности без дефектов, что особенно важно в случае пленки, для которой необходимо получить хорошие оптические свойства. Агент экструзии также делает возможным снижение давления в области просветов матрицы, а также количества гелей. Это также позволяет, до некоторой степени, уменьшить налеты на выходе из матрицы. Агент экструзии используют в виде гранул или в виде порошка.

Контактирование агента экструзии и полиолефина или термопластической смолы осуществляют в твердом состоянии перед экструзией. Они могут быть предварительно смешаны в твердом состоянии или легко введены в резервуар экструдера. Агент экструзии также может быть введен в расплавленном состоянии в любое место внутри экструдера, в котором происходит экструзия термопластической смолы, например, при использовании горизонтального экструдера. Изобретение также относится к способу экструзии, который включает:

(i) контактирование агента экструзии в твердом состоянии с полиолефином или термопластической смолой;

(ii) затем экструзию смеси, полученной на стадии (i), с получением пленки, трубки, рельефа или полого тела.

Данный способ делает возможным снижение дефектов при экструзии без нанесения вреда ИП (индекс пожелтения, YI) полимера, который подвергают экструзии.

Доля вводимого в полиолефин или термопластическую смолу агента экструзии предпочтительно такова, что количество (А)+(В) по отношению к полиолефину или термопластической смоле составляет порядка от 30 частей на миллион (ч./млн.) до 100000 ч./млн., преимущественно от 50 до 5000 ч./млн., предпочтительно от 100 до 1000 ч./млн.

Примеры

Продукты

Используют следующие продукты:

HDPE, ПЭВП: плотность 0,948 г/см3, вязкость расплава 0,6 г/10 мин (190°C, 2,16 кг) и с добавлением 2000 ч./млн. Irgafos 168 и 400 ч./млн. гидроталькита DHT-4A.

LLDPE, ЛНППЭ: Innovex LL0209AA: он состоит из линейного ПЭ низкой плотности и бутена в качестве сомономера, плотность 0,920 г/см3, вязкость расплава 0,9 г/10 мин (190°C, 2,16 кг).

PPA-1, ППА-1: VDF-HFP (11 мас.% HFP) гомогенный PVDF, с температурой плавления 140-145°C и вязкостью 1600 Па·с (230°C, 100 с-1).

PPA-2, ППА-2: смесь, полученная прессованием и включающая, мас.%:

- 55% VDF-HFP (10 мас.% HFP) PVDF с температурой плавления 166°C и вязкостью 2350 Па·с (230°C, 100 с-1);

- 45% ПЭГ с молярной массой, близкой к 8000 г/моль, продаваемый Clariant под названием Polyglykol 8000P.

PPA-3, ППА-3: смесь, полученная прессованием и включающая, мас.%:

- 49,5% VDF-HFP (10 мас.% HFP) PVDF с температурой плавления 166°C и вязкостью 2350 Па·с (230°C, 100 с-1);

- 40,5% ПЭГ с молярной массой, близкой к 8000 г/моль, продаваемый Clariant под названием Polyglykol 8000P;

- 10% антиоксиданта, продаваемого GE Specialty Chemicals под названием Ultranox 626.

PPA-4, ППА-4: Viton Z100, агент экструзии, продаваемый Dupont-Dow.

PPA-5, ППА-5: Viton Z200, агент экструзии, продаваемый Dupont-Dow.

MB-1 (МС-1)- MB-5 (МС-5): каждый ППА (PPA), упомянутый выше, был включен в маточную смесь, обозначенную МС-i (MB-i) (где i=1-5) и содержащую 5 мас.% ППА-i (PPA-i) и 95 мас.% ЛПЭНП (LLDPE). Данные маточные смеси получали в двушнековом экструдере Haake-2 с использованием температурного профиля 200-220-190-190°C и скорости вращения шнека 170 об/мин.

Примеры

Каждое тестирование проводили в двушнековом экструдере Haake-2 при 220°C с резервуаром, продуваемым азотом.

Пример 1 (сравнительный): ПЭВП (HDPE) непосредственно подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 7,6.

Пример 2 (сравнительный): смесь 98 мас.% ПЭВД (HDPE) и 2 мас.% МС-1 получали сухим смешением и затем подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 14,6.

Пример 3 (сравнительный): смесь 98 мас.% ПЭВД (HDPE) и 2 мас.% МС-2 получали сухим смешением и затем подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 10,3.

Пример 4 (согласно изобретению): смесь 98 мас.% ПЭВД (HDPE) и 2 мас.% МС-3 получали сухим смешением и затем подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 8,6.

Пример 5 (сравнительный): смесь 98 мас.% ПЭВД (HDPE) и 2 мас.% МС-4 получали сухим смешением и затем подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 10,8.

Пример 6 (сравнительный): смесь 98 мас.% ПЭВД (HDPE) и 2 мас.% МС-5 получали сухим смешением и затем подвергали экструзии в вышеупомянутых условиях и получали гранулы с измеренным ИП 9,3.

Было обнаружено, что для МС-3, которая включает Ultranox 626, возможно получение ИП 8,6, в то время как нестабилизированный агент экструзии обеспечивает ИП 14,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА, КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, МАТОЧНАЯ СМЕСЬ ТЕХНОЛОГИЧЕСКОЙ ДОБАВКИ И ФОРМОВОЕ ИЗДЕЛИЕ | 2010 |

|

RU2483082C1 |

| ПЛАВКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФТОРПОЛИМЕР, ИМЕЮЩИЙ ДЛИННЫЕ БОКОВЫЕ ЦЕПОЧКИ | 2004 |

|

RU2383557C2 |

| Композиции, содержащие сополимеры винилиденфторида и тетрафторэтилена, и способы их применения | 2017 |

|

RU2716790C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД ИЛИ КАБЕЛЬ, ИМЕЮЩИЙ ИЗОЛЯЦИЮ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2231147C2 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2597273C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824595C1 |

| СПОСОБ ПРОИЗВОДСТВА ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824594C1 |

| МНОГОСЛОЙНАЯ СТРУКТУРА, ВКЛЮЧАЮЩАЯ СЛОЙ, СОДЕРЖАЩИЙ ФТОРПОЛИМЕР И АКРИЛОВЫЙ СОПОЛИМЕР, СООТВЕТСТВУЮЩИЕ СПОСОБ ПОЛУЧЕНИЯ И ТРУБА | 2016 |

|

RU2725379C2 |

| МНОГОСЛОЙНАЯ ТЕРМОФОРМУЕМАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ПОДЛОЖЕК И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2002 |

|

RU2213663C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИИ ФТОРКАУЧУКА, КОМПОЗИЦИЯ ФТОРКАУЧУКА И ФОРМОВАННОЕ ТЕЛО | 2022 |

|

RU2839252C2 |

Изобретение относится к технологической добавке для экструзии полиолефинов или термопластических смол. Композиция содержит, по меньшей мере, один фторполимер (А), по меньшей мере, один межфазный агент (В), по меньшей мере, один стабилизатор (С). Изобретение также относится к способу экструзии, включающему: (i) контактирование композиции в твердом состоянии, как определено выше в любом из п.п.1-13, с полиолефином или термопластической смолой и (ii) экструзию смеси, полученной на стадии (i), с получением пленки, трубки, рельефа или полого тела. Добавка обеспечивает уменьшение или устранение дефектов экструзии без ухудшения индекса пожелтения смолы, подвергнутой экструзии. 3 н. и 11 з.п. ф-лы, 1 ил., 1 табл.

1. Композиция для получения агента экструзии для полиолефина или термопластичной смолы, содержащая

- по меньшей мере, один фторполимер (А),

- по меньшей мере, один межфазный агент (В),

- по меньшей мере, один стабилизатор (С), выбранный из бис(2,4-ди-трет-бутилфенил)пентаэритритола, бис(2,4-дикумилфенил)пентаэритритола или бис(2,6-ди-трет-бутил, 4-метилфенил)пентаэритритола, где

- фторполимер (А) является гомополимером или сополимером, имеющим в своей цепи, по меньшей мере, один мономер, выбранный из соединений, содержащих винильную группу, способную к полимеризации, и который содержит, по меньшей мере, один атом фтора, фторалкильную группу или фторалкоксигруппу, непосредственно присоединенные к данной винильной группе;

- межфазный агент (В) выбран из

a) силиконов;

b) сополимеров силикон-простой полиэфир;

c) алифатических сложных полиэфиров, таких как полибутиленадипат, полимолочная кислота и поликапролактоны;

d) ароматических сложных полиэфиров, таких как, например, диизобутиловый эфир фталевой кислоты;

e) простых полиэфиров, таких как, например, полиэфирполиолы и полиалкиленоксиды;

f) аминоксидов, таких как, например, октилдиметиламиноксид;

g) карбоновых кислот, таких как, например, гидроксибутандиовая кислота;

h) сложных эфиров жирных кислот, таких как монолаурат сорбитана.

2. Композиция по п.1, отличающаяся тем, что фторполимер (А) выбран из:

- гомо- и сополимеров винилиденфторида (VDF), предпочтительно содержащих, по меньшей мере, 50 мас.% VDF, сомономер выбирают из хлортрифторэтилена (CTFE), гексафторпропилена (HFP), трифторэтилена (VF3) и тетрафторэтилена (TFE);

- гомо- и сополимеров трифторэтилена (VF3);

- сополимеров и, в частности, терполимеров, объединяющих хлортрифторэтилен (CTFE), тетрафторэтилен (TFE), гексафторпропилен (HFP) и/или остатки этиленовых звеньев и, возможно, звеньев VDF и/или VF3;

- терполимеров TFE, HFP и VDF;

- сополимеров TFE, пропилена и, возможно, VDF.

3. Композиция по п.1, отличающаяся тем, что межфазный агент (В) представляет собой полиэтиленгликоль (ПЭГ) или поликапролактон.

4. Композиция по п.3, отличающаяся тем, что ПЭГ имеет среднечисленный молекулярный вес  от 400 до 15000 г/моль.

от 400 до 15000 г/моль.

5. Композиция по п.3, отличающаяся тем, что поликапролактон имеет среднечисленный молекулярный вес от 1000 до 32000, предпочтительно от 2000 до 10000 и еще более предпочтительно от 2000 до 4000 г/моль.

6. Композиция по п.1, отличающаяся тем, что соответствующие массовые доли (А) и (В) таковы, что (А)/(В) составляет от 10/90 до 90/10, предпочтительно от 30/70 до 70/30 и еще более предпочтительно от 30/70 до 60/40.

7. Композиция по п.1, отличающаяся тем, что массовая доля (С) по отношению к (А) и (В) варьирует от 0,1 до 20 частей (С) на 80-99,9 частей (А) и (В).

8. Композиция по п.1, отличающаяся тем, что (А), (В) и (С) разбавляют полиолефином (D), где указанный полиолефин (D) выбран из полиэтилена, в частности полиэтилена низкой плотности (ПЭНП, LDPE), полиэтилена высокой плотности (ПЭВП, HDPE), полиэтилена средней плотности, линейного полиэтилена низкой плотности (ЛПЭНП, LLDPE) или полиэтилена сверхвысокой плотности (ПЭСВП, UHDPE); полипропилена, в частности, изо- или синдиотактического полипропилена; биориентированного полипропилена; полибутилена (полученного из бутена-1); поли(3-метилбутена) или поли(4-метилпентена).

9. Композиция по п.8, отличающаяся тем, что массовая доля (А), (В) и (С) варьирует от 1 до 30%, предпочтительно от 1 до 10%, предпочтительнее от 1,5 до 10% и еще более предпочтительно от 2 до 10% на соответственно 70-99%, предпочтительно 90-99%, предпочтительнее 90-98,5% и еще более предпочтительно 90-98% (D).

10. Композиция по п.1, отличающаяся тем, что смесь (А), (В) и (С) готовят в прессе.

11. Применение композиции по любому из пп.1-10 в качестве технологической добавки для полиолефина или термопластической смолы.

12. Применение по п.11, отличающееся тем, что термопластическая смола представляет собой стирольную смолу, полиэфирную смолу или ПВХ.

13. Применение по п.11, отличающееся тем, что полиолефин содержит нейтрализатор кислотных загрязнений.

14. Способ экструзии, включающий:

(i) контактирование композиции в твердом состоянии, как определено выше в любом из пп.1-9, с полиолефином или термопластической смолой;

(ii) затем экструзию смеси, полученной на стадии (i), с получением пленки, трубки, рельефа или полого тела.

| US 2005070644 А1, 31.03.2005 | |||

| ФОСФИТНЫЕ ДОБАВКИ В ПОЛИОЛЕФИНЫ | 2005 |

|

RU2388771C2 |

| Способ изготовления линзы на торце оптического волокна | 1985 |

|

SU1332253A1 |

| US 4983677 А, 08.01.1991 | |||

| Способ выделения 2-амино-8-нафтол-6-сульфокислоты | 1988 |

|

SU1616907A1 |

| US 6294604 B1, 25.09.2001. | |||

Авторы

Даты

2011-11-10—Публикация

2007-03-20—Подача