Область техники, к которой относится изобретение

Изобретение относится к фторсополимерам, обозначающим в настоящем документе любой фторполимер, содержащий тетрафторэтиленовые мономерные звенья и, по меньшей мере, 1,0% масс. или более звеньев, по меньшей мере, одного другого сомономера, (см. например, публикацию Fluoroplastics - Vol.1: Non-Melt Processible Fluoroplastics; Williams Andrew, Inc., Norwich, NY, стр.19 (2000); и публикацию ISO 12086), полимеризованные с получением экспандируемого тетрафторэтиленового сополимера, относящегося к типу тонкоизмельченного порошка. Раскрыт способ полимеризации данных мономеров, а также пористые продукты, полученные в результате экспандирования (растяжения в регулируемых условиях) вышеупомянутых сополимеров.

Уровень техники

Известны способы дисперсионной полимеризации мономерного тетрафторэтилена (ТФЭ). Дисперсионная полимеризация ТФЭ приводит к получению смолы, которая известна как «тонкоизмельченный порошок» (см., например, патент США 4016345 (Holmes, 1977)). Обычно в таких способах в водный носитель вводят достаточное количество диспергатора, так чтобы при добавлении мономера тетрафторэтилена при перемещении в присутствии подходящего инициатора полимеризации и при собственном давлении тетрафторэтилена в диапазоне от 10 до 40 кг/см2 протекала бы полимеризация вплоть до достижения уровня коллоидно диспергированных полимерных частиц, а после этого реакцию прекращают.

В противоположность этому частицы тетрафторэтиленовых смол также получали по способу суспензионной полимеризации, в котором мономер тетрафторэтилена полимеризуют в интенсивно перемешиваемой водной суспензии, в которой используют мало диспергатора, или не используют диспергатор. Тип частиц, получаемых в суспензионной полимеризации, назвали «гранулированной» смолой или «гранулированным порошком». Смотрите, например, патент США 3655611 (Mueller, 1972).

Для обоих способов полимеризации описали сополимеризацию тетрафторэтилена с различными фторированными алкилэтиленовыми сомономерами (см., например, патент США 4792594 (Gangal, et al., 1988)). Однако настоящее изобретение относится к способу водной дисперсионной полимеризации, продуктом реакции полимеризации которой является сополимер изобретения, диспергированный в водной коллоидной дисперсии. В данном способе мономер тетрафторэтилена компримируют в автоклаве, содержащем воду и инициаторы полимеризации совместно с парафиновым воском для подавления образования коагулята и эмульгатором. Реакционную смесь перемешивают и полимеризацию проводят при подходящих температурах и давлениях. Полимеризация приводит к получению водной дисперсии полимерных частиц, и диспергированные полимерные частицы впоследствии могут быть скоагулированы способами, известными в современном уровне техники, до получения тонкоизмельченной порошкообразной формы полимера.

В различных патентах предшествующего уровня техники описаны способы гомополимеризации тетрафторэтилена и полимеризации ТФЭ с небольшими количествами (<1,0% масс.) других мономеров. В их число входят патент США №4576869 (Malhotra, 1986) и патент США №6177533В1 (Jones, 2001).

Тонкоизмельченные порошкообразные смолы, как известно, являются подходящими для использования в способах экструдирования пасты и в способах растяжения (экспандирования), в которых полученный в результате экструдирования пасты экструдат после удаления вспомогательной смазки для экструдирования подвергают растяжению до получения пористых прочных продуктов, характеризующихся различными профилями поперечного сечения, таких как стержни, элементарные волокна, листы, трубы и тому подобное. Такой способ растяжения описывается в патенте США №3953566 (Gore, 1976), принадлежащему тому же самому патентообладателю, что и настоящее изобретение.

Способ экспандирования по отношению к фторуглеродным полимерам полностью описан в вышеупомянутом патенте '566, и данный способ относится к продукту, который в настоящее время называют «экспандированной» формой фторполимеров ТФЭ, и будет использоваться для определения того, что в настоящем документе обозначают как экспандированный или экспандируемый полимер или сополимер ТФЭ.

Термин «сополимер» в связи с фторполимерами в предшествующем уровне техники имел противоречивое значение. Для всех целей в настоящем документе, в соответствии с текстом приведенной ранее публикации Fluoroplastics и классификации приведенной ранее публикации ISO 12086, следуют обычной практике, принятой в химии полимеров, и термин «сополимер» будет относиться к любому фторполимеру, содержащему более чем 1,0% масс., по меньшей мере, одного сомономера в дополнение к ТФЭ. Фторполимер, содержащий менее чем 1,0% сомономера, надлежащим образом «модифицированного» гомополимера [там же), хотя в литературе термин «сополимер» использовали неправильно при указании на «модифицированные» гомополимеры. Необходимо рассмотреть каждый конкретный случай такого использования, установив фактические концентрации использующихся сомономеров и определив то, будет ли упомянутая композиция представлять собой «модифицированный» гомополимер или подлинный сополимер, то есть, будет ли полимерный продукт содержать более чем 1,0 массового процента сомономерных звеньев.

Описанное в настоящем документе изобретение предлагает подлинный сополимер ТФЭ, относящийся к типу тонкоизмельченного порошка, который является экспандируемым, в соответствии с приведенным ранее определением, с получением подходящих экспандированных продуктов из сополимера ТФЭ.

В патенте США 4837267 (Malhotra, 1989) описывается трехкомпонентная композиция, называемая «сополимерами ТФЭ со структурой ядро-оболочка», которые описываются как неперерабатываемые в расплаве, включающие мономер хлортрифторэтилен (ХТФЭ), присутствующий в ядре, и содержащие повторяющиеся звенья сомономера перфтор(н-алкилвинилового) эфира, содержащего 3-7 атомов углерода (колонка 1. строки 45-55). Совокупное содержание сомономера в частицах, как утверждается, находится в диапазоне от 0,001 до 2 массовых процентов. Все представленные примеры относятся к терполимерам, характеризующимся концентрациями сомономера, немного меньшими, чем описанный диапазон, а именно, 0,23% ХТФЭ и 0,0145% ППВЭ (в совокупности 0,2445% масс.) в примере 1 и 0,13% ГФП и пренебрежимо малое, неопределяемое количество ППВЭ в примере 2. Поэтому приведенный верхний предел в 2% представленным описанием изобретения и примерами не подтверждается. Кроме того, в патенте '267 не описана и не предложена экспандированная или экспандируемая композиция сополимера ТФЭ.

В японской патентной заявке (Kokai) 2005-306033 A, опубликованной 4 ноября 2005 года, описываются тонкие пленки из ПТФЭ, которые, как утверждается, являются непористыми, газонепроницаемыми (страница 5) и содержат «следовые количества мономерных звеньев» в диапазоне 0,001-2% моль. (страница 7), которые описываются как «модифицированный» ПТФЭ. Цель изобретения, как утверждается, достигается в результате проведения «тепловой обработки» «пленки пористой смолы ПТФЭ» для придания пленке «по существу непористости». В данной ссылке не описана и не предложена пористая экспандируемая композиция сополимера ТФЭ.

В патенте США 4391940 (Hoechst, 1983) раскрывается и описывается частично модифицированный тетрафторэтиленовый полимер, характеризующийся наличием у частиц «трехслойной» структуры. Смолы, как утверждается, являются подходящими для экструдирования пасты при получении изоляции кабеля и высокорастяжимых и неспеченных лент (патент '940, реферат). В данном патенте описываются фторированные модифицирующие мономеры, которые способны сополимеризоваться с тетрафторэтиленом, такие как перфторпропен, перфторалкилвиниловый эфир и галогензамещенные или водородзамещенные фторолефины. В описании изобретения предупреждают о том, что совокупное количество сомономерного модификатора должно быть настолько малым, чтобы специфические свойства чистого политетрафторэтилена были бы сохранены, то есть, вследствие чрезвычайно высокой вязкости расплава таких модифицированных полимеров отсутствует возможность переработки из расплава (патент '940, колонка 1, 1.62 и далее). Описанные продукты включают модифицированные полимерные частицы, имеющие ядро из полимера, содержащего «от 0,05 до 6% масс.», по меньшей мере, одного модифицирующего фторолефинового сомономера, первую, внутреннюю оболочку, непосредственно примыкающую к ядру, из звеньев ТФЭ и вторую, внешнюю оболочку, непосредственно примыкающую к внутренней оболочке, из полимера, содержащего «от 0,1 до 15% масс.» звеньев, по меньшей мере, одного модифицирующего фторолефина, (колонка 3, 1.5 и далее). Примеры «трехслойных» продуктов, предложенных в данной ссылке для иллюстрирования принципов, описанных в настоящем документе, демонстрируют то, что при растяжении лент после удаления смазки происходило развитие дефектов или полный разрыв при относительно умеренных степенях растяжения. Например, методика, подробно описанная в примере 31, во фрагменте от колонки 14, 1.60 до колонки 16, 1.6, приводила к получению продукта, для которого происходило развитие дефектов при степени растяжения 4:1 и полный разрыв при степени растяжения 8:1 (патент '940, таблица III).

Для сравнения и для введения в контекст различных описаний предшествующего уровня техники в выданном патенте США 6841594 (Jones, 2005) о том, что политетрафторэтилен (ПТФЭ) обозначает полимеризованный тетрафторэтилен, не содержащий какого-либо значительного количества сомономера, и что «модифицированный» ПТФЭ обозначает полимеры ТФЭ, характеризующиеся такими небольшими концентрациями сомономера, что температура плавления получающегося в результате полимера не уменьшается значительно ниже температуры плавления ПТФЭ. Концентрация такого мономера в соответствии с приведенными ранее ссылками предшествующего уровня техники предпочтительно является меньшей, чем 1% масс., более предпочтительно меньшей, чем 0,5% масс.. Приведенные модифицирующие сомономеры включают, например, гексафторпропилен (ГФП), перфтор(метилвиниловый эфир) (ПМВЭ), перфтор(пропилвиниловый эфир) (ППВЭ), перфтор(этилвиниловый эфир) (ПЭВЭ), хлортрифторэтилен (ХТФЭ), перфторбутилэтилен (ПФБЭ) или другой мономер, который вводит в молекулу боковые группы. Данные сведения согласуются с приведенными выше описаниями изобретений и с определениями, включенными в настоящий документ, то есть, термин «сополимер» в противоположность термину «модифицированный гомополимер» должен обозначать любой фторполимер, содержащий в дополнение к ТФЭ более чем 1,0% масс., по меньшей мере, одного сомономера.

В патенте США 6127486 (Burger, et al., 2000) описывается смесь фторполимера и «термопласта», в которой «термопласт» включает «сополимер ПТФЭ» (колонка 4, 1.46). В описании изобретения акцентируется внимание на том, что для смол, описанных в данном документе, количество сомономера ограничивается таким образом, чтобы [модифицированный] ПТФЭ обладал бы свойствами, соответствующими «отсутствию перерабатываемости в расплаве». ПТФЭ относят к модифицированному, «когда в ПТФЭ сомономеры содержатся в количестве, меньшем, чем 2, предпочтительно 1, % масс..» (Колонка 4, 1.50). Никаких примеров какого-либо сополимера, содержащего более чем 1,0% масс.дополнительного сомономера не приводится, кроме того, патент относится к смесям полимеров - другой физической форме, полностью образованной из подлинных сополимеров, которые составляют предмет настоящего изобретения.

В еще одной ссылке - в японской патентной заявке №10-243976 (Asahi Glass Co., Ltd., с приоритетом от 26 декабря 1997 года) - приводятся другие данные по состоянию уровня техники в области сополимеров и модифицированных гомополимеров ТФЭ. В данной патентной заявке, озаглавленной «Tetrafluoroethylene Copolymer and Application Thereof», заявлены полимеры, характеризующиеся, помимо прочего, уровнем содержания дополнительного сомономера в диапазоне от 0,005 до 0,05% моль. (приблизительно от 0,012 до 0,123% масс.). В патенте обсуждаются известные способы сополимеризации, и раскрывается, также описанный в японской заявке JP (Kokoku) 3-66926, способ модифицирования ПТФЭ при использовании в качестве сомономера Rf-CH=CH2 (где Rf представляет собой C1-10 перфторалкильную группу). В предложенном способе для улучшения модифицирования на начальном этапе сомономер во время процесса полимеризации добавляют непрерывно. Модифицирование, как утверждается, проводят для улучшения экструдируемости пасты из тонкоизмельченных порошков, например, для уменьшения давления экструдирования, в то время как уровень содержания полимеризационных звеньев на основе сомономеров, оставаясь меньшим чем 0,5% масс., является «все еще сравнительно высоким» (0,1% масс. и более). Следовательно, продукт характеризуется отсутствием формуемости из расплава и демонстрирует значительно пониженную степень кристалличности. В ссылке описывается «еще один недостаток», заключающийся в том, что такой модифицированный ПТФЭ становится менее теплостойким вследствие введения структуры сомономеров. В заключение, в патентной заявке от компании Asahi приходят к заключению, цитированному из нее:

«В дополнение к этому, структура сомономера ухудшает молекулярную ориентацию, вызывая разрушение во время растяжения и делая продукт по существу непригодным для изготовления растянутых пористых изделий.

Цель настоящего изобретения заключается в получении продукта на основе ПТФЭ, который характеризуется превосходной экструдируемостью, может быть однородно растянут, и позволяет получать высокопрочные пористые изделия.»

Затем данная цель, как утверждается, достигается в результате ограничения введения полимеризационных звеньев на основе сомономеров, сополимеризуемых с ТФЭ, количеством, которое не оказывает ощутимого воздействия на перерабатываемость.

В заявке от компании Asahi предлагается продукт, образованный из ТФЭ и фторированного сомономера, описывающегося общей формулой CH2=CH-Rf (где Rf представляет собой C1-10 перфторалкильную группу), где данный полимер содержит от 0,005 до 0,05% моль. полимеризационных звеньев на основе фторированного сомономера. Кроме того, предлагается пористое полимерное изделие, полученное способом, в котором порошок, образованный из вышеупомянутого модифицированного ПТФЭ, подвергают экструдированию способом экструдирования пасты, а после этого растяжению при температуре, равной 250°C и более. Однако в данной ссылке предупреждают по поводу полимеризации, в которой количество сополимеризованного мономера превышает определенные пределы. В заявке утверждается, согласно прямой цитате:

«Уровень содержания полимеризационных звеньев на основе фторированного сомономера в настоящем изобретении необходимо строго регулировать по причинам соображений, связанных с растяжимостью. Уровень содержания звеньев в ПТФЭ должен находиться в диапазоне от 0,005 до 0,05% моль. Уровень содержания, больший чем 0,05% моль., вызывает небольшое уменьшение степени кристалличности полимера, которое приводит к получению пониженного давления экструдирования пасты и оказывает очень неблагоприятное воздействие на растяжимость. Уровень содержания, меньший чем 0,005% моль., существенно затрудняет улучшение физических свойств растянутого изделия или получение других эффектов модифицирования. В особенности предпочтительным является диапазон от 0,01 до 0,04% моль.»

Это также согласуется с другими положениями ссылок предшествующего уровня техники, обсуждавшихся в настоящем документе ранее. В примере 4 данной ссылки от компании Asahi, в котором использовали «высокий» уровень содержания (согласно определению заявителя) - 0,42% масс. - сомономера перфторбутилэтилена, давление экструдирования пасты было, как и требовалось, низким, и получали «превосходную» экструдируемость. Однако испытательный образец при растяжении разрушался. В описании раскрывается, что при данном «высоком» уровне концентрации сомономера в 0,42% масс. «…во время растяжения происходит разрушение, и было невозможно получить пористое изделие.» (страница 12, § 0050).

Несмотря на данные предостережения и вопреки им, настоящее изобретение относится к подлинным сополимерам ТФЭ, все из которых содержат более чем 1,0 массовый процент сомономерных звеньев, все из которых являются экспандируемьми с получением пористых экспандированных изделий, к способу их получения и к полученным, таким образом, экспандированным изделиям. Ни в одной из известных ссылок предшествующего уровня техники не описываются и не предлагаются такие пористые, экспандированные сополимерные изделия или смолы, из которых их получают.

Совершенно неожиданно противореча положениям предшествующего уровня техники, сополимер ТФЭ, характеризующийся концентрациями сомономерных звеньев в высоких диапазонах, заявленных в настоящем документе, может быть экспандирован, как это описывается в настоящем документе далее, при степени растяжения 25:1 и более с получением однородного изделия приемлемого профиля. Данный синергетический результат для специалистов в соответствующей области техники поистине удивителен.

Сущность изобретения

Предложен способ сополимеризации с получением экспандируемого тетрафторэтиленового (ТФЭ) сополимера, относящегося к типу тонкоизмельченного порошка, при этом сополимер содержит 99,0% масс.и менее тетрафторэтиленовых (ТФЭ) мономерных звеньев и, по меньшей мере, 1,0% масс. или более звеньев, по меньшей мере, одного другого сомономера, то есть, отличного от тетрафторэтилена. Другим сомономером является этиленненасыщенный сомономер, характеризующийся достаточно высокой константой сополимеризации с ТФЭ для обеспечения прохождения с ним полимеризации. Способ включает стадии сополимеризации мономера ТФЭ и, по меньшей мере, одного другого мономера в реакторе, работающем под давлением, в результате подачи 99,0% масс. и менее мономерного ТФЭ в реактор, подачи, по меньшей мере, 1,0% масс. или более другого сомономера в реактор, работающий под давлением, где процентные содержания получают при расчете на совокупную массу поданных мономеров, инициирования полимеризации мономеров при использовании свободно радикального инициатора и прекращения подачи другого мономера в определенный момент времени в ходе реакции полимеризации до завершения реакции. До завершения реакции избыточный мономер по мере надобности из реактора при необходимости удаляют (в результате вакуумирования). По меньшей мере, один другой сомономер может представлять собой олефин, такой как этилен, пропилен или изобутилен, фторированный мономер, выбираемый из группы, состоящей из хлортрифторэтилена (ХТФЭ), гексафторпропилена (ГФП), винилиденфторида (CAH=CH2), винилидендифторида (CF2=СН2), гексафторизобутилена (ГФИБ) и трифторэтилена (CF2=CFH), фтордиоксола, описывающегося общей формулой:

где R1 и R2=F или алкильная группа, содержащая 1-3 атомов углерода и, по меньшей мере, один атом фтора, и X, Y могут представлять собой F и/или Н;

фтордиоксола, описывающегося общей формулой:

где Rf представляет собой перфторалкил, содержащий 1-5 атомов углерода, и R1, R2 могут представлять собой F и/или CF3; и

фтордиоксалана, описывающегося общей формулой:

где R1, R2 могут представлять собой F и/или перфторалкил, содержащий 1-5 атомов углерода. В альтернативном варианте, по меньшей мере, один другой сомономер может представлять собой перфторалкилэтиленовый мономер, такой как мономер, выбираемый из группы, состоящей из перфторбутилэтилена (ПФБЭ), перфторгексилэтилена (ПФГЭ) и перфтороктилэтилена (ПФОЭ), или им может являться мономерный перфторалкилвиниловый эфир, такой как мономер, выбираемый из группы, состоящей из перфтор(метилвинилового эфира) (ПМВЭ), перфтор(этилвинилового эфира) (ПЭВЭ) и перфтор(пропилвинилового эфира) (ППВЭ). Для получения многокомпонентных сополимеров, то есть, терполимеров и тому подобного, в реактор, работающий под давлением, может быть подан более чем один другой сомономер.

Подаваемые мономеры могут быть введены в полимеризацию в виде предварительной загрузки, или, по меньшей мере, один другой сомономер может быть введен во время реакции порционно или периодически.

Способ предпочтительно включает прекращение подачи, по меньшей мере, одного другого сомономера при менее чем 90% от завершения реакции.

Повышенные концентрации сомономера в полученном сополимере достигаются в результате подачи в реактор, по меньшей мере, одного другого сомономера при повышенных уровнях концентрации, таких как равные, по меньшей мере, 1,5% масс., по меньшей мере, 2,0% масс. и превышающие 5,0% масс., по меньшей мере, одного другого сомономера.

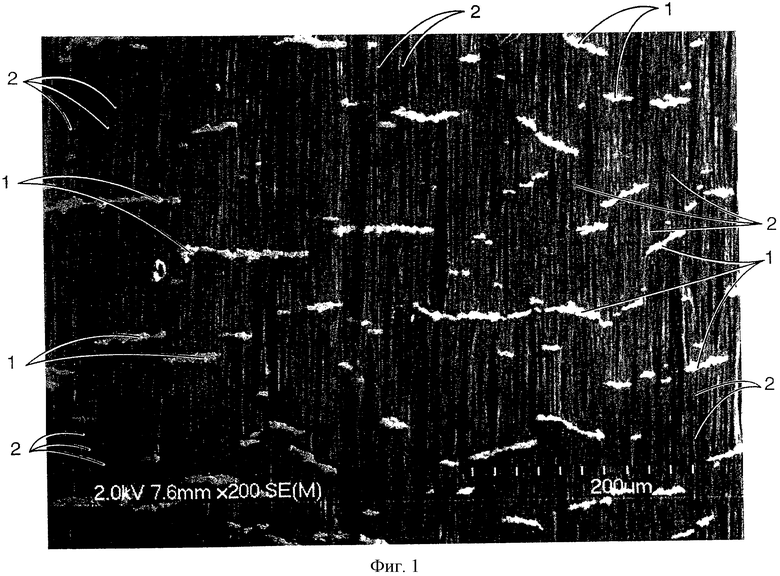

Вышеупомянутый способ приводит к получению экспандируемого тетрафторэтиленового (ТФЭ) сополимера, относящегося к типу тонкоизмельченного порошка, содержащего 99,0% масс. и менее полимеризованных тетрафторэтиленовых (ТФЭ) мономерных звеньев и, по меньшей мере, 1,0% масс. или более полимеризованных сомономерных звеньев, по меньшей мере, одного другого сомономера, подаваемого в реакцию, при расчете на совокупную массу полученного полимера. Данный подлинный сополимер является экспандируемым с получением пористого экспандированного сополимерного материала, обладающего микроструктурой, характеризующейся наличием узлов 1, взаимосвязанных фибриллами 2, как это продемонстрировано на фигуре 1, более полно описанной далее.

Полученный экспандируемый сополимер содержит, по меньшей мере, один другой заполимеризованный сомономер из следующей далее группы: олефины, такие как этилен, пропилен и изобутилен; фторированные сомономеры, такие как хлортрифторэтилен (ХТФЭ), гексафторпропилен (ГФП), винилиденфторид (CFH=CH2), винилидендифторид (CF2=CH2), гексафторизобутилен (ГФИБ), трифторэтилен (CF2=CFH), фтордиоксолы и фтордиоксаланы; и перфторалкилэтиленовые мономеры, в том числе перфторбутилэтилен (ПФБЭ), перфторгексилэтилен (ПФГЭ) и перфтороктилэтилен (ПФОЭ), и мономерный перфторалкилвиниловый эфир, в том числе перфтор(метилвиниловый эфир) (ПМВЭ), перфтор(этилвиниловый эфир) (ПЭВЭ) и перфтор(пропилвиниловый эфир) (ППВЭ).

Полученный сополимер может включать более чем один другой заполимеризованный сомономер, и уровень содержания сомономера в сополимере всегда превышает 1,0% масс., может превышать 1,5% масс., полимеризованных звеньев другого сомономера и может превышать 5,0% масс. полимеризованных звеньев другого сомономера (сомономеров).

Сополимер изобретения получают в форме тонкоизмельченных частиц, диспергированных в водной среде, которые можно коагулировать при использовании известных способов с получением тонкоизмельченных порошкообразных смол. В соответствии с изобретением дополнительно предлагаются пористые экспандированные материалы сополимеров ТФЭ, обладающие микроструктурой, включающей узлы, пересеченные фибриллами. Данные пористые экспандированные сополимерные материалы могут быть получены в форме профилированных изделий, таких как листы или пленки, трубы, стержни и непрерывные элементарные волокна, и данные изделия в общем случае являются прочными, то есть, их матричные пределы прочности при растяжении, по меньшей мере, в одном направлении превышают 5000 фунт/дюйм2. Матричные пределы прочности при растяжении, по меньшей мере, в одном направлении для определенных продуктов могут превышать 30000 фунт/дюйм, что, таким образом, обеспечивает получение чрезвычайно прочных пористых экспандированных изделий из подлинного сополимера ТФЭ, подходящих для применения во множестве областей.

Прилагаемая фиг.1 представляет собой полученную по методу СЭМ микрофотографию экспандированного листа из сополимерной смолы, полученной в настоящем документе в соответствии с изобретением, снятую при увеличении 200X и демонстрирующую микроструктуру данного материала, включающую узел 1 и фибриллу 2, при этом соответствующие пересечения узлов взаимосвязаны множеством фибрилл 2.

Осуществление изобретения

Предлагается способ полимеризации с получением подлинного тетрафторэтиленового (ТФЭ) сополимера, относящегося к типу тонкоизмельченного порошка, в котором сополимер содержит полимеризованные сомономерные звенья, по меньшей мере, одного сомономера, отличного от ТФЭ, в концентрациях, равных, по меньшей мере, или превышающих 1,0 масс.%, и которые могут превышать 5,0 масс.%, в котором сополимер является экспандируемым, то есть, сополимер может быть экспандирован с получением прочных подходящих экспандированных изделий из сополимера ТФЭ, обладающих микроструктурой, включающей узлы, пересеченные фибриллами.

Сополимер данного изобретения получают способом полимеризации, в котором реакцию сополимеризации начинают при использовании подходящего инициатора, после чего добавление инициатора прекращают, позволяя реакции замедлиться и пройти до завершения, в определенный момент времени в диапазоне от 15% до 90% от хода реакции в направлении завершения. Предпочтительно добавление инициатора прекращают приблизительно в средней точке реакции, то есть, при 20-60% от завершения.

Используют по существу нетелогенные диспергаторы. Приемлемым диспергатором является аммоний-перфтороктановая кислота (АПФО или «C-8»). Известным и предпочтительным является программированное добавление (предварительная загрузка и закачивание).

Для получения желательных свойств в ходе полимеризаций, описанных в настоящем документе, необходимо обращать внимание на степень чистоты ингредиентов. Необходимо свести к минимуму присутствие ионных примесей, которые могут увеличить ионную силу, а также растворимых органических примесей, которые могут привести к передаче цепи или ее обрыву. Очевидно важным является использование во всех реакциях полимеризации особо чистой воды.

Предел прочности на разрыв, экструдированного и экспандированного (растянутого) прутка из полимера ТФЭ, полученного из конкретной смолы, непосредственно соотносится с пригодностью данной смолы для экспандирования. Для измерения предела прочности на разрыв использовали различные способы. Для получения и испытания образцов экспандированных прутков, полученных из сополимеров данного изобретения, использовали следующую далее методику, данные по которой приведены в настоящем документе далее.

Для заданной смолы 113,4 г тонкоизмельченной порошкообразной смолы перемешивают со 130 куб. см/фунт (24,5 г) Isopar® K, Смесь выдерживают в течение приблизительно 2 часов при 22°С в водяной бане при постоянной температуре. В результате приложения в течение приблизительно 20 секунд давления предварительного формования, равного приблизительно 270 фунт/дюйм2 (изб.), получают цилиндрическую предварительно сформованную заготовку диаметром в 1 дюйм. Предварительно сформованную заготовку осматривают, выявляя отсутствие на ней трещин. Экструдированный пруток получают в результате экструдирования предварительно сформованной смазанной смолы через экструзионную головку диаметром 0,100 дюйма, имеющую входной угол экструзионной головки в 30 градусов. Диаметр цилиндра экструдера составляет 1 дюйм, а скорость движения плунжера равна 20 дюйм/мин. Цилиндр экструдера и экструзионная головка имеют комнатную температуру, выдерживаемую равной 23°С, плюс или минус 1,5°С. Isopar К из прутка удаляют в результате его высушивания в течение приблизительно 25 минут при 225-230°С. Для исключения краевых эффектов приблизительно 8 первых и последних футов отбрасывают. Сечение экструдированного прутка в 2,0 дюйма экспандируют в результате растяжения при 290°С до конечной длины в 50 дюймов (степень экспандирования 25:1) и при начальной скорости растяжения в 100% в секунду, что образует постоянную скорость в 2 дюйма в секунду. Приблизительно 1 фут длины в области середины экспандированного прутка удаляют и при использовании динамометра Instron®, использующего длину исходного образца в 2 дюйма и скорость траверсы в 12 дюйм/мин, измеряют максимальную разрушающую нагрузку для удаленного образца, выдержанного при комнатной температуре (23°С плюс или минус 1,5°C). Результаты измерений получают для пары образцов и приводят в виде среднего значения для двух образцов. Данная методика подобна той, что описывается в патенте США 6177533В1. В данном случае экспандирование проводят при 290°C вместо 300°С.

В течение некоторого времени уже были известны структуры смолы «ядро-оболочка», содержащие полимеризованные мономеры, добавляемые к ТФЭ, структурно подобные тем, что получают по методикам, описанным в настоящем документе, и описанные в настоящем документе ранее. Смотрите, например, патенты США 4576869 (Malhotra), 6541589В1 (Baillie) и 6841594В2 (Jones). В примерах, которые следуют далее, и для заявленных композиций все смолы, полученные в соответствии с настоящим изобретением, представляют собой подлинные сополимеры, то есть, характеризующиеся уровнем содержания сомономера, превышающим 1,0 массового процента, что подтверждают при использовании твердотельной спектроскопии ЯМР, а также по материальному балансу и определению остаточного мономера в газовой фазе полимеризационной партии при использовании газовой хроматографии. Все композиции являются экспандируемыми до степени растяжения, равной, по меньшей мере, 25:1, что обеспечивает получение экспандированных сополимерных изделий, обладающих своей уникальной микроструктурой, включающей узел 1 и фибриллы 2, продемонстрированной на фигуре 1 и подтверждаемой в наблюдениях по методу СЭМ, как это показано далее.

Следующие далее примеры предназначены для иллюстрирования изобретения, но никоим образом не должны восприниматься в качестве ограничения объема изобретения.

Пример 1

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее, В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли 0,8 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 2 кг ТФЭ. После добавления 2-ого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Для 3-его кг ТФЭ KMNO4 добавляли при 20 мл/мин, а для 4-ого кг ТФЭ проводили дальнейшее уменьшение подачи до 10 мл/мин. После добавления 4-ого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 14,3 кг ТФЭ. Масса полученной дисперсии составляла 44,73 кг при уровне содержания 32,6% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C. Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,296 микрона, а стандартная относительная плотность была равна 2,156. Концентрацию ВДФ в сополимере измерили равной 3,48% моль. Предел прочности на разрыв для прутка составлял 6,6 фунта.

Матричный предел прочности при растяжении для образца измерили равным 37299 фунт/дюйм2.

Пример 2

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли 0,8 МПа трифторэтилена (в настоящем документе обозначаемого как ТрФЭ) с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,1 г/л) вплоть до расходования приблизительно 0,5 кг ТФЭ. Расход уменьшали до 40 мл/мин вплоть до расходования второго кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Для следующих 0,5 кг ТФЭ KMNO4 опять добавляли при 40 мл/мин, что продолжали вплоть до расходования 4 кг ТФЭ. После расходования 4 кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 45,74 кг при уровне содержания 35,8% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,283 микрона, а стандартная относительная плотность была равна 2,213. Концентрацию трифторэтилена в сополимере измерили равной 3,2% моль. (2,6% масс.). Предел прочности на разрыв для образца прутка составлял 7,24 фунта.

Матричный предел прочности при растяжении для образца измерили равным 28602 фунт/дюйм2.

Пример 3

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

В вакуумированный реактор загружали 8 мл ПФБЭ и содержимое реактора нагревали до 83°C и перемешивали при 60 об./мин. После этого добавляли 0,8 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMN04, растворенный в ДИ воде (0,1 г/л) вплоть до добавления приблизительно 2 кг ТФЭ. После добавления второго кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. KMNO4 добавляли при 40 мл/мин вплоть до расходования 4-ого кг ТФЭ. После добавления 4-ого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 42,76 кг при уровне содержания 29,0% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,263 микрона, а стандартная относительная плотность была равна 2,157. Концентрацию ВДФ в сополимере измерили равной 4,30% моль. Концентрацию ПФБЭ в сополимере измерили равной 0,03% моль., что давало совокупную концентрацию сополимера в композиции 2,87% масс.. Предел прочности на разрыв для образца прутка составлял 13,6 фунта.

Матричный предел прочности при растяжении для образца измерили равным 44878 фунт/дюйм2.

Пример 4

В 50-литровый горизонтальный полимер изационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее, В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

В вакуумированный реактор загружали 19,94 г ПФОЭ и содержимое реактора нагревали до 83°C и перемешивали при 60 об./мин. После этого добавляли 0,8 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,1 г/л) вплоть до добавления приблизительно 2 кг ТФЭ. После добавления второго кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. KMNO4 опять добавляли при 40 мл/мин вплоть до расходования еще 0,5 кг ТФЭ и подачу уменьшали до 20 мл/мин вплоть до расходования 4 кг ТФЭ. После добавления 4-ого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 42,82 кг при уровне содержания 28,4% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,240 микрона, а стандартная относительная плотность была равна 2,159. Концентрацию ВДФ в сополимере измерили равной 3,50% моль. Концентрацию ПФОЭ в сополимере измерили равной 0,03% моль., что давало совокупную концентрацию сополимера в композиции 2,36% масс.. Предел прочности на разрыв для образца прутка составлял 14,1 фунта.

Матричный предел прочности при растяжении для образца измерили равным 48236 фунт/дюйм2.

Пример 5

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

В вакуумированный реактор загружали 8 мл ПФБЭ и содержимое реактора нагревали до 83°C и перемешивали при 60 об./мин. После этого добавляли ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMN04, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 1 кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя 0,8 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. KMNO4 опять добавляли при 80 мл/мин вплоть до расходования еще 1 кг ТФЭ, в момент чего подачу уменьшали до 40 мл/мин вплоть до расходования 4 кг ТФЭ. После расходования четвертого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Дополнительное количество КМп04 добавляли при 10 мл/мин вплоть до расходования пятого кг ТФЭ. После расходования пятого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 48,8 кг при уровне содержания 34,5% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,234 микрона, а стандартная относительная плотность была равна 2,151. Концентрацию ВДФ в сополимере измерили равной 3,15% моль. (2,04% масс.), и концентрацию ПФБЭ в сополимере измерили равной 0,03% моль. (0,07% масс.), что давало совокупную концентрацию сополимера в композиции 2,11% масс.. Предел прочности на разрыв для образца прутка составлял 8,6 фунта.

Матричный предел прочности при растяжении для образца измерили равным 31342 фунт/дюйм2.

Пример 6

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 1 кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя 0,8 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. KMNO4 опять добавляли при 80 мл/мин вплоть до расходования еще 2 кг ТФЭ, в момент чего подачу уменьшали до 40 мл/мин вплоть до расходования 4 кг ТФЭ. После расходования четвертого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Дополнительное количество KMNO4 добавляли при 40 мл/мин вплоть до расходования пятого кг ТФЭ. После расходования пятого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 46,86 кг при уровне содержания 35,0% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,265 микрона, а стандартная относительная плотность была равна 2,158. Концентрацию ВДФ в сополимере измерили равной 3,35% моль. (2,17% масс.). Предел прочности на разрыв для образца прутка составлял 6,6 фунта.

Матричный предел прочности при растяжении для образца измерили равным 26053 фунт/дюйм2.

Пример 7

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

В вакуумированный реактор загружали 8 мл ПФБЭ и содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMN04, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 1 кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя 0,8 МПа ТрФЭ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. КМп04 опять добавляли при 80 мл/мин вплоть до расходования еще 3 кг ТФЭ. После расходования четвертого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Дополнительное количество KMNO4 добавляли при 40 мл/мин вплоть до расходования пятого кг ТФЭ. После расходования пятого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 46,9 кг при уровне содержания 33,1% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,227 микрона, а стандартная относительная плотность была равна 2,217. Концентрацию ТрФЭ в сополимере измерили равной 4,2% моль. (3,5% масс.), и концентрацию ПФБЭ в сополимере измерили равной 0,03% моль. (0,07% масс.), что давало совокупную концентрацию сополимера в композиции 3,57% масс.. Предел прочности на разрыв для образца прутка составлял 3,48 фунта.

Матричный предел прочности при растяжении для образца измерили равным 13382 фунт/дюйм2.

Пример 8

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 1 кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя 0,8 МПа ТрФЭ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. KMnO4 опять добавляли при 80 мл/мин вплоть до расходования еще 3 кг ТФЭ. После расходования четвертого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Дополнительное количество KMNO4 добавляли при 40 мл/мин вплоть до расходования пятого кг ТФЭ. После расходования пятого кг ТФЭ KMnO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 47,22 кг при уровне содержания 34,8% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,276 микрона, а стандартная относительная плотность была равна 2,219. Концентрацию ТрФЭ в сополимере измерили равной 4,17% моль. (3,5% масс.). Предел прочности на разрыв для образца прутка составлял 3,95 фунта.

Матричный предел прочности при растяжении для образца измерили равным 15329 фунт/дюйм2.

Пример 9

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 1 кг ТФЭ. Давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя 1,2 кг ГФП с последующим добавлением ТФЭ вплоть до достижения давления 1,9 МПа. KMNO4 опять добавляли при 80 мл/мин вплоть до расходования еще трех кг ТФЭ. После расходования 4-ого кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. Дополнительное количество KMNO4 добавляли при 80 мл/мин вплоть до расходования пятого кг ТФЭ. После расходования пятого кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 48,54 кг при уровне содержания 30,4% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,302 микрона, а стандартная относительная плотность была равна 2,157. Концентрацию ГФП в сополимере измерили равной 0,77% моль. (1,25% масс.). Предел прочности на разрыв для образца прутка составлял 7,60 фунта.

Матричный предел прочности при растяжении для образца измерили равным 34178 фунт/дюйм2.

Пример 10

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО), 0,2 г FeSO4 и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°C и перемешивали при 60 об./мин. После этого добавляли 0,81 МПа ХТФЭ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 40 мл/мин вводили раствор, содержащий 3 г персульфата аммония и 3 г гидросульфита натрия в 2000 мл ДИ воды, вплоть до расходования 2 кг ТФЭ. После добавления второго кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. При 20 мл/мин опять добавляли еще раствор инициатора вплоть до расходования в совокупности 2,5 кг ТФЭ. Расход уменьшали до 10 мл/мин. После расходования в совокупности 3 кг ТФЭ инициатор больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 48,07 кг при уровне содержания 35,0% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,245 микрона, а стандартная относительная плотность была равна 2,228. Концентрацию ХТФЭ в сополимере измерили равной 3,9% моль. (4,5% масс.). Предел прочности на разрыв для образца прутка составлял 7,6 фунта.

Матричный предел прочности при растяжении для образца измерили равным 23991 фунт/дюйм2.

Пример 11

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО), 0,2 г FeSO4 и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

В вакуумированный реактор загружали 8 мл ПФБЭ и содержимое реактора нагревали до 83°C и перемешивали при 60 об./мин. После этого добавляли 0,81 МПа ХТФЭ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 40 мл/мин вводили раствор, содержащий 3 г персульфата аммония и 3 г гидросульфита натрия в 2000 мл ДИ воды, вплоть до расходования 2 кг ТФЭ. После добавления второго кг ТФЭ давление в реакторе уменьшали до 50 кПа, используя вакуум, и увеличивали, используя свежий ТФЭ, до 2,8 МПа. При 20 мл/мин опять добавляли еще раствор инициатора вплоть до расходования в совокупности 3,0 кг ТФЭ. После расходования третьего кг ТФЭ инициатор больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 48,07 кг при уровне содержания 35,0% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°C.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,178 микрона, а стандартная относительная плотность была равна 2,247. Концентрацию ХТФЭ в сополимере измерили равной 3,1% моль. (3,70% масс.), и концентрацию ПФБЭ в полимере измерили равной 0,03% моль. (0,07% масс.), что давало совокупную концентрацию сополимера в композиции 3,77% масс.

Предел прочности на разрыв для образца прутка составлял 3,48 фунта.

Пример 12

В 50-литровый горизонтальный полимеризационный реактор, снабженный 3-лопастным перемешивающим устройством, добавляли 1,5 кг воска, 28 кг деионизованной (ДИ) воды, 18 г аммоний-перфтороктановой кислоты (АПФО) и 5 г янтарной кислоты, растворенных приблизительно в 50 г ДИ воды ДИ. Реактор и содержимое нагревали выше температуры плавления воска. В реакторе неоднократно уменьшали и увеличивали давление (до приблизительно 1 атм и менее), используя ТФЭ, вплоть до уменьшения уровня содержания кислорода до 20 ч./млн. и менее. В промежутке между циклами вакуумирования и продувки содержимое кратковременно перемешивали при приблизительно 60 об./мин, обеспечивая удаление из воды кислорода.

Содержимое реактора нагревали до 83°С и перемешивали при 60 об./мин. После этого добавляли 2,0 МПа ВДФ с последующим добавлением ТФЭ вплоть до достижения давления 2,8 МПа. При 80 мл/мин вводили KMNO4, растворенный в ДИ воде (0,063 г/л) вплоть до добавления приблизительно 4 кг ТФЭ. Во время добавления последующих 2 кг ТФЭ KMNO4 добавляли при 40 мл/мин. После расходования 6 кг ТФЭ KMNO4 больше уже не добавляли.

Порциями по 40 мл добавляли приблизительно 320 г 20%-ного раствора АПФО, при этом первую порцию добавляли после добавления приблизительно 1 кг ТФЭ с последующим добавлением порций после добавления каждого дополнительного кг ТФЭ, так что конечную порцию добавляли после введения в реакцию 8 кг ТФЭ.

После этого реакции полимеризации давали возможность продолжаться и реакцию прекращали после добавления в реактор 16 кг ТФЭ. Масса полученной дисперсии составляла 48,64 кг при уровне содержания 31,2% твердого вещества. Дисперсию коагулировали азотной кислотой и высушивали при 170°С.

Размер частиц исходной дисперсии (РЧИД) для полимерных частиц составлял 0,321 микрона, а стандартная относительная плотность была равна 2,137. Концентрацию ВДФ в сополимере измерили равной 11,8% моль. (7,90% масс.).

Предел прочности на разрыв для образца прутка составлял 10,53 фунта (4,78 кг). Матричный предел прочности при растяжении для образца измерили равным 37000 фунт/дюйм2.

Результаты, полученные в описанных ранее примерах, сведены в таблице 1. Вышеупомянутые примеры без ограничения приведены для иллюстрирования определенных предпочтительных вариантов реализации сополимеров, полученных в соответствии с принципами, описанными в настоящем документе. Также могут быть использованы и дополнительные сополимеры, терполимеры и тому подобное, включая сомономеры, которые известны своей реакционной способностью по отношению к ТФЭ. Данные дополнительные сомономеры могут быть добавлены с предварительно определенной концентрацией и введены в реакцию исходя из константы сополимеризации мономеров с ТФЭ при использовании или без использования вакуумирования, все из них специалисту в соответствующей области техники известны, что проиллюстрировано в опубликованной литературе (смотрите, например, публикацию Well-Architectured Fluoropolymers: Synthesis, Properties, and Applications; Elsevier; Amsterdam 2004, pp.209).

Несмотря на то, что изобретение в настоящем документе раскрыто при помощи определенных вариантов реализации и подробных описаний, специалисту в соответствующей области техники должно быть ясно то, что без отклонения от сущности данного изобретения могут быть использованы модификации или вариации описанных подробностей, и эти модификации или вариации считаются попадающими в объем формулы изобретения, приведенной в настоящем документе далее.

Изобретение относится к экспандируемому тетрафторэтиленовому (ТФЭ) сополимеру, пористому материалу, в виде профилированного изделия, содержащему такой сополимер, и профилированному изделию. Экспандируемый ТФЭ сополимер относится к типу тонкоизмельченного порошка и содержит 98,0% масс. и менее полимеризованных ТФЭ мономерных звеньев и, по меньшей мере, 2,0% масс. полимеризованных сомономерных звеньев, по меньшей мере, одного другого сомономера при расчете на совокупную массу полимера. Упомянутым другим сомономером является этиленненасыщенный сомономер, характеризующийся достаточно высокой константой сополимеризации с ТФЭ для обеспечения прохождения сополимеризации. Сополимер является экспандируемым с получением пористого материала, обладающего микроструктурой, характеризующейся наличием узлов, взаимосвязанных фибриллами. Технический результат - получение экспандируемого ТФЭ сополимера с высоким содержанием сомономерных звеньев и его переработка в пористые экспандированные изделия. 4 н. и 8 з.п. ф-лы, 1 ил., 1 табл.

1. Экспандируемый тетрафторэтиленовый (ТФЭ) сополимер, относящийся к типу тонкоизмельченного порошка, содержащий 98,0 мас.% и менее полимеризованных тетрафторэтиленовых (ТФЭ) мономерных звеньев и, по меньшей мере, 2,0 мас.%, полимеризованных сомономерных звеньев, по меньшей мере, одного другого сомономера при расчете на совокупную массу полимера, при этом упомянутым другим сомономером является этиленненасыщенный сомономер, характеризующийся достаточно высокой константой сополимеризации с ТФЭ для обеспечения прохождения сополимеризации, причем данный сополимер является экспандируемым с получением пористого материала, обладающего микроструктурой, характеризующейся наличием узлов, взаимосвязанных фибриллами.

2. Сополимер по п.1, в котором упомянутый, по меньшей мере, один другой сомономер представляет собой:

(i) олефин, выбираемый из группы, состоящей из этилена, пропилена и изобутилена;

(ii) фторированный мономер, выбираемый из группы, состоящей из хлортрифторэтилена (ХТФЭ), гексафторпропилена (ГФП), винилиденфторида (CFH=CH2), винилидендифторида (CF2=CH2), гексафторизобутилена (ГФИБ), трифторэтилена (CF2=CFH), фтордиоксола и фтордиоксалана;

(iii) перфторалкилэтиленовый мономер, например, выбранный из группы, состоящей из перфторбутилэтилена (ПФБЭ), перфторгексилэтилена (ПФГЭ) и перфтороктилэтилена (ПФОЭ); или мономерный перфторалкилвиниловый эфир, например ПМВЭ, ПЭВЭ, ППВЭ.

3. Сополимер по п.1, включающий более чем один другой сомономер.

4. Сополимер по п.1, содержащий, по меньшей мере, 3,0 мас.% или по меньшей мере 5,0 мас.% полимеризованных звеньев, по меньшей мере, одного другого сомономера.

5. Сополимер по п.1 в форме тонкоизмельченных частиц, диспергированных в водной среде.

6. Сополимер по п.1 в форме тонкоизмельченного порошка.

7. Пористый материал, обладающий микроструктурой, включающей узлы, взаимосвязанные фибриллами, содержащий экспандированный сополимер ТФЭ по п.1.

8. Пористый материал, обладающий микроструктурой, включающей узлы, взаимосвязанные фибриллами, содержащий экспандированный сополимер ТФЭ по любому из пп.2-4.

9. Пористый материал по п.7 в форме профилированного изделия.

10. Пористый материал по п.9, в котором профилированное изделие имеет форму листа или пленки, трубы, стержня или непрерывного элементарного волокна.

11. Пористый материал по п.9, в котором профилированное изделие характеризуется матричным пределом прочности при растяжении, по меньшей мере, в одном направлении превышающим 5000 фунт/дюйм2, предпочтительно превышающим 15000 фунт/дюйм2 или превышающим 30000 фунт/дюйм2.

12. Профилированное изделие, включающее тонкоизмельченный порошок по п.6, который является экструдируемым по способу экструдирования пасты и экспандируемым в результате растяжения без разрушения при степени растяжения, равной, по меньшей мере, 25:1, где данное изделие характеризуется матричным пределом прочности при растяжении, по меньшей мере, в одном направлении превышающим 5000 фунт/дюйм2.

| Горелочное устройство | 1990 |

|

SU1746130A1 |

| СПОСОБ ЛЕЧЕНИЯ ОЖОГОВ КИСТИ И ПРОФИЛАКТИКИ ПОСЛЕОЖОГОВЫХ РУБЦОВЫХ ДЕФОРМАЦИЙ И СИНДАКТИЛИЙ | 2014 |

|

RU2559752C1 |

| Способ рафинации подсолнечного масла | 1983 |

|

SU1127896A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЧУГУН | 2007 |

|

RU2337991C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для измерения температуры пресс-формы и способ его изготовления | 1984 |

|

SU1201689A1 |

| US 6156453 A, 05.12.2000 | |||

| RU 2005122652 A, 20.01.2006 | |||

| RU 2001123942 A, 20.06.2003 | |||

| RU 96124077 A, 27.02.1999. | |||

Авторы

Даты

2013-08-27—Публикация

2008-10-01—Подача