Изобретение относится к производству строительньк материалов, а именно к производству асбестоцементных изделий.

Цель изобретения - повышение ударной вязкости и прочности при изгибе.

Переработку отходов производят независимо от срока с момента их образования в естественном состоянии при влажности твердых отходов 15% и мокрых 90%. Совместный помол твердых и мокрых асбестоцементных отходов, взятых в соотношении (2:3)-(3:2) по сухому весу, производят в среде хлорида кальция, обеспечивающей содержание его в суспензии 2-3% от веса сухих веществ, при зтом влажность полученной суспензии из отходов составляет 79-85%.

Пример 1. Изделия изготавливают из асбестоцементной массы, применяемой при формовании листов. В качестве исходных материалов исполь- зуют асбест БП-5-50-40 кг, ДП-5-50- 40 кг, ДП-6-30-54 кг и цемент М-500. Содержание асбеста в асбестоцементной массе равно 15 мас.%; цемента 85 мас.%, асбестоцементных отходов 2 мас.% сверх 100%. В примере используют твердые отходы, образовавшиеся при обточке труб, обрезки и бой шифера и другие, влажностью 15-18%, и мокрые отходы, влажностью 90%, представляющие собой осадок, образующийся на стенках технологического оборудования, а также в горизонтальных отстойниках при очистке в них оборотной технологической воды. ТверСП

о to

со

3150

дые асбоцементные отходы предварительно дробят в молотковой мельнице до крупности 0-20 мм, а затем отходы измельчают до 0-0,5 мм совместным мокрым помолом в шаровой мельнице в среде хлорида кальция, обеспечивающей содержание его в суспензии 2% от веса сухих веществ,

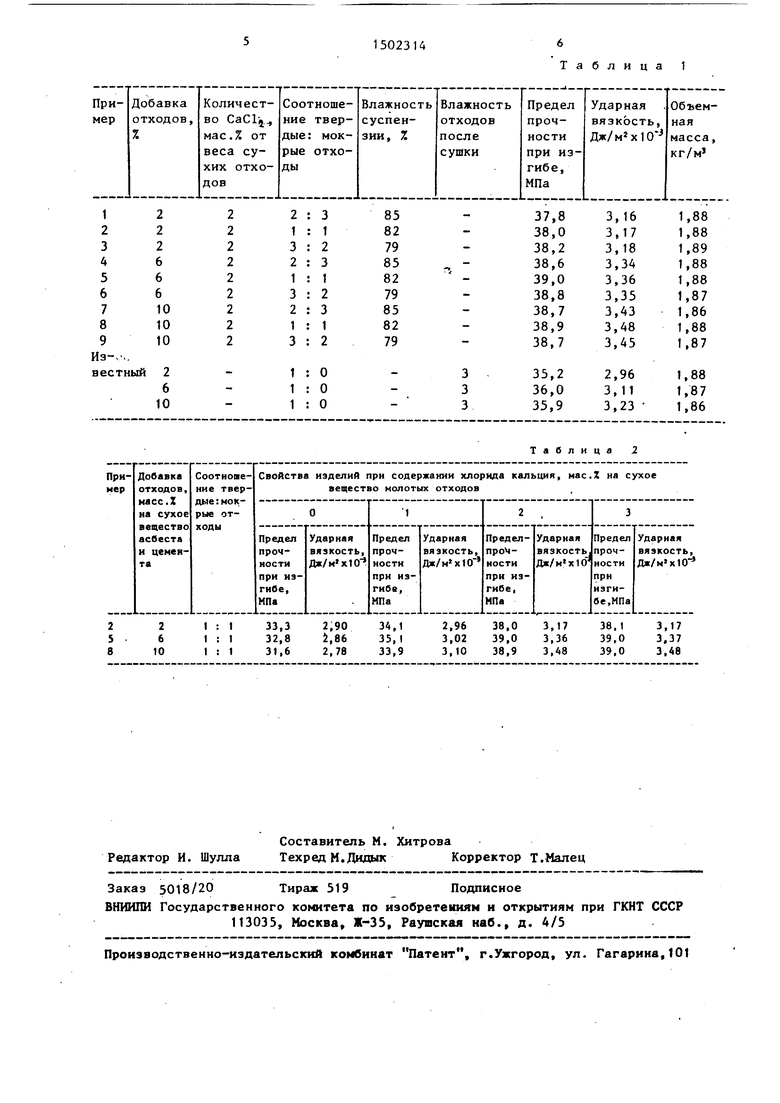

Аналогично примеру 1 изготовлены изделия, состав которых, режим обработки асбоцементных отходов при их изготовлении, а также результаты испытания полученных изделий приведены в табл. 1.

Способ изготовления асбоцементных изделий осуществляют при следующих параметрах формования и.твердения асбоцементного листа: концентрация гомогенизированной асбестоцементной смеси, содержащей асбестоцементные отходы, составляет 10-12%; асбоцементная смесь укладывается на техническое сукно, расположенное на перфорированной плите лабораторного вакуумного стола, обеспечивающего обезвоживание смеси методом вакууми- рования при разрежении 300 мм рт.ст. до остаточной влажности коржа, равной 40%; уплотнение асбестоцементно- го листа осуществляют на гидравличей ком прессе при максимальном давлении прессования 20 МПа. Скорость подьема давления составляет 1 МПа/мин, вьщержка при макси- мальном давлении прессования - 10 мин.

Предварительное твердение асбес- тоцементного листа осуществляют в камере твердения при при отно- сительной влажности не ниже 90% в ,течение 4 ч. Окончательное твердение .производят в камере нормального твердения, т.е. при 18-20 С и относительной влажности воздуха не менее

80%. Продолжительность вьщержки в камере нормального твердения 7 сут.

Физико-технические показатели изделий определяют после пропарки и вьщержки в течение 7 сут.

Влияние концентрации хлорида каль ция при помоле тверд к и мркрых отходов на свойства полученных изделий приведено в табл. 2.

Таким образом, введение 2-10% обработанных раствором хлорида кальция асбестоцементных отходов в смесь позволяет заметно увеличить ударную вязкость, что приводит к улучшению транспортабельности изделия, снижается бой при монтаже и транспортировке. Одновременно решается проблема охраны окружающей среды, утилизируются твердые и мокрые отходы асбестоцементной массы.

Формула изобретения

1.Способ изготовления асбестоцементных изделий, включаквций измельчение асбестоцементных отходов, последующие введения отходов в асбесто- цементную смесь и формование, о т гг личающийся тем, что, с целью повышения ударной вязкости и прочности при изгибе, твердые и мокрые асбестоцементные отходы подвергают совместному помолу в среде водного раствора хлорида кальция и содержание их в асбестоцементной смеси составляет 2-10 мае.7, от сормест- ного содержания асбеста и цемента, причем хлорид кальция вводят в суспензию . в количестве 2-37, от веса сухих веществ.

2.Способ по п. 1, отличающийся тем, что соотношение твердых и мокрых асбоцементных отходов составляет (2:3) - (3:2).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1130550A1 |

| Способ изготовления асбестоцементных изделий | 1982 |

|

SU1046221A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2008294C1 |

| Способ изготовления асбестоцементных изделий | 1979 |

|

SU1036703A1 |

| Способ изготовления асбестоцемент-НыХ издЕлий | 1979 |

|

SU833757A1 |

| Способ изготовления многослойных асбестоцементных изделий | 1980 |

|

SU945128A1 |

Изобретение относится к производству строительных материалов, а именно к производству асбестоцементных изделий. С целью повышения ударной вязкости и прочности при изгибе твердые и мокрые асбестоцементные отходы подвергают совместному помолу в среде водного раствора хлорида кальция и вводят в асбестоцементную смесь в количестве 2-10 мас.% от содержания асбеста и цемента и формуют, причем содержание хлорида кальция в суспензии 2-3% от веса сухих веществ, а соотношение твердых и мокрых асбестоцементных отходов /2:3/-/3:2/. Асбестоцементные изделия объемной массой 1,86-1,88 кг/м3 имеют предел прочности при изгибе 37,8-39,0 МПа, ударную вязкость 3,16-3,45 Дж/м 10-3. 2 табл.

33,3 32,8 31,6

2,90 2,86 2,78

Таблица

2,96 3,02 3,10

38,0 39,0 38,9

3,17 3,36 3,«8

3,17 3.37 3,48

| Способ формования асбестоцементных листов | 1975 |

|

SU564964A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ изготовления асбестоцементных изделий | 1982 |

|

SU1046221A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-06—Подача