Область применения настоящего изобретения относится к способу и устройству для осуществления измерений количества серы в образцах отложений, нефтепродуктах или других материалах. Изобретение позволяет, в частности, качественно и количественно определить серу в осадочных породах и нефтепродуктах (сырая нефть, нефтяные фракции, продукты рафинирования и т.д.), одновременно с определением количества углеводородов и углерода. Время анализа в стандартных условиях может составлять порядка полутора часов.

Развитие нефтяной промышленности все больше и больше направлено на получение сырой нефти, с большим количеством серы, чем в стандартной нефти. Вместе с этим, ограничения на содержание серы в продуктах рафинирования становятся все более строгими.

По этим причинам чрезвычайно важно уметь определять количество серы в нефтепродуктах и в породах геологических нефтяных систем, и как можно более тонко охарактеризовывать ее.

Однако эти тонкие измерения являются очень сложными, а в некоторых случаях даже невозможными. Например, невозможно определить разные молекулярные формы органической серы в органических соединениях, содержащих более 40 атомов углерода, которые являются, однако, самыми серосодержащими среди нефтей. С другой стороны, определение органической серы и минеральной серы в породе требует, при известных в настоящее время средствах, осуществления множества операций.

Настоящее изобретение позволяет получить информацию о типах серы, даже в случае очень тяжелой нефти, и позволяет различить органическую серу и минеральную серу в породе. Основной целью изобретения является применение в следующих областях.

Разведка нефти:

- для определения типа органического материала,

- для идентификации качества масла по содержанию серы,

- для поиска корреляции между нефтью и самой породой,

- для указания уровня биоразложения - процесса, следствием которого является накапливание серы.

Добыча нефти:

- для оценки риска добычи H2S в зависимости от типа присутствующей серы, в рамках рекуперации, поддерживаемой термическими процессами.

Рафинирование:

- в рамках обессеривания масел.

Итак, настоящее изобретение относится к способу качественного и количественного определения серы в образце осадочных пород или нефтепродуктов, в котором осуществляют следующие этапы:

- нагревание указанного образца в пиролизной печи в неокисляющей атмосфере,

- перенос остатка пиролиза указанного образца в окислительную печь и непрерывное измерение количества SO2, содержащегося в выходящих потоках, полученных в результате указанного окислительного нагрева,

- окисление части потоков с пиролиза и непрерывное измерение количества SO2, содержащегося в указанной части после окисления.

Согласно одному варианту способа, можно измерить:

- количества углеводородных продуктов, CO и CO2, содержащихся в потоках с пиролиза,

- количества CO и CO2, содержащихся в выходящих потоках, полученных в результате указанного окислительного нагрева.

Температура в пиролизной печи может составлять от 60 до 800°C.

Температура в окислительной печи может составлять от 100 до 1300°C.

Указанную часть потоков с пиролиза можно окислить в печи, содержащей катализатор.

Изобретение относится также к устройству для качественного и количественного определения серы в образце осадочных пород или нефтепродуктов, содержащему:

- печь для пиролиза указанного образца в неокисляющей атмосфере,

- средства переноса остатка от пиролиза указанного образца в окислительную печь,

- средства непрерывного измерения количества SO2, содержащегося в потоках, полученных в результате указанного окислительного нагрева,

- средства окисления части потоков с пиролиза,

- средства непрерывного измерения количества SO2, содержащегося в указанной части после окисления.

Устройство может содержать средства распределения потоков с пиролиза по трем маршрутам.

Распределительные средства могут быть нагреты до температуры в интервале от 400 до 600°C.

Один из маршрутов может привести поток с пиролиза в указанные средства окисления, чтобы окислить серосодержащие соединения до SO2.

Средства окисления части потоков с пиролиза могут содержать печь, катализатор и средство ввода воздуха.

Один из маршрутов может вести поток с пиролиза в средства измерения CO и CO2.

Один из маршрутов может вести поток с пиролиза в средства измерения углеводородных соединений.

Таким образом, способ согласно изобретению основан на измерении серосодержащих газов, выделенных образцом, который подвергается пиролизу, а затем окислению.

1. Фаза пиролиза

Образец подвергается пиролизу в соответствии с заранее заданной температурной программой, в печи, продуваемой потоком неокисляющего газа. Часть потоков с пиролиза увлекается в пламенно-ионизационный детектор, где определяется количество углеводородов. Другая часть увлекается к детектору CO2 и CO. Третья часть окисляется в окислительной печи в присутствии воздуха и, возможно, катализатора. Там серосодержащие газы окисляются до SO2. Этот SO2 затем непрерывно регистрируют, например, с помощью УФ- или ИК-спектрофотометра. Таким образом, получают результат измерения SO2 в зависимости от температуры пиролиза и времени.

2. Фаза окисления (высокотемпературное окисление)

Образец, прошедший через этап пиролиза, переносят после пиролизной печи в окислительную печь. Там остаток окисляется в потоке воздуха в соответствии с заранее заданной температурной программой. Потоки с окисления увлекаются к средствам обнаружения SO2, CO и CO2 для непрерывного измерения этих газов. Так получают замер SO2 в зависимости от температуры окисления и времени.

Определение серы

После этих термообработок получают два профиля для SO2: первый для зависимости от температуры пиролиза, а второй для зависимости от температуры окисления. Каждый профиль SO2 содержит различные пики и идентифицируется по числу этих пиков, температуре на вершине пика, их форме и их площади. Таким образом, совокупность этих двух профилей образует уникальный отпечаток, характеризующий серу в образце. С помощью такого отпечатка можно, в частности, различить типы сернистых соединений, такие как "нестабильная" органическая сера, "очень нестабильная" органическая сера, "жаропрочная" органическая сера и сера, происходящая из пирита FeS2.

Количественное определение содержания серы

Площадь пиков SO2, приведенная к площади эталонного образца, для которого содержание серы известно, позволяет рассчитать содержание серы в анализируемом образце. Таким образом, экспериментально определяется содержание в нем серы, называемой пиролизной, которая была выделена в ходе пиролиза, и содержание серы, называемой серой окисления, которая была выделена в ходе окисления пиролизного остатка. Сумма этих двух количеств равна общему количеству серы.

Настоящее изобретение обеспечивает следующие преимущества.

• Различные типы образцов.

Этот способ позволяет исследовать широкую гамму образцов, таких как:

- материнские породы,

- керогены,

- угли,

- породы-коллекторы,

- сырая нефть,

- нефтяные фракции, такие как асфальтены,

- дистилляты нефти,

- в частности, способ хорошо адаптирован для исследования тяжелых органических продуктов.

• Малое количество образца.

Для анализа необходимо иметь несколько миллиграммов для жидкостей и несколько десятков миллиграммов для пород.

• Малая продолжительность анализа.

Эта продолжительность может составлять от шестидесяти до девяноста минут, в зависимости от анализируемого образца.

• Легкость применения устройства.

После загрузки образца исследование осуществляется в автоматическом режиме.

• Ранее недоступная информация о типе серы.

Помимо количественного определения общего содержания серы, способ позволяет определить различные типы серы, что сложно и занимает много времени при других методах (двумерная газовая хроматография, исследование ближней тонкой структуры рентгеновского поглощения (XANES - X-ray Absorption Near Edge Structure) и др.) или даже невозможно, в зависимости от типа серы:

- "очень нестабильная" органическая сера,

- "нестабильная" органическая сера,

- негидролизуемая сера, называемая "жаропрочной" серой,

- пиритная сера,

- сульфаты.

• Получение уникального отпечатка серы для каждого образца.

Настоящее изобретение станет более понятным, а его преимущества выявятся более четко при изучении следующего, не имеющего ограничительного характера, описания одного варианта реализации и примеров воплощения, проиллюстрированных ниже на приложенных фигурах, на которых:

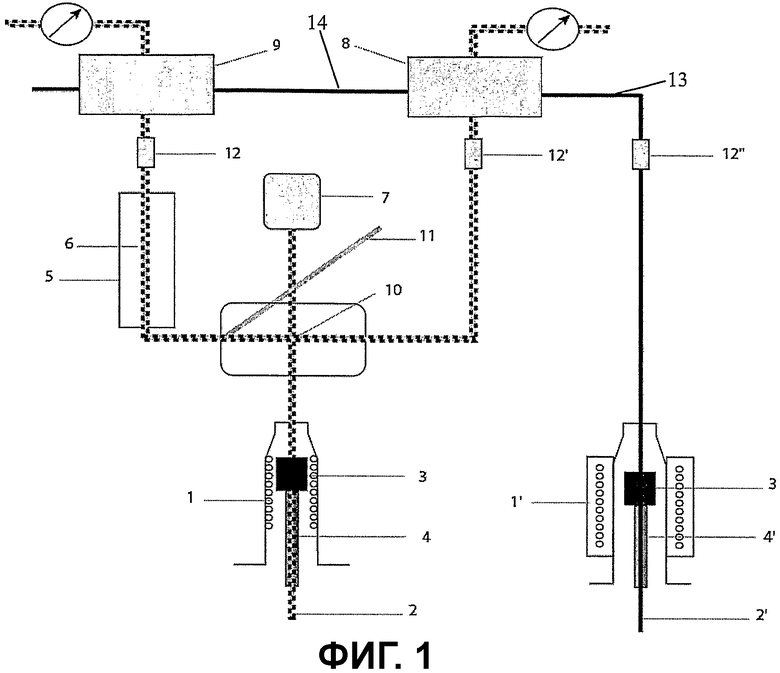

- фиг.1 схематически показывает устройство согласно изобретению,

- фиг.2-a показывает пример регистрации SO2, выделившегося в ходе пиролиза, для случая сырой нефти,

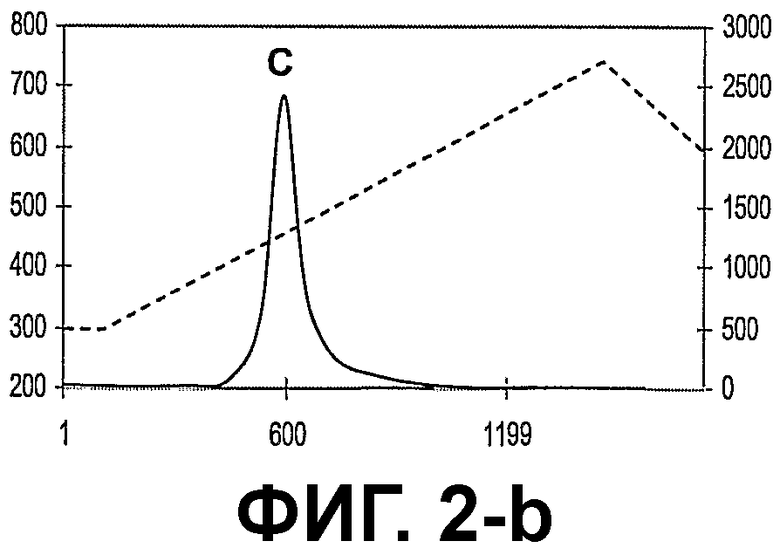

- фиг.2-b показывает пример регистрации SO2, выделившегося в ходе окисления, для случая сырой нефти,

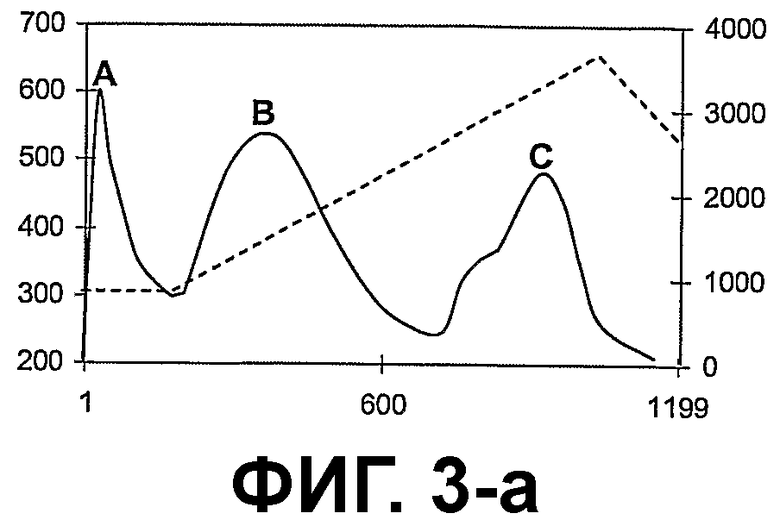

- фиг.3-a показывает пример регистрации SO2, выделившегося в ходе пиролиза, для случая материнской породы,

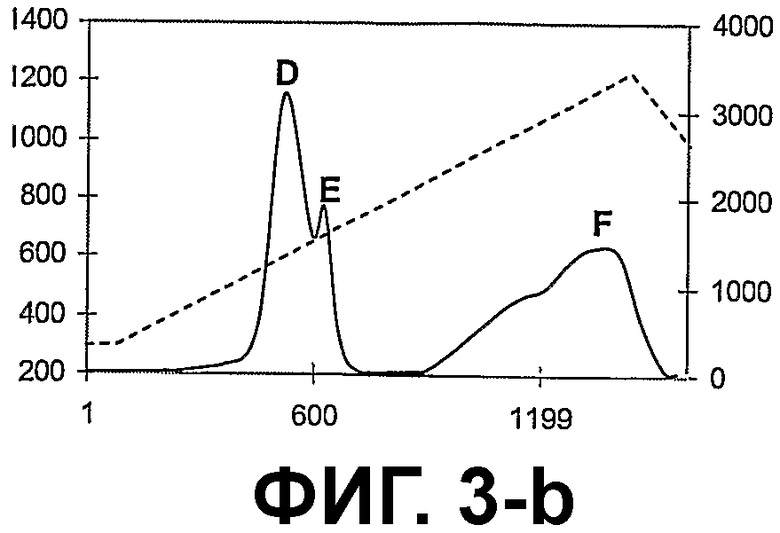

- фиг.3-b показывает пример регистрации SO2, выделившегося в ходе окисления, для случая материнской породы,

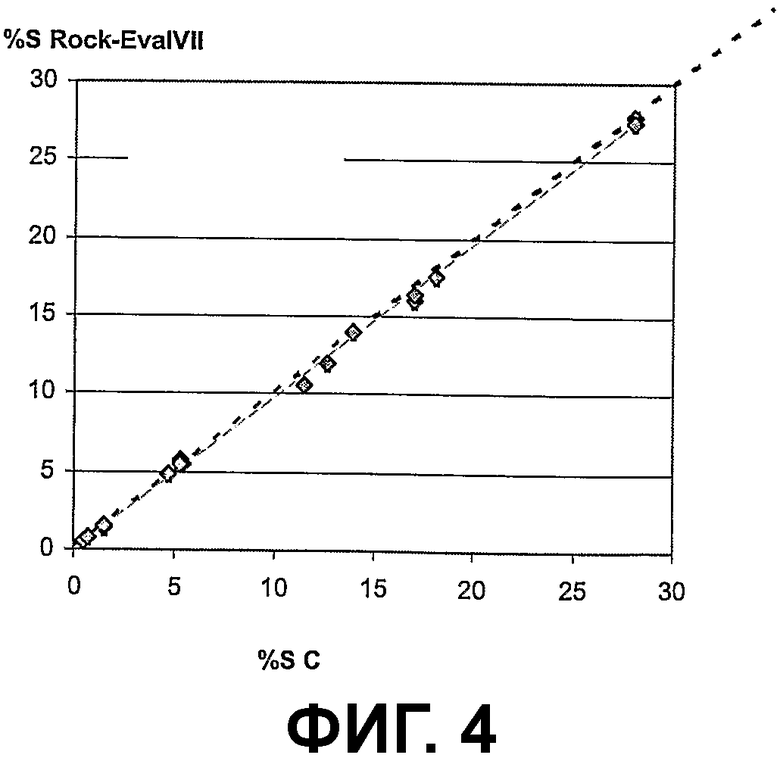

- фиг.4 показывает общие количества серы для разного типа смешанных образцов, масел, тяжелых масел, керогенов, чистых сернистых соединений, измеренные посредством настоящего изобретения (по ординате) и кулонометрией (по абсциссе).

Устройство для осуществления способа состоит в основном из трех печей и трех детекторов.

Для термообработки образца используются две печи: одна, продуваемая потоком инертного газа, предназначена для пиролиза образца, а другая, продуваемая потоком воздуха или кислорода, предназначена для окисления пиролизного остатка.

Третья печь предназначена для окисления части потоков с пиролиза.

Тремя детекторами являются: пламенно-ионизационный детектор (FID) для углеводородов, происходящих с пиролиза, инфракрасный (ИК) спектрофотометр для CO и CO2, происходящих с пиролиза и окисления, и ультрафиолетовый (УФ) или инфракрасный (ИК) спектрофотометр для SO2, происходящего с пиролиза и окисления.

Фиг.1 показывает реализацию устройства согласно изобретению. Пиролизная печь 1 нагревает образец до температуры от 60°C до 800°C, в соответствии с заданной температурной программой. Скорость нагрева составляет от 1°C/мин до 50°C/мин. Печь продувается инертным газом, например азотом, со скоростью подачи, варьирующейся от 50 мл/мин до 200 мл/мин, который увлекает потоки с пиролиза к анализаторам. Азот подводится в печь по трубке 2. Ванночка 3 содержит образец. Печь может быть сделана из нержавеющей стали, оксида алюминия, фарфора, кварца или другого подходящего материала. Ванночка 3 может быть из нержавеющей стали. Однако в случае анализа серы и для высокотемпературного окисления ванночка предпочтительно будет сделана из оксида алюминия или фарфора, чтобы избежать осаждения серы на стенках, и чтобы она выдерживала высокие температуры. Эта ванночка вводится в пиролизную печь с помощью поршня 4. Он может быть из нержавеющей стали, но предпочтительно он будет сделан из оксида алюминия или фарфора, чтобы сопротивляться окислению при высоких температурах.

Окислительная печь 1' нагревает пиролизный остаток до температуры 100-1300°C в соответствии с заранее заданной температурной программой. Печь продувается воздухом или кислородом с постоянной скоростью подачи, составляющей от 50 мл/мин до 200 мл/мин. Газ-носитель подводится в печь через трубку 2' и увлекает продукты окисления к анализаторам. Ванночка 3 содержит образец после пиролиза. Она вводится в окислительную печь с помощью поршня 4'.

Печь окисления потоков с пиролиза 5 расположена между пиролизной печью и анализатором SO2. Она предназначена для превращения серосодержащих потоков с пиролиза в SO2. Окисление проводится при постоянной температуре, лежащей в интервале от 500°C до 1000°C, в присутствии воздуха или кислорода. Эта печь может работать, в зависимости от ее температуры, с катализатором 6 окисления, например трехокисью вольфрама (WO2), или без катализатора.

Делитель 10 газового потока, нагретый до температуры 400°C-600°C, находится на выходе пиролизной печи 1. Он соединен с двумя насосами и двумя весовыми расходомерами и позволяет разделить поток газа, который выходит из пиролизной печи 1, на три маршрута:

- один, направленный к детектору FID 7;

- второй, направленный к инфракрасному спектрометру 8;

- третий, ориентированный к инфракрасному или ультрафиолетовому спектрометру 9, после прохождения через окислительную печь 5.

Труба 11, находящаяся между делителем потока 10 и печью окисления потоков с пиролиза 5, позволяет доставлять воздух или кислород, которые будут служить для окисления потоков с пиролиза.

Электронная система регулирования расходов, соединенная с двумя насосами, позволяет контролировать скорость подачи газа к детекторам.

Пламенно-ионизационный детектор 7 (FID) измеряет углеводороды в потоке с пиролиза. Он доставляется течением инертного газа, скорость которого может составлять от 20 мл/мин до 70 мл/мин.

ИК-спектрофотометр 8 регистрирует CO, CO2.

ИК- или УФ-спектрофотометр 9 регистрирует SO2.

Водоотделитель 12, который может содержать перхлорат магния Mg(ClO4)2, установлен на выходе печи 5 окисления потоков с пиролиза.

Водоотделитель 12', который может содержать дриерит, расположен между делителем потока 10 и детектором 8 CO и CO2.

Водоотделитель 12", который может содержать перхлорат магния, находится на выходе окислительной печи 1'.

Потоки, выходящие из окислительной печи 1', проводятся к детекторам 8 и 9, для измерения соответственно CO, CO2 и SO2, по линиям, обозначенным позициями 13 и 14.

Работа устройства

1. Фаза пиролиза

Рассмотрим здесь подробно фазу пиролиза, обращаясь к фиг.1, которая схематически показывает элементы в связи с пиролизной печью 1.

В ванночку 3 помещают образец геологического осадка или нефтепродукта, например сырую нефть, масляную фракцию или нефтяной дистиллят. В зависимости от типа образца для анализа необходима следующая масса:

Ванночка 3 вводится в пиролизную печь 1 с помощью автоматизированного поршня 4. Инертный газ (азот, гелий и т.д.) вводится в печь через трубку 2 со скоростью от 50 мл/мин до 200 мл/мин. Этот газ, называемый газом-носителем, продувает печь и увлекает потоки, которые образуются там в ходе пиролиза.

Печь 1 нагревают до температуры в интервале от 60°C до 800°C, согласно заранее заданной программе повышения температуры. Фаза возрастания температуры осуществляется с постоянной скоростью, обычно составляющей от 1°C/мин до 50°C/мин. Образующиеся потоки непрерывно продуваются газом-носителем и увлекаются из печи на делитель 10 газового потока.

Выходящие потоки разделяют на три маршрута, скорости которых регулируются и контролируются электронными приборами:

- к FID 7, где измеряются углеводородные соединения,

- к инфракрасному спектрофотометру 8, где измеряются CO и CO2,

- к печи окисления потоков с пиролиза 5. Прежде чем дойти до этой печи, газ смешивается с потоком воздуха или кислорода, подводимого по трубке 11. Эта газовая смесь проникает в окислительную печь 5, которая нагрета до постоянной температуры, составляющей от 500°C до 1000°C. Эта печь может, смотря по удерживаемой температуре, содержать катализатор окисления, такой как трехокись вольфрама. Сернистые соединения, содержащиеся в газе, превращаются там в основном в SO2.

Газы проходят затем через водоотделитель 12, содержащий, например, перхлорат магния Mg(ClO4)2. Там задерживается основная часть воды, содержащейся в газе.

Газы поступают в детектор 9, адаптированный для непрерывной регистрации SO2.

2. Фаза окисления

Рассмотрим теперь подробно фазу окисления, обращаясь к фиг.1.

В конце фазы пиролиза ванночка 3 переносится автоматом (не показан) из пиролизной печи 1 в окислительную печь 1'.

Окислительная печь 1' нагревается в соответствии с программой повышения температуры, начиная со 100°C и до конечной температуры, которая может достигать 1300°C. Эта конечная температура подбирается в зависимости от типа исследуемого образца (масло, порода и т.д.). Фаза повышения температуры проводится с постоянной скоростью, обычно составляющей от 1°C/мин до 50°C/мин. Во время нагрева воздух или кислород впускаются в печь через трубку 2', со скоростью от 50 мл/мин до 200 мл/мин. Это газ, называемый газом-носителем, продувает печь и непрерывно увлекает продукты, образованные в ходе окисления.

В ходе этого этапа сера, оставшаяся после пиролиза, окисляется до SO2. Аналогично, углерод, оставшийся после пиролиза, окисляется до CO и CO2.

Выходящие потоки увлекаются из печи и проходят через водоотделитель 12", где задерживается основная часть воды, содержащейся в газе. SO2, CO и CO2 непрерывно регистрируются как функция времени детектором, особым для каждого вещества: спектрометром 8 для CO и CO2 и спектрометром 9 для SO2.

Для получения количественного результата необходима калибровка системы.

Примеры применения

Здесь представлены два примера применения, которые позволяют лучше понять тип информации о сере, предоставляемой настоящим изобретением. Один пример проводится на тяжелой сырой нефти, а другой - на типе материнской породы, содержащей пирит и сульфаты.

Фиг.2-a показывает сигнал SO2, записанный в ходе пиролиза, а фиг.2b показывает сигнал SO2, записанный в ходе окисления образца типа тяжелой сырой нефти. Ось абсцисс показывает время в секундах. Ось ординат слева показывает температуру в печи. Ось ординат справа показывает количество (в миллиграммах) SO2, измеряемое в секунду. При пиролизе нефть находится при температуре 300°C в течение 5 минут, затем температура возрастает со скоростью 25°C/мин до примерно 650°C (пунктирная кривая). Затем, при окислении (фиг.2-b), пиролизный остаток выдерживается при постоянной температуре 300°C в течение 1 минуты, затем температура возрастает с 300°C до 750°C со скоростью 25°C/мин (пунктирная кривая).

На фиг.2-a ясно видно два пика:

- пик A, соответствующий очень нестабильным сернистым органическим соединениям, содержащимся в сырой нефти,

- пик B, соответствующий нестабильным сернистым органическим соединениям, содержащимся в сырой нефти.

На фиг.2-b пик C соответствует SO2, полученному из жаростойких сернистых органических соединений.

Фиг.3-a и 3-b показывают типичные сигналы SO2, которые можно получить с помощью изобретения для случая материнской породы, содержащей серу в разных формах: органическая сера, содержащаяся в керогене и в нефти, пиритная сера и сульфатная сера. При пиролизе (фиг.3-a) материнская порода находится при температуре 300°C в течение 5 минут, затем температуру повышают со скоростью 25°C/мин до примерно 650°C (пунктирная кривая). Во время окисления (фиг.3-b) пиролизный остаток выдерживается при постоянной температуре 300°C в течение 1 минуты, затем температура возрастает с 300°C до 1200°C со скоростью 25°C/мин (пунктирная кривая).

Фиг.3-a показывает три пика:

- пик A, соответствующий очень нестабильным серосодержащим органическим соединениям,

- пик B, соответствующий нестабильным серосодержащим органическим соединениям,

- пик C, который соответствует пириту.

Фиг.3-b показывает три пика:

- пик D, соответствующий жаропрочным органическим серосодержащим соединениям,

- пик E, соответствующий пириту,

- пик F, соответствующий сульфатам.

Сравнение измерений содержания серы с помощью настоящего изобретения и с помощью кулонометрического измерения

Содержание серы измерялось на разных типах образцов, с одной стороны - с помощью настоящего изобретения, а с другой стороны - путем кулонометрии. Кулонометрия часто используется для количественного определения серы в породах и нефтепродуктах. Здесь она дает нам эталонное измерение.

Результаты, представленные на фиг.4, были получены на таких разных образцах, как масла, содержащие от 0,5% до 5 вес.% серы, породы и керогены, содержащие от 10% до 20% серы, и сернистые полимеры, содержащие от 15% до 30 вес.% серы. Ось абсцисс показывает весовое содержание серы, измеренное кулонометрией. Ось ординат показывает весовое содержание серы, измеренное согласно настоящему изобретению. Результаты показывают очень хорошее соответствие между двумя методами для диапазона содержаний серы от 0,5 до 30 вес.%.

Группа изобретений относится к определению серы в различных материалах. В способе качественного и количественного определения серы в образце осадочных пород или нефтепродуктов, в котором осуществляют следующие этапы:

- нагревание указанного образца в пиролизной печи в неокисляющей атмосфере,

- перенос остатка пиролиза указанного образца в окислительную печь и непрерывное измерение количества SO2 в выходящих потоках, полученных в результате указанного окислительного нагрева,

- окисление части потоков с пиролиза и непрерывное измерение количества SO2 в указанной части после окисления.

Также представлено устройство аналогичного назначения. Достигается повышение информативности и надежности определения. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Способ качественного и количественного определения серы в образце осадочных пород или нефтепродуктов, в котором осуществляют следующие этапы:

- нагревание указанного образца в пиролизной печи (1) в неокисляющей атмосфере,

- перенос остатка пиролиза указанного образца в окислительную печь (1') и непрерывное измерение количества SO2 в выходящих потоках, полученных в результате указанного окислительного нагрева,

- окисление части потоков с пиролиза и непрерывное измерение количества SO2 в указанной части после окисления.

2. Способ по п.1, в котором измеряют:

- количества углеводородных продуктов, СО и СО2 в потоках с пиролиза,

- количества СО и СО2 в выходящих потоках, полученных в результате указанного окислительного нагрева.

3. Способ по одному из пп.1 или 2, в котором температура пиролизной печи составляет от 60 до 800°С.

4. Способ по одному из пп.1 или 2, в котором температура окислительной печи составляет от 100 до 1300°С.

5. Способ по одному из пп.1 или 2, в котором указанную часть потоков с пиролиза окисляют в печи, содержащей катализатор.

6. Устройство для качественного и количественного определения серы в образце осадочных пород или нефтепродуктов, содержащее:

- печь (1) для пиролиза указанного образца в неокисляющей атмосфере,

- средства переноса остатка пиролиза указанного образца в окислительную печь (1'),

- средства непрерывного измерения количества SO2 в выходящих потоках, полученных в результате указанного окислительного нагрева,

- средства (5) окисления части потоков с пиролиза,

- средства (9) непрерывного измерения количества SO2 в указанной части после окисления.

7. Устройство по п.6, содержащее средства распределения (10) выходящих потоков с пиролиза по трем маршрутам.

8. Устройство по п.7, в котором указанные средства распределения нагревают до температуры, составляющей от 400 до 600°С.

9. Устройство по одному из пп.7 или 8, в котором один из маршрутов подает поток с пиролиза в указанные средства окисления (5) для окисления сернистых соединений до SO2.

10. Устройство по п.6, в котором средства окисления части потоков с пиролиза содержат печь, катализатор и средство введения воздуха.

11. Устройство по одному из пп.7 или 8, в котором один из маршрутов подает поток с пиролиза в средства измерения (8) СО и СO2.

12. Устройство по п.7 или 8, в котором один из маршрутов подает поток с пиролиза в средства измерения углеводородных соединений.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ определения в органических соединениях серы и галоидов (хлора, брома, йода) и прибор для его осуществления | 1955 |

|

SU113669A1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ СЕРЬ! И ГАЛОГЕНОВ В ОРГАНИЧЕСКИХ СОЕДИНЕНИЯХ | 0 |

|

SU254190A1 |

| DE 3814548 C1, 30.11.1989 | |||

| 0 |

|

SU269511A1 | |

| EP 0248694 A1, 09.12.1987. | |||

Авторы

Даты

2013-02-27—Публикация

2009-10-27—Подача