Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к водным композициям, содержащим сельскохозяйственные продукты, более конкретно, к удобрениям для растений и к другим жидким и твердым продуктам, которые получают из промышленных газов, содержащих H2S, SO2 и/или NH3 и определенное количество загрязняющих органических молекул, которые традиционно производят характерный и неприятный органический запах, упоминаемый как нефтезаводской запах, и/или окрашивание в промышленных газах и/или в продуктах, полученных из таких газов. Композиции по настоящему изобретению не имеют нежелательного нефтезаводского запаха и окрашивания, которые традиционно сопровождают продукты, полученные из таких промышленных газов.

Уровень техники

[0002] Минеральные удобрения представляют собой краеугольный камень современного сельского хозяйства. Без таких удобрений, мировое производство всех сельскохозяйственных культур сильно уменьшилось бы, создавая значительное напряжение для систем обеспечения питания. Удобрения поступают в двух основных формах, жидкой и сухой. В Соединенных Штатах, в течение последних 50 лет, жидкие удобрения приобретают популярность в основном из-за простоты манипулирования и внесения.

[0003] Как правило, чтобы жидкое удобрение представляло собой коммерчески жизнеспособный продукт, оно должно иметь достаточно высокое содержание питательных веществ, и оно должно смешиваться с другими жидкими удобрениями для обеспечения требуемых питательных веществ для растущих сельскохозяйственных культур.

[0004] Мочевино-аммониевый нитрат (UAN) представляет собой популярное жидкое удобрение, содержащее примерно 28-32% масс азота. Полифосфат аммония (APP), другое широко используемое жидкое удобрение, содержит примерно от 34-47% масс фосфата.

[0005] Сера (S) известна как главное питательное вещество для растений. Она считается четвертым главным питательным веществом для растений после азота (N), фосфора (P) и калия (K), из-за количества серы необходимой для растений. Сера является самой важной как структурный компонент некоторых аминокислот, обнаруживаемых, как в растениях, так и у животных, и представляет собой часть состава каждого живого организма. Образование хлорофилла также зависит от соответствующего потребления серы.

[0006] Примерно 10 миллионов метрических тонн серосодержащих удобрений вносится в настоящее время ежегодно по всему миру и еще большие количества, как ожидается, будут использоваться в будущем. Например, применение серосодержащих удобрений, как ожидается, увеличится из-за уменьшения промышленных выбросов диоксида серы и последующего обеднения серой почвы. В недавней истории, промышленные выбросы диоксида серы (SO2), которые улавливались и переносились осадками, были значимым источником серы для производства сельскохозяйственных культур, но ограничения, связанные с окружающей средой, которые уменьшили уровни SO2 в воздухе с 1980-ых годов, оставили необходимость в увеличении внесения серосодержащих удобрений. В дополнение к этому, уровни серы в почве истощаются из-за продолжительного сбора урожая, сульфатного выщелачивания, низкого осаждения осадков и уменьшения количества органических веществ в почве, что также вносит вклад в потребность в увеличении внесения серосодержащих удобрений.

[0007] Хотя сера существует во множестве различных химических форм, сульфатный анион (SO4-2) является единственной формой серы, которую растения могут поглощать через их корневые системы. Малые количества газообразного диоксида серы могут поглощаться через листья растений, но это количество является слишком малым, чтобы удовлетворить потребность растений. Имеется два типа доступных серосодержащих удобрений для внесения для сельскохозяйственных культур. Первый тип включает такие удобрения, которые имеют форму сульфата и легко потребляются растениями. Примеры сульфатных удобрений представляют собой сульфат аммония, сульфат калия (сульфат калия) и простой суперфосфат (SSP). Эти удобрения могут также содержать азот (N), фосфор (P) или калий (K), но они также являются важными и благодаря содержанию серы. Сульфатные удобрения представляют собой примерно 75% удобрений на основе серы, вносимых ежегодно.

[0008] Второй тип серосодержащих удобрений представляют собой материалы, содержащие серу в состояниях окисления иных, чем сульфатный анион. Сера в таких удобрениях должна пройти через химическую реакцию окисления для образования сульфатного аниона, который может потребляться растениями. Тиосульфат (S2O3-2) и элементарная сера (S) представляют собой примеры второго типа серосодержащих удобрений. Эти формы серы подвергаются химическому окислению в окружающей среде с преобразованием серы в сульфатный анион.

[0009] Сера может также существовать как сульфитный анион (SO3-2) или как бисульфитный анион (HSO3-1). Сульфит калия и бисульфит калия представляют собой примеры серы в форме сульфита и бисульфита. Сульфит калия используют как агент против окрашивания, как антиоксидант и как консервант. Например, его используют при консервировании вина, пива и фруктовых соков, и при консервировании свежих фруктов и мяса. Консервант на основе сульфита калия используется как консервант E225 (пищевая добавка для использования в Евросоюзе). Как бисульфит калия, так и сульфит калия также используют как фотографические химикаты при проявлении пленки и как удобрения, в частности, как стартовые удобрения, например, при посадке.

[0010] В данной области известно, что серосодержащие удобрения могут быть получены из отработанных газов. Например, соли на основе серы, такие как сульфаты, сульфиты, бисульфиты и сульфиды, получают из отработанных газов, генерируемых в процессах рафинирования, таких как процессы рафинирования нефти, и в коксовых печах. Например, промышленные химические технологические установки, включая нефтеперерабатывающие заводы, производят отработанные кислые отходы, такие как отработанные серные кислые газы. Установки алкилирования осуществляют взаимодействие олефинов и изопарафина в присутствии кислотного катализатора, такого как HF или H2SO4, и в ходе этой реакции алкилирования образуется большое количество отработанной серной кислоты. Она, как правило, состоит из 50-85% кислоты и ряда химических примесей, обычно ароматических углеводородов, которые перерабатываются для получения газовых потоков, обогащенных диоксидом серы (SO2).

[0011] Химические технологические установки, такие как нефтеперерабатывающие заводы и установки для переработки природного газа, также производят газы, содержащие сероводород и/или аммиак. В нефтеперерабатывающих заводах, аммиак и сероводород производится в результате переработки водорода для удаления азота и серы из сырой нефти и многократных процессов отмывки водой с образованием кислой воды (воды, содержащей сероводород). Эту кислую воду подвергают воздействию паров воды для удаления аммиака и сероводорода, и получения “газов от установки очистки кислых стоков” или “SWSG”. SWSG обычно содержит примерно 1⁄3 аммиака (NH3), примерно 1⁄3 сероводорода (H2S) и примерно 1⁄3 паров воды как массовое или молярное отношение. Поток SWSG также содержит некоторое количество диоксида углерода (CO2) и нефтезаводские углеводороды (HC). Другие процессы рафинирования производят “кислотный газ” или “AG”, уходящие газы от процессов рафинирования нефти, обогащенные H2S, но содержащие также некоторые количества нефтезаводских углеводородов. Газы, содержащие сероводород или как сероводород, так и диоксид углерода, обычно, известны в промышленности переработки углеводородов как “кислые газы”.

[0012] Промышленность с использованием коксовых печей также производит потоки отходов, содержащие сероводород (H2S) и аммиак (NH3), известные как сырой коксовый газ. Чтобы сделать этот газ пригодным для использования как топливный газ для коксовой батареи, из газа удаляют сероводород и аммиак. Уходящие газы коксовой печи, обогащенные H2S и NH3, как также известно, содержат также углеводороды. Газификаторы, которые производят синтетический топливный газ и/или аммиак из источников угля или кокса? также производят уходящий газообразный H2S с микроскопическим содержанием аммиака и примесей. Топочные газы из энергетических установок также содержат потоки SO2 с примесями, которые отрицательно влияют на цвет и запах.

[0013] Удобрения для растений подобные тиосульфатам можно получить из рассмотренных выше газовых потоков, таких как кислые газы, содержащие сероводород и/или аммиак. В дополнение к этому, описанные уходящие газы, обогащенные диоксидом серы (SO2) и/или аммиаком, можно также использовать для получения серосодержащих удобрений для растений.

[0014] Однако эти уходящие газы, обогащенные H2S, SO2 и/или NH3, содержат определенное количество органических соединений, более конкретно, углеводородных примесей, которые, как правило, производят сильный и неприятный “нефтезаводской запах” или “нефтезаводской углеводородный запах”, напоминающий запахи в технологии рафинирования, как в газовых потоках, так и в продуктах, полученных из газовых потоков, таких как в водные композиции соединений на основе серы, которые получают из уходящих газов. Водные композиции, как правило, также имеют коричневатый цвет от примесей. Как правило, сельхозпроизводителям не нравится запах или цвет таких водных композиций, используемых как удобрение, и вместо этого они предпочитают не имеющие запаха прозрачные и бесцветные продукты удобрений. Соответственно, было бы желательным иметь возможность для получения таких водных композиций соединений на основе серы для использования в удобрениях из отмеченных потоков отработанных газов, устраняя при этом нефтезаводской запах и обеспечивая прозрачный и бесцветный продукт.

[0015] В прошлом делались попытки удаления нежелательного нефтезаводского запаха посредством пропускания жидких удобрений, полученных из потоков отходов рафинирования, через фильтр с активированным углем. Однако это обеспечивает только временное решение, когда даже если запах удалялся бы при фильтровании композиции жидкого удобрения через фильтр с активированным углем, запах возвращался бы к фильтрованным композициям, как правило, меньше, чем через несколько часов.

[0016] Другая попытка удаления нежелательного запаха и/или цвета включает разгонку композиций с помощью воздуха или азота. Смотри, например, US 7897133. Процесс отгонки работает с полностью окисленными продуктами подобными сульфатам и работает также частично для сульфитов/бисульфитов. Однако разгонка композиций тиосульфатов с помощью воздуха окисляет тиосульфаты до сульфатов. Также, требуется дополнительная обработка для удаления коричневатого цвета посредством либо сушки распылением, либо приведения в контакт с активированным улем.

[0017] Имеется потребность в простом и эффективном решении для удаления нежелательного нефтезаводского запаха и/или цвета солей на основе серы (SBS) и других серосодержащих соединений, полученных из потоков отходов, которые содержат не только сероводород и/или диоксид серы, но содержат также определенное количество нефтезаводских углеводородных примесей, которые придают долговременный нефтезаводской запах и коричневый цвет водным композициям таких соединений. Было бы особенно желательным удалять на более длительное время нефтезаводской запах без риска возвращения запаха через определенный период времени и получать не имеющие запаха и цвета продукты посредством одной единственной обработки.

Сущность изобретения

[0018] По сравнению с этим уровнем техники, имеется цель получения улучшенных продуктов, которые преодолевают один или несколько недостатков известных из литературы.

[0019] В одном из вариантов осуществления, настоящее изобретение направлено на водные композиции, содержащие, по меньшей мере, одно соединение на основе серы, которое получено из газового потока, загрязненного нефтезаводскими углеводородами, такого как газовый поток, полученный из процесса рафинирования нефти или из коксовой печи, содержащий, по меньшей мере, примерно 4% моль, предпочтительно, по меньшей мере, примерно 15% моль, сероводорода (H2S) и/или диоксида серы (SO2) и/или аммиака (NH3) и содержащий, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов. Концентрат экстракта водной композиции по настоящему изобретению, как правило, содержит детектируемое количество остаточных загрязняющих нефтезаводских углеводородов, при анализе с помощью газовой хроматографии/масс-спектрометрии; но общее количество нефтезаводских углеводородов в самой водной композиции ниже предела обонятельного детектирования, по меньшей мере, после 24 часов хранения при комнатной температуре и при относительной влажности 60%.

[0020] В другом варианте осуществления, настоящее изобретение направлено на водные композиции, содержащие, по меньшей мере, одно окисляемое соединение на основе серы, полученное из газового потока, такого как газовый поток, полученный из процесса рафинирования нефти или из коксовой печи и содержащий, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль сероводорода (H2S) и/или диоксида серы (SO2), и/или аммиака (NH3) и, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов. Концентрированный метиленхлоридный экстракт 200 мл водной композиции содержит детектируемое с помощью газовой хроматографии/масс-спектрометрии количество, по меньшей мере, 1 м.д. загрязняющих нефтезаводских углеводородов, содержащих одно или несколько серосодержащих насыщенных гетероциклических или ациклических соединений, имеющих температуру кипения, по меньшей мере, примерно 150°C, это показывает, что водная композиция получается из процесса рафинирования нефти или из коксовой печи. Однако, неожиданно, эта водная композиция не имеет нефтезаводского запаха, при хранении в течение, по меньшей мере, 24 часов при комнатной температуре и при относительной влажности 60%.

[0021] В другом варианте осуществления, настоящее изобретение направлено на водные композиции, содержащие, по меньшей мере, одно окисляемое соединение на основе серы, которое получают из газового потока, когда газовый поток получают из процесса рафинирования нефти или из коксовой печи, и содержит, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль сероводорода (H2S) и/или диоксида серы (SO2), и/или аммиака (NH3) и, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, и где водная композиция приводится в контакт с материалом сорбента, где концентрат экстракта водной композиции, содержит детектируемое количество загрязняющих нефтезаводских углеводородов, при анализе с помощью газовой хроматографии/масс-спектрометрии, и где общее количество нефтезаводских углеводородов в водной композиции, по меньшей мере, на 40% моль меньше, чем в сравнимой водной композиции, которая не приводится в контакт с материалом сорбента.

[0022] В другом варианте осуществления, настоящее изобретение направлено на водные композиции, содержащие, по меньшей мере, один тиосульфат, полученный из газового потока, где газовый поток получается из процесса рафинирования нефти или из коксовой печи и содержит, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль сероводорода (H2S), диоксида серы (SO2) и/или аммиака (NH3) и, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, где композицию пропускают через фильтр с активированным углем, где концентрат экстракта композиции содержит детектируемое количество остаточных загрязняющих нефтезаводских углеводородов при анализе с помощью газовой хроматографии/масс-спектрометрии, но где общее количество нефтезаводских углеводородов в указанной водной композиции, по меньшей мере, на 40% моль меньше, чем в сравнимой композиции, которую не пропускают через фильтр с активированным углем. В конкретном варианте осуществления сорбент, используемый для дезодорирования и/или обесцвечивания, содержит гранулированный активированный уголь, необязательно, также со стекловолокном, имеющим диаметр в пределах примерно от 0,001 примерно до 0,1 мм.

[0023] Еще в одном варианте осуществления, настоящее изобретение направлено на жидкое удобрение для использования при сельскохозяйственных применениях, содержащее водную композицию по настоящему изобретению и, по меньшей мере, одно соединение азот-, фосфор- или калийсодержащего удобрения (соединение удобрения NPK) отличное от соли на основе серы в водной композиции.

[0024] В другом варианте осуществления, настоящее изобретение направлено на жидкую горнодобывающую или промышленную композицию, содержащую водную композицию по настоящему изобретению и, по меньшей мере, одно азот-, натрий-, кальций- или калийсодержащее соединение отличное, по меньшей мере, от одного окисляемого соединения на основе серы.

[0025] В другом варианте осуществления, настоящее изобретение направлено на твердый или кристаллический материал, полученный посредством сушки водной композиции по настоящему изобретению, жидкого удобрения по настоящему изобретению или жидкой горнодобывающей или промышленной композиции по настоящему изобретению.

[0026] В другом варианте осуществления, настоящее изобретение направлено на способы приготовления таких композиций, удобрений и твердых или кристаллических материалов. В конкретном варианте осуществления, способ приготовления водных композиций по настоящему изобретению включает взаимодействие газового потока, полученного из процесса рафинирования нефти или из коксовой печи и содержащего, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль сероводорода (H2S) и/или диоксида серы (SO2) и/или аммиака (NH3) и, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, с образованием, по меньшей мере, одного окисляемого соединения на основе серы в водной среде, и приведение в контакт водной среды, содержащей, по меньшей мере, одно окисляемое соединение на основе серы, с материалом сорбента для получения водной композиции. Материал сорбента содержит (a) макропористую гидрофобную нефункционализованную смолу, имеющую удельную площадь поверхности по БЭТ в пределах примерно от 500 примерно до 1500 м2/г и общую пористость больше примерно 0,9 мл/г, или (b) гранулированный активированный уголь и необязательное стекловолокно, имеющее диаметр в пределах примерно от 0,001 примерно до 0,1 мм. Общее количество нефтезаводских углеводородов в водной композиции составляет, по меньшей мере, примерно на 40% моль меньше, чем в водной среде до стадии приведения в контакт.

[0027] В конкретном варианте осуществления настоящего изобретения, материал сорбента (a) представляет собой макропористую гидрофобную нефункционализованную смолу, выбранную из поперечно сшитой виниловой смолы, в частности, из поперечно сшитой полистирольной смолы, акриловой смолы и/или метакриловой смолы, (b) представляет собой гранулированный активированный уголь, необязательно, со стекловолокном, имеющим диаметр в пределах примерно от 0,001 примерно до 0,1 мм, (c) содержит сферические частицы с прочностью на раздавливание больше примерно 400 г/частица и/или (d) является стабильным в органических растворителях, сильных основаниях и сильных кислотах.

[0028] В настоящем изобретении, во всех описанных вариантах осуществления композиций и способов, по меньшей мере, одно соединение на основе серы предпочтительно представляет собой окисляемое соединение на основе серы. Более конкретно, соединение на основе серы представляет собой соль на основе серы, а более конкретно, окисляемую соль на основе серы. Относительно примеров смотри ниже. Особенно предпочтительными в настоящем документе являются тиосульфаты и/или сульфиды и/или гидросульфиды.

[0029] Газовые потоки, полученные из процесса рафинирования нефти или из коксовой печи, как правило, содержат, по меньшей мере, примерно 4, 5, 6, 7, 8, 9 или 10% моль сероводорода (H2S), и/или диоксида серы (SO2) и/или аммиака (NH3), это для более разбавленных газовых потоков. Более распространенные газовые потоки из процесса рафинирования нефти или из коксовой печи, как правило, содержат, по меньшей мере, примерно 15% моль сероводорода (H2S) и/или диоксида серы (SO2) и/или аммиака (NH3). Чаще всего встречаются газовые потоки, которые содержат сероводород (H2S) и/или диоксид серы (SO2), более конкретно, газовые потоки, которые содержат, по меньшей мере, 15% моль сероводорода (H2S) и/или диоксида серы (SO2).

[0030] Композиции и продукты по настоящему изобретению, полученные из промышленных газовых потоков, содержащих загрязняющие нефтезаводские углеводороды, являются преимущественными, они не имеют нефтезаводского запаха. В конкретных вариантах осуществления, композиции все еще не имеют запаха в течение продолжительных периодов времени. В других вариантах осуществления, композиции являются прозрачными и бесцветными. Эти и дополнительные преимущества и аспекты настоящего изобретения станут более очевидны с учетом подробного описания.

Краткое описание чертежей

[0031] Настоящее изобретение будет теперь описываться более подробно со ссылками на конкретные варианты осуществления настоящего изобретения, которые приводятся только в качестве иллюстрации, и со ссылками на прилагаемые чертежи, в которых:

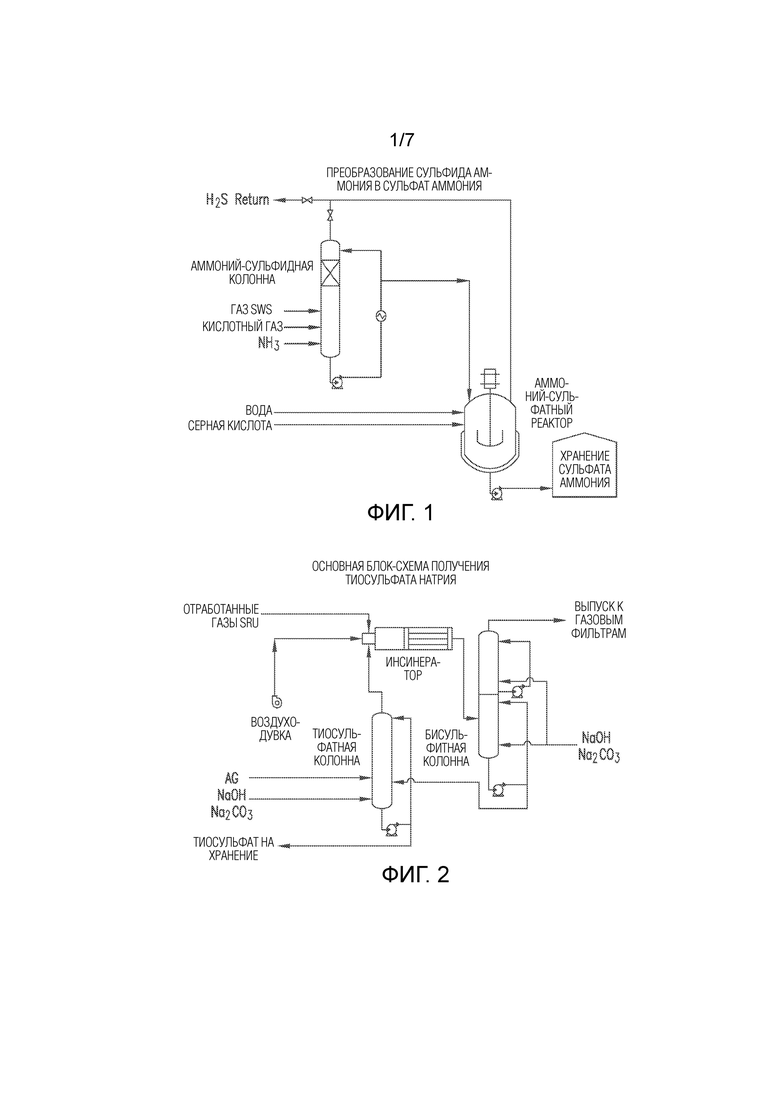

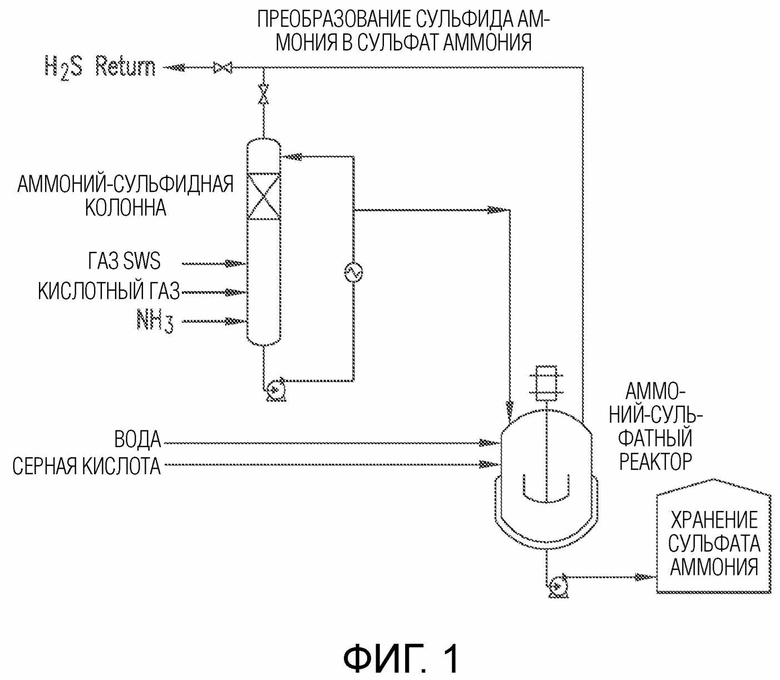

[0032] Фиг.1 представляет собой блок-схему способа преобразования раствора сульфида аммония (ASD), полученного из газов от установки очистки кислых стоков (SWSG), и кислотного газа (AG), в сырой продукт сульфата аммония (AST) с использованием отработанной серной кислоты от алкилирования или свежей серной кислоты. Это представляет собой известные из литературы способы без дополнительной стадии очистки для удаления нефтезаводского запаха.

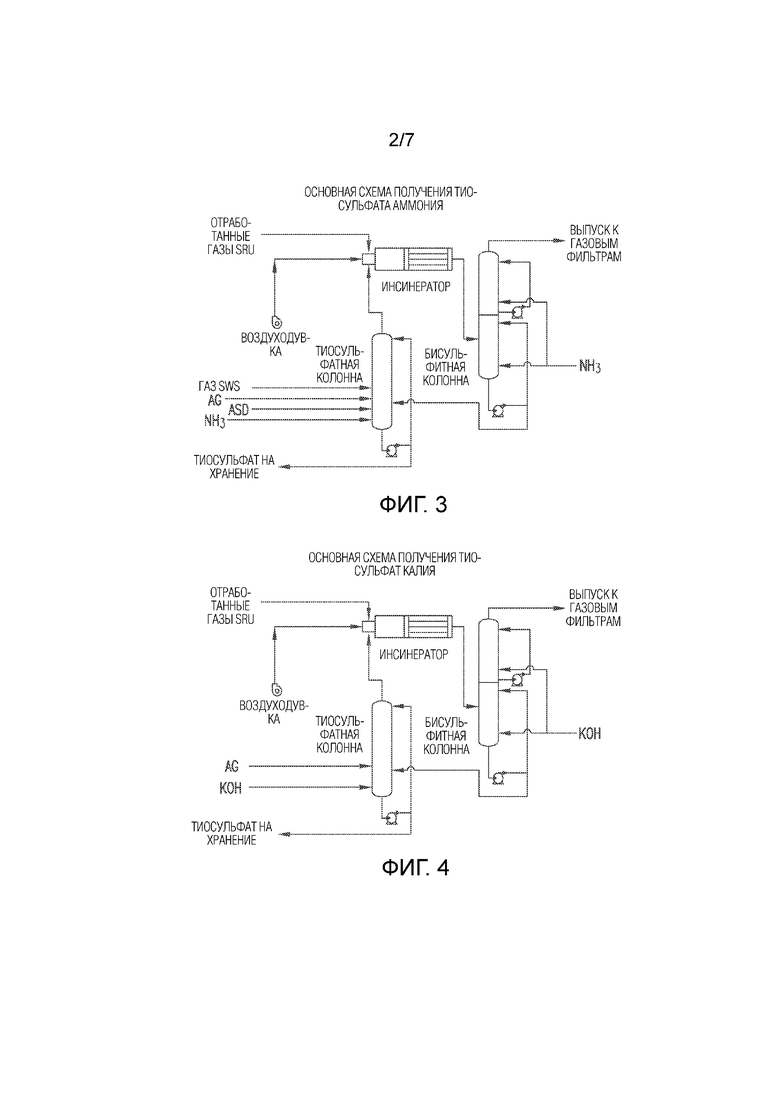

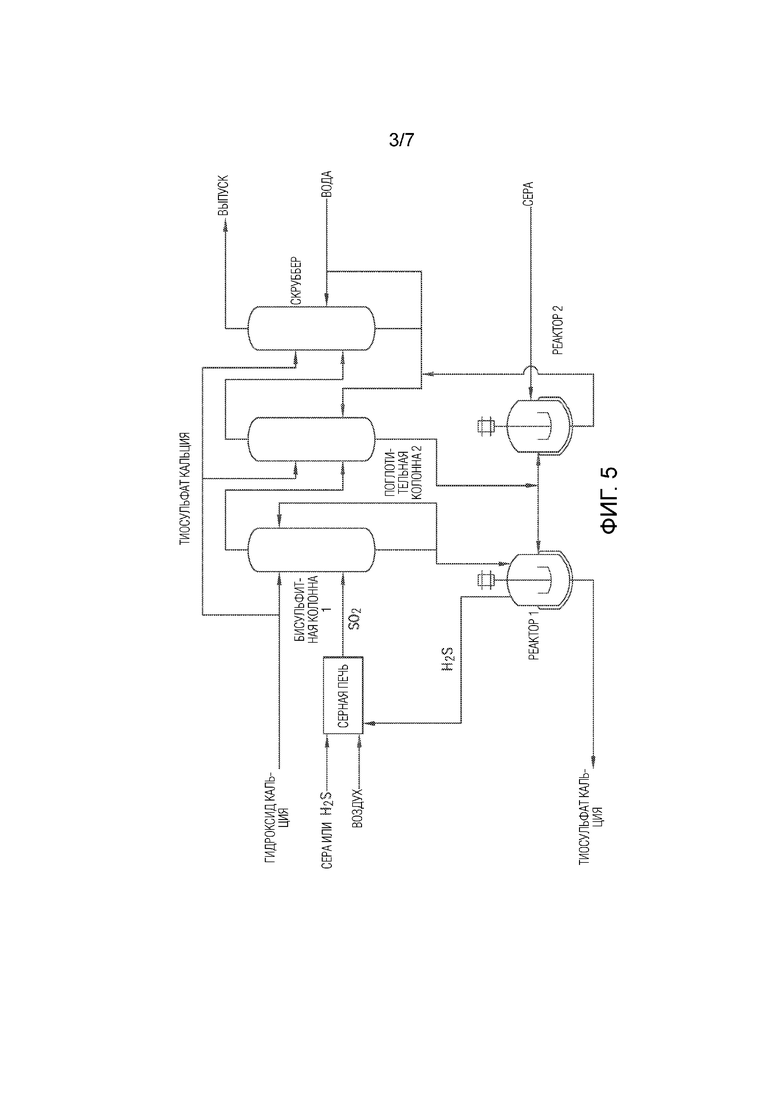

[0033] Фиг.2 представляет собой блок-схему приготовления тиосульфата натрия. Конструкция и установка пригодная для удаления нежелательного запаха и цвета из сырого раствора тиосульфата натрия посредством приведения в контакт с материалом сорбента по настоящему изобретению обсуждаются ниже.

[0034] Фиг.3 представляет собой блок-схему способа преобразования SO2 из кислотного газа (AG) в сырой продукт сульфита/бисульфита аммония (ABS) с возможной дополнительной стадией добавления H2S из газов от установки очистки кислых стоков (SWSG) и/или кислотного газа (AG) в сырой продукт тиосульфата аммония (ATS). Удаление нежелательного запаха и цвета из сырого раствора тиосульфата аммония осуществляется посредством приведения в контакт с материалом сорбента, как обсуждается подробно ниже.

[0035] Фиг.4 представляет собой блок-схему способа преобразования SO2 из кислотного газа (AG) в сырой продукт сульфита/бисульфита калия (KS/KBS), с возможной дополнительной стадией, осуществляемой посредством добавления H2S из кислотного газа (AG) в сырой продукт тиосульфата калия (KTS). Конструкция и установка пригодная для удаления нежелательного запаха и цвета из сырого раствора тиосульфата калия обсуждаются ниже.

[0036] Фиг.5 представляет собой блок-схему способа получения тиосульфата кальция из раствора (би)сульфита, с использованием газового потока, обогащенного SO2. Конструкция и установка пригодная для удаления нежелательного запаха и цвета из сырого раствора тиосульфата кальция обсуждаются ниже.

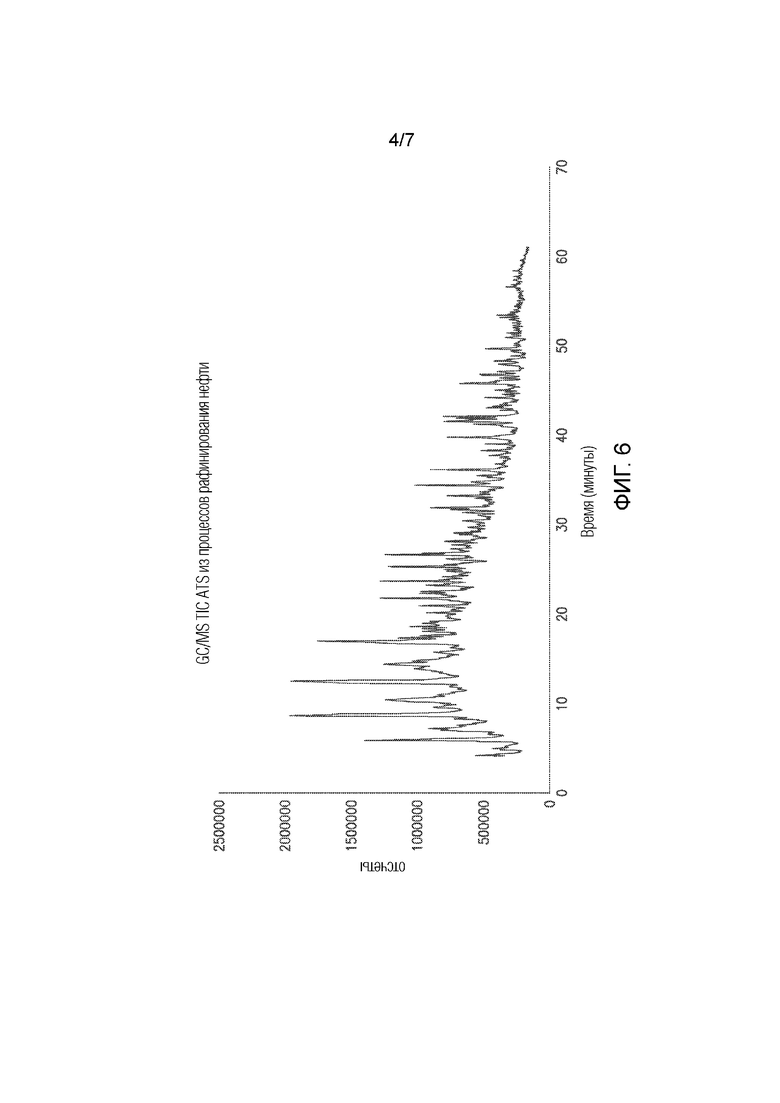

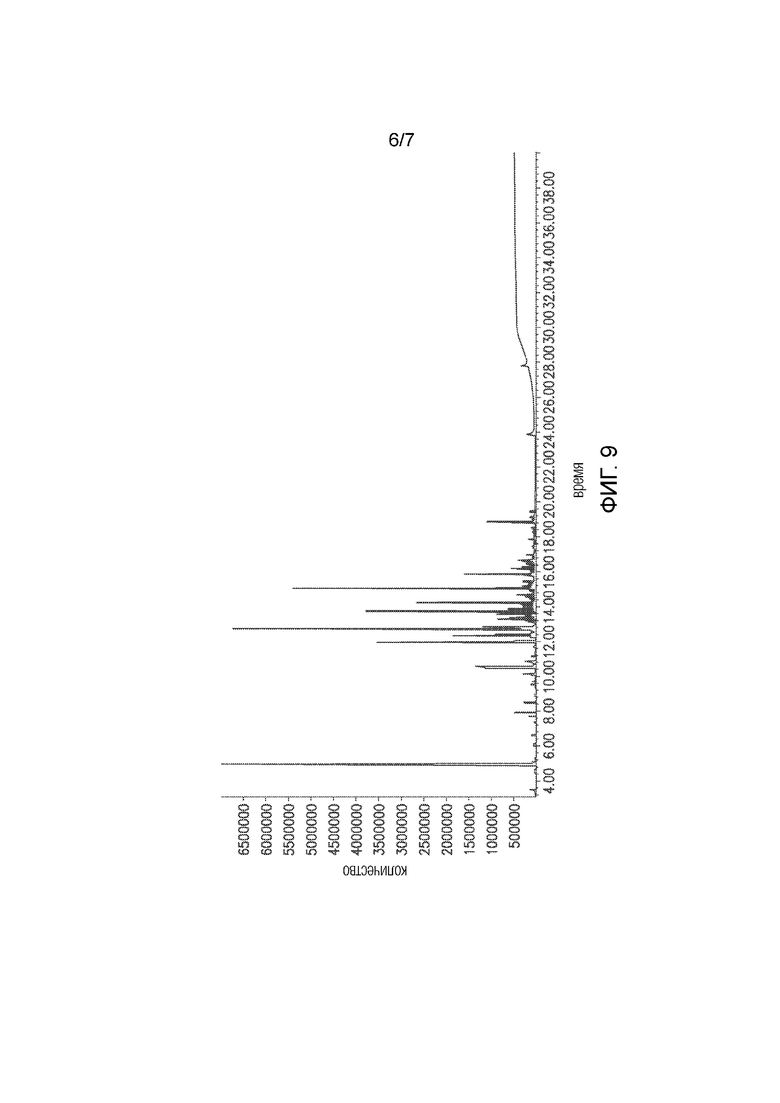

[0037] Фиг.6 представляет собой газовую хроматограмму/масс-спектрограмму сырого раствора тиосульфата аммония, полученного из газового потока, полученного из процесса рафинирования нефти.

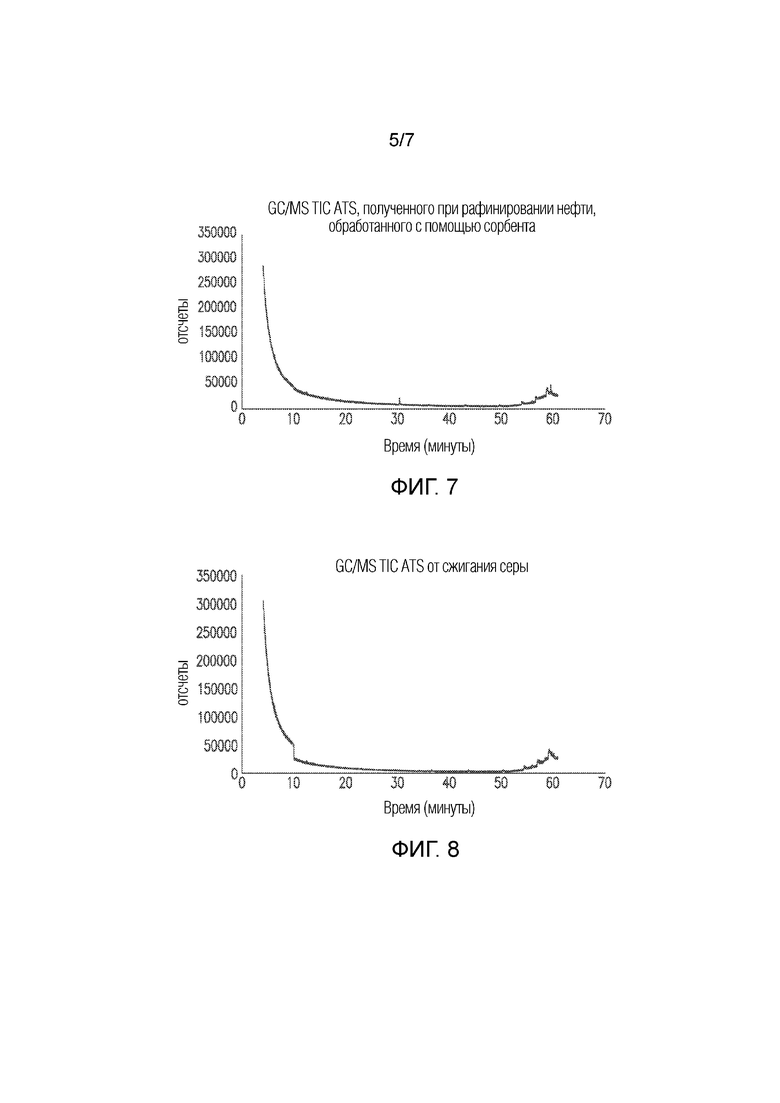

[0038] Фиг.7 представляет собой газовую хроматограмму/масс-спектрограмму раствора тиосульфата аммония по настоящему изобретению и полученного из газового потока, полученного из процесса рафинирования нефти.

[0039] Фиг.8 представляет собой газовую хроматограмму/масс-спектрограмму раствора тиосульфата аммония, полученного посредством сжигания серы.

[0040] Фиг.9 представляет собой газовую хроматограмму/масс-спектрограмму сырого раствора сульфида аммония, полученного из газового потока, полученного из процесса рафинирования нефти.

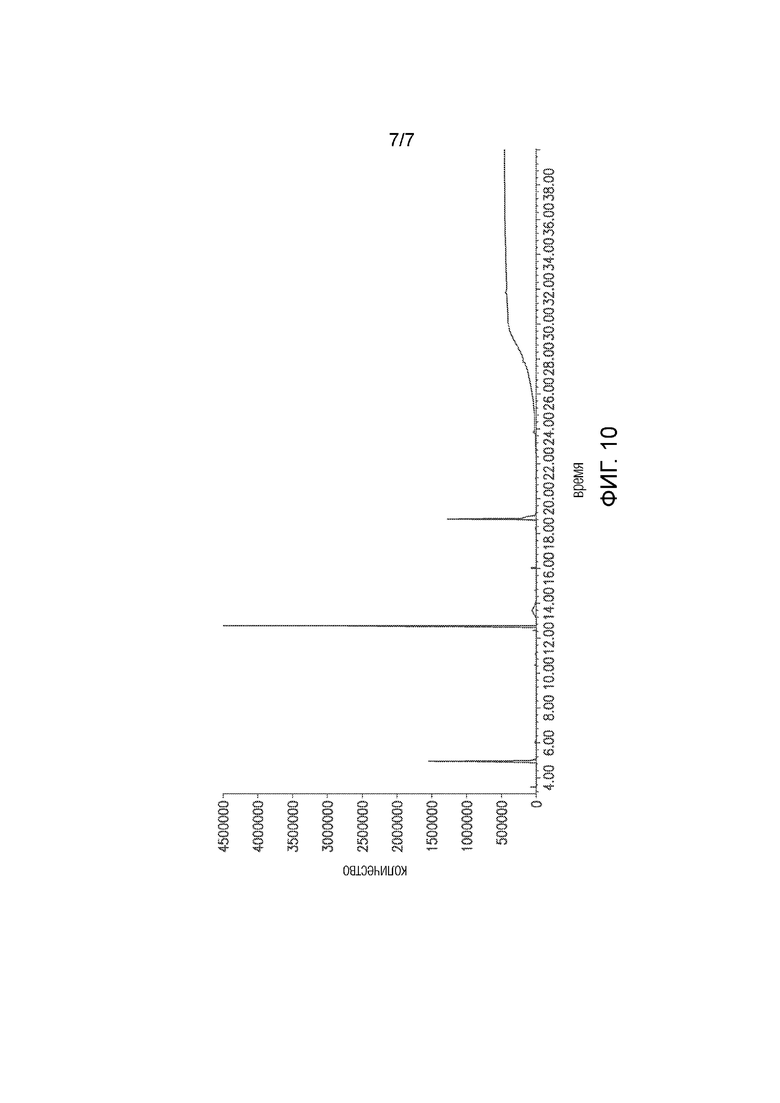

[0041] Фиг.10 представляет собой газовую хроматограмму/масс-спектрограмму раствора сульфида аммония по настоящему изобретению и сульфида аммония, полученного из газового потока, полученного из процесса рафинирования нефти.

Подробное описание

[0042] Первый аспект настоящего изобретения относится к водной композиции, содержащей, по меньшей мере, одно окисляемое соединение на основе серы, например, соль на основе серы (SBS), полученную из газового потока, который получают из процесса рафинирования нефти или из коксовой печи и который содержит, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль, H2S, SO2 и/или NH3. Например, в конкретных вариантах осуществления, соединение на основе серы получают из газового потока, содержащего примерно 15-95% моль, примерно 20-95% моль или примерно 30-95% моль, H2S, или SO2 и/или NH3. В более конкретных вариантах осуществления, соединение на основе серы, более конкретно, соль на основе серы, получают из газового потока, содержащего примерно от 15 до 95% моль, примерно от 20 до 95% моль, примерно от 30 до 95% моль, примерно от 30 до 85% моль, или примерно от 50 до 80% моль, H2S.

[0043] Газовые потоки, полученные из процесса рафинирования нефти или из коксовой печи, как описано, загрязнены, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, или, более конкретно, примерно 0,1-15% моль загрязняющих нефтезаводских углеводородов, при этом верхний предел, обычно ассоциируется с импульсом примеси в ходе сборки нефтеперерабатывающего завода. Как правило, газовые потоки, полученные из процесса рафинирования нефти или из коксовой печи, как описано, загрязнены примерно 0,1-10% моль, более конкретно, примерно 0,1-8% моль загрязняющих нефтезаводских углеводородов.

[0044] Загрязняющие нефтезаводские углеводороды представляют собой сложную смесь соединений, таких как моноциклические ароматические соединения (например, один или несколько алкилбензолов, алкенилбензолов, алкинилбензолов, арилбензолов, арилгалогенидов, фенолов, тиофенолов, анилинов, арилкарбоновых кислот, сложных эфиров арилкарбоновой кислоты, амидов арилкарбоновой кислоты, арилсульфонов, арилсульфонатов и арилфосфонатов) и полициклические ароматические соединения, включая бициклические ароматические соединения (например, одно или несколько из тетрагидронафталина, замещенных тетрагидронафталинов, индана и замещенных 1H-инденов), слитые полиароматические соединения (например, одно или несколько соединений из нафталина и замещенных нафталинов) и неслитые полиароматические соединения, и гетероароматические варианты таких соединений, содержащих один или несколько гетероатомов в ароматическом кольце (кольцах), включая моно-гетероароматические соединения (например, одно или несколько соединений из пиридина, замещенного пиридина, тиофена, замещенного тиофена, фурана, замещенных фуранов, пиррола, замещенных пирролов, пиридазинов, пиримидинов, пиразинов, имидазолов, оксазолов, изооксазолов, тиазолов, изотиазолови пиразолов), бициклические гетероароматические соединения (например, одно или несколько соединений из тетрагидрохинолинов, тетрагидроизохинолинов, тетрагидроциннолинов, тетрагидрохиназолинов и тетрагидрохиноксалинов), бициклические полигетероароматические соединения (например, одно или несколько соединений из хинолинов, изохинолинов, циннолинов, хиназолинов и хиноксалинов, индолов, бензофуранов, бензотиофуранов, индазолов, бензоимидазолов, бензооксазолов, бензоизооксазолов, бензотиазолров и бензоизотиазолов), а также алициклические соединения без гетероатомров, с одним или множеством гетероатомов в кольце (кольцах), (например, одно или несколько соединений из циклопентанов, тетрагидрофуранов, тетрагидротиофенов, пиролидинов, морфолинов, пиперазина и тиаморфолина). Гетероатомы включают O, N и S. Соединения могут быть замещенными одной или несколькими группами, их примеры включают, но, не ограничиваясь этим, галогеновые, алкильные, арильные, нитро, бензоильные, нитрозо, тио и/или альдегидные группы. Точная композиция этих вызывающих запах нефтезаводских углеводородных примесей в таких газовых потоках может изменяться время от времени в зависимости от сырого материала, который перерабатывается для получения газового потока. Важно, однако, что нефтезаводские углеводородные загрязнения придают характерный и неприятный нефтезаводской запах продуктам, получаемым из таких газовых потоков.

[0045] Часто, газовые потоки, получаемые из процесса рафинирования нефти или из коксовой печи, содержат, по меньшей мере, примерно 0,5% моль, или, более конкретно, примерно от 0,5 до 8% моль, примерно от 0,5 до 7% моль, примерно от 0,5 до 3% моль, или примерно от 1 до 3% моль, загрязняющих нефтезаводских углеводородов. Как отмечено, такие загрязняющие нефтезаводские углеводороды имеют характерный и неприятный органический запах известный как нефтезаводской запах и придают водным композициям соединений на основе серы, включая SBS, сформированным из потока, нефтезаводской запах и нежелательный коричневый цвет.

[0046] В конкретных вариантах осуществления, окисляемое соединение (соединения) на основе серы получают из газового потока, содержащего примерно 20-95% моль или примерно 30-75% моль, H2S и/или SO2 и/или NH3, и газовый поток содержит примерно от 0,5 до 8% моль, примерно 0,5-7% моль, примерно 0,5-3% моль или примерно 1-3% моль, загрязняющих нефтезаводских углеводородов.

[0047] Окисляемые соединения на основе серы, такие как окисляемые соли на основе серы, могут, например, быть получены из (1) уходящих газов от процессов рафинирования нефти, (2) уходящих газов коксовых печей, (3) отработанных серных кислых газов, (4) топочных газов из энергетической установки и/или (5) из уходящих газов газификатора. Наиболее распространенными являются (1) уходящие газы от процессов рафинирования нефти и/или (2) уходящие газы коксовых печей, и/или (3) отработанные серные кислые газы. Соответственно, в конкретных вариантах осуществления, водные композиции по настоящему изобретению содержат одну или несколько солей на основе серы, которые получены из (1) уходящих газов от процессов рафинирования нефти и/или из (2) уходящих газов коксовых печей, и/или из (3) отработанных серных кислых газов, которые содержат, по меньшей мере, примерно 15% моль H2S и/или SO2 и/или NH3, или, более конкретно, примерно 15-95% моль, примерно 20-95% моль, или примерно 30-95% моль, H2S и/или SO2 и/или NH3 и загрязнены, по меньшей мере, примерно 0,1% моль нефтезаводских углеводородов, или, более конкретно, примерно 0,1-8% моль нефтезаводских углеводородов. В более конкретных вариантах осуществления, соль на основе серы получают из (1) уходящих газов от процессов рафинирования нефти, и/или из (2) уходящих газов коксовых печей, и/или из (3) отработанных серных кислых газов, которые содержат примерно от 15 до 95% моль, примерно от 20 до 95% моль, примерно от 30 до 95% моль, примерно от 30 до 85% моль, или примерно от 50 до 80% моль, H2S и загрязнены, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, или, более конкретно, примерно от 0,1 до 8% моль, примерно от 0,3 до 7% моль, примерно от 0,5 до 3% моль, или примерно от 1 до 3% моль, загрязняющих нефтезаводских углеводородов. Иногда, однако, эти газы могут содержать примерно до 15% моль загрязняющих нефтезаводских углеводородов, из-за больших импульсов углеводородов в ходе сборки нефтеперерабатывающего завода.

[0048] Окисляемое соединение (соединения) на основе серы, содержащиеся в водных композициях по настоящему изобретению, как правило, выбирают из тиосульфатов, сульфитов, бисульфитов, сульфидов, гидросульфидов, тионатов, политионатов, и смесей двух или более из них. Термин “окисляемые соединения на основе серы” также включает любое другое окисляемое производное сульфидов, сульфитов, гидросульфидов и/или бисульфитов, а также смеси двух или более любых из них. Предпочтительными в настоящем документе являются тиосульфаты и/или сульфиды и/или гидросульфиды. В конкретном варианте осуществления, водные композиции содержат насыщенные растворы солей. Эти соли, как правило, содержат противоион аммония или металла. Сульфиды аммония и металла можно преобразовать в соответствующие сульфаты или тиосульфаты, а сульфиты и бисульфиты можно преобразовать в тиосульфаты, как объясняется ниже.

[0049] Термин “металл”, как используется в настоящем документе, в широком смысле, относится к щелочным металлам, щелочноземельным металлам и/или переходным металлам, таким как цинк, железо и медь. В конкретных вариантах осуществления, соль (соли) на основе серы в водных композициях по настоящему изобретению содержит ион аммония, щелочной ион, или щелочноземельной ион как противоион. В более конкретных вариантах осуществления, окисляемые соли аммония, соли калия, соли натрия, соли кальция, соли магния или смеси двух или более из них используют в водных композициях по настоящему изобретению. В более конкретных вариантах осуществления, окисляемые соли на основе серы представляют собой соли аммония и/или соли калия.

[0050] В другом варианте осуществления настоящего изобретения, окисляемые соединения на основе серы содержат, состоят, по существу, или состоят из, по меньшей мере, одного тиосульфата. Тиосульфаты, как правило, предлагаются на рынке как растворы в воде. В настоящем изобретении, растворы тиосульфатов, как правило, используют при их максимальных концентрациях, то есть, в насыщенных растворах. Тиосульфат в водной композиции может выбираться из тиосульфата аммония, тиосульфата калия, тиосульфата кальция, тиосульфата натрия, тиосульфата магния, тиосульфата марганца, тиосульфата железа, или смесей любых двух или более из них. В других конкретных вариантах осуществления, тиосульфат в водной композиции выбирается из тиосульфата аммония, тиосульфата калия, тиосульфата кальция, тиосульфата магния, тиосульфата марганца, тиосульфата железа или смеси любых двух или более из них. В других конкретных вариантах осуществления, тиосульфат в водной композиции выбирается из тиосульфата аммония, тиосульфата калия, тиосульфата кальция, тиосульфата магния, или смеси любых двух или более из них. В более конкретных вариантах осуществления настоящего изобретения, водные композиции содержат тиосульфат аммония и/или тиосульфат калия, наиболее используемые соли щелочных металлов и/или тиосульфат кальция и/или тиосульфат магния, наиболее используемые соли щелочноземельных металлов.

[0051] Например, в настоящее время на рынке удобрений имеются следующие растворы тиосульфата (сорт N-P-K):

- Тиосульфат калия, который представляет собой ~50% водный раствор (сорт 0-0-25-17S).

- Тиосульфат магния, который представляет собой ~5-25% водный раствор (сорт 0-0-0-10S-4Mg)

- Тиосульфат кальция, который представляет собой ~5-25% водный раствор (сорт 0-0-0-10S-6Ca)

- Тиосульфат аммония, который представляет собой ~50-60% водный раствор (сорт 12-0-0-26S).

[0052] В конкретных вариантах осуществления, сульфиды включают, но, не ограничиваясь этим, сульфид аммония (ASD) и гидросульфид натрия (или NaHS), в то время как в дополнительных вариантах осуществления, сульфиты и бисульфиты включают, но, не ограничиваясь этим, бисульфит аммония и сульфит калия.

[0053] Обычные водные композиции солей на основе серы, которые получают из промышленных газовых потоков, как описано в настоящем документе, содержащие, по меньшей мере, примерно 4% моль, более конкретно, по меньшей мере, примерно 15% моль H2S, SO2 и/или NH3 и, по меньшей мере, 0,1% моль загрязняющих нефтезаводских углеводородов, имеют характерный и неприятный нефтезаводской запах. С другой стороны, обычные водные композиции солей на основе серы, полученные с помощью серной печи, как правило, не имеют нефтезаводского запаха и не содержат детектируемых нефтезаводских углеводородов. Однако способ получения с использованием серной печи не является возможным во всех ситуациях. По этой причине, настоящее изобретение является преимущественным, предлагая водные композиции окисляемых соединений на основе серы из потоков промышленных отработанных газов, то есть, газов от установки очистки кислых стоков и/или кислотных газов и/или газов двойных поглотителей, эти композиции не демонстрируют нефтезаводского запаха, несмотря на получение из таких потоков промышленных отработанных газов и содержание детектируемых составляющих нефтезаводских углеводородов.

[0054] Газовые потоки, обогащенные H2S, представляют собой главный источник углеводородного загрязнения. Газы, обогащенные SO2, которые были бы загрязнены нефтезаводскими углеводородами из-за неправильной работы установки Клауса или другого загрязнения установки Клауса, представляют собой другой источник загрязнения. Например, газообразный SO2 используется для преобразования (би)сульфитов в тиосульфаты.

[0055] В одном из вариантов осуществления настоящего изобретения, уходящие газы от процессов рафинирования нефти, содержащие сероводород (H2S), кислые газы используют при приготовлении водных композиций окисляемых соединений на основе серы по настоящему изобретению. Хорошо известные примеры кислых газов представляют собой газы от установки очистки кислых стоков (SWSG) и/или кислотный газ (AG), как рассмотрено ранее. Кислые газы, как правило, содержат примерно от 0,1 примерно до 7% моль нефтезаводских углеводородов (RHC). Кислые газы, обогащенные H2S, как правило, содержат, по меньшей мере, 15% моль, более конкретно, по меньшей мере, примерно 25% моль, или еще более конкретно, по меньшей мере, примерно 30% моль H2S.

[0056] Более конкретно, газ от установки очистки кислых стоков (SWSG), как правило, содержит примерно 1/3 газообразного аммония (NH3), примерно 1/3 газообразного сероводорода (H2S) и примерно 1/3 паров воды (H2O), плюс некоторое количество диоксида углерода (CO2). Количество загрязняющих нефтезаводских углеводородов в SWSG, как правило, составляют примерно до 7% моль (по отношению к газу, в целом). Обычно эти газовые потоки содержат примерно от 0,1 примерно до 7% моль нефтезаводских углеводородов. Чаще, это количество составляет примерно 3% моль. В кислотном газе (AG), количество загрязняющих нефтезаводских углеводородов может быть несколько меньше, обычно примерно 1-2% моль (по отношению к газу, в целом). Поскольку это описание определенных промышленных потоков газа для использования при приготовлении водной композиции по настоящему изобретению, такие газовые потоки являются только иллюстративными и не ограничивают более широкое описание различных аспектов настоящего изобретения.

[0057] В одном из вариантов осуществления, уходящие газы от процессов рафинирования нефти содержат источник аммиака (NH3), который поступает из процессов рафинирования, конкретно из “двойной отпарной колонны” для газа SWS, которая производит отдельные потоки H2S и NH3. Поток аммиака содержит углеводороды, вызывающие запах, что может отрицательно влиять на любой продукт на основе аммиака, такой как сульфид аммония, сульфит аммония, бисульфит аммония и тиосульфат аммония. Уровни углеводородов, как правило, меньше 200 м.д., но они отвратительны, когда дают запах, и, как правило, содержат меркаптаны и фенолы.

[0058] В дополнительном конкретном варианте осуществления настоящего изобретения, уходящие газы коксовой печи используют при приготовлении окисляемых соединений на основе серы по настоящему изобретению. Газы коксовой печи образуются посредством нагрева угля примерно до 1100°C без доступа воздуха. Газ кокера замедленного действия (легкий газ), который почти весь состоит из углеводородов с некоторыми малыми количествами H2S, как правило, направляется в установку для аминовой обработки, где газ разделяется на очищенный топливный газ (метан, этан, пропан) и кислотные газы CO2 и H2S. “Кислый газ” происхождением из коксовой печи содержит некоторое количество углеводородов, ассоциированных с ним; этот кислый газ упоминается далее, как “уходящие газы коксовой печи”. Количество углеводородов в уходящих газах коксовой печи в целом часто изменяется примерно от 0,1 примерно до 7% моль. Поскольку это описание определенного промышленного потока газов для использования при приготовлении водной композиции по настоящему изобретению, такой газовый поток является только иллюстративным и не ограничивает более широкое описание различных аспектов настоящего изобретения.

[0059] В дополнительном конкретном варианте осуществления настоящего изобретения, отработанные серные кислые газы используют при приготовлении окисляемых соединений на основе серы по настоящему изобретению, например, для преобразования сульфида в сульфит, бисульфит или тиосульфат. Отработанная серная кислота, как правило, содержит 50-95% серной кислоты. Количество нефтезаводских углеводородов в этом газовом потоке чаще всего составляет примерно от 3% моль примерно до 9% моль, чаще, примерно от 4% моль примерно до 6% моль. Поскольку это описание определенных промышленных потоков газов для использования при приготовлении водной композиции по настоящему изобретению, такие газовые потоки являются только иллюстративными и не ограничивают более широкое описание различных аспектов настоящего изобретения.

[0060] Из рассмотренного выше, очевидно, что можно использовать несколько газов, как перечислено, при приготовлении водной композиции по настоящему изобретению, и что все они вызывают углеводородное загрязнение, которое влияет на запах и цвет. Хотя переработка и разбавление, декантирование и волатилизация газовых потоков уменьшает содержание нефтезаводских углеводородов, количество нефтезаводских углеводородов, остающихся в обычных готовых водных композициях, приготовленных из таких газовых потоков, недостаточно низкое для устранения долговременного нефтезаводского запаха и окрашивания продукта.

[0061] В одном из вариантов осуществления, водные композиции, содержащие, по меньшей мере, одно окисляемое соединение на основе серы по настоящему изобретению, содержат детектируемое количество загрязняющих нефтезаводских углеводородов из газового потока при анализе как концентрированный экстракт с помощью газовой хроматографии/масс-спектрометрии, но преимущественно, общее количество нефтезаводских углеводородов в указанной водной композиции ниже предела обонятельного детектирования, то есть, водная композиция не имеет нефтезаводского запаха. В настоящем описании “ниже предела обонятельного детектирования” и “не имеет нефтезаводского запаха” означает, что панель тренированных обонятельных экспертов не может определить нефтезаводской запах. Важно, что водные композиции не демонстрируют нефтезаводского запаха при хранении в течение, по меньшей мере, 24 часов при комнатной температуре и при относительной влажности 60%. Преимущества этих композиций по настоящему изобретению заключается в том, что количество загрязняющих нефтезаводских углеводородов является достаточно низким, чтобы предотвратить возвращение нефтезаводского запаха композиций со временем, то есть, при хранении. В других вариантах осуществления, водные композиции по настоящему изобретению не имеют нефтезаводского запаха даже после хранения в течение примерно 36 часов, примерно 48 часов, примерно 1 недели, примерно 2 недель, примерно 1 месяца или даже примерно 2 месяцев при комнатной температуре и при относительной влажности 60%.

[0062] Свойство отсутствия нефтезаводского запаха заявляемых водных композиций является неожиданным с точки зрения потоков отработанных газов, из которых эти композиции получены. Как отмечено, водные композиции содержат загрязняющие нефтезаводские углеводороды как остатки от газовых потоков, когда анализируются с помощью концентрированного экстракта посредством газовой хроматографии/масс-спектрометрии. Более конкретно, концентрированный метиленхлоридный экстракт 200 мл водной композиции по настоящему изобретению содержит детектируемое с помощью газовой хроматографии/масс-спектрометрии количество, по меньшей мере, 1 м.д. загрязняющих нефтезаводских углеводородов, содержащих одно или несколько серосодержащих насыщенных гетероциклических или ациклических соединений, имеющих температуру кипения, по меньшей мере, примерно 150°C. В соответствующей процедуре, используется 50 мл метиленхлорида и экстракт концентрируется до 1 мл для анализа с помощью газовой хроматографии/масс-спектрометрии (GC/MS). Более конкретно, 200 мл водной композиции и 50 мл метиленхлорида помещают в стеклянный контейнер с бруском мешалки и смесь энергично перемешивают со встряхиванием время от времени в течение 4 часов. Полученные в результате фазы разделяют в разделительной воронке, и метиленхлоридную фазу сушат над безводным сульфатом магния или натрия, фильтруют и концентрируют до 1 мл. Метиленхлоридную часть анализируют с помощью GC/MS.

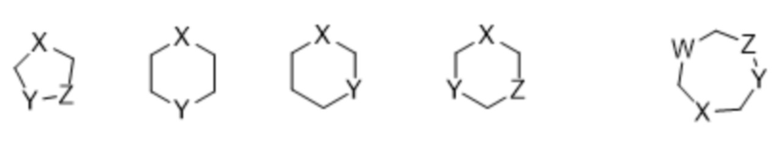

[0063] Загрязняющие нефтезаводские углеводороды в водных композициях по настоящему изобретению содержат одно или несколько серосодержащих насыщенных гетероциклических или ациклических соединений, имеющих температуру кипения, по меньшей мере, примерно 150°C. Например, такие загрязняющие нефтезаводские гетероциклические углеводороды, как правило, имеют одну или несколько следующих формул:

[0064] где по меньшей мере, один из W, X, Y и Z представляет собой серу, а другие W, X, Y и Z представляют собой углерод, азот и/или кислород. В более конкретных вариантах осуществления, водные композиции по настоящему изобретению содержат одно или несколько серосодержащих насыщенных тиановых соединений, имеющих температуру кипения, по меньшей мере, примерно 200°C. Например, такие загрязняющие нефтезаводские углеводороды представляют собой, как правило, одну или несколько из следующих формул:

.

.

Водные композиции окисляемых соединений на основе серы, приготовленные из реагентов иных, чем потоки отработанных газов, как описано в настоящем документе, например, соли на основе серы, полученные с помощью серной печи, не содержат никаких таких загрязняющих нефтезаводских углеводородов.

[0065] В дополнительных вариантах осуществления, водные композиции, содержащие, по меньшей мере, одно окисляемое соединение на основе серы, полученные из газового потока, как описано, содержит загрязняющие нефтезаводские углеводороды в количестве, которое значительно уменьшается по сравнению с обычными водными композициями, содержащими, по меньшей мере, одну соль на основе серы, полученными из газового потока, как описано, но не обработанными для эффективного удаления вызывающих запах нефтезаводских углеводородов. Например, в определенных вариантах осуществления, водные композиции содержат меньше примерно 40% моль загрязняющих нефтезаводских углеводородов по сравнению с обычными водными композициями, содержащими, по меньшей мере, одно окисляемое соединение на основе серы, или более конкретно, по меньшей мере, одну окисляемую соль на основе серы, полученную из газового потока, как описано. В других вариантах осуществления, водные композиции содержат меньше примерно 50% моль, 60% моль, 70% моль, 80% моль или 90% моль загрязняющих нефтезаводских углеводородов по сравнению с обычными водными композициями, содержащими, по меньшей мере, одно окисляемое соединение на основе серы, или более конкретно, по меньшей мере, одну окисляемую соль на основе серы, полученную из газового потока, как описано. Еще в других вариантах осуществления, водные композиции содержат меньше примерно 99% моль загрязняющих нефтезаводских углеводородов по сравнению с обычными водными композициями, содержащими, по меньшей мере, одно окисляемое соединение на основе серы, или более конкретно, по меньшей мере, одну окисляемую соль на основе серы, полученную из газового потока, как описано.

[0066] Таким образом, водные композиции по настоящему изобретению содержат уменьшенное количество нефтезаводских углеводородов. Хотя, как отмечено выше, газовые потоки, из которых получают соли на основе серы, имеют разные нефтезаводские углеводородные загрязнения, композиции по настоящему изобретению, как правило, имеют значительно пониженное содержание (1) нефтезаводских нафталиновых соединений и/или (2) нефтезаводских фенольных соединений, по сравнению с композициями, содержащими, по меньшей мере, одно окисляемое соединение на основе серы, или более конкретно, по меньшей мере, одну окисляемую соль на основе серы, полученную из промышленных потоков газов, и которые не подвергаются воздействию стадий обработки, как описано в настоящем документе. В определенных вариантах осуществления, водные композиции по настоящему изобретению могут по-прежнему содержать алициклические соединения, содержащие один или несколько атомов серы в кольцевой структуре, например, в 5-, 6-, 7- или 8-членных кольцах, как обсуждалось ранее. Водные композиции, как правило, отличаются от композиций, в которых окисляемое соединение на основе серы, или более конкретно, окисляемая соль на основе серы, получается посредством сжигания серы, с точки зрения таких детектируемых нефтезаводских углеводородов в композициях по настоящему изобретению, которые не присутствуют в соединениях, полученных посредством сжигания серы. В дополнение к этому, количество серы в растворе различается в зависимости от типа получаемого бисульфита или тиосульфата.

[0067] В конкретных вариантах осуществления, водные композиции по настоящему изобретению являются менее окрашенными, чем обычные композиции, полученные из промышленных потоков, как описано в настоящем документе, и часто являются прозрачными и бесцветными. В более конкретных вариантах осуществления, водные композиции имеют цвет APHA согласно ASTM D-1209 ниже 20, более конкретно, ниже 15, или еще более конкретно, ниже 10. Обычные водные композиции, полученные из промышленных потоков, как описано в настоящем документе, без последующей обработки, как правило, имеют цвет APHA примерно 50.

[0068] Согласно конкретным вариантам осуществления настоящего изобретения, нефтезаводской запах удаляется из водного потока окисляемого соединения на основе серы, или более конкретно, соли, полученной из промышленного потока газа, как описано, посредством приведения в контакт водного потока, по меньшей мере, с одним материалом сорбента. Материал “сорбента” представляет собой материал, который адсорбирует или поглощает определенное вещество или определенные вещества из жидкости или газа. В этом случае, сорбент адсорбирует или поглощает переносимые углеводороды из загрязняющих газовых потоков, как описано в настоящем документе, их конкретные примеры представляют собой потоки уходящих газов от процессов рафинирования нефти (1), потоки уходящих газов коксовой печи (2), потоки отработанных серных кислых газов (3), топочные газы из энергетической установки (4) и/или уходящие газы газификатора (5), как описано, при получении водной композиции, содержащей одно или несколько окисляемых соединений на основе серы, или, более конкретно, солей на основе серы. Адсорбенты действуют посредством поверхностной сорбции, в то время как поглотители действуют посредством объемной сорбции. Определятся, что конкретные материалы сорбентов, как описано, дают водную композицию окисляемого соединения на основе серы, или более конкретно, окисляемой соли на основе серы, которые, несмотря на содержание загрязняющих нефтезаводских углеводородов, детектируемых с помощью газовой хроматографии/масс-спектроскопии, тем не менее содержат нефтезаводские углеводороды в количестве ниже предела обонятельного детектирования, при этом водные композиции по настоящему изобретению не имеют нефтезаводского запаха. Материал сорбента является стабильным в органических растворителях и/или сильных основаниях (pKa >12, например, в 4-10% растворах гидроксида натрия или гидроксида калия) и/или в сильных кислотах (например, 4-10% растворах серной кислоты или хлористоводородной кислоты). В одном из вариантов осуществления, материал сорбента имеет форму гранул, а более конкретно, сферических частиц. В более конкретном варианте осуществления, материал сорбента имеет форму сферических частиц с прочностью на раздавливание больше примерно 300 г/шарик, более конкретно, больше примерно 400 г/шарик. Прочность на раздавливание определяют посредством отбора репрезентативного образца, по меньшей мере, примерно из 20 шариков из данного образца шариков сорбента и определения силы, в граммах, необходимой для разрушения каждого шарика, используя Chatillon Scale, Model DPP-lKG, J. Chatillon & Sons Company. Прочность на раздавливание приводится как среднее значение измерений силы, полученное для 20 шариков.

[0069] В конкретных вариантах осуществления, материал сорбента выбирается из (a) макропористой гидрофобной нефункционализованной смолы, имеющей удельную площадь поверхности по БЭТ в пределах примерно от 500 примерно до 1500 м2/г и общую пористость больше примерно 0,9 мл/г, и (b) гранулированного активированного угля и стекловолокна, имеющего диаметр в пределах примерно от 0,001 примерно до 0,1 мм. В полученных в результате водных композициях, уровни заявляемых углеводородов преимущественно находятся и остаются со временем ниже предела обонятельного детектирования, при этом водные композиции не имеют нефтезаводского запаха. Например, в конкретных вариантах осуществления, композиции не имеют нефтезаводского запаха, по меньшей мере, после 24 часов хранения при комнатной температуре и при относительной влажности 60%. Следовательно, преимущество этих композиций по настоящему изобретению заключается в том, что количество загрязняющих нефтезаводских углеводородов является достаточно низким, чтобы предотвратить возвращение нефтезаводского запаха композициям со временем, то есть, при хранении. В других вариантах осуществления, водные композиции по настоящему изобретению не имеют нефтезаводского запаха даже после хранения в течение примерно 36 часов, примерно 48 часов, примерно 1 недели, примерно 2 недель, примерно 1 месяца или даже примерно 2 месяцев при комнатной температуре и при относительной влажности 60%. Водные композиции, как правило, имеют пониженное содержание (1) нефтезаводских нафталиновых соединений и (2) нефтезаводских фенольных соединений по сравнению с полученной подобным образом композицией, которая не подвергается приведению в контакт с материалом сорбента.

[0070] Сорбент на основе макропористой гидрофобной смолы является нефункционализованным, то есть, он не имеет ионообменных свойств. Сочетание макропористости и общей пористости больше примерно 0,9 мл/г, обеспечивающее удельную площадь поверхности по БЭТ в пределах примерно от 500 примерно до 1500 м2/г в смоле, является преимущественным для удаления вызывающих запах нефтезаводских загрязняющих углеводородов. Удельную площадь поверхности по БЭТ измеряют согласно хорошо известной методике поглощения азота БЭТ (смотри, например, Sing, Colloids and Surfaces A: Physicochem. Eng. Aspects, 187-188: 3-9 (2001)). Термин "макропористый", как правило, относится к пористым полимерам, имеющим области плотноупакованных полимерных цепей, разделенные пространствами ячеистых пустот, которые составляют макропоры. Макропоры, как правило, имеют диаметры примерно 100 Å или больше, например, в пределах примерно от 100 примерно до 2000 Å. Для удельной общей пористости, количество, вносимое макропорами, составляет, например, примерно от 0,02 примерно до 0,6 см3/г, более конкретно, примерно от 0,03 примерно до 0,5 см3/г. Пригодные для использования смолы включают, но, не ограничиваясь этим, смолы, имеющие гидрофобную поверхность и содержащие ароматические группы. Сорбент на основе смолы притягивает органический материал и имеет сильное сродство к молекулам с ароматическими группами и/или алкильными цепями. В конкретном варианте осуществления, смола включает поперечно сшитую виниловую смолу, например, моновинилидиновый ароматический мономер, поперечно сшитый с винилароматическим соединением, таким как дивинилбензол или тривинилбензол, или акрилатвинилиденовые смолы. Более конкретные примеры включают, но, не ограничиваясь этим, поперечно сшитые полистирольные смолы или поперечно сшитые замещенные полистирольные смолы (алкилстиролы, галогенстиролы, галогеналкилстиролы), и/или поперечно сшитые акриловые или метакриловые смолы, и тому подобное. Такие смолы являются коммерчески доступными.

[0071] В конкретном варианте осуществления, водная композиция, содержащая одно или несколько окисляемых соединений на основе серы, или, более конкретно, солей, приготавливается посредством приведения в контакт водного потока, содержащего окисляемое соединение (соединения) на основе серы и нефтезаводские углеводородные загрязнения, как описано в настоящем документе, приготовленного из (1) уходящих газов от процессов рафинирования нефти, (2) уходящих газов коксовых печей и/или (3) отработанных серных кислых газов, с макропористой гидрофобной нефункционализованной смолой, имеющей удельную площадь поверхности по БЭТ в пределах примерно от 500 примерно до 1500 м2/г и общую пористость больше примерно 0,9 мл/г. Нефтезаводской запах водного потока удаляется для получения водной композиции по настоящему изобретению. В конкретных вариантах осуществления, водные композиции не содержат нефтезаводских нафталиновых соединений и нефтезаводских фенольных соединений, в то же время они содержат одно или несколько циклических соединений, содержащих один или несколько атомов серы в кольцевой структуре, как детектируемое нефтезаводское углеводородное загрязнение.

[0072] В дополнительных вариантах осуществления, материал сорбента содержит гранулированный активированный уголь и стекловолокно, имеющее диаметр в пределах примерно от 0,001 примерно до 0,1 мм. В более конкретном варианте осуществления, водная композиция, содержащая одно или несколько окисляемых соединений на основе серы, или, более конкретно, солей, приготавливают посредством приведения в контакт водного потока, содержащего окисляемое соединение (соединения) на основе серы и нефтезаводские углеводородные примеси, как описано в настоящем документе, полученных из (1) уходящих газов от процессов рафинирования нефти, (2) уходящих газов коксовых печей и/или (3) отработанных серных кислых газов, с гранулированным активированным уколем и стекловолокном. Водный поток может сначала приводится в контакт с активированным углем, с последующим контактом с стекловолокном, или альтернативно, водный поток может сначала приводиться в контакт с стекловолокном, с последующим контактом с активированным углем, или водный поток может приводиться в контакт с активированным углем и стекловолокном одновременно, то есть в слое, набитом как активированным углем, так и стекловолокном. Нефтезаводской запах в водном потоке удаляется с получением водной композиции по настоящему изобретению. В конкретных вариантах осуществления, водные композиции не содержат нефтезаводских нафталиновых соединений и нефтезаводских фенольных соединений, хотя они содержат одно или несколько циклических соединений, содержащих один или несколько атомов серы в кольцевой структуре, как детектируемое нефтезаводское углеводородное загрязнение.

[0073] В другом конкретном варианте осуществления, водная композиция, содержащая одну или несколько тиосульфатных солей, приготавливается посредством приведения в контакт водного потока, содержащего тиосульфатную соль (соли) и нефтезаводские углеводородные примеси, как описано в настоящем документе, полученного из (1) уходящих газов от процессов рафинирования нефти, (2) уходящих газов коксовых печей и/или (3) отработанных серных кислых газов, с гранулированным активированным углем. Водный поток приводится в контакт с стекловолокном, как описано, до, после приведения в контакт с активированным углем или одновременно с ним. Нефтезаводской запах водного потока удаляется с получением водной композиции по настоящему изобретению. В конкретных вариантах осуществления, тиосульфат может представлять собой тиосульфат аммония, тиосульфат калия, тиосульфат магния, тиосульфат натрия или тиосульфат кальция или сочетание двух или более из этих тиосульфатов. В конкретных вариантах осуществления, водные композиции не содержат нефтезаводских органических соединения, в частности, не содержат нефтезаводских углеводородов, более конкретно, не содержат нефтезаводских фенольных соединений.

[0074] В другом варианте осуществления, водные композиции по настоящему изобретению содержат, по меньшей мере, один тиосульфат, полученный из газового потока, где газовый поток получают из процесса рафинирования нефти или из коксовой печи, и они содержат, по меньшей мере, примерно 15% моль сероводорода (H2S) и/или диоксида серы (SO2) и, по меньшей мере, примерно 0,1% моль загрязняющих нефтезаводских углеводородов, как описано выше. Композиция пропускается через фильтр с активированным углем и стекловолокном, где концентрат экстракта композиции содержит детектируемое количество загрязняющих нефтезаводских углеводородов при анализе с помощью газовой хроматографии/масс-спектрометрии. Более конкретно, концентрированный метиленхлоридный экстракт 200 мл водной композиции, по меньшей мере, одного тиосульфата содержит детектируемое с помощью газовой хроматографии/масс-спектрометрии количество, по меньшей мере, 1 м.д. загрязняющих нефтезаводских углеводородов, содержащих одно или несколько серосодержащих насыщенных гетероциклических или ациклических соединений, имеющих температуру кипения, по меньшей мере, примерно 150°C. Кроме того, общее количество нефтезаводских углеводородов в указанной водной композиции, по меньшей мере, на 40% моль меньше, чем в сравнимой композиции, которую не пропускают через фильтр с активированным углем, или более конкретно, через фильтр с активированным углем и стекловолокном. В других вариантах осуществления, водные композиции содержат меньше примерно 50% моль, примерно 60% моль, примерно 70% моль, примерно 80% моль или примерно 90% моль, загрязняющих нефтезаводских углеводородов по сравнению со сравнимой композицией, которую не пропускают через фильтр с активированным углем, или более конкретно, через фильтр с активированным углем и стекловолокном. Еще в других дополнительных вариантах осуществления, водные композиции содержат меньше примерно 99% моль загрязняющих нефтезаводских углеводородов по сравнению со сравнимой композицией, которую не пропускают через фильтр с активированным углем, или более конкретно, через фильтр с активированным улем и стекловолокном. В более конкретных вариантах осуществления этих водных композиций, тиосульфат включает тиосульфат аммония, тиосульфат калия, тиосульфат натрия, тиосульфат кальция или тиосульфат магния, или смесь двух или более из них, или, более конкретно, тиосульфат аммония и/или тиосульфат калия. В конкретных вариантах осуществления, водные композиции не содержат нефтезаводских органических соединений, в частности, не содержат нефтезаводских углеводородов, более конкретно, не содержат нефтезаводских фенольных соединений.

[0075] Водные композиции по настоящему изобретению имеют множество конечных применений. В частности, водные композиции являются преимущественными для использования в сельском хозяйстве, а также в горнодобывающих и промышленных применениях, включая использование как выщелачиватель для драгоценных металлов, для обработки воды, и тому подобное. Другой аспект настоящего изобретения, следовательно, относится к сельскохозяйственным продуктам, включая, но, не ограничиваясь этим, удобрения или, более конкретно, удобрения для растений, приготовленные из водной композиции по настоящему изобретению. Удобрение для растений по настоящему изобретению представляет собой, в первом варианте осуществления, жидкое удобрение, хотя можно преобразовывать водную композицию в твердый продукт, например, для использования отдельно или вместе с другими твердыми удобрениями.

[0076] В дополнительных вариантах осуществления, удобрение по настоящему изобретению содержит, по меньшей мере, одно дополнительное соединение азот-, фосфор- или калийсодержащее удобрение (соединение удобрения NPK), которое отличается от окисляемого соединения на основе серы в водной композиции по настоящему изобретению. Это, по меньшей мере, одно другое удобрение NPK часто будет выбираться из азотсодержащих удобрений и/или из фосфорсодержащих удобрений. Соответствующие примеры, включают, но, не ограничиваясь этим, мочевино-аммониевый нитрат (UAN) и/или полифосфат аммония (APP). В дополнительных вариантах осуществления, удобрение по настоящему изобретению может также содержать один или несколько ингибиторов уреазы и/или ингибиторов нитрификации, которые отличаются от окисляемых соединений на основе серы, которые присутствуют в водной композиции. Примеры соответствующих ингибиторов включают, но, не ограничиваясь этим, N-(н-бутил)тиофосфорный триамид (NPBT) и/или дициандиамид (DCD).

[0077] Другой вариант осуществления настоящего изобретения направлен на водную композицию для использования в горнодобывающем или промышленном применении, он включает водную композицию по настоящему изобретению, и в дополнение к этому, по меньшей мере, одно другое азот-, натрий-, кальций- или калийсодержащее соединение, отличающееся, по меньшей мере, от одного окисляемого соединения на основе серы в водной композиции по настоящему изобретению.

[0078] Композиции по настоящему изобретению, в одном из вариантов осуществления имеют форму жидких композиций, но в другом варианте осуществления, жидкая композиция преобразуется в твердый или кристаллический материал, по желанию. Другой аспект настоящего изобретения, следовательно, относится к твердому или кристаллическому материалу, приготовленному посредством сушки водной композиции или жидкого удобрения по настоящему изобретению. Этого можно, например, достичь посредством любого соответствующего способа, включая, но, не ограничиваясь этим, сушку вымораживанием, сушку в псевдоожиженном слое, сушку распылением, выпаривание или разделение при эвтектической температуре замораживания.

[0079] Другой аспект настоящего изобретения относится к использованию водной композиции, жидкого удобрения и/или твердого удобрения, как описано, для сельскохозяйственных целей, например, посредством нанесения на растение. Водные композиции по настоящему изобретению, или твердые композиции, приготовленные из них, являются также пригодными для использования, например, как выщелачиватели при извлечении драгоценных металлов, как раствор фотографического химического закрепителя, как агент дехлорирования при муниципальной обработке воды и при восстановлении загрязненных почв. Другие использования и способы использования водных композиций по настоящему изобретению или твердых композиций, приготовленных из них, будут очевидны специалисту в данной области с учетом настоящего описания.

[0080] Теперь настоящее изобретение будет дополнительно детализироваться в следующих далее Примерах, которые не должны рассматриваться как ограничивающие.

ПРИМЕРЫ

Пример 1: От хвостового газа до раствора сырого сульфида металла и к другим производным

[0081] Этот пример показывает способ, который использует газовый поток, содержащий H2S и нефтезаводские углеводородные загрязнения, получения сульфида аммония, который затем используют для получения тиосульфата аммония. Растворы соли на основе серы, которые приготавливают из промышленных отработанных газов и текучих сред (нефтезаводские кислые газы), часто приготавливают с помощью сырого раствора сульфида. Газ от установки очистки кислых стоков (SWSG) и/или кислотный газ (AG) можно преобразовывать в раствор сульфида металла, который затем может дополнительно преобразовываться в соответствующий сульфат. Также, тиосульфаты можно приготавливать из таких растворов сульфидов металлов.

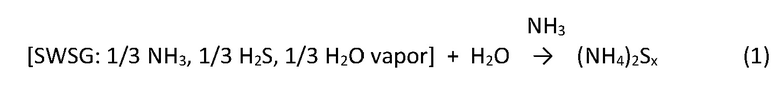

[0082] Ниже показаны реакции для получения раствора сырого сульфида аммония, но сходным путем можно получить и раствор сульфид калия. Фиг.1 показывает блок-схему соответствующего процесса. Газ от установки очистки кислых стоков, как правило, содержит примерно 1/3 газообразного аммония (NH3), примерно 1/3 газообразного сероводорода (H2S) и примерно 1/3 паров воды (H2O). Количество загрязняющих углеводородов в таком газовом потоке, как правило, может составлять примерно до 5% моль или больше (по отношению к газу, в целом). В кислом водяном газе, количество загрязняющих углеводородов несколько меньше, как правило, примерно до 1-3% моль (по отношению к газу, в целом).

[0083] Реакции (1) и (2) включают преобразование газа от установки очистки кислых стоков (SWSG) и/или кислотного газа (AG) в раствор сульфида аммония (ASD) с использованием оборудования, которое дает возможность для быстрого тесного контакта газообразных и жидких реагентов, например, статического смесителя, эжектора пар/жидкость или устройств для барботирования газа через резервуар с жидким раствором, который перемешивают. Предпочтительно используют поглотительную колонну, поскольку она обеспечивает наиболее эффективный способ рассоединения пара из жидкости, в то же время обеспечивая хороший контакт газа и жидкости.

[0084] Реакция (3) показывает, как промежуточный продукт сырого сульфида аммония подкисляется серной кислотой, либо свежей, либо отработанной кислотой алкилирования, в первом реакторе при условиях окружающей среды или, альтернативно, с помощью умеренного охлаждения и при перемешивании для образования раствора сульфата аммония (AST).

[0085] Хотя реакция (3) иллюстрирует молярное отношение сульфида аммония (ASD) к серной кислоте 1:1, обычно используют избыток серной кислоты. Серная кислота может представлять собой свежую (сырой сорт) серную кислоту и/или отработанную серную кислоту алкилирования. Отработанная серная кислота алкилирования содержит 50-95% серной кислоты с различными загрязнениями от соответствующих процессов, обычно углеводородов. Как правило, количество углеводородов в отработанной серной кислот е составляет примерно до 6% моль или больше (по отношению к газу, в целом).

[0086] Растворы сульфида аммония, генерируемые из потоков кислотных газов (AG) или потоков кислых водяных газов (SWGS), как правило, содержат до 5% моль органических примесей, как правило, углеводородов, от процессов нефтепереработки природного газа или процессов коксования угля. Это создает типичный нефтезаводской запах, который будет переноситься к последующим продуктам, приготовленным из этого промежуточного продукта.

[0087] Раствор сульфата аммония, полученный из этого промежуточного продукта и с помощью дополнительной реакции с серной кислотой, может быть загрязненным углеводородами либо из газов от установки очистки кислых стоков (SWSG) и/либо из кислотного газа (AG), и/либо из отработанной серной кислоты алкилирования и требует дополнительной очистки.

[0088] Хотя часть генерирующих запах частиц или молекул удаляется посредством преципитации, декантирования и разбавления, количество органических соединений, как правило, нефтезаводских углеводородов, в потоках продуктов этих описанных процессов является достаточным для генерирования характерного и неприятного нефтезаводского запаха. Например, такие потоки продуктов могут содержать примерно от 100 примерно до 1000 м.д., или больше, или примерно от 100 примерно до 500 м.д., или примерно 100 примерно до 300 м.д., таких нефтезаводских углеводородов. Они, в частности, представляют собой низкомолекулярные органические соединения, а более конкретно, нефтезаводские углеводороды, описанные ранее, которые остаются в продукте при концентрации выше порога детектирования их запаха.

Пример 2: От хвостового газа до тиосульфатов посредством промежуточного продукта (би)сульфита

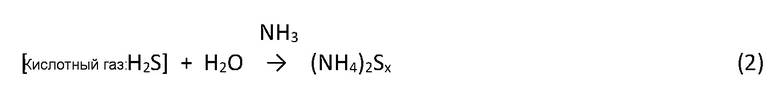

[0089] Этот пример показывает способ, который использует газовый поток, содержащий H2S с нефтезаводскими углеводородными загрязнениями, для получения тиосульфата аммония посредством (би)сульфита. Кислотный газ (AG) от нефтепереработки, как описано выше, направляется в реактор Клауса, где он преобразуется в элементарную серу (S) и SO2. Реакции (4), (5) и (6) включают преобразование SO2 в раствор сульфита/бисульфита аммония с использованием оборудования, которое дает возможность для быстрого тесного контакта газообразного и жидкого реагента. Фиг.3 показывает схематически способ.

SO2+2NH3+H2O → (NH4)2SO3 (4)

(NH4)2SO3+SO2+H2O → 2(NH4)HSO3 (5)

NH3+SO2+H2O → NH4HSO3 (6)

[0090] В таком способе можно получить, например, 60% масс раствор сульфита/бисульфита. Этот раствор сульфита/бисульфита служит в качестве промежуточного продукта для получения тиосульфата аммония посредством реакции бисульфита с сероводородом (H2S) и аммиаком (NH3), как показано в реакции (7), ниже. Когда используют H2S из SWSG и/или AG как источник H2S в реакции (7), нефтезаводские углеводородные загрязнения будут также присутствовать в последующем продукте раствора тиосульфата аммония. Подобным же образом, в случае, когда поток SO2 содержит нефтезаводские углеводороды, они могут присутствовать в последующем сыром продукте.

4 NH4HSO3+2 H2S+2 NH3 → 3 (NH4)2S2O3+3 H2O (7)

[0091] Водная композиция тиосульфата аммония, полученная согласно этим реакциям, получается как насыщенный раствор ~60% масс. Количество органических соединений, то есть, нефтезаводских углеводородров, является достаточным для генерирования нежелательного нефтезаводского запаха и/или коричневатого цвета (например, примерно 50 APHA) у продукта. В конкретных вариантах осуществления, такие нефтезаводские углеводороды присутствуют в растворе сырого тиосульфата аммония в количестве примерно от 100 примерно до 1000 м.д. или больше, примерно от 100 примерно до 500 м.д. или примерно от 100 примерно до 300 м.д.

[0092] Подобным способом можно получить тиосульфат калия из хвостового газа посредством следующих реакций, посредством (би)сульфита в качестве промежуточного продукта, с использованием реакции (8) и как схематически показано на Фиг.4. Затем этот раствор сульфита/бисульфита служит в качестве промежуточного продукта для получения тиосульфата калия посредством реакции бисульфита с сероводородом (H2S) из AG с использованием реакции (9) и настоящее изобретение преодолевает проблему нефтезаводских углеводородных примесей в AG, которые приводят к появлению типичного нефтезаводского запаха, который является нежелательным в сельскохозяйственных продуктах. Опять же, в случае, когда поток SO2 содержит нефтезаводские углеводороды, которые содержатся в сыром продукте, они сходным образом удаляются в продуктах по настоящему изобретению.

2 SO2+3 KOH → K2SO3+KHSO3+H2O (8)

2 K2SO3+2 KHSO3+2 H2S → 3 K2S2O3+3 H2O (9)

[0093] Тиосульфат калия, полученный согласно этим реакциям, получается как масс насыщенный раствор ~50%, который содержит некоторые переносимые углеводородные загрязнения. Количество органических соединений, то есть, нефтезаводских углеводородов, является достаточным для генерирования нежелательного нефтезаводского запаха и/или коричневатого цвета (например, примерно 50 APHA) у продукта. В конкретных вариантах осуществления, такие нефтезаводские углеводороды присутствуют в растворе сырого тиосульфата калия в количестве примерно от 100 примерно до 1000 м.д. или больше, примерно от 100 примерно до 500 м.д. или примерно от 100 примерно до 300 м.д..

[0094] Фиг.2 показывает схематический способ получения тиосульфата натрия из уходящого газа и кислотного газа от установки извлечения серы, где продукт тиосульфата натрия не имеет нефтезаводского запаха по настоящему изобретению.

Пример 3: От (би)сульфита до растворов тиосульфата кальция и магния

[0095] Растворы тиосульфат кальция и магния, как правило, приготавливают из суспензий, которые дополнительно преобразуются в раствор тиосульфата. Например, раствор тиосульфат магния можно получить, как описано ниже:

MgO+2 SO2+H2O → Mg(HSO3)2 (10)

Mg(HSO3)2+2 S+MgO → 2 MgS2O3+H2O (11)

[0096] Реакция (10) включает синтез промежуточного продукта Mg(HSO3)2. Промежуточный продукт представляет собой суспензию, которая, как правило, содержит смесь Mg(HSO3)2/MgSO3 и Mg(OH)2/MgO, как в растворе, так и в твердом состоянии. Для удобства, промежуточный продукт упоминается в настоящем документе как Mg(HSO3)2, поскольку основные это частицы, которые измеряются в растворе. Реакция (11) включает использование этого промежуточного продукта для приготовления раствора тиосульфата магния. Как показано выше, стехиометрическая реакция генерирует один моль воды на каждые два моля, генерируемого тиосульфата магния.

[0097] Для получения суспензии гидросульфита магния, оксид магния (MgO) и воду загружают в первый реактор. Все количество MgO для реакций как (10), так и (11) обычно водится в первый реактор. В ходе реакций должно применяться эффективное перемешивание. Через суспензию MgO предпочтительно подувают SO2 для установления pH, обычно, примерно 2,5-6,5, а предпочтительно, примерно 6,2-6,4. Поскольку процесс продувки генерирует тепло, приложения внешней энергии, как правило, не нужно.

[0098] Реакция (11), включающая преобразование Mg(HSO3)2 в MgS2O3, происходит во втором реакторе, который загружен суспензией Mg(HSO3)2, синтезированной в первом реакторе. Затем второй реактор загружают заданным количеством S. Теплота реакции и некоторый дополнительный внешний нагрев доводят реакционный раствор до температур примерно 97-100°C (примерно 207-212°F). Полученный в результате раствор сырого тиосульфата магния содержит примерно 25% масс тиосульфата. Получение тиосульфата магния согласно приведенной выше схеме реакции описано подробно в US 6921523 B2.

[0099] Это же относится к получению раствора тиосульфата кальция из суспензии, содержащей кальций, согласно одному из описанных способов:

Используя известь (оксид кальция, CaO) в качестве источника кальция:

CaO+S+SO2 → CaS2O3 (12)

используя гашеную известь (гидроксид кальция, Ca(OH)2) в качестве источника кальция, как показано на Фиг.5:

Ca(OH)2+S+SO2 → CaS2O3+H2O (13)

Используя сернистую известь (смесь полисульфидов кальция - CaSx - и CaS2O3) в качестве источника кальция:

CaSx+CaS2O3+SO2+H2O → 2 CaS2O3+H2S + (x-2)S (14)

Используя полисульфид кальция (CaSx) в качестве источника кальция:

CaSx+SO2+H2O → CaS2O3+H2S + (x-2)S (15)

[0100] Если в качестве источника кальция используют либо известь (CaO), либо гашеную известь (Ca(OH)2), сначала приготавливают суспензию извести или гашеной извести в воде, а затем в суспензию добавляют серу (S). Известь должна преобразовываться в гашеную известь посредством гашения, то есть посредством смешивания с водой. Используют либо уже существующую суспензию гашеной извести, либо суспензия формируется посредством смешивания извести с водой с образованием гашеной извести. В предпочтительном варианте осуществления, чистота извести примерно 96-99%. Предпочтительно, смесь серы и суспензии нагревают, по меньшей мере, примерно до 70°C (примерно 158°F).

[0101] Затем в суспензию добавляют диоксид серы (SO2), которая теперь содержит полисульфиды кальция из-за реакции гидроксида кальция и серы. Перед добавлением диоксида серы суспензия реакционной смеси полисульфида кальция, как правило, потребует охлаждения (как правило, примерно до 55-75°C), для предотвращения разложения образовавшегося тиосульфата кальция и для предотвращения потерь диоксида серы из-за испарения или выкипания. Предпочтительно, когда добавляют диоксид серы, pH доводят примерно до 6-8.

[0102] Все описанное выше можно осуществлять в загрузочном или полунепрерывном способе (смотри US 6984368 B2 и US 8034318 B2). Стадии способа для загрузочного производства можно разделить на три секции: гашение извести, реакцию и фильтрование (для отфильтровывания твердых продуктов). Стадии способа для полунепрерывного производства состоят из повторяющихся циклов. Непрерывные способы получения раствора тиосульфата кальция, с возможным использованием SO2 в качестве окисляющего агента описаны в US 8454929 B2.

Пример 4: Дезодорирование и обесцвечивание растворов сырой соли на основе серы на одной стадии