Ссылки на родственные заявки

[0001] Настоящая заявка испрашивает приоритет предварительной заявки на патент США №62/696,002, поданной 10 июля 2018 года, содержание которой во всей своей полноте и для всех целей включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

[0002] Область техники относится, в общем, к способам и системам для производства монооксида углерода (СО) и молекулярного водорода (H2). Более конкретно, эти способы и системы допускают производство СО и H2 из бикарбонатных ионов, образующихся посредством улавливания CO2, который содержат газы, производимые в разнообразных промышленных процессах, такие как отходящий газ или технологический газ.

Уровень техники настоящего изобретения

[0003] Производство смесей СО и H2, также называемых термином «синтетический газ» или просто «синтез-газ», обычно включает нагревание материалов на углеродной основе, таких как ископаемое топливо (например, уголь) или органические материалы (например, биомасса), при чрезвычайно высоких температурах в присутствии регулируемого количества кислорода или пара. Например, производство синтетического газа может быть осуществлено посредством парового риформинга природного газа (или сланцевого газа), который осуществляют в трубчатых реакторах, нагреваемых снаружи. Эта реакция является в значительной степени эндотермической, и для нее требуются повышенные температуры. Для этого процесса используют никелевый катализатор на специальном носителе, который является устойчивым в жестких технологических условиях. Альтернативные пути получения синтетического газа могут включать восстановление CO2 из отходящего газа с применением H2 от электролитического разложения воды.

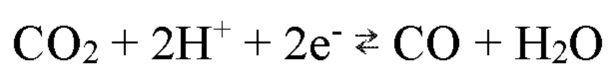

[0004] Другой способ производства СО и H2 представляет собой электрохимическое восстановление CO2. Этот способ включает пропускание электрического тока в электрохимический элемент, содержащий водный раствор, в котором растворен CO2. Восстановление CO2 до СО происходит на катоде и уравновешивается электролитической диссоциацией воды на аноде, где образуются протоны, необходимые для гидрирования CO2 через протонообменную мембрану. Реакции, которые происходят на катоде, записываются следующим образом:

[0005] Естественное ограничение для электрохимического восстановления CO2 представляет собой низкая растворимость CO2 в воде. В процессе электролиза в водных растворах, который используется для электрохимического восстановления CO2, растворимость оказывается еще ниже вследствие высокой ионной силы. Кроме того, для обеспечения потока чистого или практически чистого CO2 требуется предварительное концентрирование содержащих CO2 исходных материалов. Для этой цели могут быть использованы различные традиционные технологии, такие как адсорбция или абсорбция. В указанных технологиях CO2, например, из отходящего газа сначала выделяют из газовой фазы и аккумулируют в твердой фазе (адсорбция) или в жидкой фазе (химическая абсорбция), а на второй стадии CO2 высвобождают в высококонцентрированной газообразной форме, когда твердая или жидкая фаза регенерируется в результате нагревания среды и/или уменьшения давления. Однако оказываются высокими капитальные и эксплуатационные расходы, связанные с указанными технологиями, и в результате этого происходит значительное увеличение общих производственных расходов.

[0006] Существует потребность в технологии, которая позволяет производить смеси СО и H2 (синтетический газ) и допускает непосредственное применение содержащего CO2 газа, не требуя при этом высвобождения очищенного газообразного CO2 перед электрохимическим превращением CO2 в СО и H2.

Краткое раскрытие настоящего изобретения

[0007] Предложены способы и системы, позволяющие производить монооксид углерода (СО) и молекулярный водород (H2) или синтетический газ из содержащего CO2 газа. Эти способы могут включать абсорбцию CO2 из содержащего CO2 газа и электрохимическое превращение бикарбоната, образующегося в результате абсорбции, в СО и H2.

[0008] Согласно одному аспекту предложен способ производства монооксида углерода (СО) и молекулярного водорода (H2) из содержащего CO2 газа, причем способ включает:

введение содержащего CO2 газа в контакт с водным абсорбционным раствором в целях производства обогащенного бикарбонатом потока и обедненного CO2 газа; и

направление обогащенного бикарбонатом потока на электрохимическое превращение в целях производства газообразного потока, содержащего СО и H2.

[0009] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют пространственно-затрудненные амины, пространственно-затрудненные алканоламины, третичные амины, третичные алканоламины, третичные аминокислоты и карбонаты или любая их смесь.

[0010] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия, карбонат цезия и любая их смесь.

[0011] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют карбонат натрия, карбонат калия, карбонат цезия и любая их смесь.

[0012] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют карбонат натрия и карбонат калия и любая их смесь.

[0013] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать промотор и/или катализатор.

[0014] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать промотор и/или катализатор, выбранные из группы, которую составляют пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA), метиламинопропиламин (МАРА), 3-аминопропанол (АР), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метил-метаноламин (ММЕА), пиперидин (РЕ), арсенит, гипохлорит, сульфит, глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота, угольная ангидраза или ее аналог и любая их смесь.

[0015] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать промотор и/или катализатор, выбранные из группы, которую составляют глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота и угольная ангидраза или ее аналог.

[0016] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать промотор и/или катализатор, который представляет собой угольную ангидразу или ее аналог.

[0017] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать карбонат натрия и/или калия и угольную ангидразу или ее аналог.

[0018] Согласно некоторым вариантам осуществления способа угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, которая равняется или составляет менее чем 1% по отношению к массе абсорбционного раствора.

[0019] Согласно некоторым вариантам осуществления способа угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей вплоть до 10 г/л.

[0020] Согласно некоторым вариантам осуществления способа угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,05 до 2 г/л.

[0021] Согласно некоторым вариантам осуществления способа угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,1 до 0,5 г/л.

[0022] Согласно некоторым вариантам осуществления способа угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,15 до 0,3 г/л.

[0023] Согласно некоторым вариантам осуществления способа угольную ангидразу или ее аналог можно отделять от обогащенного бикарбонатом потока перед направлением обогащенного бикарбонатом потока на электрохимическое превращение для производства СО и H2.

[0024] Согласно некоторым вариантам осуществления, способ может дополнительно включать рециркуляцию угольной ангидразы или ее аналога в водный абсорбционный раствор.

[0025] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать карбонат натрия, и концентрация натрия в абсорбционном растворе составляет от 0,5 до 2 моль/л.

[0026] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать карбонат калия, и концентрация калия в абсорбционном растворе составляет от 1 до 6 моль/л.

[0027] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор содержит карбонат калия и бикарбонат калия, и содержание CO2 в абсорбционном растворе перед введением в контакт с содержащим CO2 газом может составлять от 0,5 до 0,75 моль С/моль K+.

[0028] Согласно некоторым вариантам осуществления способа обогащенный бикарбонатом поток содержит бикарбонат калия и карбонат калия, и содержание CO2 в обогащенном бикарбонатом потоке перед введения в контакт с содержащим CO2 газом может составлять от 0,75 до 1 моль С/моль K+.

[0029] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор содержит угольную ангидразу или ее аналог, и рН водного абсорбционного раствора может составлять от 8,5 до 10,5.

[0030] Согласно некоторым вариантам осуществления способа содержащий CO2 газ может быть введен в контакт с водным абсорбционным раствором в насадочной колонне, распылительном абсорбере, псевдоожиженном слое или высокоинтенсивном контактном устройстве, таком как вращающийся насадочный слой.

[0031] Согласно некоторым вариантам осуществления способа содержащий CO2 газ может быть введен в контакт с водным абсорбционным раствором, содержащим угольную ангидразу или ее аналог в качестве катализатора, при температуре, составляющей от приблизительно 5°С до приблизительно 70°С, предпочтительно от приблизительно 20°С до приблизительно 70°С, предпочтительнее от приблизительно 25°С до приблизительно 60°С.

[0032] Согласно некоторым вариантам осуществления способа электрохимическое превращение может включать превращение бикарбонатных ионов обогащенного бикарбонатом потока в газообразный поток, содержащий СО и H2, в электролитическом элементе, содержащем щелочной электролитический раствор, и получение обедненного бикарбонатом потока.

[0033] Согласно некоторым вариантам осуществления способа обедненный бикарбонатом поток может рециркулировать в водный абсорбционный раствор для введения в контакт с содержащий CO2 газом.

[0034] Согласно некоторым вариантам осуществления способа превращение бикарбонатных ионов в СО и H2 может быть проведено в катодной камере электролитического элемента.

[0035] Согласно некоторым вариантам осуществления способа щелочной электролитический раствор может присутствовать в анодной камере электролитического элемента, и превращение бикарбонатных ионов в СО и H2 может быть проведено в катодной камере электролитического элемента.

[0036] Согласно некоторым вариантам осуществления способа щелочной электролитический раствор может содержать водный раствор KOH или NaOH.

[0037] Согласно некоторым вариантам осуществления способа щелочной электролитический раствор может содержать KOH или NaOH в концентрации, составляющей от 0,5 до 10 моль/л.

[0038] Согласно некоторым вариантам осуществления способа электрохимическое превращение может быть проведено при температуре, составляющей от 20 до 70°С.

[0039] Согласно некоторым вариантам осуществления способа электрохимическое превращение может быть проведено при плотности тока, составляющей от 20 до 200 мА⋅см-2.

[0040] Согласно некоторым вариантам осуществления способа электрохимическое превращение может быть проведено при плотности тока, составляющей от 100 до 200 мА⋅см-2.

[0041] Согласно некоторым вариантам осуществления способа электрохимическое превращение может быть проведено при плотности тока, составляющей от 150 до 200 мА⋅см-2.

[0042] Согласно другому аспекту также предложена система для производства монооксида углерода (СО) и молекулярного водорода (H2) из содержащего CO2 газа, причем система содержит:

абсорбционную установку для введения содержащего CO2 газа в контакт с водным абсорбционным раствором в целях производства обогащенного бикарбонатом потока; и

установку электрохимического превращения, содержащую электролитический элемент для электрохимического превращения бикарбонатных ионов в обогащенном бикарбонатом потоке в целях производства газообразного потока, содержащего СО и H2, и обедненного бикарбонатом потока.

[0043] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют пространственно-затрудненные амины, пространственно-затрудненные алканоламины, третичные амины, третичные алканоламины, третичные аминокислоты и карбонаты и любая их смесь.

[0044] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия, карбонат цезия и любая их смесь.

[0045] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют карбонат натрия, карбонат калия, карбонат цезия и любая их смесь.

[0046] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать абсорбирующее соединение, выбранное из группы, которую составляют карбонат натрия, карбонат калия и любая их смесь.

[0047] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать промотор и/или катализатор.

[0048] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать промотор и/или катализатор, выбранные из группы, которую составляют пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA), метиламинопропиламин (МАРА), 3-аминопропанол (АР), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метил-метаноламин (ММЕА), пиперидин (РЕ), арсенит, гипохлорит, сульфит, глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота, угольная ангидраза или ее аналог и любая их смесь.

[0049] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать промотор и/или катализатор, выбранные из группы, которую составляют глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота и угольная ангидраза или ее аналог.

[0050] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать промотор и/или катализатор, представляющий собой угольную ангидразу или ее аналог.

[0051] Согласно некоторым вариантам осуществления способа водный абсорбционный раствор может содержать карбонат натрия и/или калия и угольную ангидразу или ее аналог.

[0052] Согласно некоторым вариантам осуществления системы угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, которая равняется или составляет менее чем 1% по отношению к массе абсорбционного раствора.

[0053] Согласно некоторым вариантам осуществления системы угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей вплоть до 10 г/л.

[0054] Согласно некоторым вариантам осуществления системы угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,05 до 2 г/л.

[0055] Согласно некоторым вариантам осуществления системы угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,1 до 0,5 г/л.

[0056] Согласно некоторым вариантам осуществления системы угольная ангидраза или ее аналог может присутствовать в водном абсорбционном растворе в концентрации, составляющей от 0,15 до 0,3 г/л.

[0057] Согласно некоторым вариантам осуществления, система может дополнительно содержать разделительную установку, расположенную ниже по потоку относительно абсорбционной установки и выше по потоку относительно установки электрохимического превращения и предназначенную для отделения угольной ангидразы или ее аналога от обогащенного бикарбонатом потока.

[0058] Согласно некоторым вариантам осуществления, система может дополнительно содержать рециркуляционный трубопровод фермента для возврата отделенной угольной ангидразы или ее аналога в абсорбционную установку.

[0059] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать карбонат натрия, и концентрация натрия в абсорбционном растворе составляет от 0,5 до 2 моль/л.

[0060] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор может содержать карбонат калия, и концентрация калия в абсорбционном растворе составляет от 1 до 6 моль/л.

[0061] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор содержит карбонат калия и бикарбонат калия, и содержание CO2 абсорбционного раствора, поступающего в абсорбционную установку, может составлять от 0,5 до 0,75 моль С/моль K+.

[0062] Согласно некоторым вариантам осуществления системы обогащенный бикарбонатом поток содержит бикарбонат калия и карбонат калия, и содержание CO2 обогащенного бикарбонатом потока, выходящего из абсорбционной установки, может составлять от 0,75 до 1 моль С/моль K+.

[0063] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор содержит угольную ангидразу или ее аналог, и рН водного абсорбционного раствора может составлять от 8,5 до 10,5.

[0064] Согласно некоторым вариантам осуществления системы абсорбционная установка может содержать насадочную колонну, распылительный абсорбер, псевдоожиженный слой или высокоинтенсивное контактное устройство, такое как вращающийся насадочный слой.

[0065] Согласно некоторым вариантам осуществления системы водный абсорбционный раствор содержит угольную ангидразу или ее аналог в качестве катализатора, и температура вступления в контакт в абсорбционной установке может составлять от приблизительно 5°С до приблизительно 70°С, предпочтительно от приблизительно 20°С до приблизительно 70°С, предпочтительнее от приблизительно 25°С до приблизительно 60°С.

[0066] Согласно некоторым вариантам осуществления системы электролитический элемент может содержать анодную камеру и катодную камеру, причем щелочной электролитический раствор может протекать через анодную камеру, и при этом превращение бикарбонатных ионов обогащенного бикарбонатом потока в газообразный поток, содержащий СО и H2, проводят в катодной камере.

[0067] Согласно некоторым вариантам осуществления системы щелочной электролитический раствор может содержать водный раствор KOH или NaOH.

[0068] Согласно некоторым вариантам осуществления системы щелочной электролитический раствор может содержать KOH или NaOH в концентрации, составляющей от 0,5 до 10 моль/л.

[0069] Согласно некоторым вариантам осуществления система может дополнительно содержать рециркуляционный трубопровод для рециркуляции обедненного бикарбонатом потока в абсорбционную установку.

[0070] Согласно некоторым вариантам осуществления системы температура превращения в электролитическом элементе может составлять от 20 до 70°С.

[0071] Согласно некоторым вариантам осуществления системы плотность тока, проходящего через электролитический элемент, может составлять от 20 до 200 мА⋅см-2.

[0072] Согласно некоторым вариантам осуществления системы плотность тока, проходящего через электролитический элемент, может составлять от 100 до 200 мА⋅см-2.

[0073] Согласно некоторым вариантам осуществления системы плотность тока, проходящего через электролитический элемент, может составлять от 150 до 200 мА⋅см-2.

[0074] Следует отметить, что любой из признаков, описанных выше и/или ниже в настоящем документе, может быть объединен с любыми другими признаками, способами и/или системами, описанными в настоящем документе, если такие признаки очевидным образом не оказываются несовместимыми.

Краткое описание фигур

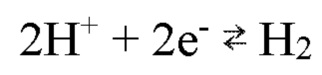

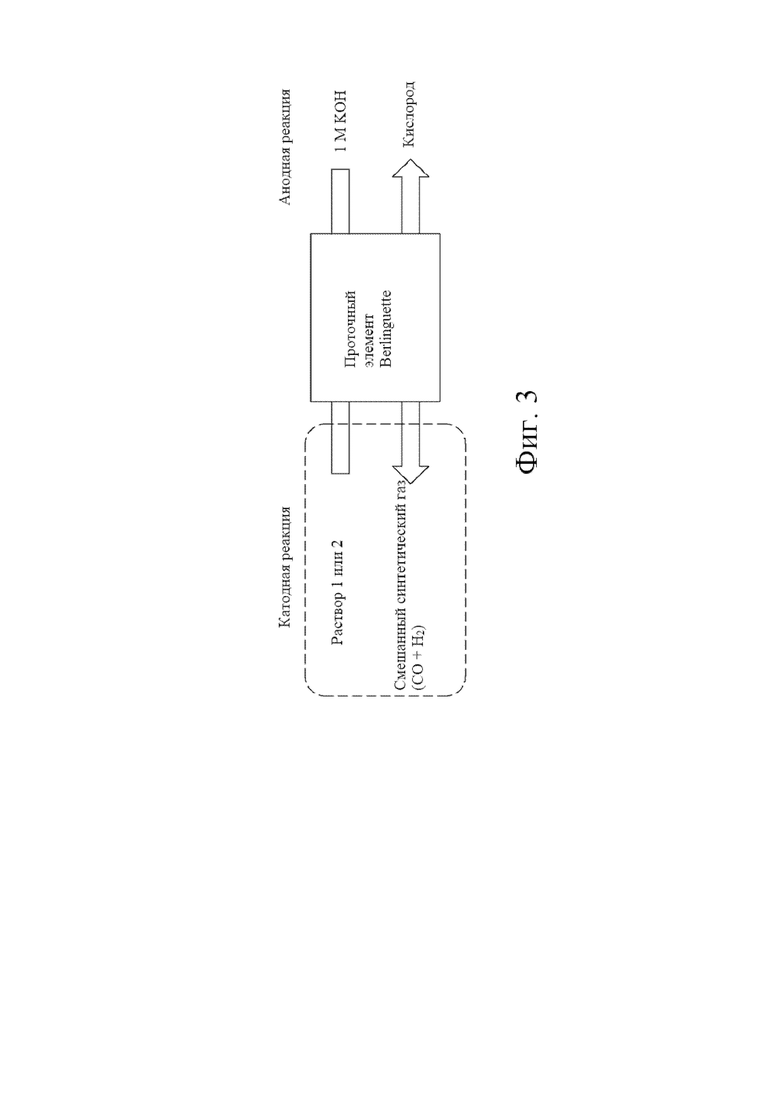

[0075] На фиг.1 представлена диаграмма технологического процесса, иллюстрирующая способ производства газообразного потока, содержащего СО и H2, согласно одному варианту осуществления. В этом варианте осуществления предусмотрена абсорбция CO2 для производства бикарбонатных ионов с последующим электрохимическим превращением бикарбонатных ионов в СО и H2.

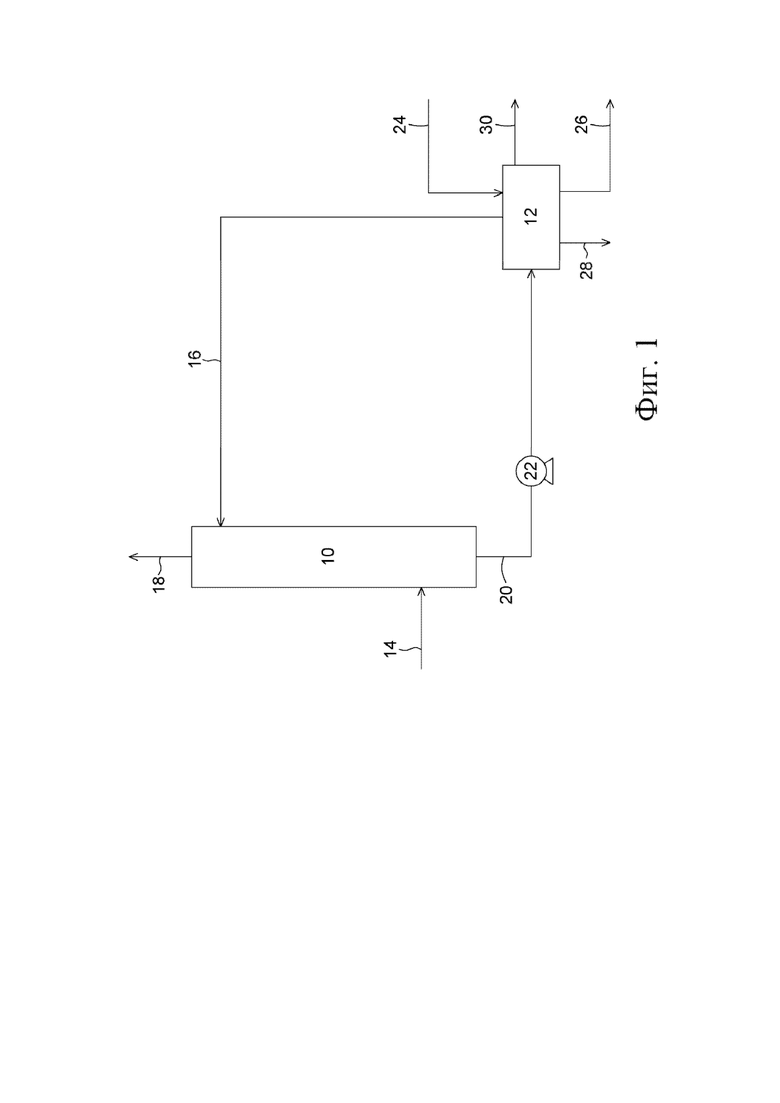

[0076] На фиг.2 представлена диаграмма технологического процесса, иллюстрирующая способ производства газообразного потока, содержащего СО и H2, согласно другому варианту осуществления. В этом варианте осуществления предусмотрена абсорбция CO2 для производства бикарбонатных ионов с последующим электрохимическим превращением бикарбонатных ионов в СО и H2, причем абсорбцию CO2 проводят в присутствии фермента, и в способе предусмотрена стадия отделения фермента.

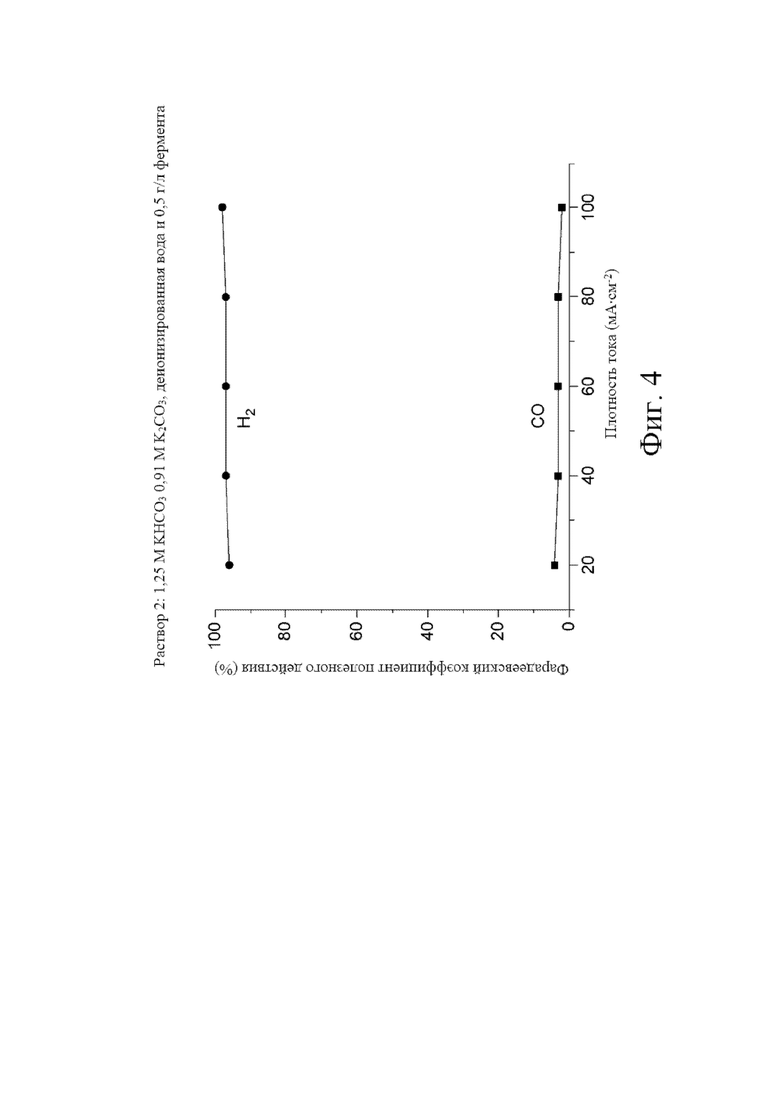

[0077] На фиг.3 схематически представлены реакции, протекающие в электролитическом элементе, который может быть использован для электрохимического превращения бикарбонатных ионов в СО и H2 согласно одному варианту осуществления способа.

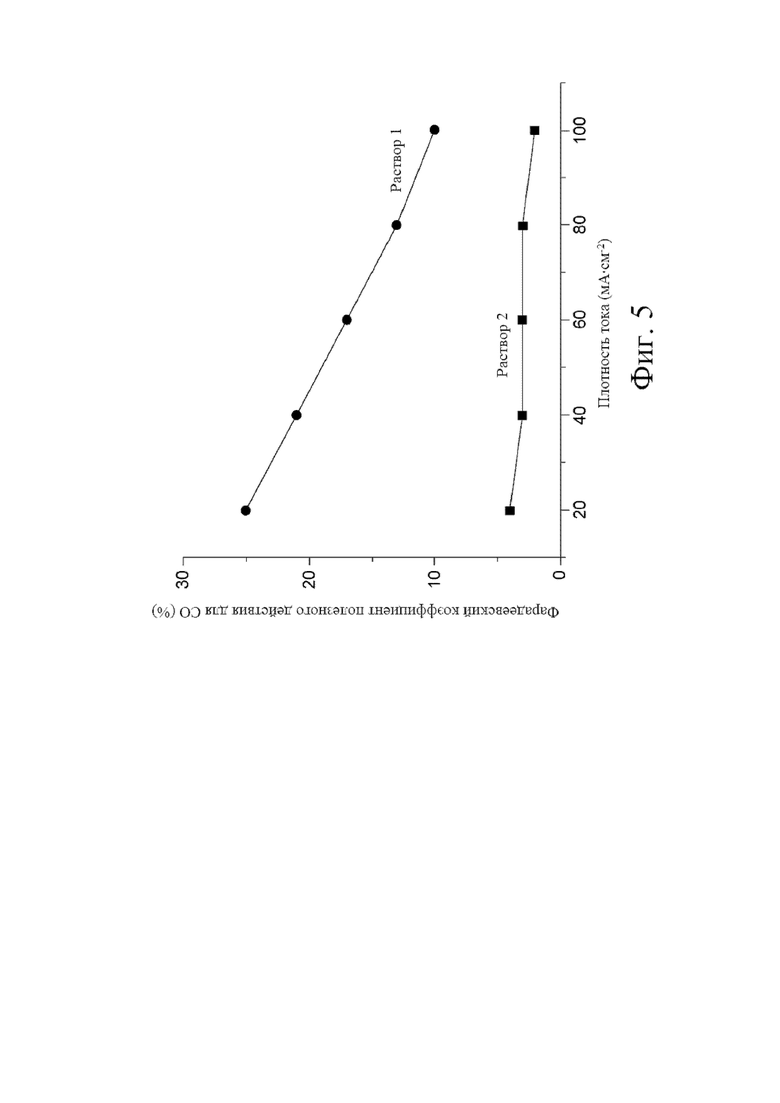

[0078] На фиг.4 представлен фарадеевский коэффициент полезного действия в зависимости от плотности тока, определенный для электролитического превращения бикарбонатных ионов в СО и H2 в присутствии фермента в бикарбонатном растворе.

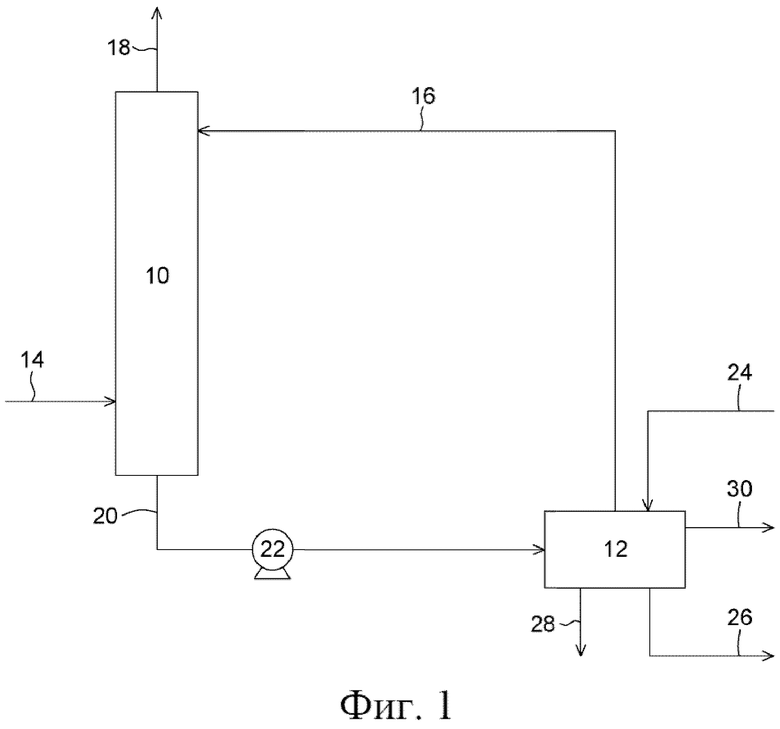

[0079] На фиг.5 представлен фарадеевский коэффициент полезного действия в зависимости от плотности тока, определенный для электролитического превращения бикарбонатных ионов в СО и H2 с применением двух различных бикарбонатных растворов, включая раствор 1, в котором отсутствует фермент, и раствор 2, содержащий фермент.

Подробное раскрытие настоящего изобретения

[0080] Согласно настоящему изобретению предложены способ и система для производства монооксида углерода (СО) и молекулярного водорода (H2) в форме смеси из содержащего CO2 газа посредством введения содержащего CO2 газа в контакт с водным абсорбционным раствором в целях производства обогащенного бикарбонатом потока с последующим направлением обогащенного бикарбонатом потока на электрохимическое превращение в целях производства газообразного потока, содержащего СО и H2. Газообразные смеси, содержащие СО и H2, также известны как «синтетический газ» и оказываются пригодными для применения в качестве промежуточного продукта для производства водорода, аммиака, метанола и других видов синтетического углеводородного топлива.

[0081] Как становится очевидным из следующего подробного описания, способ и система согласно настоящему изобретению обеспечивают производство смеси СО и H2 из содержащего CO2 газа без необходимости стадии выделения высококонцентрированного (практически чистого) газообразного CO2 перед электрохимическим превращением, что требуется в способах предшествующего уровня техники.

[0082] Согласно некоторым вариантам осуществления содержащий CO2 газ может представлять собой отходящий газ электростанции и/или паровой установки, промышленный отходящий газ или отходящий газ химического производства. Согласно некоторым вариантам осуществления содержащий CO2 газ может представлять собой отходящий газ угольной электростанции и/или паровой установки, отходящий газ газовой электростанции и/или паровой установки, отходящий газ производства металлов, отходящий газ цементного производства, отходящий газ целлюлозно-бумажного производства, отходящий газ печей обжига извести, отходящий газ бикарбонатного производства или отходящий газ производства кальцинированной соды.

[0083] Далее варианты осуществления способа и системы для производства СО и H2 из содержащего CO2 газа будут описаны со ссылкой на фигуры. В способе предусмотрены две основные стадии, которые могут осуществлять две основные установки: улавливающая CO2 установка (10), также называемая термином «абсорбционная установка», и бикарбонатная установка электрохимического превращения (12), которая обеспечивает производство СО и H2.В следующем описании бикарбонатная установка электрохимического превращения (12) будет также называться термином «установка электрохимического превращения» или просто «установка превращения», причем указанные выражения используются взаимозаменяемым образом.

[0084] Первый вариант осуществления представлен на фиг.1. Улавливающая CO2 установка или абсорбционная установка (10) может представлять собой установку для введения в контакт газа и жидкости, где содержащий CO2 газ (14) может вступать в контакт с водным абсорбционным раствором (16). При введении содержащего CO2 газа в контакт с абсорбционным раствором CO2 растворяется или абсорбируется в водном абсорбционном растворе, а затем превращается по меньшей мере частично в бикарбонатные ионы (НСО3-) В абсорбционном растворе CO2 из содержащего CO2 газа, таким образом, вступает в реакцию гидратации, в результате которой образуются бикарбонатные ионы в растворе. Обедненный CO2 газ (18) может затем выходить из абсорбционной установки (10) и может высвобождаться в атмосферу или использоваться для других целей. Водный абсорбционный раствор, содержащий бикарбонатные ионы (20), можно затем перекачивать с применением насоса (22) в установку электрохимического превращения (12). Установка электрохимического превращения (12) содержит электролитический элемент, в который может поступать щелочной электролитический раствор, втекающий (24) в электролитический элемент и вытекающий (26) из него. В электролитическом элементе бикарбонатные ионы, присутствующие в обогащенном бикарбонатом водном растворе (20), могут превращаться в газообразный поток, содержащий СО и H2 (28). Газообразный кислород (30) также производиться в течение электрохимического превращения. Обедненный бикарбонатом поток, производимый посредством электрохимического превращения обогащенного бикарбонатом потока в электролитическом элементе и, таким образом, имеющий пониженную концентрацию бикарбонатных ионов, можно быть регенерирован. Согласно одному варианту осуществления обедненный бикарбонатом поток может рециркулировать в качестве абсорбционного раствора, который поступает в абсорбционную установку (10). Газообразную смесь СО и H2 или синтетический газ (28) можно использовать для последующих реакций химического превращения.

[0085] Следует отметить, что поток (16), который рециркулирует в абсорбционную установку, (10) может содержать некоторое количество бикарбонатных ионов, а также может содержать карбонатные ионы из исходного абсорбционного раствора. Таким образом, в непрерывном процессе поток (20) и поток (16) могут одновременно содержать карбонатные и бикарбонатные ионы. Согласно некоторым вариантам осуществления, если это необходимо, дополнительное абсорбирующее карбонатные ионы соединение может быть введено в поток (16) перед тем, как он поступает в абсорбционную установку (10) (не представлено на фигурах).

[0086] Согласно некоторым вариантам осуществления абсорбционная установка (10), в которой содержащий CO2 газ вступает в контакт с водным раствором для гидратации CO2 и образования бикарбонатных ионов, может представлять собой устройство для введения в контакт газа и жидкости, содержащее насадочную колонну, распылительный абсорбер, псевдоожиженный слой или высокоинтенсивное контактное устройство, такое как вращающийся насадочный слой.

[0087] Абсорбционный раствор, используемый для введения в контакт содержащего CO2 газа в абсорбционной установке, содержит воду и по меньшей мере одно абсорбирующее соединение. Абсорбирующие соединения могут быть выбраны таким образом, чтобы способствовать превращению CO2 в бикарбонатные ионы в абсорбционном растворе. Согласно некоторым вариантам осуществления абсорбирующие соединения могут представлять собой классы пространственно-затрудненных аминов, пространственно-затрудненных алканоламинов, третичных аминов, третичных алканоламинов, третичных аминокислот или карбонатов. Указанные соединения проявляют общее свойство, которое заключается в том, что они не образуют карбаматно-аминные комплексы, когда CO2 абсорбируется в растворах, содержащих такие компоненты. Согласно некоторым вариантам осуществления водный абсорбционный раствор может содержать смесь вышеупомянутых абсорбирующих соединений.

[0088] Согласно некоторым вариантам осуществления абсорбирующее соединение может представлять собой 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия, карбонат цезия или любые их смеси.

[0089] Согласно конкретным вариантам осуществления в качестве абсорбирующего соединения могут быть выбраны карбонат натрия, карбонат калия, карбонат цезия или любая их смесь. Согласно предпочтительным вариантам осуществления карбонат натрия, карбонат калия или их смесь можно использовать в качестве абсорбирующего соединения в водном абсорбционном растворе.

[0090] Согласно некоторым вариантам осуществления поток (16), который поступает в абсорбционную установку (10), может содержать бикарбонат и карбонат натрия или калия в соотношении (моль/моль) бикарбоната и карбоната, которое может составлять от 0,5 до 2. Согласно некоторым вариантам осуществления соотношение (моль/моль) бикарбоната и карбоната натрия или калия в потоке (16), который поступает в абсорбционную установку (10), может составлять от 0,5 до 1,8, или от 0,5 до 1,5, или от 0,5 до 1, или от 0,7 до 2, или от 1 до 2, или от 1,2 до 2 или от 1,5 до 2. После абсорбции CO2 в абсорбционной установке концентрация бикарбонатных ионов увеличивается, и соотношение бикарбоната и карбоната в потоке, который выходит из абсорбционной установке, также увеличивается. Таким образом, соотношение бикарбоната и карбоната в потоке, который направляют в установку электрохимического превращения (12), является выше, чем соотношение бикарбоната и карбоната в потоке, который поступает в абсорбционную установку (10). Согласно некоторым вариантам осуществления поток, который поступает в установку электрохимического превращения (12), может содержать бикарбонат натрия или калия и карбонатные ионы в соотношении (моль/моль) бикарбоната и карбоната, которое может составлять от 3 до 18. Согласно некоторым вариантам осуществления соотношение (моль/моль) бикарбоната и карбоната натрия или калия в потоке, который поступает в установку электрохимического превращения (12), может составлять от 3 до 15, или от 3 до 10, или от 3 до 5, или от 5 до 18, или от 5 до 15, или от 5 до 10, или от 10 до 18, или от 10 до 15, или от 15 до 18. После превращения бикарбонатных ионов в установке электрохимического превращения, где бикарбонатные ионы превращаются в СО и H2, соотношение бикарбоната и карбоната затем уменьшается, и согласно некоторым вариантам осуществления поток, выходящий из установки электрохимического превращения, может проявлять соотношение бикарбоната и карбоната, которое может быть близким или практически таким же, как соотношение бикарбоната и карбоната в исходном потоке (16), который был обработан в абсорбционной установке. Например, если поток (16) содержал бикарбонатные и карбонатные ионы в соотношении 1:1, и после абсорбции CO2 в абсорбционной установке это соотношение в потоке (20) составляет 8:1, можно предполагать, что согласно некоторым вариантам осуществления соотношение возвратится к значению 1:1 или близкому к нему значению на выходе из установки электрохимического превращения после того, как бикарбонатные ионы превратятся в СО и H2.

[0091] Согласно некоторым вариантам осуществления водный абсорбционный раствор также может содержать по меньшей мере один промотор и/или катализатор абсорбции в дополнение к абсорбирующему соединению, чтобы увеличивать скорость абсорбции CO2 в абсорбционном растворе. Катализатор может представлять собой биокатализатор, например, фермент.

[0092] Примерные промоторы, катализаторы или биокатализаторы могут представлять собой пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA), метиламинопропиламин (МАРА), 3-аминопропанол (АР), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метил-метаноламин (ММЕА), пиперидин (РЕ), арсенит, гипохлорит, сульфит, глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота, фермент угольную ангидразу или любые их смеси. Согласно некоторым вариантам осуществления водный абсорбционный раствор может содержать промотор и/или катализатор, в качестве которых выбраны глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота и угольная ангидраза или ее аналог. Согласно предпочтительным вариантам осуществления угольную ангидразу или ее аналог можно использовать в качестве катализатора для повышения скорости абсорбции CO2 в водном растворе.

[0093] Согласно некоторым вариантам осуществления содержащий CO2 газ может вступать в контакт в абсорбционной установке с водным абсорбционным раствором, содержащим карбонат натрия и/или калия и угольную ангидразу или ее аналог. Согласно другим вариантам осуществления содержащий CO2 газ может вступать в контакт в абсорбционной установке с водным абсорбционным раствором, содержащим карбонат натрия и/или калия в присутствии угольной ангидразы или ее аналога, которые иммобилизуются внутри самого абсорбционного реактора. Другими словами угольная ангидраза или ее аналог может присутствовать в абсорбционном растворе и течь вместе с абсорбционным раствором или может находиться в иммобилизованном состоянии внутри абсорбционного реактора (например, на насадке). Когда угольная ангидраза или ее аналог присутствует в абсорбционном растворе, они могут находиться в свободном состоянии и растворяться в растворе или могут быть иммобилизованы на поверхности или внутри частиц, которые текут вместе с раствором.

[0094] Согласно конкретному варианту осуществления абсорбционный раствор, используемый для улавливания CO2, может представлять собой водный раствор, содержащий карбонат калия, в котором также содержится угольная ангидраза (СА) или ее аналог (в свободном или иммобилизованном состоянии). В такой технологической конфигурации содержащий CO2 газ может поступать в абсорбционную установку (10), в которой CO2, присутствующий в газе, может растворяться в растворе карбоната калия, содержащем угольную ангидразу или ее аналог, и может затем реагировать с гидроксидными ионами (уравнение 1) и водой (уравнения 2 и 3). Катализируемая угольной ангидразой реакция гидратации CO2 (уравнение 3) представляет собой преобладающую реакцию в данном процессе.

[0095] Угольная ангидраза, которая может быть использована для ускорения улавливания CO2, может происходить из организма человека, бактерии, гриба или другого организма, а также она может обладать термической устойчивостью или другими свойствами устойчивости, поскольку угольная ангидраза или ее аналог может катализировать гидратацию диоксида углерода с образованием ионов водорода и бикарбоната. Кроме того, следует отметить, что термин «угольная ангидраза или ее аналог», который используется в настоящем документе, означает встречающиеся в природе, модифицированные, рекомбинантные и/или синтетические ферменты, в том числе химически модифицированные ферменты, агрегаты ферментов, сшитые ферменты, частицы ферментов, комплексы ферментов и полимеров, полипептидные фрагменты, ферментоподобные химические соединения, такие как низкомолекулярные соединения, имитирующие активный центр фермента угольной ангидразы, и любые другие функциональные аналоги фермента угольной ангидразы.

[0096] Фермент угольная ангидраза может иметь молекулярную массу вплоть до приблизительно 104000 дальтон. Согласно некоторым вариантам осуществления угольная ангидраза может иметь относительно низкую молекулярную массу (например, 30000 дальтон).

[0097] Термин «приблизительно» при использовании в настоящем документе перед любой численной величиной означает величины в пределах приемлемого диапазона погрешности относительно данной конкретной величины, что определяет обычный специалист в данной области техники. Этот диапазон может зависеть отчасти от способа измерения или определения данной величины, т.е. от ограничений измерительной системы. Считается общепринятым, что измерение с точностью 10% является приемлемым и соответствует термину «приблизительно».

[0098] Угольная ангидраза или ее аналог могут присутствовать в абсорбционном растворе в разнообразных формах, помимо присутствия в свободной форме, растворенной в растворе. Фермент может быть иммобилизован на поверхности или внутри частиц, которые текут вместе с раствором, непосредственно связан с поверхностью частиц, захвачен внутри или прикреплен к матрице пористого материала-носителя, захвачен внутри или прикреплен к пористому покровному материалу, который присутствует вокруг частиц носителя, который сами является пористым или непористым, или фермент может присутствовать в форме сшитых агрегатов фермента (CLEA) или сшитых кристаллов фермента (CLEC). Когда угольная ангидраза или ее аналог используется в сочетании с частицами, которые текут в растворе, ферментативные частицы могут быть получены с применением разнообразных технологий иммобилизации и затем размещены в системе. Когда угольная ангидраза или ее аналог используется в неиммобилизованной форме (например, в свободной форме в растворе), возможно добавление в форме порошка, в форме раствора фермента, в форме суспензии фермента или в форме дисперсии фермента в абсорбционный раствор, где фермент может превратиться в растворимую часть абсорбционного раствора.

[0099] Снова рассмотрим фиг.1, где после завершения абсорбции и гидратации газообразного CO2 абсорбционный раствор, обогащенный бикарбонатными ионами (20), может выходить из абсорбционной установки (10) и поступать в установку электрохимического превращения (12) в целях электролитического производства СО и H2. Если фермент угольная ангидраза присутствует в обогащенном бикарбонатом потоке (20), угольная ангидраза будет, таким образом, протекать через электролитический элемент. Как разъясняется выше, бикарбонатные ионы обогащенного бикарбонатом потока (20) будут затем электрохимически превращаться в электролитическом элементе в газообразную смесь СО и H2, и поток (16), обедненный бикарбонатными ионами и содержащий угольную ангидразу, будет затем перекачиваться обратно в газожидкостную абсорбционную установку (10). Таким образом, в конфигурации, представленной на фиг.1, угольная ангидраза может рециркулировать в абсорбционную установку непосредственно из электролитической установки электрохимического превращения в составе обедненного бикарбонатом потока, который возвращается как водный абсорбционный раствор на стадию абсорбции.

[00100] В другой конфигурации согласно варианту осуществления, который представлен на фиг.2, абсорбцию CO2 из содержащего CO2 газа проводят в абсорбционной установке (10) в присутствии угольной ангидразы или ее аналога, причем фермент присутствует в абсорбционном растворе в свободной форме или иммобилизован внутри или на поверхности частиц. Согласно этому варианту осуществления угольная ангидраза или ее аналог может удаляться из обогащенного бикарбонатом потока (20), производимого в абсорбционной установке (10), перед тем, как обогащенный бикарбонатом поток (20) может быть обработан в установке электрохимического превращения (12). Таким образом, в этой технологической конфигурации раствор, содержащий бикарбонатные ионы (20) можно перекачивать с применением насоса (22) и направлять в разделительную установку (32). В разделительной установке (32) угольную ангидразу или ее аналог можно отделять от обогащенного бикарбонатом потока (20) и регенерировать. Согласно некоторым вариантам осуществления отделенная угольная ангидраза или ее аналог (34) может непосредственно рециркулировать в процессе посредством смешивания с обедненным бикарбонатом потоком (16), который выходит из установки электрохимического превращения (12). После этого смесь обедненного бикарбонатом потока (16) и отделенной угольной ангидразы или ее аналога (34) можно направлять обратно в газожидкостная абсорбционная установка (10). Разделительная установка (32) может различаться в зависимости от того, в какой форме фермент присутствует в абсорбционном растворе, т.е. в свободной форме в растворе или в иммобилизованной форме на поверхности частицы или внутри частицы. Согласно некоторым вариантам осуществления разделительная установка (32) может представлять собой осадительную, фильтрационную, мембранную, циклонную или любую другую известную в технике установку для удаления молекул или частиц такого размера, который является пригодным для применения в данном способе

[00101] Согласно некоторым вариантам осуществления способа, когда угольная ангидраза или ее аналог используется для ускорения гидратации CO2, угольная ангидраза или ее аналог может присутствовать в концентрации ниже 1% по отношению к массе абсорбционного раствора. Когда фермент присутствует в абсорбционном растворе, его концентрация в растворе может составлять вплоть до приблизительно 10 г/л. Согласно некоторым вариантам осуществления концентрация фермента может составлять от 0,05 до 10 г/л, или от 0,05 до 5 г/л, или от 0,05 до 2 г/л, или от 0,1 до 10 г/л, или от 0,1 до 5 г/л, или от 0,1 до 2 г/л, или от 0,1 до 1 г/л, или от 0,1 до 0,5 г/л, или от 0,15 до 10 г/л, или от 0,15 до 5 г/л, или от 0,15 до 2 г/л, или от 0,15 до 1 г/л, или от 0,15 до 0,5 г/л, или от 0,15 до 0,3 г/л. Согласно конкретным вариантам осуществления концентрация фермента может составлять от 0,05 до 2 г/л, или от 0,1 до 0,5 г/л, или от 0,15 до 0,3 г/л. В других примерах концентрация угольной ангидразы или ее аналога может быть выше указанного значения в зависимости от разнообразных факторов, таких как технологическая конструкция, активность фермента и устойчивость фермента.

[00102] Согласно некоторым вариантам осуществления концентрацию абсорбирующего соединения в абсорбционном растворе можно определять таким образом, чтобы сокращать до минимума скорость потока циркуляции раствора, доводить до максимума концентрацию бикарбонатных ионов в растворе и при этом ограничивать осаждение бикарбоната и сокращать до минимума расходы на фермент угольную ангидразу.

[00103] Когда абсорбирующее соединение представляет собой карбонат натрия, раствор карбоната натрия может содержать натрий в концентрации, составляющей от 0,5 до 2 моль/л. Согласно некоторым вариантам осуществления абсорбционный раствор карбоната натрия может содержать натрий в концентрации, составляющей от 0,5 до 1,5 моль/л, или от 0,5 до 1 моль/л, или от 1 до 2 моль/л, или от 1 до 1,5 моль/л, или от 1,5 до 2 моль/л. Содержание CO2 абсорбционного раствора, поступающего в газожидкостную абсорбционную установку, может составлять от 0,5 до 0,75 моль С/моль Na+, или от 0,5 до 0,7 моль С/моль Na+, или от 0,6 до 0,7 моль С/моль Na+. Кроме того, содержание CO2 абсорбционного раствора, выходящего из газожидкостной абсорбционной установки, может составлять от 0,75 до 1 моль С/моль Na+, или от 0,75 до 0,9 моль С/моль Na+, или от 0,75 до 0,8 моль С/моль Na+, или от 0,8 до 0,95 моль С/моль Na+.

[00104] Когда абсорбирующее соединение представляет собой карбонат калия, раствор карбоната калия может содержать калий в концентрации, составляющей от 1 до 6 моль/л. Согласно некоторым вариантам осуществления абсорбционный раствор карбоната калия может содержать калий в концентрации, составляющей от 1 до 5 моль/л, или от 1 до 4 моль/л, или от 1 до 3 моль/л, или от 1 до 2 моль/л, или от 2 до 6 моль/л, или от 2 до 5 моль/л, или от 2 до 4 моль/л, или от 2 до 3 моль/л, или от 3 до 6 моль/л, или от 3 до 5 моль/л, или от 3 до 4 моль/л, или от 4 до 6 моль/л, или от 4 до 5 моль/л, или от 5 до 6 моль/л. Содержание CO2 абсорбционного раствора, поступающего в газожидкостную абсорбционную установку, может составлять от 0,5 до 0,75 моль С/моль K+, или от 0,5 до 0,7 моль С/моль K+, или от 0,6 до 0,7 моль С/моль K+. Кроме того, содержание CO2 абсорбционного раствора, выходящего из газожидкостной абсорбционной установки, может составлять от 0,75 до 1 моль С/моль K+, или от 0,75 до 0,9 моль С/моль K+, или от 0,75 до 0,8 моль С/моль K+, или от 0,8 до 0,95 моль С/моль K+.

[00105] Согласно некоторым вариантам осуществления рН абсорбционного раствора может составлять от 8,5 до 10,5, чтобы обеспечивать совместимость с применением угольной ангидразы. Было обнаружено, что при таком значении рН фермент может сохранять свою активность в течение продолжительного времени, что может быть благоприятным по экономическим соображениям.

[00106] Согласно некоторым вариантам осуществления температура, при которой содержащий CO2 газ вводят в контакт с водным абсорбционным раствором, может составлять от приблизительно 5°С до приблизительно 70°С, или от приблизительно 20°С до приблизительно 70°С, или от приблизительно 25°С до приблизительно 60°С.Такие температуры являются совместимыми с применением угольной ангидразы в качестве катализатора для гидратации CO2. В том случае, где никакой фермент не присутствует в водном абсорбционном растворе, содержащий CO2 газ может быть введен в контакт с водным абсорбционным раствором при повышенных температурах. Таким образом, когда никакой фермент не присутствует в водном абсорбционном растворе, гидратация CO2 может быть осуществлена при температуре, составляющей от приблизительно 5°С до приблизительно 90°С, или от приблизительно 20°С до приблизительно 90°С, или от приблизительно 20°С до приблизительно 70°С, или от приблизительно 25°С до приблизительно 60°С.

[00107] Температура в установке электрохимического превращения (12) также может быть выбрана таким образом, чтобы оптимизировать электролитическую реакцию. Согласно некоторым вариантам осуществления температура в установке электрохимического превращения (12) может составлять от 20 до 90°С. В том случае, где способ включает применение угольной ангидразы в качестве катализатора, и угольную ангидразу не отделяют от обогащенного бикарбонатом потока перед электрохимическим превращением, температура в установке электрохимического превращения (12) может составлять от приблизительно 20°С до приблизительно 70°С. Согласно некоторым вариантам осуществления температура в установке электрохимического превращения (12) может предпочтительно составлять от приблизительно 20°С до приблизительно 60°С, или от приблизительно 20°С до приблизительно 50°С, или от приблизительно 20°С до приблизительно 40°С, или от приблизительно 20°С до приблизительно 35°С, или от приблизительно 25°С до приблизительно 60°С, или от приблизительно 25°С до приблизительно 50°С, или от приблизительно 25°С до приблизительно 40°С, или от приблизительно 30°С до приблизительно 60°С, или от приблизительно 30°С до приблизительно 50°С, или от приблизительно 30°С до приблизительно 40°С.

[00108] В том случае, где температура в абсорбционной установке (10) является выше или ниже, чем температура в установке электрохимического превращения (12), могут быть установлены теплообменники для охлаждения или нагревания раствора перед его введением в установку электрохимического превращения (12). Если бы способ включал отделение угольной ангидразы в разделительной установке (32), то теплообменник предпочтительно был бы расположен между разделительной установкой (32) и установкой электрохимического превращения (12). Аналогичным образом, мог бы присутствовать теплообменник для охлаждения или нагревания обедненного бикарбонатом раствора, выходящего из установки электрохимического превращения (12) и текущего в абсорбционную установку (10), насколько это требуется.

[00109] Как разъясняется выше, установка электрохимического превращения (12), в которой бикарбонатные ионы превращается в СО и H2, содержит электролитический элемент. Электролитический элемент может содержать катодную камеру с отрицательно заряженным электродом и анодную камеру с положительно заряженным электродом. Щелочной электролитический раствор может протекать через электролитический элемент. Согласно некоторым вариантам осуществления щелочной электролитический раствор может протекать через анодную камеру, и обогащенный бикарбонатом поток может поступать в катодную камеру. На катоде бикарбонатные ионы обогащенного бикарбонатом потока могут превращаться в СО и H2, в то время как кислород (O2) производится на аноде.

[00110] Согласно некоторым вариантам осуществления электролитический элемент может представлять собой электролитический элемент на основе биполярной мембраны. Например, анод может содержать разделенный биполярной мембраной никелевый газодиффузионный слой, и катод может содержать покрытый серебром углеродный газодиффузионный слой. Согласно некоторым вариантам осуществления электролитический элемент, который описан в международной патентной заявке, опубликованной под номером WO 2019/051609, может быть использован в качестве установки электрохимического превращения. Щелочной электролитический раствор, поступающий в электролитический элемент, может представлять собой водный раствор KOH или NaOH. Согласно конкретным вариантам осуществления щелочной электролитический раствор, вводимый в электролитический элемент, может иметь концентрацию KOH или NaOH, составляющую от приблизительно 0,5 до приблизительно 10 моль/л. Согласно некоторым вариантам осуществления концентрация KOH или NaOH в щелочном электролитическом растворе, вводимом в электролитический элемент, может составлять от приблизительно 0,5 до приблизительно 5 моль/л, или от приблизительно 1 до приблизительно 10 моль/л, или от приблизительно 1 до приблизительно 5 моль/л, или от приблизительно 5 до приблизительно 10 моль/л. Такие концентрации электролитического раствора являются совместимыми с упомянутыми выше температурами превращения, которые составляют от приблизительно 20°С до приблизительно 70°С.

[00111] Согласно некоторым вариантам осуществления электрохимическое превращение бикарбонатных ионов в СО и H2 может быть проведено при плотности тока, составляющей от 20 до 200 мА⋅см-2. Согласно другим вариантам осуществления плотность тока может составлять от 30 до 200 мА⋅см-2, или от 40 до 200 мА⋅см-2, или от 50 до 200 мА⋅см-2, или от 60 до 200 мА⋅см-2, или от 70 до 200 мА⋅см-2, или от 80 до 200 мА⋅см-22, или от 90 до 200 мА⋅см-2, или от 100 до 200 мА⋅см-2, или от 110 до 200 мА⋅см-2, или от 120 до 200 мА⋅см-2, или от 130 до 200 мА⋅см-2, или от 140 до 200 мА⋅см-2, или от 150 до 200 мА⋅см-2, или от 160 до 200 мА⋅см-2, или от 170 до 200 мА⋅см-2, или от 180 до 200 мА⋅см-2, или от 190 до 200 мА⋅см-2. Согласно конкретным вариантам осуществления плотность тока может составлять от 100 до 200 мА⋅см-2 или от 150 до 200 мА⋅см-2.

[00112] Согласно некоторым вариантам осуществления фарадеевский коэффициент полезного действия для электрохимического превращения может составлять по меньшей мере 50% по меньшей мере 60%, или по меньшей мере 70%, или даже по меньшей мере 80% по отношению к СО.

[00113] Способ и система согласно настоящему изобретению могут предоставлять разнообразные преимущества по сравнению со способами и системами предшествующего уровня техники. В способах и системах предшествующего уровня техники практически чистый газообразный CO2, т.е. газ с высокой концентрацией CO2, требуется для электролитического превращения этого газообразного CO2 в синтетический газ (смесь СО и H2). Для производства практически чистого CO2 из содержащих CO2 газов, таких как отходящие газы, требуются сложные и дорогостоящие способы. По существу, на первой стадии необходимо улавливать CO2 из отходящего газа, и на второй стадии улавливаемый CO2 регенерируют, что позволяет получать высококонцентрированный газообразный CO2. Только после этого высококонцентрированный газообразный CO2 может быть использован для превращения в синтетический газ. Преимущественно для способа и системы согласно настоящему изобретению не требуется стадия регенерации CO2 после его улавливания из отходящего газа (или любого содержащего CO2 газа), и улавливаемый CO2, в форме бикарбонатных ионов, может быть непосредственно превращен в газообразную смесь СО и H2. Таким образом, способ согласно настоящему изобретению может обеспечить снижение производственных расходов, что является благоприятным с экономической точки зрения. Кроме того, способ согласно настоящему изобретению может быть легче внедрен, поскольку для него не требуется установка регенерации CO2, как в способах предшествующего уровня техники.

Пример и экспериментальная часть

Электрохимическое превращение бикарбонатных ионов в газообразную смесь СО и H2

[00114] Эксперименты по электрохимическому превращению проводили, используя проточный элемент Berlinguette, который описан в международной патентной заявке WO 2019/051609 и разработан группой Berlinguette при Университете Британской Колумбии. Эксперименты проводили при температуре 25°С, напряжении в диапазоне от 3 до 3,5 В и плотности тока в диапазоне от 20 до 100 мА⋅см-2. Исследования осуществляли с применением двух содержащих бикарбонат растворов. Первый раствор (раствор 1) представлял собой водный раствор карбоната и бикарбоната калия, содержащий 1,25 M KHCO3, 0,91 M K2CO3 и деионизированную воду. Второй раствор (раствор 2) содержал 1,25 M KHCO3 0,91 M K2CO3, деионизированную воду и 0,5 г/л угольной ангидразы.

[00115] В условиях обоих исследований содержащие бикарбонат растворы 1 или 2 помещали в катодную камеру проточного элемента Berlinguette. Электролитический раствор 1 M KOH в воде помещали в анодную камеру. На фиг.3 представлены схемы реакций, происходящие на анодном и катодном электродах проточного элемента Berlinguette. Для обоих растворов была получена газообразная смесь СО и H2. Состав газа на выпуске (т.е. соотношение СО и H2) измеряли методом газовой хроматографии в сочетании с масс-спектрометрией (GC-MS). Газовый хроматограф (например, Clarus 580 GC™ от компании Perkin Elmer) был оборудован содержащей молекулярное сито колонкой MolSieve™ 5Å и колонкой HayeSepD™. Аргон (99,999%) использовали в качестве газа-носителя. Пламенный ионизационный детектор с метанизатором использовали для количественного определения концентрации СО, и детектор теплопроводности использовали для количественного определения концентрации водорода. В условиях исследований при плотности тока 20 мА⋅см-2 не содержащий фермента раствор (раствор 1) позволял получать газообразную смесь, содержащую 25% СО и 75% H2, а содержащий фермент угольную ангидразу раствор (раствор 2) позволял получать газообразную смесь, содержащую 5% СО и 95% H2 (см. фиг.4 и 5). Можно отметить, что посредством регулирования плотности тока и/или отделения фермента перед электролитическим превращением могут быть получены газообразные смеси с различными соотношениями СО и H2.

Изобретение относится к способу производства монооксида углерода (CO) и молекулярного водорода (H2) из содержащего CO2 газа, причем способ включает: введение содержащего CO2 газа в контакт с водным абсорбционным раствором, содержащим бикарбонат и карбонат натрия или калия в соотношении (моль/моль) бикарбоната и карбоната в диапазоне от 0,5 до 2, при температуре в диапазоне от около 5°С до около 70°С в целях производства обогащенного бикарбонатом потока и обедненного CO2 газа; и направление обогащенного бикарбонатом потока на электрохимическое превращение в целях производства газообразного потока, содержащего CO и H2. Также изобретение относится к системе. Предлагаемая технология не требует высвобождения очищенного газообразного CO2 перед электрохимическим превращением CO2 в СО и H2. 2 н. и 25 з.п. ф-лы, 2 пр., 5 ил.

1. Способ производства монооксида углерода (CO) и молекулярного водорода (H2) из содержащего CO2 газа, причем способ включает: введение содержащего CO2 газа в контакт с водным абсорбционным раствором, содержащим бикарбонат и карбонат натрия или калия в соотношении (моль/моль) бикарбоната и карбоната в диапазоне от 0,5 до 2, при температуре в диапазоне от около 5 °С до около 70 °С в целях производства обогащенного бикарбонатом потока и обедненного CO2 газа и направление обогащенного бикарбонатом потока на электрохимическое превращение в целях производства газообразного потока, содержащего CO и H2.

2. Способ по п. 1, в котором водный абсорбционный раствор содержит абсорбирующее соединение, выбранное из группы, которую составляют пространственно-затрудненные амины, пространственно-затрудненные алканоламины, третичные амины, третичные алканоламины, третичные аминокислоты и карбонаты и любая их смесь.

3. Способ по п. 1 или 2, в котором водный абсорбционный раствор содержит абсорбирующее соединение, выбранное из группы, которую составляют 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия, карбонат цезия и любая их смесь.

4. Способ по любому из пп. 1-3, в котором водный абсорбционный раствор содержит абсорбирующее соединение, выбранное из группы, которую составляют карбонат натрия, карбонат калия, карбонат цезия и любая их смесь.

5. Способ по любому из пп. 1-4, в котором водный абсорбционный раствор содержит промотор и/или катализатор, выбранные из группы, которую составляют пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA), метиламинопропиламин (MAPA), 3-аминопропанол (AP), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метил-метаноламин (MMEA), пиперидин (PE), арсенит, гипохлорит, сульфит, глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота, угольная ангидраза или ее аналог и любая их смесь.

6. Способ по любому из пп. 1-4, в котором водный абсорбционный раствор содержит промотор и/или катализатор, выбранные из группы, которую составляют глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота и угольная ангидраза или ее аналог.

7. Способ по любому из пп. 1-4, в котором водный абсорбционный раствор содержит промотор и/или катализатор, содержащие угольную ангидразу или ее аналог.

8. Способ по любому из пп. 4-7, в котором угольная ангидраза или ее аналог присутствует в водном абсорбционном растворе в концентрации, которая равняется или составляет менее чем 1% по отношению к массе абсорбционного раствора.

9. Способ по любому из пп. 4-8, в котором угольная ангидраза или ее аналог присутствует в водном абсорбционном растворе в концентрации, составляющей вплоть до 10 г/л или от 0,05 до 2 г/л, более предпочтительно от 0,1 до 0,5 г/л и еще более предпочтительно от 0,15 до 0,3 г/л.

10. Способ по любому из пп. 4-9, дополнительно включающий отделение угольной ангидразы или ее аналога от обогащенного бикарбонатом потока перед направлением обогащенного бикарбонатом потока на электрохимическое превращение для производства CO и H2.

11. Способ по п. 10, дополнительно включающий рециркуляцию угольной ангидразы или ее аналога в водный абсорбционный раствор.

12. Способ по любому из пп. 1-11, в котором водный абсорбционный раствор содержит карбонат натрия и концентрация натрия в абсорбционном растворе составляет от 0,5 до 2 моль/л.

13. Способ по любому из пп. 1-11, в котором водный абсорбционный раствор содержит карбонат калия и концентрация калия в абсорбционном растворе составляет от 1 до 6 моль/л.

14. Способ по любому из пп. 1-11, в котором водный абсорбционный раствор содержит карбонат калия и бикарбонат калия и содержание CO2 в абсорбционном растворе перед введением в контакт с содержащим CO2 газом составляет от 0,5 до 0,75 моль C/моль K+.

15. Способ по любому из пп. 1-11 и 14, в котором обогащенный бикарбонатом поток содержит бикарбонат калия и карбонат калия и содержание CO2 в обогащенном бикарбонатом потоке перед введения в контакт с содержащим CO2 газом составляет от 0,75 до 1 моль C/моль K+.

16. Способ по любому из пп. 1-15, в котором водный абсорбционный раствор содержит угольную ангидразу или ее аналог и pH водного абсорбционного раствора составляет от 8,5 до 10,5.

17. Способ по любому из пп. 1-16, в котором содержащий CO2 газ вводят в контакт с водным абсорбционным раствором, содержащим угольную ангидразу или ее аналог в качестве катализатора, при температуре, составляющей от приблизительно 5°C до приблизительно 70°C, предпочтительно от приблизительно 20°C до приблизительно 70°C, предпочтительнее от приблизительно 25°C до приблизительно 60°C.

18. Способ по любому из пп. 1-17, в котором электрохимическое превращение включает превращение бикарбонатных ионов обогащенного бикарбонатом потока в газообразный поток, содержащий CO и H2, в электролитическом элементе, содержащем щелочной электролитический раствор и производящем обедненный бикарбонатом поток.

19. Способ по п. 18, в котором обедненный бикарбонатом поток рециркулирует в водный абсорбционный раствор для вступления в контакт с содержащим CO2 газом.

20. Способ по любому из пп. 17-19, в котором щелочной электролитический раствор содержит водный раствор KOH или NaOH.

21. Способ по любому из пп. 1-20, в котором электрохимическое превращение проводят при температуре, составляющей от 20 до 70°C.

22. Способ по любому из пп. 1-21, в котором электрохимическое превращение проводят при плотности тока, составляющей от 20 до 200 мА⋅см-2, предпочтительно от 100 до 200 мА⋅см-2 и еще более предпочтительно от 150 до 200 мА⋅см-2.

23. Система для производства монооксида углерода (CO) и молекулярного водорода (H2) из содержащего CO2 газа, причем система содержит: абсорбционную установку для введения содержащего CO2 газа в контакт с водным абсорбционным раствором в целях производства обогащенного бикарбонатом потока и обедненного CO2 газа и установку электрохимического превращения, содержащую электролитический элемент для электрохимического превращения бикарбонатных ионов в обогащенном бикарбонатом потоке в целях производства газообразного потока, содержащего CO и H2, и обедненного бикарбонатом потока.

24. Система по п.23 дополнительно содержащая разделительную установку, расположенную ниже по потоку относительно абсорбционной установки и выше по потоку относительно установки электрохимического превращения, для отделения угольной ангидразы или ее аналога от обогащенного бикарбонатом потока.

25. Система по п. 23, в которой угольная ангидраза или ее аналог присутствует в водном абсорбционном растворе в концентрации, составляющей от 0,15 до 0,3 г/л.

26. Система по п. 25, дополнительно содержащая рециркуляционный трубопровод фермента для возврата отделенной угольной ангидразы или ее аналога в абсорбционную установку.

27. Система по любому из пп. 23-26, в которой абсорбционная установка содержит насадочную колонну, распылительный абсорбер, псевдоожиженный слой или высокоинтенсивное контактное устройство, такое как вращающийся насадочный слой.

| CN 102912374 В, 22.04.2015 | |||

| CN 102912374 В, 22.04.2015 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СА 2886708 А1, 30.03.2015 | |||

| Счетная машина для сложения и вычитания чисел | 1931 |

|

SU26103A1 |

Авторы

Даты

2023-12-13—Публикация

2019-07-08—Подача