ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка испрашивает приоритет предварительной заявки на патент США 60/718906, озаглавленной "Удаление диоксида углерода из потоков отходов путем совместного образования синтетических карбонатных минералов", выданной 20 сентября 2005 г.; предварительной заявки на патент США 60/642698, выданной 10 января 2005 г.; и предварительной заявки на патент США 60/612355, выданной 23 сентября 2004 г. Полный текст каждой из вышеуказанных заявок (включая приложения) с формулами изобретения приводится здесь, в частности, путем соответствующей ссылки на них.

УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к удалению диоксида углерода и, кроме того, других загрязняющих веществ из потоков отходов. Более конкретно, настоящее изобретение относится к удалению диоксида углерода и других загрязняющих веществ из потоков отходов путем абсорбции диоксида углерода и других загрязняющих веществ из сконцентрированных потоков топочных газов и затем совместного получения карбонатных и/или бикарбонатных материалов, которые захватывают и нейтрализуют любые абсорбированные попутные загрязняющие вещества.

2. Предшествующий уровень техники

В течение последних четырех десятилетий промышленные выбросы в атмосферу вызывают все большую озабоченность на национальном и международном уровне, как в частном, так и промышленных секторах. В частности, внимание было сосредоточено на газах, вызывающих парниковый эффект, которые обладают свойством удерживать солнечное тепло в атмосфере, приводя к "парниковому эффекту". Парниковый эффект возникает тогда, когда поступающее от солнца тепло поглощается в атмосфере и гидросфере земли, повышая среднюю температуру атмосферы, температуру океана, и другие срединные и средние величины температур планеты, вплоть до возникновения проблемы изменения климата; этот эффект обычно связывают с воздействием на тепловой баланс Земли, хотя по поводу скоростей, степени, в которой сжигаемые человеком материалы на него воздействуют, и степени, направления и величины эффекта, единое мнение отсутствует. Несмотря на расхождение в оценках, для всех очевидно, что удаления CO2 (и других химических веществ) из основных источников выбросов будет выгодным в том случае, если затраты на это будут достаточно небольшими.

Газы, вызывающие парниковый эффект, в основном состоят из диоксида углерода и образуются на городских энергетических установках и крупномасштабных производствах на месте их расположения, однако они также образуются и при любом обычном сжигании углерода (например, в автомобилях, при расчистках дождевого леса, просто горении, и так далее), хотя их самые концентрированные точечные выбросы происходят по всему миру на энергетических установках, делая решение проблемы снижения или удаления выбросов из этих конкретных мест привлекательной для осуществления технологии удаления. Так как производство энергии является главной причиной выбросов газов, вызывающих парниковый эффект, в течение последних тридцати лет различными методами исследовались и интенсивно изучались такие способы, как снижение углеродной нагрузки, повышение эффективности, и секвестр углерода из топочных газов энергетической установки.

Снижение интенсивности применения углерода включает использование альтернативных источников энергии, не содержащих углерод, таких как ядерные, гидроэлектрические, фотоэлектрические, геотермальные, и другие источники электроэнергии, для уменьшения доли энергии, производимой за счет исключительно сжигания углерода. В то время как каждый из этих способов производства энергии продолжает вносить свой вклад в суммарный объем производства энергии, прогнозы темпов роста мирового потребления электроэнергии превышают темпы роста производства энергии этими методами. Поэтому, ожидается, что выбросы газов, вызывающих парниковый эффект, будут увеличиваться, несмотря на рост использования источников энергии, не связанных с применением углерода.

Повышение эффективности обычно сводилось к способам улучшения сжигания углерода путем предварительного сжигания, декарбонизации, сжигания с кислородом, и так далее, сначала снижая количество производимого CO2, и затем окисляя как можно более полно все потенциальные загрязняющие вещества. Кроме того, способ приводит к повышенному количеству получаемой на выброс диоксида углерода энергии, высвобождаемой для повышения эффективности. В то время как успехи в этой области привели к повышению эффективности сжигания, в области извлечения тепла имеется мало достижений.

Попытки секвестра углерода (в исходной форме газообразного CO2) привели к разработке многих различных способов, которые можно в целом классифицировать в качестве геологических, земных, или океанических систем. Эти способы в основном связаны с перемещением образовавшегося диоксида углерода в реально существующие места и закачиванием диоксида углерода в геологические, подземные, или океанические хранилища. Каждый из этих способов удаления требует больших затрат на приготовление CO2 для транспортировки, осуществление транспортировки, и осуществление закачки в "хранилище углерода". По существу, эти способы экономически не обоснованы, и во многих случаях потребляют больше энергии, чем производит исходный углерод.

Удаление может быть также осуществлено различными промышленными способами, которые включают скрубберную очистку, мембраны, дешевый O2, и гидраты. Однако недостатками каждой из этих технологий являются большие капиталовложения, возрастающие до нерентабельных уровней, и чрезвычайно высокое влияние удаления CO2 на стоимость электричества.

Нет оснований полагать, что выше перечислены все недостатки, скорее они являются одними из многих, которые могут уменьшать эффективность ранее известных способов удаления диоксида углерода из потоков отходов; однако упомянутые здесь недостатки в достаточной мере демонстрируют то, что все известные в технике подходы не являются удовлетворительными, и что существует большая потребность в способах, раскрытых и заявленных в этом описании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способы и установки для удаления диоксида углерода из потоков отходов, которые решают проблемы, описанные выше. В целом, изобретение относится к способам удаления диоксида углерода из газового потока путем использования гидроксидного соединения с образованием карбоната и/или бикарбоната. Карбонат и/или бикарбонат могут затем быть использованы в любых различных вариантах или просто сброшены.

Различные варианты осуществления настоящего изобретения обеспечивают преимущества по сравнению с известными в настоящее время технологиями удаления углекислого газа из потоков отходов. Несколькими потенциальными преимуществами, которые достигаются в соответствии с изобретением, являются следующие.

В отличие от процессов, которые чисто физически удаляют углерод в отдаленное место, совместное получение в промышленном масштабе карбонатов натрия и/или бикарбонатов синтезом из хлорида натрия и диоксида углерода превращает нежелательный углекислый газ в химические продукты непосредственно на месте производства энергии, потенциально исключая затраты на транспортировку к месту извлечения.

В отличие от других способов декарбонизации потоков топочных газов, которые не поддаются модернизации, варианты осуществления настоящего изобретения могут быть применены для модернизации существующих энергетических установок, при значительном снижении капиталовложений, необходимых для осуществления способа декарбонизации. Кроме того, способ декарбонизации является масштабируемым, и может быть осуществлен в масштабе: пилотная установка - полупромышленная установка - промышленная установка, за счет постепенного увеличения количества реакторов.

В отличие от других известных в технике способов, способ декарбонизации по определенным вариантам осуществлений позволяет извлекать диоксид углерода в виде экономически полезных химических продуктов и при этом производить полезные побочные продукты, такие как газообразный хлор, карбонат натрия, и газообразный водород. Поскольку побочные продукты процесса декарбонизации являются востребованными с экономической точки зрения, их стоимость возмещают затраты на извлечение, и в разработанных должным образом системах делают способ секвестра углерода потенциально выгодным сам по себе.

Благодаря соответствующему способу активной скрубберной очистки выпускаемых топочных газов, другие нежелательные загрязняющие вещества кислого характера, такие как SOx, NOx, HgOx, и другие, активно извлекаются в процессе. Кроме того, способ скрубберной очистки может приводить к улавливанию и/или уносу других компонентов газового потока и/или загрязняющих примесей в карбонат натрия (например, угольной золы, и т.д.), удаляя их, таким образом, из газового потока.

Конкретные варианты осуществления настоящего изобретения включают способ удаления диоксида углерода из газового потока, включающий: получение гидроксида в водной смеси; смешивание гидроксида с газовым потоком с получением карбонатных продуктов (определяемых как продукты, содержащие карбонатную группу, CO3), бикарбонататных продуктов (определяемых как продукты, содержащие бикарбонатную группу, HCO3), или смесь карбонатных и бикарбонатных продуктов в смеси; и выделение указанных карбонатных и/или бикарбонатных продуктов из смеси, тем самым, удаляя диоксид углерода из газового потока. Гидроксидом может быть любая форма гидроксида, включая, но этим не ограничивая, гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид магния, и гидроксид алюминия. Специалисты в этой области понимают, что можно осуществить аналогичное химическое взаимодействие и декарбонизацию с любым числом гидроксидов или смесей гидроксидов. В ряде предпочтительных вариантов осуществления, гидроксидом является гидроксид натрия.

В конкретных вариантах осуществления, способ дополнительно включает процесс регулирования способа с целью получения в основном только карбонатных продуктов, или в основном только бикарбонатных продуктов. В ряде вариантов осуществления, способ дополнительно включает процесс регулирования способа с целью получения смеси карбонатных и бикарбонатных продуктов, смесь которых может состоять приблизительно из X% карбоната и Y% бикарбоната, причем комбинации X-Y могут быть любыми из следующих: 1-99, 2-98, 3-97, 4-96, 5-95, 6-94, 7-93, 8-92, 9-91, 10-90, 15-85, 20-80, 25-75, 30-70, 35-65, 40-60, 45-55, 50-50, 55-45, 60-40, 65-35, 70-30, 75-25, 80-20, 85-15, 90-10, 91-9, 92-8, 93-7, 94-6, 95-5, 96-4, 97-3, 98-2 или 99-1.

В определенных вариантах осуществления, смешение происходит в двух отдельных камерах, причем одну камеру используют для получения карбонатных продуктов, а другую камеру используют для получения бикарбонатных продуктов. В других вариантах осуществления, смешение происходит в барботажной колонне или серии барботажных колонн. В еще одних вариантах осуществления, выделение карбонатных и/или бикарбонатных продуктов из смеси включает способ выделения в результате горячего осаждения. В ряде вариантов осуществления, тепло для способа выделения получают в результате теплообмена с поступающими топочными газами. При выделении отделяемый карбонат может быть в виде водной суспензии или в виде раствора гидроксида, карбоната, и воды при различных концентрациях, и в этом виде он может затем быть высушен любым из многочисленных методов. В ряде вариантов осуществления, карбонат можно не сушить. Например, суспензия карбоната натрия может быть использована для обработки жесткой воды. Несомненно, что специалистам в этой области известны многочисленные варианты применения карбоната, полученного по способу изобретения, например, смеси суспензий бикарбоната натрия и карбоната натрия могут быть суспендированы в автоцистерне для использования в различных формах производства моющего средства, при производстве стекла в качестве флюса, и т.д., а так же для упомянутого выше использования в процессе водоподготовки.

В конкретных вариантах осуществления, способ дополнительно включает транспортировку карбонатных продуктов к отдаленному месту захоронения; объединение карбонатных продуктов с кислотой в реакции нейтрализации с получением чистого диоксида углерода; и закачивание диоксида углерода в хранилище углерода. В других вариантах осуществления, в способе получения карбоната нейтрализуют и/или уносят/захватывают другие компоненты газового потока, включая SOx, NOx, и ртутьсодержащий материал

В некоторых вариантах осуществления, получение гидроксида включает: получение соли; смешивание соли с водой, паром, или с обоими, с получением раствора; и электролиз раствора с получением гидроксида. В конкретных вариантах осуществления, раствор подвергают электролизу при напряжении большем или равным 5 в, в то время как в других вариантах осуществления, раствор подвергают электролизу при напряжении меньшем, чем 5 в. В ряде вариантов осуществления, раствор подвергают электролизу при напряжении от 1 в до 5 в, включая 1,5 в, 2,0 в, 2,5 в, 3,0 в, 3,5 в, 4,0 в, или 4,5 в, или в любом интервале между любыми из этих точек.

В определенных вариантах осуществления, кислоту добавляют к раствору, прежде чем его подвергают электролизу. Кислота может быть любой кислотой, которая может обеспечить протонирование раствора, включая, но этим не ограничивая, соляную кислоту. Для специалистов в этой области очевидно, что можно осуществить аналогичное химическое превращение и электролиз с любым числом кислот или смесей кислот. В ряде предпочтительных вариантов осуществления, кислотой является соляная кислота. В других вариантах осуществления, количество кислоты, которое добавляют к раствору, основывается на определении оптимальной степени протонирования, при которой затрачивается самая низкая энергия при получении реагентов и извлекается самая высокая энергия из продуктов.

В еще одних вариантах осуществления, стадию электролиза проводят в электролизере, имеющем пространство католита и пространство анолита, и карбонатные и/или бикарбонатные продукты возвращают в католитное пространство электролизера. В других вариантах осуществления, энергия, необходимая для этого способа, дополняется за счет отходящего тепла газового потока.

К другим вариантам осуществления изобретения относится способ удаления диоксида углерода из газового потока, включающий: получение гидроксида натрия в водной смеси; смешение гидроксида натрия с газовым потоком с получением карбоната натрия, бикарбоната натрия, или смеси карбоната натрия и бикарбоната натрия; и выделение указанного карбоната натрия и/или бикарбоната натрия из смеси, удаляя, таким образом, диоксид углерода из газового потока

В ряде вариантов осуществления, способ дополнительно включает процесс регулирования способа с целью получения в основном только карбоната натрия, или в основном только бикарбоната натрия. В других вариантах осуществления, способ дополнительно включает процесс регулирования способа с целью получения смеси карбоната натрия и бикарбоната натрия, которая может состоять из X% карбоната натрия и Y% бикарбоната натрия, причем комбинации X-Y могут быть любыми их следующих: 1-99, 2-98, 3-97, 4-96, 5-95, 6-94, 7-93, 8-92, 9-91, 10-90, 15-85, 20-80, 25-75, 30-70, 35-65, 40-60, 45-55, 50-50, 55-45, 60-40, 65-35, 70-30, 75-25, 80-20, 85-15, 90-10, 91-9, 92-8, 93-7, 94-6, 95-5, 96-4, 97-3, 98-2 или 99-1.

В конкретных вариантах осуществления, смешивание происходит в двух отдельных камерах, причем одну камеру используют для получения карбоната натрия, а другую камеру используют для получения бикарбоната натрия. В других вариантах осуществления, смешивание происходит в барботажной колонне или в серии барботажных колонн. В еще одних вариантах осуществления, выделение карбоната натрия и/или бикарбоната натрия из смеси включает способ выделения путем горячего осаждения. В ряде вариантов осуществления, тепло для способа выделения получают путем теплообмена с поступающими топочными газами.

В конкретных вариантах осуществления, способ дополнительно включает: транспортировку карбоната натрия к отдаленному месту захоронения; объединение карбонатных продуктов с кислотой в реакции нейтрализации с получением чистого диоксида углерода; и закачивание диоксида углерода в хранилище углерода.

В некоторых вариантах осуществления, получение гидроксида натрия включает: получение хлорида натрия; смешивание хлорида натрия с водой, паром, или с обоими, с получением рассола; и электролиз рассола с получением гидроксида натрия и газообразного хлора. В конкретных вариантах осуществления, рассол подвергается электролизу при напряжении большем чем или равным приблизительно 5 в, в то время как в других вариантах осуществления, электролиз проводят при напряжении меньшем, чем 5 в. В некоторых вариантах осуществления, раствор подвергают электролизу при напряжении от 1 в до 5 в, включая 1,5 в, 2,0 в, 2,5 в, 3,0 в, 3,5 в, 4,0 в, или 4,5 в, или в любом интервале между любыми из этих точек.

В некоторых вариантах осуществления, перед электролизом в рассол добавляют кислоту. Кислотой может быть любая кислота, которая может обеспечить протонирование раствора, включая, но этим не ограничивая, соляную кислоту. Для специалистов в этой области очевидно, что можно обеспечить аналогичное химическое взаимодействие и электролиз с любым числом кислот или смесей кислот. В некоторых предпочтительных вариантах осуществления, кислотой является соляная кислота. В еще одних вариантах осуществления, количество добавляемой к рассолу кислоты основано на оптимальной степени протонирования, при которой затрачивается самая низкая энергия при получении реагентов и извлекается самая высокая энергия из продуктов.

В некоторых вариантах осуществления, стадия электролиза происходит в электролизе, имеющем пространство католита и пространство анолита, и карбонат натрия, и/или бикарбонат натрия рециркулирует в пространство католита электролизера. В других вариантах осуществления, энергию, необходимую для реализации способа, добавляют за счет отходящего тепла, извлекаемого из газового потока. В еще одних вариантах осуществления, способ дополнительно включает сбор газообразного хлора, в то время как в других вариантах осуществления получают газообразный водород. В некоторых вариантах осуществления, газообразный водород и газообразный хлор подвергают взаимодействию с получением хлористоводородной кислоты, которую добавляют в рассол перед электролизом. В других вариантах осуществления, газообразный водород сжигают с атмосферным кислородом или кислородом со склада химических продуктов с получением воды, в то время как в других вариантах осуществления, способы включают использование газообразного водорода для получения энергии. В некоторых вариантах осуществления, выделение карбоната натрия и/или бикарбоната натрия из смеси включает способ выделения путем горячего осаждения, в котором тепло для способа выделения получают из энергии, произведенной газообразным водородом. В других вариантах осуществления, газообразный водород сжигают вместе с углем, чтобы улучшить выбросы в результате сжигания угля, или его используют для сжигания в топливном элементе при получении постоянного электрического тока.

В некоторых вариантах осуществления, газовый поток является потоком выхлопных газов установки, в то время как в других вариантах осуществления, установкой является энергетическая установка, которая использует в качестве источника топлива уголь. В некоторых вариантах осуществления, поток выхлопных газов включает CO2 и H2O.

К конкретным вариантам осуществления настоящего изобретения также относится установка, включающая при использовании: камеру электролиза, включающую, по меньшей мере, один катод и, по меньшей мере, один анод, камеру для получения гидроксида; смесительное оборудование, операционно связанное с камерой электролиза, и трубопровод для газового потока, смесительное оборудование для смешивания гидроксида из камеры электролиза с газовым потоком, для получения смеси, в которой соединения углерода, серы, и/или азота в газовом потоке могут реагировать с гидроксидом; и камеру выделения, операционно связанную со смесительным оборудованием и приспособленную для выделения смеси на отдельные газовую фазу и твердую и/или жидкую фазу.

В некоторых вариантах осуществления, камера электролиза включает мембранный электролизер, диафрагменный электролизер, и/или электролизер с ртутным катодом. В конкретных вариантах осуществления, смесительным оборудованием является периодический реактор или серия периодических реакторов, в то время как в других вариантах осуществления, камера смешения является аппаратом для абсорбции газа жидкостью с протеканием химической реакции или серией таких аппаратов. В других вариантах осуществления, камера смешения является аппаратом для кристаллизации или серией аппаратов для кристаллизации, в то время как в других вариантах осуществления, она является барботажной колонной или серией барботажных колонн.

В конкретных вариантах осуществления, установка дополнительно включает сушильную камеру, операционно связанную с камерой выделения, приспособленную при использовании для удаления жидкости из твердой и/или жидкой фазы, в то время как в других вариантах осуществления, сушильная камера при использовании приспособлена для нагрева твердой и/или жидкой фазы. В еще одних вариантах осуществления, установку дополнительно определяют как операционно связанную с энергетической установкой.

В некоторых вариантах осуществления, камера электролиза при использовании приспособлена для получения газообразного хлора и гидроксида натрия из хлорида натрия и воды. В других вариантах осуществления, смесительное оборудование при использовании приспособлено для смешения гидроксида из камеры электролиза с диоксидом углерода из газового потока для получения карбонатных и/или бикарбонатных продуктов.

В еще одних вариантах осуществления, настоящее изобретение включает способ определения оптимального рабочего напряжения и величины электрического тока электролизера при его низковольтной эксплуатации относительно области повышенных значений для данной характеристики V/I при данной степени протонировании. В других вариантах осуществления, изобретение включает способ определения нижнего термодинамического предела для рабочего напряжения для данного электролизера, используемого в способе. В конкретных вариантах осуществления, предлагается способ определения экологической эффективности (∂CO2/∂E) в целом для устройств, которые осуществляют удаление CO2 из потоков отходов, в то время как другие варианты осуществления включают способ определения экологической эффективности (∂CO2/∂E) конкретно для устройств, которые используются в настоящем изобретении в любом из его вариантов осуществления. Другие варианты осуществления включают способ получения чрезвычайно чистого газообразного водорода при низком значении цены безразличия, его стоимости, равной содержанию извлекаемой энергии.

Термины "включает" (в любой форме), "имеет" (в любой форме), "содержит" (в любой форме), и "заключает" (в любой форме) являются не ограничивающими глаголами-связками. В результате способ или установка, которые "включают", "имеют", "содержат", или "заключают" одну или более стадий, или элементы, обладают этими одной или более стадией или элементами, но не ограничены обладанием только этими одной или более стадией или элементами. Аналогично, элемент устройства или способа, который "включает", "имеет", "содержит", или "заключает" одну или более характерных черт, обладает этой одной или более характерных черт, но не ограничен обладанием только этой одной или более характерных черт. Термин "использование" следует интерпретировать таким же образом. Поэтому, например, стадия способа, которая включает "использование" конкретной информации, означает, что, по меньшей мере, используется изложенная информация, но не исключается возможность использования также другой, не приведенной информации. Кроме того, структура, которая формируется некоторым способом, должна формироваться, по меньшей мере, этим способом, но также может формироваться способом или способами, которые не указаны.

Неопределенный артикль относится к одному или более чем к одному предмету, если в описании изобретения ясно не указано иначе. Термин "другой" означает, по меньшей мере, второй или более. Термины "в основном" и "около" означают, по меньшей мере, величину, близкую к данному значению (и включающее его) или состоянию (предпочтительно в пределах 10%, более предпочтительно - в пределах 1%, и наиболее предпочтительно - в пределах 0,1%).

Используемые здесь термины "карбонаты" или "карбонатные продукты" в целом относятся к минеральным компонентам, содержащим карбонатную группу, CO3. Поэтому термины охватывают как смеси карбонат/бикарбонат, так и соединения, содержащие исключительно ион карбоната. Термины "бикарбонаты" и "бикарбонатные продукты" в целом относятся к минеральным компонентам, содержащим бикарбонатную группу HCO3. Поэтому термины охватывают как смеси карбонат/бикарбонат, так и соединения, содержащие исключительно ион бикарбоната.

При образовании бикарбонатов и карбонатов в некоторых вариантах осуществления настоящего изобретения, термин "ионное отношение" обозначает отношение ионов натрия в продукте к присутствующему в этом продукте числу атомов углерода. Следовательно, может быть указано, что поток продукта, сформированный из чистого бикарбоната (NaHCO3), имеет "ионное отношение", равное 1,0 (Na/C), но может быть указано, что поток продукта, сформированный из чистого карбоната (Na2CO3), имеет "ионное отношение" 2,0 (Na/C). С целью расширения диапазона может быть указано, что бесконечное число непрерывных смесей карбоната и бикарбоната имеют ионные отношения в интервале от 1,0 до 2,0.

В некоторых предпочтительных вариантах осуществления изобретения, хлористоводородную кислоту добавляют к подаваемому рассолу хлорида натрия в электролизер, применяемый для производства хлора и гидроксида натрия, вызывая протекание следующей реакции:

H2O+NaCl+aHCl+энергия→NaOH+(1/2+a/2)H2+(1/2+a/2)Cl2

В этом уравнении символ "a" обозначает "степень протонирования", и он является отношением протонов (ионы H+) к ионам натрия (ионы Na+).

Используемый здесь термин "секвестр" в целом обозначает способы или применения, которые частично или полностью удаляют CO2 из выбросов точечных источников и позволяют хранить этот CO2 в некоторой форме, с тем, чтобы предотвратить его возврат в атмосферу. Применение этого термина не исключает рассмотрение какой-либо формы описываемых вариантов осуществления в качестве способов "секвестра".

Используемый здесь термин "экологическая эффективность" применяют в качестве синонима термина "термодинамическая эффективность" и он обозначает количество CO2, подвергнутое секвестру в конкретном варианте осуществления настоящего изобретения на затраченную энергию (представленный уравнением "∂CO2/∂E"). Секвестр CO2 выражают в процентах от суммарного количества CO2 установки; энергопотребление также выражают от суммарного энергопотребления установки.

Используемые здесь термины "низковольтный электролиз" и "НВЭ" обозначают электролиз при напряжениях ниже 5 вольт.

Описания известных способов переработки, компонентов, и оборудования опущены, для того чтобы излишне не затенять настоящие способы и устройства излишними деталями. Описания настоящих способов и устройств, включая их описания в приложениях, являются иллюстративными примерами и не ограничивают изобретение. Для специалистов в этой области на основе этого описания изобретения могут быть очевидными некоторые замены, модификации, дополнения и/или перестановки, подпадающие под объем патентной формулы, но не перечисленные в явном виде в этом описании.

Другие характерные черты и связанные с ними преимущества станут очевидными в результате ознакомления со следующим подробным описанием конкретных вариантов осуществления в сочетании с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующие чертежи являются иллюстративными примерами, и не являются ограничениями. Чертежи являются частью настоящего описания, и они включены для дополнительной демонстрации некоторых аспектов настоящего изобретения. Изобретение может стать более понятным в результате ссылок на один или более из этих чертежей в сочетании с описанием представленных здесь иллюстративных вариантов осуществлений:

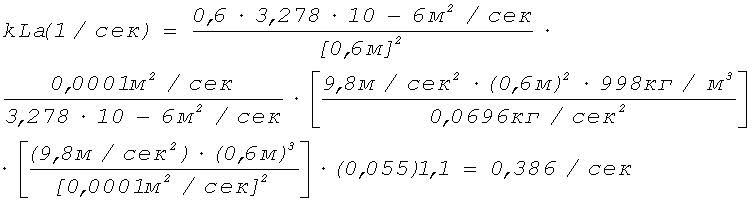

На фиг. 1 представлена принципиальная технологическая схема, иллюстрирующая конкретные варианты осуществления настоящего изобретения.

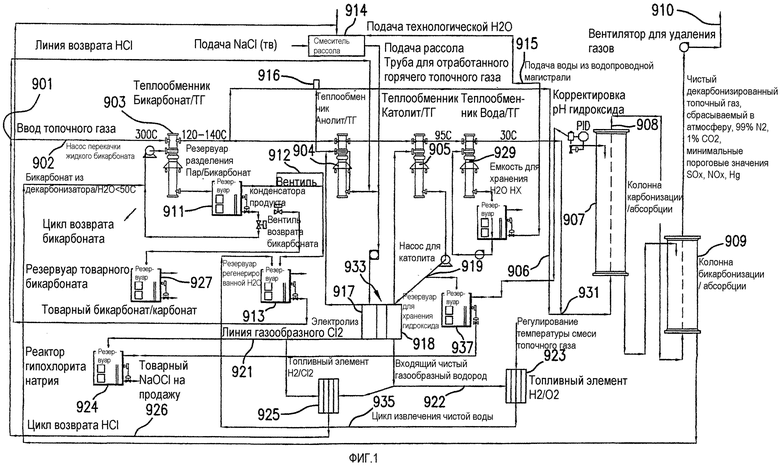

На фиг. 2A показана установка для иллюстрации основных характерных черт одного варианта осуществления части декарбонизации настоящего изобретения.

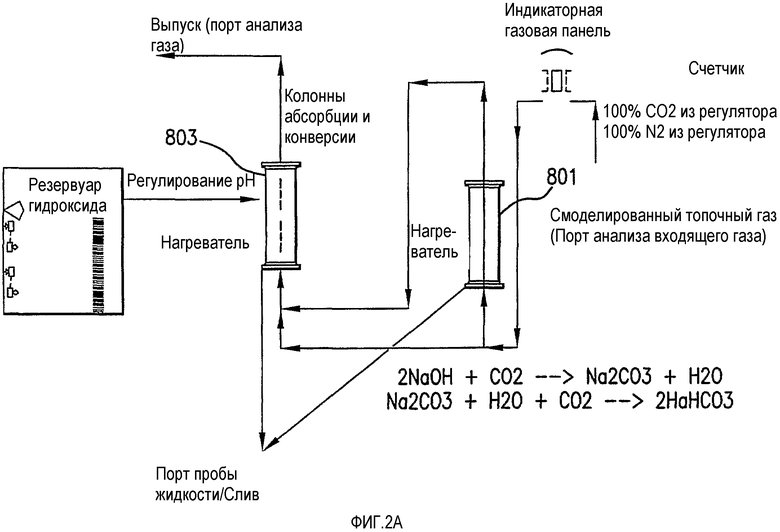

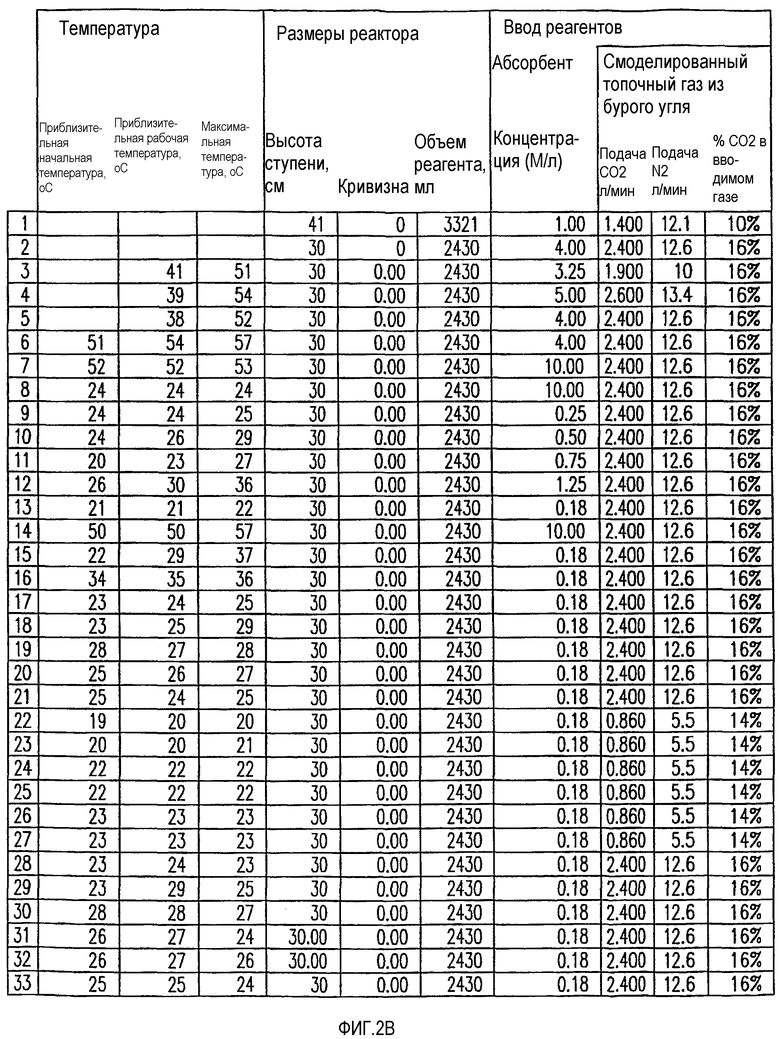

На фиг. 2B представлены экспериментальные результаты по абсорбции/конверсии.

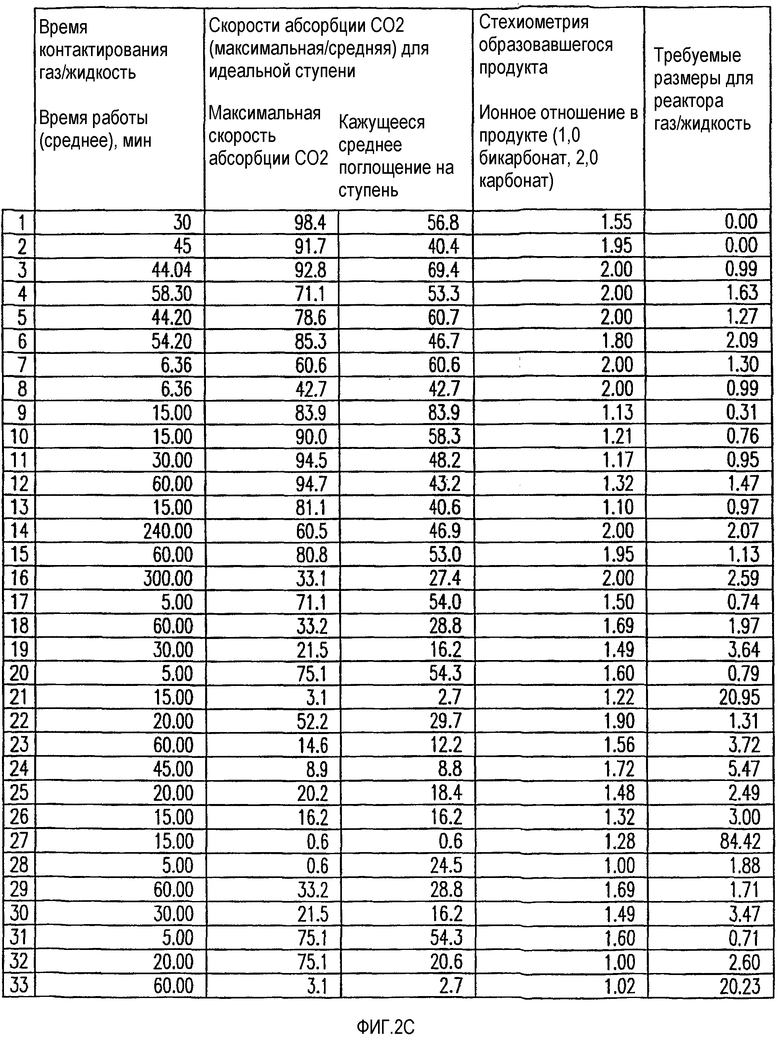

На фиг. 2C приведены экспериментальные результаты по абсорбции/конверсии.

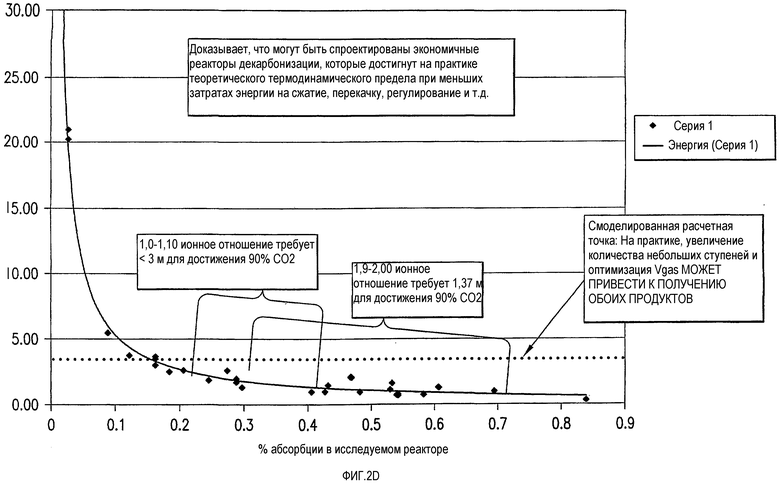

На фиг. 2D представлена графическая зависимость, показывающая расстояние при контактировании газ/жидкость (м, глубина жидкости), необходимое для удаления 90% CO2.

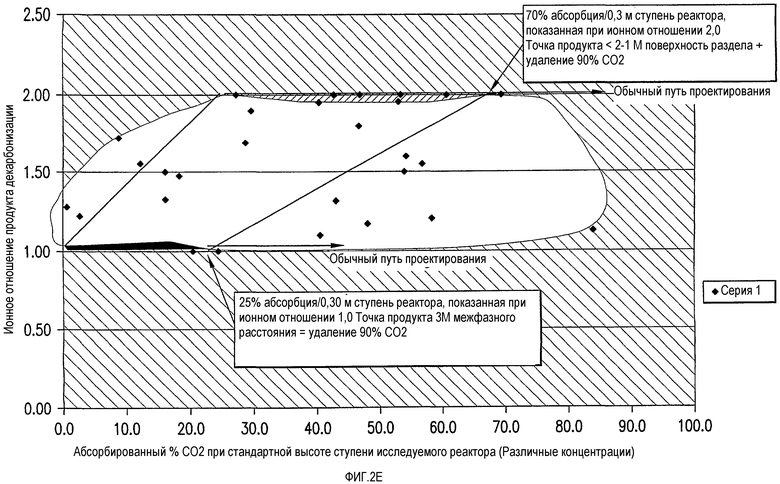

На фиг. 2E приведена графическая зависимость ионного отношения в продукте от процента CO2, абсорбированного в испытуемом реакторе.

На фиг. 3 представлена графическая зависимость температурного режима жидкости в камере реактора в зависимости от указанного времени протекания реакции.

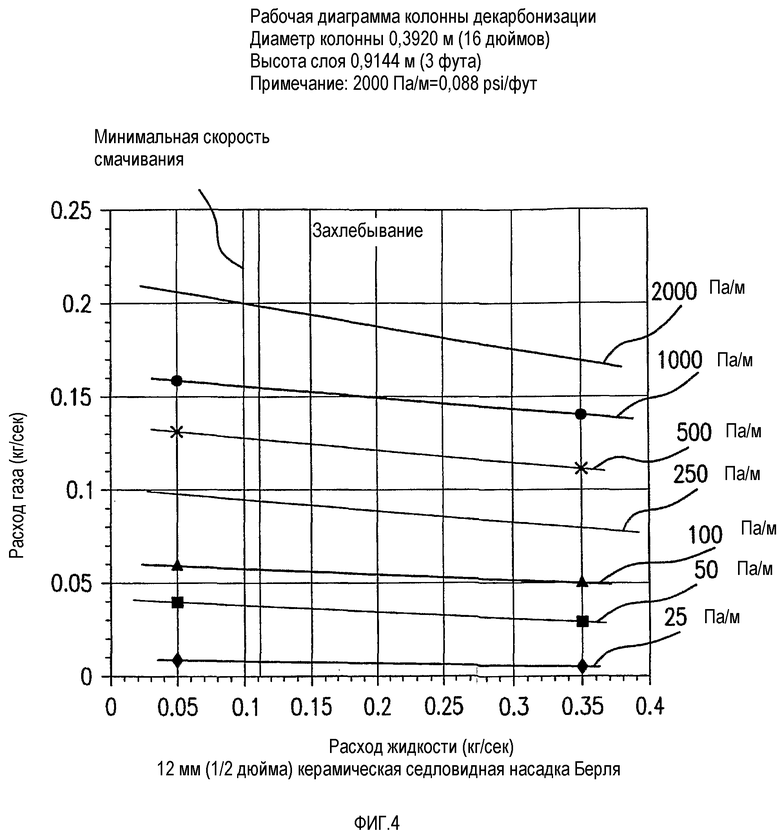

На фиг. 4 приведена диаграмма, иллюстрирующая исследование захлебывания колонны 5'.

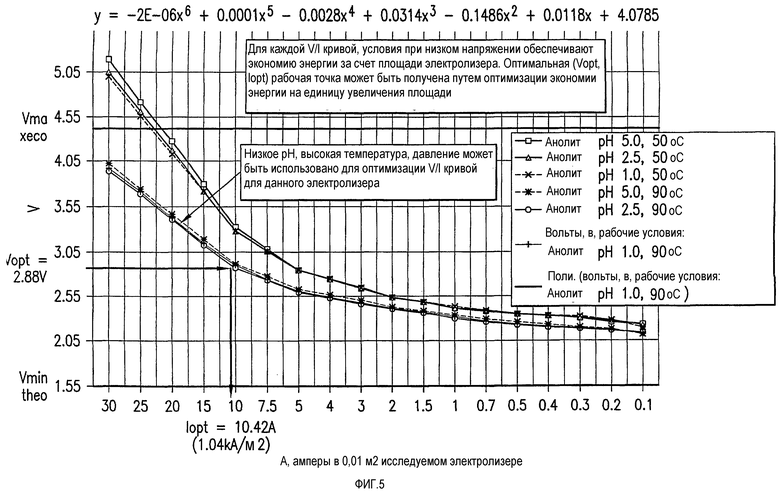

На фиг. 5 представлены типичные рабочие кривые вольт-амперных характеристик для различных pH анолита и температур.

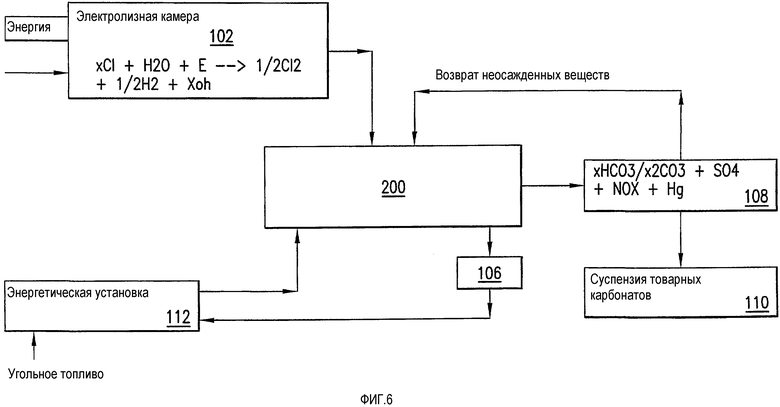

На фиг. 6 приведена блок-схема системы, включающей реактор, в котором в соответствии с вариантами осуществления настоящего изобретения водород не извлекают.

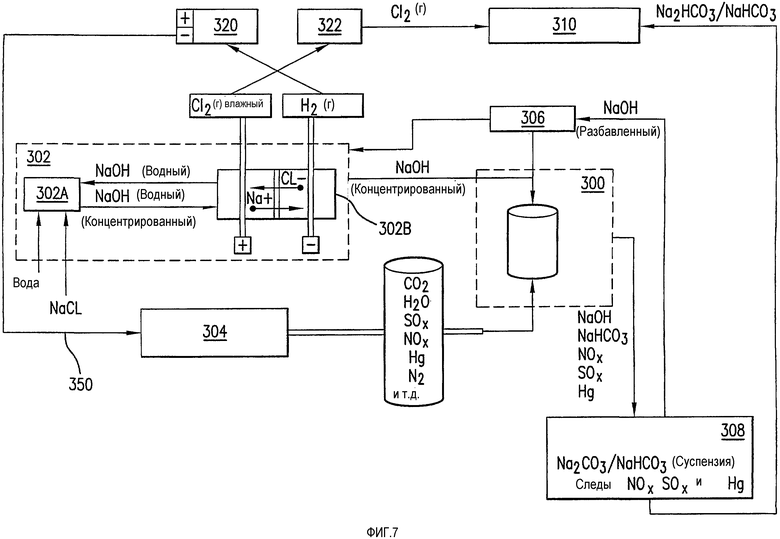

На фиг. 7 представлена блок-схема системы, включающей реактор, в котором в соответствии с вариантами осуществления настоящего изобретения водород извлекают путем рецикла в топливный элемент для получения постоянного тока.

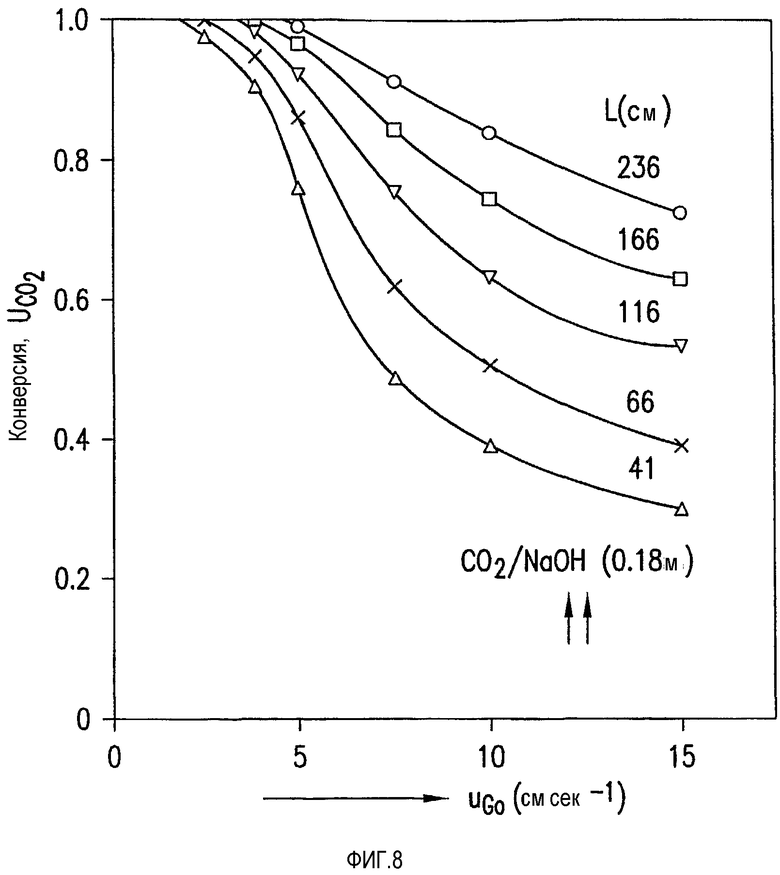

На фиг. 8 приведена графическая зависимость процента абсорбции CO2 в барботажной колонне в зависимости от глубины жидкости и поверхностной скорости газа при низких поверхностных скоростях.

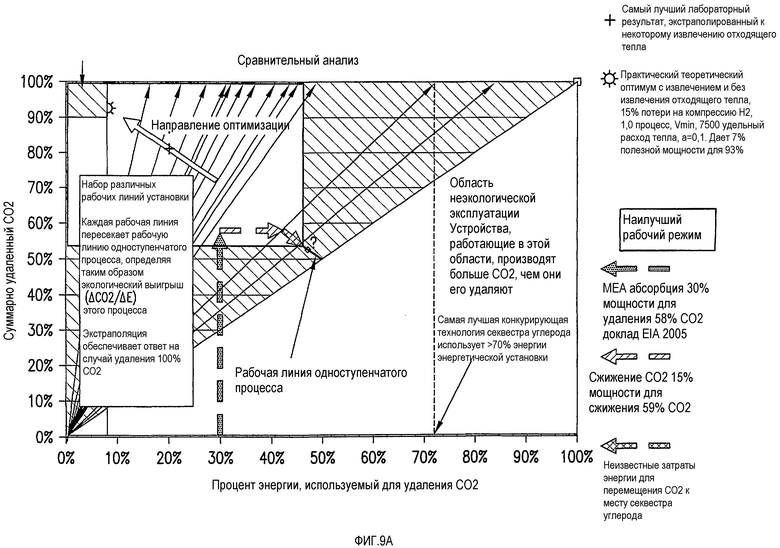

На фиг. 9A представлена диаграмма, показывающая максимальную теоретическую абсорбцию CO2 и экспериментальные результаты согласно вариантам осуществления настоящего изобретения.

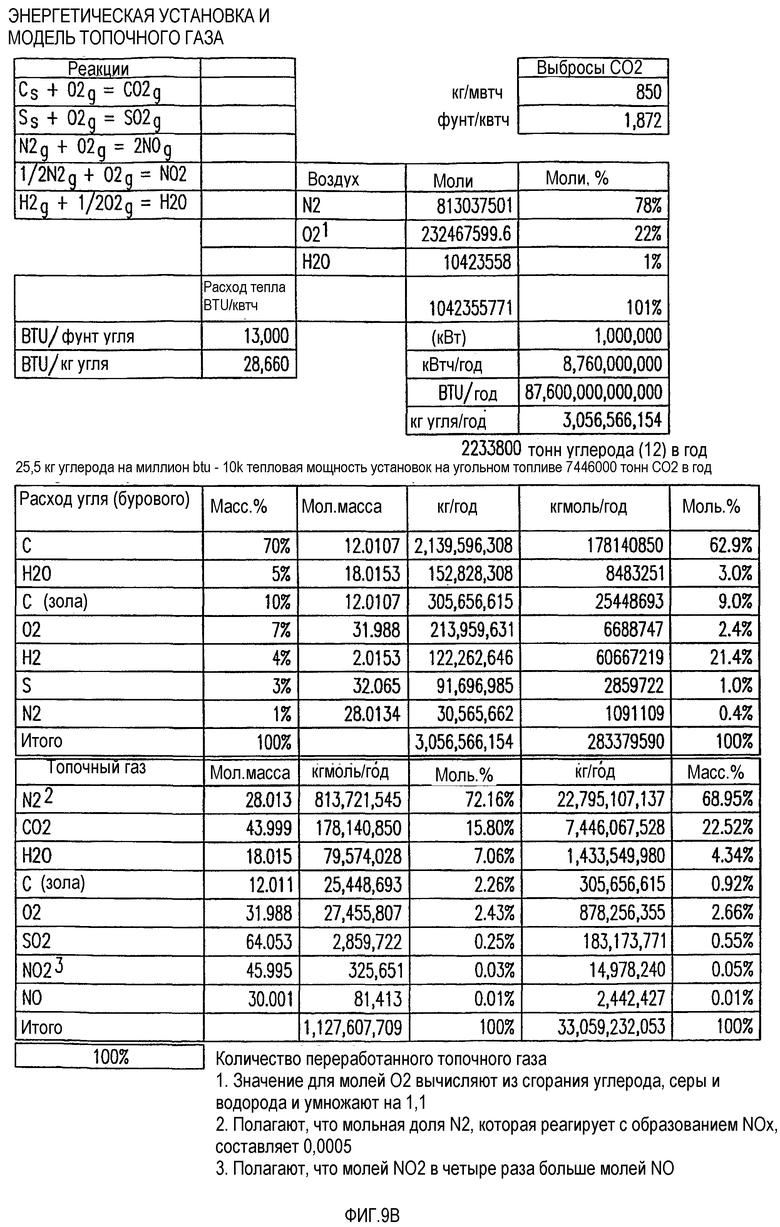

На фиг. 9B приведены ориентировочные расчеты и вычисления для модели топочного газа для установки, включающей конкретные варианты осуществления настоящего изобретения.

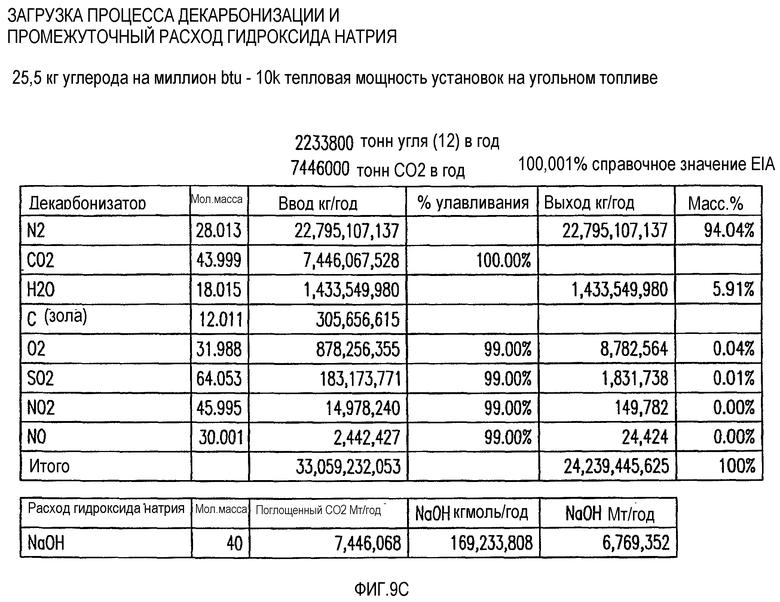

На фиг. 9C представлена технологическая загрузка декарбонизатора и промежуточная потребность в гидроксиде натрия для установки, включающей конкретные варианты осуществления настоящего изобретения.

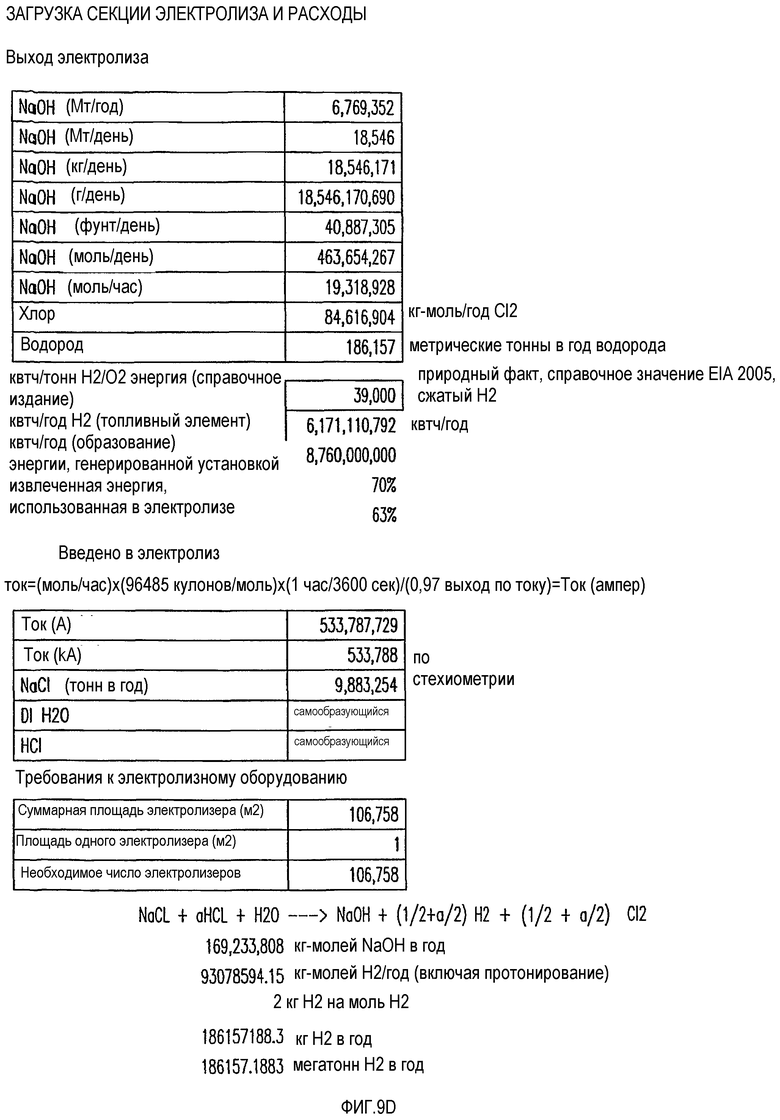

На фиг. 9D приведена загрузка секции электролиза и расходы для установки, включающей конкретные варианты осуществления настоящего изобретения.

На фиг. 9E представлены расчеты отходящего тепла для установки, включающей конкретные варианты осуществления настоящего изобретения.

На фиг. 9F приведены вычисления энергетического баланса и экологической эффективности для установки, включающей конкретные варианты осуществления настоящего изобретения.

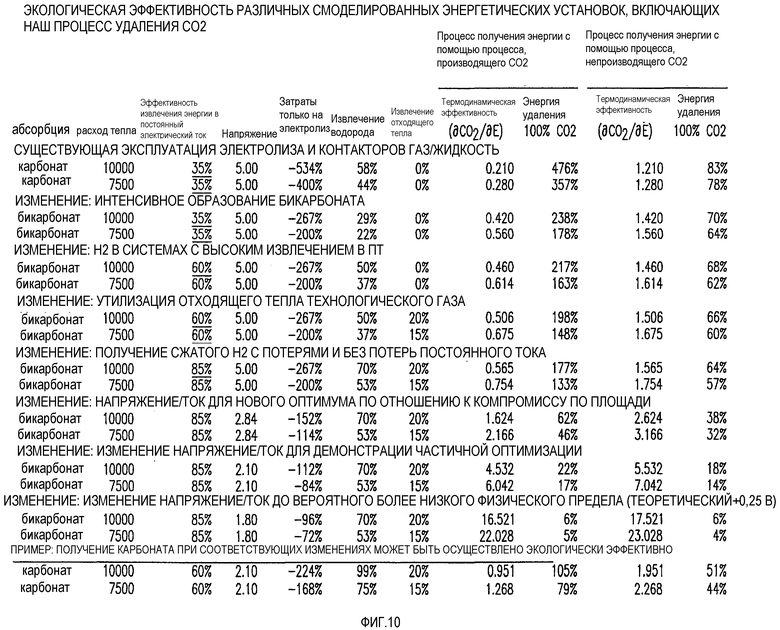

На фиг. 10 представлена экологическая эффективность различных моделируемых энергетических установок, включающих конкретные варианты осуществления настоящего изобретения.

На фиг. 11 приведен график, показывающий процент мощности, сэкономленный на м2 площади для установки с нормализованным НВЭ.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к способам секвестра углерода, в которых диоксид углерода удаляют из потоков отходов и превращают в карбонатные и/или бикарбонатные продукты. Варианты осуществления способов и установок изобретения включают один или более из следующих общих компонентов: (1) процесс водной декарбонизации, в котором газообразный CO2 абсорбируют водной каустической смесью и затем подвергают взаимодействию с гидроксидом с образованием карбонатных и/или бикарбонатных продуктов; (2) процесс выделения, в котором карбонатные и/или бикарбонатные продукты отделяют из жидкой смеси; (3) процесс электролиза рассола для получения гидроксида натрия, который используют в качестве жидкого абсорбента в процессе декарбонизации; и (4) получение и использование побочных продуктов процессов декарбонизации и электролиза, включая газообразный хлор, карбонат и бикарбонат натрия, и газообразный водород. Каждый из этих общих компонентов объясняется более подробно ниже.

I. Обзор преимуществ

Подобно любому другому способу или установке, которые позволяют достигать поставленной цели, многие варианты осуществления настоящего изобретения потребляют энергию для осуществления абсорбции CO2 и других химических продуктов из потоков топочных газов и достижения описанных здесь других целей вариантов осуществления настоящего изобретения. Однако одним преимуществом конкретных вариантов осуществления настоящего изобретения является то, что они обеспечивают экологическую эффективность, которая превосходит уже известную в технике, как это подробно объяснено в примерах 5 и 6. Как очевидно из данных примеров 5 и 6, дополнительная утилизация отходящего тепла или получение энергии для энергоснабжения способа без проявления парникового эффекта, использование распределенного низковольтного электролиза, и повышение отдачи электрической энергии при извлечении энергии водорода, может дополнительно повышать экологическую эффективность способа, вплоть до значения или выше его, при котором способ полностью обеспечивается энергией за счет утилизации отходящего тепла (и извлечения энергии водорода), и обеспечивает абсорбцию фактически 100% выбрасываемого энергетической установкой CO2.

Кроме того, одно преимущество использования химизма конечного взаимодействия в конкретных вариантах осуществления настоящего изобретения, такое как абсорбция слабокислого CO2, заключается в том, что в способе фактически полностью абсорбируются сильные кислоты, SOx и NOx, и, в меньшей степени, ртуть. Исследования с использованием загрузки SOx/Ar и NOx/Ar в одноступенчатые декарбонизаторы продемонстрировали 99%+ удаление этих компонентов топочного газа ("99%+" означает, что присутствие каждого загрязняющего вещества в случае обработки отходящего газа при скорости 14 л/мин не обнаруживали в конечном воздушном потоке методом газовой хроматографии, то есть, они эффективно удалялись). В конкретных вариантах осуществления настоящего изобретения, может иметь большее экономическое значение сопутствующая скрубберная очистка от соединений NOx, SOx, и ртути; то есть, в результате использования вариантов осуществления настоящего изобретения, в энергетической установке могут сжигаться угли, которые содержат большие количества этих соединений, в некоторых вариантах осуществления, с меньшим загрязняющим эффектом, чем в случае высокосортных углей, сжигаемых без использования преимущества способа абсорбции CO2 конкретных вариантов осуществлений настоящего изобретения.

Кроме того, масштабируемость конкретных вариантов осуществлений настоящего изобретения может достигать чрезвычайно больших размеров; то есть, так как, в конкретных вариантах осуществлений, в способе регулируется расход электроэнергии, то расход электроэнергии может быть фактически соизмерим с молекулой конкретного абсорбента, получаемого в любой данный момент времени. Кроме того, можно на практике легко определить точное количество абсорбированного CO2: взвесьте образовавшиеся карбонатные/бикарбонатные продукты, определите их ионное отношение с помощью анализа, проведите вычисление для определения количества молей абсорбированного CO2, и в результате легко определяется и подтверждается количество абсорбированного CO2 (фактор, который может иметь дополнительное преимущество для интенсификации режимов удаления CO2 и других химических веществ из топочного газа).

Другое дополнительное преимущество конкретных вариантов осуществления настоящего изобретения, которое отличает их от других способов удаления CO2, заключается в том, что при некоторых конъюнктурах рынка, стоимость продуктов будет значительно превышать стоимость затраченных реагентов, или стоимость затраченной электроэнергии или амортизационные расходы на установку. Другими словами, конкретные варианты осуществления являются промышленными способами рентабельного получения хлора, водорода и карбонатных продуктов, при удалении значительного количества CO2 и сопутствующих загрязняющих веществ. Реализация всех других конкурирующих способов связана просто с дополнительными эксплуатационными затратами.

II. Принципиальная технологическая схема

На фиг. 1 изображена упрощенная принципиальная технологическая схема, иллюстрирующая примеры главных вариантов осуществления установок и способов настоящего описания. Эта схема предлагается только для иллюстративных целей, и поэтому она только изображает конкретные варианты осуществления настоящего изобретения, и ни коим образом не ограничивает объем формулы изобретения. Как показано на фиг. 1, топочный газ (ТГ) поступает в процесс в точке 901, обычно, после того как он передает отходящее тепло системе, генерирующей из отходящего тепла постоянный электрический ток (ПТ). ТГ, вводимый в этом примере в качестве смеси газов с температурой 300°C, сначала подают по трубе 902 в теплообменник ТГ/бикарбонат 903, в котором температура ТГ уменьшается в этом примере до 120-140°C. Аналогично, ТН проходит через теплообменник анолит/ТГ 904 и теплообменник католита/ТГ 905, с понижением его температуры до 95°C, и затем через теплообменник вода/FG 929, с понижением его температуры дополнительно до 30°C. ТГ, выходящий из теплообменника вода/ТГ 929, затем вводят в систему клапанов, систему корректировки температуры смеси топочного газа 931, в которой ТГ с температурой 30°C может быть смешен с топочным газом с температурой 120-140°C, подаваемым также в систему корректировки температуры смеси топочного газа 931 посредством трубы обработки горячего топочного газа 906. ТГ смеси с температурой 30-140°C могут затем быть дифференциально введены в нижнюю часть абсорбционной колонны карбонизации 907, которая может представлять собой насадочную или безнасадочную барботажную колонну, в которой газ вдувают или барботируют, в результате чего газ образует пузырьки, которые поднимаются вверх через жидкость, собираясь в верхнем отводном отверстии 908. В этом варианте осуществления, частично или полностью декарбонизированный газ затем вводят и пропускают через колонну конверсии в бикарбонат 909, барботируют через жидкость в этой колонне, извлекают далее с помощью вентилятора и подают в отводное отверстие 910.

Поток, используемый в теплообменнике ТГ/бикарбонат 903, является бикарбонатом/карбонатом натрия и сульфатом, нитратом, ртутью, и частицами и аэрозолями, абсорбированными из топочного газа в колоннах абсорбции/конверсии (907 и 909). За счет его контактирования с входящим ТГ с температурой 300°C этот жидкий поток нагревается до температур, достаточных для выработки водяного пара со значительным давлением, производя пар, когда поток вводят в резервуар 911, который затем конденсируют в конденсаторе 912, с получением дистиллированной воды, которую рециркулируют в резервуар регенерированной H2O 913, которую далее используют, после любой необходимой обработки, для получения рассола в смесителе рассола 914. Поток, используемый в теплообменнике анолит/ТГ 904, является рассолом, полученным при добавлении солей группы-1 и группы-2 (в этом примере NaCl) к воде, подаваемой или из подачи воды из водопроводной магистрали 915, или частично или полностью подаваемой из резервуара регенерированной H2O 913. Этот раствор протонируют (подкисляют) путем добавления HCl в виде газообразного HCl, абсорбируемого водой, или из HCl со склада, которое регулируют с помощью регулятора pH с обратной связью 916. Этот поток циркулирует через зону анолита 917 электролизера 933. Аналогично, поток, используемый в теплообменнике католит/ТГ 905, является NaOH(водным), который циркулирует через зону католита 918 электролизера 933. Когда pH католита превышает минимальное значение pH (характеризующее концентрацию) в точке измерения 919, концентрированный NaOH подают в резервуар для хранения гидроксида 920.

Поток, используемый в теплообменнике вода/ТГ 929, идет из достаточно большого резервуара воды при достаточно низкой температуре для осуществления теплообмена. В некоторых вариантах осуществления, эта система теплообмена может быть использована в качестве "предварительного подогрева" растворов бикарбонат/карбонат перед дальнейшим теплообменом в теплообменнике топочный газ/бикарбонат 905. Кроме того, в некоторых вариантах осуществлений, могут быть частично или полностью объединены закачка в резервуар воды из водопроводной магистрали 915, резервуар для хранения H2O HX 937, и резервуар регенерированной H2O 913.

Протонированный рассол, циркулирующий через зону анолита 917 электролизера 933, подвергают электролизу с образованием газообразного хлора, который собирают и перемещают по линии газообразного хлора 921, в этом примере, в реактор гипохлорита натрия 924. Ионы натрия и ионы водорода (протоны) переносятся через мембрану электролизера 933 в зону католита 918. Там ионы натрия заменяют ионы водорода в воде, что приводит к образованию газообразного водорода, который отводят через магистраль введения чистого газообразного водорода 922 в топливный элемент H2/O2 923, где его сжигают в атмосферном O2 с получением постоянного электрического тока ПТ, который подают в этом примере к электролизеру 933, и чистой воды, которую рециркулируют через замкнутый цикл извлечения чистой воды 935 в резервуар регенерированной H2O 913. Газообразный хлор, подаваемый в реактор гипохлорита натрия 924, контактируют (барботируют) через гидроксид натрия, подаваемый в реактор из резервуара хранения гидроксида 920. В результате образуется гипохлорит натрия и его складируют для продажи или дальнейшего использования в качестве исходного сырья. Некоторое количество образовавшихся газообразного хлора и HCl (используя сверх стехиометрическое количество, a, будет создавать непрерывный рецикл HCl, исключая возмещение потерь) здесь сжигают с получением HCl в топливном элементе 925, который затем рециркулируют по линии возврата кислого газообразного HCl 926 в смеситель рассола 914.

Произведенный или хранимый гидроксид, или полученный из исходных химических веществ и загруженный в резервуар хранения гидроксида 920, используется в качестве потока абсорбента, вводимого в колонну карбонизации/абсорбции 907. Затем его пропускают через колонну бикарбонизации/конверсии 909 и затем направляют (в виде смеси бикарбонат/карбонат в воде) в теплообменник ТГ/бикарбонат 903. После удаления воды путем испарения, продукт в виде суспензии концентрированных бикарбоната/карбоната направляют в резервуар продуктового бикарбоната 927, где он может быть осушен для дальнейшей обработки или очистки, или он может быть направлен для захоронения или на продажу.

Каждый из вышеописанных и приведенных на фиг. 1 общих компонентов установок и способов настоящего описания описан более подробно ниже.

III. Водная декарбонизация (абсорбция) CO 2 из потоков отходов и его конверсия в карбонат и бикарбонат

Как отмечено выше, в конкретных вариантах осуществления, в установках и способах настоящего описания используется процесс водной декарбонизации, в результате которого газообразный CO2 абсорбируют водной смесью гидроксида натрия, и затем он взаимодействует с гидроксидом с образованием карбонатного и бикарбонатного продуктов. Во многих вариантах осуществления настоящего изобретения, в отличие от других схем захвата/секвестра углерода, гидроксид натрия используют в качестве основного абсорбента. Гидроксид натрия в различных концентрациях известен в качестве легкодоступного абсорбента CO2. При контактировании диоксида углерода с водным гидроксидом натрия могут образовываться непрерывный ряд продуктов, от чистого бикарбоната натрия (NaHCO3) до чистого карбоната натрия (Na2CO3), и могут быть созданы различные условия для сдвига равновесия в любом направлении, даже полностью (или почти полностью), и для осаждения бикарбоната, карбоната, или смешанного осадка, содержащего оба соединения, при достаточной концентрации (или в результате химической обработки или удалением воды различными средствами).

Когда диоксид углерода контактируют с водным гидроксидом натрия, поток в пределах реакционной камеры соответствует поведению, показанному на фиг. 3, по мере протекания реакции в течение обозначенного времени. Две стадии резкого роста температуры соответствуют и определяют два различных режима реакции:

(1) Первичная стадия абсорбции, на которой CO2 легко абсорбируется. Абсорбционная способность потока уменьшается по мере снижения концентрации ОН, и абсорбция прекращается, а в некоторых случаях начинается и десорбция, когда содержание ОН полностью исчерпывается. В течение этой стадии реакция является экзотермической и образуется почти исключительно один карбонат.

(2) Вторичная стадия конверсии, на которой CO2 абсорбируется с трудом. Проход топочного газа через смесь не приводит ни к какой-либо существенной абсорбции CO2 потоком, но поток значительно охлаждается в результате потери тепла испарения из-за испарения воды, любой потери CO2 в паровом состоянии, и протекания любых эндотермических реакций. В течение этой стадии, уже образовавшийся в растворе карбонат натрия превращается в бикарбонат натрия, в соответствии с суммарной стехиометрии реакции:

Na2CO3(вод)+H2O(ж)+CO2(вод)→2NaHCO3(вод)

Эта последовательность, сначала карбонизации, а затем бикарбонизации, подтверждается при многократной работе установки, показанной на фиг. 2A (как объяснено подробно в примере 3), для пределов и за пределами абсорбции для жидкости с различными концентрациями абсорбента.

Эти две стадии отличаются характеристиками, приведенными в таблице 1 ниже.

В вариантах осуществления настоящего изобретения может быть использована одна и та же камера для осуществления двух процессов in situ, но различная природа реакций предполагает, что выделение реакций на две камеры и раздельная их оптимизация является соответствующим путем для предпочтительных вариантов осуществления. Независимо от "внутреннего расположения" устройств передачи (то есть, степени периодичности или непрерывности, небольшого числа камер, емкостей, стадий, и т.д.), в этой последовательности происходят два фундаментальных процесса при мольных концентрациях, достаточных для обеспечения хорошей абсорбции.

Следовательно, так как в некоторых вариантах осуществления настоящих способов и установок могут быть реализованы процессы регулирования получения чистого и почти чистого бикарбоната натрия, то в некоторых вариантах осуществления настоящего изобретения, поэтому происходит абсорбция одного атома углерода одним атомом натрия, получаемого электролизом, вместо ½ атома углерода (повышение достигаемой экологической эффективности номинально в 2 раза по сравнению с получением карбоната). Таким образом, количество энергии для электролиза и переработки, затраченной на получение моля гидроксида, имеет в два раза большую "нормальную" абсорбционную способность в случае ее использовании для получения бикарбоната, по сравнению с эффективностью абсорбция/энергия в случае получения карбоната.

В различных вариантах осуществления настоящего изобретения, может быть получена вся область отношений концентраций бикарбонат/карбонат. В предпочтительных вариантах осуществления, можно регулировать концентрации, температуры, давления, объемные скорости, и так далее, потоков для оптимизации доли абсорбированного "имеющегося" CO2, чтобы оптимизировать образование бикарбоната.

В нескольких вариантах осуществления изобретения, в качестве способа регулирования скорости абсорбции CO2 и других газов может применяться регулирование pH жидкого абсорбента (концентрации ионов OH). В некоторых предпочтительных вариантах осуществления, может быть использована повышенная концентрация солей/карбонатов для дополнительного направления реакции в сторону образования бикарбоната. Установление рыночных цен на продукты и экономические факторы могут обуславливать получение на установке продукта, обогащенного карбонатом, в течение одного периода времени, и получение продукта, обогащенного бикарбонатом, в течение другого периода времени, и так далее, со средним Na/C, при формировании его средней величины эффективного использования ионных соединений, созданных для абсорбции/конверсии.

В результате выделения двух процессов на две отдельных камеры и перемещения между камерами в момент истощения OH, становления и падения температуры, и ослабления абсорбции, может изменять способ проектирования и оптимизации установки декарбонизации. Для специалиста в этой области очевидно, что могут быть спроектированы периодический, псевдонепрерывный, непрерывный, и так далее варианты этого простого двухстадийного процесса декарбонизации.

Кроме того, желая реализовать абсорбцию с наименьшей затратой энергии, во многих предпочтительных вариантах осуществления изобретения могут использоваться барботажные реакторные колонны (насадочные и безнасадочные, с горизонтальным и без горизонтального потока жидкости, с горизонтальным или без горизонтального потока жидкости), которые благодаря своей конструкции создают большую площадь контакта жидкость/газ для облегчения массообмена. Суммарными преимуществами такой конструкции является свобода использования ступеней с небольшой высотой (3 м или менее), при которых, тем не менее, достигается 90%+ абсорбция при небольшом сопротивлении или преодолении избыточного давлении при перекачивании потоков насосом. Поэтому их проектируют с широкой горизонтальной поверхностью для достижения промышленной производительности (широкие неглубокие динамические области или эквивалентные им реакторы), желательно с горизонтальным движением потоков для возможности их использования в непрерывном режиме. В некоторых вариантах осуществления изобретения могут использоваться газожидкостные контакторы многих других конфигураций, если эти устройства позволяют достигать требуемого контакта газ-жидкость.

На фиг. 4 представлено исследование захлебывания колонны 5', в которой сопротивление составляет приблизительно 0,01 psig, плюс 1,52 psig избыточного давления для преодоления глубины жидкости 5'. Предполагается, что на эти потери и другие затраты на сжатие расходуется менее чем 1% энергии энергетической установки, и считается, что сами по себе они минимальны и их не вычисляют в примерах. На фиг. 4 подтверждается, что чрезвычайно низкие сопротивления в потоке приводят к чрезвычайно экономичной компрессии в случае эффекта, при котором экологическая эффективность устройства не нарушается в результате избыточной энергии, расходуемой на компрессию или перемещение газов.

Экологическая эффективность вариантов осуществления настоящих способов и установок увеличивается за счет совершения наименьшего количества работы, позволяющей абсорбировать CO2, и одним фактором, который снижает эту эффективность, является степень сжатия, перекачка жидкости и воздуха, которое требуется для осуществления того способа. Для этого, разработаны два абсорбера высокой эффективности (способные к удалению 99% CO2 от поступающего потока топочного газа, которым является 60% CO2 в N2) для работы с "короткими ступенями", в которых достигают высоких скоростей абсорбции CO2.

В предпочтительных вариантах осуществления изобретения используют большую площадь поверхности массообмена жидкость-газ (барботажная колонна, насадочная или без насадки, или эквивалентные реакторы с неподвижной или движущейся жидкостью), чтобы достигнуть высокой скорости абсорбции при небольшой высоте жидкого абсорбента, тем самым, понижая сопротивление, необходимое для приведения в контакт потоков, и поэтому эта "конструкция с короткими ступенями" требует использования широких, коротких "динамических областей" или их эквивалентов в трубопроводе, углублениях, реакторах, и т.д., для эффективной абсорбции больших количеств CO2.

В крупнотоннажной промышленности и всей относящейся к ней справочной литературе реакции декарбонизации настоящего описания обычно рассматриваются как лимитируемые за счет массообмена. На практике, используя насадочные или безнасадочные колоны для абсорбции при широкой площади поверхности контакта газ-жидкость в методах подымающегося пузырька через жидкость, реакция, по-видимому, имеет небольшие ограничения по массообмену, или, иначе говоря, использование настоящего метода проектирования барботажной колонны для контакта жидкость-газ, по-видимому, позволяет умело преодолевать лимитирующий массообмен: было продемонстрировано, что барботирование от нулевого уровня насадки через барботер с расстоянием контакта газ-жидкость только 30 см, обеспечивает мгновенные скорости при 98%+абсорбции CO2 (см. фиг. 2B и 2C, обсуждаемые в примере 3), и в течение значимых для промышленности периодов времени, 15-25 минут, поток сохраняет способность к 80%+ абсорбции. Это вряд ли сильно лимитируется массообменом, и практический эксперимент даже с простым исчезновением загрузки демонстрирует быстрый массобмен при этой хемосорбции.

Три примера конструкции абсорберов с высокой степенью абсорбции CO2/NaOH описываются подробно в примерах 1-3. Выводы, сделанные в примерах 1-3, говорят о том, что доказаны и продемонстрированы высокие скорости абсорбции с короткими ступенями NaOH, применимые для удаления в промышленном масштабе высокого содержания входящего CO2 при низком сопротивлении в реакторах, с изготовляемыми производителями размерами.

Итак, конкретные варианты осуществления настоящего изобретения, касающиеся части способов и установок декарбонизации, включают один или более из следующих признаков:

(1) использование коротких ступеней для достижения высоких скоростей абсорбции CO2 на стадии карбонизации реакции;

(2) выделение и переработка карбонизированного потока в способе бикарбонизации путем непрерывного контакта с CO2-несущим технологическим газом (или другим CO2-несущим газом с концентрациями CO2 больше чем парциальное давление CO2-образующегося из потока абсорбента);

(3) владение последовательностью способа, который может использоваться, путем текущего регулирования переменных состояния и концентрации, для получения чистого бикарбоната, чистого карбоната, и всех различных их смесей; и

(4) варианты осуществления изобретения могут быть столь же эффективны, как отношение 1:1 натрий/углерод при абсорбции; это оптимизирует абсорбированный CO2 на квтч (вариант экологической эффективности, (∂CO2/∂E)), расходуемый при производстве реагента.

IV. Выделение продуктов

Как отмечено выше, в конкретных вариантах осуществления, в установках и способах настоящего описания используют способ выделения, с помощью которого карбонатный и бикарбонатный продукты отделяют из жидкого раствора. Выделение продуктов жидкого раствора требует соответствующего способа. Образование в жидкой фазе двууглекислого натрия (NaHCO3 или бикарбоната натрия) и карбоната натрия (Na2CO3 или кальцинированной соды) в равновесии с гидроксидом натрия (NaOH или каустической содой) происходит в широком диапазоне температур и давлений и обеспечивает различные конечные точки равновесия при различных парциальных давлениях CO2. Управляя концентрацией щелочи, температурой, давлением, размером реактора, глубиной жидкости, и степенью насыщения диоксидом углерода, можно вызвать осаждение карбоната и бикарбоната. Альтернативно, в некоторых предпочтительных вариантах осуществления, продукты карбоната/бикарбоната могут быть отделены от воды путем теплообмена с поступающими топочными газами. Кроме того, из-за различий в произведениях растворимостей для карбоната натрия и бикарбоната натрия, могут быть достигнуты конкретные неинтуитивные точки переработки; например, одной из особенностей равновесия карбонатов натрия в конкретных растворах каустической соды является то, что подвод тепла приводит к осаждению твердого вещества; также, при конкретных условиях было показано, что высокой (93%+) чистоты карбонаты самопроизвольно осаждаются из водного раствора.

Альтернативно, в конкретных вариантах осуществления, тепло для способа выделения может быть получено из водорода, произведенного путем электролиза или путем творческого подхода к использованию тепла топочных газов, содержавшегося в поступающем потоке топочного газа. Способ кристаллизации по своей сути позволяет очищать кристаллизующийся минерал путем известного способа очистки кристаллизацией.

Выходящие жидкие потоки, в зависимости от конструкции реактора, могут включать воду, NaOH, NaHCO3, Na2CO3, и другие растворенные газы при различных равновесиях. Растворенные следовые компоненты выбросов, такие как H2SO4, HNO3, и Hg могут также быть обнаружены. В одном варианте осуществления, для выделения/удаления выходящих жидких потоков, например, удаления/выделения воды от карбонатов (в этом смысле слова, "карбонаты" означают смеси карбоната и бикарбоната, потенциально с присутствием также гидроксида) любой метод выделения, применяемый к любой такой смеси, вероятно, включал бы добавление тепловой энергии для испарения воды из смеси, вода может быть подвергнута кипению с целью испарения воды с использованием ребойлера 106, показанного на фиг. 6. Альтернативно, поддерживая частичную щелочность раствора (например, NaOH при концентрации приблизительно 1 моль) и затем, нагревая раствор в камере выделения, можно вызвать осаждение относительно чистого Na2CO3 в емкости для хранения, и оставшийся NaOH рециркулировать назад в реактор 200. В других вариантах осуществления, чистый карбонат, чистый бикарбонат, и их смеси в равновесных концентрациях и/или в суспензии или в концентрированной форме могут затем периодически отгружаться в грузовик/автоцистерну. В других вариантах осуществления, жидкие потоки могут быть перемещены в испарительные бассейны/поля, где такая жидкость, как вода, может быть удалена путем испарения.

Согласно фиг. 6, с помощью приводимой конструкции реактора показанная конструкция реактора может извлекать энергию, имеющуюся в полученном электролизом водороде или в виде горючего топлива, бойлерного газа, или в H2/O2 топливных элементах. Реактор 200 может быть использован для получения установившегося режима работы, когда NaOH и NaHCO3 могут быть получены в пропорциях приблизительно 50:50. Газообразный водород, полученный путем исходного электролиза, может быть использован для обеспечения тепла, NaHCO3 может быть осажден в камере осаждения 108 с оставшимся NaOH, возвращаемым в реактор 200. Суспензия из камеры выделения 108 может быть подана в камеру водоподготовки 110, которая может быть соединена с камерой выделения 108. Альтернативно, при необходимости суспензия может храниться и затем подаваться в камеру водоподготовки 110.

На фиг. 7 показана другая конструкция реактора, согласно варианту осуществления настоящего изобретения. В частности, на фиг. 7 показан повторный захват некоторого избытка энергии, использованной для получения побочного продукта водорода. Использование в тандеме на месте высоко эффективного топливного элемента может позволить получение постоянного электрического тока, который может быть использован для добавления и частичного обеспечения электрическим током электролиза. Из камеры смешения 300 смесь, включая, но этим не ограничивая, процент NaOH, NaHCO3, и NOx, SOx, и Hg подается в камеру выделения 308. Камера выделения 308 может разделять смесь на твердую и/или жидкую фазы путем подведения тепла к смеси. Сушильная камера (не показана) камеры выделения 308 может удалять жидкости из твердой и/или жидкой фазы во время процесса подачи тепла. Образующуюся разбавленную форму NaOH направляют в бойлер 306, в котором разбавленный NaOH концентрируют в результате выпаривания и направляют концентрат в смесительную камеру 300 по линии цикла возврата. Вода из бойлера 306 может быть подана в камеру электролиза 302, в частности в смеситель рассола 302A. Образующаяся Na2CO3/NaHCO3 (суспензия) из камеры выделения 308 может быть подана для промышленного применения. В одном варианте осуществления, суспензия карбоната может быть непосредственно или косвенно (например, сохраняя NaHCO3 для более позднего использования в таком процессе как обработка жесткой воды) подана в установку водоподготовки 310. Альтернативно, NaHCO3 может быть дополнительно очищен, высушен, отгружен, и отправлен для использования в других промышленных целях.

Выпуск газообразных продуктов вызывает озабоченность по поводу того, насколько безопасен выброс или NaOH или вышеупомянутых компонентов, то есть, выброс "щелочного дождя" из энергетической установки должен быть также исключен, как и выброс "кислотного дождя". Однако гидроксид натрия обычно используют в качестве элемента скрубберной очистки при работе энергетической установки, и он одобрен для использования Управлением по охране окружающей среды США (EPA). Транспортировка гидроксида натрия к энергетическим установкам, а также методы предотвращения щелочного выброса хорошо известны в технике. Например, простой, и недорогой обратный холодильник может предотвратить любой значительный выброс NaOH в газовых выхлопах.

В способе выделения осаждением карбоната согласно конкретным вариантам осуществления настоящего изобретения, карбонатное равновесие постоянно связывает диоксид углерода и абсорбирует газ при контакте с практически мгновенной конверсией в карбонат ион. Цепь химических реакций может быть лимитирована массообменом, поэтому, как только диоксид углерода абсорбируется основанием, последующие ионные реакции происходят с высокой скоростью.

Равновесие карбоната натрия имеет ту особенность, что когда поднимают температуру, Na2CO3 сам по себе осаждается, что делает возможным его вывод в виде суспензии, с некоторым частичным удалением с суспензией NaOH. В одном варианте осуществления, обработка этой суспензии некоторым количеством влажного хлора, полученного в цикле хлора, может быть использована для уменьшения содержания NaOH до следовых количеств NaCl в NaHCO3 до уровней, которые или соответствуют, или меньше чем в карбонате натрия, полученном добычей подземной "троны" или залежей. По существу, равновесие карбонат натрия/гидроксид натрия обеспечивает углерод законченной транспортной цепочкой из газа в жидкость и в твердое состояние. В других вариантах осуществления, карбонатный цикл может выгодно использовать в качестве среды для аккумуляции суспензии золы, гидроксида натрия, и других различных карбонатов и примесей и вывоза суспензии для использования в качестве дорожного основания.

V. Электролиз рассола для получения жидкого абсорбента при низких энергиях

Как указано выше, в определенных вариантах осуществления, в установках и способах настоящего описания используется электролиз рассола для получения гидроксида натрия, который применяют в качестве жидкого абсорбента в процессе декарбонизации. Электролиз рассола является электрохимическим процессом, в основном используемым в производстве концентрированного гидроксида натрия (каустической соды) и газообразного хлора, и он обычно описывается в соответствующей литературе следующим уравнением:

2NaCl+2H2O+e-→2NaOH+H2(г)+Cl2(г)

Электролиз рассола может быть осуществлен в трех главных типах стандартных электролизеров: диафрагменном, с ртутным катодом, и мембранном. Каждый из этих типов электролизеров производит одни и те же конечные продукты из одних и тех же исходных реагентов. Они отличаются друг от друга в основном способом, с помощью которого разделяют друг от друга исходные реагенты и конечные продукты.

В одном варианте осуществления, в силу ряда факторов может быть использован мембранный электролизер. Во-первых, экологические соображения по поводу опасности ртути уменьшили спрос на электролизер с ртутным катодом. Во-вторых, диафрагменные электролизеры могут производить относительно разбавленный гидроксид натрия, который содержит значительные концентрации соли и хлорид иона, и требует значительной повторной обработки/выделения для удаления значительного содержания соли из гидроксида натрия. В-третьих, усовершенствования в технологии фторированных полимеров увеличили ресурс и электрический коэффициент полезного действия технологии с использованием мембранного электролизера, в котором ресурс свыше 5 лет принято гарантировать на рынках товаров промышленного назначения. Кроме того, в предпочтительных вариантах осуществления эффективность использования энергии на тонну гидроксида натрия превышает эффективность, как для диафрагменного, так и для электролизера с ртутным катодом.

Мембранные электролизные установки характеризуются, но этим не ограничивая, следующими обобщенными входными и выходными показателями:

Анод: ввод 26% NaCl+2275 квтч/тонна Cl2→Cl2 (г)+24% NaOH

Катод: ввод H2O+e-→30-33% NaOH+H2(г)

Следует отметить, что расход электроэнергии (например, 2275 квтч на тонну хлора) может зависеть от индивидуальных конструкций электролизеров. По существу, расходы могут изменяться.

Многие предпочтительные варианты осуществлений могут использовать мембранные электролизеры в этой функции. Мембранные электролизеры имеют несколько преимуществ над другими процессами электролиза рассола. Во-первых, мембранные электролизеры не содержат и не производят никаких чувствительных для окружающей среды выбросов (например, ртуть) и являются электрически эффективными по сравнению с диафрагменными и ртутными электролизерами. Они также используют замкнутый цикл концентрированный/разбавленный/доукрепленный NaCl, так что они могут хорошо подходить для использования в качестве непрерывной технологической установки "с замкнутым циклом по соли". Далее, NaOH, полученный в мембранных электролизерах, без дополнительного испарения/концентрирования может естественным образом соответствовать уровню концентрации для использования в процессе декарбонизации (например, 30-33% NaOH по массе). Кроме того, водород, получаемый в мембранных электролизерах, является "чистым", приблизительно соответствуя "электронной чистоте", и относительно чистым по NaCl или другим примесям. По существу, водород может быть сжат и закачен в резервуар в качестве газообразного водорода электронной чистоты, использован для производства энергии на месте, например, для сжигания в смеси с низкосортным углем или для повышения эффективности технологии сжигания. Альтернативно, водород может быть использован в качестве котельного топлива для процессов выделения, которые могут проводить после декарбонизации. Технология с мембранным электролизером может также быть легко масштабирована от лабораторной установки до масштабов промышленного производства путем добавления небольших дополнительных установок. Кроме того, газообразный хлор, получаемый в мембранном процессе, является менее "влажным", чем хлор, полученный другими стандартными электролитическими процессами. По существу, одностадийный цикл сжатия может быть достаточным для производства хлора с чистотой, требуемой при водоподготовке.

Вышеизложенное относится к состоянию техники, описанному в литературе и применяемому на практике, относящемуся к промышленному производству газообразного хлора и гидроксида натрия. Однако цели конкретных вариантов осуществлений настоящего изобретения отличаются в некоторых аспектах, что приводит к отличающимся химическим методам, применяемым для совершения различных окончаний конкретных вариантов осуществлений настоящего изобретения.

A. Использование методов низковольтного электролиза

В некоторых вариантах осуществления настоящего изобретения, электролиз рассола включает методы низковольтного электролиза (НВЭ), таким образом, улучшая термодинамическую эффективность способа. Конкретные варианты осуществления настоящего изобретения не производят гидроксид натрия исключительно в качестве конечного продукта, а используют NaOH, прежде всего в качестве промежуточного абсорбента для абсорбции CO2 из топочного газа перед его выпуском в окружающую среду. Так как промышленное производство хлора и щелочи обычно включает транспортировку гидроксида натрия с завода-изготовителя в место его использования, транспортировка больших количеств воды в гидроксиде натрия является неэкономичной, поэтому каустик обычно концентрируют до приблизительно 55 масс.% для транспортировки в виде жидкости путем энергоемкого удаления воды в результате выпарки, и в некоторых случаях, его концентрируют до безводного твердого вещества, обычно в гранулированной форме. Эта концентрация достигается обычно путем эксплуатации электролизеров при напряжениях выше 5 в (называемое "при значительном перенапряжении"), при котором достигается вышеупомянутая концентрация 30-35% NaOH, за которым затем следует цикл выпарки для достижения 55% (или для получения полностью высушенного продукта в безводном, гранулированном состоянии, и так далее).

В большинстве вариантов осуществлений настоящего изобретения NaOH не транспортируют в качестве конечного продукта, и он производится при пригодных к использованию концентрациях (в качестве потока водного абсорбента) при напряжениях значительно ниже стандартных 5 в+, используемых при эксплуатации установок для производства хлора и щелочи. Воздействие использования НВЭ на термодинамическую эффективность настоящего изобретения не возможно переоценить, так как потребляемая энергия точно определяется по простому уравнению для постоянного электрического тока:

P=V (напряжение)×I (ток)×(выход по току)

Так как ток устанавливается электрохимическим процессом (одна пара электронов на каждую молекулу, и так далее), электропитание почти полностью регулируется напряжением, необходимым для электролиза (дополнительным важным фактором является выход по току, который также является функцией приложенного напряжения). Так как варианты осуществления настоящего изобретения используют НВЭ с напряжениями, которые легко достигаются в стандартных электролизерах, путем изменения режимов эксплуатации до наиболее низкого уровня 2,1 в, путем модификации процесса и размеров стандартного мембранного электролизера, в вариантах осуществления настоящего изобретения потребляется меньше электроэнергии (квтч) для каждого количества образовавшегося NaOH, чем в случае традиционного высоковольтного электролиза с целью получения хлора и щелочи. По этим причинам, предпочтительные варианты настоящего изобретения включают электролизеры, которые сконструированы для использования всех доступных методов осуществления низковольтной эксплуатации, включая, но этим не ограничивая: эксплуатацию при малом расстоянии между электродами, при повышенном давлении, при большой площади поверхности мембраны, при изменяемых концентрациях анолита и католита и отношениях протонирование-ион. Дополнительные аспекты НВЭ подробно объясняются в примере 4.

B. "Точка безразличия" использования водорода

Типичный процесс получения хлора и щелочи производит газообразный водород, который или сжигают на месте в качестве котельного топлива для выпарки (см. выше), или во многих случаях, его выделение полностью подавляют путем использования воздушного электрода; например, устройства, которое подает воздух, содержащий кислород, на катод, вызывая немедленное протекание реакции восстановления:

H2(г)+1/2O2(г)→H2O(ж/г),

что изменяет электрохимическое суммирование энергий и понижает напряжение, необходимое для производства каустика и хлора (в некоторых случаях ниже 2,8 в в различной промышленной литературе) за счет того, что не производится водород. Преимущество для предпочтительных вариантов осуществления настоящего изобретения заключается в том, что для них не требуется водород в качестве котельного топлива для выпарки.

Некоторые варианты осуществления настоящего изобретения могут включать процесс с "воздушным электродом", который подавляет производство водорода (и сводит к нулю возможность извлечения энергии из этого водорода), но многие предпочтительные варианты осуществления утилизируют производство водорода для или возврата энергии, или для использования в качестве исходного химического сырья для других процессов.

Поэтому установки, использующие конкретные варианты осуществлений настоящего изобретения имеют "точку безразличия" относительно использования водорода, полученного таким образом; то есть, установка производит водород для возврата его энергии (например, 60% содержания его энергии в случае примера), и это количество энергии имеет конкретную экономическую величину, и вместо использования водорода для возврата энергии, водород может быть обменен или продан в количестве, которое превышает или равно этой экономической величине только одной энергии. Таким образом, установки этого типа представляют своего рода "источники водорода". Водород производят и потребляют в качестве источника для получения электрического тока, и любой, желающий использовать водород для других целей, должен только возместить его ценность как источника электричества или ее экономический эквивалент для поддержания экономики процесса. Этот вариант осуществления имеет выгодные последствия для будущих схем "водородной экономики": имея доступный источник водорода, доступный в точке безразличия стоимости к цене, которая ниже чем природное содержание энергии в нем, можно доказать полезную и выгодную характерную особенность этой технологии.

C. Использование методов оптимизации протонированного рассола

Конкретные варианты осуществления настоящего изобретения специально оптимизируют производство водорода вместо его подавления путем следующих средств оптимизации протонированного рассола. Обычная промышленность производства хлора и щелочи в некоторых случаях использует добавление HCl в виде хлористоводородной кислоты в рассол (NaCl) электролизера, называемый пространством анолита. Это "протонирование" рассола имеет эффект понижения напряжения, требуемого для производства нормированного количества гидроксида натрия, заключающийся в том, что он понижает электроэнергию, требуемую для получения реагента/абсорбента конкретных вариантов осуществлений настоящего изобретения. При нормальной работе установок по производству хлора и щелочи, причину этого понижающего напряжения эффекта приписывают "нейтрализации NaOH, который возвращается через мембрану," процессу, который был изучен в зависимости от селективности мембраны, и так далее, и хорошо понят. Вообще говоря, считают, что эта "нейтрализация" производит только соленую воду [NaOH (возвращающийся)+HCl (анолит)→NaCl+H2O] и не доказано, что она изменяет стехиометрию продуктов. Однако, одним моментом, который хорошо не изучен или не применяем в технике, является то, что добавление HCl действительно фундаментально изменяет стехиометрию уравнения следующим образом:

NaCl+aHCl+H2O→NaOH+(1/2+a/2)H2+(1/2+a/2)Cl2

Это дополнительное количество произведенного водорода и хлора представляет особый интерес для настоящего изобретения, так как варианты осуществления настоящего изобретения полагаются на рекуперацию энергии из водорода (которая усиливается, когда производится больше водорода, и является более экономичной, когда образуется больше газообразного хлора на моль произведенного абсорбента NaOH). То, что это производит дополнительное количество водорода для извлечения энергии и хлора для продажи, в то время как суммарное электрическое напряжение (следовательно электроэнергия и стоимость) уменьшается, приводит конкретные варианты осуществления настоящего изобретения к оптимизации "a" для достижения самых низких затрат энергии для получения реагентов и самому высокому извлечению энергии из продуктов. Оптимум обычно лежит между 0,5 и 1,0 M HCl в растворе NaCl(вод.). Однако оптимизация является специфической для каждой конструкции электролизера, размеров, концентрации, температуры, и режима давления. Однако, для каждого электролизера, существует оптимальная степень протонирования ("a"), при которой достигается эксплуатация с наименьшими затратами энергии. На практике, чрезвычайно высокие значения "a" (>0,15M при 90°C, например) будут, вероятно, моментально вызывать образование пузырей на большинстве выпускаемых в промышленности мембран. Разумеется, что хотя HCl является предпочтительной кислотой для протонирования рассола в изобретении, многие другие кислоты, известные специалистам в этой области, могут также быть использованы для протонирования рассола.

D. Самообразование HCl, которое используется для протонирования

Так как конкретные варианты осуществления настоящего изобретения и используют подвод HCl и производство газообразных H2 и Cl2, протонирование рассола может быть осуществлено за счет самообмена; то есть, газообразные продукты H2 и Cl2 могут быть сожжены (в эффективных топливных элементах или в обыкновенных обжиговых печах) с получением газообразного HCl, который может затем быть рециркулирован в анолит для протонирования рассола. Энергия, извлекаемая при сжигания H2/C12, выше чем энергия, извлекаемая при сжигании H2/O2. Это повышает термодинамическую эффективность изобретения.

В некоторых предпочтительных вариантах осуществления настоящего изобретения используется путь абсорбция/конверсия/регенерация в качестве "начального процесса концентрирования/абсорбции", который затем используют для абсорбции и концентрирования CO2 для использования в методах геологических, океанических, или земных секвестров (например, методах, которые закачивают CO2 в хранилища углерода) с помощью следующих способов или аналогично:

(1) Весь водород сжигают с получением газообразного HCl.

(2) Весь полученный таким образом газообразный HCl взаимодействует с бикарбонатом натрия.

(3) В результате соответствующей реакции нейтрализации, высвобождается почти 100% чистого CO2, и происходит регенерирация соленой воды, которая может быть рециркулирована для дальнейших циклов абсорбции.

(4) В результате этого процесса, изобретение используется для абсорбции, конверсии, и затем высвобождения CO2, с результирующим эффектом удаления газа из потока топочного газа, и концентрировании его для дальнейших методов секвестра после этого процесса.

E. Добавление карбонатов и бикарбонатов обратно в среду католита

В отличие от того, как в промышленности производства хлора и щелочи используют топливные элементы хлор/водород, в некоторых вариантах осуществления настоящего изобретения реализуется также рециркуляция смеси карбоната и бикарбоната в пространство католита (гидроксид натрия) электролизера. Такие методы имеют широкий диапазон изменений, но каждый рабочий режим для полного процесса имеет оптимальную величину рецикла смесей бикарбонат/карбонат в католит, так как это может, при некоторых концентрациях и условиях, понижать напряжение на электролизере, и, следовательно, потребление электроэнергии электролизером.

F. Использование утилизации отходящего тепла для нагрева жидкостей

Так как конкретные варианты осуществлений настоящего изобретения используются в присутствии энергетической установки или большого выброса CO2 в виде топочного газа или других горячих газов от сжигания, имеются широкие возможности для теплообмена, в отличие от стандартных процессов хлор-щелочь. Например, температура типичного топочного газа (например, после обработки путем электростатического пылеулавливания), может вполне быть 300°C. Охлаждение этого отходящего газа до температуры ниже 300°C, при нагревании жидкостей анолита и католита (которые, для НВЭ, должны обычно поддерживаться при температурах >90°C), позволяет конкретным вариантам осуществлений настоящего изобретения работать без потерь электроэнергии, связанных с нагревателями анолита и католита.

G. Использование утилизации отходящего тепла для энергоснабжение технологического оборудования