Изобретение относится к машиностроению и может быть использовано для финишной отделочно-упрочняющей обработки поверхностей с использованием энергии ультразвуковых колебаний в условиях автоматизированного производства.

Известно устройство (RU патент №2247644) для ультразвуковой чистовой финишной обработки поверхностей, содержащее корпус, акустическую систему, состоящую из магнитострикционного преобразователя, соединенного с концентратором, на торцевой части которого закреплен излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, пружину, установленную вдоль продольной оси акустической системы, стопор и систему охлаждения.

Недостатком известного устройства является большая инерционность пружины, вследствие чего при обработке поверхностей с неравномерной твердостью и с сравнительно высокими скоростями возможно появление следов вибрации и ухудшения качества обработки. Также в указанном устройстве контроль требуемого усилия обработки осуществляется вручную, что исключает его применение в условиях автоматизированного производства.

Известно устройство для ультразвуковой финишной обработки поверхностей, содержащее акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, пружину, установленную вдоль продольной оси акустической системы между торцевой частью корпуса и концентратором и являющуюся упругим элементом с малой инерционной способностью, и стопорный элемент, размещенный со стороны концентратора, отличающееся тем, что оно снабжено упругим элементом с большой инерционной способностью, дополнительным стопорным элементом, поджимающей гайкой и фасонной накладкой с изоляционным элементом, обладающим пружинными свойствами, закрепленной на торце магнитострикционного преобразователя для полного внутреннего отражения энергии излучателя ультразвука, и подвижной втулки, сопряженной с акустической системой, при этом пружина расположена между поджимающей гайкой и фасонной накладкой, упругий элемент с большой инерционной способностью расположен с противоположной от пружины стороны магнитострикционного преобразователя между корпусом и подвижной втулкой, а стопорные элементы установлены в корпусе со стороны концентратора (прототип - патент РФ №2201863 от 10.04.2003)

Недостатком известного устройства является то, что в нем настройка и контроль требуемого усилия обработки осуществляется вручную, что исключает его применения в условиях автоматизированного производства.

Предлагаемое изобретение позволяет исключить указанные недостатки и направлено на достижение технического результата - повышение качества и производительности ультразвуковой упрочняющей обработки в условиях автоматизированного производства на станках с ЧПУ путем применения предлагаемой конструкции устройства для автоматизированной ультразвуковой упрочняющей обработки.

Указанный технический результат достигается за счет того, что предлагаемое устройство содержит корпус; акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука, представляющий собой наконечник для упрочняющей обработки; направляющую втулку; гайку, согласно изобретению акустическая система с помощью гайки соосно закреплена во внутреннем гнезде полого поршень-штока, выполненного с двумя опорными наружными цилиндрическими поверхностями, большего и меньшего диаметров и рабочим торцом, образованным перепадом упомянутых опорных поверхностей. Одна из опорных поверхностей большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а другая, меньшего диаметра - с внутренней цилиндрической поверхностью направляющей втулки, установленной в корпусе и выполненной с возможностью ввинчивания в него и служащей для обеспечения дополнительной опоры для поршень-штока и настройки усилия обработки, путем регулировки длины замкнутой гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр. Гидравлическая полость заполнена маслом, давление в которой контролируется с помощью установленного в корпусе электронного датчика, преобразующего значения давления в выходной аналоговый сигнал тока или напряжения, который может использоваться как для визуализации значений давления в режиме реального времени, так и для управления процессом обработки, например, с помощью системы ЧПУ станка.

Таким образом, технический результат достигается за счет наличия у предлагаемого изобретения следующей совокупности существенных признаков, отличающих его от известных устройств:

- акустическая система с помощью гайки соосно закреплена во внутреннем гнезде полого поршень-штока, выполненного с двумя опорными наружными цилиндрическими поверхностями, большего и меньшего диаметров, и рабочим торцом, образованным перепадом упомянутых опорных поверхностей. Одна из опорных поверхностей большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а другая, меньшего диаметра - с внутренней цилиндрической поверхностью направляющей втулки, установленной в корпусе и выполненной с возможностью ввинчивания в него и служащей для обеспечения дополнительной опоры для поршень-штока. Это позволяет исключить влияния погрешностей изготовления деталей, обеспечить точность перемещения поршень-штока в корпусе и тем самым исключить возникновения вибраций при обработке и повысить качество обработки;

- давление масла в гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр, контролируется с помощью установленного в корпусе электронного датчика, преобразующего значения давления в выходной аналоговый сигнал тока или напряжения, что позволяет применять электронные системы управления, автоматически настраивать требуемое давление (усилие) и использовать устройство в условиях автоматизированного производства.

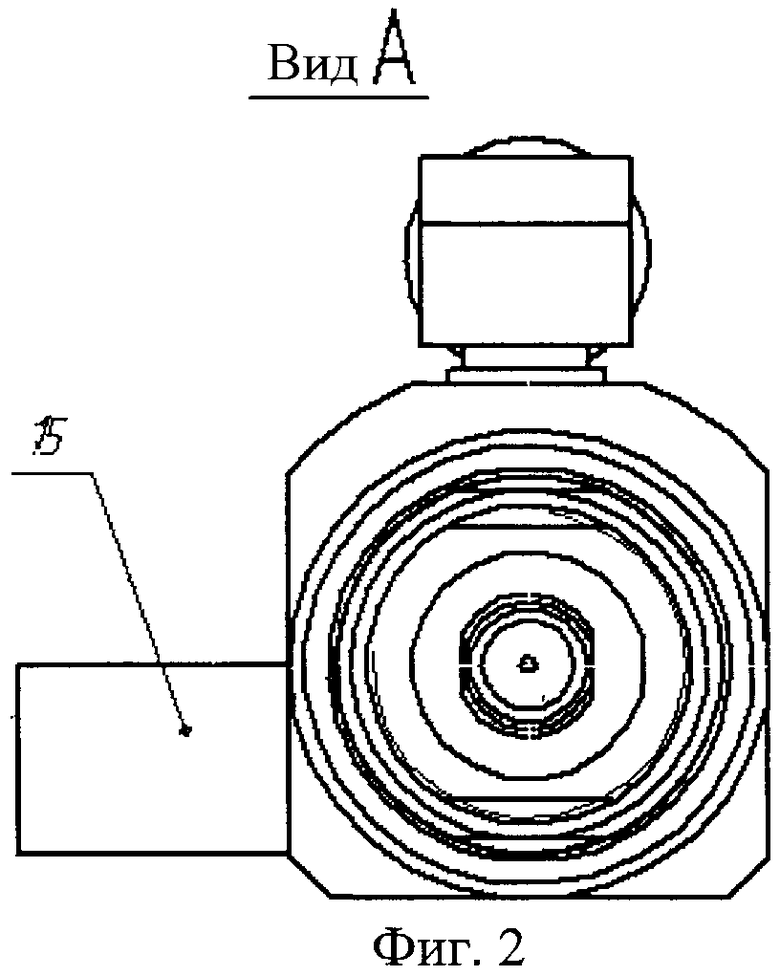

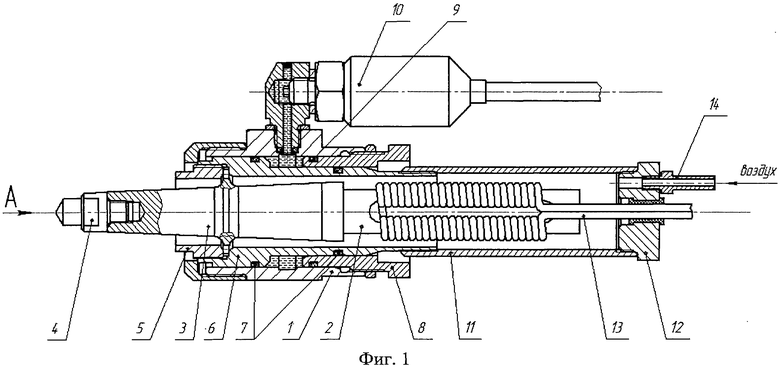

Предлагаемое устройство представлено на чертежах (фиг.1, фиг.2). На фиг.1 представлен общий вид ультразвуковой головки, на фиг.2 - вид А фиг.1.

Устройство содержит корпус 1, акустическую систему, состоящую из преобразователя 2, соединенного с волноводом 3, на торцевой части которого закреплен излучатель ультразвука 4, представляющий собой наконечник для упрочняющей обработки. Акустическая система с помощью гайки 5 закреплена во внутреннем гнезде полого поршень-штока 6 с двумя опорными наружными цилиндрическими поверхностями, большего и меньшего диаметров, на которых установлены гидравлические уплотнения 7. Одна из опорных поверхностей большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса 1, а другая, меньшего диаметра - с внутренней цилиндрической поверхностью направляющей втулки 8, установленной в корпусе и выполненной с возможностью ввинчивания в него. На наружной цилиндрической поверхности направляющей втулки имеется гидравлическое уплотнение 9. Направляющая втулка кроме дополнительной опоры для поршень-штока служит для настройки усилия обработки, путем регулировки длины замкнутой гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр. Гидравлическая полость заполнена маслом, давление в которой контролируется с помощью установленного в корпусе электронного датчика 10.

На свободном конце поршень-штока установлена защитная втулка 11, на торце которой размещена пробка 12 с выполненными в ней отверстиями для вывода проводов обмотки преобразователя 13 и установки штуцера 14 для подвода воздушного охлаждения в акустическую систему. Для установки головки в резцедержателе станка предусмотрена планка 15, закрепленная в корпусе 1.

Изобретение работает следующим образом.

Устройство, установленное в резцедержателе (или револьверной головке) станка с ЧПУ, на быстром ходу подводится к обрабатываемой поверхности на расстоянии 0,2…0,5 мм от нее. Далее, для связи систем координат детали и инструмента в ручном режиме головка подводится к детали до касания рабочим инструментом обрабатываемой поверхности, и создается предварительный натяг, путем внедрения инструмента в деталь на величину заведомо меньше глубины внедрения инструмента, отвечающей требуемому давлению в гидравлической полости головки, необходимому для обработки, при этом значения координат, устанавливающих связь системы координат детали и инструмента, заносятся в соответствующую таблицу коррекции системы ЧПУ. Далее, путем ввинчивания направляющей втулки в корпусе устанавливается требуемое давление в гидравлической полости с помощью датчика, выходной аналоговый сигнал которого используется для визуализации значений давления в режиме реального времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2561949C2 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| Способ и устройство восстановления продуктивности горизонтальной скважины и воздействия на пласт | 2017 |

|

RU2640846C1 |

| СПОСОБ ЛЕЧЕНИЯ ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ ПРИДАТОЧНЫХ ПАЗУХ НОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2101049C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УЛЬТРАЗВУКОВОЙ ВИБРОУДАРНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2259912C1 |

| УЛЬТРАЗВУКОВАЯ РАСКАТНАЯ ГОЛОВКА | 2011 |

|

RU2465148C1 |

| СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ И/ИЛИ УПРОЧНЕНИЯ РЕЗЬБЫ НА ТРУБНОЙ ЗАГОТОВКЕ | 2001 |

|

RU2191097C1 |

Изобретение относится к машиностроению и может быть использовано для финишной отделочно-упрочняющей обработки поверхностей с использованием энергии ультразвуковых колебаний. Устройство содержит корпус, акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука, и направляющую втулку. Акустическая система соосно закреплена во внутреннем гнезде полого поршень-штока. Поршень-шток выполнен с двумя опорными наружными цилиндрическими поверхностями, большего и меньшего диаметров, и рабочим торцом, образованным перепадом упомянутых опорных поверхностей. Опорная поверхность большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса. Опорная поверхность меньшего диаметра сопряжена с внутренней цилиндрической поверхностью направляющей втулки. Направляющая втулка установлена в корпусе и выполнена с возможностью ввинчивания в него. Рабочий торец поршень-штока, торец направляющей втулки и внутренняя цилиндрическая поверхность корпуса образуют гидравлическую полость, заполненную маслом. Давление в гидравлической полости контролируется с помощью установленного в корпусе электронного датчика, преобразующего значения давления в выходной аналоговый сигнал тока или напряжения, используемый для визуализации значений давления в режиме реального времени, и для управления процессом обработки. В результате повышается качество и производительность ультразвуковой упрочняющей обработки. 2 ил.

Устройство для автоматизированной ультразвуковой упрочняющей обработки, содержащее корпус, акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука, представляющий собой наконечник для упрочняющей обработки, направляющую втулку и гайку, отличающееся тем, что акустическая система с помощью гайки соосно закреплена во внутреннем гнезде полого поршня-штока, выполненного с двумя опорными наружными цилиндрическими поверхностями большего и меньшего диаметров, и рабочим торцом, образованным перепадом упомянутых опорных поверхностей, причем одна из опорных поверхностей большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а другая, меньшего диаметра, - с внутренней цилиндрической поверхностью направляющей втулки, установленной в корпусе и выполненной с возможностью ввинчивания в него и служащей для обеспечения дополнительной опоры для поршня-штока, поднастройки усилия обработки и регулировки длины гидравлической полости, образованной рабочим торцом поршня-штока, торцом направляющей втулки и внутренней цилиндрической поверхностью корпуса, при этом гидравлическая полость заполнена маслом, давление в которой контролируется с помощью установленного в корпусе электронного датчика, преобразующего значения давления в выходной аналоговый сигнал тока или напряжения, используемый для визуализации значений давления в режиме реального времени, и для управления процессом обработки, например, с помощью системы ЧПУ.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201863C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ЧИСТОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2247644C1 |

| УЛЬТРАЗВУКОВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2345505C2 |

| МНОГОСТЕРЖНЕВОЕ УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2219042C1 |

| Способ регенерации ванадиевого катализатора сернокислотного производства | 1945 |

|

SU72708A1 |

Авторы

Даты

2013-03-10—Публикация

2010-12-23—Подача