Изобретение относится к машиностроению и может быть использовано для финишной отделочно-упрочняющей обработки деталей типа тел вращения на токарных станках с числовым программным управлением (ЧПУ) с наложением на инструмент энергии ультразвуковых колебаний.

Известно устройство (RU патент №2477210) для автоматизированной ультразвуковой упрочняющей обработки, содержащее корпус, акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука, представляющий собой наконечник для упрочняющей обработки, направляющую втулку и гайку, отличающееся тем, что акустическая система с помощью гайки соосно закреплена во внутреннем гнезде полого поршня-штока, выполненного с двумя опорными наружными цилиндрическими поверхностями большего и меньшего диаметров, и рабочим торцом, образованным перепадом упомянутых опорных поверхностей, причем одна из опорных поверхностей большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а другая, меньшего диаметра, - с внутренней цилиндрической поверхностью направляющей втулки, установленной в корпусе и выполненной с возможностью ввинчивания в него и служащей для обеспечения дополнительной опоры для поршень-штока, поднастройки усилия обработки и регулировки длины гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки и внутренней цилиндрической поверхностью корпуса, при этом гидравлическая полость заполненна маслом, давление в которой контролируется с помощью установленного в корпусе электронного датчика, преобразующего значения давления в выходной аналоговый сигнал тока или напряжения, используемый для визуализации значений давления в режиме реального времени, и для управления процессом обработки, например, с помощью системы ЧПУ.

Согласно описанию устройство, установленное в револьверной головке станка с ЧПУ, на быстром ходу подводится к обрабатываемой поверхности на расстоянии 0,2 …0,5 мм от нее. Для связи систем координат детали и инструмента в ручном режиме головка подводится к детали до касания рабочим инструментом обрабатываемой поверхности, и создается предварительный натяг за счет внедрения инструмента в поверхность на глубину заведомо меньшей рабочей глубины внедрения, при этом значения координат заносятся в систему ЧПУ станка. Для создания требуемого давления в гидравлической полости ввинчивают направляющую втулку в корпусе. Недостатком известного устройства является то, что после обработки поршень-шток при отводе устройства не возвращается полностью в исходное положение, соответствующее моменту касания инструмента обрабатываемой поверхности. В результате текущее положение поршень-штока с инструментом не соответствует записанным значениям исходных координат в системе ЧПУ и обработка следующей детали осуществляется с меньшим относительного оптимального усилием, что не обеспечивает стабильность обработки партии деталей.

Предлагаемое устройство является усовершенствованным аналогом известного устройства и направлено на устранение отмеченного недостатка. С этой целью устройство снабжено пружиной сжатия, установленной на меньшем диаметре полого поршень-штока таким образом, что указанная пружина одним своим торцом соприкасается с рабочим торцом поршень-штока, а другим - с торцом направляющей втулки, при этом жесткость пружины выбирается из соотношения:

где k - жесткость пружины сжатия, p - давление в рабочей полости, s - площадь рабочего торца поршень-штока, Δ - смещение поршень-штока под действием усилия со стороны обрабатываемой поверхности. Указанная пружина предназначена для возврата поршень-штока в исходное положение.

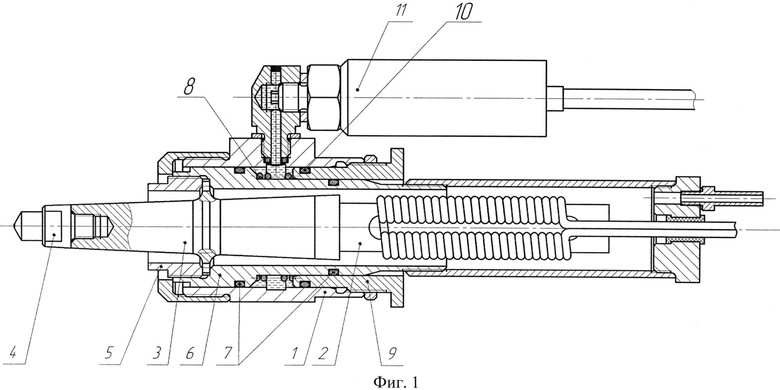

Предлагаемое устройство изображено на фиг.1.

Устройство содержит корпус 1, акустическую систему, состоящую из преобразователя 2, соединенного с волноводом 3, на торцевой части которого закреплен излучатель ультразвука 4, представляющий собой наконечник для упрочняющей обработки. Акустическая система с помощью гайки 5 закреплена во внутреннем гнезде полого поршень-штока 6 с двумя опорными наружными цилиндрическими поверхностями, большего и меньшего диаметров, на которых установлены гидравлические уплотнения 7. На меньшем диаметре полого поршень-штока установлена пружина сжатия 8, один торец которой соприкасается с рабочим торцом поршень-штока, а другой - с торцом направляющей втулки 9. Одна из опорных поверхностей поршень-штока большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса 1, а другая, меньшего диаметра, - с внутренней цилиндрической поверхностью направляющей втулки 9, установленной в корпусе и выполненной с возможностью ввинчивания в него. На наружной цилиндрической поверхности направляющей втулки имеется гидравлическое уплотнение 10. Направляющая втулка, кроме дополнительной опоры для поршень-штока, служит для настройки усилия обработки путем регулировки длины замкнутой гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр. Гидравлическая полость заполнена маслом, давление в которой контролируется с помощью установленного в корпусе электронного датчика 11.

Устройство работает следующим образом. Устройство, установленное в револьверной головке токарного станка с ЧПУ на быстром ходу, подводится к обрабатываемой поверхности на расстоянии 0,2 …0,5 мм от нее. Далее, для связи систем координат детали и инструмента в ручном режиме головка подводится к детали до касания рабочим инструментом обрабатываемой поверхности и создается предварительный натяг путем внедрения инструмента в деталь на величину, заведомо меньшую глубины внедрения инструмента, отвечающей требуемому давлению в гидравлической полости головки, необходимому для обработки, при этом значения координат, устанавливающих связь системы координат детали и инструмента заносятся в соответствующую таблицу коррекции системы ЧПУ. Далее, путем ввинчивания направляющей втулки в корпусе устанавливается требуемое давление в гидравлической полости с помощью датчика, выходной аналоговый сигнал которого используется для визуализации значений давления в режиме реального времени. После обработки поверхности устройство по управляющей программе отводится от обработанной поверхности, а поршень-шток с установленной в нем акустической системой и рабочим инструментом с помощью пружины сжатия возвращается в исходное положение, соответствующее записанным координатам в систему ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2477210C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ | 1991 |

|

RU2044610C1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| Гидравлическое устройство для измерения линейных размеров и перемещений | 1987 |

|

SU1474460A1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

Изобретение относится к машиностроению и может быть использовано для ультразвукового упрочнения деталей типа тел вращения на станках с ЧПУ. Устройство содержит корпус, акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука. Акустическая система соосно закреплена во внутреннем гнезде полого поршень-штока, имеющего две опорные наружные цилиндрические поверхности, большего и меньшего диаметров. Опорная поверхность поршень-штока большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а опорная поверхность поршень-штока меньшего диаметра - с внутренней цилиндрической поверхностью направляющей втулки. Направляющая втулка установлена в корпусе и предназначена для настройки усилия обработки с помощью установленного в корпусе датчика давления путем регулировки длины замкнутой гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр. На опорной поверхности поршень-штока меньшего диаметра установлена пружина сжатия, один торец которой соприкасается с рабочим торцом поршень-штока, а другой - с торцом направляющей втулки. Жесткость упомянутой пружины сжатия k выбирается из соотношения

Устройство для ультразвукового упрочнения деталей типа тел вращения на станках с ЧПУ, содержащее корпус, акустическую систему, состоящую из преобразователя, соединенного с волноводом, на торцевой части которого закреплен излучатель ультразвука, представляющий собой наконечник для упрочняющей обработки, при этом акустическая система соосно закреплена во внутреннем гнезде полого поршень-штока, имеющего две опорные наружные цилиндрические поверхности, большего и меньшего диаметров, на которых установлены гидравлические уплотнения, причем опорная поверхность поршень-штока большего диаметра сопряжена с внутренней цилиндрической поверхностью корпуса, а опорная поверхность поршень-штока меньшего диаметра - с внутренней цилиндрической поверхностью направляющей втулки, установленной в корпусе, выполненной с возможностью ввинчивания в него и предназначенной для настройки усилия обработки с помощью установленного в корпусе датчика давления путем регулировки длины замкнутой гидравлической полости, образованной рабочим торцом поршень-штока, торцом направляющей втулки, внутренней цилиндрической поверхностью корпуса и наружной поверхностью поршень-штока, имеющего меньший диаметр, отличающееся тем, что на опорной поверхности поршень-штока меньшего диаметра установлена пружина сжатия, предназначенная для возврата поршень-штока в исходное положение, один торец которой соприкасается с рабочим торцом поршень-штока, а другой - с торцом направляющей втулки, и при этом жесткость упомянутой пружины сжатия k выбирается из соотношения

где p - давление в замкнутой гидравлической полости, S - площадь рабочего торца поршень-штока, Δ - смещение поршень-штока под действием усилия со стороны обрабатываемой поверхности детали.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2477210C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201863C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ЧИСТОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2247644C1 |

| УЛЬТРАЗВУКОВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2345505C2 |

| Способ регенерации ванадиевого катализатора сернокислотного производства | 1945 |

|

SU72708A1 |

Авторы

Даты

2015-09-10—Публикация

2014-01-10—Подача