ОБЛАСТЬ ТЕХНИКИ

{0001} Настоящее изобретение относится к способу нанесения металлического покрытия, а также к элементу конструкции летательного аппарата, на который таким способом нанесено покрытие.

ПРЕДПОСЫЛКИ К ИЗОБРЕТЕНИЮ

{0002} Для изготовления элементов конструкции летательных аппаратов и подобных машин используют композитные материалы на основе смолы, такие как армированная волокном пластмасса или алюминиевый сплав. Смола, служащая основой таких композитов, отличается низкой электропроводностью, а потому, когда из них изготавливают, например, элемент крыла самолета, то с целью защиты от молний его поверхность покрывают слоем с высокой проводимостью (молниезащитный слой). Известен такой способ нанесения молниезащитного слоя на поверхности композита на основе смолы: на нее в процессе формообразования наваривают медную фольгу.

{0003} Однако при таком способе фольгу наваривают разом на всю поверхность композита, а поскольку свариваемые смола и медь различаются по коэффициенту теплового расширения, сцепление между ними получается плохим, а на большую поверхность композита наварить фольгу и вовсе невозможно. К тому же, задача наваривания тонкой медной фольги на поверхность композита на основе смолы еще и технологически сложна.

{0004} По этой причине внимание привлекло газодинамическое, т.н. «холодное» напыление (см., например, Источники 1 и 2). При такой технологии металлические частицы впрыскивают в поток газа, температура которого ниже точки плавления или температуры размягчения материала.

Газовый же поток формируют в сверхзвуковую струю, тем самым разгоняя металлические частицы, которые затем в твердом состоянии и на большой скорости сталкиваются с металлом, в результате чего пластически деформируются, срастаются и остаются на обдуваемой поверхности в виде металлического покрытия. Поскольку способ холодного напыления позволяет формировать покрытие при комнатной температуре, без разогрева металлических частиц высокотемпературным источником тепла, например пламенем или плазмой, его рекомендуется применять для нанесения покрытий из чистых металлов, склонных к окислению.

{0005} В Источнике 2 раскрывается технология для нанесения покрытия из чистого алюминия способом холодного напыления при низком дутьевом давлении, не превышающем 1 МПа.

ИСТОЧНИКИ - НЕПАТЕНТНАЯ ЛИТЕРАТУРА

{0006} Источник 1: Kazuhiko SAKAKI, "Outline of cold spray and light metal coating thereof, Журнал Японского Института легких металлов, том 56, №7, 2006 г., с.376 - 385.

Источник 2: Kazuhiro OGAWA et al., "Evaluation of mechanical properties of pure aluminum coating processed by low-pressure type cold spray", доклад №214 на 85-й (весна 2007 г.) конференции Японского общества газотермического напыления.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПОСТАНОВКА ЗАДАЧИ

{0007} При нанесении покрытия способом холодного напыления, как правило, для хорошего схватывания требуется применять мелкие сферические частицы однородного диаметра 50 мкм или менее. Однако при использовании таких частиц покрытие формируется с низкой интенсивностью, возможно только при тщательном выдерживании режима, а если в качестве основы используется композит на основе смолы, его поверхность подвергается дробеструйной эрозии, и при этом однородные по диаметру сферические частицы - дорогие. Кроме того, в частности, если покрытие наносят холодным напылением при низком дутьевом давлении, проблема заключается в том, что покрытие из тонких сферических частиц отшелушивается, достигнув определенной толщины, т.е. возможно нанесение только тонких покрытий.

{0008} Далее, для повышения интенсивности нанесения покрытия способом холодного напыления к используемым для высокопроизводительного напыления металлическим частицам подмешивают частицы глинозема, но такое решение неприемлемо, если требуется получить слой с хорошей электропроводностью.

{0009} Настоящее изобретение было предпринято в виду вышеизложенных обстоятельств, и в нем предлагается способ высокопроизводительного нанесения металлического покрытия с применением обычного оборудования для холодного напыления, а также элемент конструкции летательного аппарата, на который таким способом нанесено покрытие.

РЕШЕНИЕ

{0010} Для решения вышеописанных проблем в настоящем изобретении предлагается способ нанесения металлического покрытия методом холодного напыления на основу из металла или из композита, предусматривающий следующие шаги:

подачу газа-пропеллента в устройство холодного напыления и его подогрев в нагревателе, нагретом до температуры не менее 200°С и менее 500°С, введение металлических несферических гетероморфных частиц в газ-пропеллент, нагретый так, чтобы температура газа-пропеллента была ниже температуры плавления или размягчения упомянутых металлических частиц, бомбардировку основы с температурой в пределах 80-180°С упомянутыми металлическими частицами при дутьевом давлении 0,1-0,9 МПа, при этом основу располагают на расстоянии 5-100 мм от сопла устройства холодного напыления.

{0011} В способе нанесения металлического покрытия согласно настоящему изобретению используют несферические, гетероморфные металлические частицы для бомбардировки обрабатываемой поверхности. Это, например, дендроидные частицы, частицы в форме хлопьев и подобных форм. Дендроидные частицы имеют ветвистую форму, тогда как хлопья имеют плоскую как пластина форму. Если бомбардировать поверхность основы частицами подобных форм, повышается по сравнению со сферическими частицами вероятность их взаимного зацепления, что облегчает их срастание и отложение на поверхности, а следовательно, растет интенсивность нанесения покрытия. В частности, если в качестве основы служит смолистый композит, можно избежать дробеструйной эрозии его поверхности.

Таким образом, можно формировать металлическое покрытие с высокой производительностью и отличной адгезией. Далее, способ холодного напыления позволяет получать покрытие из чистых металлов без их окисления. Заявляемый способ особенно эффективен для получения покрытий толщиной 0,5 мм и более.

{0012} Для заявляемого способа желательно вести наращивание покрытия с темпом 5 мкм/с и более. Такая скорость позволяет достичь высокой производительности.

{0013} Посредством настоящего изобретения можно получать покрытия из меди. Применение холодного напыления позволяет, например, нанести медное молниезащитное покрытие на элементы конструкции крыла самолета, избежав при этом окисления меди.

{0014} Далее, в рамках настоящего изобретения предлагается элемент конструкции летательного аппарата, на поверхность которого вышеописанным способом нанесено металлическое покрытие.

{0015} Заявляемый способ позволяет нанести металлическое покрытие на элемент конструкции летательного аппарата, не окислив при этом металл. В частности, если металлическое покрытие наносится поверх композита на основе смолы, например армированного волокном пластика, преимущество заявляемого способа в том, что материал основы избегает травмирующей дробеструйной эрозии. Поскольку получаемое металлическое покрытие характеризуется великолепной адгезией к основе и высокой прочностью, оно может служить в качестве молниезащитного слоя на элементах конструкции крыла летательного аппарата.

ПРЕИМУЩЕСТВА НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

{0016} Настоящее изобретение позволяет исключить дробеструйную эрозию поверхности основы, но при этом с высокой производительностью получать металлическое покрытие с великолепной адгезией к ней.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

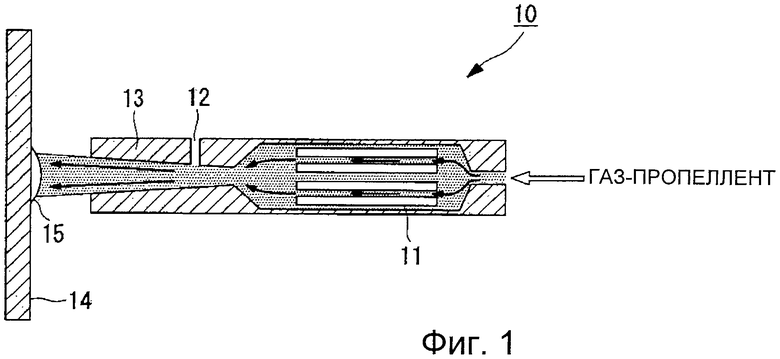

{0017} Фиг.1 схематически поясняет способ нанесения металлического покрытия согласно одному из вариантов осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

{0018} Ниже описывается способ нанесения металлического покрытия согласно одному из вариантов осуществления настоящего изобретения. Материалом основы является металл, например алюминиевый сплав, либо композит на основе смолы, например пластик, армированный углеродным (CFRP) или стекловолокном (GFRP). Во всяком случае, материал основы пригоден для применения в конструкции летательных аппаратов, например в крыле.

{0019} На фиг.1 схематически поясняется способ нанесения металлического покрытия согласно данному варианту осуществления. В нем используется устройство холодного напыления с низким дутьевым давлением. Газ-пропеллент подают в устройство 10 холодного напыления и подогревают в нагревателе 11. Температуру пропеллента при этом не доводят до точки плавления или размягчения материала металлических частиц. Металлические частицы вводят в подогретый пропеллент через патрубок 12, в результате чего они подогреваются теплом пропеллента. Струя пропеллента проходит сверхзвуковое сопло 13, приобретает сверхзвуковую скорость и истекает из сопла 13 на основу 14. В потоке пропеллента металлические частицы также разгоняются и бомбардируют основу 14, сталкиваясь с ее поверхностью в твердом состоянии. Таким образом, металлические частицы пластически деформируются, срастаются и остаются на обдуваемой поверхности основы, формируя металлическое покрытие 15.

{0020} Для напыления предпочтительно использовать медные частицы, но можно и алюминиевые. Напыляемые частицы несферичны и гетероморфны, т.е. имеют форму, отличную от сферы, как, например, дендроидные или хлопьевидные частицы. Дендроидные, в частности, частицы, получаемые электролитическим способом, охотно пластически деформируются, поскольку они сравнительно мягкие и имеют отличную теплопроводность. Кроме того, поскольку частицы взаимно зацепляются в результате пластической деформации, они склонны оставаться на обдуваемой поверхности. Поэтому они пригодны для нанесения металлического покрытия с высокой производительностью. Размер напыляемых частиц не превышает 100 мкм, либо не превышает 50 мкм, либо лежит в пределах 10-50 мкм.

{0021} Если обычным устройством для холодного напыления подавать на поверхность основы сферические частицы, невозможно добиться высокой производительности нанесения покрытия, поскольку интенсивность его нанесения мала. Кроме того, поскольку покрытие начинает отшелушиваться по достижении определенной толщины, невозможно получать покрытия, например, толщиной 0,5 мм и более. В зависимости от обстоятельств, материал основы может подвергаться интенсивной дробеструйной эрозии. Для пластиков, армированных углеродным или стекловолокном, она носит травмирующий характер, поскольку повреждает волокна арматуры.

{0022} Дутьевое давление составляет 0,1-0,9 МПа, предпочтительно 0,4-0,6 МПа. При давлениях менее 0,1 МПа невозможно стабилизировать струю.

{0023} Расстояние между соплом устройства холодного напыления и основой составляет 5-100 мм, предпочтительно 10-30 мм. При расстояниях менее 5 мм начинается дробеструйная эрозия материала, повреждающая волокна арматуры, либо же эродирует отложившееся на поверхности покрытие, что затрудняет его нанесение. При расстояниях более 100 мм нанесение покрытия невозможно.

{0024} Рабочая температура нагревателя устройства для холодного напыления составляет не менее 200°С, но менее 500°С, предпочтительно 300-400°С. Хотя температура основы зависит от расстояния до сопла и от температуры нагревателя, в данном варианте осуществления ее удерживают в пределах 80-180°С, предпочтительно 120-150°С. При температуре нагревателя ниже 200°С напыляемые частицы не удерживаются на основе, а основа подвергается дробеструйной эрозии, разрушающей волокна арматуры. При температуре нагревателя, равной или превышающей 500°С, напыляемые частицы расплавляются и прилипают к внутренней стенке сопла, что грозит его закупоркой, и к тому же образующееся металлическое покрытие оксидировано, что приводит к ухудшению его свойств, например электропроводности.

{0025} Сжатый воздух крайне прост в обращении и недорог, поэтому предпочтительно использовать его как пропеллент. Заявляемый способ позволяет избежать окисления формируемого металлического покрытия даже при дутье сжатым воздухом. Однако, чтобы с большей надежностью исключить окисление, можно воспользоваться инертным газом, например гелием или азотом.

{0026} Бомбардируя основу несферическими гетероморфными частицами способом холодного напыления при вышеописанных условиях, металлическое покрытие формируется без окисления частиц. В частности, если материалом основы является смолистый композит, например пластик, армированный углеродным или стекловолокном, нанесение покрытия не сопровождается дробеструйной эрозией поверхности материала основы, что исключает его повреждение. Кроме того, при вышеописанных условиях можно добиться интенсивности нанесения покрытия 5 мкм/с и более, что позволяет повысить производительность. Получаемое заявляемым способом металлическое покрытие характеризуется великолепными адгезией к поверхности и прочностью.

Данный вариант осуществления эффективен для нанесения на основу покрытий толщиной 0,5 мм и более. Однако, если это не противоречит требованиям к свойствам самого покрытия, как например, по электропроводности, ничто не мешает получать покрытия толщиной менее 0,5 мм.

ПРИМЕРЫ

{0027} Влияние формы металлических частиц

При указанных в Таблице 1 условиях медное покрытие наносилось способом холодного напыления на образец для испытаний на разрыв, полученный соединением двух медных болванок диаметром 14 мм и длиной 17 мм каждая. Укажем условия холодного напыления: дутьевое давление 0,5 МПа, расстояние до сопла 10 мм, температура нагревателя составляла 300°С в примере 2 и 400°С в примерах 1, 3, сравнительных примерах 1, 2. Измеренная температура основы в процессе нанесения покрытия составляла приблизительно 120°С в примере 2 и приблизительно 150°С в примерах 1, 3, сравнительных примерах 1, 2.

Толщина покрытия и интенсивность его нанесения определялись по разности диаметров образца до и после нанесения покрытия. Измерялась прочность каждого из покрытий на разрыв. Результаты показаны в Таблице 1.

{0028}

{0029} В примере 1, примере 2 (дендроидные частицы) и примере 3 (хлопья) покрытие толщиной не менее 0,5 мкм было нанесено с интенсивностью 5 мкм/с. В частности, в примерах 1 и 2 было получено покрытие толщиной 1,5-1,6 мм. Рост температуры нагревателя сопровождался нанесением толстого покрытия. Во всех трех примерах была достигнута высокая производительность, хотя она и была меньше, чем в сравнительном примере 2. С другой стороны, в сравнительном примере 1 (сферические частицы) интенсивность нанесения была низкой и сложно было получить толстое покрытие.

{0030} Прочность покрытий, полученных в примерах 1-3, была ниже полученной в сравнительном примере 2, но вполне достаточной во всех трех случаях для применения в качестве, например, молниезащитного слоя на крыле летательного аппарата.

{0031} В примере 3 частицы двигались сквозь устройство холодного напыления медленнее, чем в примерах 1 и 2, поэтому интенсивность нанесения покрытия была низкой. Далее, поскольку частицы обладают высокой теплопроводностью, велика была вероятность окисления покрытия. Из вышеприведенных результатов видно, что наиболее предпочтительно использовать для напыления дендроидные частицы.

{0032} Влияние расстояния между соплом и основой

На основу в виде плоской алюминиевой пластины наносили медное покрытие способом холодного напыления при условиях, соответствующих примеру 1. Однако расстояние до сопла в примерах 4 и 5 было установлено 30 и 50 мм соответственно. Для измерения толщины покрытия его поперечный разрез рассматривался в оптический микроскоп, что позволило судить об интенсивности его нанесения. Результаты сведены в Таблицу 2.

{0033}

{0034} Рост расстояния до сопла повлек снижение интенсивности нанесения покрытия. При расстоянии 50 мм нанесение покрытия происходило, но с заметно сниженной интенсивностью.

{0035} Влияние температуры нагревателя

На основу в виде плоской медной пластины наносилось покрытие при тех же условиях, что и в примере 1, за тем исключением, что температура нагревателя в примерах 6 и 7 составила 300°С и 500°С соответственно. Примеры 1 и 6 не показали признаков окисления покрытия, но в примере 7 оно было видно невооруженным глазом.

НОМЕРА ПОЗИЦИЙ

{0036}

10 - устройство холодного напыления

11 - нагреватель

12 - патрубок для подачи напыляемых частиц

13 - сверхзвуковое сопло

14 - основа

15 - металлическое покрытие

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2018 |

|

RU2744008C1 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИДА ТИТАНА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ИЗ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2619419C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ НАТУРАЛЬНОГО КАМНЯ ИЛИ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489519C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЙ ФЛАНЕЦ ОБТЕКАТЕЛЯ АНТЕННЫ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2433210C2 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Нагревательное устройство, его применение, омически резистивное покрытие, способ нанесения покрытия путем холодного распыления и применяемая в нем смесь частиц | 2019 |

|

RU2774672C1 |

| СПОСОБ ПОДГОТОВКИ ПОДЛОЖКИ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2014 |

|

RU2659521C2 |

Изобретение относится к способу нанесения металлического покрытия, а также к элементу конструкции летательного аппарата с упомянутым покрытием. Способ нанесения металлического покрытия методом холодного напыления на основу из металла или композита включает подачу газа-пропеллента в устройство холодного напыления и его подогрев в нагревателе, нагретом до температуры не менее 200°С и менее 500°С, введение металлических несферических гетероморфных частиц в газ-пропеллент, нагретый так, чтобы температура газа-пропеллента была ниже температуры плавления или размягчения упомянутых металлических частиц, бомбардировку основы с температурой в пределах 80-180°С упомянутыми металлическими частицами при дутьевом давлении 0,1-0,9 МПа. При осуществлении способа основу располагают на расстоянии 5-100 мм от сопла устройства холодного напыления. В частных случаях осуществления изобретения интенсивность формирования покрытия составляет не менее 5 мкм/с, а металлом основы является медь. Получается покрытие, обладающее хорошей адгезией к поверхности и прочностью. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

1. Способ нанесения металлического покрытия методом холодного напыления на основу из металла или из композита, включающий подачу газа-пропеллента в устройство холодного напыления и его подогрев в нагревателе, нагретом до температуры не менее 200 и менее 500°С, введение металлических несферических гетероморфных частиц в газ-пропеллент, нагретый так, чтобы температура газа-пропеллента была ниже температуры плавления или размягчения упомянутых металлических частиц, бомбардировку основы с температурой в пределах 80-180°С упомянутыми металлическими частицами при дутьевом давлении 0,1-0,9 МПа, при этом основу располагают на расстоянии 5-100 мм от сопла устройства холодного напыления.

2. Способ по п.1, отличающийся тем, что интенсивность формирования покрытия составляет не менее 5 мкм/с.

3. Способ по п.1 или 2, отличающийся тем, что металлом является медь.

4. Элемент конструкции летательного аппарата, на поверхность которого нанесено металлическое покрытие способом нанесения металлического покрытия по п.1.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И КОЛЛЕКТОР РАКЕТНОГО ДВИГАТЕЛЯ С ТАКИМ ПОКРЫТИЕМ | 2003 |

|

RU2266978C2 |

| УСТРОЙСТВО И СОПЛО ДЛЯ ХОЛОДНОГО НАПЫЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2004 |

|

RU2261763C1 |

| WO 2006119620 Al, 16.11.2006 | |||

| US 2008152801 A1, 26.06.2008 | |||

| БОРИСОВ Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов // Справочник | |||

| - Киев: Наукова думка, 1987, с.133-134 | |||

| МИТИН Б.С | |||

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987, с.679. | |||

Авторы

Даты

2013-03-10—Публикация

2009-08-20—Подача