Изобретение относится к цементной, горно-перерабатывающей, металлургической, химической, строительной и другим отраслям промышленности, связанным с помолом минерального сырья.

Известна шаровая мелющая загрузка барабанных мельниц, включающая шары и дополнительные мелющие тела в виде многогранников, грани которых образованы вогнутыми сферическими поверхностями, причем количество многогранников составляет 15-70% общего количества мелющей загрузки (см. авт. св. №948438, МКИ B02C 17/20, опубл. 07.08.1982).

Недостатком такой загрузки является сложность изготовления многогранников и быстрое их изнашивание.

Наиболее близким техническим решением, принятым за прототип, является мелющая шаровая загрузка барабанной мельницы (см. авт. св. №660707, МКИ B02C 17/20, опубл. 14.05.1979), которая кроме основных шаров содержит дополнительно шары, диаметр которых составляет 0,15-0,33 средневзвешенного диаметра основных шаров, а масса их равна 0,003-0,035 массы основных шаров.

Прототип и предлагаемое изобретение объединяет общий подход, согласно которому шаровая загрузка содержит дополнительные шары, диаметр которых выбирается так, чтобы они вписывались в пустоты (поры) между основными шарами. Однако авторы прототипа огласили подход, но практически не осуществили его ввиду ряда некорректных исходных допущений. В результате эффект интенсификации измельчения оказался мизерным из-за незначительной массы дополнительных шаров (не более 3,5%).

Предлагаемое устройство позволяет:

- обеспечить максимально возможную степень заполнения пустот в загрузке основных шаров на основе расчета диаметра дополнительных шаров, вписанных в пустоты между основными шарами, т.е. максимально увеличить плотность упаковки шаров в шаровой загрузке;

- за счет увеличения плотности упаковки шаров увеличить степень тонкого помола (тонину помола);

- при равной тонкости помола сократить время помола, т.е. увеличить производительность мельницы и снизить удельный расход электроэнергии;

- за счет более тонкого помола повысить качество продукта помола, например, снизить температуру обжига смеси; повысить марку цемента и прочность цементного камня и др.

Изобретение направлено также на повышение конкурентоспособности цемента и изделий на основе цемента за счет повышения качества (марки) цемента, а также повышения арсенала средств для получения бетонов на основе цемента.

Указанная задача достигается созданием шаровой мелющей загрузки барабанной мельницы, включающей основные и дополнительные шары, отличающейся тем, что основные шары выполнены одного диаметра, при этом диаметр дополнительных шаров равен 0,22-0,73 диаметра основного шара (d0), а масса составляет 0,016-0,56 массы основного шара (m0).

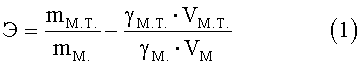

Сущность изобретения состоит в увеличении энерговооруженности (Э) процесса измельчения, которая для шаровой загрузки выражается отношением массы мелющих тел (mM.Т) к массе одновременно размалываемого материала (mM.). Экспериментально установлено, что при увеличении отношения  в три раза удельная поверхность размалываемого материала возрастает в 1,7 раза (см. табл.1).

в три раза удельная поверхность размалываемого материала возрастает в 1,7 раза (см. табл.1).

Анализ указанной зависимости показывает, что увеличить отношение

практически можно лишь уменьшением знаменателя, т.е. количества одновременно размалываемого материала, который в процессе измельчения занимает объем пустот между шарами. Следовательно, увеличивая плотность шаровой загрузки и уменьшая этим объем пустот между шарами, можно существенно увеличить отношение  и интенсифицировать процесс измельчения в целом:

и интенсифицировать процесс измельчения в целом:

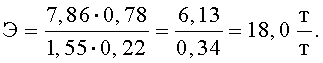

где Э - энерговооруженность, г/г;

γ M.T. - плотность стальных шаров; γM.Т=7,86 г/см3;

γ М - насыпная плотность клинкера; γМ.=1,55 г/см3;

VM.T. - доля объема мелющей загрузки, занятая шарами;

VM - доля объема мелющей загрузки, заполненная размалываемым материалом.

Формирование плотной шаровой загрузки трубной мельницы.

Многочисленными замерами установлено, что многошаровая загрузка промышленных мельниц имеет объем пустот 40-42% и далека от плотнейшей упаковки, объем пустот в которой равен 26%. Увеличить плотность шаровой загрузки можно размещением более мелких шаров в пустоты между основными шарами.

В укладке шаров одного диаметра существует три вида пустот:

- тетраэдрическая, образованная четырьмя соседними шарами;

- октаэдрическая, образованная шестью соседними шарами;

- кубическая, образованная восемью соседними шарами.

В плотной упаковке шаров одного диаметра количество октаэдрических пустот равно числу основных шаров, количество тетраэдрических пустот в два раза больше числа основных шаров.

В максимально рыхлой упаковке основных шаров количество кубических пустот равно количеству основных шаров, а соотношение количеств октаэдрических и кубических пустот равно 6.

Диаметры шаров, которые помещаются в тетраэдрическую, октаэдрическую и кубическую пустоты равны: 0,225d0, 0,414d0 и 0,732d0 соответственно, где d0 - диаметр основного шара (табл.2).

На указанных соотношениях выполняются расчеты состава мелющих загрузок, главным образом 2-х шаровых.

1 - кубическая пустота; 2 - октаэдрическая пустота; 3 - тетраэдрическая пустота.

Далее рассмотрены примеры использования заявленного устройства для измельчения материала в шаровой барабанной мельнице. Эффективность помола, при загрузке шаров плотной упаковки, проверялась на стандартной лабораторной двухкамерной мельнице Гипроцемента (диаметр внутренний - 0,5 м; длина камеры - 0,28 м; скорость вращения - 48 об/мин).

Пример конкретного выполнения 1.

Помол осуществлялся на шаровой загрузке массой 55 кг в ассортименте, обеспечивающем плотную упаковку шаров:

диаметр основного шара 40 мм - 39 кг;

диаметр вписанного шара 17 мм - 16 кг;

средневзвешенный шар - 33 мм.

Использовался клинкер Белгородского цементного завода. Чтобы исключить влияние крупности материала на процесс измельчения, исходный клинкер дробился на лабораторной щековой дробилке с последующим рассевом отбиралась для помола фракция 2,5÷5,0 мм. В камеру мельницы загружалась проба клинкера массой 6 кг. Помол велся до тонины помола цемента, принятой в практике цементных заводов: остаток на сите 008 - 8-10%; удельная поверхность - 300-320 м2/кг.

Степень измельчения материала определялась через каждые 5 минут помола выгрузкой всего материала и рассевом на ситах с размером ячеек: 2,5; 0,9; 0,63; 0,2; 0,08 (мм). Определялись частные и полные остатки на ситах и удельная поверхность конечного продукта на приборе ПМЦ-500. Полученные результаты приведены в табл.3.

Пример конкретного выполнения 2.

Для сравнения полученных в примере 1 результатов и оценки эффективности загрузки шаров плотной упаковки выполнен аналогичный помол 6,0 кг фракции клинкера на стандартной шаровой загрузке следующего ассортимента:

диаметр 70 мм - 11 кг; диаметр 60 мм - 11 кг; диаметр 50 мм - 16 кг; диаметр 40 мм - 17 кг;

средневзвешенный шар - 53 мм.

Полученные результаты приведены в табл.4.

Сравнение результатов помола клинкера, приведенных в таблицах 3 и 4, свидетельствует, что в сравнении со стандартной загрузкой плотная упаковка шаров обеспечивает более интенсивное измельчение материала: при одинаковой степени измельчения конечного материала (R008 - 8-10%; S=320-390 м2/кг) продолжительность помола сократилась на 37% (с 40 мин до 25 мин).

Пример конкретного выполнения 3.

Опытно-промышленные испытания заводской загрузки шаров первой камеры мельницы 2,4×13,0 м (число оборотов мельницы - 19 об/мин; мощность двигателя - 1000 кВт).

Мелющая загрузка:

первая камера - шары - 30 т

вторая камера - цильпебс - 28 т

Характеристика первой камеры:

внутренний диаметр - 2,26 м;

длина камеры - 5,96 м.

Характеристика шаровой загрузки приведена в таблице 5. Ассортимент шаровой загрузки первой камеры приведен в колонках 1, 2 таблицы 5.

Средневзвешенный шар загрузки - 72,2 мм.

Средняя насыпная масса шаров загрузки - 4,63 т/м3.

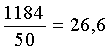

Вычисление объема заводской шаровой загрузки:

объем шаровой загрузки (Vш·з.):

30:4,63=6,48 м3,

где 30 - масса шаров, m;

4,63 - насыпная масса загрузки, m/м3;

объем шаров в загрузке:

30:7,86=3,82 м3

- объем пустот в шаровой загрузке:

6,48 м3 - 3,82 м3 = 2,66 м3.

Доля пустот в шаровой загрузке: 2,66:6,48=0,41 (41%).

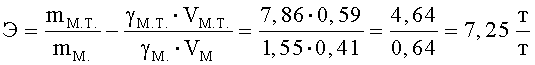

Вычисление энерговооруженности (Э) шаровой загрузки по уравнению (I):

Удельная энерговооруженность заводской шаровой загрузки находится в пределах 7 т шаров на одну тонну размалываемого материала. Исходный цементный клинкер имел следующий гранулометрический состав:

В течение рабочей смены (6 часов) были уточнены основные показатели работы мельницы 2,4×13,0 м в обычном заводском режиме:

средняя производительность - 21 т/ч;

остаток на сите 008 - 8,5-10,5 (%);

удельная поверхность средняя - 290 м2 /кг;

количество материала, прошедшего через сито 008 - 89,5-90,5 (%).

Пример конкретного выполнения 4.

Опытно-промышленные испытания плотной шаровой загрузки первой камеры мельницы 2,4×13,0 м (табл.6).

Средневзвешенный шар загрузки - 58,6 мм.

Насыпная плотность загрузки - 6,1 т/м3.

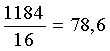

Вычисление общего объема пустот в плотной шаровой загрузке:

объем шаровой загрузки:

30: 6,11=4,92 (м3)

объем шаров в загрузке:

30:7,86=3,82 (м3)

объем пустот в шаровой загрузке:

4,92-3,82=1,1 (м3)

доля объема пустот от общего объема плотной шаровой загрузки:

1,1: 4,92=0,22 (22%).

Энерговооруженность (Э) плотной шаровой загрузки:

При прочих равных условиях плотная загрузка шаров оказывает на размалываемый материал разрушающее воздействие, величина которого в два с половиной раза больше (18:7=2,57), чем у обычной рыхлой шаровой загрузки. Плотная загрузка шаров имеет в 4-6 раз (в зависимости от варианта) большее число шаров и в 1,6 раза большую их общую поверхность (см. табл.6).

Совокупность указанных факторов обеспечивает плотной шаровой загрузке значительно более высокую размалывающую способность и повышенное качество конечного продукта помола (см. табл.7), т.е. более высокую степень измельчения цемента и большую прочность цементного камня.

Пример конкретного выполнения 5.

На плотной шаровой загрузке, рассмотренной в примере 4, на мельнице 2,4×13,0 м осуществлялся помол цемента с обычной тонкостью по остатку на сите 008 в пределах 9-10% и удельной поверхностью 275-302 м2/кг (средняя 290 м2/кг). В течение 6 часов работы достигнута средняя производительность 27,6 т/ч, что на 31% больше, чем производительность мельницы на заводской шаровой загрузке, составившей 21 т/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения цементного клинкера | 1979 |

|

SU884722A1 |

| Способ помола портландцементного клинкера | 1985 |

|

SU1301489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОПОРТЛАНДЦЕМЕНТА ИЗ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2376253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ ЦЕМЕНТОВ | 2000 |

|

RU2168474C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2396434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА, ЦЕМЕНТ ИЛИ ДОБАВКА, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕЛЮЩИХ ТЕЛ И СПОСОБ ПОВЫШЕНИЯ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ СПОСОБА ИЗМЕЛЬЧЕНИЯ | 2009 |

|

RU2410159C1 |

| Способ измельчения клинкера | 1989 |

|

SU1643085A1 |

| Способ получения цементно-сырьевой смеси | 1975 |

|

SU557069A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2292374C2 |

Изобретение относится к цементной, горно-перерабатывающей, металлургической, химической, строительной и другим отраслям, связанным с помолом минерального сырья. Загрузка барабанной мельницы отличается оригинальной укладкой основных шаров, позволяющей вписывать в пустоты между шарами максимальное количество дополнительных шаров. Основные шары выполнены одного диаметра. Диаметр дополнительных шаров равен 0,22-0,73 диаметра основного шара. Масса дополнительных шаров составляет 0,016-0,56 массы основного шара и достигает 56% от массы основных шаров. В результате резко возрастает общая плотность укладки шаровой загрузки, которая достигает 5900-6100 кг/м3. Увеличение плотности шаровой загрузки приводит к значительному росту ее энерговооруженности, равной отношению массы мелющих тел к массе одновременно размалываемого материала. Энерговооруженность упаковки превосходит энерговооруженность обычной укладки в 2-2,5 раза. Плотная упаковка содержит в 2-4 раза большее количество шаров и имеет в 1,5-2 раза более высокую общую поверхность шаров, что многократно увеличивает число соударений шаров и их истирающую размалываемый материал способность. При плотной упаковке шаров увеличение производительности трубной мельницы достигает 30%. 7 табл., 5 пр.

Шаровая мелющая загрузка барабанной мельницы, включающая основные и дополнительные шары, отличающаяся тем, что основные шары выполнены одного диаметра, при этом диаметр дополнительных шаров равен 0,22÷0,73 диаметра основного шара, а масса составляет 0,016÷0,56 массы основного шара.

| Шаровая мелющая загрузка барабанной мельницы | 1977 |

|

SU660707A1 |

| МЕЛЮЩЕЕ ТЕЛО | 0 |

|

SU376117A1 |

| Мелющая загрузка для барабанных мельниц | 1980 |

|

SU948438A1 |

| Устройство автоматической локомотивной сигнализации | 1984 |

|

SU1253867A1 |

Авторы

Даты

2013-03-20—Публикация

2010-05-25—Подача