Изобретение относится к технике измельчения, а более конкретно к технике измельчения цемента, и может быть использовано в производстве цемента, теплоэнергетике, обогащении и других отраслях промьшшенности.

Цель изобретения - повьшение эффективности измельчения.

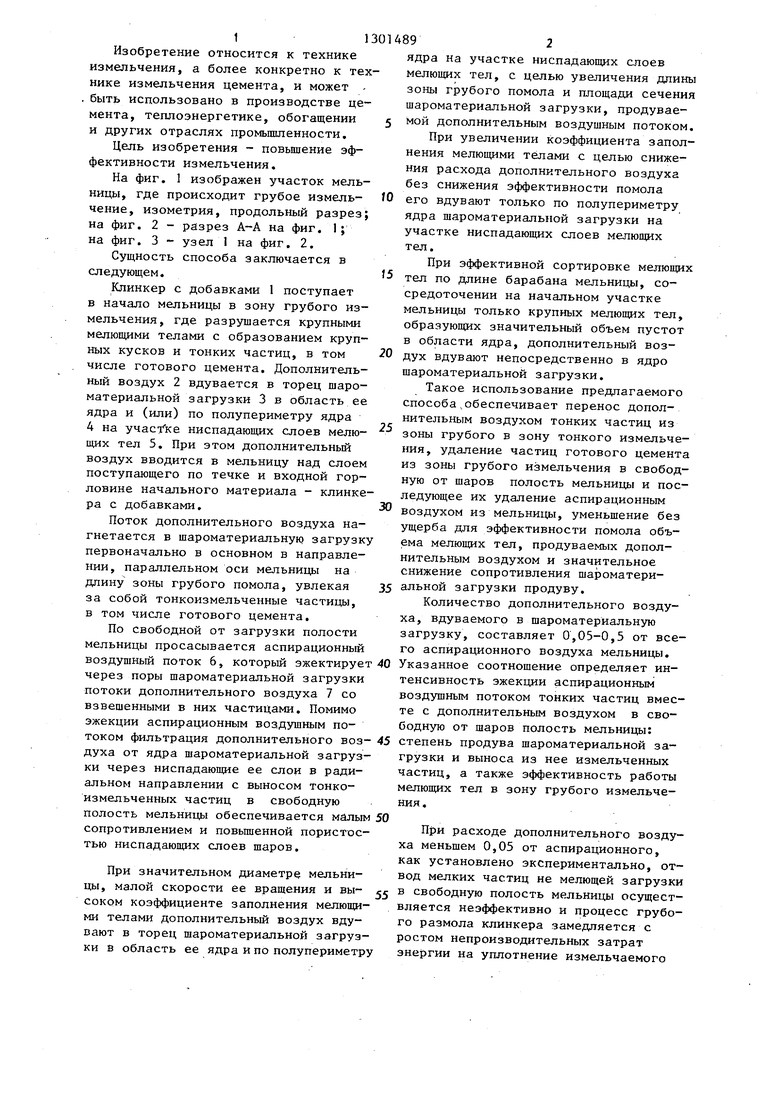

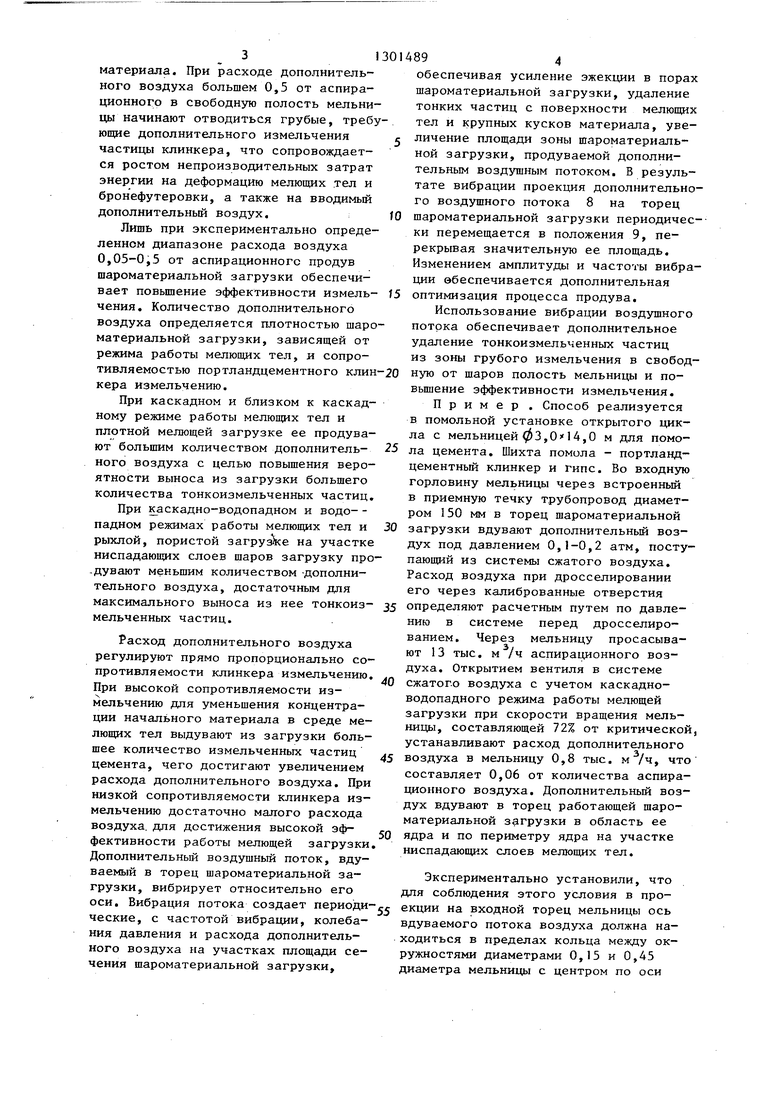

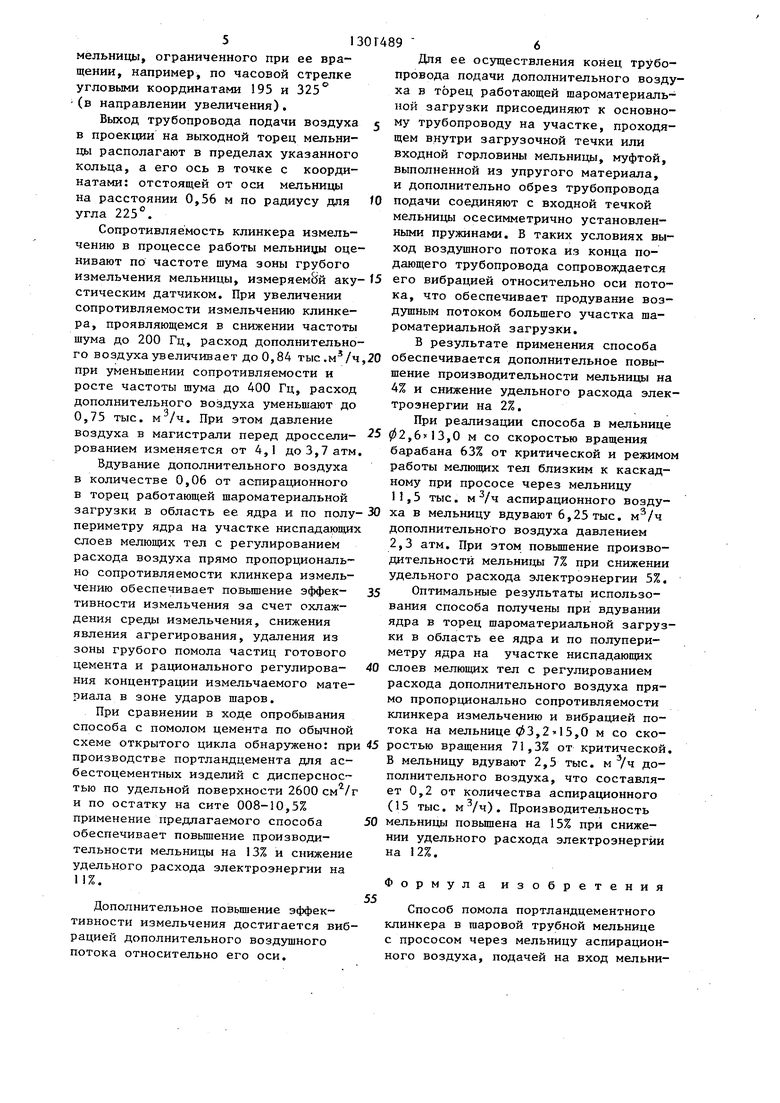

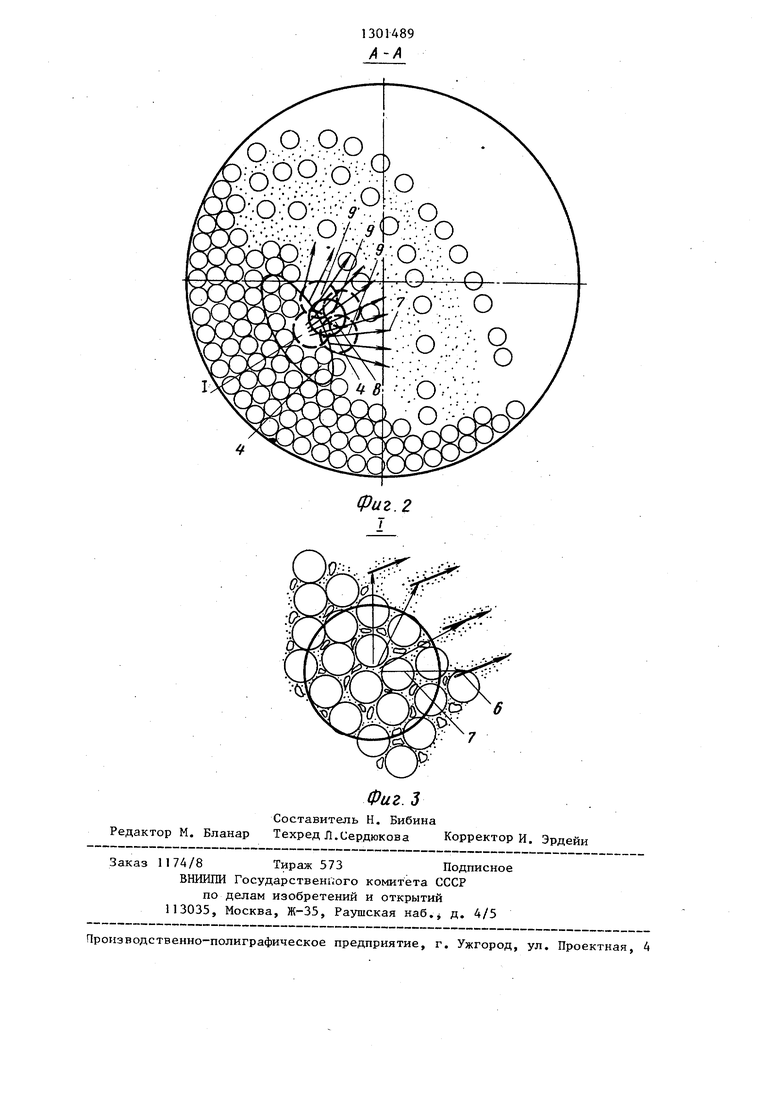

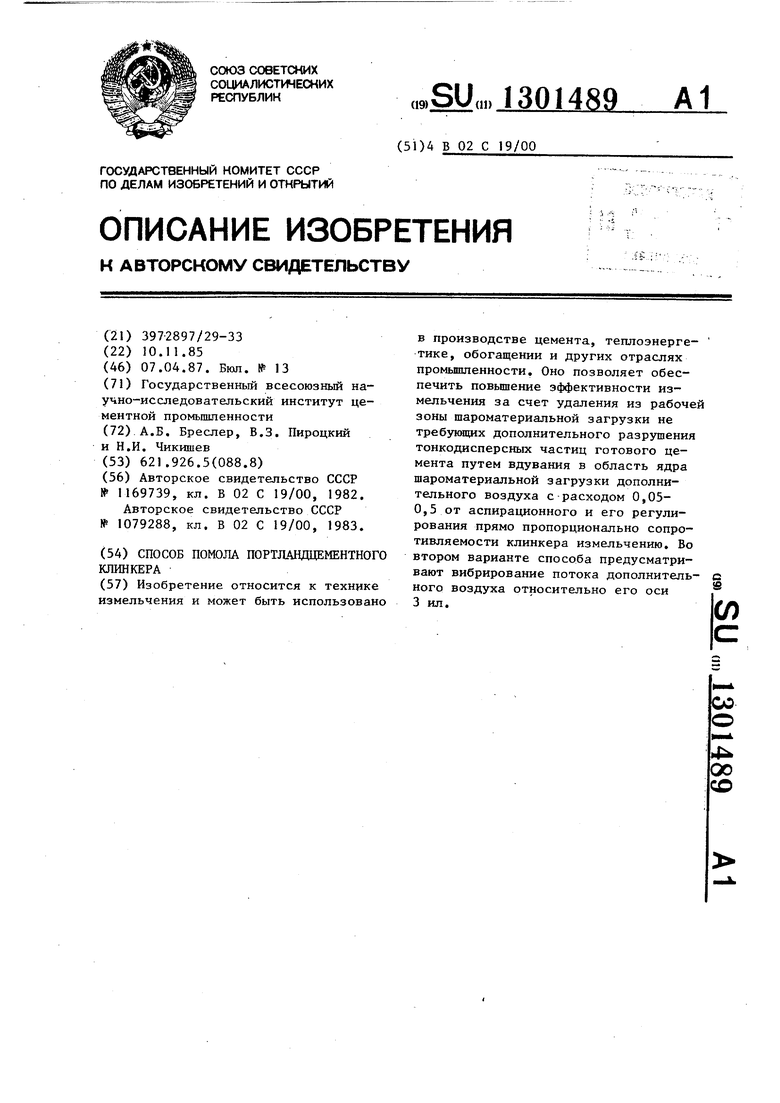

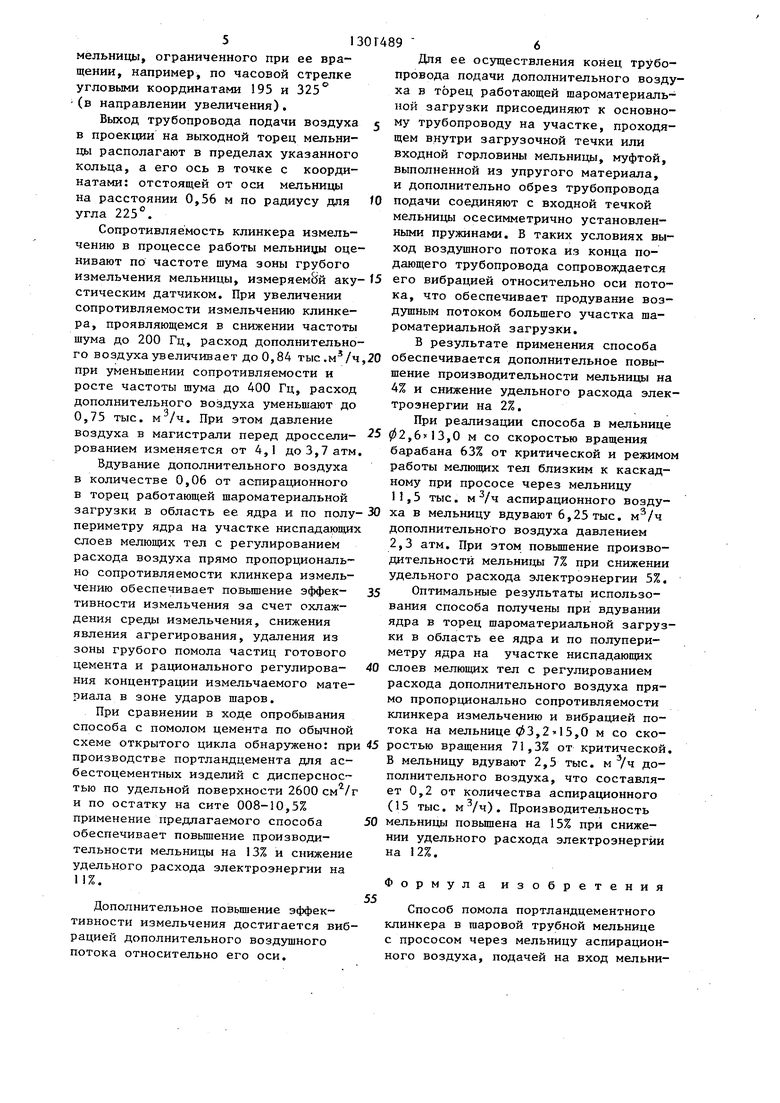

На фиг. 1 изображен участок мельницы, где происходит грубое измельчение, изометрия, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2.

Сущность способа заключается в следующем.

Клинкер с добавками 1 поступает в начало мельницы в зону грубого измельчения, где разрушается крупными мелющими телами с образованием крупных кусков и тонких частиц, в том числе готового цемента. Дополнительный воздух 2 вдувается в торец шаро- материальной загрузки 3 в область ее ядра и (или) по полупериметру ядра 4 на учас/ке ниспадающих слоев мелющих тел 5. При этом дополнительный воздух вводится в мельницу над слоем поступающего по течке и входной горловине начального материала - клинкера с добавками.

Поток дополнительного воздуха нагнетается в шароматериальную загрузк первоначально в основном в направлении, параллельном оси мельницы на длину зоны грубого помола, увлекая за собой тонкоизмельченные частицы, в том числе готового цемента.

По свободной от загрузки полости мельницы просасывается аспирационный

воздушньш поток 6, который эжектирует 40 Указанное соотношение определяет инчерез поры шароматериальной загрузки потоки дополнительного воздуха 7 со взвешенными в них частицами. Помимо эжекции аспирационным воздушным потоком фильтрация дополнительного воз- 45 степень продува шароматериальной за- духа от ядра шароматериальной загрузки через ниспадающие ее слои в радиальном направлении с выносом тонкоизмельченных частиц в свободную полость мельницы обеспечивается малым 50 сопротивлением и повьшгенной пористостью ниспадающих слоев шаров.

грузки и выноса из нее измельченных частиц, а также эффективность работы мелющих тел в зону грубого измельчения .

При расходе дополнительного воздуха меньшем 0,05 от аспирационного, как установлено экспериментально, отвод мелких частиц не мелющей загрузки в свободную полость мельницы осуществляется неэффективно и процесс грубого размола клинкера замедляется с ростом непроизводительных затрат энергии на уплотнение измельчаемого

При значительном диаметре мельницы, малой скорости ее вращения и вы- соком коэффициенте заполнения мелющими телами дополнительный воздух вдувают в торец шароматериальной загрузки в область ее ядра и пО полупериметру

5

ядра на участке ниспадающих слоев мелющих тел, с целью увеличения длины зоны грубого помола и площади сечения шароматериальной загрузки, продуваемой дополнительным воздушным потоком.

При увеличении коэффициента заполнения мелющими телами с целью снижения расхода дополнительного воздуха без снижения эффективности помола его вдувают только по полупериметру ядра шароматериальной загрузки на участке ниспадающих слоев мелющих тел.

При эффективной сортировке мелющих тел по длине барабана мельницы, сосредоточении на начальном участке мельницы только крупных мелющих тел, образующих значительный объем пустот в области ядра, дополнительный воздух вдувают непосредственно в ядро шароматериальной загрузки.

Такое использование предлагаемого способа.обеспечивает перенос дополнительным воздухом тонких частиц из зоны грубого в зону тонкого измельчения, удаление частиц готового цемента из зоны грубого измельчения в свободную от шаров полость мельницы и последующее их удаление аспирационным воздухом из мельницы, уменьшение без ущерба для эффективности помола объема мелющих тел, продуваемых дополнительным воздухом и значительное снижение сопротивления шароматери- 5 альной загрузки продуву.

Количество дополнительного воздуха, вдуваемого в шароматериальную загрузку, составляет 0,05-0,5 от всего аспирационного воздуха мельницы.

0

5

0

тенсивность эжекции аспирационным воздущным потоком тонких частиц вместе с дополнительным воздухом в свободную от шаров полость мельницы:

степень продува шароматериальной за-

грузки и выноса из нее измельченных частиц, а также эффективность работы мелющих тел в зону грубого измельчения .

При расходе дополнительного воздуха меньшем 0,05 от аспирационного, как установлено экспериментально, отвод мелких частиц не мелющей загрузки в свободную полость мельницы осуществляется неэффективно и процесс грубого размола клинкера замедляется с ростом непроизводительных затрат энергии на уплотнение измельчаемого

31

материала. При расходе дополнительного воздуха большем 0,5 от аспира- ционного в свободную полость мельницы начинают отводиться грубые, требу Ю1цие дополнительного измельчения частицы клинкера, что сопровождается ростом непроизводительных затрат энергии на деформацию мелющих тел и бронефутеровки, а также на вводимый дополнительный воздух.

Лишь при экспериментально определенном диапазоне расхода воздуха 0,05-0,5 от аспирационногс продув шароматериальной загрузки обеспечивает повышение эффективности измель- чения. Количество дополнительного воздуха определяется плотностью шароматериальной загрузки, зависящей от режима работы мелющих тел, и сопротивляемостью портландцементного клин кера измельчению.

При каскадном и близком к каскадному режиме работы мелющих тел и плотной мелющей загрузке ее продувают большим количеством дополнитель- ного воздуха с целью повышения вероятности выноса из загрузки большего количества тонкоизмельченных частиц.

При каскадно-водопадном и водо- падном режимах работы мелющих тел и рыхлой, пористой загрузке на участке ниспадающих слоев шаров загрузку про -дувают меньшим количеством -дополнительного воздуха, достаточным для максимального выноса из нее тонкоиз- мельченных частиц.

Расход дополнительного воздуха регулируют прямо пропорционально сопротивляемости клинкера измельчению. При высокой сопротивляемости измельчению для уменьшения концентрации начального материала в среде мелющих тел выдувают из загрузки большее количество измельченных частиц цемента, чего достигают увеличением расхода дополнительного воздуха. При низкой сопротивляемости клинкера измельчению достаточно малого расхода

воздуха, для достижения высокой эф

фективности работы мелющей загрузки Дополнительный воздушный поток, вдуваемый в торец шароматериальной загрузки, вибрирует относительно его оси. Вибрация потока создает периоди ческие, с частотой вибрации, колебания давления и расхода дополнительного воздуха на участках площади сечения шароматериальной загрузки.

с O

5 0

5

0 5

0

c

0

4894

обеспечивая усиление эжекции в порах шароматериальной загрузки, удаление тонких частиц с поверхности мелющих тел и крупных кусков материала, увеличение площади зоны шароматериальной загрузки, продуваемой дополнительным воздушным потоком. В результате вибрации проекция дополнительного воздушного потока 8 на торец шароматериальной загрузки периодически перемещается в положения 9, перекрывая значительную ее площадь. Изменением амплитуды и частоты вибрации эбеспечивается дополнительная оптимизация процесса продува.

Использование вибрации воздушного потока обеспечивает дополнительное удаление тонкоизмельченных частиц из зоны грубого измельчения в свободную от шаров полость мельницы и по- вьш1ение эффективности измельчения.

Пример . Способ реализуется в помольной установке открытого цикла с мельницей 03,0x14,0 м для помола цемента. Шихта помола - портланд- цементный клинкер и гипс. Во входную горловину мельницы через встроенный в приемную течку трубопровод диаметром 150 мм в торец шароматериальной загрузки вдувают дополнительный воздух под давлением 0,1-0,2 атм, поступающий из системы сжатого воздуха. Расход воздуха при дросселировании его через калиброванные отверстия определяют расчетным путем по давлению в системе перед дросселированием. Через мельницу просасывают 13 тыс. м /ч аспирационного воздуха. Открытием вентиля в системе сжатого воздуха с учетом каскадно- водопадного режима работы мелющей загрузки при скорости вращения мельницы, составляющей 72% от критической, устанавливают расход дополнительного воздуха в мельницу 0,8 тыс. м /ч, что составляет 0,06 от количества аспирационного воздуха. Дополнительный воздух вдувают в торец работающей шароматериальной загрузки в область ее ядра и по периметру ядра на участке ниспадающих слоев мелющих тел.

Экспериментально установили, что для соблюдения этого условия в проекции на входной торец мельницы ось вдуваемого потока воздуха должна находиться в пределах кольца между окружностями диаметрами 0,15 и 0,45 диаметра мельницы с центром по оси

мельницы, ограниченного при ее вращении, например, по часовой стрелке угловьми координатами 95 и 325° (в направлении увеличения).

Выход трубопровода подачи воздуха в проекции на выходной торец мельницы располагают в пределах указанного кольца, а его ось в точке с коордиДля ее осзпцествления конец трубопровода подачи дополнительного воздуха в торец работающей шароматериаль- ной загрузки присоединяют к основно- му трубопроводу на участке, проходящем внутри загрузочной течки или входной горловины мельницы, муфтой, выполненной из упругого материала, и дополнительно обрез трубопровода подачи соединяют с входной течкой мельницы осесимметрично установленными пружинами. В таких условиях выход воздушного потока из конца подающего трубопровода сопровождается

fO

натами: отстоящей от оси мельницы на расстоянии 0,56 м по радиусу для угла 225.

Сопротивляемость клинкера измельчению в процессе работы мельницы оценивают по частоте шума зоны грубого измельчения мельницы, измеряемВй аку-t5 его вибрацией относительно оси пото- стическим датчиком. При увеличении ка, что обеспечивает продувание воз- сопротивляемости измельчению клинке- дущным потоком большего участка шара, проявляющемся в снижении частоты роматериальной загрузки, шума до 200 Гц, расход дополнительно- В результате применения способа го воздуха увеличивает до 0,84 тыс.,20 обеспечивается дополнительное повы- при уменьшении сопротивляемости и шение производительности мельницы на росте частоты шума до 400 Гц, расход 4% и снижение удельного расхода элек- дополнительного воздуха уменьшают до троэнергии на 2%.

0,75 тыс. . При этом давление При реализации способа в мельнице воздуха в магистрали перед дроссели- 02,613,0 м со скоростью вращения рованием изменяется от 4,1 доЗ,7атм. барабана 63% от критической и режимом

Вдувание дополнительного воздуха работы мелющих тел близким к каскад- в количестве 0,06 от аспирационного ному при прососе через мельницу в торец работающей шароматериальной f5 тыс. м /ч аспирационного возду- загрузки в область ее ядра и по полу-30 ха в мельницу вдувают 6,25 тыс. периметру ядра на участке ниспадающих дополнительного воздуха давлением слоев мепюшул х. тел с регулированием расхода воздуха прямо пропорционально сопротивляемости клинкера измельчению обеспечивает повьшзение эффективности измельчения за счет охлаждения среды измельчения, снижения явления агрегирования, удаления из зоны грубого помола частиц готового цемента и рационального регулирования концентрации измельчаемого материала в зоне ударов шаров.

При сравнении в ходе опробывания способа с помолом цемента по обычной схеме открытого цикла обнаружено: при 45 ростью вращения 71,3% от критической, производстве портландцемента для ас- В мельницу вдувают 2,5 тыс. м /ч до- бестоцементных изделий с дисперсное- полнительного воздуха, что составля- тью по удельной поверхности 2600 ет 0,2 от количества аспирационного и по остатку на сите 008-10,5% ( 5 тыс. ). Производительность

50 мельницы повьш1ена на 15% при снижении удельного расхода электроэнергии

35

2,3 атм. При этом повьш1ение производительности мельницы 7% при снижении удельного расхода электроэнергии 5%. Оптимальные результаты использования способа получены при вдувании ядра в торец шароматериальной загрузки в область ее ядра и по полупериметру ядра на участке ниспадающих 40 слоев мелющих тел с регулированием расхода дополнительного воздуха прямо пропорционально сопротивляемости клинкера измельчению и вибрацией потока на мельнице 03,,О м со скоприменение предлагаемого способа обеспечивает повьшгение производительности мельницы на 13% и снижение удельного расхода электроэнергии на 1 i 7

11/0.

Дополнительное повьш1ение эффективности измельчения достигается вибрацией дополнительного воздушного потока относительно его оси.

55

на 12%.

Формула изобретения

Способ помола портландцементного клинкера в шаровой трубной мельнице с прососом через мельницу аспирационного воздуха, подачей на вход мельни1489 6

Для ее осзпцествления конец трубопровода подачи дополнительного воздуха в торец работающей шароматериаль- ной загрузки присоединяют к основно- му трубопроводу на участке, проходящем внутри загрузочной течки или входной горловины мельницы, муфтой, выполненной из упругого материала, и дополнительно обрез трубопровода подачи соединяют с входной течкой мельницы осесимметрично установленными пружинами. В таких условиях выход воздушного потока из конца подающего трубопровода сопровождается

fO

t5 его вибрацией относительно оси пото- ка, что обеспечивает продувание воз- дущным потоком большего участка шароматериальной загрузки, В результате применения способа 20 обеспечивается дополнительное повы- шение производительности мельницы на 4% и снижение удельного расхода элек- троэнергии на 2%.

работы мелющих тел близким к каскад- ному при прососе через мельницу f5 тыс. м /ч аспирационного возду- 0 ха в мельницу вдувают 6,25 тыс. дополнительного воздуха давлением

45 ростью вращения 71,3% от критической, В мельницу вдувают 2,5 тыс. м /ч до- полнительного воздуха, что составля- ет 0,2 от количества аспирационного ( 5 тыс. ). Производительность

5

2,3 атм. При этом повьш1ение производительности мельницы 7% при снижении удельного расхода электроэнергии 5%. Оптимальные результаты использования способа получены при вдувании ядра в торец шароматериальной загрузки в область ее ядра и по полупериметру ядра на участке ниспадающих 0 слоев мелющих тел с регулированием расхода дополнительного воздуха прямо пропорционально сопротивляемости клинкера измельчению и вибрацией потока на мельнице 03,,О м со ско55

на 12%.

Формула изобретения

Способ помола портландцементного клинкера в шаровой трубной мельнице с прососом через мельницу аспирационного воздуха, подачей на вход мельни71

цы под давлением дополнительного количества воздуха и регулированием его расхода, отличающий- с я тем, что, с целью повышения эффективности измельчения, дополнитель ный воздух вдувают в торец работающей шароматериальной загрузки в об301489 8

ласть ее ядра и (или) по полупериметру ядра на участке ниспадающих слоев мелющих тел, причем расход дополнительного воздуха обеспечивают в коли, г честве 0,05-0,5 от аспирационного и регулируют его прямо пропорционально сопротивляемости клинкера измельчению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ помола материала | 1986 |

|

SU1324688A1 |

| Способ помола многокомпонентного материала | 1989 |

|

SU1674966A1 |

| Способ помола цемента | 1983 |

|

SU1079288A1 |

| Подпорное кольцо трубной мельницы | 1981 |

|

SU1011255A1 |

| Барабанная шаровая мельница дляТОНКОгО изМЕльчЕНия | 1977 |

|

SU733136A1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1992 |

|

RU2035426C1 |

| Способ измельчения цементного клинкера | 1987 |

|

SU1556749A1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| Способ охлаждения цемента при измельчении | 1978 |

|

SU778794A1 |

Изобретение относится к технике измельчения и может быть использовано в производстве цемента, теплоэнергетике, обогащении и других отраслях промышленности. Оно позволяет обеспечить повышение эффективности измельчения за счет удаления из рабочей зоны шароматериальной загрузки не требующих дополнительного разрушения тонкодисперсных частиц готового цемента путем вдувания в область ядра шароматериальной загрузки дополнительного воздуха с расходом 0,05- 0,5 от аспирационного и его регулирования прямо пропорционально сопротивляемости клинкера измельчению. Во втором варианте способа предусматривают вибрирование потока дополнительного воздуха относительно его оси 3 ил. i (Л 4 00 QO

.1

Редактор М. Бланар

Фиг. 3

Составитель Н. Бибина

Техред Л. Сердюков а Корректор И. Эрдейи

Заказ 1174/8 Тираж 573Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская Ha6.j д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ помола материала | 1982 |

|

SU1169739A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ помола цемента | 1983 |

|

SU1079288A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-10—Подача