Настоящее изобретение относится к держателю инструмента и способу для его изготовления, вследствие чего на держателе инструмента присутствует вибродемпфирующий слой.

Держатели инструмента в обрабатывающих машинах имеют тенденцию к вибрации и вызывают шум при использовании. Такая вибрация нарушает рабочий процесс, оказывая негативное влияние на точность результата. Вибрации также вызывают неприятный беспокоящий шум, что ухудшает окружающую среду вокруг обрабатывающей машины.

Идеальная обрабатывающая машина не вызывает никаких вибраций, и к процессу, который должен быть осуществлен, поступает вся энергия. На практике вибрации возникают всегда, когда различные детали машины воздействуют друг на друга. Поскольку машина работает все хуже и хуже, имеют место изменения ее динамических свойств. Это означает, что в течение различных периодов срока службы машины могут появиться новые типы вибрации. Вибрация может привести к плохому качеству обработки поверхности обрабатываемого изделия и к снижению точности размеров обрабатываемого изделия, к дополнительному износу машины и инструментов, например резцов, что впоследствии приведет, в худшем случае, к непоправимому ущербу.

В ходе обработки материалов, например металла, пластмассы, древесины или композитных материалов, также возникают проблемы, вызванные высоким уровнем шума, в свою очередь вызванным вибрациями от обработки, и шумом машины. Важно, чтобы можно было устранить большую часть вибрационного шума в пределах частотного интервала, который вызывает дискомфорт для человеческого уха. Является желательным, чтобы уровень шума был снижен до значений ниже 80 дБ.

Еще одна проблема состоит в относительно медленной скорости осаждения, пригодной в способах, известных ранее для осаждения вибродемпфирующего материала. Другая проблема с ранее известными способами для осаждения вибродемпфирующего материала состоит в том, что осаждение необходимо осуществлять при относительно высокой температуре, которая может быть вредной для характеристик изделия или осаждаемой рабочей заготовки или обрабатываемой детали. Следовательно, упомянутые способы для осаждения могут, например, повредить внутреннюю и/или внешнюю структуру осаждаемого изделия или обрабатываемой детали или привести к повреждению при отжиге упомянутого изделия или обрабатываемой детали.

Проблема, связанная с режущей пластиной для использования в державках для режущих пластин, состоит в их коротком сроке службы, например, из-за ударов и вибрации. Путем применения вибродемпфирующего слоя между режущей пластиной и державкой для режущей пластины можно снизить или устранить ударные воздействия и таким способом повысить срок службы режущих пластин.

Следовательно, является желательным наличие держателей деталей с демпфированной вибрацией, вследствие чего износ и/или вибрация снижается. Кроме того, было бы желательным наличие держателей деталей с демпфированной вибрацией, которые поддерживают высокую точность и вследствие этого можно избежать усталости материала. Следовательно, является желательным наличие держателя детали с демпфированной вибрацией, что устраняет или ослабляет недостатки, указанные выше.

Настоящее изобретение решает одну или несколько вышеуказанных проблем согласно первой особенности изобретения путем обеспечения устройства для удаления стружки, содержащего вибродемпфирующий материал, причем вибродемпфирующий материал представляет собой материал, осаждаемый в форме нанокластера.

Также настоящее изобретение, согласно второй особенности обеспечивает способ для изготовления устройства для удаления стружки согласно первой особенности, включающий следующие этапы:

a) обеспечения устройства; и

b) осаждения на упомянутое устройство материала в форме нанокластера, который, предпочтительно, представляет собой керамику, что, таким образом, приводит к эффекту демпфирования вибрации в упомянутом устройстве.

Согласно третьей особенности настоящего изобретения обеспечено устройство, получаемое способом согласно второй особенности. Согласно четвертой особенности настоящего изобретения обеспечено использование обрабатываемой детали или изделия, получаемого согласно способу осаждения материала на основе нитрида углерода на обрабатываемую деталь или изделие в реакторе, содержащем магнетронный катод (в котором при применении является предпочтительным, чтобы упомянутый нитрид углерода состоял из нано- и/или субнаномерных кластеров/агрегатов), причем упомянутый способ включает

(a) обеспечение того, чтобы катод обладал магнитным полем (предпочтительно, магнетроноподобным магнитным полем) в реакторе;

(b) помещение обрабатываемой детали или изделия в реактор;

(c) введение в реактор одного или нескольких углеродсодержащих технологических газов и химически активных газов;

(d) подачу электроэнергии к технологическому газу и химически активному газу с образованием плазмы для разложения технологического газа на радикалы и дальнейшего осаждения углеродного материала на подложку, представляющую собой обрабатываемую деталь или изделие, и ионизации химически активного газа для повышения скорости хемосорбции азота в углерод; и

(e) откачку газов после разложения и хемосорбции из камеры, в устройстве для применения удаления стружки, предпочтительно, в резцах, наиболее предпочтительно, в инструментах, которые являются устройствами для токарной обработки, расточки, сверления, раззенковывания, резьбонарезания, размалывания, вычерчивания диаграмм, удаления заусенцев, проходки и/или протяжки. Магнитное поле может иметь различную топологию. Является предпочтительным, чтобы оно могло быть магнетроноподобным магнитным полем. В вышеописанном способе согласно четвертой особенности изобретения одним из краеугольных камней является процесс CVD (химическое осаждение из паровой фазы), который облегчает крекинг углеродсодержащих газов, таких как метан, ацетилен, оксид ацетилена, диоксид углерода на радикалы, и, следовательно, способствует осаждению углеродсодержащих радикалов на обрабатываемую деталь или изделие. Другим краеугольным камнем является оборудование для PVD (физического осаждения из паровой фазы), которое используют в упомянутом способе.

Согласно пятой особенности настоящего изобретения обеспечена компьютерная программа, хранящаяся на носителе данных для осуществления способа согласно третьей особенности.

На протяжении всего настоящего описания предполагается, что выражение «устройство для применения удаления стружки» охватывает любые инструменты для удаления стружки, стационарные или вращающиеся, такие как инструменты для токарной обработки, размалывания, сверления, удаления заусенцев, протяжки или проходки, и т.д., или режущие кромки, или режущие пластины для использования в упомянутых инструментах, и стопорные устройства для упомянутых инструментов для удаления стружки, такие как конусные втулки, держатели инструмента, монтажные устройства, и т.д., для монтажа в станочную систему.

Существуют два основных подхода в проектировании демпфирования: пассивное и активное демпфирование. В способах пассивного демпфирования используют материалы с высокой демпфирующей способностью в конструкции машины и/или в применении демпфирующих слоев между деталями машин. Эти способы просты и надежны. В активном демпфировании использованы датчики и приводы, и его можно использовать для низкочастотного возбуждения. Настоящее изобретение относится к пассивному подходу.

Демпфирования вибрации можно достигнуть путем нанесения демпфирующего материала на целевую машину. Демпфирующая способность материалов относится к способности преобразования энергии механической вибрации в тепловую энергию за счет внутреннего трения между областями или границами фаз. Этот механизм является характерным для сплавов металлов. Другой механизм трансформации энергии вибрации в тепло реализован в вязкоэластичных материалах. Они представляют собой вязкоэластичные полимерные пластмассы или эластомеры. Эти материалы известны как вязкоэластичные, поскольку они обладают свойствами как вязких (рассеяние энергии), так и эластичных (накопление энергии) материалов.

Металлические сплавы с высокой демпфирующей способностью, тогда как они обладают лучшими демпфирующими свойствами, чем обычные металлы, не обеспечивают того же уровня демпфирования, что и вязкоэластичные материалы. См. патент US 5573344 и патентную заявку US 2005084355. Однако вязкоэластичные материалы эффективны в основном только для небольшого диапазона температур и обладают плохими трибологическими характеристиками.

Слабое демпфирующее свойство сплавов по сравнению с эластомерами, в частности, вызвано большими размерами материалов, задающих области, которые строго ограничивают поверхность трения границы между областями. Характеристический размер области составляет примерно 1-20 мкм. См.: Y. Liu, G. Yang, Y. Lu, L. Yang, Damping behaviour and tribological properties of as-spray-deposited high silicon alloy ZA27, Journal of materials processing technology, 87 (1999) 53-58 и K.K. Jee, W.Y. Jang, S.H. Baik, M.C. Shin, Damping mechanism and application of Fe-Mn based alloys, Materials science and Engineering A273-275 (1999) 538-542. В общем смысле, можно говорить о типичном размере области металлических сплавов величиной до сотен микрометров.

Вязкоэластичные полимеры, такие как акриловый вязкоэластичный полимер, образованы длинноцепными молекулами. Наиболее распространенными, с коммерческой точки зрения, являются линейные, разветвленные и сетевые структуры. Характерная толщина вязкоэластичного демпфирующего слоя, который демонстрирует высокую демпфирующую способность, составляет примерно сотни микрометров (столько же, сколько составляет размер области в сплавах). См. патент US2005084355 и 3M™ Damping Foil 2552, Product description, Industrial adhesives and tape division, 3M centre, Building 21-1W-10, 900 Bush Avenue, St. Paul, USA.

Таким образом, можно сделать вывод, что в настоящее время технология демпфирования вибрации основана на нанесении покрытий, обладающих хорошими трибологическими, но плохими демпфирующими свойствами, или наоборот, плохими трибологическими и хорошими демпфирующими свойствами.

Можно подытожить, что настоящее изобретение представляет собой в известном смысле создание нового типа покрытий, которые сочетают в себе хорошие трибологические и вибрационно-демпфирующие свойства. Более того, новые вибрационно-демпфирующие покрытия обладают замечательной демпфирующей способностью уже при толщине на уровне десятков микрон, и их можно использовать в микротехнологии. С точки зрения достижения этих свойств, настоящее изобретение относится к субнано- и наноструктурным материалам, в которых имеются демпфирующие слои (покрытия), нанесенные между контактирующими деталями машин.

Данный подход является эффективным для демпфирования по следующим причинам.

1. В системах механической конструкции на поверхности контакта между двумя деталями существует контактная жесткость и контактное демпфирование. Они оказывают большое влияние на характеристики, особенно на динамические характеристики всей системы. Поверхности контакта часто представляют собой самые слабые звенья во всей механической структурной системе. Поэтому демпфирование и его важность в структурах приобретают все более и более важное значение для контроля нежелательных эффектов вибрации.

2. Материалы, установленные в субнано- и наномерных областях, обладают в несколько десятков раз большей поверхностью между областями при той же толщине демпфирующего слоя. Поэтому эффективность преобразования энергии вибрации в тепло под действием трения между поверхностями областей в несколько десятков раз больше по сравнению с материалами, установленными в микромерных областях.

На протяжении всего настоящего описания считается, что выражение «фазы демпфирующего материала» охватывает области, или агрегаты, или кристаллиты, или кластеры, или слои, составляющие материал.

Устройство, которое может представлять собой, например, держатель инструмента, режущую пластину, сверло или зачистной круг, может состоять из в основном чистого металла или сплава (например, стали), содержащего два или более различных металлов, помимо вибродемпфирующего (демпфирующего вибрацию) материала (который, предпочтительно, представляет собой керамический материал), который добавляют, как было указано, согласно второй особенности настоящего изобретения.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый материал представляет собой керамический материал.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутое устройство является съемным или стационарным.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый керамический материал присутствует в виде слоя на поверхности упомянутого устройства, причем упомянутый слой составляет от 1 мкм до 1 см, предпочтительно, от 1 мкм до 1000 мкм, наиболее предпочтительно, от 50 до 500 мкм.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый наномерный кластер упомянутого керамического материала обладает размером 0,5-100 нм.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый керамический материал выбран из группы, состоящей из CNx, TiN, TiAlN, Al2O3 или их смесей.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый керамический материал представляет собой CNx.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором нанесенный демпфирующий материал представляет собой композитный материал, скомпонованный в виде многослойной структуры, которая состоит из чередующихся слоев металла или соединений металла одного вида и металла или соединений металла другого вида.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором нанесенный демпфирующий материал представляет собой композитный материал, скомпонованный в виде многослойной структуры, которая состоит из чередующихся слоев металла и нитрида металла.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором нанесенный демпфирующий материал представляет собой композитный материал, скомпонованный в виде многослойной структуры, которая состоит из чередующихся слоев металла и оксида металла.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором нанесенный демпфирующий материал представляет собой композитный материал, скомпонованный в виде двухслойной структуры, которая состоит из слоя вязкоэластичного материала и слоя нитрида углерода, причем предпочтительно, чтобы упомянутый слой нитрида углерода представлял собой поддерживающий слой. Упомянутый вязкоэластичный слой может содержать демпфирующую фольгу 3M™ Damping Foil 2552 (см. Описание изделия, Промышленные адгезивы и липкие ленты, 3M центр, строение 21-1W-10, 900 Буш Авеню, Сент-Пол, США).

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором однородность толщины вибродемпфирующего слоя составляет 0,1-10%.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором вибродемпфирующий слой в форме наномерных кластеров содержит множество подслоев в сверхрешетке, количество которых составляет 10-10000, предпочтительно, 100-1000.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, причем упомянутое устройство представляет собой держатель инструмента, режущую пластину, сверло, зачистной круг, расширитель (выскабливающий резец), цанговый патрон или крепежное устройство.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, причем упомянутое устройство представляет собой держатель инструмента (1), содержащий

- вал (2), который предназначен для установления в обрабатывающей машине или в держателе инструмента обрабатывающей машины;

- головку (3), которая предназначена для того, чтобы на ней был установлен резец (режущая пластина); и

- вибродемпфирующий материал (4), установленный таким образом, чтобы резец находился в контакте с обрабатывающей машиной исключительно через вибродемпфирующий материал (4). Упомянутый держатель инструмента может иметь режущую пластину, постоянную или съемную, т.е. заменяемую.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый вибродемпфирующий материал присутствует в виде тонкого слоя на поверхности упомянутого держателя инструмента, предпочтительно, в основном только на поверхности, которая должна находиться в контакте с режущей кромкой/пластиной и/или на поверхности, которая должна находиться в контакте с обрабатывающей машиной, который удерживает упомянутый держатель инструмента или держатель инструмента обрабатывающей машины, удерживающего упомянутый держатель инструмента. Режущая пластина/кромка, кроме того, может быть осаждена с упомянутым вибродемпфирующим материалом на одной или всех поверхностях.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором обеспечен вал (2) с полостью.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором полость представляет собой рассверленный цилиндр.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, которое представляет собой держатель инструмента, в котором снабжены вибродемпфирующим материалом, по меньшей мере, те части поверхности (5) вала (2), которые предназначены для того, чтобы находиться в контакте с обрабатывающей машиной или с держателем инструмента обрабатывающей машины, удерживающего упомянутый держатель инструмента.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором полная поверхность устройства обеспечена вибродемпфирующим материалом.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором вибродемпфирующий материал (4) окружает поверхность (5) вала (2).

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором вал (2) и головка (3) представляют собой две отдельные детали, соединенные через вибродемпфирующий материал (4).

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, предназначенное для использования во вращающемся режущем инструменте.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, в котором упомянутый вращающийся режущий инструмент представляет собой фрезу, пазовую фрезу или концевую фрезу.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, предназначенное для использования с керамическими режущими пластинами, алмазными режущими пластинами, режущими пластинами на основе кубического нитрида бора (КНБ), режущими пластинами на основе быстрорежущей стали (HSS) или режущими пластинами на основе карбида (твердого сплава).

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечено устройство, причем упомянутое устройство представляет собой сверло или зачистной круг, содержащий вал, снабженный вибродемпфирующим материалом.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечен способ, в котором упомянутое устройство является съемным или стационарным.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечен способ, в котором упомянутый керамический материал осаждается в виде тонкого слоя на поверхности упомянутого устройства.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечен способ, в котором упомянутый керамический материал осаждается в виде тонкого слоя на поверхности упомянутого устройства, в котором упомянутый слой составляет от 1 мкм до 1 см, предпочтительно, от 1 мкм до 1000 мкм, наиболее предпочтительно, от 50 до 500 мкм.

Согласно предпочтительному варианту воплощения первой особенности настоящего изобретения обеспечен способ, в котором упомянутый наномерный кластер упомянутого керамического материала имеет размер 0,5-100 нм.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором упомянутый керамический материал представляет собой нитрид металла или оксид металла, предпочтительно, выбранный из группы, состоящей из CNx, TiN, TiAlN, Al2O3 или их смесей; в качестве наиболее предпочтительного используют CNx. Виброизоляционные материалы также могут быть основаны только на керамике, или на металлах, или на металлокерамических композитах. Можно использовать следующую наноструктурную керамику: CNx - нитрид углерода, TiN - нитрид титана, Al2O3 - оксид алюминия, наномерные многослойные структуры (сверхрешетки), которые установоены таким образом, чтобы возникало связывание друг с другом между слоями из различных металлов или керамики, или металла и керамики. Следовательно, предпочтительный вариант воплощения настоящего изобретения относится к нитриду углерода - CNx, нитриду титана - TiN, оксиду алюминия - Al2O3 и/или композитным материалам, образованным этими материалами. Предпочтительным материалом является CNx. Этот материал демонстрирует свойства, которые являются типичными для сплавов металла, а также для вязкоэластичных полимеров. Хорошо известно, что вышеупомянутые материалы обладают превосходными трибологическими свойствами и широко используются в технологии, в частности, в качестве твердых покрытий для режущих инструментов, а также для декоративных покрытий. Было обнаружено, что слой CNx, нанесенный между двумя прикрепленными друг к другу другими деталями машины (неподвижный стык), проявляет замечательную демпфирующую способность уже при толщине слоя 30-50 микрометров и обладает демпфирующими свойствами, практически такими же, как и у вязкоэластичных полимеров. Настоящее изобретение также относится, как было указано выше, к композитным материалам, которые образованы вязкоэластичным слоем или ограничивающим слоем на основе CNx или TiN, а также к композитам, образованным нано- и микрослойными сверхрешетками типа металл-металл или металл-керамика. Содержание азота в материале CNx показано как «x» атомных процентов, что составляет 10-50%.

Согласно предпочтительному варианту второй особенности настоящего изобретения обеспечен способ, в котором осаждение на этапе b) осуществляют с использованием технологии осаждения магнетронным распылением, такой как технология с использованием постоянного тока, радиочастот, импульсов, импульсов высокой мощности, технологии нанесения химически активного покрытия или электродуговой технологии, такой как технология управляемого или неуправляемого дугового или химического парового осаждения (CVD), такая как технология радиочастот, постоянного тока, низкого давления, высокого давления, плазменно-стимулированная технология, или технология физического осаждения из паровой фазы (PVD), или технология плазменной струи, или сочетание упомянутых технологий; предпочтительно, используют технологии PVD и CVD.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором этап осаждения b) осуществляют с использованием газообразного Ar, N, CH4, или C2H2, или CO, или CO2, или их сочетания.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором этап осаждения b) осуществляют при температуре упомянутого изделия или обрабатываемой детали, равной 50-1500°C, предпочтительно, при температуре 50-400°C.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде многослойной структуры, которая состоит из чередующихся слоев металла или соединений металла одного вида и металла или соединений металла другого вида.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде многослойной структуры, которая состоит из чередующихся слоев металла и нитрида металла.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде многослойной структуры, которая состоит из чередующихся слоев металла и оксида металла.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде двухслойной структуры, которая состоит из вязкоэластичного слоя и слоя нитрида углерода, предпочтительно, упомянутый слой нитрида углерода представляет собой ограничивающий слой.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором однородность толщины вибродемпфирующего слоя составляет от 0,1 до 10%.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором вибродемпфирующий слой в форме наномерного кластера содержит множество подслоев в сверхрешетке, число которых составляет 10-10000, предпочтительно, 100-1000.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором осаждение на этапе b) осуществляют в реакторе, обеспеченном (не обязательно) мишенью на магнетронном катоде в упомянутом реакторе;

содержащем катод и анод, разделенные магнитным полем, и путем

(a) обеспечения того, чтобы катод обеспечивал магнетроноподобное магнитное поле в реакторе;

(b) помещения устройства в камеру;

(c) введения одного или нескольких углеродсодержащих технологических газов и химически активного газа в камеру;

(d) подачи электроэнергии к технологическому газу и химически активному газу с образованием плазмы для разложения технологического газа на радикалы и в дальнейшем для осаждения углеродного материала на устройство и ионизации химически активного газа для повышения скорости хемосорбции азота в углерод; и

(e) выпуска газов из камеры после разложения и хемосорбции.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором устройство вращается при скорости примерно 0,25 об/мин.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором технологические газы представляют собой ацетилен, и/или метан, и/или оксид углерода, и/или диоксид углерода, а химически активный газ представляет собой азот, и является предпочтительным, чтобы соотношение между технологическим газом и химически активным газом составляло примерно 1/10-10/1, а наиболее предпочтительным является, чтобы соотношение между ацетиленом и/или метаном и азотом составляло примерно 50/50.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором давление в реакторе составляет от 10-4 Торр до 1000 Торр, предпочтительно, от 10-3 Торр до 10 Торр.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором амплитуда тока составляет примерно 1-1000 A, предпочтительно, 5-6 A, длительность импульса составляет примерно 10 мкс - 10 с, а частота составляет примерно 0,1-10000 Гц.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором импульсная мощность составляет примерно 100 Вт - 1 МВт, предпочтительно, примерно 1-3 кВт.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, который сочетает в себе процесс крекинга на основе химического осаждения из паровой фазы и оборудование для крекинга на основе физического осаждения из паровой фазы, где катод обладает сбалансированным или несбалансированным магнетроноподобным магнитным полем.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором импульсный электрический разряд анодно-катодного тока бывает нормальным или аномальным, или переходным от аномального к току дугового тлеющего разряда.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором напряженность магнитного поля при осаждении составляет 0,01-0,3 Тл, предпочтительно, не более 300 Гс.

Согласно предпочтительному варианту воплощения второй особенности настоящего изобретения обеспечен способ, в котором упомянутое устройство представляет собой держатель инструмента, режущую пластину, сверло, зачистной круг, цанговый патрон или крепежное устройство.

Настоящее изобретение, следовательно, также обеспечивает вал, предназначенный для того, чтобы быть установленным в держателе инструмента обрабатывающей машины или непосредственно в обрабатывающей машине, головку, на которой должен быть установлен резец, и вибродемпфирующий материал, установленный таким образом, чтобы резец находился в контакте с обрабатывающей машиной исключительно через вибродемпфирующий материал, причем вибродемпфирующий материал представляет собой керамический материал. Таким образом, держатель инструмента не находится в непосредственном контакте с обрабатывающей машиной, и соответствует, таким образом, условиям, требуемым для демпфирования вибраций, в значительной степени.

Из-за малой толщины демпфирующих слоев, сформированных из наноструктурных материалов, можно использовать любые стандартные технологии осаждения слоев. Их примеры приведены выше, но они ими не ограничены: технология химического осаждения из паровой фазы (CVD), технология физического осаждения из паровой фазы (PVD), электродуговая технология и технология плазменной струи. Было обнаружено, что для уменьшения температуры обрабатываемой детали, т.е. держателя инструмента, путем использования технологии CVD и PVD для изготовления демпфирующих материалов, и ее прикрепления, может являться необходимым увеличение плазменной части газа и пара твердых частиц в потоках, текущих по направлению к частям, образующим стыки. В случае плазменного метода, температура рабочего изделия может находиться в диапазоне ниже 400 градусов Цельсия.

Способ согласно вышеуказанному предпочтительному варианту воплощения может содержать этап осаждения b), осуществляемый путем использования электрического разряда с током примерно 100 A, в течение примерно 20-40 мс на импульс, напряжением примерно 500 В, температурой примерно 20-200°C, предпочтительно, примерно 130-170°C, и при частоте примерно 10 Гц.

Характерные размеры областей или гранул для материалов, которые используют в настоящее время для демпфирования вибрации, находятся в диапазоне от десятков микрон до сотен микрон, а соответствующая толщина демпфирующих слоев находится в диапазоне от миллиметров до десятков миллиметров. Другое преимущество настоящего изобретения состоит в том, что было обнаружено, что толщина слоев наноструктурных материалов на держателях инструментов, упомянутых выше, проявляет высокую демпфирующую способность в диапазоне от десятков микрон до сотен микрон. На практике это означает, что при применении этих вышеупомянутых керамических материалов для демпфирования вибрации в уже разработанных и используемых и используемых механических стыках вообще не требуется наличие более ранних толщин слоев.

Мощные импульсные разряды в поперечном электрическом и магнитном полях (так называемые E Х B разряды) используются в способе согласно третьей особенности настоящего изобретения, и этот вид электрических разрядов используется в системе, содержащей анод и катод, разделенные магнитным полем, в частности, разрядные электроды могут представлять собой анод и катод, обладающие вблизи катода магнетроноподобным магнитным полем. Отличными свойствами плазменной технологии являются крайне высокая реакционная способность плазмы, очень высокая скорость осаждения, максимальная адгезия и возможность воздействия на плазму со стороны электрического и магнитного полей.

Демпфирующий эффект, как полагают, является результатом создания наноструктур, сформированных в керамическом материале в ходе осуществления способа согласно второй особенности изобретения. Однако эта гипотеза не является обоснованной, поскольку ее следует рассматривать в связи с любым способом согласно объему настоящего изобретения. Держатели инструмента, полученные способом согласно второй особенности изобретения, проявляют повышенную способность к возникновению демпфированных механических колебаний. Считается, что повышенные демпфирующие свойства этих материалов достигаются за счет эффективной трансформации механической энергии в тепло путем трения между наномерными областями или гранулами, или крупными молекулами, образующими материалами. Керамические материалы, таким образом, можно эффективно использовать для демпфирования вибрации в обрабатываемых деталях, в частности, в механических стыках.

Демпфирование можно использовать для предотвращения преждевременной усталости за счет ослабления амплитуд колебаний и подавления нежелательности резонансов. Вследствие нанесения демпфирующего материала на целевую структуру, механическая энергия может рассеиваться за счет преобразования ее в тепловую энергию.

В системе механической структуры существует контактная жесткость и контактное демпфирование на границе двух деталей. Они оказывают сильное влияние на свойства, особенно на динамические свойства всей системы. Границы раздела между деталями часто являются слабейшими звеньями во всей системе механической структуры. Структурная вибрация является наибольшей конструкционной проблемой и в большинстве случаев проектировщики стараются минимизировать амплитуды вибрации для устранения опасности усталостного разрушения.

Любая машина имеет тенденцию к вибрации. Общим подходом является осаждение слоя между состыкованными деталями для демпфирования вибрации. Самые распространенные демпфирующие слои состоят из вязкоэластичного материала или смолы. Настоящее изобретение относится к другим видам материалов для демпфирования. Это субнано- и наноструктурные материалы, такие как CNx, TiN, TiAlN, и Al2O3. Предпочтительным материалом является нитрид углерода - CNx. Было обнаружено, что слои этих материалов, наносимые между состыкованными деталями машин, демонстрируют эффективную трансформацию механической (вибрационной) энергии в тепло уже при толщине слоя 10 микрометров.

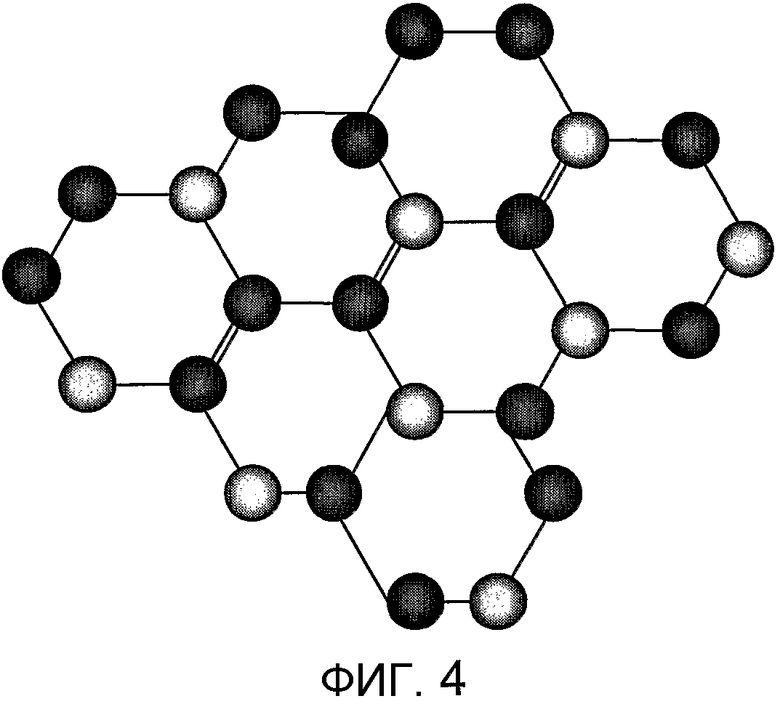

Исследования по нитриду углерода начались в 1922 году. В течение многих десятилетий мировые усилия были направлены на исследования свойств материала. Основные усилия были сделаны для исследования трибологических свойств. До сих пор большинство полученных пленок CNx содержало 20-45 атомных % азота. Нитрид углерода демонстрирует очень высокую эластичность (вплоть до 85-90%) и жесткость (40-60 ГПа). Пленки нитрида углерода можно синтезировать при температурах 50-600°C, см.: D. Li, Y.-W. Chung, M.-S. Wong, and W.-D. Sproul, Tribology Transactions 37, 479 (1994), H. Sjöström et al., Thin Solid Films, 246 (1994), 103-109. Хорошо известно, что пленки CNx могут быть аморфными, аморфная матрица которых содержит кристаллические кластеры, а также могут быть турбостатические пленки. Обычно пленка нитрида углерода состоит из различных фаз. Турбостатическую микроструктуру можно описать как случайный набор единиц базальной структуры (чешуек). Единица базальной структуры схематично показана на Фиг.4. Базальные структуры собраны в агрегаты. Типичный размер агрегатов и кристаллических кластеров, встроенных в аморфную матрицу, составляет 0,5-10 нм. Расстояние между кристаллитами также исчисляется в нанометрах. Представляется очевидным, что такая сверхтонкая структура должна иметь очень большую поверхность между фазами, такими как единицы базальной структуры, кристаллиты и аморфные матрицы.

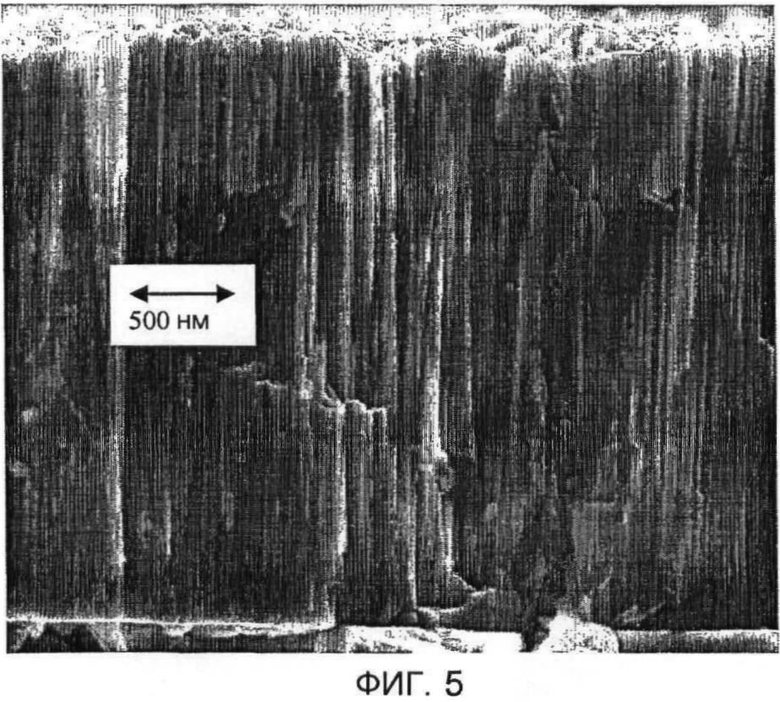

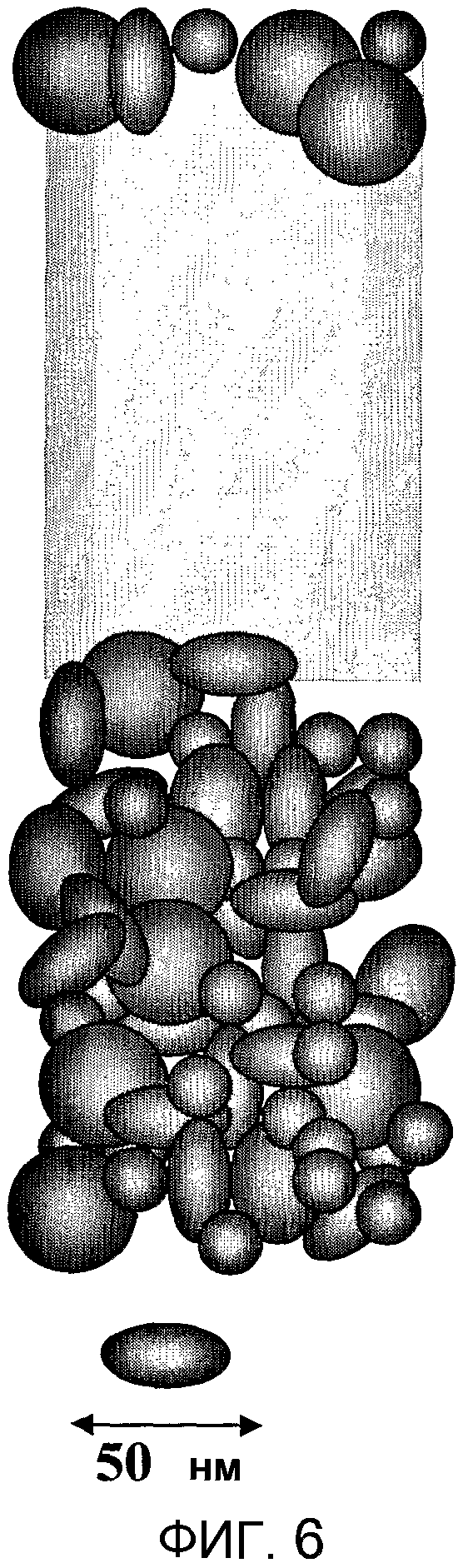

Другие материалы, обладающие хорошими трибологичекими свойствами и наномерными структурами, представляют собой нитрид титана (TiN) и керамику на основе оксида алюминия (Al2O3). Фиг.5 и 6 демонстрируют это. Фиг.5 представляет собой вид сбоку, с расщепленной пленкой TiN, полученный с помощью растрового электронного микроскопа. Как можно видеть, структура пленки TiN столбчатая. Слои TiN были осаждены посредством технологии PVD. Al2O3 обладает гранулярной структурой (см.: O. Zywitzki, G. Hoetzsch, Surface and coating technology 76-77 (1995), 754-762). Характерная ширина столбца составляет 50-100 нм. Высота столбцов равна ширине пленки. Представляется очевидным, что можно спроектировать сэндвичеподобные структуры. Например, это могут быть сверхрешетки Ti-TiN. Современные технологии позволяют осаждать пленку, обладающую толщиной примерно несколько нанометров.

Как можно видеть, современные технологии позволяют создавать сверхрешетки, имеющие тысячи слоев и соответствующие крайне крупные поверхности между слоями и регулируемые границы фаз между ними. Время осаждения для сверхрешетки на основе Ti составляет примерно несколько часов, что является промышленно обоснованным.

Предпочтительные признаки каждой особенности изобретения возможны и для каждой из других особенностей, с соответствующими изменениями. Изобретение далее будет описано в следующих примерах в сочетании с прилагаемыми фигурами, которые никоим образом не ограничивают объем изобретения. Варианты воплощения настоящего изобретения более подробно описаны с помощью примеров вариантов воплощения и фигур, единственная цель которых состоит в иллюстрации изобретения, и они никоим образом не предназначены для ограничения его объема.

Сущность изобретения поясняется на чертежах, на которых показано:

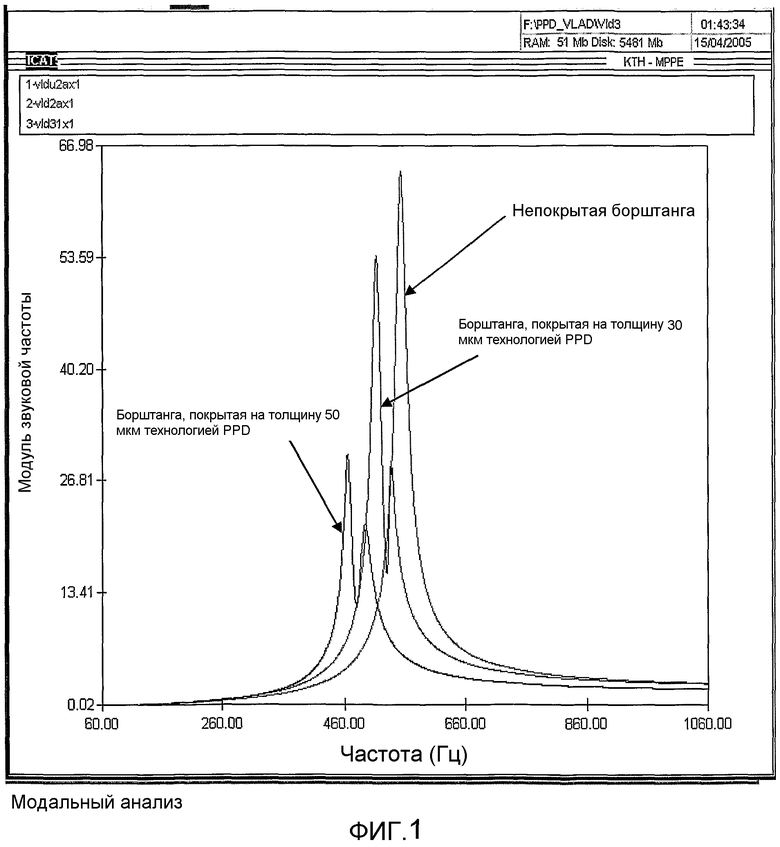

Фиг.1 - модальный анализ.

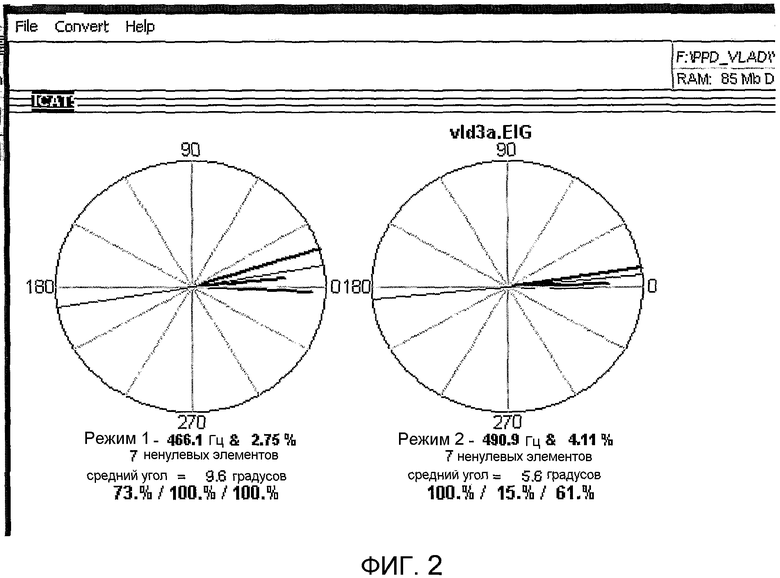

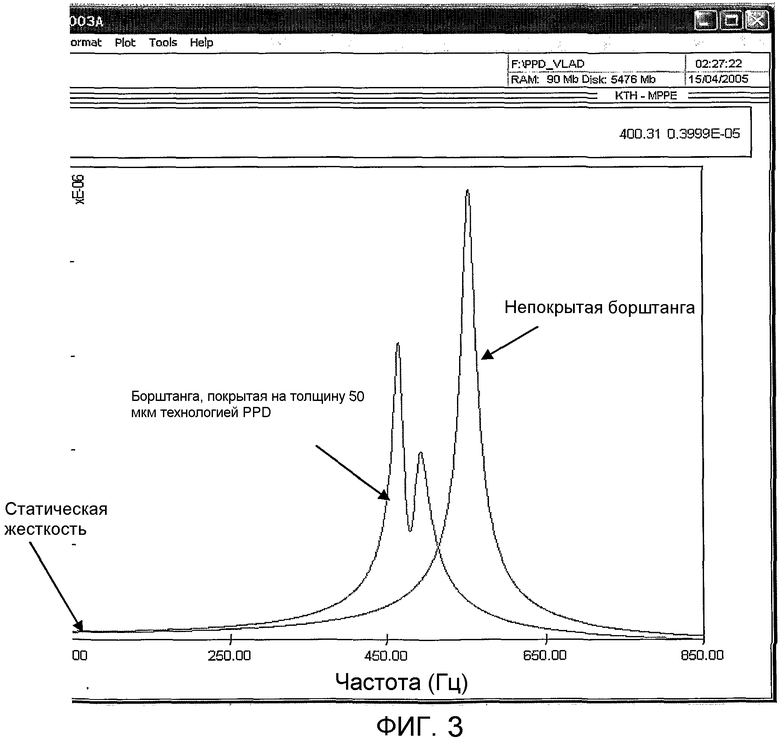

Фиг.2 и 3 - результаты, полученные из испытаний, приведенные в примере ниже.

Фиг.4 представляет собой схематическое отображение базальной поверхности CNx.

Фиг.5 представляет собой микроснимок столбчатой наноструктуры керамики на основе TiN.

Фиг.6 представляет собой схематическое отображение гранулярной микроструктуры керамики на основе Al2O3.

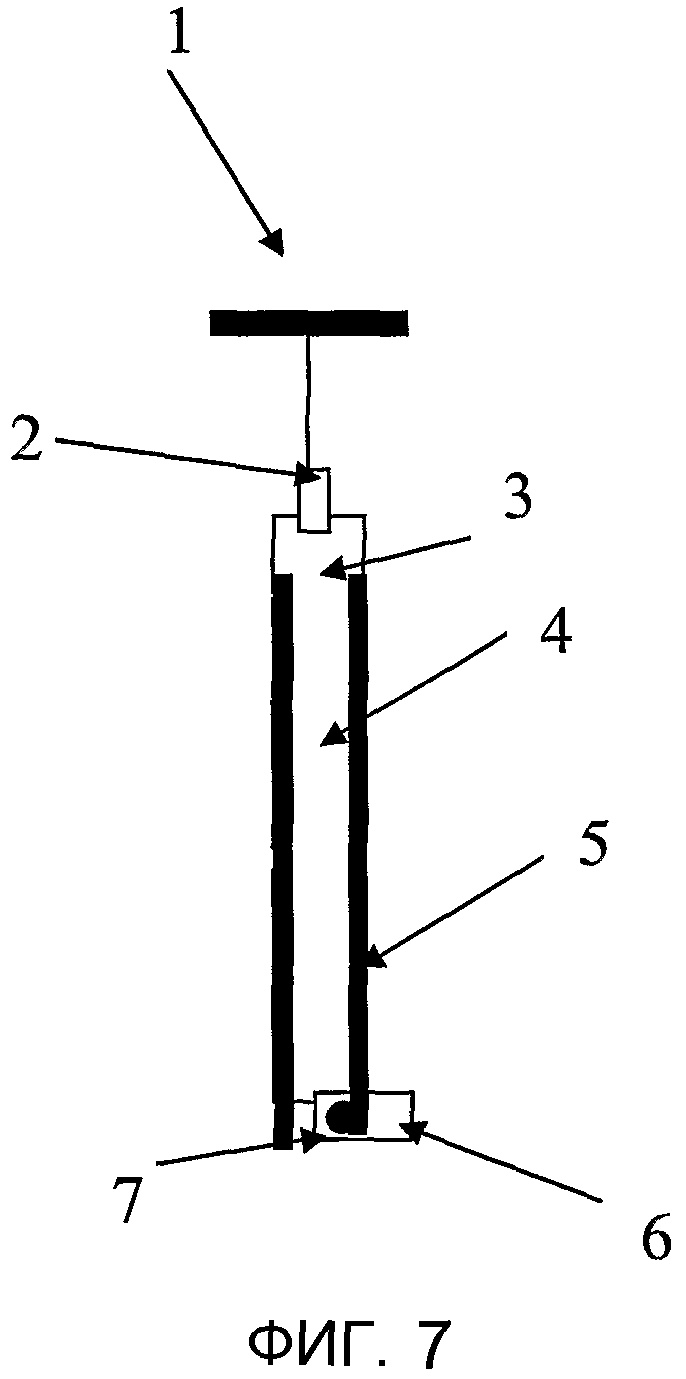

Фиг.7 представляет собой схематическое отображение того, как обрабатываемая деталь согласно второй особенности настоящего изобретения была протестирована на демпфирование вибрации.

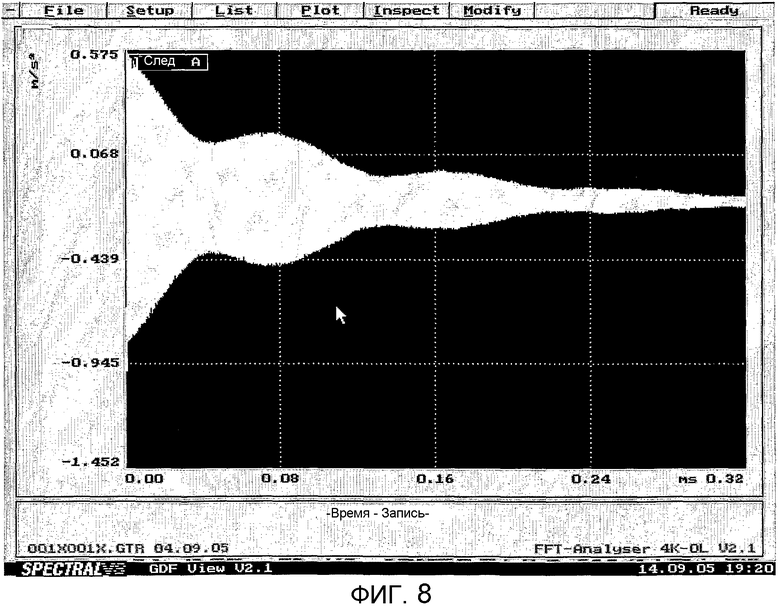

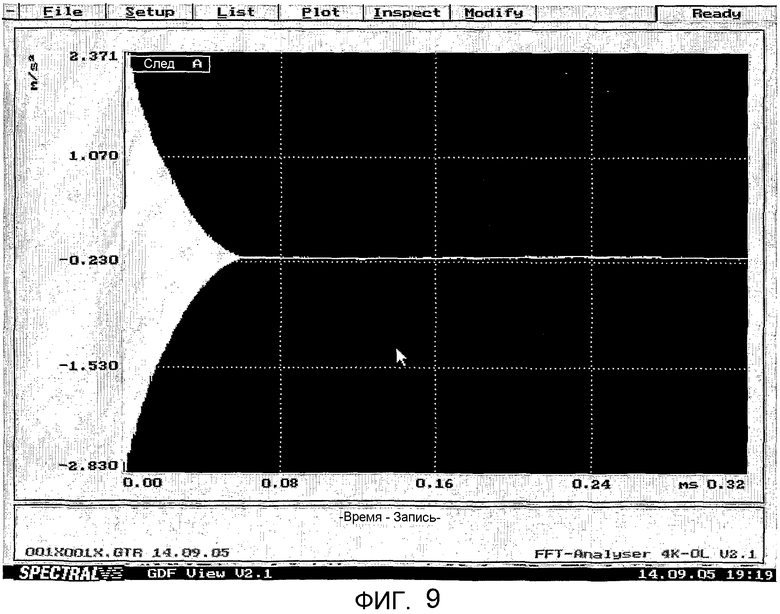

Фиг.8 представляет собой затухание амплитуды вибрации после импульсного возбуждения. Обработка непокрытым резцовым инструментом (борштанга).

Фиг.9 представляет собой затухание амплитуды вибрации после импульсного возбуждения. Обработка покрытой борштангой.

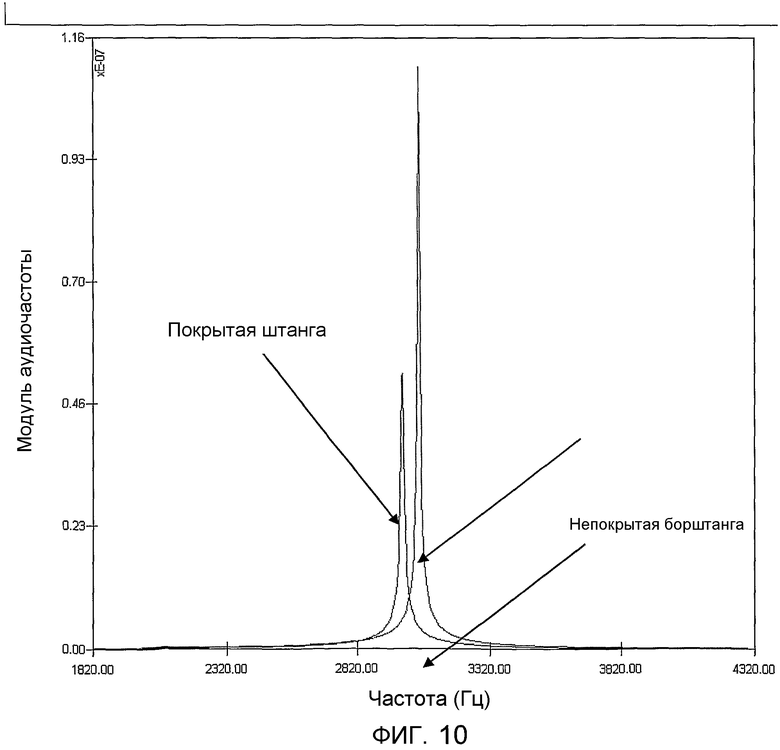

Фиг.10 представляет собой модальный анализ вибрации.

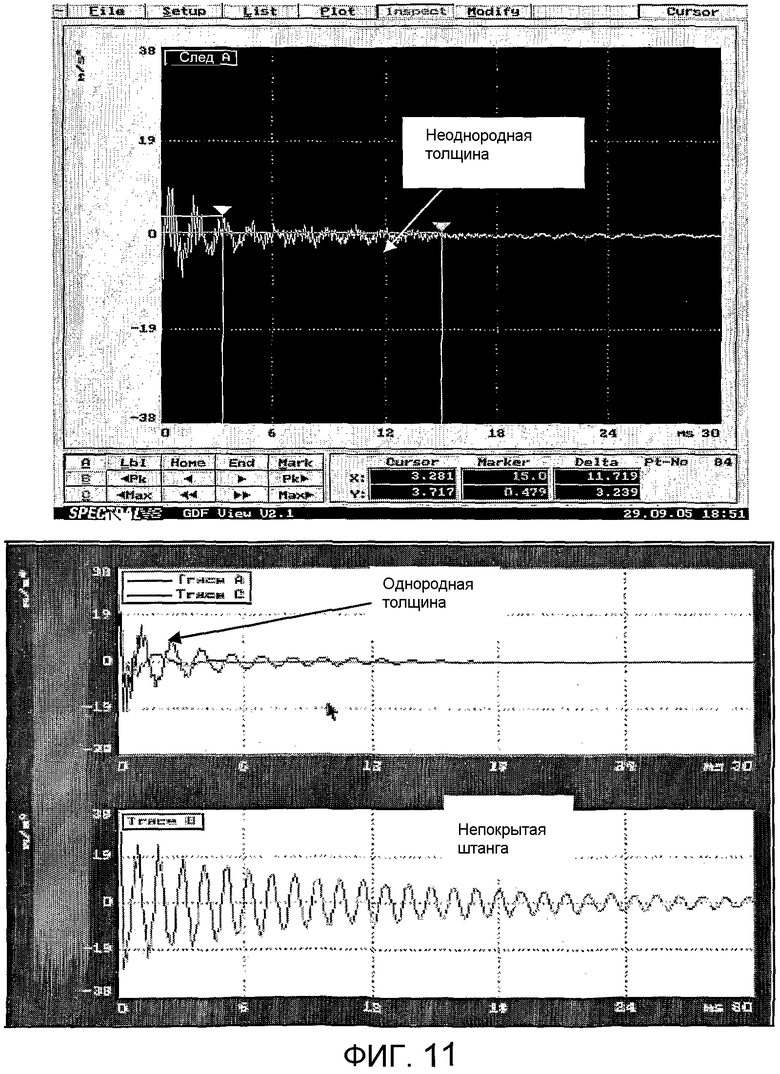

Фиг.11 представляет собой график влияния неравномерности толщины демпфирующего слоя на спектры вибрации, и схематическое отображение непрерывного возбуждения вибрации.

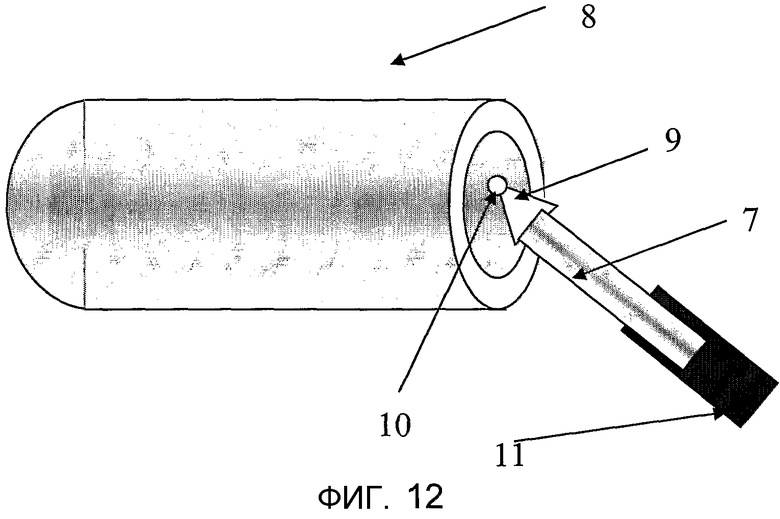

На Фиг.12 - дополнительная наладка вышеуказанной обрабатываемой детали при измерении демпфирования вибрации.

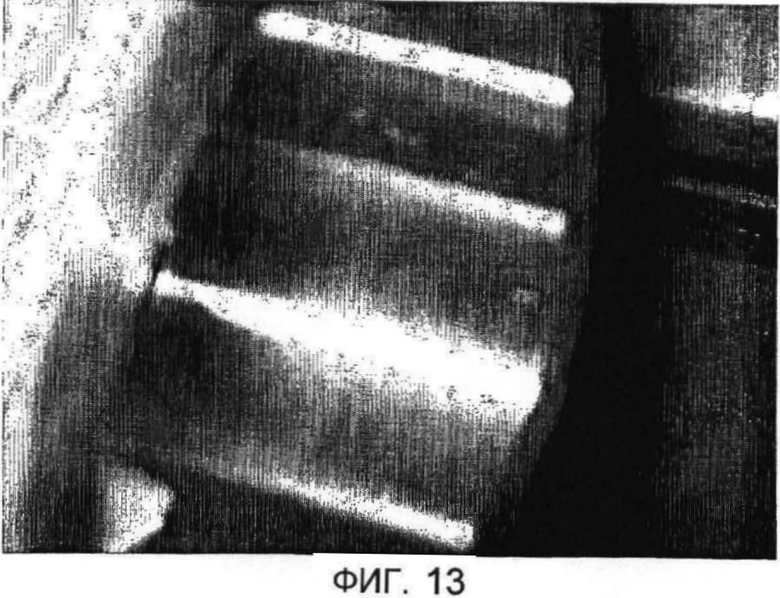

Фиг.13 представляет собой фотографию поверхности обрабатываемой детали после механической обработки непокрытой борштангой.

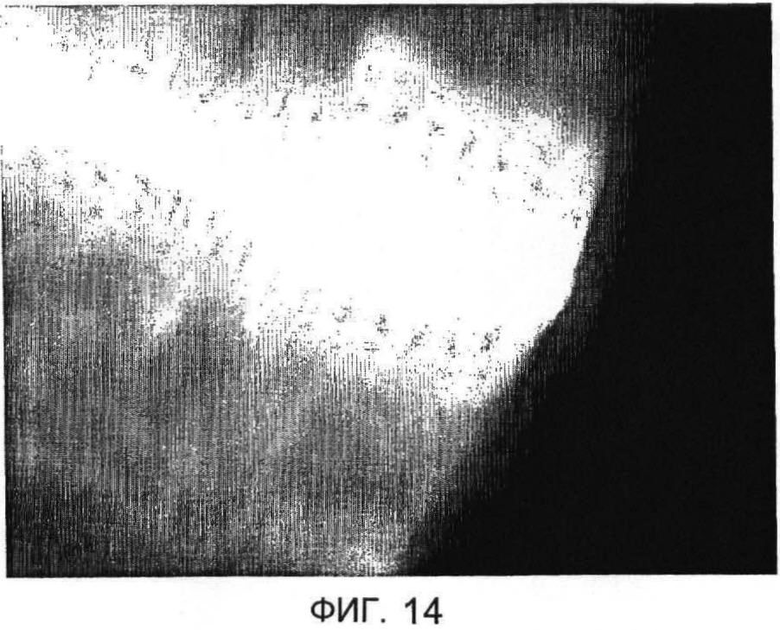

Фиг.14 представляет собой фотографию поверхности обрабатываемой детали после механической обработки покрытой борштангой.

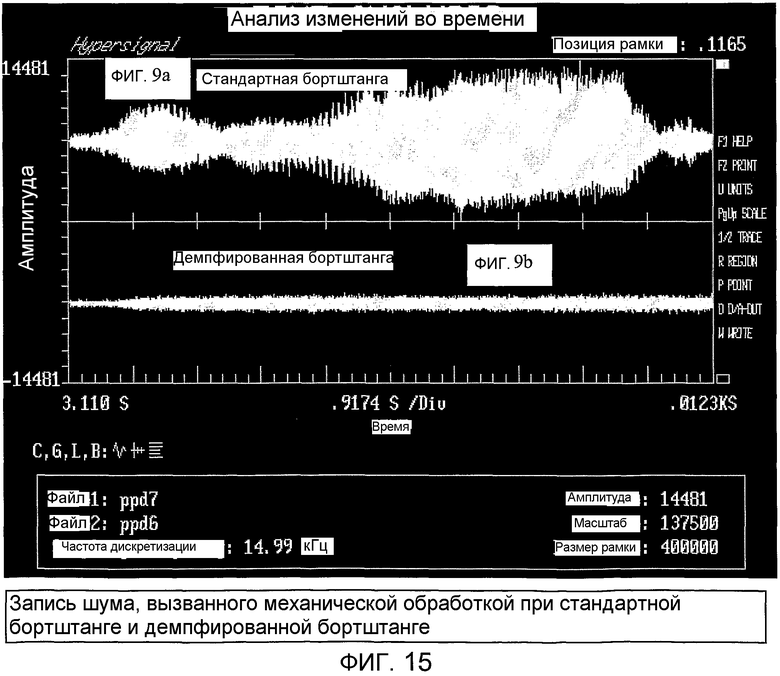

Фиг.15 представляет собой амплитуду звуковых колебаний, вызванную непрерывным возбуждением вибрации непокрытой борштанги, и амплитуду звуковых колебаний, вызванную непрерывным возбуждением вибрации покрытой борштанги.

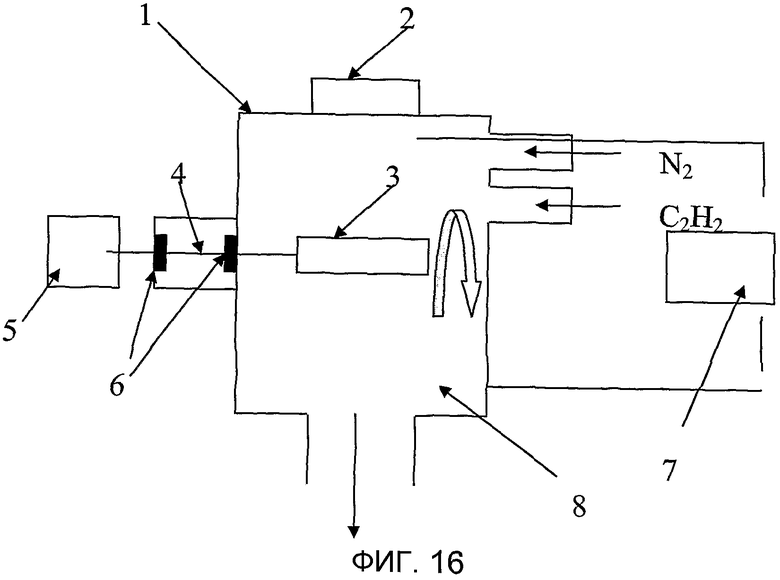

На Фиг.16 - устройство согласно двенадцатой особенности настоящего изобретения, которое было использовано для изготовления вышеупомянутой обрабатываемой детали.

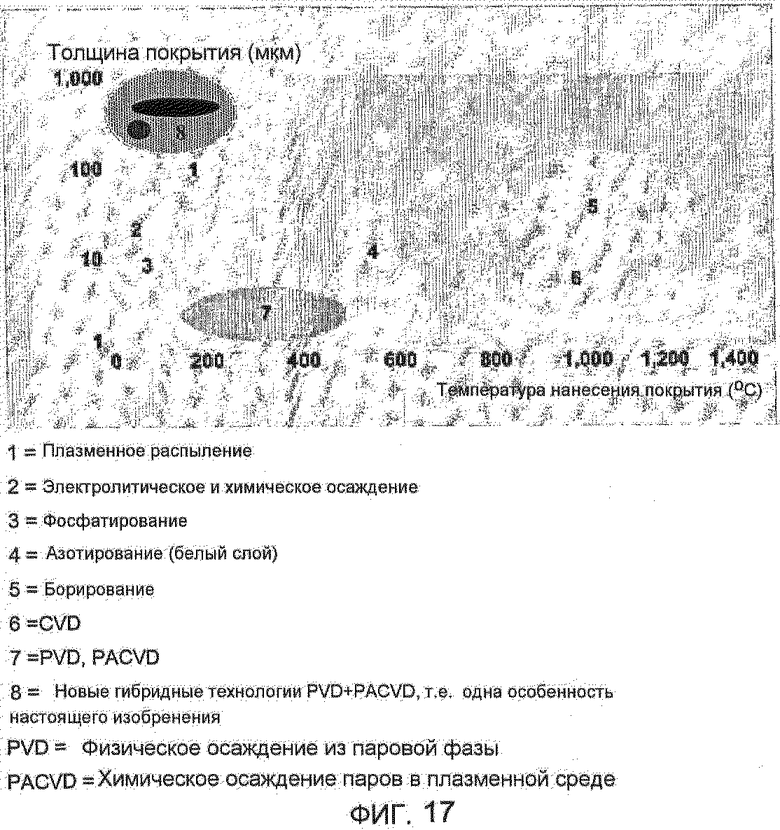

На Фиг.17 - сопоставление между способами осаждения, в которых номер 8 представляет собой способ согласно четвертой особенности изобретения.

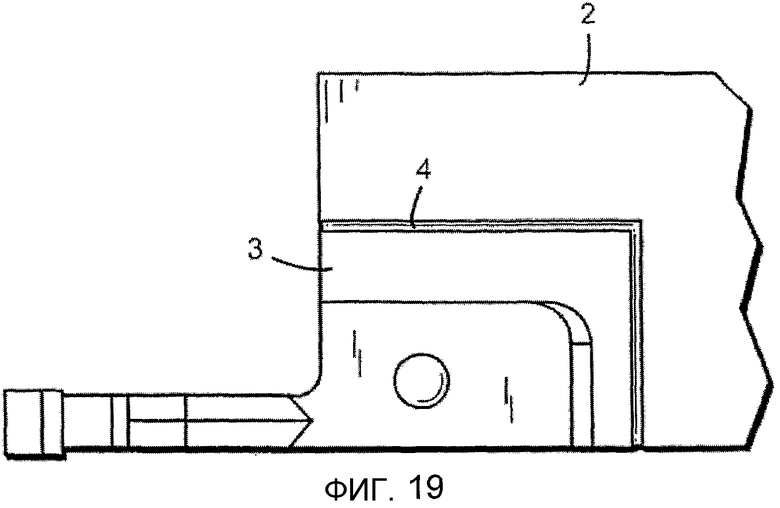

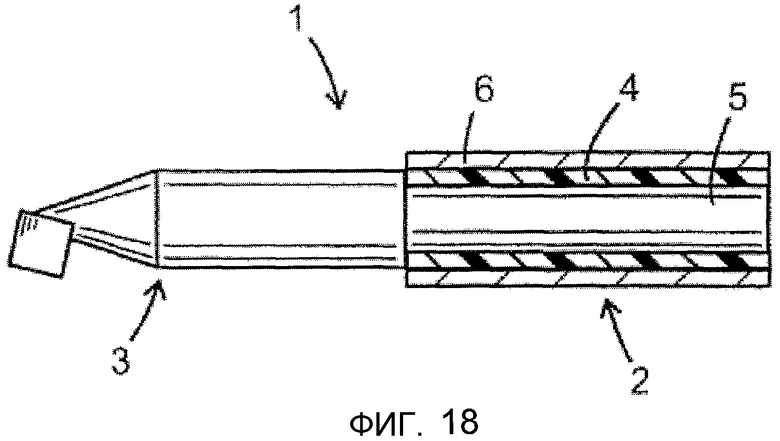

На Фиг.18 - держатель инструмента согласно первой особенности настоящего изобретения. Что касается Фиг.18, a первая особенность изобретения представляет собой держатель инструмента 1, состоящий из вала 2 и головки 3. Резец предназначен для установления на головке 3. Вал 2 держателя инструмента 1 снабжен вибродемпфирующим материалом 4, расположенным вокруг его поверхности 5. Железную трубу 6 (необязательную) устанавливают вокруг материала 4, для более равномерного распределения сил крепления, когда держатель инструмента 1 прикреплен к обрабатывающей машине.

На Фиг.19 - держатель инструмента согласно первой особенности настоящего изобретения. Что касается Фиг.19, дополнительный вариант воплощения изобретения содержит держатель инструмента 1. Держатель инструмента 1 физически разделен на две части, где передняя головка 3 предназначена для вмещения в нее резца, а задний вал 2 предназначен для того, чтобы быть вмонтированным в обрабатывающую машину. Вал 2 и головку 3 отделяют друг от друга вибродемпфирующим материалом 4. Вибродемпфирующий материал 4 можно устанавливать в любом местоположении на держателе инструмента между местом крепления резца в передний конец держателя инструмента и областью, предназначенной для монтирования вала в обрабатывающую машину. Является предпочтительным, чтобы вибродемпфирующий материал 4 был установлен на переднем конце, таким образом, как это показано на Фиг.19. Вал 2 держателя инструмента 1 снабжен вибродемпфирующим материалом, имеющим форму керамической покрывающей поверхности материала, расположенной на поверхности держателя инструмента, как показано на Фиг.18, или между валом 2 и головкой 3, как показано на Фиг.19.

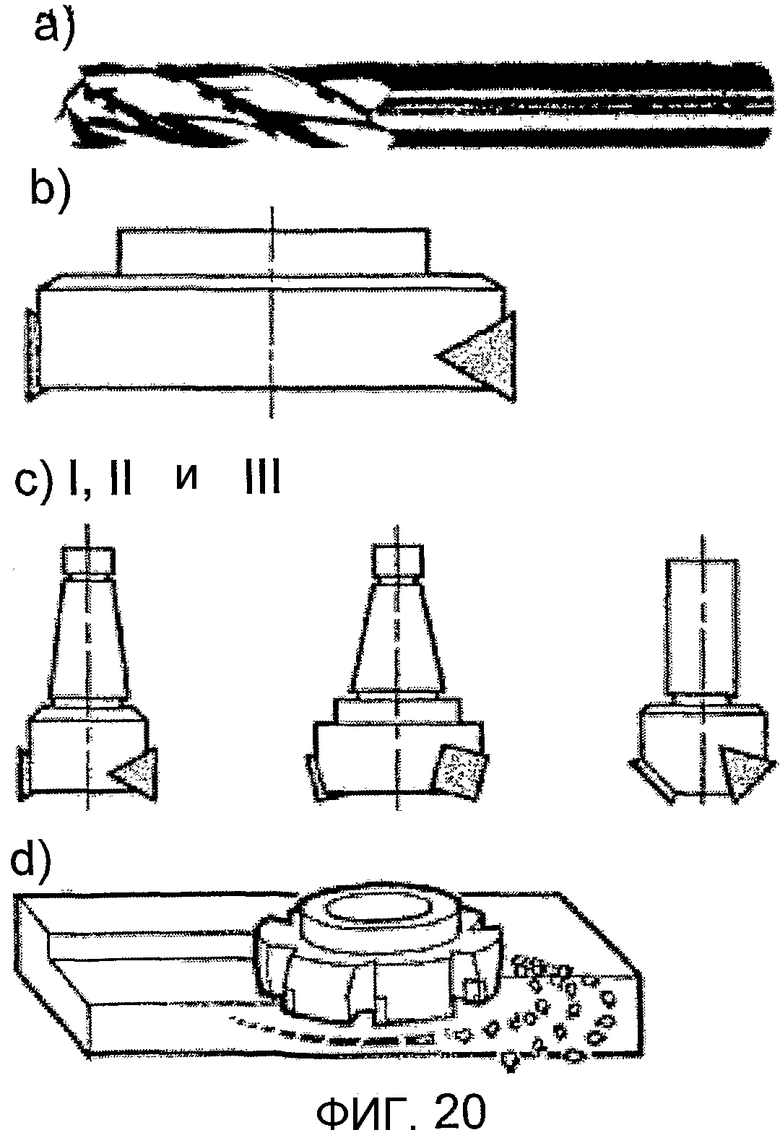

На Фиг.20 показано

(a) сверло, на валу которого обеспечен вибродемпфирующий материал,

(b), (c) I, II, III фреза с различными конструкциями, и

(d) используемая фреза.

Примеры

В следующих примерах способ согласно первой особенности изобретения освещен дополнительно.

Пример 1

Эксперимент был направлен на применение наноструктурных материалов, которые были показаны как резко снижающие вибрацию режущих инструментов. Результаты исходного исследования применимости были очень успешными, и они приведены ниже. Технология, которая была использована для синтеза и осаждения этих наноструктурных материалов, представляла собой использование мощных электрических разрядов в поперечном электрическом и магнитном поле.

ОСАЖДЕНИЕ И ОЦЕНКА ДЕМПФИРУЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ CN x

1. Способ и процедура (PPD, или гибридные технологии PACVD (химическое осаждение паров в плазменной среде))

Базовое давление составляло 10-6 Торр. Рабочие газы представляли собой ацетилен и азот. Рабочее давление составляло 10-2-10-3 Торр. Соотношение ацетилен/азот составляло 50/50.

Подача электроэнергии осуществлялась генератором тока с импульсной модуляцией. Амплитуда тока составляла 5-750 A. Длительность импульса составляла 5 мс - 30 мкс. Частота импульсов составляла 50 Гц. Средняя мощность составляла 1 кВт. Импульсная мощность составляла 2-300 кВт. Были использованы нормальный, аномальный и тлеющий дуговые разряды.

Оборудование было типичным для оборудования для магнетронного распыления (технология PVD). Крекинг газообразного ацетилена является типичным для технологии CVD. Скорость осаждения для PVD со смесью аргон + азот составляла 0,5 микрометров в час. Скорость осаждения для CVD со смесью ацетилен + азот (CVD) составляла 15-20 микрометров в час и была в 30-40 раз больше, чем для PVD. Это означает, что для ацетилена скорость осаждения составляет 15-20 микрометров в час на киловатт. Это означает, что процесс CVD оказывал основное влияние на скорость осаждения. Более чем 90% осажденного углерода происходит из ацетилена, а остаток осажденного углерода происходит из углеродного катода, обладающего магнетроноподобным магнитным полем. Таким образом, можно сказать, что настоящий способ согласно первой и четвертой особенностям представляют собой процесс CVD, обеспеченный оборудованием PVD или технологией PVD, используемой в качестве батареи для крекинга для обеспечения процесса CVD. Анод представлял собой вакуумный сосуд (рабочую камеру).

Осаждение было осуществлено в два этапа:

1. Осаждение пограничного слоя толщиной 30 микрометров.

2. Осаждение верхнего слоя толщиной 20 микрометров.

Между этими этапами обрабатываемая деталь была охлаждена и протестирована на демпфирование вибрации.

2. Тестирование расточной оправки PPD

1. Способ

Борштанги, покрытые в соответствии с технологией PPD, были протестированы с помощью экспериментального модального анализа (ЭМА). Результаты были сопоставлены с результатами для непокрытой борштанги. Измерения были осуществлены в три этапа:

1. Измерения на непокрытой борштанге;

2. Измерения на борштанге, покрытой способом PPD с 30□;

3. Измерения на борштанге, покрытой способом PPD с 30□ +20□.

Поперечное сечение борштанг было круглым. Поэтому, борштанги были закреплены в механическом держателе, разработанном в KTH, SPANO. Длина борштанг составляла 250 мм.

Борштанги были закреплены на длине 55 мм. Длина консоли составляла 95 мм.

Динамические характеристики борштанг были сопоставлены, исходя из следующих параметров:

• динамическая жесткость,

• демпфирование,

• статическая жесткость,

• форма колебаний.

Модальный анализ был осуществлен в 7 узлах путем ударного возбуждения. Параметры были вычислены как средние величины от 5 значений.

3. Результаты

Для стандартной, непокрытой борштанги ЭМА показал следующее:

Частота собственных колебаний: 552 Гц

Динамическая жесткость: 63,59 м/с2/Н

Для борштанги 30□ PPD:

Частота собственных колебаний: 513 Гц

Динамическая жесткость: 53,46 м/с2/Н

Для борштанги 50□ PPD:

Частота собственных колебаний: 465 Гц

Динамическая жесткость: 29,65 м/с2/Н

Эти результаты представлены на Фиг.1.

Для борштанг PPD является очевидным, что вторая мода появляется при частоте, близкой к первой моде.

Коэффициент демпфирования

Недемпфированный режущий инструмент: 1,19%

PPD-30□: 1,66%

PPD-50□: 2,75% и 4,11%

Из Фиг.2 и 3 можно видеть, что статическая жесткость, полученная из двух результатов FRF, существенно не отличается друг от друга. Этот результат демонстрирует преимущество использования твердых покрытий вместо VE-материалов.

4. Вывод

Керамику CNx (которая считается фуллереноподобной) можно использовать для жесткоэластичных вибродемпфирующих покрытий. Скорость осаждения может быть высокой вплоть до 50 микрометров в час, что является промышленно приемлемым значением для проекта машины, наносящей покрытие. Оценочная толщина эффективно демпфирующего слоя составляет примерно 200 микрометров, что приводит к 5-часовому периоду осаждения. Не существует принципиальных ограничений для количества обрабатываемых деталей, которые можно загружать в машину, наносящую шихту на поверхность. Ограничение состоит лишь в геометрическом факторе, а именно в размерах машины. Например, для 1000 обрабатываемых деталей, загруженных в машину, эквивалентный период обработки одной из них может составлять 0,3 мин.

Принцип импульсного сильноточного плазменного осаждения приводит к хорошей адгезии осажденной пленки на стальную обрабатываемую деталь. В ходе испытаний на демпфирование колебаний слой толщиной 50 микрометров не расслаивался.

Таким образом, было обнаружено, что слои нитрида углерода, прикрепленные к режущему инструменту, в части, где инструмент закрепляется в держатель инструмента, существенно гасили вибрацию инструмента, и таким путем повышали четкость поверхности обрабатываемой детали. Другой важный эффект демпфирования вибрации режущего инструмента за счет механической обработки обрабатываемой детали состоит в возможности повышения числа оборотов обрабатываемой детали, без возникновения разрушительной вибрации. Это приводит к повышению производительности обработки.

Дополнительное важное свойство обрабатываемых деталей, описанных выше, состоит в их жесткости, что позволяет соединять их с механическими деталями, без добавления жесткого слоя, необходимого в случае вязкоэластичных полимеров, которые обычно используют в качестве демпфирующего материала.

Другим важным свойством обрабатываемых деталей, описанных выше, является высокая термостойкость, вплоть до нескольких сотен градусов Цельсия. Способ согласно второй особенности настоящего изобретения позволяет использовать эти керамические изделия в сочленениях, пригодных для турбин и реактивных двигателей.

Пример 2

Способ демпфирования колебаний, который используют в настоящем изобретении, также можно продемонстрировать на слоях TiN. В настоящее время в промышленности используют TiN в качестве твердого покрытия режущих пластин. Для этого TiN осаждают поверх режущей пластины, которая взаимодействует с механически обрабатываемой деталью. Режущую пластину соединяют (прикрепляют болтами) с держателем для режущих пластин. Режущая пластина и держатель образуют режущий инструмент. Обычным феноменом является то, что режущий инструмент вибрирует при механической обработке детали. Одним способом согласно настоящему изобретению является то, что вибродемпфирующий слой TiN или слой из других материалов, упомянутых ранее, осаждают на нижнюю поверхность режущей пластины на границе раздела между режущей пластиной и держателем инструмента. Также для демпфирования вибрации TiN можно осаждать на обратную сторону режущего инструмента в области, где резец прикреплен к токарным или фрезерным станкам.

Было обнаружено, что вышеописанные наноструктурные материалы обладают хорошими демпфирующими свойствами. Иллюстрация этого сделана далее на примере, относящемся к нитриду углерода, приведенном ниже.

Фиг.7 представляет собой схематическое отображение возбуждения вибрации. Здесь 1 - это платформа, где тестируемая цилиндрическая борштанга закреплена эластичным кабелем 2, а 3 - это точка крепления кабель - борштанга. Борштанга показана как 4, 5 - это вибродемпфирующий слой. Для осаждения демпфирующего слоя было использовано химическое осаждение из паровой фазы. Рабочие газы представляли собой азот и ацетилен. Точка возбуждения ударной вибрации показана как 6. Детектор вибрации был прикреплен в точке 7. Борштанга была изготовлена из инструментальной стали. После изготовления борштанга была закалена. Длина борштанги составляла 220 мм, а диаметр 31,4 мм. Вибродемпфирующий материал представлял собой толстый слой нитрида углерода толщиной 300 микрометров, поэтому общий диаметр покрытой борштанги составлял всего 32 мм. Демпфирование вибрации было выявлено как затухание амплитуды вибрации борштанги после ударного возбуждения.

Амплитуда вибрации показана как функция времени, которая была измерена акселерометром. Результаты показаны на Фиг.8 и 9. Было обнаружено, что коэффициент затухания составляет 0,1 мс для непокрытой борштанги и 0,02 мс для покрытой борштанги. Результат был сопоставлен с демпфирующим слоем, изготовленным из вязкоэластичного материала. Было обнаружено, что нитрид углерода в качестве демпфирующего материала эффективен, как и вязкоэластичный полимер. На Фиг.10 показан резонанс покрытой и непокрытой борштанги. Резонансная частота непокрытой борштанги составляла 2985 Гц. Резонансная частота покрытой борштанги составляла 3110 Гц. Температура борштанги при осаждении демпфирующего слоя составляла ниже 100°C. Низкая температура осаждения приводит к тому, что основная собственная частота перед и после осаждения практически равны, например, борштанга не была отожжена в ходе осадкообразования. Небольшую разницу можно объяснить различием в диаметре покрытой и непокрытой борштанги. Это является важным результатом, который четко показывает, что вибродемпфирующие слои можно осаждать на стальные обрабатываемые изделия/компоненты/детали (режущие инструменты, зубчатые зацепления, подшипники), без изменения их свойств. Более того, низкая температура может позволить наносить слои нитрида углерода в качестве ограничивающего слоя поверх вязкоэластичных слоев.

Было обнаружено, что эффективность демпфирования вибрации зависит не только от материала, но также и от неравномерности толщины демпфирующего слоя. Это продемонстрировано на Фиг.11. Борштанга была закреплена. Длина фиксатора составляла 80 мм. На протяжении длины фиксатора толщина демпфирующего слоя менялась на 30% вдоль оси борштанги. Было использовано возбуждение импульсной силы. Неоднородность слоя приводит к возникновению вибрации высокой частоты, которая перекрывает основную собственную частоту.

На Фиг.12 показана схема возбуждения непрерывной вибрации. Борштанга 7 была зафиксирована в зажиме 11 токарного станка. С другой стороны, к борштанге была привинчена режущая пластина 9. Стальная обрабатываемая деталь 8 была закреплена в шпинделе токарного станка. Позиция 10 - это место механической обработки обрабатываемой детали. Параметры механической обработки были выбраны таким образом, чтобы интенсивная вибрация была вызвана непокрытой борштангой. Вибрация соединения обрабатываемая деталь - режущий инструмент была зарегистрирована микрофоном в виде образующегося звука в ходе обработки изделия. Было обнаружено, что демпфирующий слой не разрушается за счет жесткого зажима, характерного для закрепления режущих инструментов. Было обнаружено, что борштанга, покрытая слоем нитрида углерода толщиной 300 микрометров, вообще не приводит к возбуждению вибрации при тех же параметрах механической обработки. Это было продемонстрировано на Фиг.15 и 14. На Фиг.15 амплитуда звуковой волны отражается. На Фиг.13 и 14, Фиг.13 соответствует покрытой борштанге, а Фиг.14 соответствует непокрытой борштанге. Этот результат четко показывает, что путем нанесения слоев нитрида слоя на режущий инструмент можно либо повысить гладкость и точность поверхности обрабатываемой детали при той же скорости обработки, либо повысить производственную мощность за счет повышения скорости механической обработки, поскольку это не ограничивается разрушительной вибрацией. Другим важным результатом демпфирования вибрации и соответствующего шума является значительное улучшение условий для работы персонала. Другим важным результатом демпфирования вибрации является повышение срока службы режущих пластин. Хорошо известно, что характерный срок службы режущих пластин при обработке твердых сплавов составляет примерно 15 мин. Это, в частности, вызвано вибрацией режущих пластин, аналогичной периодическим высокочастотным ударам. Путем нанесения вибродемпфирующего слоя между режущей пластиной и держателем режущей пластины (неподвижное соединение) можно ослабить или исключить ударные воздействия, и к тому же повысить срок службы режущих пластин.

Устройство, используемое для изготовления вышеупомянутого обрабатываемого изделия, т.е. держателя инструмента, было сделано из следующих компонентов, см. также Фиг.16, где указаны номера:

1 - вакуумный резервуар (рабочая камера),

2 - катод для магнетронного распыления (80 мм плоский, круглый) с углеродной мишенью,

3 - борштанга,

4 - держатель борштанги,

5 - электромотор,

6 - вакуумное уплотнение,

7 - источник электропитания,

8 - направление вращения электродвигателя.

Основное давление составляло 10-6 Торр. Рабочие газы представляли собой ацетилен и азот. Рабочее давление составляло 10-2-10-3 Торр. Соотношение ацетилен/азот составляло 50/50.

Источник электропитания представлял собой генератор тока с импульсной модуляцией. Амплитуда тока составляла 5-750 A. Длительность импульса составляла 5 мс - 30 мкс. Частота импульсов составляла 50 Гц. Средняя мощность составляла 1 кВт. Импульсная мощность составляла 2-300 кВт. Среднее напряжение составляло 10 кВ и 1 кВ в среднем. Обрабатываемую деталь, которая была осаждена, вращали при скорости примерно 0,25 оборотов в секунду. Были использованы нормальный, анормальный разряды и разряд переходного процесса от режима накала к электродуговому режиму.

Оборудование было типичным для оборудования для магнетронного распыления (технология PVD). Крекинг газообразного ацетилена типичен для газа для технологии CVD. Скорость осаждения для PVD со смесью аргон + азот составляла 0,5 микрометров в час. Скорость осаждения для CVD со смесью ацетилен + азот (CVD) составляла 15-20 микрометров в час, что в 30-40 раз больше, чем для PVD. Это означает, что для ацетилена скорость осаждения составляет 15-20 микрометров в час на киловатт. Это означает, что процесс CVD оказывает основное влияние на скорость осаждения. Более 90% осажденного углерода происходит из ацетилена, а остаток осажденного углерода происходит из углеродного катода, обладающего магнетроноподобным магнитным полем. Таким образом, можно сказать, что это процесс CVD, обеспеченный (реализованный) оборудованием PVD или технологией PVD, используемой в качестве ячейки для крекинга для обеспечения процесса CVD. Анод представлял собой вакуумный резервуар (рабочую камеру).

Также было сделано сопоставление использования различных способов осаждения, и результат отражен на Фиг.17. Было показано, что гибридный метод импульсного плазменного осаждения имел практически промышленную скорость осаждения. Это было продемонстрировано на Фиг.17. Пункты 1-7 соответствуют стандартным способам, а п.8 представляет собой PPD (см. список ниже). Наименьший кружочек отображает уже достигнутую толщину и температуру слоя. Как можно видеть, это выдающийся результат. Овальная часть вышеупомянутого кружочка соответствует промышленной машине для нанесения покрытий.

1 Плазменное распыление

2 Электролитическое и химическое осаждение

3 Фосфатирование

4 Азотирование (белый слой)

5 Борирование

6 CVD

7 PVD, PACVD (химическое осаждение паров в плазменной среде)

8 Новые гибридные технологии PVD+PACVD, т.е. одна особенность настоящего изобретения

PVD = физическое осаждение из паровой фазы

PACVD = химическое осаждение паров в плазменной среде

Выше были описаны различные варианты воплощения настоящего изобретения, но специалисты в данной области техники могут осуществлять дальнейшие незначительные изменения, которые будут находиться в пределах объема настоящего изобретения. Охват и объем настоящего изобретения не должен быть ограничен никакими вышеописанными примерными вариантами воплощения, но они должны быть ограничены лишь в соответствии со следующими пунктами формулы изобретения и их эквивалентами. Например, любые вышеуказанные способы могут сочетаться с другими известными способами. Другие особенности, преимущества и модификации в рамках объема настоящего изобретения должны быть ясными специалистам в данной области техники, к которым изобретение имеет отношение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТЫЙ ОКСИДОМ АЛЮМИНИЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 2015 |

|

RU2675190C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2466828C2 |

| ВАКУУМНАЯ PVD-УСТАНОВКА НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2486280C2 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| КЕРАМИЧЕСКИЕ ИНСТРУМЕНТЫ ИЗ AlO СО СЛОЕМ, УСИЛЕННЫМ ДИФФУЗИОННЫМ СВЯЗЫВАНИЕМ | 2005 |

|

RU2392350C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1996 |

|

RU2136449C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| РЕЖУЩАЯ ПЛАСТИНА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ | 2008 |

|

RU2456126C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПОКРЫТИЕМ | 2015 |

|

RU2695686C2 |

Изобретение относится к устройству для удаления стружки, способу его изготовления и способу обработки держателя режущего инструмента. Устройство содержит держатель режущего инструмента, состоящий из вала для установки в обрабатывающей машине или держателе обрабатывающей машины, головки, на которой установлен режущий инструмент, и вибродемпфирующий материал, который размещен между валом и головкой или на валу в зоне крепления его в обрабатывающей машине или держателе обрабатывающей машины. Вибродемпфирующий материал представляет собой керамический материал, содержащий нитрид углерода (CNx), расположенный в нем в виде наномерного кластера. Способ включает размещение вибродемпфирующего материала между валом и головкой или на валу в зоне крепления его в обрабатывающей машине или держателе обрабатывающей машины между валом путем его осаждения посредством магнетронного распыления. 3 н. и 13 з.п. ф-лы, 20 ил.

1. Устройство для удаления стружки, содержащее держатель режущего инструмента, состоящий из вала для установки в обрабатывающей машине или держателе обрабатывающей машины, головки, на которой установлен режущий инструмент, и вибродемпфирующий материал, который размещен между валом и головкой или на валу в зоне крепления его в обрабатывающей машине или держателе обрабатывающей машины, при этом вибродемпфирующий материал представляет собой керамический материал, содержащий нитрид углерода (CNx), расположенный в нем в виде наномерного кластера.

2. Устройство по п.1, в котором керамический материал размещен в виде слоя на поверхности устройства, при этом слой составляет от 1 мкм до 1 см, предпочтительно от 1 мкм до 1000 мкм, и наиболее предпочтительно от 50 до 500 мкм.

3. Устройство по п.1 или 2, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде многослойной структуры, которая состоит из чередующихся слоев металла или соединений металла одного вида и металла или соединений металла другого вида, причем чередующиеся слои металла состоят из нитрида металла или оксида металла.

4. Устройство по п.1, в котором нанесенный демпфирующий материал представляет собой композитный материал, сформированный в виде двухслойной структуры, которая состоит из вязкоэластичного слоя и слоя нитрида углерода, причем предпочтительно, чтобы слой нитрида углерода являлся ограничивающим слоем.

5. Устройство по п.1, в котором режущий инструмент представляет собой режущую пластину, сверло, зачистной круг, фрезер-расширитель, цангу, фрезу, пазовую фрезу, концевую фрезу или крепежное устройство.

6. Устройство по п.1, в котором вся поверхность держателя инструмента или, по меньшей мере, те части поверхности (5) вала (2), которые должны находиться в контакте с обрабатывающей машиной или с держателем инструмента обрабатывающей машины, удерживающей держатель инструмента, снабжены вибродемпфирующим материалом.

7. Способ изготовления устройства для удаления стружки по любому из пп.1-6, включающий размещение вибродемпфирующего материала между валом и головкой или на валу в зоне крепления его в обрабатывающей машине или на держателе обрабатывающей машины путем его осаждения.

8. Способ по п.7, в котором керамический материал осаждают в виде тонкого слоя на поверхность упомянутого устройства, причем упомянутый слой составляет от 1 мкм до 1 см, предпочтительно от 1 мкм до 1000 мкм, и наиболее предпочтительно от 50 до 500 мкм.

9. Способ по п.7, в котором осаждение осуществляют путем использования технологии осаждения магнетронным распылением, такой как технология с использованием магнетрона постоянного тока (DC), радиочастотного магнетрона (RF), импульсного магнетрона, импульсного магнетрона высокой мощности, технология нанесения химически активного покрытия или электродуговая технология, такая как технология управляемой или неуправляемой дуги, или технология химического осаждения из паровой фазы (CVD), например, радиочастотного осаждения, осаждения при постоянном токе, осаждения при низком давлении, осаждения при высоком давлении, осаждения в плазменной среде, или технология физического осаждения из паровой фазы (PVD), или технология плазменной струи, или сочетание упомянутых технологий, при этом предпочтительно используют технологии PVD и CVD.

10. Способ по п.7, в котором осаждение осуществляют с использованием газообразных Ar, N, CH4 или С2Н2, или СО, или CO2, или их сочетания.

11. Способ по п.7, в котором осаждение осуществляют в реакторе, снабженном необязательно мишенью на магнетронном катоде в реакторе, содержащем катод и анод, разделенные магнитным полем, и путем

(a) обеспечения катодом магнетроноподобного магнитного поля в реакторе;

(b) помещения устройства в камеру;

(c) введения одного или нескольких углеродсодержащих технологических газов и химически активного газа в камеру;

(d) подачи электроэнергии к технологическому газу и химически активному газу с образованием плазмы для разложения технологического газа на радикалы и дальнейшего осаждения углеродного материала на устройство и ионизации химически активного газа, с повышением скорости хемосорбции азота в углерод; и

(e) выпуска газов из камеры после разложения и хемосорбции.

12. Способ по п.7, в котором устройство вращают при скорости примерно 0,25 об/мин.

13. Способ по п.7, в котором технологические газы представляют собой ацетилен, и/или метан, и/или оксид углерода, и/или диоксид углерода, а химически активный газ представляет собой азот, причем предпочтительным является, чтобы соотношение между технологическим газом и химически активным газом составляло примерно 1/10-10/1, а наиболее предпочтительным является, чтобы соотношение между ацетиленом и/или метаном и азотом составляло примерно 50/50.

14. Способ по п.11, в котором давление в реакторе составляет 10-4-1000 торр, предпочтительно 10-3-10 торр.

15. Способ обработки держателя режущего инструмента устройства для удаления стружки путем осаждения на поверхность держателя нитрида углерода в реакторе, содержащем магнетронный катод, причем является предпочтительным, чтобы упомянутый нитрид углерода при его нанесении состоял из нано- и/или субнаномерных кластеров/агрегатов, включающий этапы, на которых

(a) обеспечивают катод, обладающий магнитным полем предпочтительно, магнетроноподобным магнитным полем, в реакторе;

(b) помещают обрабатываемую деталь или изделие в реактор;

(c) осуществляют ввод одного или нескольких углеродсодержащих технологических газов и химически активного газа в реактор;

(d) подают электроэнергию к технологическому газу и химически активному газу с образованием плазмы для разложения технологического газа на радикалы и дальнейшего разложения углеродного материала на подложке обрабатываемой детали или изделия, и ионизации химически активного газа, для повышения скорости хемосорбции азота в углерод; и

(e) выпускают газы из камеры после их разложения и хемосорбции.

16. Способ по п.15, при котором обрабатывают держатель режущего инструмента устройства для удаления стружки, предназначенного для использования предпочтительно в режущих инструментах, которые отвечают за токарную обработку, расточку, сверление, раззенковывание, резьбонарезание, размалывание, удаление заусенцев, проходку и/или протяжку.

| JP 20025233911 А, 20.08.2002 | |||

| Способ приготовления искусственных камней | 1929 |

|

SU14828A1 |

| RU 94025120 A1, 10.05.1996 | |||

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| US 5573344 A, 12.11.1996 | |||

| US 7144208 B2, 05.12.2006 | |||

| US 2005271486 A1, 08.12.2005. | |||

Авторы

Даты

2013-03-20—Публикация

2008-09-29—Подача