Предлагаемое изобретение относится к области металлообработки и может быть использовано для обработки глубоких высокоточных отверстий.

Известно устройство для обработки глубоких отверстий, содержащее виброшпиндель, выполненный в виде зубчатых венцов с размещенными между ними коническими шестернями-сателлитами, реализующий механизм вибрационного резания [1].

Недостатками данного устройства являются невозможность его использования при резании с колебаниями высокой частоты, трудность регулировки параметров обработки, сложность конструкции.

Известно устройство для глубокого сверления, выбранное в качестве прототипа, содержащее сверло и ультразвуковой привод, с помощью которого в зону резания вводятся ультразвуковые колебания (крутильные и продольные) с помощью магнитострикционного вибратора [2].

Недостатком данного устройства является использование энергоемкого и дорогостоящего внешнего источника вибраций с принудительным охлаждением, который обеспечивает продольные или крутильные колебания, причем сверло составляет одно целое с концентратором колебаний и с цилиндрическим или коническим хвостовиком.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности обработки глубоких отверстий с достижением следующих технических результатов: повышение точности обработки за счет снижения упругих деформаций технологической инструментальной системы и уменьшения увода сверла путем снижения сил резания в условиях обработки, подобных вибрационному резанию и за счет расширения возможности регулирования динамических параметров инструмента в широком диапазоне в процессе обработки со стабилизацией микропрофиля обработки поверхности, обеспечиваемого поддержанием на определенном уровне амплитуды и частоты колебаний; повышение производительности обработки за счет снижения времени настройки сверла на определенный режим обработки; расширение технологических возможностей за счет возможности изменения характера вибрационного резания.

Эта задача решается тем, что устройство вибросверлильное, содержащее конусный или цилиндрический хвостовик и рабочую часть сверла, выполненную с возможностью введения в зону резания ультразвуковых колебаний, снабжено установленным между хвостовиком и рабочей частью сверла волноводным резонатором комплексных колебаний, выполненным полым, с двух- и более заходными винтовыми пазами на наружной поверхности, содержащим внутри направляющую ось, один конец которой жестко закреплен в теле хвостовика, а другой выполнен подвижным в осевом направлении и установлен с зазором в теле рабочей части сверла, при этом длина последней кратна полуволне продольных колебаний, а хвостовик в сечениях, совпадающих с узлами пучности продольных колебаний, содержит наружные выступающие пояски.

Снабжение сверла резонатором позволяет реализовать условия резания, подобные вибрационному резанию, за счет использования в качестве источника ультразвуковых колебаний зоны контакта инструмента и обрабатываемой детали с передачей комплексных колебаний инструменту через зону стружкообразования. Здесь энергетическим источником колебаний является сам процесс резания - энергия разрушения металла.

Выполнение двухзаходных и более винтовых пазов позволяет проводить черновую и чистовую обработку одним инструментом с оптимальными амплитудой и частотой колебаний инструмента для каждого вида обработки за счет возможности настройки на разные резонансные частоты зоны стружкообразования, обусловленные материалом обрабатываемой детали и режимом резания.

Встраивание направляющей оси позволяет свободно совершать продольные и крутильные колебания и дает возможность повысить изгибную жесткость.

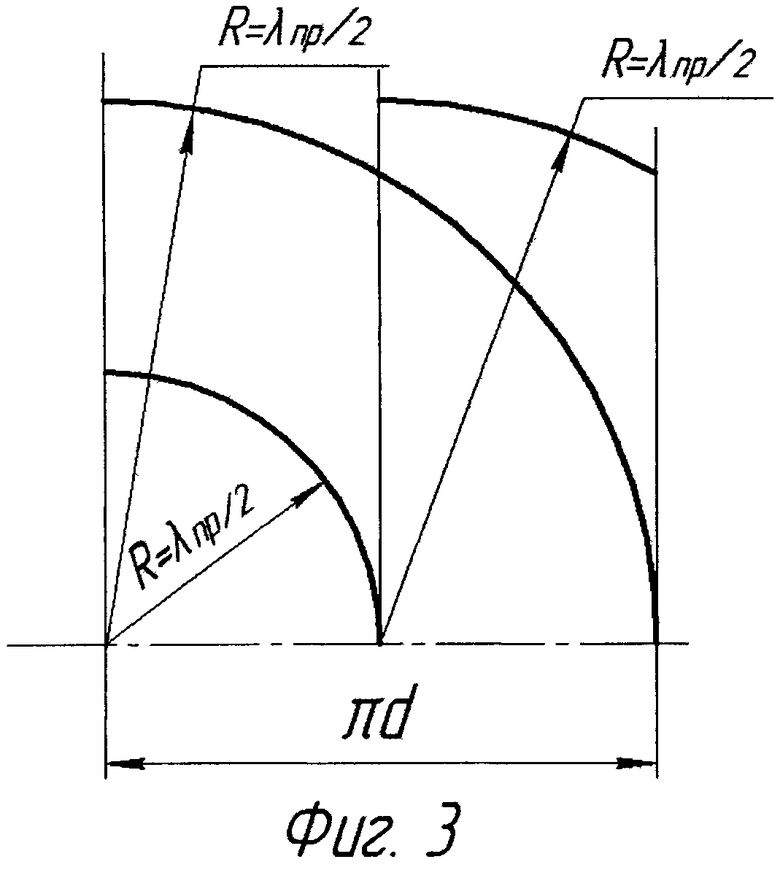

Длина режущей части сверла выбирается из условия обеспечения стабильности возбуждения высокочастотных комплексных колебаний режущего клина и по длине кратна полуволне продольных колебаний.

Наружные выступающие пояски, установленные в узлах пучности продольных колебаний, обеспечивают силовое замыкание сверла в гнезде шпинделя.

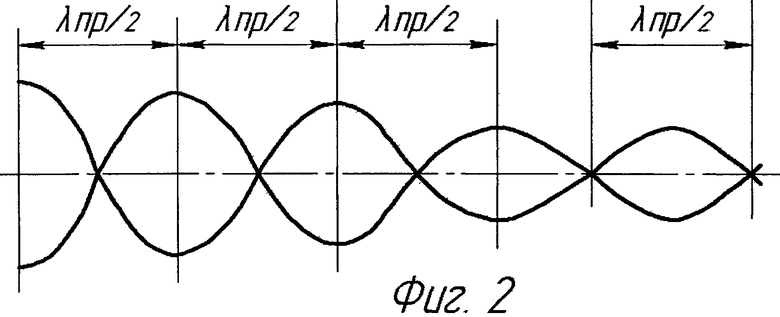

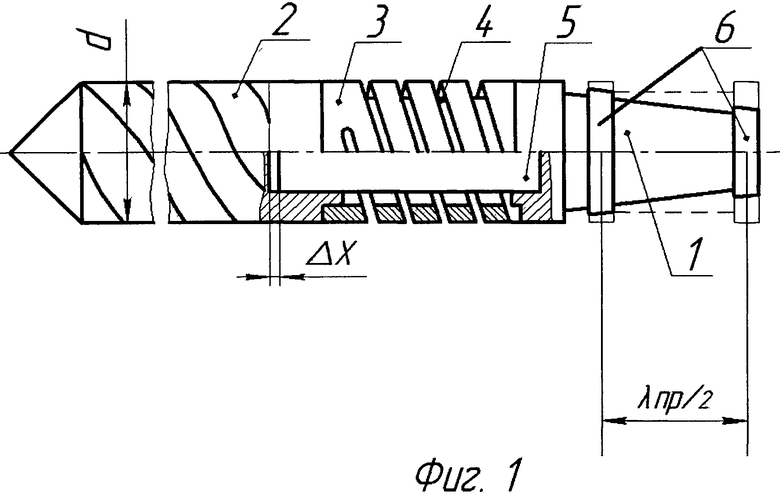

Предлагаемое изобретение иллюстрируется чертежами, представленными на фиг.1-3. На фиг.1 приведено вибросверлильное устройство для сверления глубоких отверстий, общий вид; на фиг.2 приведена форма продольных колебаний инструмента с указанием места расположения зон контакта хвостовика в узловых точках; на фиг.3 - пример развертки для технологического изготовления наклонных винтовых пазов волноводного резонатора.

Устройство вибросверлильное для обработки глубоких отверстий содержит хвостовик 1, рабочую часть 2, волноводный резонатор 3, имеющий два или более винтовых паза 4. Рабочая часть сверла и хвостовик соединены направляющей осью 5, один конец которой жестко закреплен в теле хвостовика 1, а второй вставлен в тело рабочей части сверла 2 с возможностью продольного перемещения. Хвостовик 1 может быть выполнен коническим или цилиндрическим (на фиг.1 последний обозначен пунктиром) с двумя поясками фиксации 6, расположенными в узлах пучности продольных колебаний. Длина рабочей части 2 сверла кратна полуволне продольных колебаний. При изготовлении винтовых пазов 4 их радиус определяется по формуле

R=Lкр/2=Cсд/2f,

где L - длина волны крутильных колебаний, Ссд - скорость распространения сдвиговых волн в стали, f - собственная частота колебаний волнового резонатора.

Собственная частота сверла определяется по формуле

F=1/(2π)[c/Jm]1/2,

где Jm - момент инерции рабочей части инструмента,

c - крутильная жесткость волноводного резонатора.

Паз с большим радиусом используется на черновых операциях с более низкой резонансной частотой колебаний и большей амплитудой колебаний. Паз с меньшим радиусом используется на чистовых операциях с более высокой частотой и меньшей амплитудой. Частота возмущений, возникающих в зоне стружкообразования за счет высокочастотных волновых сдвиговых колебаний в обрабатываемом материале, должна быть равна собственной частоте резонатора 3 или являться одной из гармоник собственной частоты колебаний инструмента.

Устройство работает следующим образом. Резонатор 3 предварительно настраивают на резонансный режим относительно переменной возбуждающей силы в зоне стружкообразования с учетом обрабатываемого материала и технологических режимов. Закрепленному в узловых точках смещений продольных колебаний сверлу сообщают движения вращения и продольной подачи. При врезании рабочей части сверла 2 в заготовку вследствие упругости резонатора 3 с винтовыми пазами 4 происходит закручивание режущей части под действием сил резания. За счет упругой усадки волноводного резонатора 3 происходит продольное смещение режущей части сверла. Вследствие импульсных, релаксационных процессов в зоне стружкообразования происходит раскручивание и продольное смещение режущих клиньев в первоначальное положение. При совпадении собственной частоты рабочей части сверла и частоты волновых процессов в зоне стружкообразования происходит усиление амплитуды комплексных высокочастотных смещений режущей части.

Источники информации

1. Авторское свидетельство №457548, B23B 35/00, 06.03.75.

2. Д.Кумабэ. Вибрационное резание. - М.: Машиностроение, 1985, с.287-291.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2169058C1 |

| ВИБРАЦИОННАЯ ГОЛОВКА | 2007 |

|

RU2355515C2 |

| Устройство для обработки отверстий | 1985 |

|

SU1315268A1 |

| Инструмент-электрод для электрохимического полирования пространственно сложных поверхностей | 2018 |

|

RU2686508C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2245763C1 |

| УЛЬТРАЗВУКОВАЯ СИСТЕМА | 2019 |

|

RU2783732C2 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146600C1 |

Изобретение относится к машиностроению и может быть использовано для выполнения глубоких высокоточных отверстий. Устройство содержит сверло с конусным или цилиндрическим хвостовиком и рабочей частью, выполненной с возможностью введения в зону резания ультразвуковых колебаний. Между хвостовиком и рабочей частью сверла установлен волноводный резонатор комплексных колебаний, который выполнен полым, с двух- и более заходными винтовыми пазами на наружной поверхности. Внутри резонатора установлена направляющая ось, один конец которой жестко закреплен в теле хвостовика, а другой установлен в теле рабочей части сверла с возможностью продольного перемещения. Длина рабочей части сверла выполнена кратной длине полуволны продольных колебаний. Хвостовик сверла выполнен с наружными выступающими поясками, расположенными в узлах пучности продольных колебаний. Повышаются точность отверстий и производительность процесса сверления. 3 ил.

Устройство вибросверлильное, содержащее сверло с конусным или цилиндрическим хвостовиком и рабочей частью, выполненной с возможностью введения в зону резания ультразвуковых колебаний, отличающееся тем, что оно снабжено установленным между хвостовиком и рабочей частью сверла волноводным резонатором комплексных колебаний, выполненным полым, с двумя и более заходными винтовыми пазами на наружной поверхности, содержащим внутри направляющую ось, один конец которой жестко закреплен в теле хвостовика, а другой установлен в теле рабочей части сверла с возможностью продольного перемещения, при этом сверло выполнено с длиной рабочей части, кратной длине полуволны продольных колебаний, а хвостовик выполнен с наружными выступающими поясками, расположенными в узлах пучности продольных колебаний.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2169058C1 |

| Вибросверлильное устройство | 1980 |

|

SU897411A1 |

| ВИБРАЦИОННАЯ ГОЛОВКА | 2007 |

|

RU2355515C2 |

| US 3730636 A1, 01.05.1973. | |||

Авторы

Даты

2013-03-27—Публикация

2011-06-16—Подача