ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения лапши быстрого приготовления посредством сушки высокотемпературным потоком горячего воздуха, а более конкретно, относится к способу получения лапши быстрого приготовления посредством сушки высокотемпературным потоком горячего воздуха, который обеспечивает лапшу, которая имеет вкус и текстуру, подобные вкусу и текстуре жареной лапши, но при этом имеет низкую калорийность.

УРОВЕНЬ ТЕХНИКИ

Примеры известной в настоящее время лапши быстрого приготовления включают жареную во фритюре лапшу быстрого приготовления, полученную с использованием пара или тому подобного средства для осуществления желатинирования нитей сырой лапши, и последующую жарку во фритюре желатинированных нитей лапши (жареная лапша быстрого приготовления), и лапшу, высушенную горячим воздухом, полученную сушкой желатинированных нитей лапши в потоке горячего воздуха (нежареная лапша быстрого приготовления). Из-за жарки во фритюре получаемая жареная лапша быстрого приготовления имеет очень хороший вкус и приятную текстуру. Однако по этой же причине содержание в нитях лапши масла и жира является высоким, что означает их высокую калорийность.

В противоположность этому нежареную лапшу быстрого приготовления получают без использования жарки во фритюре, и поэтому содержание масла и жира в нитях лапши является низким. Благодаря этому они имеют низкую калорийность, слабый вкус, напоминающий вкус сырой лапши, и приятную текстуру. Однако им недостает выраженного вкуса и текстуры вышеупомянутой жареной лапши быстрого приготовления, что может вызвать неудовольствие потребителя. Кроме того, блоки обычной нежареной лапши быстрого приготовления имеют чаще всего минимальную массу с малым показателем пористости внутри блока и это значит, что равномерное просушивание блока лапши обычно является проблемой. В результате нежареная лапша быстрого приготовления чаще всего просушивается неравномерно, что затрудняет быстрое и равномерное восстановление влагосодержания при приготовлении лапши перед употреблением и приводит к худшей текстуре.

В свете вышеприведенных обстоятельств было проведено много исследований способов получения нежареной лапши быстрого приготовления, которая имела бы вкус и текстуру, как у жареной лапши, но имела бы низкую калорийность. JP 03-72854 A (Патентный документ 1) раскрывает способ адгезии съедобного масла, которое нагревали и затем охлаждали предварительно на поверхности нитей лапши или перед и/или после обработки паром нитей сырой лапши, а затем нити лапши подвергали сушке с использованием перегретого пара. В Патентном документе 1 указывается, что вышеописанный способ позволяет получить нежареную лапшу быстрого приготовления, которая имеет вкус и текстуру, подобные вкусу и текстуре жареной лапши, но при этом имеет низкую калорийность. Однако в способе, описанном в Патентном документе 1, обязательно проводят предварительную стадию нагревания сьедобного масла до высокой температуры от 120 до 160°C и последующего охлаждения масла, чтобы достигнуть вкуса как у жареной лапши, а контроль за маслом является сложной операцией. Кроме того, в способе этого типа, в котором содержание масла и жира просто снижают при адгезии съедобного масла к поверхности нитей лапши, их вкус и текстура обычно неадекватны вкусу и текстуре жареной лапши.

Кроме того, в JP 09-51773 A (Патентный документ 2) описан способ получения высушенной лапши быстрого приготовления, который включает проведение предварительной сушки обработанной паром лапши в потоке горячего воздуха, имеющем скорость от 20 до 40 м/сек и температуру от 100 до 120°C, чтобы снизить содержание воды в лапше до 15-32%, и последующее разбухание и сушку предварительно высушенной и обработанной паром лапши в потоке горячего воздуха, имеющем скорость от 10 до 35 м/сек и температуру от 100 до 120°C. В Патентном документе 2 раскрыто, что вышеприведенный способ позволяет получить лапшу быстрого приготовления, влагосодержание которой может быть восстановлено в короткий промежуток времени и которая имеет отличную текстуру. Однако целью способа, раскрытого в вышеприведенном Патентном документе 2, было лишь получение лапши, имеющей вкус и текстуру, похожие на вкус и текстуру жареной лапши, но получение низкокалорийной нежареной лапши быстрого приготовления не было целью этого технического решения.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP 03-72854 A

Патентный документ 2: JP 09-51773 A

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Настоящее изобретение разработано с учетом вышеупомянутых обстоятельств с целью создания способа получения лапши быстрого приготовления сушкой высокотемпературным потоком горячего воздуха, с получением лапши, которая имеет очень хорошие вкус и текстуру, как у жареной лапши, но при этом имеет низкую калорийность. В частности, задача настоящего изобретения состоит в создании способа получения лапши быстрого приготовления сушкой высокотемпературным потоком горячего воздуха, который несмотря на то, что сушку осуществляют воздухом, способен значительно сократить период сушки и обеспечить более равномерную сушку блоков лапши, и при этом получить лапшу, которая имеет вкус и текстуру, аналогичные вкусу и текстуре жареной лапше, а также быстрое и равномерное восстановление влагосодержания, при низкой калорийности.

РЕШЕНИЕ ПОСТАВЛЕННЫХ ЗАДАЧ

Для решения вышеупомянутых задач авторы изобретения предприняли интенсивные исследования технологий производства высушенной лапши быстрого приготовления. Первоначально авторы исследовали способ, который включал адгезию съедобного масла к поверхности нитей сырой лапши, полученных обычными способами, последующую обработку паром лапши для получения лапши, обработанной паром, и после этого укладку лапши в контейнер и обдувание контейнера сверху и снизу высокоскоростным потоком горячего воздуха при заданной высокой температуре для сушки и разбухания блоков лапши. В результате авторы обнаружили, что хотя разбухание и сушка блока лапши может обеспечить получение нежареной лапши, которая имеет текстуру, как у жареной лапши, продукт не был полностью удовлетворительным. Далее в сравнении с обычной жареной лапшой маслянистый вкус и ощущения жареного в сухой лапше вполне скорее были неадекватными.

Полагают, что нехватка маслянистого вкуса жареной лапши возникает из-за того, что хотя адгезия съедобного масла к нитям сырой лапши и придает некоторый вкус, этот вкус не обнаруживается внутри нитей лапши. Кроме того, если увеличить количество приставшего масла к поверхности нитей лапши, чтобы усилить вкус жареной лапши, то нити лапши становятся клейкими после обработки паром, а проникновение потока горячего воздуха через лапшу ухудшается, означая, что разбухание лапши становится неравномерным, что повышает риск неравномерной сушки, и придает лапше недоваренный вкус, при этом ее текстура мало похожа на текстуру жареной лапши, поэтому результат известного способа следует считать неудовлетворительным.

Соответственно авторы изобретения продолжили свои исследования, и обнаружили, что вместо использования способа, в котором съедобное масло просто адгезировали на нитях сырой смолы перед высокотемпературной сушкой, желаемый результат достигается благодаря способу, в котором съедобное масло добавляли к исходному мучному материалу, когда нити лапши подвергали разбуханию и сушке с использованием потока горячего воздуха, поскольку при этом обеспечивался синергетический эффект содействия разбуханию как от поверхности нитей лапши, так и от внутренней части нитей лапши. Кроме того, при исследований путей дальнейшего снижения калорийности высушенной лапши быстрого приготовления авторы изобретения обнаружили, что резистентный крахмал не только влияет на снижение калорийности, но также создает неожиданный эффект значительного повышения эффективности сушки. Настоящее изобретение разработано на основе обнаруженных эффектов и касается аспектов, описанных ниже.

Первый аспект настоящего изобретения относится к способу получения лапши быстрого приготовления, высушиваемой высокотемпературным потоком горячего воздуха, включающему следующие стадии:

стадию (а) получения полосы лапши из теста для лапши, приготовленного с добавлением съедобного масла к материалу теста для лапши, содержащему сырой мучной материал, и последующего получения нитей сырой лапши из полосы лапши,

стадию (b) адгезии съедобного масла к нитям сырой лапши и последующей паровой обработки нитей сырой лапши для получения обработанной паром лапши,

стадию (с) формирования блока лапши путем укладки заданного количества обработанной паром лапши в контейнер, и

стадию (d) разбухания и сушки блока лапши путем обдува в течение 3-15 минут потоком горячего воздуха при температуре от 120 до 160°C контейнера сверху и снизу, при этом поток имеет скорость от 30 до 70 м/сек.

В способе, описанном выше, количество съедобного масла, добавляемого в исходный мучной материал, предпочтительно составляет от 0,5 до 2,5 вес.% от общего веса исходного мучного материала. Кроме того, количество съедобного масла, адгезированного нитями сырой лапши, предпочтительно составляет от 1 до 8 вес.% от общего веса исходного мучного материала. Когда количество съедобного масла, добавленного к лапше и адгезированного лапшой, находится в указанных диапазонах, достигаются вкус и текстура, подобные вкусу и текстуре жареной лапши. Кроме того, содержание влаги в блоке лапши, полученном после разбухания и сушки блока, предпочтительно составляет не более 6%.

Другой аспект настоящего изобретения относится к вышеописанному способу для получения лапши быстрого приготовления, высушиваемой высокотемпературным потоком горячего воздуха, в котором упомянутый контейнер имеет форму усеченного конуса, в котором нижнее отверстие больше верхнего отверстия.

Еще один аспект настоящего изобретения относится к вышеописанному способу получения лапши быстрого приготовления, высушиваемой высокотемпературным потоком горячего воздуха, в котором к исходному мучному материалу добавляется резистентный крахмал в качестве одного компонента исходного мучного материала.

Кроме того, еще один аспект настоящего изобретения относится к вышеописанному способу получения лапши быстрого приготовления, высушиваемой высокотемпературным потоком горячего воздуха, в котором образуют три полосы лапши, и эти три полосы лапши ламинируют с получением трехслойной полосы лапши, имеющей структуру наружный слой/внутренний слой/наружный слой, а затем нити сырой лапши, имеющие трехслойную структуру, последовательно получают из трехслойной полосы лапши, и резистентный крахмал добавляют ко внутреннему слою.

Эта заявка и формула изобретения имеют приоритет заявки Японии 2008-290227, поданной 12 ноября 2008 года этим же заявителем, что и настоящая заявка, и все содержание приоритетной заявки включено сюда путем ссылки.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, путем добавления съедобного масла к исходному мучному материалу, адгезирования съедобного масла к нитям сырой лапши, приготовленным из исходного мучного материала, паровой обработки лапши и последующей быстрой сушки и разбухания обработанной паром лапши посредством обдува лапши высокотемпературным потоком горячего воздуха с высокой скоростью, может быть получена высушенная лапша быстрого приготовления, которая имеет выраженный вкус и текстуру, подобные вкусу и текстуре жареной лапши, но при этом имеет низкую калорийность. Также в сравнении с известными способами сушки горячим воздухом, период сушки может быть значительно сокращен, и может быть достигнута более равномерное высушивание. Кроме того, поскольку высушенная лапша быстрого приготовления, полученная способом по изобретению, подвергается равномерному разбуханию, то восстановление влагосодержания этой лапши происходит равномерно, что обеспечивает более равномерную текстуру лапши.

КРАТКОЕ ОПИСАНИЕ ИЛЛЮСТРАЦИЙ

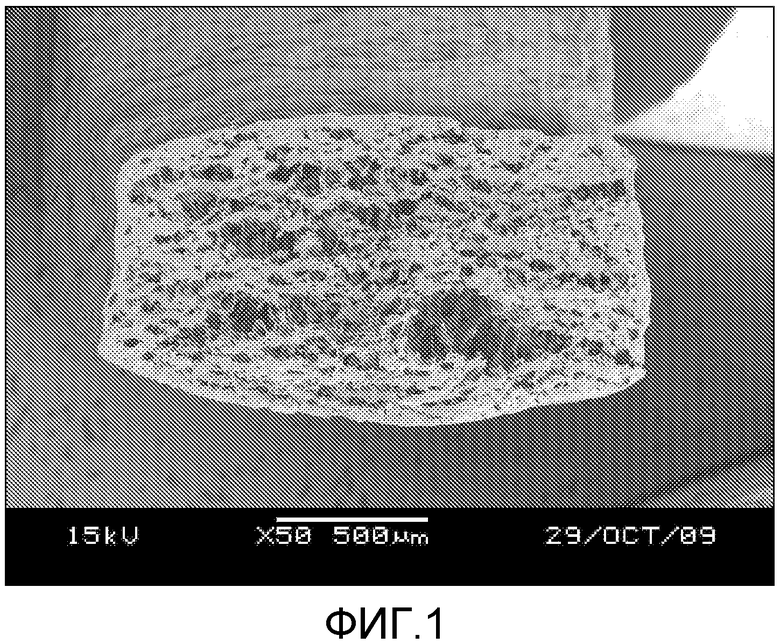

Фиг.1 - фотография под электронным микроскопом (увеличение 50×) поперечного сечения нити высушенной лапши быстрого приготовления по изобретению, полученной по примеру 1.

Фиг.2 - фотография под электронным микроскопом (увеличение 50×) поперечного сечения нити высушенной лапши быстрого приготовления, полученной по сравнительному примеру 2.

Фиг.3 - фотография под электронным микроскопом (увеличение 50×) поперечного сечения нити высушенной лапши быстрого приготовления, полученной по сравнительному примеру 3.

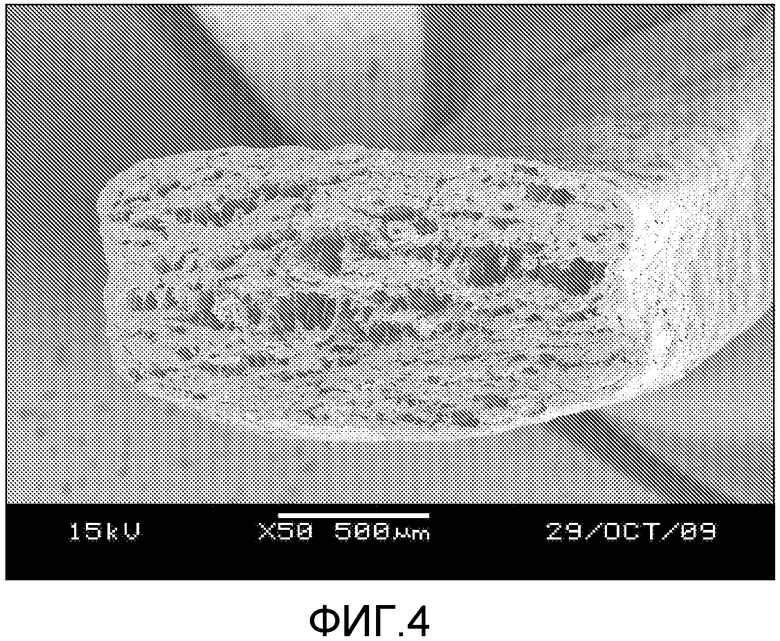

Фиг.4 - фотография под электронным микроскопом (увеличение 50×) поперечного сечения нити высушенной лапши быстрого приготовления, полученной по сравнительному примеру 4.

Фиг.5 - фотография под электронным микроскопом (увеличение 50×) поперечного сечения нити высушенной лапши быстрого приготовления по изобретению, полученной по примеру 2.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение описано ниже более подробно, при этом настоящее изобретение никоим образом не ограничено нижеследующим описанием.

Способ получения лапши быстрого приготовления, высушенной высокотемпературным потоком горячего воздуха в соответствии с настоящим изобретением включает: (а) получение полосы лапши из теста для лапши, полученного с добавлением съедобного масла к материалу теста для лапши, включающему исходный мучной материал, и последующее получение нитей сырой лапши из полосы лапши, (b) алгезирование съедобного масла к нитям сырой лапши и последующую паровую обработку нитей сырой лапши с получением обработанной паром лапши, (с) формирование блока лапши путем укладки заданного количества обработанной паром лапши в контейнер, и (d) разбухание и сушку блока лапши обдувом потоком горячего воздуха при температуре от 120 до 160°C сверху и снизу контейнера со скоростью потока от 30 до 70 м/сек в течение 3-15 минут.

Не имеется конкретных ограничений в отношении разнообразия высушенной лапши быстрого приготовления, полученного по настоящему изобретению, и могут быть получены любые из разнообразия лапши, известные в этой области. Конкретные примеры включают лапшу из удонской пшеницы, лапшу из гречихи соба, китайскую лапшу и спагетти.

В настоящем изобретении выражение «высокотемпературный поток горячего воздуха» означает поток горячего воздуха с высокой температурой от 120 до 160°C, который подают с высокой скоростью от 30 до 70 м/сек. Выражение «высушенный высокотемпературным потоком горячего воздуха» означает процесс разбухания и сушки блока лапши обдувом высокотемпературным потоком горячего воздуха блока лапши сверху и снизу контейнера в течение 3-15 минут.

Ниже приведено более подробное описание каждой стадии способа по изобретению. Однако настоящее изобретение не ограничивается описанными вариантами выполнения.

Стадия (а)

Состав исходного материала

В настоящем изобретении материал теста для лапши состоит из материалов, обычно используемых в качестве исходных материалов для лапши быстрого приготовления. Другими словами, материал теста для лапши тоже включает в качестве основного компонента исходный мучной материал, и также включает целый ряд других компонентов, например соль. В исходном мучном материале может использоваться мука из одного вида зерновых, например, пшеничная мука, мука из гречихи или рисовая мука, одного крахмала, например, картофельного крахмала, крахмала из тапиоки или крахмала из кукурузы, или из смеси двух или более из указанных материалов. Вышеупомянутый крахмал может также быть сырым крахмалом, α-крахмалом, или обработанным крахмалом, например, этерифицированным крахмалом.

В настоящем изобретении предпочтительно используется резистентный крахмал в качестве одного из компонентов исходного мучного материала. Использование резистентного крахмала позволяет еще больше снизить калорийность высушенной лапши быстрого приготовления. В настоящем изобретении выражение «резистентный крахмал» означает крахмал, устойчивый к переваривающему действию пищеварительных энзимов, а именно крахмал, который резистентен к перевариванию и всасыванию в кишечнике человека. Резистентные крахмалы широко известны в данной области, см. JP 10-313804. В настоящем изобретении могут использоваться резистентные крахмалы, известные в этой области, и не имеется каких-либо конкретных ограничений в отношении типа резистентного крахмала и способа его получения.

Без ограничения этим, в одном варианте изобретения использование комбинации пшеничной муки и крахмала из тапиоки в качестве исходного мучного материала является предпочтительным. Кроме того, в другом варианте изобретения использование комбинации пшеничной муки, крахмала из тапиоки и резистентного крахмала в качестве исходного мучного материала является предпочтительным.

Примеры компонентов, которые могут быть использованы помимо исходного мучного материала, включают все виды добавок, известных в этой области, включая соль, щелочные агенты, щелочная минеральная вода, различные загустители, улучшители лапши, различные красители, например, каротиновые пигменты и консерванты. Эти добавки могут быть добавлены в виде порошков вместе с исходным мучным материалом, или могут быть добавлены в виде раствора или суспензии в воду для смешивания.

Отличительной особенностью настоящего изобретения является добавление съедобного масла к материалу из теста для лапши. Не имеется каких-либо определенных ограничений в отношении способа добавления съедобного масла. Например, съедобное масло может добавляться непосредственно в процессе смешивания исходного мучного материала и других добавок в материал теста для лапши, или съедобное масло может добавляться и смешиваться с водой, добавляемой затем в сухую смесь материалов.

Соответствующее количество съедобного масла может быть разным в зависимости от таких факторов, таких как, тип и состав исходного мучного материала, и количества и свойств других добавок. Однако в одном варианте изобретения добавленное количество съедобного масла на 1 кг исходного мучного материала составляет от 5 до 27 мл, и предпочтительно от 15 до 22 мл. Другими словами, количество съедобного масла от общего веса исходного мучного материала составляет от 0,5 до 2,5 вес.% и предпочтительно от 1,5 до 2 вес.% При использовании по меньшей мере 5 мл съедобного масла, лапше может быть придан приятный вкус. С другой стороны, использование масла в количестве не более 27 мл предотвращает хрупкость лапши и обеспечивает более приятную текстуру. Съедобное масло, используемое в настоящем изобретении, относится к любому съедобному маслу или жиру. Кроме того, температура плавления масла или жира может быть или высокой, или низкой. Конкретные примеры съедобного масла включают растительные масла и жиры, такие как пальмовое масло, кукурузное масло, кунжутное масло и масло канолы, и животные масла и жиры, такие как свиное сало и говяжий жир, и любое одно или более из указанных масел и жиров могут быть выбраны в качестве подходящих.

Во время исследований, проведенных авторами изобретения, было обнаружено, что добавление резистентного крахмала в исходный мучной материал не только повлияло на снижение калорийности, но также дало неожиданный эффект радикального улучшения эффективности сушки, что обеспечило значительно сокращение периода сушки блока лапши. С точки зрения улучшения эффективности сушки и текстуры, количество добавляемого резистентного крахмала на 1 кг всех компонентов исходного мучного материала кроме резистентного крахмала предпочтительно составляет от 50 до 700 г, и более предпочтительно от 300 до 600 г. Благодаря обеспечению количества резистентного крахмала, составляющего по меньшей мере 50 г на 1 кг исходного мучного материала, может быть существенно улучшена эффективность сушки, и может быть легко достигнуто сокращение времени сушки. Кроме того, обеспечение количества резистентного крахмала, составляющего не больше 700 г, может быть понижена калорийность высушенной лапши быстрого приготовления при одновременном сохранении приятной текстуры. Более того, могут быть получены предпочтительные нити лапши без проблем, связанных с тем, что лапша становится ломкой во время процесса ее получения.

Замешивание, раскатывание и нарезка

В настоящем изобретении вышеупомянутое тесто для лапши может быть получено замешиванием вышеприведенных материалов для теста для лапши в соответствии с обычными способами, используемыми при получении лапши быстрого приготовления. Более конкретно, вода для замешивания и съедобное масло добавляются к вышеупомянутому исходному мучному материалу, затем используется размешиватель для совместного замешивания материалов с образованием однородной смеси. После получения теста для лапши таким образом проводится получение лапши раскатыванием теста для лапши в машине-комбайне, производящей полосу лапши, дальнейшее раскатывание полосы лапши и последующую резку полосы лапши режущим лезвием для получения нитей из лапши. В альтернативном способе нити сырой лапши могут быть получены экструзией вышеупомянутого теста для лапши через экструдер или т.п.

В настоящем изобретении не имеется каких-либо определенных ограничений в отношении структуры и формы полученных нитей сырой лапши, и лапша может быть или однослойной, полученной из одной полосы лапши, или многослойной, полученной ламинированием двух или больше полос лапши для получения полосы лапши, имеющей многослойную структуру, и последующим образованием лапши из этой многослойной структуры. В частности в случае трехслойной лапши, эта лапша может быть получена с использованием способа, известного в этой области, в котором полосы лапши, образующие наружные слои, ламинируются на обе стороны полосы лапши, используемой для образования внутреннего слоя, с образованием таким образом полосы лапши, имеющей трехслойную структуру. В случае этих типов трехслойной лапши, если ко внутреннему слою добавляется резистентный крахмал, то эффективность сушки внутренних частей нитей лапши улучшается, что приводит к сокращению периода сушки внутренних частей нитей лапши, и поэтому разность между количеством воды, потерянной с поверхности нитей лапши, и количеством воды, потерянной внутренней частью нитей лапши во время сушки является незначительной, что обеспечивает более равномерное высушивание с достижением минимальной неравномерности сушки. При этом может быть существенно сокращено время сушки как нитей лапши, так и всего блока лапши.

Стадия (b)

3. Адгезирование масла

После этого съедобное масло равномерно адгезируют к нитям лапши, полученным на стадии (а), описанном выше. Эта адгезия масла может быть достигнута распылением или разбрызгиванием масла с использованием ручного распылителя или распылительной трубки и т.п. Количество съедобного масла, используемое во время адгезии масла, предпочтительно составляет от 10 до 90 мл и более предпочтительно в диапазоне от 10 до 54 мл на 1 кг исходного мучного материала. Другими словами, относительно общего веса исходного мучного материала, количество съедобного масла, адгезировавшего к лапше, предпочтительно составляет от 1 до 8 вес.%, и более предпочтительно от 1 до 5 вес.%

Обеспечив количество адгезировавшего съедобного масла, составляющее по меньшей мере 10 мл, можно более легко придать лапше приятный вкус, как у жареной лапши. С другой стороны, при условии, если количество адгезировавшего масла составляет не более 90 мл, то приятные вкус и текстура могут быть достигнуты без того, чтобы лапша становилась маслянистой. Если количество адгезировавшего масла слишком велико, то лапша скорее всего будет приобретать маслянистое вкусовое ощущение, и ее вкус и текстура склонны ухудшаться. Помимо этого избыточное масло склонно делать клейкой поверхность нитей лапши, что имеет склонность ухудшать проникновение потока горячего воздуха, что приводит к неравномерности разбухания лапши и к повышенной вероятности появления неравномерной просушки. Тип съедобного масла, адгезировавшего к нитям лапши, может быть таким же, как и у съедобного масла, добавляемого к материалу из теста для лапши, и может быть использовано любое съедобное масло или жир. С учетом текучести масла и его пригодности к использованию в оборудовании, температура съедобного масла во время процесса адгезии находится предпочтительно в диапазоне от 40 до 70°C, хотя температура должна определяться с должным учетом типа применяемого масла для достижения равномерной адгезии масла.

Паровая обработка

Далее нити лапши с адгезировавшим к ним съедобным маслом подвергаются паровой обработке в течение приблизительно 2 минут с использованием типового способа, используемого для получения лапши быстрого приготовления, чтобы тем самым осуществить желатинирования нитей лапши для получения обработанной паром лапши.

Ароматизация

В настоящем изобретении, если требуется, обработанная паром лапша может быть подвергнута дополнительной обработке, обычно известной как стадия ароматизации, или для целей придания аромата или вкуса нитям лапши и для осуществления охлаждения, или для целей улучшения разматывающих свойств нитей лапши во время сушки и при потреблении. Например, во время дополнительной обработки раствор, содержащий соль, глютаминат натрия (ГМН) и улучшитель разматывания нитей лапши (такой как лецитин, глицериновый эфир жирной кислоты, или растворимая в воде гемицеллюлаза, например, волокна соевых бобов) и т.п. предпочтительно адгезируются к обработанной паром лапше при нанесении распылением или разбрызгиванием. В альтернативном способе во время дополнительной обработки обработанную паром лапшу предпочтительно окунают в раствор, упомянутый выше. Количество вышеприведенного раствора, адгезировавшего к обработанной паром лапше в качестве ароматизирующей жидкости или т.п., составляет обычно 30 мл на 100 г обработанной паром лапши. В тех случаях, когда применяется способ окунания, время окунания находится предпочтительно в диапазоне от 3 до 10 секунд.

Стадия (с):

Взвешивание и укладка

Затем обработанную паром лапшу, полученную на стадии (с), описанной выше, вытягивают при одновременном нарезании на отрезки длиной приблизительно от 20 до 25 см, что представляет собой количество для обычной разовой порции (масса 80 г/порция), и нарезанную лапшу затем укладывают в контейнер (сушильную рамку) для получения блока лапши. Контейнер имеет наружную форму в виде круглого усеченного конуса или форму усеченной пирамиды, и верхнюю и нижнюю поверхности в виде открытых колец. Этот тип контейнера может быть установлен на сетчатом конвейере или перворированной пластине. Чтобы предотвратить выпадение лапши из контейнера, когда поток горячего воздуха вдувают в лапшу снизу контейнера во время стадии сушки, описанной ниже, к верхней контейнера после вышеупомянутого процесса укладки может быть прикреплена крышка или перфорированная пластина с большим количеством отверстий для воздуха или сеткой из отверстий для воздуха, образованных в ней, хотя, если лапша не может вылететь из контейнера, то предпочтительно не использовать эту крышку и т.п., чтобы улучшить эффективность сушки блока лапши. Далее, контейнеры, в которых размеры верхних и нижних отверстий одинаковы или в которых нижнее отверстие имеет больший размер, чем у верхнего отверстия, предпочтительны для более легкого достижения равномерной сушки. С точки зрения эффективности сушки степень открытости верхней и нижней поверхностей контейнера, представленной отверстиями для воздуха, составляет предпочтительно по меньшей мере 50%. Однако не имеется конкретных ограничений в отношении формы отверстий для воздуха, которые могут образованы отдельными отверстиями или сеткой из взаимосвязанных отверстий.

В одном варианте изобретения контейнер кольцевой формы расположен на верхней части сетчатого конвейера с ориентацией обратно усеченного конуса. Т.е. контейнер расположен так, что при рассмотрении его сбоку усеченная форма будет более широкой снизу, чем сверху. Блок лапши образуют путем укладки в расположенный таким образом контейнер фиксированного количества нитей лапши, имеющей влагосодержание от 40 до 55% и подвергнутой вышеописанной стадии ароматизации. Затем проводят стадию сушки, описанную ниже.

Контейнеры, используемые в производстве лапши быстрого приготовления, обычно имеют форму, в которой размеры верхнего и нижнего отверстий одинаковы, или в которой верхнее отверстие имеет больший размер, чем нижнее отверстие. Если используют контейнер, имеющий этот тип формы, то при удалении блока лапши из контейнера после завершения стадии сушки, контейнер должен быть перевернут и в некоторых случаях блок лапши может прилипнуть к контейнеру. В противоположность этому в варианте, описанном выше, при использовании контейнера, имеющего форму, в которой нижнее отверстие больше верхнего отверстия, этот контейнер не нужно переворачивать для удаления блока лапши, и блок лапши прекрасно отделяется от контейнера после стадии сушки.

Стадия (d)

6. Сушка

В настоящем изобретении сушку блока лапши проводят с использованием высокотемпературного высокоскоростного потока горячего воздуха. Если температура и скорость потока горячего воздуха недостаточны, то эффективность сушки ухудшается и сушка блока лапши до желательного состояния разбухания становится проблематичной. С другой стороны, если температура и скорость потока горячего воздуха избыточно высоки, то становятся более вероятными другие проблемы, например, такие как неравномерность сушки и обжиг. По этим причинам стадию сушки в настоящем изобретении проводят обдувом блока лапши потоком горячего воздуха при температуре от 120 до 160°C сверху и снизу контейнера со скоростью потока от 30 до 70 м/сек. Стадию сушки предпочтительно проводят до тех пор, пока влагосодержание в полученной высушенной лапше быстрого приготовления станет не более 6%.

При условиях сушки с использованием высокотемпературного и высокоскоростного потока горячего воздуха, описанной выше, обдувание блока лапши потоком горячего воздуха в течение приблизительно от 3 до 15 минут давало предпочтительную высушенную лапшу быстрого приготовления, описанную выше. В одном варианте изобретения после завершения стадии сушки для снижения влагосодержания в блоке лапши до не более 6%, сушку продолжали в течение еще 2-4 минут, пока влагосодержание не понижали еще до не более 2%. В этих случаях, когда стадию сушки продолжают, пока влагосодержание не снизится до не более 2%, блок лапши частично пропекается, что придает аромат и вкус пропеченности нитям лапши, и это является предпочтительным для дальнейшего улучшения ее вкуса, как у жареной лапши.

Далее в другом варианте изобретения стадия сушки может быть проведена в два приема. Конкретно, первичная сушка проводится сначала в течение от 60 до 120 секунд обдувом верхней части контейнера потоком горячего воздуха при температуре от 120 до 160°C со скоростью потока от 20 до 40 м/сек, и одновременно обдувом потоком горячего воздуха при температуре от 120 до 160°C со скоростью потока от 50 до 70 м/сек нижней части контейнера, пока влагосодержание блока лапши снизится до не более 20%. Затем проводится вторичная сушка обдувом потоком горячего воздуха с температурой от 120 до 160°C блока лапши сверху и снизу контейнера со скоростью потока от 50 до 70 м/сек в течение от 2 до 13 минут, пока влагосодержание в блоке лапши сократится до не более 6%.

В вышеприведенном варианте выполнения, в котором стадия сушки проводится в две стадии, из-за того, что скорость потока горячего воздуха, обдувающего контейнер сверху, понижается во время начальных стадий сушки, вызывая подъем нитей лапши вверх, показатель пористости внутри блока лапши может возрастать, и размер блока лапши может увеличиваться. Помимо этого в результате увеличения показателя пористости внутри блока лапши эффективность сушки улучшается и это значит, что время сушки может также стать короче. В способе получения по настоящему изобретению после проведения вышеупомянутых серий стадий и завершения стадии сушки блок лапши охлаждают в течение заданного промежутка времени и затем его удаляют из контейнера, приподниманием последнего, получая таким образом требуемую высушенную лапшу быстрого приготовления.

Как описано выше, в соответствии со способом по настоящему изобретению посредством добавления съедобного масла к исходному мучному материалу, а также адгезии съедобного масла к нитям сырой лапши, приготовленным из исходного мучного материала, паровой обработки лапши и последующей быстрой сушки и разбухания обработанной паром лапши при обдувании лапши высокотемпературным, высокоскоростным потоком горячего воздуха, может быть получена высушенная лапша быстрого приготовления, имеющая очень хорошие вкус и текстуру, похожие на вкус и текстуру, как у жареной лапши, и тем нее менее имеющую низкую калорийность. Помимо этого в сравнении с известными способами сушки горячим воздухом время сушки может быть значительно сокращено и может быть достигнута более равномерная сушка. Более того, из-за того что высушенная лапша быстрого приготовления, полученная с использованием способа по настоящему изобретению, подвергается равномерному разбуханию, восстановлению исходного влагосодержания лапши происходит равномерно, что приводит к более одинаковой текстуре лапши.

ПРИМЕРЫ

Настоящее изобретение более подробно описано ниже на основании целого ряда предварительных экспериментов и примеров. Однако настоящее изобретение не должно истолковываться как ограничиваемое нижеприведенными примерами, и возможны самые различные модификации настоящего изобретения без отступления от его объема. В нижеследующем описании, если не указано иначе, такие единицы как «вес.%» сокращаются до «%». Далее величины влагосодержания записываются в виде средней величины от целого ряда величин, полученных при расслоении нитей лапши на небольшие части, размещении их в термостатической сушилке на пути циркуляции горячего воздуха при 105°C на 4 часа, и измерения уменьшения массы, вызванного сушкой.

Сначала подробно исследовали способы добавления съедобного масла к лапше с использованием способов, включающих распыление масла на нити лапши, способов, включающих примешивание масла к исходному мучному материалу, и способов, сочетающих эти две технологии.

(Предварительный эксперимент 1)

Способ добавления съедобного масла к лапше был исследован посредством распыления съедобного масла на нити сырой лапши, которые нарезали с использованием обычного способа, применяемого в производстве лапши быстрого приготовления, и затем было исследовано влияние съедобного масла на вкус и текстуру лапши. В частности, исследование проводили так, как описано ниже.

Получение высушенной лапши

900 г пшеничной муки в сухом виде смешивали с 100 г крахмала из тапиоки для получения исходного мучного материала. К этому исходному мучному материалу добавляли 330 мл воды для замешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, и полученную смесь размешивали в течение 15 минут в смесителе при нормальном давлении для получения теста для лапши. Тесто для лапши раскатывали с использованием раскатывающей машины и затем нарезали с использованием режущего лезвия типа квадратный нож № 20, получая нити лапши толщиной 0,77 мм.

Затем на поверхность нитей лапши ручным распылителем равномерно распыляли съедобное масло в количестве, показанном в нижеприведенной Таблице 1 (количество, эквивалентное 0-11 вес.% от общего веса исходного мучного материала), чтобы тем самым произошла адгезия съедобного масла ко всей поверхности нитей лапши. Нити лапши затем сразу подвергали паровой обработке в течение 2 минут 30 секунд и получалась лапша, обработанная паром. Затем обработанную паром лапшу погружали приблизительно на 3 минуты в ароматизирующий раствор, который приготавливали путем растворения 80 г соли и 5 г глютамината натрия в 1 л с последующим нагреванием раствора до 60°C.

Затем обработанную паром лапшу, которая была подвергнута стадии ароматизации, нарезали на отрезки от 20 до 25 см на порцию (масса порции 80 г) и нарезанную лапша помещали в рамку для сушки, представляющую собой контейнер кольцевой формы с верхним диаметром 73 мм и нижним диаметром 87 мм, и помещали на верхнюю часть конвейера. Масса лапши внутри контейнера составляла 80 г, и влагосодержание в лапше было 45%.

Используя сушилку с обдувом горячим воздухом (система JETZONE, система с вертикальным падением потока воздуха, производимая фирмой Arakawa Co, Ltd.), в которой поток горячего воздуха с температурой 142°C направлялся на лапшу сверху и снизу контейнера со скоростью потока от 65 до 70 м/сек в течение 9 минут, чтобы тем самым высушить лапшу, увеличить ее объем, и получить блоки различной высушенной лапши, приведенные ниже в Таблице 1 (влагосодержание 6%).

Оценка высушенной лапши

Каждый из полученных блоков высушенной лапши помещался в чашку для лапши быстрого приготовления, добавляли 320 мл горячей воды и после выдержки в течение 3 минут 5 оценщиков ели лапшу и проводили оценку своих ощущений. При этой сенсорной оценке лапша сравнивалась с жареной лапшой, полученной представительным способом получения, и оценивалась в основном по вкусу и текстуре, как у жареной лапши, например, по упругости лапши и ее качеству с использованием критериев, перечисленных ниже. Результаты приведены в Таблице 1.

(Критерии оценки)

5. Сравнение с жареной лапшой, вкус и текстура чрезвычайно хорошие.

4. Сравнение с жареной лапшой, вкус и текстура хорошие.

3. Сравнение с жареной лапшой, вкус и текстура слегка хуже.

2. Сравнение с жареной лапшой, вкус и текстура хуже.

1. Сравнение с жареной лапшой, вкус и текстура плохие.

масла

масла (в блоке высушенной

лапши)

вание

ление

Как очевидно из результатов, показанных в Таблице 1, распыление съедобного масла на лапшу способно придать лапше вкус, похожий на вкус жареной лапши. Особенно в тех случаях, где распыляли на лапшу от 5 до 7% съедобного масла, достигался приятый вкус жареной лапши, даже если лапша не была жареной. Однако в сравнении с обычной жареной лапшой, степень маслянистого аромата и ощущение жаренности были хуже и текстура также была хуже, чем у жареной лапши. Вообще результаты не могли считаться всецело удовлетворительными. Далее, когда на лапшу распыляли от 9 до 11% съедобного масла, возникало сильное ощущение маслянистости.

(Предварительный эксперимент 2)

Исследовали два способа добавления съедобного масла к лапше, или замешиванием съедобного масла в исходный мучной материал и также последующее распыление дополнительного съедобного масла на поверхность полученной сырой лапши, и затем определяли влияние этих способов на вкус и текстуру лапши. В частности, исследования проводили так, как описано ниже.

Получение высушенной лапши.

900 г пшеничной муки смешивали в сухом состоянии с 100 г крахмала из тапиоки для получения исходного мучного материала. К этому исходному мучному материалу добавляли 330 мл воды для замешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, затем добавляли 20 мл съедобного масла (эквивалентных 2 вес.% от общего веса исходного мучного материала) и полученную смесь замешивали в течение 15 минут в смесителе нормального давления для получения теста для лапши. Это тесто для лапши раскатывали с использованием раскатывающей машины и затем нарезали с использование режущего лезвия типа квадратного ножа № 20, получая нити лапши толщиной 0,77 мм.

Затем дополнительно от 0 до 9% съедобного масла распыляли равномерно на поверхность нитей лапши в количестве, показанном в Таблице 2, чтобы тем самым адгезировать съедобное масло ко всей поверхности нитей лапши. После этого та же процедура, которая была описана для предварительного эксперимента 1, использовалась для проведения ароматизации, укладки лапши в контейнер и для последующей сушки, чтобы получить каждый из блоков лапши, показанных в Таблице 2 (влагосодержание: 6%)

Оценка высушенной лапши

Каждый из полученных блоков лапши приготавливался таким же образом, как и в описанном предварительном эксперименте 1, и 5 оценщиков затем ели лапшу и проводили ее сенсорную оценку. Сенсорная оценка проводилась таким же образом, как и в предварительном эксперименте 1, и лапша оценивалась с использованием тех же самых критериев. Результаты показаны в Таблице 2.

масла

блоке лапши)

вание

ление

Как очевидно из результатов, показанных в Таблице 2, при замешивании съедобного масла в исходный мучной материал текстура лапши улучшалась в сравнении со случаем, когда масло не замешивали в муку (относится к ряду в Таблице 1, в котором распыленное количество масла было 0% и замешанное количество масла было 0%). Однако этой лапше недоставало вкуса, как у жареной лапши.

В противоположность, в тех случаях, где использовалась комбинация замешивания и распыления масла, было ясно, что при использовании общего количества масла в диапазоне от 3 до 7%, лапша имела вкус, как у жареной лапши, а также приятную текстуру, похожую на разбухающую, наблюдаемую для жареной лапши. Кроме того, хотя и не показано в таблице, если количество замешанного масла задавали 0,5% и количество адгезированного масла при его распылении задавали 8%, что приводило к общему количеству масла 8,5%, то получали благоприятный результат как в отношении вкуса, так и текстуры, ощущаемые как у жареной лапши.

С другой стороны, в тех случаях, когда, как показано на вышеприведенной Таблице 1, добавление съедобного масла проводили только распылением, то даже, если содержание масла в блоке лапши было таким же в интервале от 3 до 7%, маслянистый вкус и ощущение поджаренности, были хуже, чем у обычной жареной лапши, и текстура также была хуже, чем у жареной лапши. Кроме того, в любом случае оказалось, что, если общее содержание масла в высушенном блоке лапши после сушки превышало 9%, то ощущение маслянистости могло проявляться и текстура ухудшаться.

На основе вышеприведенных результатов, становится ясно, что при добавлении подходящих количеств съедобного масла как замешиванием масла в исходный мучной материал, так и распылением масла на нити лапши, может быть получена высушенная лапша, которая имеет вкус и текстуру, как у жареной лапши, но тем не менее имеет низкую калорийность.

(Предварительный эксперимент 3)

Подходящий диапазон для количества съедобной смолы, замешиваемого в исходный мучной материал, исследовался так, как описано ниже.

Получение высушенной лапши

900 г пшеничной муки замешивали в сухом состоянии с 100 г крахмала из тапиоки для приготовления исходного мучного материала. К этому исходному мучному материалу добавляли 330 мл воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента. Количество съедобного масла, показанное в нижеприведенной Таблице 3, составляющее между 0 и 33 мл (эквивалентное от 0 до 3 вес.% от общего веса исходного мучного материала) затем добавляли и полученная смесь замешивалась в течение 15 минут в смесителе нормального давления для получения теста для лапши. Это тесто для лапши раскатывали с использованием раскатывающей машины и затем нарезали с использованием режущего лезвия типа квадратного ножа № 20 для получения нитей лапши толщиной 0,77 мм.

Затем дополнительно 5 вес.% съедобного масла от веса исходного мучного материала равномерно распыляли на поверхность нитей лапши, чтобы произошла адгезия съедобного масла во всю поверхность нитей лапши. Вслед за этим использовалась такая же процедура, которая описана для предварительного эксперимента 1, для проведения ароматизации, укладки лапши в контейнер и последующей сушки для получения каждого из блоков лапши, показанных в нижеприведенной Таблице 3 (влагосодержание: 6%).

Оценка высушенной лапши

Каждый из полученных блоков лапши приготавливался таким же образом, как описано для предварительного эксперимента 1, и 5 оценщиков затем ели лапшу и проводили ее сенсорную оценку. Сенсорная оценка проводилась таким же образом, как и в предварительном эксперименте 1, и лапша оценивалась с использованием тех же самых критериев. Результаты показаны в Таблице 3.

масла

блоке лапши)

вание

ление

Из результатов в Таблице 3 ясно, что при количестве съедобного масла, замешиваемого в муку, в диапазоне от 0,5 до 2,5%, достигался благоприятный результат, при этом вкус и текстура были приятными, и вкус был похож на вкус жареной лапши. Также обнаружилось, что когда количество замешанного масла увеличивалось, легкость получения лапши уменьшалась.

(Предварительный эксперимент 4)

При исследовании добавления резистентного крахмала к исходному мучному материалу получали непредсказуемый результат, заключающийся в том, что сушка блока лапши ускорялась. Поэтому количество резистентного крахмала, добавляемое к исходному мучному материалу, изменяли, и исследовали подробно влияние его на скорость сушки и на текстуру лапши так, как описано ниже.

Приготовление блока лапши

Некоторое количество резистентного крахмала, показанное в Таблице 4 (название продукта FIBERZIM, производимого фирмой Matsutani Chemical Industry Co, Ltd), замешивали в сухом состоянии с 1 кг порошка, состоящего из 900 г пшеничной муки и 100 г крахмала из тапиоки для получения исходного мучного материала. К этому исходному мучному материалу добавляли 330 мл воды для смешивания, в которой было растворено 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, и затем добавляли 3 мл съедобного масла (эквивалентные 2 вес.% от общего веса смеси исходного мучного материала) и полученная смесь замешивалась в течение 15 минут в смесителе с нормальным давлением для получения теста для лапши. Это тесто для лапши раскатывали с использованием раскатывающей машины и затем нарезали с использованием режущего лезвия типа квадратный нож № 20 для получения нитей лапши толщиной 0,77 мм.

Затем дополнительные 5 вес.% съедобного масла от общего веса смеси исходного мучного материала распыляли равномерно на поверхность нитей лапши, чтобы тем самым осуществить адгезию съедобного масла на всей поверхности нитей лапши. Затем такая же процедура, как была описана для предварительного эксперимента 1, использовалась для проведения ароматизации и укладки лапши в контейнер для получения блоков обработанной паром лапши.

Исследование времени сушки

Потоком горячего воздуха обдувался каждый блок лапши, полученный как было описано выше, сверху и снизу контейнера, содержащего блок лапши, при тех же условиях, какие были описаны в предварительном эксперименте 1, а влагосодержание в блоке лапши измеряли непрерывно. Результаты показаны в Таблице 4.

Минуты

Минуты

Минуты

Минуты

Минуты

Минуты

Примечание (1): Добавленная доля является так называемой «исключительной долей» числовой величиной, которую рассчитывают не от веса резистентного крахмала, а от общего веса компонентов исходного мучного материала, то есть от суммарного веса пшеничной муки и крахмала из тапиоки. Числовые величины, указанные в скобках, являются так называемыми величинами «включенной доли», которые рассчитываются от общего веса всего исходного мучного материала, включая резистентный крахмал.

Из результатов в Таблице 4 становится очевидно, что скорость сушки может быть повышена добавлением 50 г или больше резистентного крахмала на 1 кг. Однако, если добавленное количество составляет 700 г или больше (исключительная доля 70 вес.%), то хотя конечное влагосодержание будет низким, клейкость лапши, вызванная ароматизацией, станет расти, что ухудшает проникновение потока горячего воздуха, и поэтому уменьшение скорости сокращения влагосодержания будет частично наблюдаться в процессе сушки. Кроме того, если добавленное количество является исключительной долей в 80% или больше, то получение лапши становится еще более трудным, и возникает проблема, что лапша будет иметь мягкую текстуру без тягучести. По этим причинам количество резистентного крахмала, добавленное к исходному мучному материалу, является предпочтительно исключительной долей в диапазоне от 5 до 70 вес.% (включительная доля составляет от 4,8 до 41,2 вес.%). Когда добавляется исключительная доля 30 вес.% резистентного крахмала, то эффективность сушки может быть улучшена особенно благоприятно и обеспечить очень удовлетворительную скорость сушки, и поэтому количество добавленного резистентного крахмала является более предпочтительно исключительной долей в диапазоне от 30 до 60 вес.% (включительная доля составляет от 23,1 до 37,5 вес.%).

(Предварительный эксперимент 5)

На основе обнаруженных результатов в предварительном эксперименте 4, исследовалась степень улучшения эффективности сушки, полученная при добавлении резистентного крахмала к лапше, имеющей трехслойную структуру, наряду с влиянием резистентного крахмала на неоднородности сушки и на текстуру лапши.

Приготовление блока лапши

300 г пшеничной муки смешивали в сухом состоянии со 100 г крахмала из тапиоки и затем добавляли 600 г резистентного крахмала (название продукта: FIBERZIM, производимого фирмой Matsutani Chemical Industry Co., Ltd.) для полного приготовления исходного мучного материала. К этой смеси исходного мучного материала добавляли 330 г воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, и затем добавляли 20 мл съедобного масла (эквивалентные 2 вес.% от общего веса смеси исходного мучного материала) и полученная смесь замешивалась в течение 15 минут в смесителе нормального давления для приготовления теста для лапши. Тесто для лапши, содержащее резистентный крахмал и приготовленное таким образом, относится к использованию во «внутреннем слое» в следующем описании.

Для отдельного приготовления 900 г пшеничной муки смешивали в сухом состоянии со 100 г крахмала из тапиоки для приготовления исходного мучного материала. К этому исходному мучному материалу добавляли 330 г воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, затем добавляли 20 мл съедобного масла (эквивалентные 2 вес.% от общего веса исходного мучного материала), и полученная смесь замешивалась в течение 15 минут в смесителе нормального давления для приготовления теста для лапши. Тесто для лапши, приготовленное таким образом, относится к использованию в «наружном слое» в следующем описании.

Затем оба теста для лапши отдельно раскатывали для получения полотна лапши для внутреннего слоя и полотна лапши для наружных слоев, и затем лапшовое полотно для внутреннего слоя размещали между двумя лапшовыми полотнами для наружного слоя с отношением толщин слоев: наружный слой:внутренний слой:наружный слой=1:2:1 (в весовом соотношении), образуя тем самым трехслойное полотно для лапши. После выдержки в течение 15 минут это трехслойное полотно для лапши раскатывали в машине-комбайне, снова раскатывали в раскатывающей машине и затем нарезали с использованием режущего лезвия типа квадратного ножа № 20 для получения нитей лапши толщиной 0,77 мм.

Затем дополнительные 5% съедобного масла от веса исходного мучного материала равномерно распыляли на поверхность нитей лапши, чтобы тем самым осуществить адгезию съедобного масла во всю поверхность нитей лапши. После этого использовалась такая же процедура, как описанная для предварительного эксперимента 1, для проведения паровой обработки, ароматизации, укладки лапши в контейнер и последующую сушку для получения блока лапши, содержащего добавленный резистентный крахмал только во внутреннем слое (образец А в Таблице 5). Используя такой же способ, как был описан выше, как показано в Таблице 5, также приготавливали блок лапши, содержащей добавленный резистентный крахмал только в наружном слое (образец В), блок лапши, содержащей половину резистентного крахмала во внутреннем слое и половину в наружном слое (образец С), и блок лапши, не содержащей добавленного резистентного крахмала или во внутреннем слое, или в наружном слое (образец D). Величина влагосодержания в каждом блоке лапши перед стадией сушки составляла около 45% у каждого из образцов от А до D.

Исследование времени сушки

В этом предварительном эксперименте 1, потоком горячего воздуха при температуре 142°C обдували блок лапши сверху и снизу контейнера со скоростью потока от 65 до 70 м/сек, чтобы тем самым высушить полученный блок лапши. Влагосодержание в блоке лапши каждого образца измеряли непрерывно, и исследовали длительность периодов сушки, требующихся для снижения влагосодержания в каждом блоке лапши до величины не более 10% и величины не более 6%.

(3) Оценка высушенной лапши быстрого приготовления

Приготовленные блоки лапши нарезали ножом и их поперечное сечение контролировали визуально и оценивали в отношении неравномерностей сушки. В этой оценке те случаи, где разбухание или сушка не протекали в достаточной степени, оставляя локальные участки в виде сырой лапши, которые были идентифицированы, как имеющие неравномерности сушки. Кроме того, каждый из блоков лапши приготавливался таким же образом, как описано в предварительном эксперименте 1, и 5 оценщиков затем ели лапшу и проводили ее сенсорную оценку. Сенсорная оценка проводилась таким же образом, как и в предварительном эксперименте 1, и все типы лапши оценивали с использованием одних и тех же критериев. Результаты вышеупомянутых оценок показаны в таблице 6.

(6% или меньше)

20 секунд

40 секунд

Из результатов в Таблице 6 видно, что образцы, содержащие добавленный резистентный крахмал (образцы А, В и С), демонстрируют более короткий период сушки по сравнению с образцом, не содержащим добавленный резистентный крахмал (образец D). В случае, где резистентный крахмал добавлялся только во внутренний слой (образец А), были получены особенно благоприятные результаты, при этом время сушки могло быть значительно укорочено, не были обнаружены неравномерности сушки и можно было достигнуть равномерной сушки.

Одной причиной неравномерностей сушки в начальных стадиях сушки то, что снаружи нити лапши подвергаются сушке с большей скоростью, чем внутренние части нитей. На основе этого факта считается, что причиной, почему были достигнуты особенно благоприятные результаты для образца А является то, что при добавлении резистентного крахмала ко внутренней части нитей лапши скорость сушки для нее увеличивается и тем самым уменьшается различие в скорости сушки наружной части нитей лапши, что приводит не только к более быстрой общей скорости сушки лапши, но также подавляет возникновение неравномерностей сушки.

Результаты предварительного эксперимента 4 и предварительного эксперимента 5 подтвердили, что независимо от того, была ли это однослойная лапша (образец С в предварительном эксперименте 5 также эффективно соответствует структуре этого типа) или трехслойная лапша, добавление резистентного крахмала может укоротить время сушки. Более того в соответствии с вышеприведенными наблюдениями, возникновение неравномерностей сушки может быть уменьшено сокращением только времени сушки для внутренней части нитей лапши, что позволяет достигнуть более одинакового времени сушки для всей нити лапши. Поэтому даже в тех случаях, когда добавляли небольшое количество резистентного крахмала в наружный слой трехслойной лапши, считалось, что при условии, если внутренний слой содержит большее количество резистентного крахмала, чем в наружном слое, время сушки для внутреннего слоя может быть укорочено таким же образом для обеспечения более равномерной сушки.

(Пример 1)

Следующее описание относится к получению однослойной лапши в соответствии со способом по настоящему изобретению для получения лапши быстрого приготовления, высушенной высокотемпературным потоком горячего воздуха.

Получение высушенной лапши быстрого приготовления

900 г пшеничной муки смешивали в сухом состоянии со 100 г крахмала из тапиоки для получения исходного мучного материала. К 1 кг этой смеси исходного мучного материала добавляли 330 г воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента. 20 мл съедобного масла (эквивалентные 2 вес.% от общего веса исходного мучного материала) затем добавляли и полученная смесь замешивалась в течение 15 минут в смесителе нормального давления для получения теста для лапши. Затем это тесто комбинировали и раскатывали в соответствии с нормальными способами получения лапши быстрого приготовления и затем нарезали с использованием режущего лезвия типа квадратного ножа № 20 для получения нитей сырой лапши толщиной 0,77 мм.

Затем перед проведением паровой обработки равномерно распыляли съедобное масло на поверхность полученных нитей сырой лапши. Количество распыленного масло составило 5% по отношению к 1 кг исходного мучного материала, а именно 50 мл масла. Непосредственно после распыления съедобного масла проводилась паровая обработка в течение от 2 до 2,5 минут для получения лапши, обработанной паром. Нити лапши, обработанной паром, затем подвергали такой же ароматизирующей обработке, которая использовалась для обычной жареной лапши. На этой стадии влагосодержание в лапше было 45%

Затем обработанная паром лапша, которая была подвергнута вышеуказанной ароматизирующей обработке, нарезалась на отрезки длиной от 20 до 25 см на порцию (масса порции 80 г) и нарезанная лапша помещалась в сушильную рамку (контейнер) и на конвейер. Использовался контейнер кольцевой формы с верхним отверстием диаметром 73 мм и нижним отверстием диаметром 87 мм.

При использовании сушилки с обдувом горячим воздухом (система JETZONE, система с вертикальным падающим потоком воздуха, производимая фирмой Arakawa Co., Ltd.) потоком горячего воздуха при температуре 142°C лапша обдувалась сверху и снизу контейнера со скоростью потока от 65 до 70 м/сек в течение 9 минут, чтобы тем самым высушить нити лапши, содержащиеся в контейнере, и получить высушенную лапшу быстрого приготовления, имеющую влагосодержание 6% и содержание масла 7%. Результаты непрерывного наблюдения за изменением влагосодержания в лапше во время высушивающей обработки показаны в Таблице 8.

Оценка высушенной лапши быстрого приготовления

Высушенная лапша быстрого приготовления, полученная так, как описано выше, помещалась в чашку для быстрого приготовления, добавляли 320 мл горячей воды и после выдержки в течение 3 минут 5 оценщиков ели лапшу и проводили ее сенсорную оценку. Результаты показаны в Таблице 7. Как очевидно из Таблицы 7, получалась лапша быстрого приготовления, которая имела вкус, похожий на вкус жареной лапши и разбухшую текстуру, как у жареной лапши и тем не менее она имела низкую калорийность, при этом содержание масла было снижено до приблизительно 7%.

(Сравнительный пример 1)

За исключением проведения распыления масла на нити лапши после завершения паровой обработки высушенная лапша быстрого приготовления производилась таким же образом, как и в примере 1. Когда таким образом полученная лапша быстрого приготовления подвергалась сенсорной оценке так, как в примере 1, то результаты открыли неудовлетворительное ощущение жареного и отсутствие вкуса, как у жареной лапши. Подозревается, что эти оценки были из-за того, что, когда съедобное масло распыляется на лапшу после паровой обработки, как в этом сравнительном примере 1, то это не только ухудшает проникновение масла в нити лапши, но жарение проводится в состоянии, когда присутствует мало масла.

(Сравнительные примеры 2-4)

Как показано в Таблице 7, за исключением изменений при добавлении или не добавлении съедобного масла к исходному мучному материалу и при адгезии или отсутствии адгезии масла к нитям лапши, высушенная лапша быстрого приготовления приготавливалась таким же образом, как и в примере 1. Полученная таким образом высушенная лапша быстрого приготовления подвергалась сенсорной оценке таким же образом, как и в примере 1. Результаты показаны в Таблице 7. Далее таким же образом, как в примере 1, результаты непрерывных наблюдений за изменением влагосодержания в блоках лапши во время высушивающей обработки были показаны в Таблице 8.

(вкуса, текстуры)

Как ясно из Таблицы 7, в примере 1, в котором комбинируется замешивание масла в исходный мучной материал с распылением масла на поверхность нитей лапши, получали вкус и текстуру, сходные с жареной лапшой. С другой стороны, в сравнительных примерах 2 - 4, полностью удовлетворяющие вкус и текстура, как у жареной лапши, не могли быть получены.

Минуты

Минуты

Минуты

Минуты

Минуты

Минуты

Из результатов для примера 1 и для сравнительных примеров 2-4, показанных в Таблице 8, ясно, что в сравнении со случаем, где не добавляли масло замешиванием или распылением (сравнительный пример 2), добавление съедобного масла замешиванием или распылением повышает скорость сушки, скорость сушки повышается наиболее быстро, когда используется комбинация замешивания и распыления съедобного масла (пример 1).

На Фиг.1 показана фотография под электронным микроскопом, иллюстрирующая поперечное сечение нити высушенной лапши быстрого приготовления, полученной в примере 1. На Фиг.2-4 показаны фотографии под электронным микроскопом, иллюстрирующие поперечные сечения нитей высушенной лапши быстрого приготовления, полученных соответственно в сравнительных примерах 2-4. Как показано на Фиг.1, поперечное сечение высушенной лапши быстрого приготовления, полученной в примере 1, выявляет, что разбухание происходило равномерно как снаружи, так и внутри нити лапши, при этом поперечное сечение нити лапши имеет прямоугольную форму со слегка закругленным очертанием. В сравнении с примером 1 (Фиг.1) в сравнительном примере 2 (Фиг.2) возникало небольшое разбухание с минимальным расширением нити лапши, и поперечное сечение оставались существенно прямоугольной формы. Кроме того, в сравнительном примере 3 (Фиг.3) наблюдали небольшое разбухание в наружной части нити лапши, но поперечное сечение оставались существенно прямоугольной формы. Более того, в сравнительном примере 4 (Фиг.4) наблюдали четкое разбухание во внутренней части нити лапши. В результате этого, в сравнение со сравнительными примерами 2 и 3 (Фиг.2 и 3) наружная форма поперечного сечения нити лапши в сравнительном примере 4 (Фиг.4) имела слегка закругленную форму, хотя ясно, что произошло небольшое разбухание наружной части нити лапши.

Из вышеприведенных результатов ясно, что, как в примере 1, при добавлении съедобного масла к исходному мучному материалу и также адгезии съедобного масла к нитям лапши, разбухание лапши протекает более благоприятно и обеспечивают более равномерное разбухание. Предполагается, не связывая себя теорией, что эти наблюдения обусловлены синергетическим эффектом, возникающим из-за стимулирования разбухания у поверхности нитей лапши при распылении масла на поверхность нитей лапши, и стимулирования разбухания изнутри нитей лапши при замешивании масла в исходный мучной материал.

(Пример 2)

Следующее описание относится к получению трехслойной лапши в соответствии со способом настоящего изобретения для получения лапши быстрого приготовления, высушенной высокотемпературным потоком горячего воздуха.

Получение лапши быстрого приготовления

300 г пшеничной муки смешивали в сухом состоянии со 100 г крахмала из тапиоки, и 600 г резистентного крахмала (промышленное название FIBERZIM, производимого фирмой Matsutani Chemical Industry Co., Ltd.) затем добавляли для полного приготовления смеси исходного мучного материала. В эту смесь добавляли 330 г воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента. 20 мл съедобного масла (эквивалентные 2 вес.% от общего веса исходного мучного материала) затем добавляли и полученную смесь замешивали в течение 15 минут в смесителе нормального давления для получения теста для лапши для внутреннего слоя.

Для отдельного приготовления 900 г пшеничной муки смешивали в сухом состоянии со 100 г крахмала из тапиоки для получения исходного мучного материала. К этому исходному мучному материалу добавляли 330 мл воды для смешивания, в которой были растворены 15 г соли, 2 г щелочной минеральной воды и 0,2 г каротинового пигмента, затем добавляли 20 мл съедобного масла (2%) и полученная смесь замешивалась в течение 15 в смесителе нормального давления для получения теста для лапши для наружных слоев.

Затем оба теста для лапши, полученные так, как описано выше, раскатывали для получения полосы лапши для внутреннего слоя и полосы лапши для наружных слоев, и полоса лапши для внутреннего слоя затем помещалась между двумя полосами лапши для наружных слоев, при этом отношение толщин полос для наружного слоя:внутреннего слоя:наружного слоя=1:2:1 (в весовом соотношении), чтобы тем самым получить трехслойную полосу лапши. После выдерживания в течение 15 трехслойная полоса лапши раскатывалась в машине-комбайне, далее раскатывалась с использованием раскатывающей машины и затем нарезалась с использованием режущего лезвия типа квадратного ножа № 20 для получения нитей лапши, имеющих трехслойную структуру и общую толщину 0,77 мм.

Затем перед проведением паровой обработки на поверхность приготовленных нитей сырой лапши равномерно распыляли съедобное масло. Количество распыленного масла составляло 5% на 1 кг исходного мучного материала, а именно 50 мл масла. Сразу же после распыления съедобного масла проводилась паровая обработка в течение от 2 до 2 минут 30 секунд для получения обработанной паром лапши. Нити обработанной паром лапши затем были подвергнуты такой же ароматизирующей обработке, которая использовалась для типовой жареной лапши. На этой стадии влагосодержание лапши составляло 45%.

Затем обработанная паром лапша, которая была подвергнута вышеуказанной ароматизирующей обработке, нарезалась на отрезки от 20 до 25 см на порцию (масса порции 80 г), и нарезанная лапша помещалась в сушильную раму (контейнер) поверх конвейера. Использовался контейнер кольцевой формы с верхним отверстием диаметром 73 мм и нижним отверстием диаметром 87 м.

При использовании сушилки с обдувом горячим воздухом (система JETZONE с вертикальным падающим потоком воздуха, производимая фирмой Arakawa Co., Ltd) поток горячего воздуха с температурой 142°C направлялся на лапшу сверху и снизу контейнера со скоростью потока от 65 до 70 м/сек в течение промежутка времени 4 минуты, чтобы тем самым высушивать нити лапши, содержащиеся в контейнере и получать высушенную лапшу быстрого приготовления, имеющую влагосодержание 6% и содержание масла 7%.

Оценка высушенной лапши быстрого приготовления

Высушенная лапша быстрого приготовления, полученная так, как описано выше, помещалась в чашку для приготовления лапши быстрого приготовления, добавляли 320 мл горячей воды и после выдерживания в течение 3 минут 5 оценщиков ели лапшу и проводили ее сенсорную оценку. Результаты показали, что полученная высушенная лапша быстрого приготовления имела вкус, похожий на вкус жареной лапши, и разбухшую текстуру, похожую на текстуру жареной лапши, и тем не менее она имела низкую калорийность, при этом содержание масла в ней было снижено до приблизительно 7%.

На Фиг.5 показана фотография под электронным микроскопом, иллюстрирующая поперечное сечение нити высушенной лапши быстрого приготовления, полученной в примере 2. Как показано на Фиг.5, в сравнении с примером 1 (Фиг.1), нити лапши в примере 2 показали более равномерное разбухание. Кроме того, так как требовали время сушки в 9 минут в примере 1 для получения блока лапши со влагосодержанием 6%, в примере 2 присутствие резистентного крахмала во внутренней части нитей лапши означает, что скорость сушки увеличилась, что позволило получить подходящий блок лапши со временем сушки только 4 минуты.

Из вышеприведенного описания становится вполне очевидно, что могут быть осуществлены самые различные варианты в широком диапазоне без выхода из объема настоящего изобретения. Поэтому настоящее изобретение ограничено только прилагаемой формулой изобретения и никоим образом не ограничивается конкретными вариантами выполнения, описанными выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2019 |

|

RU2790207C2 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2512290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ И ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2609403C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖАРЕНОЙ В МАСЛЕ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2019 |

|

RU2805676C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2616823C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2452207C1 |

| ЖАРЕНАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2462881C2 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2487555C1 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2501316C2 |

| ОБРАБОТАННЫЙ МЯСНОЙ ПРОДУКТ БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2670878C9 |

Способ предусматривает получение нитей сырой лапши и адгезию съедобного масла к нитям сырой лапши. Затем производят обработку нитей лапши паром и формируют ее в блоки посредством укладки заданного количества обработанной паром лапши в контейнер. Производят обработку потоком горячего воздуха при температуре от 120 до 160°C блока лапши сверху и снизу контейнера со скоростью потока от 30 до 70 м/сек в течение от 3 до 15 минут. Изобретение обеспечивает имеющий низкую калорийность продукт со вкусом и текстурой, похожей на вкус и текстуру жареной лапши. 2 н. и 3 з.п. ф-лы, 8 табл., 4 пр., 5 ил.

1. Способ получения лапши быстрого приготовления, высушенной высокотемпературным потоком горячего воздуха, включающий: стадию (a) получения полосы лапши из теста для лапши, приготовленного добавлением съедобного масла к материалу из теста для лапши, содержащему исходный мучной материал, и последующего получения нитей сырой лапши из полосы лапши, стадию (b) адгезирования съедобного масла к нитям сырой лапши и последующей паровой обработки нитей сырой лапши для получения обработанной паром лапши, стадию (c) формирования блока лапши путем укладки заданного количества обработанной паром лапши в контейнер и стадию (d) разбухания и сушки блока лапши потоком горячего воздуха с температурой от 120 до 160°C блока лапши сверху и снизу контейнера при скорости потока от 30 до 70 м/с в течение промежутка времени от 3 до 15 мин.

2. Способ по п.1, в котором на стадии (a) количество съедобного масла, добавляемого к исходному мучному материалу, составляет от 0,5 до 2,5 вес.% от общего веса исходного мучного материала, на стадии (b) количество съедобного масла, адгезированного к нитям сырой лапши, составляет от 1 до 8 вес.% от общего веса исходного мучного материала, и на стадии (d) блок лапши разбухает и сушится, пока влагосодержание блока лапши не снизится до уровня не выше 6%.

3. Способ по п.1 или 2, в котором на стадии (а) к исходному мучному материалу также добавляют резистентный крахмал.

4. Способ по п.1 или 2, в котором на стадии (а) формируют три полосы лапши, и эти полосы лапши ламинируют с образованием трехслойной полосы лапши, имеющей структуру типа наружный слой/внутренний слой/наружный слой, при этом нити сырой лапши, имеющие трехслойную структуру, затем изготавливают из трехслойной полосы лапши, и к внутреннему слою добавляют резистентный крахмал.

5. Способ получения лапши быстрого приготовления, высушенной высокотемпературным потоком горячего воздуха, включающий: стадию (а) получения полосы лапши из теста для лапши, приготовленного добавлением съедобного масла к материалу теста для лапши, содержащему исходный мучной материал, и последующего получения нитей сырой лапши из полосы лапши, причем количество съедобного масла, добавляемого к исходному мучному материалу, составляет от 0,5 до 2,5 вес.% от общего веса исходного мучного материала, стадию (b) адгезирования съедобного масла к нитям сырой лапши и последующей паровой обработки нитей сырой лапши для получения обработанной паром лапши, причем количество съедобного масла, добавляемого к нитям сырой лапши, составляет от 1 до 8 вес.% от общего веса исходного мучного материала, стадию (c) формирования блока лапши путем укладки заданного количества обработанной паром лапши в контейнер и стадию (d) разбухания и сушки блока лапши потоком горячего воздуха с температурой от 120 до 160°C блока лапши сверху и снизу контейнера при скорости потока от 30 до 70 м/с в течение промежутка времени от 3 до 15 мин, причем стадию разбухания и сушки ведут до снижения содержания влаги в блоке лапши до уровня не более 6%, при этом общее количество масла, использованного на стадиях (a) и (b), составляет от 3 до 8,5 вес.% от общего веса исходного мучного материала.

| WO 2000018255 A1, 06.04.2000 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| WO 2006066609 A1, 29.06.2006 | |||

| US 5861186 A, 19.01.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2302125C2 |

Авторы

Даты

2013-04-10—Публикация

2009-11-11—Подача