Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для очистки отработавших газов, который очищает отработавшие газы, выделяемые из двигателя внутреннего сгорания, и к способу его производства. Более конкретно, настоящее изобретение относится к катализатору для очистки отработавших газов, который способен с высокой эффективностью нейтрализовать оксиды азота, содержащиеся в отработавших газах, и к способу его производства.

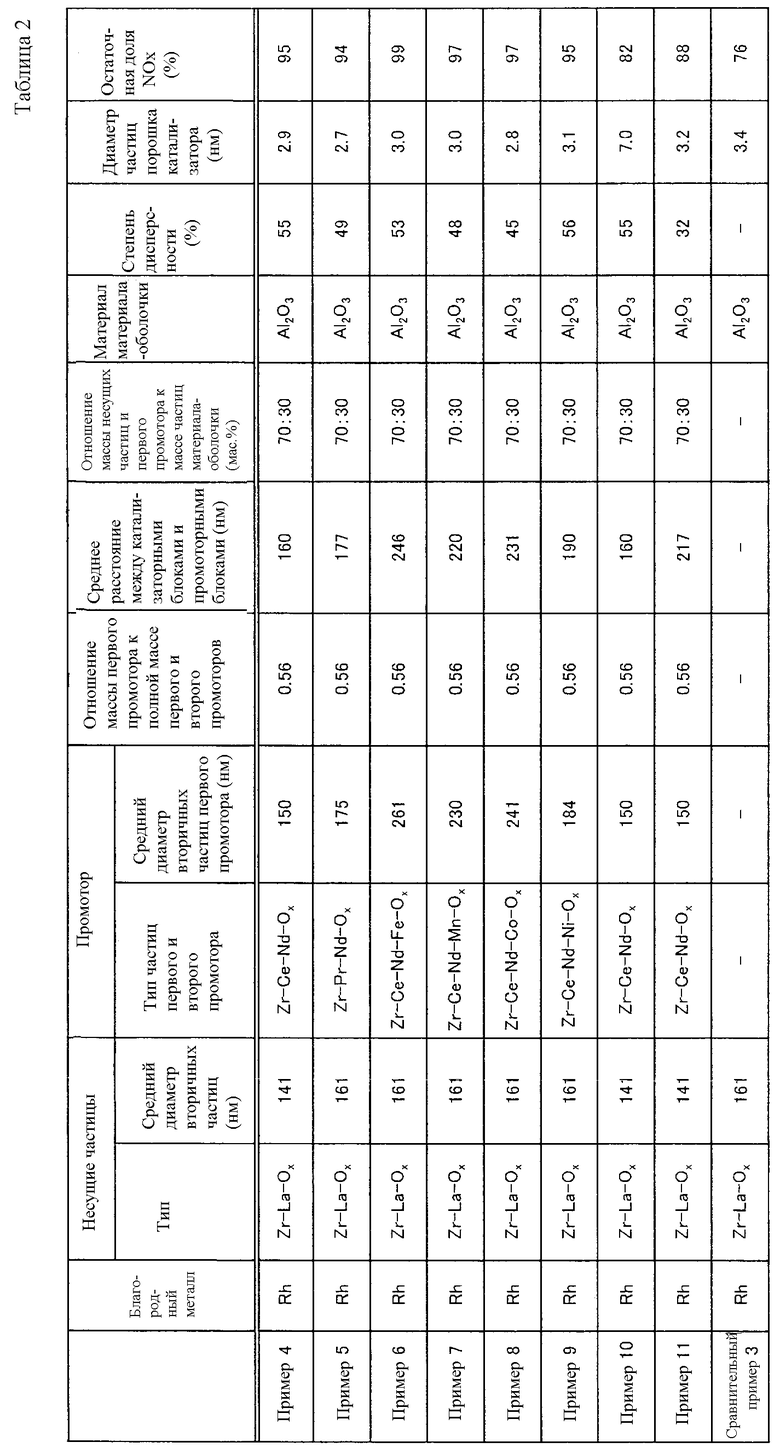

Уровень техники

Трехкомпонентный катализатор, известный как катализатор для очистки отработавших газов, устанавливают на автомобилях и т.п. для окисления или восстановления вредных газов (углеводороды HC, моноксид углерода CO, оксиды азота NOx), которые содержатся в отработавших газах. Вследствие недавнего усиления озабоченности вопросами защиты окружающей среды были дополнительно ужесточены требования к отработавшим газам, выделяемым автомобилями и т.п. В ответ на эти требования осуществляются разработки по усовершенствованию трехкомпонентных катализаторов.

Например, традиционно известный трехкомпонентный катализатор содержит порошок катализатора, который содержит материал-оболочку каталитически активных частиц, в котором каталитически активные частицы, содержащие частицы благородного металла, нанесенные на подложку из оксида металла, покрыты высокотермостойким оксидом; и материал-оболочка для промотора, в котором частицы компонента промотора покрыты высокотермостойким оксидом (например, см. патентную литературу 1). В порошке катализатора, поскольку частицы компонента промотора покрыты термостойким оксидом, подавляется агрегация частиц компонента промотора и уменьшение удельной поверхности. Соответственно может быть обеспечен продолжительный срок службы.

Список цитированной литературы

Патентная литература

Патентная литература 1: японская нерассмотренная патентная публикация №2008-093496

Сущность изобретения

В патентной литературе 1, где внутренняя поверхность сотового носителя катализатора покрыта порошком катализатора, который образует слой катализатора, диаметр мелких пор между частицами порошка катализатора в слое катализатора намного превышает диаметр мелких пор высокотермостойкого оксида, который покрывает частицы промотора. В результате отработавшие (выхлопные) газы, втекающие в слой катализатора из впускного отверстия сотового носителя катализатора, проходят через мелкие поры между частицами порошка катализатора легче, чем через мелкие поры высокотермостойкого оксида. Таким образом, в том случае, когда отработавшие газы содержат чрезмерное количество кислорода, кислород проникает глубоко в слой катализатора, прежде чем компонент промотора, покрытый высокотермостойким оксидом, полностью абсорбирует кислород. Следовательно, так как кислород присутствует в избытке вокруг порошка катализатора в глубинной части слоя катализатора, возникают случаи, в которых оксиды азота восстанавливаются с трудом. Кроме того, в том случае, когда отношение количества воздуха к количеству топлива (A/F) отработавших газов изменяется, изменение отношения количества воздуха к количеству топлива не может быть полностью подавлено в верхней части слоя катализатора. В результате возникают случаи, в которых уменьшается эффективность очистки отработавших газов.

Настоящее изобретение сделано с учетом указанных традиционных проблем. Цель настоящего изобретения заключается в том, чтобы предложить катализатор для очистки отработавших газов, способный нейтрализовать оксиды азота с высокой эффективностью даже в присутствии избытка кислорода, например, даже при прекращении поступления топлива в двигатель внутреннего сгорания и поступлении только воздуха. Другая цель настоящего изобретения заключается в том, чтобы предложить производство описанного выше катализатора для очистки отработавших газов простым способом.

Катализатор для очистки отработавших газов согласно первому аспекту настоящего изобретения включает: частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, включающие катализаторные блоки, которые содержат частицы благородного металла и несущие частицы в качестве удерживающего материала частиц благородного металла, несущие частицы благородного металла; промоторные блоки, для которых не предусмотрен контакт с частицами благородного металла и которые содержат частицы первого промотора, обладающие способностью аккумулирования и выделения кислорода; и материал-оболочка, который заключает в себе катализаторные блоки и промоторные блоки и отделяет частицы благородного металла и несущие частицы в катализаторных блоках от частиц первого промотора в промоторных блоках. Катализатор для очистки отработавших газов дополнительно включает частицы второго промотора, которые обладают способностью аккумулирования и выделения кислорода и не включены в частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, посредством их окружения материалом-оболочкой.

Катализатор для очистки отработавших газов согласно второму аспекту настоящего изобретения включает частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, включающие катализаторные блоки, которые содержат частицы благородного металла и несущие частицы в качестве удерживающего материала частиц благородного металла, несущие частицы благородного металла; промоторные блоки, для которых не предусмотрен контакт с частицами благородного металла, и которые содержат частицы первого промотора, обладающие способностью аккумулирования и выделения кислорода; и материал-оболочка, который заключает в себе катализаторные блоки и промоторные блоки, и отделяет частицы благородного металла и несущие частицы в катализаторных блоках от частиц первого промотора в промоторных блоках. Катализатор для очистки отработавших газов дополнительно включает частицы второго промотора, которые обладают способностью аккумулирования и выделения кислорода, и не включены в частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, посредством их окружения материалом-оболочкой. Частицы второго промотора содержатся в мелких порах, образованных между множеством частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке.

Способ производства катализатора для очистки отработавших газов согласно третьему аспекту настоящего изобретения включает: измельчение композитных частиц, содержащих частицы благородного металла и несущие частицы, и частицы первого промотора отдельно или совместно; и приготовление частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, смешиванием измельченных композитных частиц и измельченных частиц первого промотора с суспензией, содержащей предшественник материала-оболочки, с последующей сушкой. Способ производства катализатора дополнительно включает смешивание частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, с частицами второго промотора с последующим измельчением.

Краткое описание чертежей

[Фиг.1] Фиг.1 представляет схематическое изображение, показывающее катализатор для очистки отработавших газов согласно варианту осуществления настоящего изобретения. Фиг.1(a) представляет вид в перспективе, показывающий катализатор для очистки отработавших газов, фиг.1(b) представляет частично увеличенный вид части, отмеченной условным обозначением B на фиг.1(a), фиг.1(c) представляет частично увеличенный вид части, отмеченной условным обозначением C на фиг.1(b), и фиг.1(d) представляет частично увеличенный вид части, отмеченной условным обозначением D на фиг.1(c).

[Фиг.2] Фиг.2 представляет график, показывающий взаимосвязь между отношением Da/Db среднего диаметра частиц Da для композитных частиц к среднему диаметру мелких пор Db материала-оболочки перед испытанием на долговечность в отработавших газах, представленным по горизонтальной оси, и скоростью роста кристаллов CeO2 и удельной поверхностью Pt после испытания устойчивости к отработавшим газам, представленным по вертикальной оси.

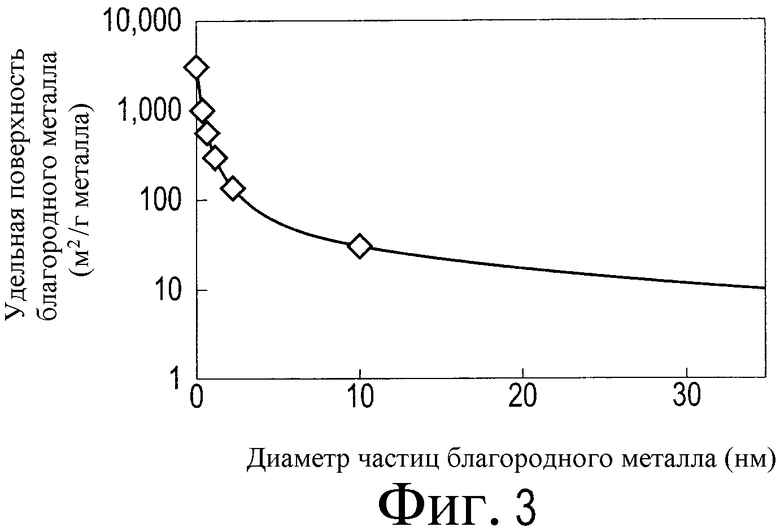

[Фиг.3] Фиг.3 представляет график, показывающий взаимосвязь между диаметром частиц и удельной поверхностью благородного металла.

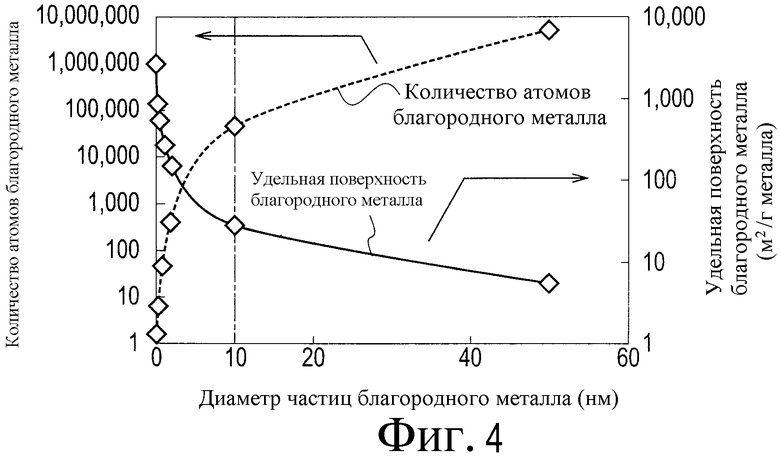

[Фиг.4] Фиг.4 представляет график, показывающий взаимосвязь между диаметром частиц и количеством атомов и удельной поверхностью благородного металла.

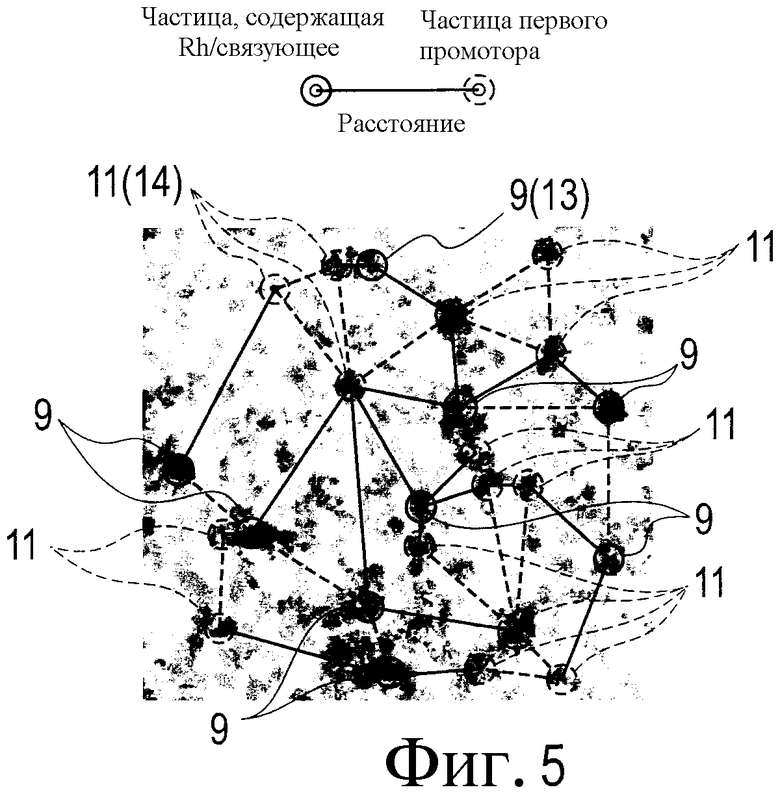

[Фиг.5] Фиг.5 представляет микрофотографию, показывающую расстояния между несущими частицами и частицами первого промотора в частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке.

[Фиг.6] Фиг.6 представляет график, показывающий взаимосвязь между расстояниями между соответствующими центрами катализаторных блоков и промоторных блоков и частотой их появления.

[Фиг.7] Фиг.7 представляет схематическое изображение, показывающее примеры частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, имеющих различные степени дисперсности.

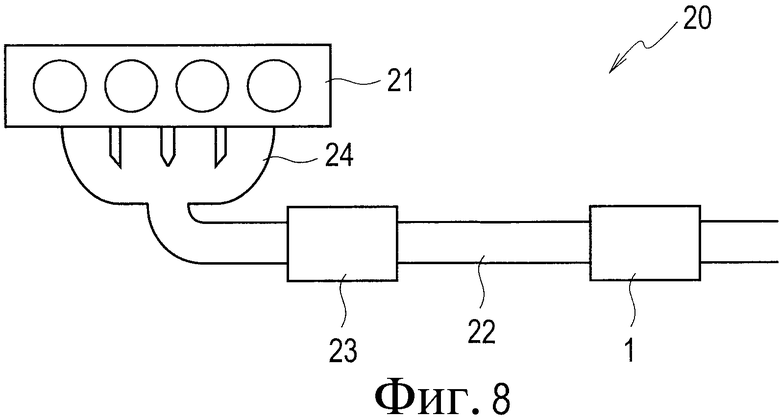

[Фиг.8] Фиг.8 представляет схематическое изображение, показывающее систему очистки отработавших газов согласно варианту осуществления настоящего изобретения.

[Фиг.9] Фиг.9 представляет график, показывающий взаимосвязь между отношением массы частиц первого промотора к полной массе частиц первого и второго промотора и остаточной долей NOx.

[Фиг.10] Фиг.10 представляет график, показывающий взаимосвязь между расстояниями между соответствующими центрами катализаторных блоков и промоторных блоков и степенью конверсии NOx.

Описание вариантов осуществления

Ниже приведено подробное описание варианта осуществления настоящего изобретения со ссылкой на чертежи. Следует отметить, что на описанных ниже чертежах компоненты, выполняющие одинаковые функции, обозначены одинаковыми условными номерами, и соответствующие разъяснения не будут повторяться.

Катализатор для очистки отработавших газов

Фиг.1 представляет катализатор для очистки отработавших газов 1 (далее также называется «катализатор») согласно варианту осуществления настоящего изобретения. Как показано на фиг.1(a), катализатор для очистки отработавших газов 1 включает сотовый носитель катализатора (огнестойкий неорганический носитель) 2, имеющий множество ячеек 2a. Отработавшие газы проходят через соответствующие ячейки 2a в направлении потока отработавших газов F и вступают в контакт со слоем катализатора. Таким образом, отработавшие газы очищаются.

Катализатор для очистки отработавших газов 1 включает слой катализатора, образованный на внутренней поверхности носителя 2. Более конкретно, как показано на фиг.1(b), слой катализатора 3 и грунтовый слой 4 образуются на внутренней поверхности носителя 2. Как показано на фиг.1(c), слой катализатора 3 содержит порошок катализатора 7, содержащий множество частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5 и множество частиц второго промотора 6. Далее приведено конкретное описание частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, и частицы второго промотора 6.

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5 (далее также называются «частицы с комбинированным наполнением оболочки 5»), содержат частицы благородного металла 8, несущие частицы 9 и частицы первого промотора 11, как показано на фиг.1(d). Частицы благородного металла 8 нанесены на поверхности несущих частиц 9, играющих роль удерживающего материала для частиц благородного металла 8. Частицы первого промотора 11 не находятся в контакте с частицами благородного металла 8 и обладают способностью аккумулирования и выделения кислорода. Частицы с комбинированным наполнением оболочки 5 содержат материал-оболочку 12, который заключает в себе композитные частицы 10, состоящие из частиц благородного металла 8 и несущих частиц 9, и частицы первого промотора 11 и отделяет композитные частицы 10 от частиц первого промотора 11.

В частицах с комбинированным наполнением оболочки 5 частицы благородного металла 8 нанесены на несущие частицы 9 и находятся в контакте с ними. Несущие частицы 9 функционируют в качестве химически удерживающего материала таким образом, чтобы препятствовать перемещению частиц благородного металла 8. Кроме того, несущие частицы 9, на которые нанесены частицы благородного металла 8, покрыты материалом-оболочкой 12 и заключены в нем таким образом, что физически подавляется движение частиц благородного металла 8, которые разделены материалом-оболочкой 12, вне соответствующих секций. Кроме того, так как несущие частицы 9 заключены в секции, разделенные материалом-оболочкой 12, предотвращаются взаимные контакты и агрегация соответствующих несущих частиц 9 вне секций, разделенных материалом-оболочкой 12. Соответственно можно предотвратить не только агрегацию несущих частиц 9, но также агрегацию частиц благородного металла 8, нанесенных на несущие частицы 9. В результате частицы с комбинированным наполнением оболочки 5 могут подавлять уменьшение каталитической активности, вызванное агрегацией частиц благородного металла 8, без увеличения стоимости производства и нагрузки на окружающую среду. Более того, можно обеспечить повышение активности частиц благородного металла 8 за счет несущих частиц 9.

Кроме того, в частицах с комбинированным наполнением оболочки 5 частицы первого промотора 11, обладающие способностью аккумулирования и выделения кислорода, покрыты и окружены материалом-оболочкой 12 таким образом, чтобы дополнительно препятствовать физическому движению частиц первого промотора 11. Так как частицы первого промотора 11 заключены в секции, разделенные материалом-оболочкой 12, предотвращаются взаимные контакты и агрегация частиц первого промотора 11 вне соответствующих секций, разделенных материалом-оболочкой 12. В результате можно предотвратить уменьшение удельной поверхности.

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5, представленные на фиг.1(d), включают катализаторные блоки 13, содержащие частицы благородного металла 8 и вторичные частицы, в которые агрегированы первичные частицы из несущих частиц 9, и промоторные блоки 14, содержащие вторичные частицы, в которые агрегированы первичные частицы из частиц первого промотора 11, и соответствующие блоки заключены в области, разделенные материалом-оболочкой 12. Следует отметить, что несущие частицы 9 и частицы первого промотора 11 могут находиться в качестве первичных частиц в областях, разделенных материалом-оболочкой 12. Другими словами, катализаторные блоки 13 могут содержать частицы благородного металла 8 и первичные частицы несущих частиц 9, а промоторные блоки 14 могут содержать первичные частицы частиц первого промотора 11. Кроме того, катализаторные блоки 13 могут быть образованы частицами благородного металла 8 и несущими частицами 9, а промоторные блоки 14 могут быть образованы частицами первого промотора 11.

В качестве частиц благородного металла 8 можно использовать, по меньшей мере, один элемент, выбранный из группы, в которую входят платина (Pt), палладий (Pd), родий (Rh), золото (Au), серебро (Ag), иридий (Ir) и рутений (Ru). Из их числа платина (Pt), палладий (Pd) и родий (Rh) могут проявлять особо высокую эффективность нейтрализации NOx.

Несущие частицы 9 могут содержать, по меньшей мере, одно соединение, выбранное из группы, в которую входят оксид алюминия (Al2O3), оксид церия (CeO2), оксид циркония (ZrO2), оксид иттрия (Y2O3) и оксид неодима (Nd2O3) в качестве основного компонента. Из их числа несущие частицы 9 предпочтительно содержат Al2O3 или ZrO2 в качестве основного компонента, так как Al2O3 и ZrO2 обладают превосходной устойчивостью к высокой температуре и могут сохранять большую удельную поверхность. Следует отметить, что в настоящем описании основной компонент представляет собой компонент, содержание которого в частицах составляет 50 ат.% или более.

Частицы первого промотора 11 предпочтительно содержат, по меньшей мере, один элемент из церия (Ce) и празеодима (Pr), которые обладают способностью аккумулирования и выделения кислорода. В частности, частицы первого промотора 11 предпочтительно содержат соединение, обладающее высокой способностью аккумулирования и выделения кислорода, в качестве основного компонента, в том числе оксид церия (CeO2) и оксид празеодима (Pr6O11). Так как оба элемента (Ce и Pr) проявляют различную валентность в оксидах, в которых их степень окисления изменяется в зависимости от изменения состава отработавших газов, Ce и Pr представляют собой элементы, которые способны аккумулировать и выделять активный кислород.

Материал-оболочка 12 предпочтительно содержит, по меньшей мере, один элемент из алюминия (Al) и кремния (Si). Материал-оболочка 12 предпочтительно состоит из материала, который может заключать в себе несущие частицы и частицы первого промотора, а также обеспечивать газопроницаемость. Что касается такого материала, то соединение, содержащее, по меньшей мере, один элемент из Al и Si, в том числе Al2O3 и SiO2, содержит мелкие поры, имеющие большой объем, и может обеспечить высокие газодиффузионные характеристики. Следовательно, материал-оболочка 12 предпочтительно содержит Al2O3 или SiO2 в качестве основного компонента. В качестве альтернативы материал-оболочка может представлять собой композитное соединение Al и Si.

Следует отметить, что материал-оболочка 12, используемый в частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, не полностью покрывает поверхности катализаторных блоков 13 и промоторных блоков 14. Другими словами, материал-оболочка 12 содержит мелкие поры, имеющие достаточный размер, чтобы позволить проходить через них отработавшим газам и активному кислороду, покрывая в то же время в достаточной степени катализаторные блоки 13 и промоторные блоки 14, чтобы предотвратить физическое движение катализаторных блоков 13 и промоторных блоков 14. Более конкретно, как показано на фиг.1(d), материал-оболочка 12 в достаточной степени заключает в себе катализаторные блоки 13 и промоторные блоки 14 и предотвращает агрегацию частиц соответствующих блоков. Кроме того, материал-оболочка 12 имеет множество мелких пор 12a, позволяя тем самым отработавшим газам и активному кислороду проходить через мелкие поры 12a. Диаметр мелких пор 12a составляет предпочтительно 30 нм или менее, предпочтительнее от 10 нм до 30 нм. Диаметр мелких пор можно определять газоадсорбционным способом.

Как описано выше, оксид алюминия или оксид кремния можно использовать в качестве материала-оболочки 12. Когда материал-оболочка содержит оксид алюминия, в качестве предшественника предпочтительно использовать бемит (A1OOH). То есть несущие частицы 9, несущие частицы благородного металла 8 и частицы первого промотора 11 добавляют к суспензии, полученной таким образом, что бемит диспергируют в растворителе, например в воде, и затем перемешивают. Таким образом, бемит прилипает к поверхности несущих частиц 9 и частиц первого промотора 11. После этого смешанную суспензию сушат и обжигают, в результате чего бемит дегидратируется и конденсируется на поверхности несущих частиц 9 и частиц первого промотора 11. Соответственно образуется материал-оболочка, содержащий γ-оксид алюминия, который получен из бемита. Полученный таким образом материал-оболочка, содержащий оксид алюминия, который получен из бемита, имеет превосходную газопроницаемость, в то же время покрывая несущие частицы 9 и частицы первого промотора 11, так как материал-оболочка содержит большое количество мелких пор, имеющих размер 30 нм или менее.

Аналогичным образом, когда материал-оболочка содержит оксид кремния, предпочтительно использовать золь оксида кремния и цеолит в качестве предшественника. То есть несущие частицы 9, несущие частицы благородного металла 8 и частицы первого промотора 11 добавляют к суспензии, полученной таким образом, что золь оксида кремния и цеолит диспергируют в растворителе и затем перемешивают с последующей сушкой и обжигом. Соответственно образуется материал-оболочка, содержащий оксид кремния 10. Полученный таким образом материал-оболочка, содержащий оксид кремния, который получен из золя оксида кремния и цеолита, также имеет превосходную газопроницаемость, в то же время покрывая несущие частицы 9 и частицы первого промотора 11, потому что материал-оболочка содержит большое количество мелких пор, имеющих размер 30 нм или менее.

Средний диаметр частиц катализаторных блоков 13, заключенных в секциях, которые разделены материалом-оболочкой 12, составляет предпочтительно 300 нм или менее. Таким образом, средний вторичный диаметр несущих частиц 9, включенных в катализаторные блоки 13, также составляет предпочтительно 300 нм или менее. В том случае, когда родий используют в качестве благородного металла, может поступать активный кислород, тогда как степень окисления родия будет сохраняться. Предпочтительнее средний диаметр частиц катализаторных блоков 13 и средний диаметр вторичных несущих частиц составляют 200 нм или менее. Таким образом, агрегацию частиц благородного металла можно подавить, потому что дополнительно уменьшается количество благородного металла, нанесенного на вторичные частицы из несущих частиц. Нижний предел среднего диаметра частиц катализаторных блоков 13 и среднего диаметра вторичных несущих частиц 9 специально не ограничен. Однако, как описано ниже, средний диаметр частиц катализаторных блоков 13 предпочтительно превышает средний диаметр мелких пор 12a, образующихся в материале-оболочке 12. Следовательно, средний диаметр частиц катализаторных блоков 13 и средний диаметр вторичных несущих частиц 9 предпочтительно составляют более чем 30 нм.

Средний диаметр частиц промоторных блоков 14, заключенных в секции, которые разделены материалом-оболочкой 12, составляет предпочтительно 1000 нм или менее, предпочтительнее 300 нм или менее. Таким образом, средний диаметр вторичных частиц первого промотора 11, включенных в промоторные блоки 14, также составляет предпочтительно 1000 нм или менее, предпочтительнее 300 нм или менее. Вследствие таких средних диаметров частиц удельная поверхность вторичных частиц значительно увеличивается таким образом, что увеличивается скорость поступления активного кислорода и улучшается каталитическая эффективность. Нижний предел среднего диаметра частиц промоторных блоков 14 и среднего диаметра вторичных частиц первого промотора 11 специально не ограничен, как и в случае несущих частиц 9. Однако, как описано ниже, средний диаметр частиц промоторных блоков 14 предпочтительно превышает средний диаметр мелких пор 12a, образующихся в материале-оболочке 12. Следовательно, средний диаметр частиц промоторных блоков 14 и средний диаметр вторичных частиц первого промотора 11 предпочтительно составляет более чем 30 нм.

Соответствующие средние диаметры вторичных несущих частиц и частиц первого промотора можно определить анализом суспензии, содержащей соответствующие частицы, в процессе приготовления частиц с комбинированным наполнением оболочки, используя лазерный дифракционный анализатор распределения частиц по размерам. Следует отметить, что средний диаметр вторичных частиц в этом случае представляет собой медианный диаметр (D50). В качестве альтернативы средний диаметр вторичных частиц для соответствующих частиц и диаметр частиц для описанных ниже частиц благородного металла можно измерять с помощью фотографий полученных частиц с комбинированным наполнением оболочки, сделанных методом просвечивающей электронной микроскопии (TEM). Кроме того, соответствующие средние диаметры частиц катализаторных блоков 13 и промоторных блоков 14 можно также измерять, используя фотографии, полученные методом TEM.

Средний диаметр частиц благородного металла 8 составляет предпочтительно 2 нм или более и 10 нм или менее. Когда средний диаметр частиц благородного металла 8 составляет 2 нм или более, возможно подавление спекания, вызванного движением самих частиц благородного металла. Когда средний диаметр частиц благородного металла 8 составляет 10 нм или менее, можно предотвращать уменьшение способности реагировать с отработавшими газами.

Что касается катализаторных блоков 13, включающих частицы благородного металла 8 и несущие частицы 9, средний диаметр частиц Da катализаторных блоков 13 и средний диаметр Db мелких пор 12a, образующихся в материале-оболочке 12, который заключает в себе катализаторные блоки 13, предпочтительно удовлетворяет условию Db<Da. Как показано на фиг.1(d), условие Db<Da означает, что средний диаметр частиц Da катализаторных блоков 13 превышает средний диаметр Db мелких пор 12a в материале-оболочке 12. Когда выполнено условие Db<Da, предотвращается движение композитных частиц 10 из частиц благородного металла 8 и несущих частиц 9 через мелкие поры, образующиеся в материале-оболочке 12. Соответственно возможно подавление агрегации соответствующих композитных частиц 10, заключенных в различные секции.

Эффект, обусловленный неравенством Db<Da, был подтвержден экспериментом авторов настоящего изобретения. Фиг.2 представляет график, показывающий взаимосвязь между отношением Da/Db среднего диаметра частиц Da для композитных частиц 10 к среднему диаметру мелких пор Db материала-оболочки перед испытанием на долговечность в отработавших газах и скоростью роста кристаллов оксида церия (CeO2) в качестве несущих частиц 9 и удельной поверхностью платины (Pt) в качестве частиц благородного металла 8 после испытания устойчивости к отработавшим газам, где отношение Da/Db представлено по горизонтальной оси, а скорость роста кристаллов и удельная поверхность представлены по вертикальной оси. Из фиг.2 понятно, что, когда отношение Da/Db составляет больше чем 1, скорость роста кристаллов CeO2 значительно уменьшается, и степень спекания CeO2 низкая. Также понятно, что большая удельная поверхность Pt сохраняется даже после испытания устойчивости, и агрегация Pt подавляется.

Как и в случае катализаторных блоков 13, средний диаметр частиц Dc промоторных блоков 14 и средний диаметр Db мелких пор 12a, образующихся в материале-оболочке 12, который заключает в себе промоторные блоки 14, предпочтительно удовлетворяет условию Db<Dc. То есть, как показано на фиг.1(d), условие Db<Dc означает, что средний диаметр частиц Dc катализаторных блоков 14 превышает средний диаметр Db для мелких пор 12a в материале-оболочке 12. Когда выполняется условие Db<Dc, частицы первого промотора 11 не могут двигаться через мелкие поры 12a, образующиеся в материале-оболочке 12. Соответственно возможно подавление агрегации соответствующих частиц первого промотора, заключенных в различных секциях. В результате сохраняется большая удельная поверхность частиц первого промотора, и активный кислород может эффективно адсорбироваться на поверхности частиц и выделяться с нее.

Кроме того, 80% или более частиц благородного металла 8 предпочтительно находятся в контакте с несущими частицами 9. Когда отношение частиц благородного металла 8 в контакте с несущими частицами 9 составляет менее чем 80%, может активироваться спекание вследствие движения частиц благородного металла 8, потому что увеличивается количество частиц благородного металла 8, не присутствующих на несущих частицах 9.

По меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно представляет собой оксид и также содержит, по меньшей мере, один элемент, выбранный из группы, в которую входят железо (Fe), марганец (Mn), кобальт (Co) и никель (Ni). А именно, как описано выше, несущие частицы 9 содержат оксид алюминия или оксид циркония в качестве основного компонента, и частицы первого промотора 9 содержат оксид церия или оксид празеодима в качестве основного компонента. Кроме того, по меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно содержит описанный выше переходный металл в качестве добавки. Когда, по меньшей мере, один переходный металл содержится, по меньшей мере, в одной из несущих частиц и частиц первого промотора, каталитическую активность, особенно скорость нейтрализации CO и NO, можно увеличить за счет активного кислорода, содержащегося в оксиде переходного металла.

Кроме того, по меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно содержит также, по меньшей мере, один адсорбирующий NOx материал, выбранный из группы, в которую входят барий (Ba), магний (Mg), кальций (Ca), стронций (Sr) и натрий (Na). Соединение, содержащее указанный элемент, функционирует в качестве адсорбирующего NOx материала. Следовательно, когда, по меньшей мере, одна из несущих частиц и частицы первого промотора содержит адсорбирующий NOx материал, повышается эффективность нейтрализации NOx. Это обусловлено тем, что реакция адсорбции NOx имеет высокую чувствительность к контакту с газом. Катализатор, который содержит указанный адсорбирующий NOx материал, предпочтительно используют в качестве катализатора для работающего на бедной смеси двигателя, в котором образуется большое количество NOx, а не для двигателя, в котором сгорание топлива осуществляется при близком к стехиометрическому отношении количества воздуха к количеству топлива.

Материал-оболочка составляет предпочтительно оксид, который содержит, по меньшей мере, один элемент, выбранный из группы, в которую входят церий (Ce), цирконий (Zr), лантан (La), барий (Ba), магний (Mg), кальций (Ca), стронций (Sr) и натрий (Na). Когда материал-оболочка содержит церий, материал-оболочка может также обладать способностью аккумулирования и выделения кислорода, таким образом, увеличивается эффективность очистки отработавших газов. Когда материал-оболочка содержит цирконий и лантан, повышается термостойкость материала-оболочки. Кроме того, когда материал-оболочка содержит адсорбирующий NOx материал, в том числе барий, магний, кальций, стронций и натрий, повышается эффективность нейтрализации NOx. Здесь перечисленные выше элементы могут содержаться в материале-оболочке в результате смешивания нитратов или ацетатов данных элементов с предшественником материала-оболочки в виде суспензии.

В частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, предпочтительно, в частности, чтобы частицы благородного металла 8 представляли собой родий (Rh), а несущие частицы 9 представляли собой оксид, содержащий, по меньшей мере, цирконий (Zr). Каталитическая эффективность Rh резко стремится к уменьшению в высокой степени окисления. Однако высокую степень окисления и агрегацию Rh можно подавлять соответствующим регулированием расстояний между несущими частицами и частицами первого промотора.

Высокую степень окисления Rh можно наблюдать по анализу энергии связи с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Известно, в общем, что энергия связи орбитали 3d5 Rh составляет 307,2 эВ в металлическом состоянии и приблизительно 310,2 эВ в высокой степени окисления. Когда используют в качестве удерживающего материала оксид, например Al2O3 и ZrO2, энергия связи орбитали 3d5 Rh составляет предпочтительно 308,8 эВ или менее, потому что, когда энергия связи орбитали 3d5 составляет 308,8 эВ или более, происходит уменьшение каталитической эффективности. Энергию связи орбитали 3d5 Rh можно установить на уровне 308,8 эВ или менее соответствующим регулированием расстояний между несущими частицами и частицами первого промотора. Во время измерения энергии связи обычно вносят поправку заряда, используя определенный элемент, и в энергию связи элемента с высоким содержанием вносят поправку с учетом приведенного в литературе значения. Например, используют углеводород, содержащийся в масляном тумане, или тому подобный материал, полученный из насоса для поддержания рентгеновского фотоэлектронного спектрометра в состоянии высокого вакуума, и пик C1s этого углеводорода сравнивают с приведенным в литературе значением для внесения поправки.

Как описано выше, когда частицы благородного металла 8 представляют собой родий, несущие частицы 9 предпочтительно представляют собой оксид, содержащий оксид циркония в качестве основного компонента. В том случае, когда несущие частицы 9 представляют собой оксид, содержащий оксид алюминия в качестве основного компонента, родий и оксид алюминия образуют твердый раствор, и родий переходит в высокую степень окисления. В результате каталитическая активность может уменьшаться. С другой стороны, в случае оксида, содержащего Zr, предпочтительнее в случае оксида, содержащего 50% или более Zr в несущих частицах 9 в пересчете на ат.%, возможно подавление высокой степени окисления и агрегации Rh. Примеры такого оксида, содержащего Zr в качестве основного компонента, включают оксид циркония (ZrCO2), легированный лантаном оксид циркония (Zr-La-Ox) и легированный лантаном и церием оксид циркония (Zr-La-Ce-Ox).

Является предпочтительным суммарное содержание частиц благородного металла 8 в количестве 8×10-20 моль или менее в каждой из секций, разделенных материалом-оболочкой 12. То есть мольное количество частиц благородного металла 8 в одном катализаторном блоке 13 составляет предпочтительно 8×10-20 моль или менее. В каждой из секций, разделенных материалом-оболочкой 12, несколько частиц благородного металла 8 могут в результате своего движения агрегироваться в условиях высокой температуры. В таком случае частицы благородного металла 8 в своем движении не достигают материала-оболочки 12 вследствие воздействия несущих частиц 9, но частицы благородного металла 8 образуют один или более агрегатов на поверхности несущих частиц 9.

Здесь в том случае, когда частицы благородного металла 8 агрегируются в одном катализаторном блоке 13, и диаметр агрегированных частиц благородного металла 8 составляет 30 нм или менее, частицы благородного металла 8 проявляют достаточную каталитическую активность, компенсируя тем самым уменьшение каталитической активности, вызванное их агрегацией.

Фиг.3 представляет график, показывающий взаимосвязь между диаметром частиц и удельной поверхностью каждого из металлов (платина и палладий) в качестве благородного металла. Следует отметить, что на фиг.3 данная взаимосвязь для каждого из металлов (платина и палладий) показана одной кривой, потому что платина и палладий имеют практически одинаковую взаимосвязь между диаметром частиц и их удельной поверхностью. Как очевидно из фиг.3, когда диаметр частиц благородного металла составляет 10 нм или менее, удельная поверхность частиц велика. Соответственно возможна компенсация уменьшения каталитической активности, вызванного агрегацией.

Фиг.4 представляет график, показывающий взаимосвязь между диаметром частиц и количеством атомов каждого из металлов (платина и палладий) в качестве благородного металла. Следует отметить, что на фиг.4 данная взаимосвязь для каждого из металлов (платина и палладий) показана одной кривой, потому что платина и палладий имеют практически одинаковую взаимосвязь. Как очевидно из фиг.4, количество атомов составляет приблизительно 48000, если диаметр частиц благородного металла составляет 10 нм. Если эту величину пересчитать в количество молей, получится приблизительно 8×10-20 моль. С учетом этого, когда количество благородного металла в одном катализаторном блоке 13 контролируют и устанавливают равным 8×10-20 моль или менее, уменьшение каталитической активности можно предотвратить, даже если благородный металл агрегируется в единую массу в одном катализаторном блоке 13. Одним примером способа установки количества благородного металла, содержащегося в одном катализаторном блоке 13, на уровне 8×10-20 моль или менее может быть уменьшение диаметра несущих частиц 9, содержащих частицы благородного металла 8.

В частицах с комбинированным наполнением оболочки 5, показанных на фиг.1(d), когда энергия стабилизации адсорбции частиц благородного металла 8 на несущих частицах 9 определена как Ea, и энергия стабилизации адсорбции частиц благородного металла 8 на материал-оболочку 12 определена как Eb, Ea предпочтительно имеет меньшее значение, чем Eb (Ea<Eb). Если энергия стабилизации адсорбции Ea частиц благородного металла 8 на несущих частицах 9 меньше, чем энергия стабилизации адсорбции Eb частиц благородного металла 8 на материале-оболочке 12, можно предотвратить движение частиц благородного металла 8, так чтобы они не достигали материала-оболочки 12. В результате возможно дополнительное подавление агрегации частиц благородного металла 8.

Кроме того, разность (Eb-Ea) между энергией стабилизации адсорбции Ea частиц благородного металла 8 на несущих частицах 9 и энергией стабилизации адсорбции Eb частиц благородного металла 8 на материале-оболочке 12 более предпочтительно превосходит 10,0 кал/моль (41,9 Дж/моль). Когда разность между соответствующими величинами энергии стабилизации адсорбции превосходит 10,0 кал/моль (41,9 Дж/моль), можно с большей надежностью препятствовать движению частиц благородного металла 8, чтобы они не достигали материала-оболочки 12.

Следует отметить, что энергию стабилизации адсорбции Ea частиц благородного металла 8 на несущих частицах 9 и энергию стабилизации адсорбции Eb частиц благородного металла 8 на материале-оболочке 12 можно вычислить путем моделирования с помощью теории функционала плотности. Эта теория функционала плотности представляет собой способ прогнозирования электронного состояния кристалла путем введения гамильтониана, который учитывает корреляционный эффект между большим количеством электронов. Принцип теории функционала плотности основан на математической теореме о том, что полную энергию основного состояния системы можно представить с помощью теории функционала электронной плотности. Теория функционала плотности обладает высокой надежностью в качестве способа вычисления электронного состояния кристалла.

Здесь теория функционала плотности пригодна для прогнозирования электронных состояний на поверхности раздела между несущими частицами 9 или материалом-оболочкой 12 и частицами благородного металла 8. Признано, что катализатор согласно настоящему варианту осуществления, построенный на основе сочетания частиц благородного металла, несущих частиц и материала-оболочки, в котором такое сочетание определено на основании фактических значений моделирования, не приводит к легкому укрупнению частиц благородного металла и сохраняет высокую эффективность очистки даже в испытании устойчивости при высокой температуре. Аналитическое программное обеспечение для моделирования с помощью теории функционала плотности, как описано выше, имеется в продаже, и одним примером аналитического программного обеспечения для вычисления условий является следующее.

Предварительная/последующая оценка: Materials studio 3.2 (Accelrys Software Inc.); программа решения: DMol3 (Accelrys Software Inc.); температура: абсолютный ноль; приближение: приближение обобщенного градиента (GGA).

Следует отметить, что чрезвычайно важной функцией катализатора для очистки отработавших газов автомобилей является поступление достаточного количества активного кислорода на благородный металл, чтобы нейтрализовать отработавшие газы. Следовательно, аккумулирующий кислород компонент (материал OSC), который располагается рядом с благородным металлом и своим действием адсорбирует и выделяет активный кислород во время изменения состава отработавших газов, представляет собой особенно важный материал для улучшения эффективности каталитической очистки.

Катализатор для очистки отработавших газов, к которому добавляют материал OSC, должен удовлетворять следующим трем условиям: (1) количество материала OSC в катализаторе (количество адсорбируемого и выделяемого кислорода); (2) скорость аккумулирования и выделения кислорода материалом OSC; и (3) расстояние между благородным металлом и материалом OSC, причем все данные условия являются чрезвычайно важными.

В отношении условия (1), если количество материала OSC в катализаторе является чрезвычайно недостаточным, активный кислород не подается в достаточном количестве на благородный металл в случае богатой топливовоздушной смеси. В результате этого происходит уменьшение эффективности нейтрализации CO и HC. С другой стороны, если количество материала OSC является избыточным, активный кислород, адсорбированный материалом OSC, выделяется в избытке во время резкого перехода от бедной топливовоздушной смеси к стехиометрической или богатой топливовоздушной смеси. В результате этого происходит уменьшение эффективности нейтрализации NOx. Следовательно, существует заданное оптимальное количество материала OSC в катализаторе, и оптимальное количество материала OSC можно измерить в ходе экспериментов. Количество материала OSC различается в зависимости от типа благородного металла и количества благородного металла, использованного в катализаторе; однако количество материала OSC составляет, как правило, от 5 до 100 г/л в расчете на степень конверсии CeO2 на единичное содержание.

Следует отметить, что при уменьшении расстояния между частицами благородного металла и материала OSC увеличивается эффективность поступления активного кислорода при одинаковом количестве материала OSC в катализаторе для очистки отработавших газов. Следовательно, активный кислород можно подавать на благородный металл за значительно меньший период времени в случае изменения состава топливовоздушной смеси. Таким образом, когда уменьшается расстояние между частицами благородного металла и материала OSC, катализатор рассматривают как достигающий лучшей эффективности, что представляет собой такой же эффект, как улучшение условия (2), а именно скорости аккумулирования и выделения кислорода материала OSC, из трех перечисленных выше условий.

Особый способ уменьшения расстояния между частицами благородного металла и материала OSC может представлять собой нанесение благородного металла на материал OSC. Однако конфигурация, в которой благородный металл нанесен на материал OSC, не обязательно является соответствующей по следующим причинам. Во-первых, происходит значительное уменьшение удельной поверхности материала OSC в атмосфере отработавших газов при высокой температуре по сравнению с оксидом алюминия или аналогичным материалом. Следовательно, когда благородный металл нанесен на материал OSC, уменьшение удельной поверхности происходит, вероятно, вследствие агрегации благородного металла. Кроме того, родий (Rh) проявляет более высокую каталитическую активность в восстановленном состоянии и меньшую каталитическую активность в высокой степени окисления. В том случае, когда родий нанесен непосредственно на материал OSC, активный кислород поступает, главным образом, на поверхность раздела между Rh и материалом OSC, и, следовательно, родий находится в высокой степени окисления. В результате может происходить уменьшение каталитической активности.

С другой стороны, в конфигурации, в которой благородный металл не нанесен непосредственно на материал OSC, поступление активного кислорода на благородный металл задерживается, когда существует большое расстояние между частицами материала OSC и благородного металла. В результате, когда скорость потока отработавших газов быстро изменяется во время ускорения и т.п., и изменяется состав газов над катализатором, реакции очистки не могут соответствовать этому изменению. Соответственно происходит уменьшение эффективности каталитической очистки.

Следовательно, в частицах с комбинированным наполнением оболочки 5 среднее расстояние между центрами катализаторных блоков 13, содержащих частицы благородного металла 8 и несущие частицы 9, и центрами промоторных блоков 14, содержащих частицы первого промотора 11, обладающие способностью аккумулирования и выделения кислорода, составляет предпочтительно от 5 нм до 300 нм. Вследствие такого среднего расстояния можно предотвратить уменьшение каталитической активности, вызванное избыточным поступлением активного кислорода, в то время как активный кислород эффективно поступает на благородный металл. В частности, среднее расстояние между центрами катализаторных блоков 13 и центрами промоторных блоков 14 составляет предпочтительнее от 40 нм до 300 нм.

Измерение расстояний между катализаторными блоками 13 и промоторными блоками 14 в частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, можно осуществлять согласно следующим стадиям:

(1) анализ методом просвечивающей электронной микроскопии - энергорассеивающего рентгеновского анализа (TEM-EDX) или анализ методом высокоугловой кольцевой темнопольной сканирующей просвечивающей электронной микроскопии (HAADF-STEM) частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке;

(2) контурное выделение несущих частиц и частиц первого промотора из изображений;

(3) определение кругового приближения и каждой центральной точки из площади поверхности на основании выделенных контуров; и

(4) определение ближайших центральных точек и измерение расстояний.

Способ измерения расстояний не ограничен описанным выше способом и может представлять собой любой из способов при условии возможности обеспечения объективности и воспроизводимости.

(1) Анализ методом TEM-EDX или анализ методом HAADF частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке.

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, подвергают обработке внедрением, используя эпоксидную смолу с последующим отверждением. После этого получают сверхтонкий срез с помощью ультрамикротома. Используя полученный таким образом сверхтонкий срез, частицы с комбинированным наполнением оболочки исследуют методом TEM или HAADF-STEM, чтобы различить среди несущих частиц частицы первого промотора, а также материал-оболочку. Более конкретно, что касается условий анализа в случае использования метода TEM-EDX, полученные изображения сосредоточены в первую очередь на контрастных (затененных) областях. Затем элементарные виды областей анализируют и подтверждают, чтобы определить сложные частицы, содержащие элементы.

Хотя элементарные виды несущих частиц и частиц первого промотора могут перекрывать друг друга, несущие частицы, несущие благородный металл, можно отличить от частиц первого промотора определением присутствия или отсутствия частиц благородного металла методом EDX. Однако, когда диаметр частиц благородного металла меньше, чем диаметр пучка рентгеновского излучения анализатора EDX, присутствие благородного металла не может быть подтверждено. В том случае, когда несущие частицы и частицы первого промотора содержат церий (Ce) или празеодим (Pr) в качестве материала OSC, предпочтительно делать различие между несущими частицами и частицами первого промотора путем сравнения содержания Ce или Pr в несущих частицах и частицах первого промотора с определенным отношением интенсивностей сигналов Ce или Pr, которые определяют заранее. В случае изображения, полученного методом HAADF-STEM, это различие можно осуществлять по контрастам.

(2) Контурное выделение несущих частиц и частиц первого промотора из изображений

Контурное выделение несущих частиц и частиц первого промотора осуществляют, используя изображения, полученные анализом описанной выше стадии (1). Выделение можно осуществлять автоматически по контрастам, используя программное обеспечение для обработки изображений. В качестве альтернативы, выделение можно осуществлять вручную переводом изображений на листы для диаскопических проекций (OHP) и т.п.

(3) Определение кругового приближения и каждой центральной точки из площади поверхности на основании выделенных контуров; и (4) определение ближайших центральных точек и измерение расстояний

Стадии (3) и (4) можно осуществлять, используя имеющееся в продаже программное обеспечение для обработки изображений. То есть вычисляют площади несущих частиц и частиц первого промотора согласно выделенным контурам, и предполагают круги, имеющие те же площади, что и несущие частицы, и частиц первого промотора. Затем определяют частицу первого промотора, ближайшую к определенной несущей частице, и измеряют расстояние между соответствующими центрами кругов. Таким образом, можно вычислить расстояние между частицами.

Фиг.5 представляет один пример полученных методом TEM-EDX фотографий частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке. Как показано на фиг.5f, полученную методом TEM-EDX фотографию подвергают обработке изображения, чтобы выделить контуры соответствующих частиц для несущих частиц 9 и частиц первого промотора 11. После этого вычисляют площади соответствующих частиц и предполагают круги, имеющие такие же площади, что и соответствующие частицы. Затем определяют частицу первого промотора 11 (промоторный блок 14), ближайшую к определенной несущей частице 9 (катализаторный блок 13), и измеряют расстояние между соответствующими центрами кругов. Следует отметить, что на фиг.5 линии, соединяющие несущие частицы 9 с частицами первого промотора 11, проведены как сплошные линии, а линии, соединяющие соответствующие несущие частицы 9, или линии, соединяющие соответствующие частицы первого промотора 11, проведены как штриховые линии.

Кроме того, частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5, предпочтительно имеют 40% или большую степень дисперсности катализаторных блоков 13 и промоторных блоков 14 соответственно в частицах с комбинированным наполнением оболочки. Степень дисперсности можно вычислить согласно следующей формуле 1.

Математическая формула 1

Степень дисперсности (%)=100-[σ(нм)/Av(нм)]×100

В этой формуле σ представляет стандартное отклонение распределения расстояний между соответствующими центрами катализаторных блоков 13 и промоторных блоков 14 в частицах с комбинированным наполнением оболочки 5. Av представляет среднее расстояние между соответствующими центрами катализаторных блоков 13 и промоторных блоков 14 в частицах с комбинированным наполнением оболочки 5.

Фиг.6 представляет график, показывающий взаимосвязь между расстояниями между соответствующими центрами катализаторных блоков 13 и промоторных блоков 14 в частицах с комбинированным наполнением оболочки 5 и частотой наблюдения расстояний. Как показано на фиг.6, которая представляет собой график, полученный по результатам измерения расстояний между соответствующими центрами катализаторных блоков 13 и промоторных блоков 14, когда предполагается, что частотное распределение является нормальным распределением, степень дисперсности выражена как вероятность присутствия произвольного образца в интервале σ. Следует отметить, что выражение «σ представляет стандартное отклонение» означает, что 68,27% расстояний между соответствующими центрами катализаторных блоков 13 и промоторных блоков 14 распределено в пределах Av(нм)±σ(нм) от среднего значения расстояния между центрами.

Фиг.7 представляет схематический вид примера порошка катализатора с высокой степенью дисперсности (фиг.7(a)) и схематический вид примера порошка катализатора с низкой степенью дисперсности (фиг.7(b)). Если бы все расстояния между катализаторными блоками и промоторными блоками, измеренные методом TEM и т.п., были равны, степень дисперсности катализатора составила бы 100% (это означает, что дисперсность расстояний равна 0). Когда дисперсность расстояний велика, степень дисперсности катализатора приближается к 0%. То есть, когда все расстояния между катализаторными блоками и промоторными блоками геометрически равны, σ=0 и степень дисперсности составляет 100%.

Как описано выше, определенная таким образом степень дисперсности составляет предпочтительно 40% или более. Когда степень дисперсности составляет 40% или более, обеспечено достаточное расстояние между соответствующими частицами, и неравномерность уменьшается до низкого уровня. В результате предотвращается агрегация между соединениями после испытания устойчивости. В частности, степень дисперсности составляет предпочтительно 50% или более.

Эта степень дисперсности взаимосвязана с уровнем агрегации несущих частиц и частиц первого промотора непосредственно перед сушкой суспензии, в которой смешаны несущие частицы, частицы первого промотора и предшественник материала-оболочки. Так как уровень агрегации зависит от усилия перемешивания суспензии, степень дисперсности можно повысить, когда суспензию интенсивно перемешивают.

Частицы второго промотора

Как показано на фиг.1(c), частицы второго промотора 6, содержащиеся в слое катализатора 3, диспергируют в слое катализатора 3 вместе с частицами, одновременно содержащими несущие частицы/частицы промотора в материале-оболочке 5. В частности, частицы второго промотора 6 содержатся в мелких порах 5a, образованных между множеством частиц с комбинированным наполнением оболочки 5, таким образом, что частицы второго промотора 6 могут в достаточной степени адсорбировать кислород в отработавших газах, проходящих через мелкие поры. Следовательно, кислород не проникает глубоко в слой катализатора, и мала вероятность какого-либо присутствия кислорода на поверхности порошка катализатора. Соответственно оксиды азота можно нейтрализовать в достаточной степени. Кроме того, активный кислород, адсорбированный частицами первого промотора 11 и частицами второго промотора 6, выделяется во время резкого перехода от бедной топливовоздушной смеси к стехиометрической или богатой топливовоздушной смеси. Таким образом, возможно также эффективное окисление HC и CO.

В катализаторе для очистки отработавших газов согласно настоящему варианту осуществления отношение массы частиц первого промотора к полной массе частиц первого промотора и частиц второго промотора составляет предпочтительно 0,3 или более, предпочтительнее от 0,4 до 0,8. Когда массовое отношение находится в указанном интервале, кислород может эффективно адсорбироваться и выделяться в отношении частиц благородного металла на несущих частицах благодаря частицам первого промотора, в то время как избыточный кислород адсорбируется частицами второго промотора. Следовательно, можно повысить эффективность нейтрализации NOx.

Частицы второго промотора 6 предпочтительно содержат, по меньшей мере, один элемент из церия (Ce) и празеодима (Pr), обладающих способностью аккумулирования и выделения кислорода, как и в случае частиц первого промотора 11. В частности, частицы второго промотора 6 предпочтительно содержат соединение в качестве основного компонента, обладающее высокой способностью аккумулирования и выделения кислорода, например оксид церия (CeO2) и оксид празеодима (Pr6O11).

Частицы второго промотора 6 предпочтительно представляют собой оксид, содержащий также, по меньшей мере, один элемент, выбранный из группы, в которую входят железо (Fe), марганец (Mn), кобальт (Co) и никель (Ni), как и в случае частиц первого промотора 11. Когда, по меньшей мере, один переходный металл содержится в частицах второго промотора 6, каталитическую активность, особенно скорость нейтрализации CO и NO, можно повысить за счет активного кислорода, содержащегося в оксиде переходного металла.

Кроме того, частицы второго промотора 6 предпочтительно содержат также, по меньшей мере, один адсорбирующий NOx материал, выбранный из группы, в которую входят барий (Ba), магний (Mg), кальций (Ca), стронций (Sr) и натрий (Na). Так как соединение, содержащее такой элемент, функционирует в качестве адсорбирующего NOx материала, возможно повышение эффективности нейтрализации NOx.

Средний диаметр частиц (D50), одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, и частиц второго промотора 6 составляет предпочтительно 6 мкм или менее. Данный средний диаметр частиц представляет собой средний диаметр для частиц с комбинированным наполнением оболочки 5 и частиц второго промотора 6 в слое катализатора 3, как показано на фиг.1(c). Когда средний диаметр частиц составляет более чем 6 мкм, увеличивается расстояние от поверхности до центра каждой частицы из числа частиц с комбинированным наполнением оболочки 5 и частиц второго промотора 6, и значительно уменьшается эффективность диффузии газа к центру соответствующих частиц. В результате этого может происходить уменьшение эффективности очистки. Кроме того, когда средний диаметр частиц составляет более чем 6 мкм, это может облегчить возможность отслаивания или неоднородности материала покрытия в случае покрытия на сотовом носителе катализатора. Средний диаметр частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, и частиц второго промотора 6 находится предпочтительнее в интервале от 1 мкм до 4 мкм, таким образом, возможно дальнейшее предотвращение образования соответствующих промежутков между частицами и отслаивания. Средний диаметр частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, и частиц второго промотора 6 можно определить анализом суспензии, содержащей соответствующие частицы, с помощью лазерного дифракционного анализатора распределения частиц по размерам.

В катализаторе для очистки отработавших газов 1 согласно настоящему варианту осуществления возможно создание грунтового слоя 4, содержащего неорганический оксид, который обладает термостойкостью, под слоем катализатора в качестве наиболее нижнего слоя, как показано на фиг.1(b). Грунтовый слой 4 создают, главным образом, на углах каждой ячейки 2a сотового носителя катализатора 2. Тем самым предотвращается локальное присутствие в углах ячейки активного компонента катализатора, находящегося в слое катализатора, покрывающем грунтовый слой 4, подавляется уменьшение количества активного компонента катализатора, приходящегося на плоские участки (на стенках ячейки), и предотвращается опадание слоя катализатора с носителя. Одним примером неорганического оксида, обладающего термостойкостью, в грунтовом слое может быть оксид алюминия.

Способ производства катализатора для очистки отработавших газов

Далее приведено разъяснение способа производства катализатора для очистки отработавших газов согласно варианту осуществления настоящего изобретения. Способ производства катализатора настоящего изобретения включает стадию измельчения композитных частиц, содержащих частицы благородного металла и несущие частицы, и частиц первого промотора отдельно или совместно. Способ дополнительно включает стадию смешивания измельченных композитных частиц и измельченных частиц первого промотора с суспензией, содержащей предшественник материала-оболочки, с последующей сушкой, таким образом, чтобы получить частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке. Способ дополнительно включает стадию смешивания частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, с частицами второго промотора с последующим измельчением.

В частицах с комбинированным наполнением оболочки 5 частицы благородного металла 8 нанесены на несущие частицы 9. Частицы благородного металла 8 можно наносить с использованием способа пропитки. Затем несущие частицы 9, несущие частицы благородного металла 8 на своей поверхности, измельчают с помощью шаровой мельницы или подобного устройства, таким образом, чтобы получить желательный диаметр частиц. Аналогичным образом, частицы первого промотора 11 измельчают с использованием шаровой мельницы или подобного устройства, чтобы получить желательный диаметр частиц. В этом случае несущие частицы 9 и частицы первого промотора 11 можно измельчать в смешанном состоянии или их можно измельчать отдельно. Следует отметить, что когда мелкодисперсный исходный материал, в том числе коллоидный оксид, используют в качестве исходного материала для несущих частиц 9 и/или частицы первого промотора 11, стадию измельчения можно пропустить.

Когда несущие частицы и частицы первого промотора заключают в материал-оболочку после измельчения, предпочтительно не смешивать заключенные несущие частицы с заключенными частицами первого промотора, но совместно заключать в материал-оболочку несущие частицы и частицы первого промотора. Соответственно несущие частицы и частицы первого промотора можно равномерно диспергировать без неоднородностей.

Более конкретно, несущие частицы и частицы первого промотора добавляют к суспензии, в которой диспергирован предшественник материала-оболочки, и смесь затем перемешивают. Когда суспензию перемешивают, предшественник материала-оболочки прилипает к поверхности несущих частиц 9 и частиц первого промотора 11. В это время суспензию интенсивно перемешивают таким образом, что соответствующие частицы оказываются достаточно диспергированными в суспензии. В результате этого можно повысить степень дисперсности. После этого смешанную суспензию сушат и обжигают. Таким способом можно получить частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5, в которых материал-оболочка содержится на поверхности несущих частиц 9 и частиц первого промотора 11. После этого частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, и частицы второго промотора смешивают и затем измельчают. Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, и частицы второго промотора можно подвергать как мокрому измельчению, так и сухому измельчению. Как правило, частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, и частицы второго промотора добавляют к растворителю, например деионизированной воде, и полученную таким образом смесь перемешивают и измельчают с помощью шаровой мельницы или подобного устройства, чтобы получить суспензию катализатора. В это время к суспензии катализатора добавляют связующее по мере необходимости. Средний диаметр частиц (D50), одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, и частиц второго промотора в суспензии катализатора составляет предпочтительно 6 мкм или менее, как описано выше. После этого суспензию катализатора наносят на внутреннюю поверхность сотового носителя катализатора с последующей сушкой и обжигом. Таким способом можно получить катализатор для очистки отработавших газов.

Система очистки отработавших газов

Как показано на фиг.8, система очистки отработавших газов 20 согласно настоящему варианту осуществления может иметь конфигурацию, в которой трехкомпонентный катализатор 23 установлен выше по потоку отработавших газов 22 двигателя внутреннего сгорания 21, а катализатор для очистки отработавших газов 1 согласно настоящему варианту осуществления установлен ниже по потоку после трехкомпонентного катализатора 23. Трехкомпонентный катализатор 23 можно установить непосредственно под выпускным коллектором 24 таким образом, чтобы активировать трехкомпонентный катализатор 23 на ранней стадии.

Система очистки отработавших газов 20 согласно настоящему варианту осуществления, которая имеет описанную выше конфигурацию, может своевременно активировать трехкомпонентный катализатор 23 и очищать отработавшие газы даже в области с низкой температурой. Кроме того, даже если трехкомпонентный катализатор 23 не может полностью нейтрализовать NOx, катализатор для очистки отработавших газов 1, установленный в потоке после него, может завершить нейтрализацию NOx с высокой эффективностью, потому что катализатор для очистки отработавших газов 1 имеет высокую способность нейтрализации NOx. Следует отметить, что система очистки отработавших газов согласно настоящему изобретению не ограничена конфигурацией, представленной на фиг.8. Например, можно предусмотреть дополнительный трехкомпонентный катализатор или поглощающий NOx катализатор до или после катализатора для очистки отработавших газов 1. Кроме того, катализатор для очистки отработавших газов 1 согласно настоящему изобретению можно устанавливать на разнообразные двигатели внутреннего сгорания, включая бензиновый двигатель, работающий на бедных топливовоздушных смесях, двигатель с непосредственным впрыском топлива, а также дизельные двигатели.

Примеры

Далее настоящее изобретение будет описано более подробно с приведением примеров и сравнительных примеров. Однако настоящее изобретение не ограничено данными примерами.

Пример 1

Получение частиц с комбинированным наполнением оболочки

(1) Сложный оксид Zr-La (удерживающий материал) пропитывали водным раствором нитрата родия с последующей сушкой при 150°C в течение 12 часов и обжигом при 400°C в течение одного часа, чтобы получить порошок содержащего Rh сложного оксида Zr-La. После этого полученный таким способом порошок помещали в чистую воду таким образом, что получаемое содержание твердых веществ составляло 40%, с последующим измельчением с помощью шаровой мельницы, чтобы получить суспензию содержащего Rh удерживающего материала. Средний диаметр вторичных частиц (D50) удерживающего материала (сложный оксид Zr-La) в суспензии содержащего Rh удерживающего материала представлен в таблице 1. Средний диаметр вторичных частиц измеряли с помощью лазерного дифракционно-рассеивающего анализатора распределения частиц по размерам LA-920, изготовленного фирмой Horiba, Ltd.

(2) После этого сложный оксид Zr-Ce-Nd (частицы первого промотора) помещали в чистую воду таким образом, что получаемое содержание твердых веществ составляло 40%, с последующим измельчением с помощью шаровой мельницы, чтобы получить суспензию частиц первого промотора. Средний диаметр вторичных частиц (D50) частиц первого промотора (сложный оксид Zr-Ce-Nd) в суспензии частиц первого промотора представлен в таблице 1.

(3) Определенное количество соответствующих суспензий, полученных в п.п.(1) и (2), смешивали с определенным количеством суспензии, в которой предварительно смешивали бемит (предшественник материала-оболочки) и азотную кислоту, с последующим перемешиванием, чтобы получить смешанную суспензию.

(4) После этого смешанную суспензию сушили и затем обжигали при 550°C в течение трех часов в потоке воздуха, таким образом, чтобы получить частицы с комбинированным наполнением оболочки согласно данному примеру.

Получение порошка платинового катализатора

(1) Сложный оксид Ce-Zr пропитывали водным раствором динитродиаминплатины, с последующей сушкой при 150°C в течение 12 часов и обжигом при 400°C в течение одного часа, чтобы получить порошок содержащего Pt сложного оксида Ce-Zr.

После этого полученный таким способом порошок помещали в чистую воду таким образом, что получаемое содержание твердых веществ составляло 40%, с последующим измельчением с помощью шаровой мельницы, чтобы получить суспензию содержащего Pt сложного оксида Ce-Zr.

(2) Определенное количество суспензии, полученной в п.(1), смешивали с определенным количеством суспензии, в которой предварительно смешивали бемит и азотную кислоту, с последующим перемешиванием, чтобы получить смешанную суспензию.

(3) После этого смешанную суспензию сушили, и затем обжигали при 550°C в течение трех часов в потоке воздуха, чтобы получить порошок платинового катализатора согласно данному примеру.

Нанесение катализатора на сотовый носитель

(1) Внутренний слой покрытия

Порошок Al2O3, 8 мас.% бемита в расчете на порошок Al2O3 и водный раствор азотной кислоты помещали в магнитный сосуд из оксида алюминия. После этого шарики из оксида алюминия помещали в магнитный сосуд из оксида алюминия с последующим встряхиванием, чтобы получить суспензию, не содержащую компонентов благородного металла.

Полученную таким способом суспензию наносили внутрь кордиеритового сотового носителя (диаметр 110 мм; объем 0,92 л; размер ячейки 4 мил (0,1 мм)/600 ячеек на кв. дюйм (93 ячейки на кв. см)) и избыток суспензии удаляли потоком воздуха с последующей сушкой при 120°C в условиях вентиляции. После этого сотовый носитель обжигали при 400°C в течение одного часа на воздухе, чтобы образовать грунтовый слой. В этом случае количество покровного грунтового слоя на 1 л сотового носителя катализатора составляло 50 г/л.

(2) Средний слой покрытия

Суспензию описанного выше порошка платинового катализатора получали таким же способом, как внутренний слой покрытия. После этого суспензию порошка платинового катализатора наносили на сотовый носитель катализатора, на котором был образован грунтовый слой, с последующей сушкой и обжигом таким же способом, как в случае внутреннего слоя покрытия. Таким образом, получали содержащий Pt слой катализатора с содержанием 60 г/л на 1 л сотового носителя катализатора. В этом случае содержание Pt на 1 л сотового носителя катализатора составляло 0,29 г/л.

(3) Верхний слой покрытия

Частицы с комбинированным наполнением оболочки, порошок сложного оксида Zr-Ce-Nd (частицы второго промотора), 8 мас.% бемита в расчете на частицы с комбинированным наполнением оболочки и порошок сложного оксида Zr-Ce-Nd и водный раствор азотной кислоты помещали в магнитный сосуд из оксида алюминия. После этого помещали в магнитный сосуд из оксида алюминия шарики из оксида алюминия с последующим встряхиванием, таким образом, чтобы получить суспензию, содержащую частицы с комбинированным наполнением оболочки и второго промотора. В этом случае отношение массы частиц первого промотора к полной массе частиц первого промотора и частиц второго промотора поддерживали на уровне, представленном в таблице 1. Средний диаметр частиц (D50) для частиц с комбинированным наполнением оболочки и частиц второго промотора в суспензии, содержащей комбинированные частицы и второй промотор, также представлен в таблице 1 (см. диаметр частиц порошка катализатора в таблице).

После этого суспензию, содержащую частицы с комбинированным наполнением оболочки и второй промотор, наносили на сотовый носитель катализатора, на котором был образован содержащий Pt слой катализатора, с последующей сушкой и обжигом таким же способом, как в случае среднего слоя покрытия. Таким образом, получали содержащий Rh слой катализатора с содержанием 100 г/л на 1 л сотового носителя катализатора. В этом случае содержание Rh на 1 л сотового носителя катализатора составляло 0,06 г/л. Отношение полной массы удерживающего материала и частиц первого промотора к массе материала-оболочки также представлено в таблице 1.

Пример 2

Катализатор согласно примеру 2 получали таким же способом, как в примере 1, за исключением того, что содержание частиц первого промотора изменяли таким образом, что отношение массы частиц первого промотора к полной массе частиц первого промотора и частиц второго промотора поддерживали на уровне, представленном в таблице 1.

Пример 3

Катализатор согласно примеру 3 получали таким же способом, как в примере 1, за исключением того, что условия измельчения в шаровой мельнице изменяли таким образом, что средний диаметр вторичных частиц (D50) частиц первого промотора (сложный оксид Zr-Ce-Nd) в частицах с комбинированным наполнением оболочки поддерживали на уровне, представленном в таблице 1.

Пример 4

Катализатор согласно примеру 4 получали таким же способом, как в примере 1, за исключением того, что условия кордиеритового сотового носителя катализатора изменяли на следующие: диаметр 36 мм; объем 0,12 л; размер ячеек 4 мил (0,1 мм) / 600 ячеек на кв. дюйм (93 ячейки на кв. см).

Примеры 5-9 и 12-14

Катализаторы согласно примерам 5-9 и 12-14 получали таким же способом, как в примере 1, за исключением того, что частицы первого и второго промотора в примере 1 заменяли соответствующими компонентами материалов, представленными в таблице 2 и таблице 3, средние диаметры вторичных частиц (D50) для несущих частиц и частиц первого промотора заменяли соответствующими значениями, представленными в таблице 2 и таблице 3, и использовали сотовый носитель катализатора согласно примеру 4.

Пример 10

Катализатор согласно примеру 10 получали таким же способом, как в примере 1, за исключением того, что когда суспензию, содержащую частицы с комбинированным наполнением оболочки и второй промотор, получали в верхнем слое покрытия, встряхивание магнитного сосуда из оксида алюминия контролировали таким образом, что диаметр частиц для частиц с комбинированным наполнением оболочки и частиц второго промотора в суспензии составлял 7,0 мкм, и использовали сотовый носитель катализатора согласно примеру 4.

Пример 11

Катализатор согласно примеру 11 получали таким же способом, как в примере 1, за исключением того, что степень дисперсности в примере 1 изменяли на значение, представленное в таблице 2, и использовали сотовый носитель катализатора согласно примеру 4. Следует отметить, что степень дисперсности изменяли уменьшением интенсивности перемешивания во время смешивания суспензии содержащего Rh удерживающего материала, суспензии первого промотора и суспензии бемита на стадии приготовления частиц с комбинированным наполнением оболочки.

Пример 15

Катализатор согласно примеру 15 получали таким же способом, как в примере 1, за исключением того, что удерживающий материал в примере 1 изменяли на компонент материала, представленный в таблице 3, и использовали сотовый носитель катализатора согласно примеру 4.

Примеры 16-19

Катализаторы согласно примерам 16-19 получали таким же способом, как в примере 1, за исключением того, что материал-оболочку в примере 1 изменяли на компонент материала, представленный в таблице 3, и использовали сотовый носитель катализатора согласно примеру 4. Следует отметить, что соответствующие количества добавок Ba, Mg, La и Na по отношению к оксиду алюминия составляли 5% от массы оксида.

Сравнительный пример 1

Получение частиц с комбинированным наполнением оболочки и получение платинового порошка

Частицы с комбинированным наполнением оболочки и порошок платинового катализатора получали таким же способом, как в примере 1.

Нанесение катализатора на сотовый носитель

Сначала частицы с комбинированным наполнением оболочки, 8 мас.% бемита по отношению к частицам с комбинированным наполнением оболочки и водный раствор азотной кислоты помещали в магнитный сосуд из оксида алюминия. После этого шарики из оксида алюминия помещали в магнитный сосуд из оксида алюминия с последующим встряхиванием, чтобы получить суспензию, содержащую частицы с комбинированным наполнением оболочки. Средний диаметр частиц (D50) для частиц с комбинированным наполнением оболочки в суспензии, содержащей частицы с комбинированным наполнением оболочки, представлен в таблице 1 (см. диаметр частиц порошка катализатора в таблице).

После этого внутренний слой и средний слой наносили на сотовый носитель катализатора таким же способом, как в примере 1. После этого содержащую частицы с комбинированным наполнением оболочки суспензию наносили на сотовый носитель катализатора, на котором был образован содержащий Pt слой катализатора, с последующей сушкой и обжигом таким же способом, как в примере 1. Таким образом, получали содержащий Rh слой катализатора с содержанием 100 г/л на 1 л сотового носителя катализатора. В этом случае содержание Rh на 1 л сотового носителя катализатора составляло 0,06 г/л. Кроме того, дополнительное количество частиц первого промотора регулировали таким образом, что полное количество частиц промотора, содержащихся в верхнем слое, было таким же, как в примере 1. Следует отметить, что, сравнительный пример 1 представляет собой пример, в котором не содержатся частицы второго промотора.

Сравнительный пример 2

Получение порошка Rh

(1) Сложный оксид Zr-La (удерживающий материал) пропитывали водным раствором нитрата родия, с последующей сушкой при 150°C в течение 12 часов и обжигом при 400°C в течение одного часа, чтобы получить порошок содержащего Rh сложного оксида Zr-La. После этого полученный таким способом порошок помещали в чистую воду таким образом, что получаемое содержание твердых веществ составляло 40%, с последующим измельчением с помощью шаровой мельницы, чтобы получить суспензию содержащего Rh удерживающего материала. Средний диаметр вторичных частиц (D50) сложного оксида Zr-La в суспензии содержащего Rh удерживающего материала представлен в таблице 1.

(2) Определенное количество суспензии, полученной в п.(1), смешивали с определенным количеством суспензии, в которой предварительно смешивали бемит (предшественник материала-оболочки) и азотную кислоту, с последующим перемешиванием, чтобы получить смешанную суспензию.

(3) После этого смешанную суспензию сушили и затем обжигали при 550°C в течение трех часов в потоке воздуха, чтобы получить порошок материала-оболочки согласно данному примеру.

Получение порошка Pt

Порошок платинового катализатора получали таким же способом, как в примере 1.

Нанесение катализатора на сотовый носитель

Сначала порошок материала-оболочки, порошок сложного оксида Zr-Ce-Nd (частицы второго промотора), 8% бемита по отношению к порошку носителя и порошку сложного оксида Zr-Ce-Nd и водный раствор азотной кислоты помещали в магнитный сосуд из оксида алюминия. После этого шарики из оксида алюминия помещали в магнитный сосуд из оксида алюминия с последующим встряхиванием, чтобы получить суспензию, содержащую порошок материала-оболочки и второй промотор. Диаметр частиц порошка материала-оболочки и частиц второго промотора в суспензии, содержащей порошок материала-оболочки и второй промотор, представлен в таблице 1 (см. диаметр частиц порошка катализатора в таблице).

После этого внутренний слой и средний слой наносили на сотовый носитель катализатора таким же способом, как в примере 1. После этого суспензию, содержащую порошок материала-оболочки и второй промотор, наносили на сотовый носитель катализатора, на котором был образован содержащий Pt слой катализатора, с последующей сушкой и обжигом таким же способом, как в примере 1. Таким образом, получали содержащий Rh слой катализатора с содержанием 100 г/л на 1 л сотового носителя катализатора. В этом случае содержание Rh на 1 л сотового носителя катализатора составляло 0,06 г/л. Кроме того, дополнительное количество частиц второго промотора регулировали таким образом, что полное количество частиц промотора, содержащихся в верхнем слое, было таким же, как в примере 1. Следует отметить, что сравнительный пример 2 представляет собой пример, в котором не содержатся частицы первого промотора.

Сравнительный пример 3

Катализатор согласно сравнительному примеру 3 получали таким же способом, как в примере 1, за исключением того, что частицы первого и второго промотора в примере 1 не добавляли к катализатору согласно данному примеру и использовали сотовый носитель катализатора согласно примеру 4.

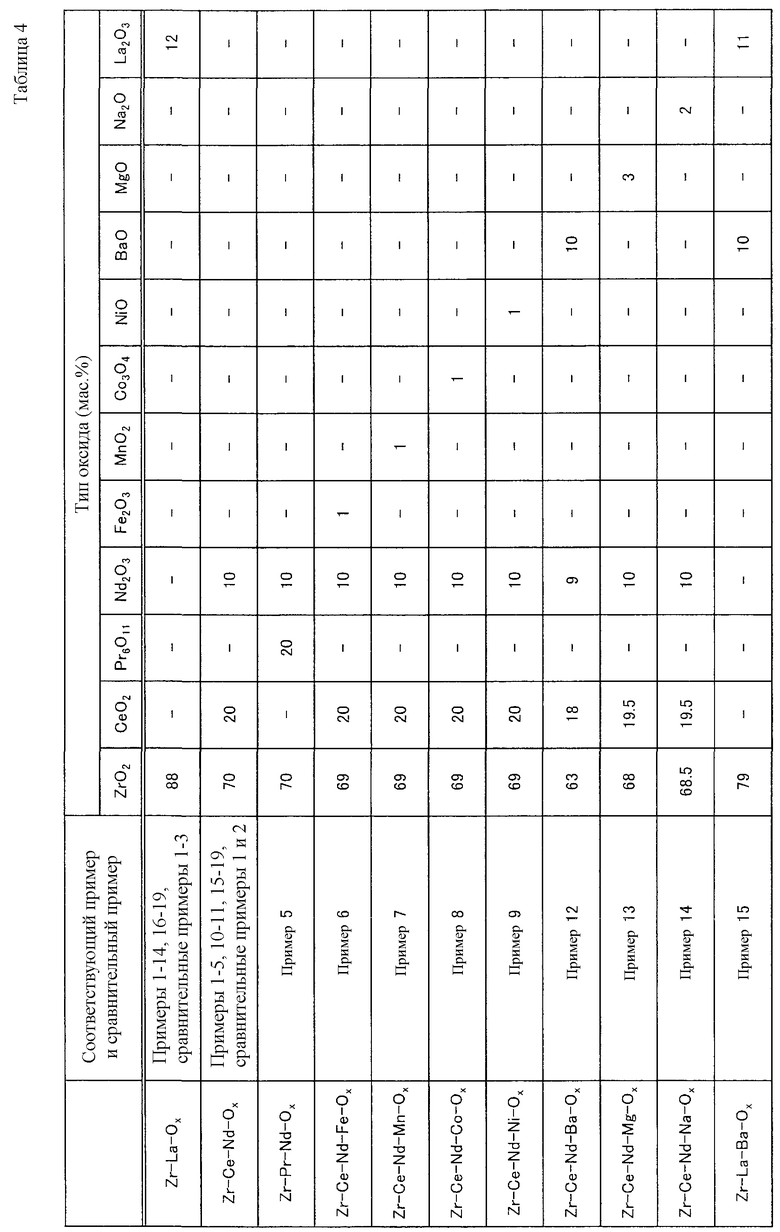

В таблице 4 показано содержание соответствующих элементов в сложных оксидах, использованных в примерах 1-19 и сравнительных примерах 1-3.

Оценка 1

Катализаторы согласно примерам 1-3 и сравнительным примерам 1 и 2 подвергали обработке для испытания устойчивости. После этого определяли остаточную долю NOx для каждого примера. Что касается способа обработки для испытания устойчивости, соответствующие катализаторы согласно примерам и сравнительным примерам устанавливали в систему выпуска отработавших газов бензинового двигателя объемом 3500 см3 и затем включали его на 200 часов при температуре внутри катализатора, составлявшей 880°C. Неэтилированный (не содержащий тетраэтилсвинца) бензин использовали в качестве топлива. Для определения остаточной доли NOx трехкомпонентный катализатор устанавливали непосредственно под выпускной коллектор бензинового двигателя объемом 1500 см3, и соответствующие катализаторы согласно примерам и сравнительным примерам после испытания устойчивости дополнительно устанавливали ниже по потоку после трехкомпонентного катализатора (размещение под полом кабины).