ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится, в основном, к автомобильным катализаторам, имеющим слой с двумя металлами, и композитам, и системам обработки эмиссии, в которых такие катализаторы используются для обработки потока выхлопных газов бензиновых двигателей, который содержит углеводороды, монооксид углерода и оксиды азота. Более конкретно, данное изобретение относится к трехкомпонентным каталитическим конвертерам (TWC), которые содержат два металла, родий и палладий, в одном и том же слое, и к композитам, нанесенным на подложки, такие как монолитная подложка.

УРОВЕНЬ ТЕХНИКИ

[0002] Стандарты по уровням эмиссии таких поллютантов, как несгоревшие углеводороды, монооксид углерода и оксиды азота продолжают ужесточаться. Чтобы соответствовать таким стандартам, в линию выхода выхлопных газов двигателей внутреннего сгорания можно устанавливать каталитические конвертеры, которые включают трехкомпонентный каталитический конвертер (TWC). Такие катализаторы ускоряют окисление кислородом несгоревших углеводородов и монооксида углерода, так же как восстановление оксидов азота до азота в потоке выхлопных газов.

[0003] Многие катализаторы TWC производят с по меньшей мере двумя отдельными покрытиями из каталитических композиций (покрытия из пористых оксидов), которые в виде водных дисперсий наносят последовательными слоями на подложку (например, сотовый массив, состоящий из керамики или металла), чтобы разделить благородные металлы, такие как палладий и родий, которые являются основными каталитически активными компонентами. Необходимость в разделении возникла исторически, поскольку палладий и родий могут образовывать сплав, о котором известно, что у него меньшая каталитическая активность.

[0004] Катализаторы TWC включают компоненты, которые служат хранилищами кислорода (КХК), и глиноземные материалы в качестве носителя для благородных металлов. В таких катализаторах TWC, активность Rh может блокироваться его взаимодействием с глиноземом и оксидом церия, который содержится в композитном материале КХК. Такое взаимодействие может приводить к деактивации каталитической активности Rh, особенно когда концентрация оксида церия в композитном материале КХК превышает 30 весовых %. Кроме того, при высокотемпературном старении, т.е., при температурах выше 1000°C, Rh мигрирует внутри покрытия из пористого оксида. Миграция Rh негативно влияет на эксплуатационные характеристики при обработке выбросов, в частности, на степень превращения NOx при высоком содержании, поскольку Rh в этом случае окажется в контакте с оксидом церия в композитном материале КХК. Характеристики родия могут также ухудшаться в результате взаимодействия с палладием.

[0005] Существует необходимость в создании композиций для формирования единственного покрытия из пористого оксида, которое содержит оба металла, и палладий и родий, в то же время сохраняя и/или улучшая их каталитические характеристики по сравнению с композициями, предназначенными для нанесения отдельных слоев, в которых эти металлы присутствуют по отдельности. Существует также необходимость в способах, которые дают возможность наносить единственное покрытие из пористого оксида за один технологический этап. Кроме того, сохраняется необходимость в создании каталитических композитов TWC, в которых благородные металлы используются эффективно и остаются эффективными в сфере обеспечения регулируемого превращения углеводородов (НС), NOx и СО. Существует также необходимость в ограничении деактивации Rh, обусловленной его взаимодействием с КХК, и необходимость в ограничении миграции Rh по материалам носителя, которое обеспечит повышение эффективности конверсии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Предложены автомобильные каталитические композиты, которые

содержат слой с двумя металлами на подложке, и способы изготовления и использования этих каталитических композитов.

[0007] В первом аспекте, предложены автомобильные каталитические

композиты, которые включают каталитический материал на подложке, где каталитический материал является слоем с двумя металлами, содержащий: родиевый компонент на первом носителе, включающем компонент оксид тугоплавкого металла, или первый композит диоксид церия-диоксид циркония; палладиевый компонент на втором носителе, включающем второй композит диоксид церия-диоксид циркония; один или более таких компонентов как промотор, стабилизатор или связующее; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для практически одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и где общее количество первого и второго композитов диоксид церия-диоксид циркония в слое с двумя металлами равно или превышает количество тугоплавкого компонента из оксида металла.

[0008] В одном или более вариантах реализации изобретения, палладиевый компонент, родиевый компонент или оба эти компонента термически зафиксированы.

[0009] В одном или более вариантах реализации изобретения предлагается, чтобы первый носитель для родиевого компонента представлял собой носитель на основе глинозема или носитель на основе циркония. В подробно описанном варианте реализации изобретения, первый носитель для родиевого компонента содержит активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема, и глинозема-оксида церия.

[0010] В других вариантах реализации изобретения, первый носитель для родиевого компонента содержит композит оксид церия-оксид циркония, который содержит 20% по весу или менее оксида церия.

[0011] Второй носитель для палладиевого компонента может представлять собой композит оксид церия-оксид циркония, который содержит по меньшей мере 25% по весу оксида церия.

[0012] В одном или более вариантов реализации изобретения, весовое отношение общего количества первого и второго композитов оксид церия-оксид циркония к количеству компонента оксида тугоплавкого металла в слое с двумя металлами составляет более, чем 1:1; или 2,5:1 или более; или 4:1 или более; или даже 5:1 или более.

[0013] При желании, на компонент оксид тугоплавкого металла можно добавить дополнительный палладиевый компонент.

[0014] В одном из вариантов реализации изобретения, предложено, чтобы слой с двумя металлами содержал, в весовых процентах от веса слоя с двумя металлами, следующие компоненты: второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 40-50%; компонент оксид тугоплавкого металла, количество которого находится в диапазоне 40-50%; и один или более таких компонентов как оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%; где второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% от веса второго композита оксид церия-оксид циркония.

[0015] В другом варианте реализации изобретения, слой с двумя металлами содержит, в весовых процентах от веса слоя с двумя металлами, следующие компоненты: второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 70-80%; оксид тугоплавкого металла, количество которого находится в диапазоне 10-20%; и один или более таких компонентов как оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%; где второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% от веса второго композита оксид церия-оксид циркония. В подробно описанном варианте реализации изобретения, компонент оксид тугоплавкого металла содержит соединение глинозем-оксид церия.

[0016] Каталитический материал может дополнительно содержать второй слой поверх слоя с двумя металлами, второй слой содержит родиевый компонент на третьем носителе, платиновый компонент на четвертом носителе, палладиевый компонент на пятом носителе или их комбинацию. В одном или более вариантах реализации изобретения, второй слой содержит родиевый компонент на третьем носителе, который представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия. Для улучшения параметров конверсии, во второй слой может быть добавлен материал КХК.

[0017] В одном или более вариантах реализации изобретения, второй слой может содержать палладиевый компонент на пятом носителе, который представляет собой третий композит оксид церия-оксид циркония. В подробно описанном варианте реализации изобретения, третий носитель оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 5-20% от веса третьего композита оксид церия-оксид циркония.

[0018] В одном из вариантов реализации изобретения, второй слой содержит: родиевый компонент на активированном глиноземном компоненте, выбранном из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия; и палладиевый компонент на третьем композите оксид церия-оксид циркония, содержащем оксид церия, количество которого находится в диапазоне 5-20% от веса третьего композита оксид церия-оксид циркония.

[0019] В подробно описанном аспекте предложен автомобильный каталитический композит, который содержит: каталитический материал на подложке, где каталитический материал является слоем с двумя металлами, который содержит: родиевый компонент на активированном глиноземном соединении, выбранном из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия; палладиевый компонент, термически прикрепленный к композиту оксид церия-оксид циркония, содержащему оксид церия, количество которого находится в диапазоне 25-45% от веса композита оксид церия-оксид циркония; один или более из таких компонентов как оксид лантана, оксид бария и оксид циркония; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для практически одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и где весовое отношение количества композита оксид церия-оксид циркония к количеству активированного глиноземного соединения в слое с двумя металлами составляет 4:1 или более. Активированное глиноземное соединение может, в частности, содержать соединение глинозем-оксид церия.

[0020] Композит, предложенный в данном документе, может дополнительно содержать второй слой поверх слоя с двумя металлами, второй слой содержит: родиевый компонент на активированном глиноземном соединении. Второй слой может дополнительно содержать материал КХК. Второй слой может дополнительно содержать палладиевый компонент на композите оксид церия-оксид циркония. В подробно описанном варианте реализации изобретения, композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 5-20% от веса композита оксид церия-оксид циркония. В одном или более вариантах реализации изобретения, количество родиевого компонента во втором слое приблизительно такое же, как и количество родиевого компонента в слое с двумя металлами.

[0021] В другом аспекте предложена система обработки выхлопного газа, включающая каталитические композиты, раскрытые в данном документе, которые расположены за бензиновым двигателем. Система обработки выхлопного газа может дополнительно включать композит трехкомпонентного каталитического конвертера (TWC) с глухим соединением за бензиновым двигателем, где каталитический композит по п. 1 расположен за каталитическим композитом TWC с глухим соединением, но перед катализатором очистки от NOx. Катализаторы очистки от NOx включают, но не ограничиваются этим, ловушки NOx для обеднения и катализаторы селективного каталитического восстановления (SCR).

[0022] В других аспектах предложены способы обработки выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота, которые включают: приведение выхлопного газа в контакт с каталитическими композитами, описанными в данном документе.

[0023] Другой аспект представляет собой способ изготовления каталитического композита, который включает: формирование каталитического материала трехкомпонентной конверсии (TWC) путем: диспергирования родиевого компонента по первому носителю, включающему компонент оксид тугоплавкого металла или первый композит оксид церия-оксид циркония, для формирования первого пропитанного носителя; необязательно, прикрепления родиевого компонента к первому пропитанному носителю; диспергирования палладиевого компонента по второму носителю, содержащему второй композит оксид церия-оксид циркония, для формирования второго пропитанного носителя; необязательно, прикрепление палладиевого компонента ко второму пропитанному носителю; последующего формирования водной суспензии покрытия из пористых оксидов путем смешивания воды, первого и второго пропитанных носителей и одного или более таких компонентов как промотор, стабилизатор или связующее; нанесение водной суспензии покрытия из пористых оксидов на подложку, для формирования на подложке единственного слоя с двумя металлами; обжига слоя с двумя металлами для формирования каталитического композита; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для практически одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и где общее количество первого и второго композитов диоксид церия-диоксид циркония в слое с двумя металлами равно или превышает количество компонента из оксида тугоплавкого металла в слое с двумя металлами. В одном или более вариантах реализации изобретения, палладиевый компонент, родиевый компонент или оба эти компонента термически зафиксированы. В других вариантах реализации изобретения предлагается хорошо диспергированный по первому носителю родиевый компонент и хорошо диспергированный по второму носителю палладиевый компонент. Кроме того, способы могут включать нанесение второго слоя на слой с двумя металлами, второй слой содержит родиевый компонент на третьем носителе, который представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия и необязательно платиновый компонент на четвертом носителе, палладиевый компонент на пятом носителе или оба эти компонента.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

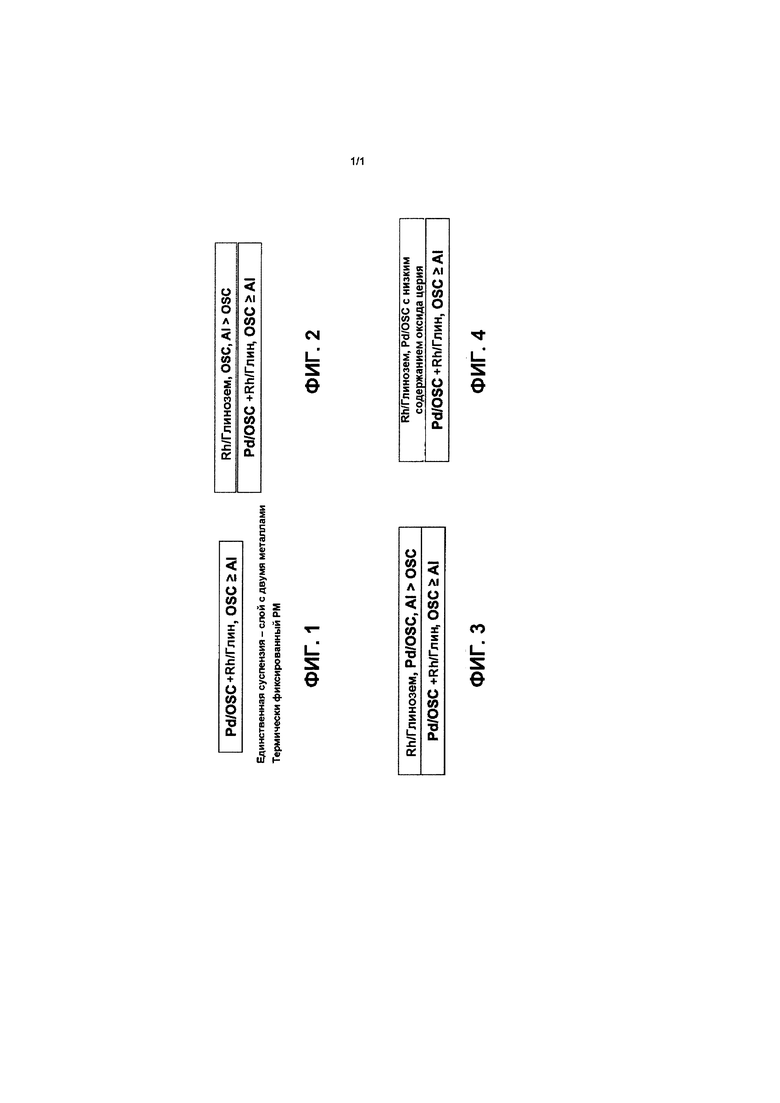

[0024] ФИГ. 1 представляет собой принципиальную схему типичного каталитического материала в соответствии с одним из вариантов реализации изобретения;

[0025] ФИГ. 2 представляет собой принципиальную схему типичного каталитического материала в соответствии с одним из вариантов реализации изобретения;

[0026] ФИГ. 3 представляет собой принципиальную схему типичного каталитического материала в соответствии с одним из вариантов реализации изобретения; и

[0027] ФИГ. 4 представляет собой принципиальную схему типичного каталитического материала в соответствии с одним из вариантов реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0028] Предложены автомобильные каталитические композиты, которые содержат слой с двумя металлами на подложке, и способы изготовления и использования этих каталитических композитов. Слой с двумя металлами формируют из единственного слоя пористых оксидов, который содержит два благородных металла, каждый из которых находится на собственном носителе, в результате получают гомогенную смесь двух металлов в одном и том же слое на подложке. Покрытие из пористых оксидов/слой с двумя металлами предназначено для содержания компонента активированного глинозема и/или композита оксид церия-оксид циркония в качестве носителя для родия и другого композита оксид церия-оксид циркония в качестве носителя для палладия. Особенность этого покрытия из пористых оксидов/слоя с двумя металлами заключается в том, что общий вес композитов оксид церия-оксид циркония равен или превышает количество компонента активированного глинозема. Следовательно, можно поставлять большие количества оксида церия, чем в случае применяемых на данном уровне техники многослойных композитов, в которых палладий и родий присутствуют в различных слоях, что требует больших количеств компонента активированного глинозема для подходящего распределения и связывания. Когда родий находится на активированном глиноземном компоненте, обычно весь глинозем, который требуется для создания каталитического материала, используется для приема родиевого компонента.

[0029] Один или более из благородных металлов прикреплены к их индивидуальным носителям, а это означает, что благородные компоненты нерастворимы в суспензии покрытия из пористого оксида. Прикрепление благородных металлов может происходить путем химической или термической фиксации. Для термического прикрепления, чтобы произвести “термически фиксированный” благородный металл, пропитанные носители подвергают тепловой обработке таким образом, чтобы благородные металлы переходили в свои оксидные формы, и чтобы при применении термически фиксированных благородных металлов на носителях в водной суспензии они были нерастворимыми и несклонными к образованию сплавов/агломератов. При химической фиксации, pH или некоторые другие параметры суспензии соли благородного металла с носителем изменяют, чтобы сделать компонент благородного металла нерастворимым в суспензии покрытия из пористого оксида. Без привязки к теории, предполагается, что термически фиксированные благородные металлы, которые содержатся в гомогенно смешанном слое с двумя металлами, минимизируют миграцию благородных металлов, особенно родия.

[0030] Каталитические композиты, представленные в данном документе, могут проявлять такие же, если не лучшие, эксплуатационные характеристики, как и многослойные композиты-аналоги идентичного, в целом, состава, у которых в каждом слое присутствует только один благородный металл.

[0031] Другая возможная особенность этой конструкции заключается в том, что такие компоненты, как тонко размолотый благородный металл, хорошо диспергированы по соответствующим носителям перед термическим прикреплением. Ссылка на “хорошо диспергированный” означает, что благородные металлы распределены в однородной и неагломерированной массе по всему объему пор данного носителя. Таким образом, количество материала носителя, находящееся в контакте с благородным металлом, максимизировано. Один из способов достичь этого заключается в пропитке носителя благородным металлом, при этом следует использовать водный раствор с самой низкой концентрацией, чтобы получить желаемую навеску благородного металла, в то же время максимизируя, за счет влагоемкости, количество материала носителя, вступающего в контакт с благородным металлом. Один из способов диспергирования представляет собой хемосорбцию монооксида углерода (СО). Чем выше дисперсионное число, тем лучше дисперсия. Другой способ получения хорошей дисперсии состоит в минимизации агломерации, которая определяется по размеру активных частиц.

[0032] Ссылка на “компонент хранилище кислорода” (КХК) относится к компоненту который может находиться в многовалентном состоянии и активно реагировать с окислителями, такими как кислород или оксиды азота, при подходящих для окисления условиях, или реагировать с восстановителями, такими как монооксид углерода (СО) или водород, при условиях, подходящих для восстановления. Обычно КХК содержит один или более способных восстанавливаться оксидов одного или более редкоземельных металлов. Примеры подходящих компонентов хранилищ кислорода включают оксид церия, оксид празеодимия или их комбинации. Доставку оксида церия внутрь слоя можно осуществить с использованием, например, оксида церия, смешанных оксидов церия и циркония и/или смешанных оксидов церия, циркония, иттрия, лантана, необязательно, неодима.

[0033] Ссылка на “носитель” в слое каталитического покрытия из пористых оксидов относится к материалу, который принимает благородные металлы, стабилизаторы, промоторы, связующие и т.п. посредством ассоциации, диспергирования, пропитки или других подходящих способов. Примеры носителей включают, но не ограничиваются этим, оксиды тугоплавких металлов с большой площадью поверхности и композиты, содержащие компоненты хранилища кислорода. В качестве примеров материалов носителей, можно привести компоненты оксид алюминия с высокой площадью поверхности (>80, 90, 100, 125 или даже 150 м2/г) (в различных модификациях) и оксид циркония, которые можно комбинировать с такими компонентами как стабилизаторы, такие как оксид лантана (т.е., композиты Zr-La), и компоненты хранилища кислорода (т.е., смешанные оксиды церия-циркония в различных вариантах реализации изобретения). Приведенные в качестве примера оксиды тугоплавких металлов с высокой площадью поверхности могут включать активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия.

[0034] Соединение двух различных благородных металлов в одной композиции для покрытия сопряжено с серьезной проблемой, которая обусловлена растворимостью солей благородных металлов в воде. В обычных катализаторах TWC, благородные металлы палладий и родий в индивидуальном порядке наносят пропиткой в виде растворов нитратов (Pd(NO3)2 и Rh(NO3)3) на материалы носителей и затем последовательно вводят в водную суспензию покрытия из пористого оксида. Конкретно, на современном уровне техники способы включают следующие стадии:

[0035] a. Нанесение первого благородного металла пропиткой раствором соли металла, независимо от степени разбавления, на первый носитель (оксид алюминия или КХК) для формирования первого пропитанного носителя;

[0036] b. Изготовление первой водной суспензии покрытия из пористого оксида с использованием первого пропитанного носителя;

[0037] c. Нанесение второго благородного металла пропиткой раствором соли металла, независимо от степени разбавления, на второй носитель (оксид алюминия или КХК) для формирования второго пропитанного носителя;

[0038] d. Изготовление второй водной суспензии покрытия из пористого оксида с использованием первого пропитанного носителя;

[0039] e. Нанесение первого слоя на подложку с использованием первой водной суспензии покрытия из пористого оксида и обжиг первого слоя;

[0040] f. Нанесение второго слоя на подложку с использованием второй водной суспензии покрытия из пористого оксида и обжиг второго слоя;

[0041] Если оба благородных металла обрабатывать в одной водной суспензии покрытия из пористых оксидов с использованием традиционных способов, резко возрастет вероятность, что два благородных металла сформируют сплав внутри покрытия из пористого оксида, поскольку использовались водорастворимые соли металлов. В этом случае, эксплуатационные характеристики катализатора TWC будут хуже, чем в случае отдельных слоев палладия и родия.

[0042] Чтобы устранить проблему растворимости солей металлов в водной суспензии покрытия из пористого оксида после пропитки металлами соответствующих носителей, можно использовать раскрытые в данном документе способы термической фиксации благородных металлов на материалах носителей и формирования слоя с двумя металлами. В результате, эти благородные металлы не возвращаются в раствор, поскольку превращаются в свои оксидные формы, и не присутствуют в растворенном виде в водной фазе суспензии покрытия из пористого оксида. Кроме того, перед термическим прикреплением благородных металлов, их можно, при необходимости, хорошо диспергировать по поверхности носителей.

[0043] В общем случае, описанные в данном документе способы относятся к приготовлению композиций индивидуальных металлов, которые термически фиксированы и, необязательно, хорошо диспергированы. Таким образом, индивидуальные благородные металлы, такие как палладий и родий, в виде растворов нитратов наносят пропиткой на отдельные материалы носителей для достижения хорошей дисперсии. Иными словами, растворы нитратов разбавляют до максимально возможной степени, в то же время поставляя желательную навеску металла. Затем индивидуальные разбавленные растворы нитратов добавляют к индивидуальным материалам носителей пропиткой по влагоемкости, чтобы получить пропитанные носители. Затем пропитанные носители, в противоположность традиционному способу, последовательно обжигают (термическая фиксация) перед производством водной суспензии покрытия из пористых оксидов. Обжиг пропитанных материалов носителей приводит к превращению нитрата палладия и нитрата родия в соответствующие оксиды. Без привязки к теории, предполагается, что оксиды нерастворимы в воде, что дает возможность предотвратить повторное растворение палладия и родия. Таким образом, снижается вероятность формирования сплава палладий-родий, хотя оба благородных металла присутствуют в одном и том же слое покрытия из пористых оксидов. В общем виде, способы по данному изобретению для производства композиций из пористых оксидов для формирования единственного покрытия могут включать следующие стадии:

[0044] a. Нанесение первого благородного металла пропиткой раствором соли металла, который необязательно был разбавлен для минимизации концентрации металла, в то же время, поставляя желаемое количество в первый носитель (оксид алюминия или КХК) для формирования первого хорошо диспергированного пропитанного носителя;

[0045] b. Термическое закрепление (обжиг пропитанного носителя при 590°C) первого пропитанного носителя;

[0046] c. Нанесение второго благородного металла пропиткой раствором соли металла, который необязательно был разбавлен для минимизации концентрации металла, в то же время, поставляя желаемое количество во второй носитель (оксид алюминия или КХК) для формирования второго хорошо диспергированного пропитанного носителя;

[0047] d. Термическое закрепление (обжиг пропитанного носителя при 590°C) второго пропитанного носителя;

[0048] e. Изготовление единственной водной суспензии покрытия из пористых оксидов с использованием хорошо диспергированных и термически фиксированных пропитанных носителей;

[0049] f. Нанесение слоя с двумя металлами на подложку с использованием единственной водной суспензии покрытия из пористых оксидов и обжиг единственного слоя.

[0050] В принципе, производство водных суспензий покрытий из пористых оксидов TWC на стадиях b.) и d.) по способу, известному на современном уровне техники, не отличается от производства водной суспензии покрытия из пористых оксидов на стадии e.) для единственного покрытия, т.е. производство суспензий осуществляется в кислом диапазоне pH 2-6 (обычно: 3,5-5,0), и на этой стадии или на стадии пропитки перед обжигом вводятся любые желательные ингредиенты, такие как промоторы и стабилизаторы. Представитель каталитического материала с двумя металлами показан на ФИГ. 1, где для палладия носителем служит оксид церия-оксид циркония, а для родия - глинозем.

[0051] В другом аспекте, были разработаны составы катализатора TWC, которые включают два слоя различных композиций. Иными словами, предложен второй слой покрытия из пористых оксидов, который отличается от слоя с двумя металлами. Концепция этой структуры катализатора по существу соответствует распределению Rh между нижним и верхним слоем для ограничения миграции Rh, и в то же время для создания оптимизированных условий эксплуатации Rh в верхнем слое. Первый слой имеет отношение КХК/глинозем более чем 1:1 (или по меньшей мере 2,5/1 или по меньшей мере 4/1 или даже по меньшей мере 5/1) и содержит оба компонента, все имеющееся количество Pd и только половину Rh, которым пропитан глинозем. Второй слой имеет более низкое отношение КХК/глинозем (иными словами, здесь больше глинозема, чем материала КХК). Концентрация оксида церия в материале КХК может быть низкой и составлять примерно 10 вес. % или даже от 5 до 20 вес. %. В этом втором слое Rh пропитал глинозем. Выбор содержания оксида церия в материале КХК может быть связан с конкретным применением. Приведенный в качестве примера каталитический материал представлен на ФИГ. 2, где нижний слой представляет собой слой с двумя металлами, а верхний слой содержит родий на глиноземе и на материале КХК, и во втором слое содержание глинозема выше, чем содержание материала КХК. Может оказаться желательным, чтобы на материале КХК второого слоя был палладий, как показано на ФИГ. 3. Кроме того, может оказаться желательным, чтобы во втором слое присутствовал Rh/глинозем и материал КХК имел низкое содержание оксида церия, чтобы обеспечивать хорошие эксплуатационные характеристики двигателя и хорошую активность в конверсии обогащенной NOx смеси, что будет повышать степень превращения по сравнению со стандартным составом, где Rh находится в верхнем покрытиии, a Pd - в нижнем, или с составами соответствующей единственной суспензии, в которой Pd и Rh находятся в единственном покрытии.

[0052] Другое конструктивное решение заключается в использовании вышеописанных составов с нижним слоем, содержащим Pd/Rh, где Rh пропитали глинозем, a Pd пропитали материал КХК. Верхнее покрытие в этой концепции может содержать Rh, которым пропитан глинозем, и Pd (30 вес. % общего количества, использованного в композиции), которым пропитан материал КХК, в котором концентрация оксида церия составляет около 10 вес. %. Pd, который находится в верхнем слое, будет улучшать степень превращения НС по сравнению со стандартной композицией. Этот вариант реализации изобретения представлен на ФИГ. 4.

[0053] Таким образом, в одном или более вариантах реализации изобретения, второй слой может содержать один благородный металл, обычно - родий; два металла, обычно - родий и палладий или палладий и платину; или даже вплоть до трех металлов: родий, палладий и платину. В состав второго слоя обычно входит родиевый компонент на носителе, таком как активированный глиноземный компонент, выбранный из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема, и глинозема-оксида церия. Необязательно, композит оксид церия оксид циркония может быть введен во второй слой для улучшения общих эксплуатационных характеристик каталитического материала. В одном или более вариантах реализации изобретения, композит оксид церия-оксид циркония представляет собой компонент КХК с низким содержанием оксида церия, которое составляет 5-20% по весу. В других вариантах реализации изобретения, содержание оксида церия в компоненте КХК может составлять 20-45% по весу. Если потребуется, для дополнительного повышения степени превращения выбросов, таких как НС, второй слой может содержать палладиевый и/или платиновый компонент, каждый из которых термически закреплен на собственном носителе. Подходящим носителем для платины может быть активированный глиноземный компонент, а для палладия - композит оксид церия-оксид циркония с низким содержанием оксида церия. Покрытие из пористых оксидов для второго слоя можно приготовить по известным в этой области технологиям. Относительно фиксирования металлов, можно использовать, по желанию, физическое или химическое закрепление.

[0054] При использовании второго слоя поверх слоя с двумя металлами, появляется возможность добиться практически равномерного распределения родия между двумя слоями, чтобы ограничить миграцию Rh и создать для Rh две различных среды, чтобы повысить степень превращения.

[0055] От выбора материала носителя (КХК или оксид алюминия) для двух благородных металлов, палладия и родия, зависят эксплуатационные характеристики каталитических композитов TWC. Предпочтительными носителями для палладия являются композиты, содержащие церий, такие как оксид церия-оксид циркония с высокой долей оксида церия (оксид церия >25% по весу, например, в диапазоне 25-45% от веса композита). Предпочтительными носителями для родия являются оксид алюминия и композиты, содержащие церий, такие как оксид церия-оксид циркония, с низкой долей оксида церия (<40%, или <30%, или <20%, или даже <10% по весу от веса композита). Можно также производить смеси; например, часть родия наносят пропиткой на предпочтительный композит КХК, а остальную часть наносят пропиткой на оксид алюминия. Кроме того, часть палладия тоже можно наносить пропиткой на оксид алюминия.

[0056] Сравнение эксплуатационных характеристик хорошо диспергированных катализатических композитов TWC со слоем с двумя металлами, имеющих одинаковый состав, показало, что нанесение всего палладия на оксид алюминия и всего родия на композит КХК приводит к значительно худшим эксплуатационным характеристикам, чем если носителем для всего родия является оксид алюминия, а для всего палладия носителем является композит КХК.

[0057] В контексте каталитических композиций TWC, произведенных без термической фиксации, планомерное и специфическое размещение благородных металлов на материалах носителей оксиде алюминия и КХК не оказывает влияния на эксплуатационные характеристики таким же образом, как в контексте термической фиксации. В отсутствие термической фиксации, в процессе производства суспензии покрытия из пористых оксидов, некоторые из благородных металлов возвращаются обратно в раствор, и неизбежно происходит перераспределение благородных металлов, так что обычно оба материала носителей получают, в итоге, оба благородных металла. В случае термической фиксации, этого неизбежного перераспределения не происходит. По этой причине, выбор типов и количества материалов носителей оказывает влияние на эксплуатационные характеристики каталитического композита TWC, если используется термическое фиксирование, как в случае композиции покрытия с двумя металлами.

[0058] Относительно хорошо диспергированных благородных металлов, распределение благородного металла по материалам носителей зависит от концентрации благородного металла в пропитывающем растворе. Максимальное количество пропиточного раствора, которое может быть применено, лишь немного превышает “влагоемкость”, так что пропитанный порошок все еще остается сухим и текучим. Масса благородного металла, нанесенного на носитель, определяется желательной общей навеской благородного металла в каталитическом композите TWC. Хорошая дисперсия металлов достигается при выборе самой низкой из возможных концентраций благородного металла в пропиточном растворе.

[0059] Кроме того, термическая фиксация благородных металлов палладия и родия приводит к фактическому устранению необходимости в ручном регулировании водной суспензии покрытия из пористых оксидов. И наоборот, когда несущие композиции не фиксированы термически, часто требуется ручное вмешательство в процесс, чтобы установить, например, значения pH. Это приводит к разбавлению покрытия из пористых оксидов и к снижению содержания твердых частиц. Таким образом, при использовании способов, известных на современном уровне техники, трудно достичь высокого содержания твердых частиц, что, в свою очередь, препятствует нанесению покрытий большого веса за один этап. При использовании термически фиксированных композиций с носителем, ручное регулирование, например, pH, сокращено и практически отсутствует. Это вторая причина, которая дает возможность формировать суспензии покрытия из пористых оксидов с высоким содержанием твердых веществ.

[0060] Еще один аспект, который можно считать дополнительным преимуществом хорошо диспергированного и термически фиксированного покрытия с двумя металлами, состоит в уменьшении разброса в распределении благородного металла по конечному катализатору. Нанесение покрытия за единственный этап и увеличение массы, которая может быть нанесена за единственный этап будет приводить к уменьшению разброса в распределении благородного металла в процессе покрытия. Это означает, что когда применяется концепция единственного покрытия TWC, точность в определении количества благородного металла, которое должно быть нанесено на катализатор, будет выше.

Компоненты

[0061] Катализаторы TWC, которые проявляют высокую активность и имеют продолжительный срок эксплуатации, содержат один или более металлов платиновой группы (например, платина, палладий, родий, рений и иридий), расположенных на поверхности с большой площадью, и носитель в виде оксида тугоплавкого металла, например, глиноземное покрытие с большой площадью поверхности. Носитель помещен на подходящую подложку или основу, такую как монолитная подложка, которая представляет собой сотовую структуру из металла или огнеупорной керамики, или огнеупорные частицы, такие как сферы или обрезки, экструдированные сегменты подходящего огнеупорного материала. Носителям из оксидов тугоплавких металлов можно придать устойчивость к термическому разложению такими материалами как оксид циркония, диоксид титана, оксиды щелочноземельных металлов, такие как оксид бария, оксид кальция или оксид стронция или, чаще всего, оксиды редкоземельных металлов, например, оксид церия, оксид лантана и смеси двух или более оксидов редкоземельных металлов. Например, см. патент США No. 4171288 (Keith). Катализаторы TWC можно составлять таким образом, чтобы они включали компонент-хранилище кислорода (КХК), включая, например, оксид церия и оксид празеодима.

[0062] Носители из оксидов тугоплавких металлов с большой площадью поверхности относятся к несущим частицам, имеющим размер пор более 20 А и широкое распределение пор. Носители из оксидов тугоплавких металлов с большой площадью поверхности, например, глиноземные материалы носителей, которые также упоминаются как “гамма глинозем” или “активированный глинозем”, обычно имеют площадь поверхности Брюнера-Эммета-Теллера БЭТ (BET) более 60 квадратных метров на грамм (“м2/г”), часто вплоть до 200 м2/г или более. Такой активированный глинозем обычно представляет собой смесь гамма и дельта фаз глинозема, но может также содержать значительные количества эта, каппа и тета фаз глинозема. Помимо активированного глинозема, в качестве носителей для по крайней мере некоторых каталитических компонентов в данном катализаторе, можно использовать другие оксиды тугоплавких металлов. Например, известен целый ряд материалов для таких применений, в частности, оксид церия, оксид циркония, альфа глинозем и другие материалы. Хотя многие из этих материалов имеют недостаток в виде значительно меньшей поверхности BET, чем у активированного глинозема, этот недостаток компенсируется большим рабочим ресурсом полученного катализатора. “Площадь поверхности BET” употребляется в своем обычном значении, т.е., имеется в виду площадь, измеренная по адсорбции N2 по методу Brunauer, Emmett, Teller.

[0063] По желанию, каталитический слой может также содержать катализаторы и промоторы. В число подходящих стабилизаторов входят один или более невосстанавливаемых оксидов металлов, где металлы выбирают из группы, состоящей из бария, кальция, магния, стронция и их смесей. Предпочтительно, стабилизатор включает один или более из оксидов бария и/или стронция. Подходящие промоторы включают один или более невосстанавливаемых оксидов одного или более редкоземельных металлов, выбранных из группы, состоящей из лантана, празеодима, иттрия, циркония и их смесей.

Подложка

[0064] В одном или более вариантах реализации изобретения, одна или более каталитических композиций помещены на подложку. Подложка может представлять собой любой из материалов, которые обычно используются для приготовления катализаторов, и предпочтительно представляет собой керамическую или металлическую сотовую структуру. Можно использовать любую подходящую подложку, такую как монолитная основа типа такой, в которой имеются тонкие параллельные проходы для газового потока, проходящие через основу от поверхности входа до поверхности выхода, так что проходы открыты для потока через нее текучей среды (упоминается как сотовый поток через основы). Проходы, которые являются, по существу, прямыми путями от их входа для текучей среды до их выхода для текучей среды, ограничены стенками, на которые нанесен каталитический материал в виде покрытия из пористых оксидов, так что газы, протекающие через проходы, находятся в контакте с каталитическим материалом. Проходы для потока в монолитной основе представляют собой тонкостенные каналы, которые могут иметь поперечные сечения любых подходящих форм и размеров, таких как трапецевидная, прямоугольная, квадратная, синусоидальная, гексагональная, овальная, круглая и т.п. Такие структуры могут содержать от около 60 до около 900 или более входных отверстий для газа (т.е., ячеек) на квадратный дюйм поперечного сечения.

[0065] Подложка может также быть основой фильтра с пристеночным течением, в которой каналы поочередно блокируются, позволяя газовому потоку входить в каналы с одного направления (направление входа), проходить через стенки канала и выходить из каналов с другого направления (направление выхода). Каталитическая композиция двойного окисления может быть нанесена на фильтр с пристеночным течением. Если используется такая подложка, полученная система будет способна удалять взвешенные частицы, наряду с газообразными поллютантами. Фильтр с пристеночным течением можно изготавливать из материалов, общеизвестных в отрасли, таких как кордиерит или карбид кремния.

[0066] Керамическую подложку можно изготавливать из любого подходящего огнеупорного материала, например, кордиерита, кордиерита-глинозема, нитрида кремния, муллита циркона, сподумена, глинозема-кремнезема оксида магния, силиката циркона, силлиманита, силиката магния, циркона, петалита, глинозема, алюмосиликата и т.п.

[0067] Подложки, полезные для катализаторов по настоящему изобретению, могут также быть металлическими по природе и могут состоять из одного или более металлов или металлических сплавов. Металлические подложки можно применять в различных формах, таких как гофрированный лист или монолит. Предпочтительные металлические подложки включают теплостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, также как другие сплавы, в которых железо представляет собой существенный или главный компонент. Такие сплавы могут содержать один или более из никеля, хрома и/или алюминия, и общее количество этих металлов может преимущественно включать по меньшей мере 15 вес. % сплава, например, 10-25 вес. % хрома, 3-8 вес. % алюминия и вплоть до 20 вес. % никеля. Сплавы могут также содержать небольшие или следовые количества одного или более других металлов, таких как марганец, медь, ванадий, титан и тому подобные. Поверхность металлических подложек может быть окислена при высоких температурах, например, 1000°C и выше, чтобы улучшить сопротивление коррозии сплавов формированием оксидного слоя на поверхности подложек. Такое высокотемпературное окисление может улучшать адгезию оксида тугоплавкого металла носителя и каталитически стимулирующих металлических компонентов к подложке.

[0068] В альтернативных вариантах реализации изобретения, одна или более каталитических композиций может быть нанесена на основу из поропласта с открытыми порами. Такие основы хорошо известны в данной области, и обычно их формируют из огнеупорной керамики или металлических материалов.

Варианты реализации изобретения

[0069] Один аспект ориентирован на автомобильный каталитический композит, включающий каталитический материал на подложке, где каталитический материал содержит слой с двумя металлами. Другой аспект ориентирован на автомобильный каталитический композит, включающий каталитический материал на подложке, где каталитический материал содержит слой с двумя металлами на подложке и второй слой поверх слоя с двумя металлами. Еще один аспект посвящен изготовлению единственной суспензии для получения слоя с двумя металлами. Другой аспект представляет оснащение выхлопной системы каталитическими композитами, описанными в данном документе. Различные варианты реализации изобретения перечислены ниже. Будет понятно, что перечисленные ниже варианты реализации изобретения могут быть объединены со всеми аспектами и другими вариантами реализации изобретения в соответствии с объемом изобретения.

[0070] В первом аспекте, каталитический материал включает: родиевый компонент на первом носителе, который представляет собой компонент оксид тугоплавкого металла, или первый композит диоксид церия-диоксид циркония; палладиевый компонент на втором носителе, который представляет собой второй композит диоксид церия-диоксид циркония; один или более из таких компонентов как промотор, стабилизатор или связующее; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для практически одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и где общее количество первого и второго композитов диоксид церия-диоксид циркония в слое с двумя металлами равно или превышает количество компонента из оксида тугоплавкого металла.

[0071] Во втором варианте реализации изобретения, палладиевый компонент, родиевый компонент или оба эти компонента термически зафиксированы. В третьем варианте реализации изобретения, родиевый компонент хорошо диспергирован в первом носителе и/или палладиевый компонент хорошо диспергирован во втором носителе.

[0072] В четвертом варианте реализации изобретения, первый носитель для родиевого компонента содержит носитель на основе глинозема или носитель на основе циркония.

[0073] В пятом варианте реализации изобретения, первый носитель для родиевого компонента представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодимия глинозема, и глинозема-оксида церия.

[0074] В шестом варианте реализации изобретения, первый носитель для родиевого компонента представляет собой композит оксид церия-оксид циркония, который содержит 20% по весу или менее оксида церия.

[0075] В седьмом варианте реализации изобретения, второй носитель для палладиевого компонента представляет собой оксид церия-оксид циркония.

[0076] В восьмом варианте реализации изобретения, второй носитель для палладиевого компонента представляет собой композит, содержащий по меньшей мере 25% по весу оксида церия.

[0077] В девятом варианте реализации изобретения, весовое отношение общего количества первого и второго композитов оксид церия-оксид циркония к количеству компонента оксида тугоплавкого металла в слое с двумя металлами больше, чем 1:1.

[0078] В десятом варианте реализации изобретения, весовое отношение составляет 2,5:1 или более.

[0079] В одиннадцатом варианте реализации изобретения, весовое отношение составляет 4:1 или более.

[0080] В двенадцатом варианте реализации изобретения, каталитический материал дополнительно включает палладиевый компонент на компоненте оксид тугоплавкого металла.

[0081] В тринадцатом варианте реализации изобретения, слой с двумя металлами содержит, по весовому проценту слоя с двумя металлами: второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 40-50%; компонент оксид тугоплавкого металла, количество которого находится в диапазоне 40-50%; и один или более таких компонентов как оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%; где второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% по весу второго композита оксида церия-оксида циркония.

[0082] В четырнадцатом варианте реализации изобретения, слой с двумя металлами содержит, по весовому проценту слоя с двумя металлами: второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 70-80%; компонент оксид тугоплавкого металла, количество которого находится в диапазоне 10-20%; и один или более таких компонентов как оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%; где второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% по весу второго композита оксид церия-оксид циркония.

[0083] В пятнадцатом варианте реализации изобретения, компонент оксид тугоплавкого металла представляет собой соединение глинозем-оксид церия.

[0084] В шестнадцатом варианте реализации изобретения, каталитический материал дополнительно содержит второй слой поверх слоя с двумя металлами, второй слой содержит родиевый компонент на третьем носителе, платиновый компонент на четвертом носителе, палладиевый компонент на пятом носителе или их комбинацию.

[0085] В семнадцатом варианте реализации изобретения, второй слой содержит родиевый компонент на третьем носителе, который представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия.

[0086] В восемнадцатом варианте реализации изобретения, второй слой содержит палладиевый компонент на пятом носителе, который представляет собой третий композит оксид церия-оксид циркония.

[0087] В девятнадцатом варианте реализации изобретения, третий композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 5-20% от веса третьего композита оксид церия-оксид циркония.

[0088] В двадцатом варианте реализации изобретения, второй слой содержит родиевый компонент на активированном глиноземном соединении; и композит оксид церия оксид циркония.

[0089] В двадцать первом варианте реализации изобретения, количество родиевого компонента во втором слое приблизительно такое же, как и количество родиевого компонента в слое с двумя металлами.

[0090] В двадцать втором варианте реализации изобретения, каталитические композиты, раскрытые в данном документе, расположены за бензиновым двигателем.

[0091] В двадцать третьем варианте реализации изобретения, каталитические композиты, раскрытые в данном документе, расположены за трехкомпонентным каталитическим конвертером с глухим соединением (TWC), который расположен за бензиновым двигателем, но перед катализатором очистки от NOx.

[0092] В двадцать четвертом варианте реализации изобретения, поток выхлопного газа вступает в контакт с любым из каталитических композитов, раскрытых в данном документе применительно к обработке.

[0093] В двадцать пятом варианте реализации изобретения, представлен способ производства каталитического композита, который включает: формирование каталитического материала для трехкомпонентной конверсии (TWC) путем: диспергирования родиевого компонента в первом носителе, содержащем компонент оксид тугоплавкого металла или первый композит оксид церия-оксид циркония, для формирования первого пропитанного носителя; необязательно, прикрепление родиевого компонента к первому пропитанному носителю; диспергирования палладиевого компонента во втором носителе, содержащем второй композит оксид церия-оксид циркония, для формирования второго пропитанного носителя; необязательно, прикрепления палладиевого компонента ко второму пропитанному носителю; последующего формирования водной суспензии покрытия из пористых оксидов путем смешивания воды, первого и второго пропитанных носителей и одного или более таких компонентов как промотор, стабилизатор или связующее; нанесения водной суспензии покрытия из пористых оксидов на подложку для формирования на подложке единственного слоя с двумя металлами; обжига слоя с двумя металлами для формирования каталитического композита; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для практически одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и где общее количество первого и второго композитов диоксид церия-диоксид циркония равно или превышает количество компонента из оксида тугоплавкого металла в слое с двумя металлами.

ПРИМЕРЫ

[0094] Для иллюстрации различных вариантов реализации настоящего изобретения, представлены следующие неограничивающие примеры.

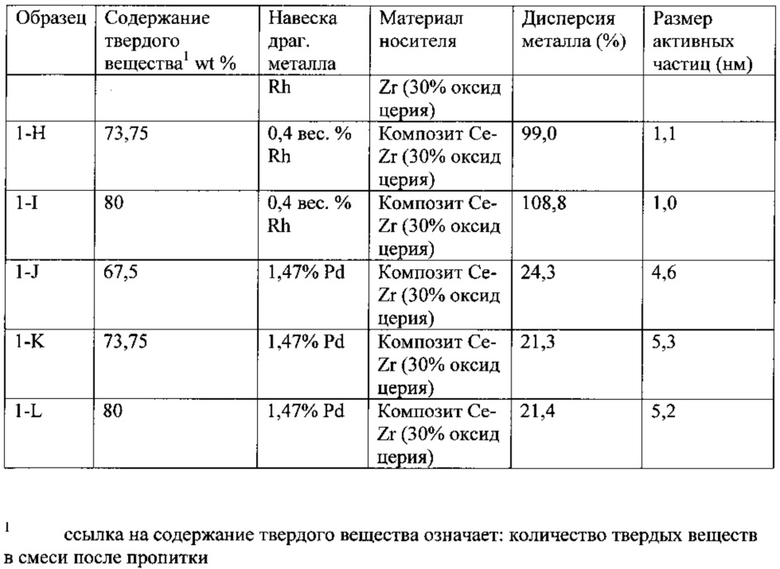

ПРИМЕР 1

[0095] Композиции термически фиксированного пропитанного носителя приготовили следующим образом. Раствором нитрата Rh или Pd пропитали выбранный материал носителя, используя раствор с минимальной концентрацией металла, чтобы доставить желательную тонко измельченную навеску, которая должна привести к хорошей дисперсии в пропитанном носителе. Затем хорошо диспергированные пропитанные носители обжигали при 590°C в течение двух часов, чтобы получить хорошо диспергированные и термически фиксированные пропитанные носители. Далее провели тестирование этих материаловна на хемосорбцию CO, чтобы определить процент дисперсии металла, который является мерой количества CO, которое благородные металлы способны поглотить, прямо зависящего от количества металла и носителя. Размер активных частиц рассчитали по поглощению CO. В Таблице 1 представлены материалы в порошках и результаты тестирования.

[0096] Как показывают данные в Таблице 1, образцы с самым низким содержанием твердого вещества (Образцы 1-А, 1-D и 1-J), что способствует хорошей дисперсии, демонстрируют самый высокий % дисперсии металла и наименьший размер частиц по сравнению с образцами с более высоким содержанием твердого вещества (Образцы 1-В, 1-С, 1-Е, 1-F, 1-К, 1-L), иными словами, менее разбавленными.

ПРИМЕР 2

[0097] Для приготовления каталитического композита, содержащего однослойный катализатор, имеющий слой с двумя металлами, приготовили два пропитанных носителя. Первый пропитанный носитель приготовили добавлением раствора нитрата родия, разбавленного для минимизации концентрации металла до 1,68 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 3 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия, разбавленного для минимизации концентрации металла до 1,70 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 40 весовых %), что привело к получению 47 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ва и Zr. Суспензию перемололи и нанесли на монолит с навеской 3,66 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 3

ОБРАЗЦЫ СРАВНЕНИЯ

[0098] Двухслойный каталитический композит приготовили таким образом,

чтобы в нижнем слое находился палладий, а в верхнем - родий. Общий состав носителей и благородных металлов был таким же, как и в Примере 2. Для формирования нижнего слоя, раствор нитрата палладия, разбавленный для минимизации концентрации металла, добавили к 0,43 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 47 г/фут3 Pd. Полученный пропитанный порошок диспергировали в воде и кислоте (например, уксусной кислоте). В эту суспензию диспергировали 1,45 г/дюйм3 материала КХК (CeO2: 40 весовых %) и промоторы Ва, Zr и La, полученную суспензию перемололи. Полученную суспензию нанесли на монолит с навеской 2,08 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

[0099] Для формирования верхнего слоя, раствор нитрата Rh, разбавленный для минимизации концентрации металла, добавили к 1,25 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 3 г/фут3 Rh. Полученный пропитанный порошок диспергировали в воде и кислоте (например, уксусной кислоте). В эту суспензию диспергировали 0,25 г/дюйм3 материала КХК (CeO2: 40 весовых %) и промоторы Ва и Zr, полученную суспензию перемололи. Полученную суспензию нанесли на монолит, предварительно покрытый нижним слоем, с навеской 1,60 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 4

[00100] Для приготовления однослойного катализатора, имеющего слой с двумя металлами, приготовили два пропитанных носителя в соответствии со стадиями, описанными в Примере 2. По сравнению с Примером 2, в Примере 4 было использовано больше носителя оксид церия-оксид циркония. Первый пропитанный носитель приготовили добавлением раствора нитрата родия, разбавленного для минимизации концентрации металла до 0,43 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 3 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия, разбавленного для минимизации концентрации металла до 1,70 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 30 весовых %), что привело к получению 47 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). Кроме того, в эту суспензию диспергировали промоторы La, Ва и Zr. Суспензию перемололи и нанесли на монолит с навеской 2,98 г/дюйм, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 5

[00101] Для приготовления однослойного катализатора, имеющего слой с двумя металлами, приготовили два пропитанных носителя в соответствии со стадиями, описанными в Примере 2. По сравнению с Примером 4, в Примере 5 был использован другой носитель для Rh. Первый пропитанный носитель приготовили добавлением раствора нитрата родия, разбавленного для минимизации концентрации металла до 0,50 г/дюйм3 гамма-глинозема-оксида церия с высокой площадью поверхности, что привело к получению 3 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия, разбавленного для минимизации концентрации металла до 2,90 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 30 весовых %), что привело к получению 47 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°С и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ва и Zr. Суспензию перемололи и нанесли на монолит с навеской 3,64 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 6

[00102] Приготовили двуслойный каталитический композит, имеющий слой с двумя металлами в нижнем слое и верхний слой с Pd-Rh. Общий состав носителей и благородных металлов был таким же, как и в Примере 5. Для нижнего слоя приготовили два пропитанных носителя в соответствии со стадиями, описанными в Примере 2. Первый пропитанный носитель приготовили добавлением раствора нитрата родия, разбавленного для минимизации концентрации металла до 0,43 г/дюйм3 гамма-глинозема-оксида церия с высокой площадью поверхности, что привело к получению 1,5 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия, разбавленного для минимизации концентрации металла до 2,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 30 весовых %), что привело к получению 32,9 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ва и Zr. Суспензию перемололи и нанесли на монолит с навеской 2,91 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

[00103] Для верхнего слоя приготовили два пропитанных носителя в соответствии со стадиями, описанными в Примере 2. Первый пропитанный носитель приготовили добавлением раствора нитрата родия, разбавленного для минимизации концентрации металла до 0,40 г/дюйм3 гамма-глинозема-оксида церия с высокой площадью поверхности, что привело к получению 1,5 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия, разбавленного для минимизации концентрации металла до 0,40 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 10 весовых %), что привело к получению 14,1 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ba и Zr. Суспензию перемололи и нанесли на нижнее покрытие с двумя металлами с навеской 0,91 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 7

ДАННЫЕ

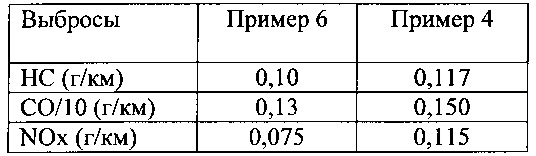

[00104] Образцы из Примеров 2 и 3 состаривали в течение 80 часов при максимальной температуре 1050°C в экзотермических условиях на двигателе. В условиях Нового европейского ездового цикла (New European Drive Cycle, NEDC) на стенде с работающим двигателем, эксплуатационные характеристики таких образцов оценивали по результатам измерения эмиссии HC, CO и NOx, и обнаружили, что между эксплуатационными характеристиками двух образцов нет различий в отношении выбросов НС и NOx, но в отношении выбросов CO эксплуатационные характеристики образца из Примера 2 имеют небольшое преимущество. Были получены следующие данные:

[00105] Образцы из Примеров 4 и 3 состаривали в течение 100 часов при максимальной температуре 1030°C на двигателе в условиях обедненной топливной смеси. В условиях Нового европейского ездового цикла (NEDC) на стенде с работающим двигателем, эксплуатационные характеристики таких образцов оценивали по результатам измерения эмиссии НС, CO и NOx, и обнаружили, что эксплуатационные характеристики образца из Примера 4 в отношении выбросов НС и NOx значительно лучше, но в отношении выбросов CO существенного различия в эксплуатационных характеристиках двух образцов не было. Были получены следующие данные:

[00106] Образцы из Примеров 4 и 5 состаривали в течение 100 часов при максимальной температуре 1030°C на двигателе в условиях обедненной топливной смеси. В условиях Нового европейского ездового цикла (NEDC) на стенде с работающим двигателем, эксплуатационные характеристики таких образцов оценивали по результатам измерения эмиссии НС, CO и NOx, и обнаружили, что эксплуатационные характеристики образца из Примера 5 в отношении выбросов НС и NOx значительно лучше, но в отношении выбросов CO преимущество в эксплуатационных характеристиках у образца из Примера 5 было небольшим. Были получены следующие данные:

[00107] Образцы из Примеров 4 и 6 состаривали в течение 100 часов при максимальной температуре 1030°C на двигателе в условиях обедненной топливной смеси. В условиях Нового европейского ездового цикла (NEDC) на стенде с работающим двигателем, эксплуатационные характеристики таких образцов оценивали по результатам измерения эмиссии НС, СО и NOx, и обнаружили, что эксплуатационные характеристики образца из Примера 6 в отношении выбросов НС, СО и NOx были значительно лучшими. Были получены следующие данные:

ПРИМЕР 8

[00108] Для приготовления каталитического композита, содержащего однослойный катализатор, имеющий слой с тремя металлами, приготовили три пропитанных носителя. Первый пропитанный носитель приготовили добавлением раствора нитрата родия до навески 0,43 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 4 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия до навески 2,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 30 весовых %), что привело к получению 82,8 г/фут3 Pd. Третий пропитанный носитель приготовили добавлением раствора обоих металлов, нитрата палладия и нитрата платины, до навески 1,0 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 7,2 г/фут3 Pd и 24 г/фут3 Pt. Три полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ba и Zr. Суспензию перемололи и нанесли на монолит с навеской 3,66 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 9

[00109] Приготовили двухслойный каталитический композит, имеющий слой с двумя металлами Pd-Rh в нижнем слое и верхний слой с Pt-Pd. Общий состав носителей и благородных металлов был таким же, как и в Примере 8. Для нижнего слоя приготовили два пропитанных носителя в соответствии со стадиями, описанными в Примере 2. Первый пропитанный носитель приготовили добавлением раствора нитрата родия до навески 0,43 г/дюйм3 гамма-глинозема-диоксида церия с высокой площадью поверхности, что привело к получению 4 г/фут3 Rh. Второй пропитанный носитель приготовили добавлением раствора нитрата палладия до навески 2,25 г/дюйм3 композита оксида церия-оксида циркония (CeO2: 30 весовых %), что привело к получению 82,8 г/фут3 Pd. Два полученных пропитанных порошка раздельно подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ва и Zr. Суспензию перемололи и нанесли на монолит с навеской 2,94 г/дюйм3, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

[00110] Для верхнего слоя приготовили третий пропитанный носитель в соответствии со стадиями, описанными в Примере 8. Третий пропитанный носитель приготовили добавлением раствора обоих металлов, нитрата палладия и нитрата платины, до навески 1,0 г/дюйм3 гамма-глинозема с высокой площадью поверхности, что привело к получению 7,2 г/фут3 Pd и 24 г/фут3 Pt. Полученный пропитанный порошок подвергли термической фиксации при 590°C и размололи. Единственное водное покрытие из пористых оксидов сформировали диспергированием термически фиксированных пропитанных носителей в воде и кислоте (например, уксусной кислоте). В этой же суспензии диспергировали промоторы Ва и Zr. Суспензию перемололи и нанесли на нижнее покрытие с двумя металлами с навеской 1,16 г/дюйм, высушили при 110°C на воздухе и отожгли при 590°C на воздухе.

ПРИМЕР 10

ДАННЫЕ

[00111] Систему приготовили для установки за бензиновым двигателем. Композит трехкомпонентного каталитического конвертер (TWC) поместили в положении с глухим соединением. За каталитическим композитом TWC с глухим соединением помещали каталитический композит, либо из Примера 8, либо из Примера 9, перед катализатором очистки от NOx, который представлял собой катализатор улавливания малых концентраций NOx.

[00112] Системы состаривали в течение 64 часов при 950°C при экзотермических условиях на двигателе. Эксплуатационные характеристики таких систем, расположенных за каталитическим композитом из Примера 8 или 9 в выхлопном потоке двигателя с прямым впрыском (GDI) при обедненной смеси оценивали по результатам измерения эмиссии НС, CO и NOx, и обнаружили, что между эксплуатационными характеристиками двух образцов нет различий в отношении выбросов НС, но в отношении выбросов CO и NOx, образец из Примера 9 обеспечивает значительно лучшие степени превращения. Получены следующие данные по степени превращения:

[00113] Во всем тексте данного описания, ссылка на “один из вариантов реализации изобретения”, “определенные варианты реализации изобретения”, “один или более вариантов реализации изобретения” или “вариант реализации изобретения” означает, что конкретное свойство, структура, материал или характеристика, описанные в связи с вариантом реализации изобретения, включены в по меньшей мере один вариант реализации изобретения. Таким образом, появление таких фраз, как “в одном или более вариантов реализации изобретения”, “в определенных вариантах реализации изобретения”, “в одном варианте реализации изобретения” или “в варианте реализации изобретения” в различных местах данного описания не обязательно относятся к одному и тому же варианту реализации изобретения. Кроме того, конкретные свойства, структуры, материалы или характеристики могут быть скомбинированы любым подходящим способом в одном или более вариантах реализации изобретения.

[00114] Изобретение было описано с конкретной ссылкой на варианты реализации изобретения и их модификации, описанные выше. Дальнейшие модификации и изменения могут произойти с другими вариантами после прочтения и интерпретации данного описания. Предполагается включать все такие модификации и изменения в той мере, в которой они входят в объем изобретения.

Изобретение относится к автомобильным каталитическим композитам (вариантам), каталитический материал которых эффективен для практически одновременного окисления монооксида углерода и углеводородов и восстановления окислов азота. Согласно первому варианту автомобильный каталитический композит включает: каталитический материал на подложке, при этом каталитический материал включает слой с двумя металлами, который содержит: родиевый компонент на первом носителе, который содержит компонент оксида тугоплавкого металла и, необязательно, дополнительно, содержит первый композит оксид церия-оксид циркония; палладиевый компонент на втором носителе, который содержит второй композит оксид церия-оксид циркония; один или более из таких компонентов, как промотор, стабилизатор или связующее; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для по существу одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота и где общее количество по весу первого композита оксид церия-оксид циркония, если он присутствует, и второго композита оксид церия-оксид циркония в слое с двумя металлами равно или превышает количество по весу компонента оксида тугоплавкого металла. Согласно второму варианту автомобильный каталитический композит содержит: каталитический материал на подложке, при этом каталитический материал включает слой с двумя металлами, который содержит: родиевый компонент на носителе, который представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия; палладиевый компонент, термически прикрепленный к композиту оксид церия-оксид циркония, содержащий оксид церия в количестве, которое находится в диапазоне 25-45% по весу от композита оксид церия-оксид циркония; одно или более из соединений оксид лантана, оксид бария и оксид циркония; где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для по существу одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота и где весовое отношение количества композита оксид церия-оксид циркония к количеству активированного глиноземного соединения в слое с двумя металлами составляет 4:1 или более. Изобретение также относится к системе обработки выхлопных газов, к способу обработки выхлопного газа и к способу изготовления каталитического кампозита. Технический результат заключается в улучшении каталитических характеристик. 5 н. и 10 з.п. ф-лы, 4 ил., 1 табл., 9 пр.

1. Автомобильный каталитический композит для обработки потока выхлопного газа, где автомобильный каталитический композит, включает:

каталитический материал на подложке, при этом каталитический материал включает слой с двумя металлами, который содержит:

родиевый компонент на первом носителе, который содержит компонент оксида тугоплавкого металла и, необязательно, дополнительно, содержит первый композит оксид церия-оксид циркония;

палладиевый компонент на втором носителе, который содержит второй композит оксид церия-оксид циркония;

один или более из таких компонентов, как промотор, стабилизатор или связующее;

где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для по существу одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота и

где общее количество по весу первого композита оксид церия-оксид циркония, если он присутствует, и второго композита оксид церия-оксид циркония в слое с двумя металлами равно или превышает количество по весу компонента оксида тугоплавкого металла.

2. Композит по п. 1, отличающийся тем, что палладиевый компонент, родиевый компонент или оба эти компонента термически зафиксированы.

3. Композит по п. 1, отличающийся тем, что первый носитель для родиевого компонента содержит носитель на основе глинозема, выбранный из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия или носитель на основе циркония.

4. Композит по п. 1, отличающийся тем, что первый носитель для родиевого компонента включает композит оксид церия-оксид циркония, содержащий 20% по весу или менее оксида церия.

5. Композит по п. 1, отличающийся тем, что второй носитель для палладиевого компонента включает композит оксид церия-оксид циркония, содержащий по меньшей мере 25% по весу оксида церия.

6. Композит по п. 1, отличающийся тем, что весовое отношение общего количества первого и второго композитов оксид церия-оксид циркония к количеству компонента оксида тугоплавкого металла в слое с двумя металлами больше чем 1:1.

7. Композит по п. 1, отличающийся тем, что слой с двумя металлами включает, по весовому проценту слоя с двумя металлами:

второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 40-50%;

тугоплавкий компонент оксид металла, количество которого находится в диапазоне 40-50%; и

одно или более из соединений оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%;

отличающийся тем, что второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% по весу от второго композита оксид церия-оксид циркония.

8. Композит по п. 1, отличающийся тем, что слой с двумя металлами содержит, по весовому проценту слоя с двумя металлами:

второй композит оксид церия-оксид циркония, количество которого находится в диапазоне 70-80%;

компонент оксид тугоплавкого металла, количество которого находится в диапазоне 10-20%; и

одно или более из соединений оксид лантана, оксид бария, оксид циркония и стронций в количестве вплоть до 10%;

отличающийся тем, что второй композит оксид церия-оксид циркония содержит оксид церия, количество которого находится в диапазоне 25-45% по весу от второго композита оксид церия-оксид циркония.

9. Композит по п. 1, отличающийся тем, что каталитический материал дополнительно содержит второй слой поверх слоя с двумя металлами, второй слой содержит родиевый компонент на третьем носителе, платиновый компонент на четвертом носителе, палладиевый компонент на пятом носителе или их комбинацию.

10. Автомобильный каталитический композит для обработки потока выхлопного газа, где автомобильный каталитический композит, содержит:

каталитический материал на подложке, при этом каталитический материал, включает слой с двумя металлами, который содержит:

родиевый компонент на носителе, который представляет собой активированное глиноземное соединение, выбранное из группы, состоящей из глинозема, глинозема-оксида циркония, глинозема-оксида церия-оксида циркония, оксида лантана-глинозема, оксида лантана-оксида циркония-глинозема, оксида бария-глинозема, оксида бария оксида лантана-глинозема, оксида бария оксида лантана-оксида неодима глинозема и глинозема-оксида церия;

палладиевый компонент, термически прикрепленный к композиту оксид церия-оксид циркония, содержащий оксид церия в количестве, которое находится в диапазоне 25-45% по весу от композита оксид церия-оксид циркония;

одно или более из соединений оксид лантана, оксид бария и оксид циркония;

где каталитический материал эффективен в трехкомпонентной конверсии (TWC) для по существу одновременного окисления монооксида углерода и углеводородов и восстановления оксидов азота, и

где весовое отношение количества композита оксид церия-оксид циркония к количеству активированного глиноземного соединения в слое с двумя металлами составляет 4:1 или более.

11. Композит по п. 10, отличающийся тем, что активированное глиноземное соединение содержит соединение глинозем-оксид церия.

12. Система обработки выхлопных газов, которая включает каталитический композит по п. 1, расположенный ниже бензинового двигателя.

13. Система обработки выхлопных газов по п. 12, которая дополнительно содержит композит трехкомпонентного каталитического конвертора (TWC) с глухим соединением ниже бензинового двигателя, где каталитический композит расположен ниже каталитического композита TWC с глухим соединением и перед катализатором очистки от NOx.

14. Способ обработки выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота, который включает приведение выхлопного газа в контакт с каталитическим композитом по п. 1.

15. Способ изготовления каталитического композита по пп. 1-9, способ включает:

формирование каталитического материала для трехкомпонентной конверсии (TWC), включающий следующие стадии:

диспергирование родиевого компонента по первому носителю, содержащему компонент оксид тугоплавкого металла и, необязательно, дополнительно, содержит первый композит оксид церия-оксид циркония для формирования первого пропитанного носителя;

необязательно, прикрепление родиевого компонента к первому пропитанному носителю;

диспергирование палладиевого компонента по второму носителю, содержащему второй композит оксид церия-оксид циркония, для формирования второго пропитанного носителя;

необязательно, прикрепление палладиевого компонента ко второму пропитанному носителю;