Настоящее изобретение относится к коррозионно-защитной системе и прежде всего к антикоррозионному многослойному покрытию для металлов, а также к антикоррозионному пигменту для такой системы.

Металлические детали и конструкции и прежде всего кузова автомобилей подвержены коррозии различных типов, к одному из которых относится коррозия, которая распространяется снаружи внутрь и при которой происходит отслоение лакокрасочного покрытия. Речь при этом идет скорее о наружной ("косметической") коррозии.

Существует далее коррозия, которая возникает в местах отбортовки и фланцевых соединений и распространяется изнутри наружу и которая часто приводит к сквозному коррозионному разрушению металла.

Согласно уровню техники металлические детали временно защищают от коррозии антикоррозионной грунтовкой. Такие органические лакокрасочные системы в настоящее время содержат органические, металлические и неорганические антикоррозионные пигменты, такие, например, как цинк, силикаты, фосфаты, хроматы и другие, которые должны защищать поверхность основы от коррозии на основании различных механизмов своего действия (ионный обмен).

Однако при длительном нахождении в условиях повышенной влажности подобные лакокрасочные системы перестают выполнять свою функцию и начинают вздуваться вследствие коррозионного разрушения расположенной под ними основы, из-за чего происходит полное отделение лакокрасочного покрытия от основы, коррозионное разрушение которой поэтому дополнительно ускоряется. Обычные антикоррозионные многослойные покрытия на металлах состоят, если говорить, например, об антикоррозионном покрытии на стали, из слоя металлического покрытия, нанесенного электролитическим путем или методом погружения в расплав наносимого материала. Такое металлическое покрытие чаще всего наносят из цинка, поверх которого наносят алюмоцинковые покрытия, а затем алюминиевые покрытия. Подобный листовой металл подвергают предварительной обработке путем хроматирования, путем нанесения бесхроматного покрытия или путем фосфатирования, после чего наносят известные антикоррозионные грунтовки, на которые затем в один или несколько слоев наносят покрывной лак.

Из уровня техники известны антикоррозионные многослойные покрытия различной структуры, и прежде всего известны самые разнообразные грунтовки.

Из DE 10300751 А1 известен способ нанесения покрытий на металлические поверхности, составы для нанесения таких покрытий и сами полученные таким способом и из таких составов покрытия. Описанные в указанной публикации, в основном органические составы содержат, кроме того, органические и/или неорганические ингибиторы коррозии, а также необязательно другие добавки, такие как пигменты. Ингибиторы коррозии должны представлять собой антикоррозионные пигменты, соответственно соединения на основе титана, гафния, циркония, карбоната и/или карбоната аммония, при этом антикоррозионные пигменты предпочтительно должны представлять собой таковые на основе кремниевых кислот, оксидов и/или силикатов, например, антикоррозионные пигменты, содержащие щелочные металлы. В качестве примера в указанной публикации особо упоминаются модифицированная кальцием кремниевая кислота, соответственно силикатные пигменты. В качестве антикоррозионных пигментов можно далее использовать прежде всего таковые на основе по меньшей мере одного оксида, по меньшей мере одного фосфата и/или по меньшей мере одного силиката.

Из ЕР 1030894 В1 известно токопроводящее органическое покрытие в качестве антикоррозионной грунтовки, которая должна обладать высокой свариваемостью. С этой целью такое покрытие содержит высокодисперсные токопроводящие наполнители, например, порошковый цинк, порошковый алюминий, графит и/или сульфит молибдена, сажу, фосфит железа или легированный оловом, соответственно сурьмой сульфат бария. Помимо этого подобное покрытие может содержать антикоррозионные пигменты, например, гидросиликаты полифосфата цинка, кальция, алюминия и стронция, силикат цинка, бора и вольфрама или легированный СО2.

Из DE 2560072 известны способ получения антикоррозионного пигмента на основе оксида железа и его применение для защиты от коррозии, при этом такой пигмент наряду с железом может также содержать оксиды магния и/или кальция, а помимо кальция и/или магния может также присутствовать цинк с замещением соответствующих молярных количеств.

Из DE 10247691 А1 известны смесь для нанесения полимерного коррозионно- и износостойкого, допускающего пластическое деформирование покрытия и способ его нанесения. Такая смесь должна допускать возможность ее нанесения, например, на оцинкованную листовую сталь и содержит электропроводящие и/или полупроводящие элементы, выбранные из группы электропроводящих и/или полупроводящих частиц, а в остальном содержит также фосфит железа или металлический цинк, а также необязательно графит и/или сульфит молибдена в количестве до 5 мас.%. Указанные частицы должны иметь определенный гранулометрический состав. Подобные электропроводящие и/или полупроводящие частицы предлагается выбирать из таковых на основе борида, карбида, оксида, фосфида, фосфата, силиката и/или силицида, например, на основе алюминия, хрома, железа, кальция, кальция-магния, марганца, никеля, кобальта, меди, лантана, лантанида, молибдена, титана, ванадия, вольфрама, иттрия, цинка, олова и/или циркония.

Из DE 10217624 А1 известны смесь для нанесения полимерного коррозионно- и износостойкого, допускающего пластическое деформирование покрытия и способ его нанесения, каковые смесь и способ в основном соответствуют таковым, описанным в уже упоминавшейся выше публикации DE 10247691 А1.

Из ЕР 1050603 В1 известна листовая сталь с обработанной поверхностью, обладающая исключительно высокой коррозионной стойкостью. Такая листовая сталь имеет покрытие из цинка либо его сплава или из алюминия либо его сплава и образованное на поверхности такого покрытия композитное оксидное покрытие, а также органическое покрытие поверх композитного оксидного покрытия. Композитное оксидное покрытие наряду с высокодисперсными оксидными частицами содержит по меньшей мере один металл, выбранный из группы, включающей магний, кальций, стронций и барий, включая их возможные соединения, соответственно сплавы, и фосфорную кислоту или фосфорнокислое соединение, а органическое покрытие содержит продукт реакции между пленкообразующей органической смолой и содержащим активный водород соединением, которое частично или целиком представляет собой производное гидразина. Согласно указанной публикации предполагается, что даже при появлении дефектов в покрытии протекание катодной реакции должно приводить к высвобождению ионов ОН-, в результате чего значение pH на поверхности смещается в щелочную область, а также происходит выделение ионов магния и ионов кальция в виде гидроксида магния, соответственно гидроксида кальция, которые в виде плотных и лишь малорастворимых продуктов реакции заделывают дефекты в покрытии. Производное гидразина должно быть при этом способно образовывать стойкий пассивный слой за счет прочного сцепления с поверхностью первого слоя, изолируя ионы цинка, обнажающиеся при протекании процесса коррозии, с образованием в результате нерастворимого гелеобразного слоя.

Из GB 846904 известен пигмент из двойного цинково-магниевого сплава, который может использоваться в красках. Такой пигмент должен обладать особо высокой стойкостью к коррозии и поэтому должен создавать в лакокрасочном покрытии определенный барьер, защищающий от коррозии. Для защиты самих пигментов в лакокрасочном покрытии от коррозии лакокрасочное покрытие предпочтительно защищать дополнительным покрытием.

В основу настоящего изобретения была положена задача разработать коррозионно-защитную систему, которая надежно бы препятствовала коррозии и которая при коррозионных воздействиях проявляла бы дополнительное защитное действие.

Указанная задача решается с помощью коррозионно-защитной системы, заявленной в п.1 формулы изобретения.

Различные предпочтительные варианты предлагаемой в изобретении коррозионно-защитной системы представлены в соответствующих зависимых пунктах формулы изобретения.

Еще одна задача изобретения состояла в том, чтобы разработать антикоррозионный пигмент для коррозионно-защитной системы.

Указанная задача решается с помощью антикоррозионного пигмента, заявленного в п.30 формулы изобретения.

Различные предпочтительные варианты предлагаемого в изобретении антикоррозионного пигмента представлены в соответствующих зависимых пунктах формулы изобретения.

Согласно изобретению в органической матрице, например лаке, клее или антикоррозионной грунтовке, содержатся пигменты из сплава металлов, например пигменты из цинково-магниевого, соответственно из цинково-алюминиево-магниевого сплава, необязательно в смеси с цинковыми пигментами. Подобная органическая матрица используется, например, в качестве антикоррозионной грунтовки, наносимой на стальные листы для автомобильных кузовов, в качестве клея для скрепления стальных листов для автомобильных кузовов или же в иных областях, отличных от автомобилестроения, либо в лакокрасочных материалах, например лакокрасочных материалах в промышленности бытовых приборов и машин, автомобильной промышленности или аналогичных областях. Помимо этого такие пигменты в органической матрице можно согласно изобретению применять также для защиты от коррозии в жестких коррозионных условиях, например в судостроении.

При создании изобретения неожиданно было установлено, что при применении пигментов из сплава металлов, т.е. пигментов, которые не представлены в неорганической минеральной или ионной форме, например пигментных частиц из цинково-магниевого, соответственно цинково-алюминиево-магниевого сплава, происходит полностью неожиданная реакция при коррозионных воздействиях, при этом природу подобных эффектов объяснить не удалось.

При создании изобретения было установлено, что при коррозионных воздействиях пигментные частицы растворяются в органической матрице, растворившийся металл мигрирует к поверхности металлической основы, соответственно к поверхности нанесенного на нее покрытия и образует на ней пассивный слой. Тем самым происходят индуцированное коррозией перемещение входящих в состав пигмента металлов и формирование пассивного слоя. Подобный механизм при этом настолько эффективен, что появляется возможность уменьшить толщину наносимого на листовую сталь цинкового покрытия и толщину лакокрасочного покрытия, при этом скорость наружной коррозии, равно как и скорость коррозии при длительном нахождении в условиях повышенной влажности и коррозии в местах фланцевых соединений существенно ниже, чем при использовании всех известных из уровня техники коррозионно-защитных систем.

Предлагаемое в изобретении решение позволяет полностью отказаться от вторичных мер по защите от коррозии, таких, например, как нанесение восковых защитных покрытий или обработка скрытых полостей автомобильных кузовов антикоррозионными средствами, или существенно сократить потребность в таких мерах.

Помимо этого становится возможным использование конструкций, которые дешевле в изготовлении (не имеют скрытых кромок) и на которые при изготовлении деталей накладывается меньше ограничений.

Соотношение между связующим и пигментом в предлагаемой в изобретении системе можно по сравнению с традиционным соотношением, составляющим от 1:4 до 1:6, устанавливать также на значения в пределах от 1:1 до 1:4, прежде всего от 1:1 до 1:2, особенно предпочтительно на 1:1,6.

Помимо этого возможно использование гидрофобизаторов и восков в качестве вспомогательных средств для обработки давлением, при этом в качестве гидрофобизаторов можно использовать, например, силаны, а в качестве вспомогательных средств для обработки давлением можно использовать, например, карнаубский воск.

Достижимую толщину лакокрасочного покрытия можно уменьшить с обычных 3-5 мкм до 1-4 мкм, прежде всего до 1,5-3,5 мкм. Помимо этого благодаря меньшей плотности твердой фазы, составляющей менее 2,0 (традиционно около 3,5), повышается укрывистость лакокрасочного материала (снижение расхода лакокрасочного материала достигает 30%).

Помимо этого предлагаемая в изобретении лакокрасочная система может обладать пластичностью и благодаря этому может существенно уменьшать износ контактирующих с ней инструментов.

Предлагаемое в изобретении решение позволяет при этом достичь противоположных целей, а именно: обеспечить пригодность к сварке, с одной стороны, и обеспечить защиту от коррозии, с другой стороны.

В изобретении предлагается, в частности, коррозионно-защитная система для металлов, состоящая по меньшей мере из одного наносимого на металл покрытия из органической матрицы, содержащей, кроме того, диспергированные в ней антикоррозионные пигменты, которые образованы сплавом по меньшей мере двух металлов, а также при определенных условиях неизбежными примесями.

В одном из предпочтительных вариантов осуществления изобретения антикоррозионные пигменты образованы сплавом по меньшей мере трех металлов, а также при определенных условиях неизбежными примесями.

В еще одном варианте осуществления изобретения органическая матрица представляет собой грунтовку для многослойного лакокрасочного покрытия и/или антикоррозионную грунтовку для многослойного лакокрасочного покрытия, и/или цветной лак многослойного лакокрасочного покрытия, и/или покрывной лак многослойного лакокрасочного покрытия, и/или лак для нанесения покрытия на металл, и/или клей для скрепления металлических листов, и/или масло, и/или воск, и/или масляно-восковую эмульсию.

В следующем варианте осуществления изобретения коррозионно-защитная система содержит металлическое покрытие для металлической основы, которое в качестве защитного слоя обеспечивает катодную или барьерную защиту от коррозии.

В еще одном варианте осуществления изобретения катодно-защитный слой представляет собой цинковый слой, и/или цинково-алюминиевый слой, и/или цинково-хромовый слой, и/или цинково-магниевый слой, и/или слой, отожженного покрытия, нанесенного путем горячего цинкования (цинково-железный слой), или иной, обладающий катодным действием защитный слой.

В следующем варианте осуществления изобретения барьер в барьерном защитном слое образован алюминием, и/или алюминиевыми сплавами, и/или оловом, и/или медью, и/или иными металлами, которые электрохимически благороднее покрытой металлической основы.

Согласно изобретению защитный слой можно наносить на основу путем электролиза и/или методом погружения в расплав, и/или методом конденсации из паровой фазы (КПФ) и/или методом химического осаждения из паровой фазы (ХОПФ).

Помимо этого согласно изобретению по меньшей мере один из металлов сплава, образующего антикоррозионные пигменты, может соответствовать одному из металлов металлического коррозионно-защитного слоя или его металлу.

В еще одном варианте осуществления изобретения по меньшей мере два металла, составляющих сплав, образующий антикоррозионный пигмент, способны сплавляться между собой.

В следующем варианте осуществления изобретения образующие антикоррозионный пигмент элементы являются представителями разных главных подгрупп периодической системы химических элементов.

Согласно изобретению антикоррозионные пигменты могут содержать в качестве компонентов сплава элементы третьего, четвертого и пятого периодов второй, третьей и четвертой главной и побочной подгрупп.

В одном из вариантов антикоррозионные пигменты образованы сплавом металлов второй главной подгруппы и второй побочной подгруппы.

В еще одном варианте осуществления изобретения сплав, образующий антикоррозионные пигменты, содержит металлы четвертого периода восьмой побочной подгруппы.

Согласно изобретению указанный сплав может содержать цинк, железо, алюминий, магний, церий, лантан и/или хром.

В еще одном варианте осуществления изобретения предлагаемая в нем коррозионно-защитная система содержит другие металлические пигменты, например, из меди, оловянистой бронзы, смесей цинковых пигментов или графита.

В следующем варианте осуществления изобретения коррозионно-защитная система содержит другие пигменты, содержащие медь, оловянистую бронзу, смеси цинковых пигментов или графит.

В еще одном варианте осуществления изобретения основа, на которую нанесена коррозионно-защитная система, представляет собой листовую сталь.

В следующем варианте осуществления изобретения между металлическим защитным слоем и содержащим антикоррозионные пигменты защитным слоем расположен промежуточный или подготовленный слой, полученный хроматированием или фосфатированием, прежде всего фосфатами магния, алюминия или кремния.

В еще одном варианте осуществления изобретения металлы, содержащиеся в пигменте или образующие его, представляют собой электрохимически более благородные металлы, такие как медь, серебро, платина или золото.

В следующем варианте осуществления изобретения органическая матрица представляет собой в основном полиэфирный лак.

В еще одном варианте осуществления изобретения органическая матрица для повышения прочности сцепления лакокрасочного покрытия с расположенной под ним поверхностью содержит меламино-формальдегидные смолы и/или эпоксидные смолы, и/или изоцианатные смолы с блокированными изоцианатными группами в количестве от 1 до 5%.

В следующем варианте осуществления изобретения коррозионно-защитная система при ее применении в качестве антикоррозионной грунтовки и/или лака нанесена на основу слоем толщиной от 1 до 4 мкм.

Соотношение между связующим и пигментом может составлять от 1:1 до 1:4. В предпочтительном варианте соотношение между связующим и пигментом составляет от 1:1 до 1:2. В более предпочтительном варианте соотношение между связующим и пигментом составляет от 1:1,4 до 1:1,6.

В еще одном варианте осуществления изобретения органическая матрица наряду с лаковым и/или смоляным компонентом содержит воски в качестве вспомогательных средств для обработки давлением.

В следующем варианте осуществления изобретения органическая матрица содержит гидрофобизаторы.

В качестве гидрофобизаторов согласно изобретению можно использовать силаны.

В изобретении предлагается также антикоррозионный пигмент, предназначенный для применения в коррозионно-защитной системе, прежде всего для применения в органической матрице, для защиты снабженной или не снабженной покрытием металлической основы и образованный сплавом по меньшей мере двух металлов, а также при определенных условиях неизбежными примесями.

В одном из вариантов осуществления изобретения антикоррозионный пигмент образован сплавом по меньшей мере трех металлов, а также при определенных условиях неизбежными примесями.

В еще одном варианте осуществления изобретения по меньшей мере один из металлов сплава, образующего антикоррозионный пигмент, соответствует одному из металлов металлического коррозионно-защитного слоя или его металлу.

Согласно изобретению по меньшей мере два металла, составляющих сплав, образующий антикоррозионный пигмент, способны сплавляться между собой.

В следующем варианте осуществления изобретения образующие антикоррозионный пигмент элементы являются представителями разных главных подгрупп периодической системы химических элементов.

Помимо этого согласно изобретению антикоррозионный пигмент может содержать в качестве компонентов образующего его сплава элементы третьего, четвертого и пятого периодов второй, третьей и четвертой главной и побочной подгрупп.

В следующем варианте осуществления изобретения антикоррозионный пигмент образован сплавом металлов второй главной подгруппы и второй побочной подгруппы.

В одном из вариантов осуществления изобретения сплав, образующий антикоррозионный пигмент, содержит металлы четвертого периода восьмой побочной подгруппы.

Согласно изобретению в качестве образующих указанный сплав металлов можно использовать цинк, железо, алюминий, магний, церий, лантан и/или хром.

В еще одном варианте осуществления изобретения антикоррозионный пигмент образован в основном цинково-алюминиево-магниевым сплавом.

В следующем варианте осуществления изобретения сплав, образующий антикоррозионный пигмент, соответственно сам антикоррозионный пигмент для стимулирования растворения образующих пассивный слой компонентов сплава содержит, кроме того, электрохимически более благородные металлы по сравнению с основными компонентами сплава.

В качестве электрохимически более благородных металлов по сравнению с основными компонентами сплава он согласно изобретению может содержать медь, серебро, платину или золото.

Объектом изобретения является также применение предлагаемых в нем антикоррозионных пигментов в коррозионно-защитной системе для нанесения покрытия на металлы для их защиты от коррозии.

Ниже изобретение в качестве примера более подробно рассмотрено со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

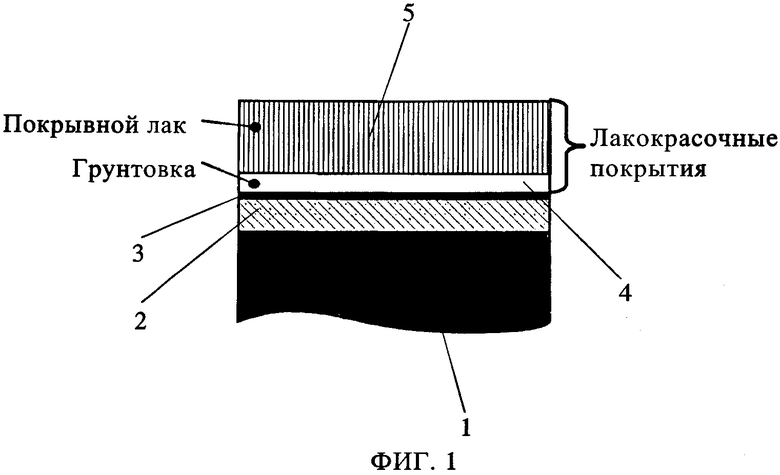

на фиг.1 - предлагаемая в изобретении многослойная структура при ее применении в качестве лакокрасочной системы в автомобилестроении,

на фиг.2 - схема, на которой между собой сравниваются механизмы возникновения коррозии при использовании известной из уровня техники и предлагаемой в изобретении коррозионно-защитных систем,

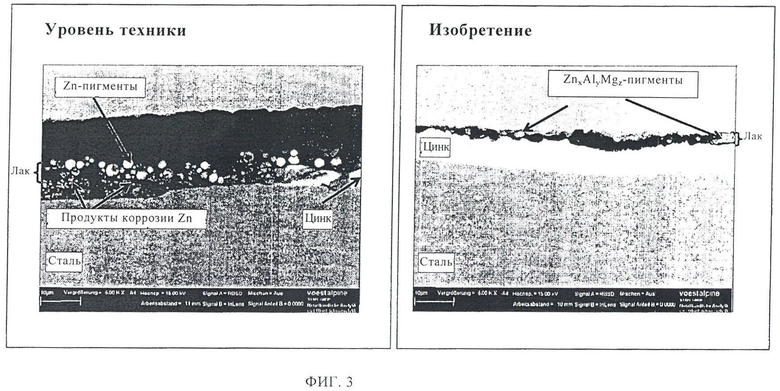

на фиг.3 - полученные с помощью электронного микроскопа снимки поперечных шлифов с известной из уровня техники и предлагаемой в изобретении коррозионно-защитными системами после коррозионного воздействия при коррозионном испытании согласно DIN EN ISO 9227 (500 ч),

на фиг.4 - полученный с помощью электронного микроскопа снимок предлагаемого в изобретении антикоррозионного пигмента и

на фиг.5 - полученные с помощью электронного микроскопа снимки поперечных шлифов предлагаемой в изобретении многослойной структуры до и после коррозионного воздействия.

Предлагаемая в изобретении многослойная структура (фиг.1) наносится на металлическую основу 1 в целях ее защиты от коррозии, например наносится на листовой металл, в частности на листовую сталь.

На основу 1 может быть нанесен металлический защитный слой 2. Такой металлический защитный слой 2 представляет собой, например, защитный слой 2, который служит катодной или барьерной защитой.

Защитный слой 2 в том случае, когда он является катодно-защитным слоем 2, может представлять собой, например, цинковый слой, цинково-алюминиевый слой, цинково-хромовый слой, цинково-магниевый слой либо иной катодно-защитный слой, например слой отожженного покрытия, нанесенного путем горячего цинкования.

Катодно-защитный слой 2 можно наносить на основу 1 методом погружения в расплав путем электролиза или иными известными методами, такими, например, как КПФ- или ХОПФ-метод.

В том же случае, когда защитный слой 2 является барьерным защитным слоем, он выполнен, например, из алюминия, алюминиевых сплавов, олова или аналогичных металлов.

Барьерный защитный слой 2 также можно наносить методом погружения в расплав, электролитическим путем либо ХОПФ- или КПФ-методом.

Слой 2 может быть также выполнен многослойным металлическим.

Для повышения прочности сцепления лакокрасочного покрытия с расположенной под ним поверхностью может быть предусмотрен подготовленный слой 3, наличие которого, однако, не является строго обязательным. Подготовленный слой 3 может представлять собой хроматное или фосфатное покрытие, а в предпочтительном варианте представляет собой покрытие, полученное бесхроматной предварительной обработкой фосфатами магния.

На подготовленный слой 3 нанесена грунтовка 4, которая содержит предлагаемые в изобретении антикоррозионные пигменты. Помимо предлагаемых в изобретении антикоррозионных пигментов грунтовка 4 содержит органические компоненты, а также необязательно может содержать наполнители и вспомогательные вещества.

В качестве органических компонентов грунтовка может содержать, например, мономеры, олигомеры и полимеры, которые в предпочтительном варианте являются по меньшей мере частично отверждаемыми по анионному, катионному и/или радикальному механизму. Помимо этого грунтовка необязательно может содержать органические растворители, воду или спирты. Под органическими компонентами прежде всего подразумеваются типичные, образующие лакокрасочные покрытия или антикоррозионные грунтовочные покрытия органические компоненты, которые известны из уровня техники, в первую очередь одно- или многокомпонентные синтетические смолы.

В качестве органического компонента, соответственно органического связующего, предпочтительно использовать полиэфирный лак. Подобные полиэфирные лаки до настоящего времени не применялись в таких антикоррозионных лакокрасочных системах в серийном производстве. Помимо этого такой лак для существенного повышения прочности сцепления лакокрасочного покрытия с расположенной под ним поверхностью может содержать меламино-формальдегидные или эпоксидные смолы либо блокированные изоцианаты в количестве от 1 до 5%.

Предлагаемое в изобретении решение позволяет существенно улучшить растекаемость лакокрасочного материала и тем самым значительно повысить качество поверхности. Помимо этого предлагаемое в изобретении решение позволяет уменьшить толщину наносимого на основу лакокрасочного покрытия, благодаря чему при применении предлагаемой в изобретении системы улучшается также свариваемость.

В качестве вспомогательных веществ грунтовка может содержать, например, влияющие на тиксотропию вещества (тиксотропы), промоторы адгезии, цветные пигменты, иные металлические пигменты, отличные от вспомогательных веществ для сварки, и прочие, обычно входящие в состав антикоррозионных грунтовок вещества.

Согласно изобретению особенно предпочтительно применение вспомогательных средств для обработки давлением, таких как воски или гидрофобизаторы. В качестве восков при этом используют все обычно применяемые в качестве вспомогательных средств для обработки давлением воски, такие, например, как карнаубский воск, а в качестве гидрофобизаторов предпочтительны силаны.

Помимо этого могут присутствовать и другие металлические пигменты, такие как медь, оловянистая бронза, графит, а особенно предпочтительно присутствие смесей цинковых пигментов.

Предлагаемые в изобретении антикоррозионные пигменты диспергированы в органической матрице и в ее жидком, и в ее отвердевшем состоянии и образованы сплавом по меньшей мере двух металлов.

При наличии защитного слоя 2 по меньшей мере один из металлов в предпочтительном варианте соответствует используемому в качестве защитного покрытия 2 металлу, покрывающему стальную основу 1. В зависимости от состава защитного слоя 2 антикоррозионные пигменты образованы, таким образом, цинково-магниевыми, и/или цинково-алюминиевыми, и/или алюминиево-магниевыми, и/или цинково-хромовыми сплавами, при этом возможно также применение сплавов трех указанных металлов. Вместо указанных металлов возможно также использование металлов, которые в электрохимическом ряду напряжений и/или в периодической системе химических элементов располагаются по соседству с перечисленными металлами или сходны с ними по своим свойствам, например металлов той же главной подгруппы.

В целом же можно отметить, что образующие антикоррозионный пигмент элементы могут являться представителями разных главных или побочных подгрупп периодической системы химических элементов, при этом, например, антикоррозионные пигменты могут быть образованы сплавом металлов второй главной подгруппы и второй побочной подгруппы. Сплав может содержать прежде всего металлы четвертого периода восьмой побочной подгруппы, а также может содержать в качестве его компонента или компонентов элементы третьего, четвертого и пятого периодов второй, третьей и четвертой главной и побочной подгрупп или состоять из таких элементов.

При создании изобретения неожиданно было установлено, что при применении цинксодержащих антикоррозионных пигментов уменьшение содержания пигментов в лакокрасочном материале при соответствующем увеличении в нем доли связующего хотя и не приводит к ухудшению коррозионно-защитных свойств, однако позволяет значительно улучшить свариваемость. На чем основан такой механизм, в настоящее время не известно. Вместе с тем предполагается, что подобный эффект обусловлен меньшим количеством контактных точек, через каждую из которых, однако, проходит повышенный ток.

Поверхность частиц пигментов может быть обработана или снабжена покрытием. Так, например, пигменты могут быть гидрофобизированы, прежде всего обработаны силанами, что облегчает введение пигментов в органическую матрицу.

В еще одном предпочтительном варианте грунтовочный слой 4 наряду с вышеуказанными металлами содержит в определенном количестве электрохимически, соответственно явно более благородные металлы, такие, например, как оловянистая бронза, медь, серебро, золото, платина. При создании изобретения было установлено, что присутствие подобных более благородных металлов стимулирует, соответственно ускоряет растворение пигментов.

Предлагаемый в изобретении грунтовочный слой 4 может при этом состоять также из нескольких субслоев, которые, например, содержат антикоррозионные пигменты из разных металлов, например, первый субслой содержит предлагаемые в изобретении антикоррозионные пигменты, например, из цинково-магниевого сплава, а нанесенный поверх него второй субслой содержит предлагаемые в изобретении антикоррозионные пигменты, например, из алюминиево-магниевого или цинково-хромового сплава. Очевидно, что возможно также наличие нескольких субслоев, с увеличением количества которых, как очевидно, повышается коррозионная стойкость, однако увеличиваются и соответствующие затраты.

На подобный предлагаемый в изобретении грунтовочный слой 4 обычными методами лакирования в один или несколько слоев наносят покрывной лак, прежде всего цветной покрывной лак, при этом согласно изобретению и в подобных покрывных лаках при необходимости могут содержаться антикоррозионные пигменты, возможно также другого гранулометрического состава и/или в других концентрациях.

На фиг.2 показана схема, на которой проиллюстрированы различия в реакциях на коррозионное воздействие при использовании известной из уровня техники и предлагаемой в изобретении коррозионно-защитных систем. При использовании известной из уровня техники коррозионно-защитной системы при коррозионном воздействии происходит непосредственное коррозионное разрушение цинкового слоя с образованием соответствующих продуктов коррозии цинка.

В отличие от этого содержащиеся согласно изобретению в грунтовке 4 предлагаемые в изобретении антикоррозионные пигменты из ZnAlMg-сплава растворяются при коррозионном воздействии, что, очевидно, сопровождается диффузией к поверхности защитного слоя 2 или 3 и образованием на ней дополнительного защитного слоя 5. Такой пассивный слой 5 повышает коррозионную стойкость и защищает расположенные под ним слои от коррозионного воздействия.

Механизм подобной реакции и сопровождающего ее образования пассивного слоя до настоящего времени все еще окончательно не выяснен.

На фиг.3 показаны фотографии, наглядно демонстрирующие различия в структуре и принципе действия традиционного и предлагаемого в изобретении антикоррозионных покрытий. Слева представлена фотография поперечного шлифа с известной из уровня техники коррозионно-защитной системой, у которой ее традиционная антикоррозионная грунтовка содержит цинковые пигменты и которую подвергали коррозионному воздействию в ходе 500-часового коррозионного испытания в солевом тумане согласно стандарту DIN EN ISO 9227. На этой фотографии видно, что цинковые пигменты присутствуют в более или менее неповрежденном виде, тогда как на стальной основе образовались продукты коррозии цинка, который все еще присутствует лишь в небольшом остаточном количестве.

В отличие от этого на представленной справа фотографии поперечного шлифа видно, что цинковый слой при таком же коррозионном воздействии присутствует еще в неизменном виде, а фронт коррозии ничуть не распространился в сторону стали. Помимо этого в грунтовке еще присутствуют некоторые остаточные цинково-магниевые пигменты.

На фиг.4 представлена увеличенная фотография подобного антикоррозионного пигмента, который имеет светлые и темные фазы, представляющие собой фазы цинка и фазы цинково-магниевого сплава соответственно, и снаружи которого дополнительно присутствует оксидный слой.

На фиг.5 для пояснения справа еще раз воспроизведена фотография поперечного шлифа предлагаемой в изобретении многослойной структуры, в которой до коррозионного воздействия в органической матрице (черный цвет) присутствуют антикоррозионные пигменты. После соответствующего коррозионного воздействия в соответствии со стандартом DIN EN ISO 9227 (500 ч) антикоррозионные пигменты явно исчезли. Однако на цинковом слое образовался еще один тонкий (светлый) слой, а именно: пассивный слой, который со всей очевидностью эффективно защищал цинковый слой от коррозии.

Указанные пигменты согласно изобретению можно также включать в состав клеев для скрепления металлических листов, прежде всего стальных листов для автомобильных кузовов или для бытовых приборов и машин, что позволяет предотвратить коррозию в местах соединения металлических листов между собой и отделение клея из-за коррозии металлического листа.

Помимо этого антикоррозионные пигменты дополнительно могут присутствовать и в покрывных лаках. При нанесении на листовой металл не многослойного лакокрасочного покрытия, которым снабжают, например, стальные листы для автомобильных кузовов, а простого лакокрасочного покрытия, которым снабжают, например, металлические листы для бытовых приборов и машин и металлические листы, используемые в аналогичных областях, антикоррозионные пигменты могут также присутствовать только в покровном лаке.

В изобретении предлагается, таким образом, антикоррозионная грунтовка, соответственно антикоррозионная многослойная структура, которая реагирует на коррозионное воздействие образованием пассивного слоя и позволяет тем самым защитить собственно антикоррозионный слой. Благодаря этому антикоррозионный слой после его повреждения (от удара камнем, процарапывания) или при еще более интенсивном коррозионном воздействии обеспечивает в качестве катодного коррозионно-защитного слоя катодную защиту от коррозии.

Тем самым изобретение позволяет получить многослойную структуру и антикоррозионные пигменты для нее, существенно продлевающие срок службы покрытых ими металлических основ при коррозионном воздействии.

Преимущество изобретения состоит также в значительном по сравнению с традиционными системами улучшении свариваемости и в обеспечении тем не менее хорошей растекаемости лакокрасочного материала при его применении для нанесения наружных лакокрасочных покрытий. Помимо этого существенно повышается укрывистость лакокрасочного материала, который даже при его нанесении слоем меньшей толщины, составляющей от 1 до 4 мкм, в отличие от существующих лакокрасочных покрытий, наносимых слоем толщиной от 3 до 5 мкм, обеспечивает высокоэффективную защиту от коррозии. Предлагаемое в изобретении решение позволяет, кроме того, преодолеть разрыв между двумя такими противоположными требованиями, как обеспечение эффективной защиты от коррозии, с одной стороны, и обеспечение пригодности к сварке, с другой стороны, благодаря чему удается существенно повысить стойкость к сквозной коррозии (коррозии в местах фланцевых соединений) при сохранении требуемой пригодности к сварке. Помимо этого существенно улучшается пригодность к обработке давлением, а благодаря добавлению меламино-формальдегидных или эпоксидных смол либо блокированных изоцианатов значительно повышается также прочность сцепления лакокрасочного покрытия с расположенной под ним поверхностью.

С точки зрения экологических аспектов важно отметить, что в отличие от традиционных коррозионно-защитных систем, при нанесении которых покрываемую поверхность требуется подвергать предварительной обработке отчасти канцерогенными веществами (хроматами, нитратами кобальта), при использовании предлагаемой в изобретении коррозионно-защитной системы возможна одностадийная бесхроматная предварительная обработка покрываемой поверхности. При этом предлагаемую в изобретении коррозионно-защитную систему можно наносить на самые разнообразные основы и на самые разнообразные покрытия на металлах, например, на Al, Fe, Zn и их сплавах.

В качестве еще одного преимущества изобретения при его создании было установлено, что применение предлагаемой в изобретении коррозионно-защитной системы, соответственно многослойной структуры, позволяет снизить температуру горячей сушки (максимальную температуру нагрева металла) с 190-240°С до примерно 160°С, благодаря чему становится возможным лакирование сверхвысокопрочных и упрочняемых при нагреве после штамповки сталей на стадии обработки стальных полос.

Ниже приведены примеры состава пригодного для применения в предлагаемой в изобретении коррозионно-защитной системе пигмента (электропроводящего и антикоррозионного пигмента) (все данные указаны в мас.%):

Zn/Mg от 90/10 до 99,5/0,5, предпочтительно от 95/5 до 99/1, особенно предпочтительно 98/2;

Zn/Al от 80/20 до 99,5/0,5, предпочтительно от 95/5 до 99/1, особенно предпочтительно 98/2.

При определенных условиях возможно присутствие других элементов в следовых количествах.

В приведенной ниже таблице представлен один из вариантов осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства коррозионностойкого стального листа | 2020 |

|

RU2771720C2 |

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| Ингибированная грунтовка | 2019 |

|

RU2725249C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2010 |

|

RU2436820C1 |

| АДГЕЗИЯ КРАСОЧНОГО СЛОЯ С ПОМОЩЬЮ ПОЛИВИНИЛАМИНОВ В КИСЛОТНЫХ ВОДНЫХ АНТИКОРРОЗИОННЫХ СРЕДСТВАХ, СОДЕРЖАЩИХ ПОЛИМЕРЫ | 2009 |

|

RU2504601C2 |

Изобретение относится к области защиты от коррозии металлической основы путем нанесения на нее коррозионно-защитной системы. Система содержит по меньшей мере одно наносимое на основу покрытие из органической матрицы с диспергированными в ней антикоррозионными пигментами. Пигменты образованы сплавом по меньшей мере двух металлов, а также неизбежными примесями. Органическая матрица представляет собой грунтовку для многослойного лакокрасочного покрытия и/или антикоррозионную грунтовку для многослойного лакокрасочного покрытия, и/или цветной лак многослойного лакокрасочного покрытия, и/или покрывной лак многослойного лакокрасочного покрытия, и/или лак для нанесения покрытия на металл, и/или клей для скрепления металлических листов, и/или масло, и/или воск, и/или масляно-восковую эмульсию. Обеспечивается надежное сопротивление проникновению коррозии. 3 н. и 38 з.п. ф-лы, 5 ил., 1 табл.

1. Коррозионно-защитная система для металлической основы, содержащая по меньшей мере одно наносимое на основу покрытие из органической матрицы с диспергированными в ней антикоррозионными пигментами, которые образованы сплавом по меньшей мере двух металлов, а также неизбежными примесями.

2. Коррозионно-защитная система по п.1, отличающаяся тем, что антикоррозионные пигменты образованы сплавом по меньшей мере трех металлов, а также неизбежными примесями.

3. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что органическая матрица представляет собой грунтовку для многослойного лакокрасочного покрытия, и/или антикоррозионную грунтовку для многослойного лакокрасочного покрытия, и/или цветной лак многослойного лакокрасочного покрытия, и/или покрывной лак многослойного лакокрасочного покрытия, и/или лак для нанесения покрытия на металл, и/или клей для скрепления металлических листов, и/или масло, и/или воск, и/или масляно-восковую эмульсию.

4. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что она содержит также металлическое покрытие для металлической основы, которое в качестве защитного слоя обеспечивает катодную или барьерную защиту от коррозии.

5. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что катодно-защитный слой представляет собой цинковый слой, и/или цинково-алюминиевый слой, и/или цинково-хромовый слой, и/или цинково-магниевый слой, и/или слой отожженного покрытия, нанесенного путем горячего цинкования, в частности, цинково-железный слой.

6. Коррозионно-защитная система по п.4, отличающаяся тем, что барьерный защитный слой образован алюминием, и/или алюминиевыми сплавами, и/или оловом, и/или медью, и/или иными металлами, которые электрохимически благороднее покрытой металлической основы.

7. Коррозионно-защитная система по п.4, отличающаяся тем, что защитный слой нанесен на основу путем электролиза, и/или методом погружения в расплав, и/или методом конденсации из паровой фазы (КПФ), и/или методом химического осаждения из паровой фазы (ХОПФ).

8. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что по меньшей мере один из металлов сплава, образующего антикоррозионный пигмент, соответствует одному из металлов металлического коррозионно-защитного слоя или его металлу.

9. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что по меньшей мере два металла, составляющих сплав, образующий антикоррозионный пигмент, способны сплавляться между собой.

10. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что образующие антикоррозионный пигмент элементы являются представителями разных главных подгрупп Периодической системы химических элементов.

11. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что антикоррозионные пигменты содержат в качестве компонентов сплава элементы третьего, четвертого и пятого периодов второй, третьей и четвертой главной и побочной подгрупп.

12. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что антикоррозионные пигменты образованы сплавом металлов второй главной подгруппы и второй побочной подгруппы.

13. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что сплав, образующий антикоррозионные пигменты, содержит металлы четвертого периода восьмой побочной подгруппы.

14. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что в качестве образующих сплав металлов используются цинк, железо, алюминий, магний, церий, лантан и/или хром.

15. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что дополнительно содержит пигменты, например, из меди, оловянистой бронзы, смеси цинковых пигментов или графита.

16. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что основа, на которую нанесена коррозионно-защитная система, представляет собой листовую сталь.

17. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что между металлическим защитным слоем и содержащим антикоррозионные пигменты защитным слоем расположен промежуточный или подготовленный слой, полученный хроматированием или фосфатированием, прежде всего фосфатами магния, алюминия или кремния.

18. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что для стимулирования растворения образующих пассивный слой компонентов сплава сплав, образующий антикоррозионные пигменты, соответственно антикоррозионный пигмент, содержит также электрохимически благородные металлы.

19. Коррозионно-защитная система по п.18, отличающаяся тем, что в качестве электрохимически более благородных металлов присутствует медь, серебро, платина или золото.

20. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что органическая матрица представляет собой в основном полиэфирный лак.

21. Коррозионно-защитная система п.1 или 2, отличающаяся тем, что органическая матрица для сцепления лакокрасочного покрытия с расположенной под ним поверхностью содержит меламино-формальдегидные смолы, и/или эпоксидные смолы, и/или изоцианатные смолы с блокированными изоцианатными группами в количестве 1 до 5%.

22. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что она при ее применении в качестве антикоррозионной грунтовки и/или лака нанесена на основу слоем толщиной 1 ÷ 4 мкм.

23. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что соотношение между матрицей и пигментом составляет 1:1 ÷ 1:4.

24. Коррозионно-защитная система по п.23, отличающаяся тем, что соотношение между матрицей и пигментом составляет 1:1 ÷ 1:2.

25. Коррозионно-защитная система по п.23, отличающаяся тем, что соотношение между матрицей и пигментом составляет 1:1,4 ÷ 1:1,6.

26. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что органическая матрица наряду с лаковым и/или смоляным компонентом содержит воски в качестве вспомогательных средств для обработки давлением.

27. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что органическая матрица содержит гидрофобизаторы.

28. Коррозионно-защитная система по п.1 или 2, отличающаяся тем, что в качестве гидрофобизаторов содержатся силаны.

29. Антикоррозионный пигмент, предназначенный для применения в коррозионно-защитной системе по одному из предыдущих пунктов для защиты снабженной или не снабженной покрытием металлической основы и образованный сплавом по меньшей мере двух металлов, а также неизбежными примесями.

30. Антикоррозионный пигмент по п.29, отличающийся тем, что он образован сплавом по меньшей мере трех металлов, а также неизбежными примесями.

31. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что по меньшей мере один из металлов сплава, образующего антикоррозионный пигмент, соответствует одному из металлов металлического коррозионно-защитного слоя или его металлу.

32. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что по меньшей мере два металла, составляющих сплав, образующий антикоррозионный пигмент, способный сплавляться между собой.

33. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что образующие его элементы являются представителями разных главных подгрупп Периодической системы химических элементов.

34. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что он содержит в качестве компонентов образующего его сплава элементы третьего, четвертого и пятого периодов второй, третьей и четвертой главной и побочной подгрупп.

35. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что он образован сплавом металлов второй главной подгруппы и второй побочной подгруппы.

36. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что образующий его сплав содержит металлы четвертого периода восьмой побочной подгруппы.

37. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что в качестве образующих сплав металлов используются цинк, железо, алюминий, магний, церий, лантан и/или хром.

38. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что он образован в основном цинково-алюминиево-магниевым сплавом.

39. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что образующий его сплав, соответственно сам антикоррозионный пигмент для стимулирования растворения образующих пассивный слой компонентов сплава содержит также электрохимически более благородные металлы по сравнению с основными компонентами сплава.

40. Антикоррозионный пигмент по п.29 или 30, отличающийся тем, что в качестве электрохимически более благородных металлов по сравнению с основными компонентами сплава присутствует медь, серебро, платина или золото.

41. Применение антикоррозионного пигмента по одному из пп.29 и 40 в коррозионно-защитной системе по одному из пп.1-28 для нанесения покрытия на металлическую основу для ее защиты от коррозии.

| DE 102004037542 А1, 23.02.2006 | |||

| АНТИКОРРОЗИОННЫЙ ПИГМЕНТ | 2005 |

|

RU2287544C1 |

| Вагонная букса с приспособлением для смазки шейки оси | 1927 |

|

SU7337A1 |

| Обратный клапан | 1979 |

|

SU846904A1 |

Авторы

Даты

2013-04-10—Публикация

2008-05-08—Подача